Fiecare director de fabrică pe care îl întâlnesc se confruntă cu aceeași frustrare: sistemele pneumatice tradiționale sunt mașini "proaste", mari consumatoare de energie într-o lume a producției din ce în ce mai inteligentă. Încercați să implementați Industria 4.01 dar sistemele dvs. pneumatice rămân cutii negre - consumă energie, se defectează imprevizibil și nu furnizează nicio informație utilă. Această lipsă de informații vă costă mii de euro în risipă de energie și timpi de oprire neplanificați.

Sistemele inteligente de control pneumatic combină componente bazate pe IoT utilizând protocoale de comunicare adecvate, calcul de margine2 module pentru procesare în timp real și geamăn digital3 pentru a reduce consumul de energie cu 25-35%, oferind în același timp capacități de întreținere predictivă și informații privind optimizarea proceselor.

Luna trecută, am vizitat o unitate de producție farmaceutică din Irlanda care și-a transformat activitatea prin implementarea abordării noastre de control inteligent. Managerul lor de validare mi-a arătat tabloul de bord al consumului lor de energie, dezvăluind o reducere cu 32% a utilizării aerului comprimat și, în același timp, creșterea producției cu 18%. Permiteți-mi să vă arăt cum au obținut aceste rezultate și cum le puteți reproduce succesul.

Tabla de conținut

- IoT Analiza protocolului componentelor pneumatice

- Compararea performanțelor modulului Edge Computing

- Cerințe de acuratețe pentru modelarea Digital Twin

- Concluzie

- Întrebări frecvente despre controlul pneumatic inteligent

Ce protocol de comunicare vă conectează cel mai bine componentele pneumatice la sistemele IoT?

Selectarea protocolului de comunicare greșit pentru integrarea IoT pneumatic este una dintre cele mai costisitoare greșeli pe care le văd făcând companiile. Fie protocolul nu are caracteristicile necesare pentru un control eficient, fie este prea complex pentru aplicație, crescând inutil costurile de implementare.

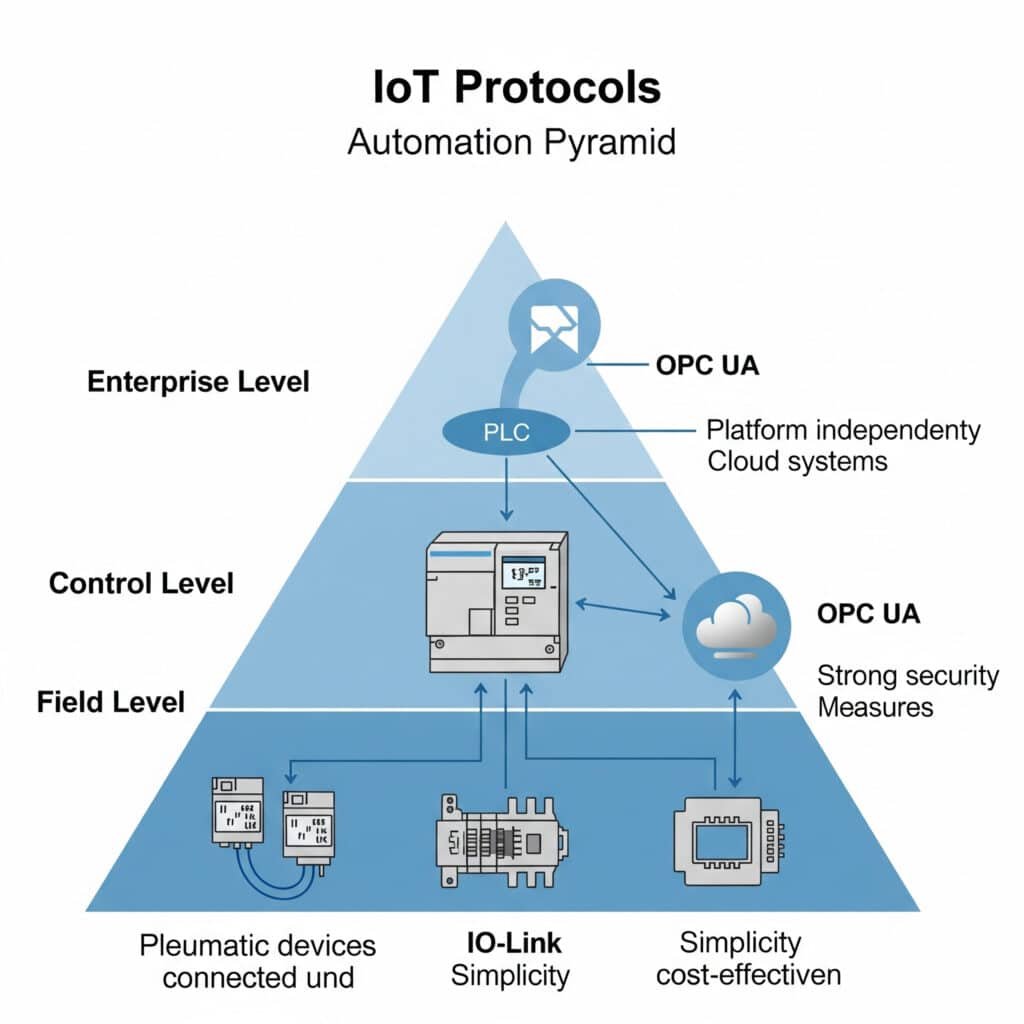

Protocolul de comunicare optim pentru integrarea IoT pneumatic depinde de cerințele dvs. specifice privind viteza de transfer a datelor, consumul de energie, raza de acțiune și infrastructura existentă. Pentru majoritatea aplicațiilor pneumatice industriale, IO-Link4 oferă cel mai bun echilibru între simplitate, rentabilitate și funcționalitate, în timp ce OPC UA5 oferă interoperabilitate superioară pentru integrarea la nivel de întreprindere.

Compararea protocoalelor pentru aplicații pneumatice

După implementarea a sute de sisteme pneumatice inteligente în diverse industrii, am compilat această comparație a celor mai relevante protocoale:

| Protocol | Rata de date | Gama | Consumul de energie | Complexitate | Cel mai bun pentru |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Scăzut | Scăzut | Integrarea la nivel de componentă |

| MQTT | Variabilă | Dependent de rețea | Foarte scăzut | Mediu | Achiziționarea datelor |

| OPC UA | Variabilă | Dependent de rețea | Mediu | Înaltă | Integrarea întreprinderii |

| EtherNet/IP | 10/100 Mbps | 100m | Înaltă | Înaltă | Control de mare viteză |

| PROFINET | 100 Mbps | 100m | Înaltă | Înaltă | Control determinist |

Cadrul de selecție a protocoalelor

Atunci când ajut clienții să selecteze protocolul potrivit pentru implementarea IoT pneumatic, folosesc acest cadru de decizie:

Pasul 1: Definirea cerințelor de comunicare

Începeți prin a vă stabili nevoile specifice:

- Volumul de date: Câte date va genera fiecare componentă?

- Frecvența actualizării: Cât de des aveți nevoie de noi puncte de date?

- Cerințe de control: Aveți nevoie de control în timp real sau doar de monitorizare?

- Infrastructura existentă: Ce protocoale sunt deja utilizate?

Pasul 2: Evaluarea capacităților protocolului

Adaptați cerințele dvs. la capacitățile protocolului:

IO-Link

Perfect pentru integrarea directă a componentelor atunci când aveți nevoie:

- Comunicare simplă punct-la-punct

- Setare ușoară a parametrilor și diagnoză

- Implementare eficientă din punct de vedere al costurilor

- Compatibilitatea cu protocoalele de nivel superior

IO-Link este deosebit de potrivit pentru terminalele supapelor pneumatice, senzorii de presiune și debitmetrele, unde este necesară comunicarea directă, la nivel de componentă.

MQTT

Ideal pentru achiziția de date atunci când aveți nevoie:

- Mesaje ușoare pentru dispozitive limitate

- Arhitectura Publish/subscribe

- Excelent pentru conectivitate cloud

- Consum redus de lățime de bandă

MQTT funcționează bine ca strat de transport pentru datele de monitorizare a sistemelor pneumatice care trebuie să ajungă la platforme cloud sau tablouri de bord.

OPC UA

Cel mai bun pentru integrarea întreprinderii atunci când aveți nevoie:

- Comunicare independentă de furnizor

- Modelarea informațiilor complexe

- Securitate integrată

- Scalabilitate în cadrul organizației

OPC UA excelează în mediile în care sistemele pneumatice trebuie să comunice cu mai multe sisteme de la furnizori diferiți.

Etapa 3: Planificarea punerii în aplicare

Luați în considerare acești factori pentru o implementare de succes:

- Cerințe privind portalul: Determinați dacă este necesară traducerea protocolului

- Considerații privind securitatea: Evaluați nevoile de criptare și autentificare

- Scalabilitate: Plan pentru extinderea viitoare

- Întreținere: Luați în considerare asistența și actualizările pe termen lung

Studiu de caz: Selectarea protocolului de fabricație pentru industria auto

Am lucrat recent cu un producător de componente auto din Michigan care se chinuia să își integreze sistemele pneumatice în platforma de monitorizare a fabricii. Inițial au încercat să utilizeze EtherNet/IP pentru toate, ceea ce a creat o complexitate inutilă pentru dispozitive simple.

Am implementat o abordare etapizată:

- IO-Link pentru conectarea directă la supape și senzori pneumatici inteligenți

- Un master IO-Link cu capacitate MQTT pentru transportul datelor

- OPC UA la nivelul SCADA pentru integrarea întreprinderii

Această abordare hibridă a redus costurile de implementare cu 43%, oferind în același timp toate funcționalitățile de care aveau nevoie. Arhitectura simplificată a redus, de asemenea, cerințele de întreținere și a îmbunătățit fiabilitatea.

Sfaturi pentru implementarea protocolului

Pentru o implementare cât mai reușită, urmați aceste linii directoare:

Optimizarea datelor

Nu transmiteți totul doar pentru că puteți. Pentru fiecare componentă pneumatică, identificați:

- Parametrii critici de funcționare (presiune, debit, temperatură)

- Indicatori de stare și diagnoză

- Parametrii de configurare

- Condiții excepționale

Transmiterea doar a datelor necesare reduce încărcarea rețelei și simplifică analiza.

Standardizare

Dezvoltarea unui standard pentru modul în care comunică componentele pneumatice:

- Convenții de denumire consecvente

- Structuri de date uniforme

- Coduri de diagnosticare standard

- Formate comune de marcaj temporal

Această standardizare simplifică dramatic integrarea și analiza.

Cum puteți selecta modulul Edge Computing potrivit pentru controlul pneumatic?

Edge computing a revoluționat controlul sistemelor pneumatice, permițând procesarea în timp real și luarea deciziilor la nivelul mașinii. Cu toate acestea, selectarea modulului de edge computing potrivit este esențială pentru succes.

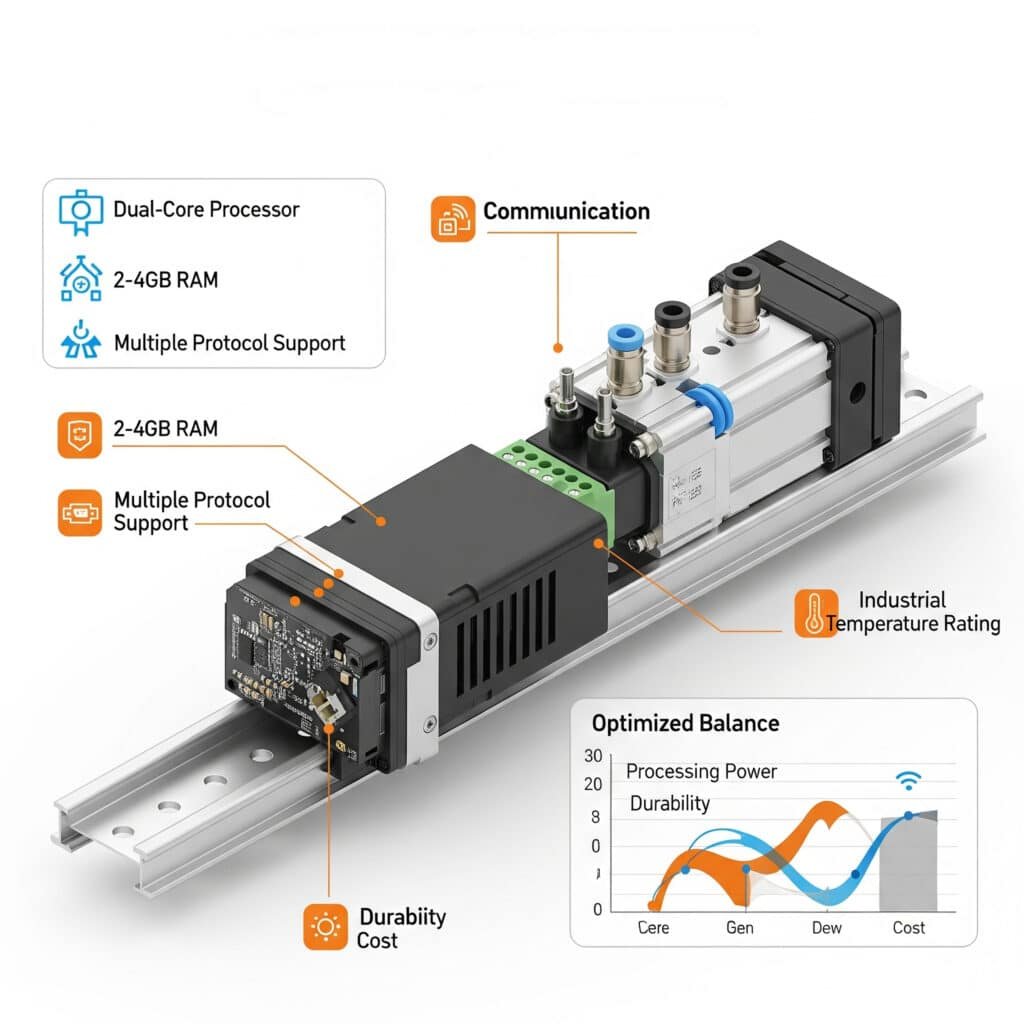

Soluția optimă de edge computing pentru sistemele pneumatice echilibrează puterea de procesare, capacitățile de comunicare, durabilitatea în mediu și costul. Pentru majoritatea aplicațiilor industriale, modulele cu procesoare dual-core, 2-4 GB RAM, suport pentru mai multe protocoale și temperaturi industriale oferă cel mai bun raport performanță-cost.

Compararea modulelor Edge Computing

Acest tabel comparativ evidențiază diferențele cheie dintre opțiunile de calcul periferic pentru aplicații de control pneumatic:

| Caracteristică | Gateway margine de bază | Controler de margine de gamă medie | Computer Advanced Edge |

|---|---|---|---|

| Procesor | Un singur nucleu, 800MHz | Dual-core, 1.2GHz | Quad-core, 1.6GHz+ |

| Memorie | 512MB-1GB | 2-4GB | 4-8GB |

| Depozitare | 4-8GB Flash | 16-32GB SSD | 64GB+ SSD |

| Opțiuni I/O | I/O digital limitat | I/O moderat + fieldbus | I/O extins + protocoale multiple |

| Suport pentru protocol | 1-2 protocoale | 3-5 protocoale | 6+ protocoale |

| Capacitate de analiză | Filtrarea datelor de bază | Recunoașterea modelelor | Capacitate ML/AI |

| Cost tipic | $300-600 | $800-1,500 | $1,800-3,500 |

| Cel mai bun pentru | Monitorizare simplă | Control și optimizare | Analiză complexă |

Cerințe de performanță în funcție de aplicație

Diferitele aplicații pneumatice au diferite cerințe de calcul de margine:

Aplicații de monitorizare de bază

- Procesor: Un singur nucleu suficient

- Memorie: 512MB adecvată

- Caracteristica principală: Consum redus de energie

- Exemplu de utilizare: Monitorizarea de la distanță a stării sistemului pneumatic

Aplicații de control și eficiență

- Procesor: Dual-core recomandat

- Memorie: minim 2GB

- Caracteristica principală: Timp de răspuns determinist

- Exemplu de utilizare: Optimizarea presiunii și a debitului în timp real

Aplicații de întreținere predictivă

- Procesor: Dual/Quad-core necesar

- Memorie: 4GB+ recomandat

- Caracteristica principală: Stocarea locală a datelor

- Exemplu de utilizare: Analiza vibrațiilor și predicția defecțiunilor

Aplicații de optimizare a proceselor

- Procesor: Preferabil quad-core

- Memorie: se recomandă 8 GB

- Caracteristica principală: Capacitate de învățare automată

- Exemplu de utilizare: Control adaptiv bazat pe variațiile produsului

Cadrul criteriilor de selecție

Atunci când selectați module de calcul de margine pentru aplicații pneumatice, evaluați acești factori critici:

Cerințe de prelucrare

Calculați necesarul de prelucrare în funcție de:

- Numărul de componente pneumatice conectate

- Frecvența eșantionării datelor

- Complexitatea algoritmilor de control

- Planuri de extindere viitoare

Pentru un sistem pneumatic tipic cu 20-30 de componente inteligente, un procesor dual-core cu 2-4 GB RAM oferă spațiu suficient pentru majoritatea aplicațiilor.

Considerații de mediu

Mediile industriale necesită hardware robust:

- Temperatură nominală: Căutați un interval de funcționare de la -20°C la 70°C

- Protecție împotriva pătrunderii: IP54 minim, IP65 preferat

- Rezistență la vibrații: 5G minim pentru montarea pe mașină

- Gama de intrare de alimentare: Gamă largă de intrare (de ex., 9-36VDC)

Capacități de comunicare

Asigurarea suportului pentru protocoalele necesare:

- Comunicare descendentă: IO-Link, Modbus, sisteme fieldbus

- Comunicare ascendentă: OPC UA, MQTT, REST API

- Comunicare orizontală: Opțiuni peer-to-peer

Considerații privind punerea în aplicare

Nu neglijați acești factori practici:

- Opțiuni de montare (șină DIN, montare pe panou)

- Consumul de energie

- Cerințe de răcire

- Capacități de extindere

Studiu de caz: Implementarea calculatoarelor de margine pentru procesarea alimentelor

O fabrică de procesare a alimentelor din Wisconsin avea nevoie să își optimizeze sistemul pneumatic care controla operațiunile de ambalare. Provocările lor au inclus:

- Dimensiuni variate ale produselor care necesită setări pneumatice diferite

- Costuri energetice ridicate din cauza reglajelor ineficiente ale presiunii

- Opriri frecvente neplanificate din cauza defecțiunilor componentelor

Am implementat un controler de margine de gamă medie cu aceste capacități:

- Conectare directă la supape pneumatice inteligente și senzori prin IO-Link

- Optimizarea presiunii în timp real în funcție de dimensiunea produsului

- Recunoașterea tiparelor pentru detectarea timpurie a defecțiunilor

- Conectivitate OPC UA la sistemul MES al fabricii

Rezultate după 6 luni:

- Reducerea consumului de aer comprimat cu 28%

- 45% scăderea timpilor morți neplanificați

- 12% creștere a eficienței generale a echipamentelor (OEE)

- ROI realizat în 4,5 luni

Cele mai bune practici de implementare

Pentru implementarea cu succes a calculului de margine în sistemele pneumatice:

Începeți cu proiecte pilot

Începeți cu o singură mașină sau linie de producție pentru a:

- Validarea abordării tehnice

- Demonstrați valoarea

- Identificarea provocărilor legate de implementare

- Dezvoltarea expertizei interne

Valorificarea infrastructurii existente

Acolo unde este posibil, utilizați:

- Infrastructura de rețea existentă

- Protocoale compatibile

- medii de programare familiare

Planificare pentru scalabilitate

Proiectați arhitectura dvs. pentru:

- Adăugați dispozitive treptat

- Capacitatea de prelucrare la scară

- Extinderea capacităților analitice

- Integrarea cu sisteme suplimentare

De ce nivel de acuratețe are nevoie geamănul dvs. digital pentru modelarea eficientă a sistemului pneumatic?

Tehnologia gemenilor digitali a transformat modul în care proiectăm, optimizăm și întreținem sistemele pneumatice. Cu toate acestea, multe companii irosesc resurse fie prin insuficienta specificare (creând modele ineficiente), fie prin supraspecificarea (creând modele inutil de complexe) gemenilor lor digitali.

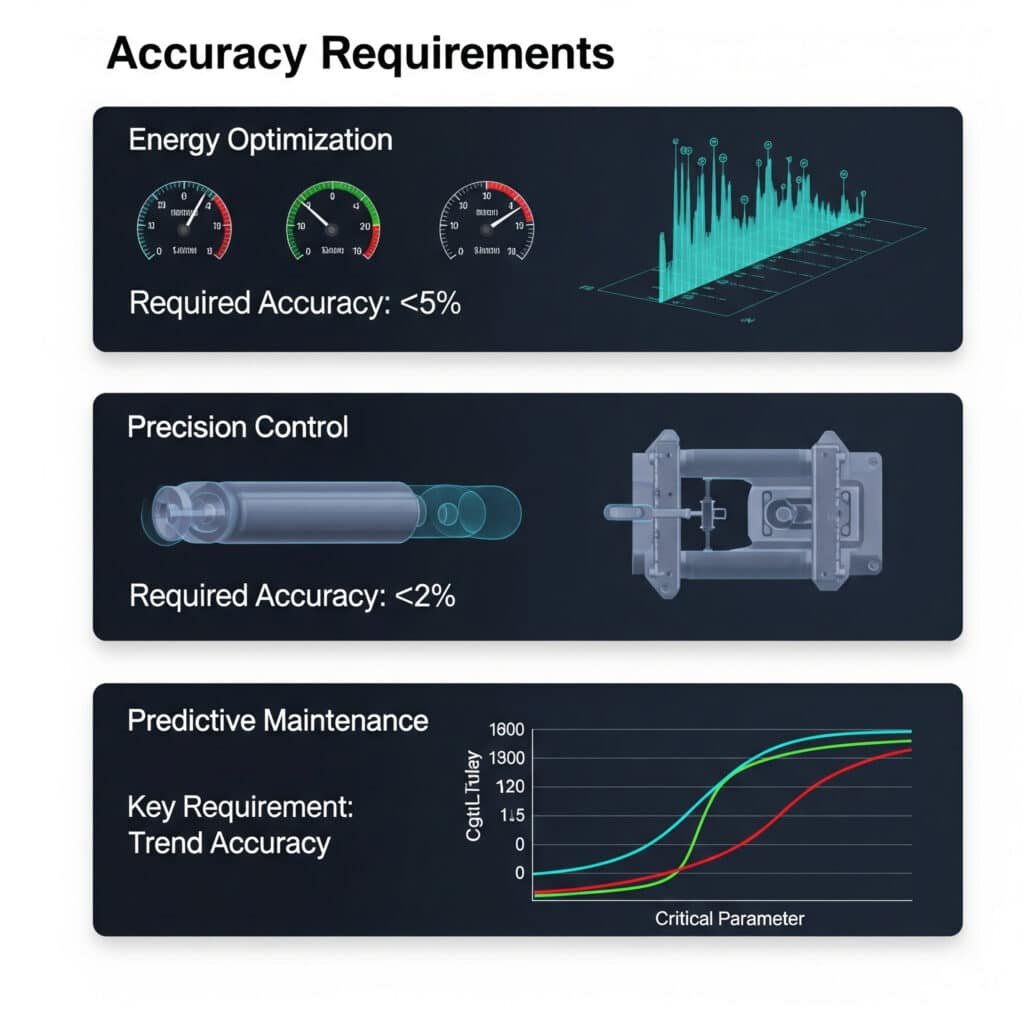

Precizia necesară pentru gemenii digitali ai sistemelor pneumatice variază în funcție de scopul aplicației. Pentru optimizarea energiei, este suficientă o precizie de ±5% în modelarea debitului și a presiunii. Pentru aplicațiile de control de precizie, este necesară o precizie de ±2%. Pentru întreținerea predictivă, rezoluția temporală și precizia tendințelor sunt mai importante decât valorile absolute.

Cerințe privind precizia geamănului digital în funcție de aplicație

Aplicații diferite necesită niveluri diferite de precizie a modelării:

| Aplicație | Precizia necesară | Parametrii critici | Frecvența actualizării |

|---|---|---|---|

| Optimizarea energiei | ±5% | debite, niveluri de presiune | Minute în ore |

| Controlul proceselor | ±2% | Timp de răspuns, Precizia poziției | Milisecunde în secunde |

| Întreținere predictivă | ±7-10% | Detectarea tiparelor, Analiza tendințelor | De la ore la zile |

| Proiectarea sistemului | ±3-5% | Capacitate de curgere, căderi de presiune | N/A (static) |

| Formare operator | ±10-15% | Comportamentul sistemului, caracteristici de răspuns | În timp real |

Considerații privind fidelitatea modelării

Atunci când se dezvoltă gemeni digitali pentru sisteme pneumatice, acești factori determină fidelitatea necesară a modelului:

Modelarea parametrilor fizici

Precizia necesară pentru diferiți parametri fizici variază:

| Parametru | Modelare de bază | Modelare intermediară | Modelare avansată |

|---|---|---|---|

| Presiunea | Valori statice | Răspuns dinamic | Comportament tranzitoriu |

| Flux | Ratele medii | Flux dinamic | Efectele turbulenței |

| Temperatura | Numai ambientală | Încălzirea componentelor | Gradiente termice |

| Mecanic | Cinematică simplă | Forțe dinamice | Fricțiune și conformitate |

| Electrice | Semnale binare | Valori analogice | Dinamica semnalului |

Rezoluția temporală

Aplicațiile diferite necesită o rezoluție temporală diferită:

- Dinamica de înaltă frecvență (1-10ms): Necesar pentru controlul servo-pneumatic

- Dinamica frecvențelor medii (10-100ms): Suficient pentru controlul majorității supapelor și actuatoarelor

- Dinamica frecvențelor joase (100ms-1s): Adecvat pentru optimizarea la nivel de sistem

- Modelarea în regim staționar (>1s): Potrivit pentru planificarea energiei și a capacității

Compromisuri privind complexitatea modelului

Există întotdeauna un compromis între precizia modelului și cerințele de calcul:

| Complexitatea modelului | Acuratețe | Cerința de calcul | Timp de dezvoltare | Cel mai bun pentru |

|---|---|---|---|---|

| Simplificat | ±10-15% | Foarte scăzut | Zile | Evaluări rapide, formare |

| Standard | ±5-10% | Moderat | Săptămâni | Optimizarea sistemului, controlul de bază |

| detaliate | ±2-5% | Înaltă | Luni | Control de precizie, analiză detaliată |

| Înaltă fidelitate | <±2% | Foarte ridicat | Luni până la ani | Cercetare, aplicații critice |

Metodologia de dezvoltare a Digital Twin

Pentru gemenii digitali ai sistemelor pneumatice, recomand această abordare etapizată:

Faza 1: Definirea scopului și a cerințelor

Începeți prin a defini în mod clar:

- Principalele cazuri de utilizare a geamănului digital

- Precizia necesară pentru fiecare parametru

- Necesități de actualizare a frecvenței

- Cerințe de integrare cu alte sisteme

Faza 2: Modelarea la nivel de componentă

Dezvoltarea de modele precise pentru componentele individuale:

- Supape (coeficienți de debit, timpi de răspuns)

- Acționatoare (caracteristici de forță, răspuns dinamic)

- Tuburi (căderi de presiune, efecte de capacitate)

- Senzori (precizie, timp de răspuns)

Faza 3: Integrarea sistemului

Combinarea modelelor componentelor într-un model de sistem:

- Interacțiuni între componente

- Dinamica sistemului

- Algoritmi de control

- Factori de mediu

Faza 4: Validare și calibrare

Comparați predicțiile modelului cu performanțele reale ale sistemului:

- Validare în regim staționar

- Validarea răspunsului dinamic

- Testarea cazurilor limită

- Analiza sensibilității

Studiu de caz: Implementarea Digital Twin în producție

O companie de producție de precizie din Germania avea nevoie să își optimizeze sistemul pneumatic care alimenta operațiunile de asamblare. Inițial, au planificat să creeze un model extrem de detaliat al întregului sistem, ceea ce ar fi necesitat luni de zile de dezvoltare.

După ce ne-am consultat cu aceștia, am recomandat o abordare etapizată:

- Modelare de înaltă fidelitate (precizie ±2%) pentru stații de asamblare de precizie critice

- Modelare standard (precizie ±5%) pentru echipamente generale de producție

- Modelare simplificată (precizie ±10%) pentru sistemele de sprijin

Această abordare a redus timpul de dezvoltare cu 65%, oferind în același timp precizia necesară pentru fiecare subsistem. Geamănul digital rezultat a permis:

- Reducerea consumului de energie al 23%

- Îmbunătățirea timpului de ciclu al 8%

- Implementarea întreținerii predictive care a redus timpii morți cu 34%

Metode de validare a acurateței modelului

Pentru a vă asigura că geamănul dvs. digital îndeplinește cerințele de precizie:

Validare statică

Comparați predicțiile modelului cu valorile măsurate în condiții de stare de echilibru:

- Presiunea în diferite puncte ale sistemului

- Debite la diferite sarcini

- Forța de ieșire la diferite presiuni

- Consumul de energie la diferite rate de producție

Validare dinamică

Evaluarea performanței modelului în condiții tranzitorii:

- Caracteristicile răspunsului în trepte

- Răspuns în frecvență

- Răspunsul la perturbări

- Comportamentul în condiții de defecțiune

Validare pe termen lung

Evaluarea derapajelor modelului în timp:

- Comparație cu datele istorice

- Sensibilitate la îmbătrânirea componentelor

- Adaptabilitate la modificările sistemului

Sfaturi practice de implementare

Pentru implementarea cu succes a gemenilor digitali:

Începeți cu subsistemele critice

Nu încercați să modelați totul deodată. Începeți cu:

- Zonele cu cel mai mare consum de energie

- Cele mai frecvente puncte de defecțiune

- Blocaje de performanță

- Aplicații critice de precizie

Utilizați instrumente de modelare adecvate

Selectați instrumentele în funcție de cerințele dumneavoastră:

- Software CFD pentru analiza detaliată a fluxului

- Platforme multifizice pentru modelarea la nivel de sistem

- Simularea sistemului de control pentru răspuns dinamic

- Instrumente statistice pentru modele de întreținere predictivă

Plan pentru evoluția modelului

Gemenii digitali ar trebui să crească odată cu sistemul dumneavoastră:

- Începeți cu modele de bază și creșteți fidelitatea după cum este necesar

- Actualizarea modelelor atunci când sistemele fizice se modifică

- Încorporarea de noi date de măsurare în timp

- Adăugați funcționalitatea treptat

Concluzie

Implementarea controlului inteligent pentru sistemele pneumatice necesită o selecție atentă a protocoalelor de comunicare IoT, a modulelor de calcul de margine adecvate și a modelării geamănului digital de dimensiuni corecte. Adoptând o abordare strategică a fiecăruia dintre aceste elemente, puteți obține economii semnificative de energie, performanțe îmbunătățite și fiabilitate sporită din partea sistemelor pneumatice.

Întrebări frecvente despre controlul pneumatic inteligent

Care este termenul tipic de recuperare a investiției pentru implementarea controalelor pneumatice inteligente?

Perioada tipică de recuperare a investiției pentru sistemele inteligente de control pneumatic variază între 6-18 luni. Economiile de energie oferă, de obicei, cel mai rapid randament (adesea vizibil în decurs de 3-6 luni), în timp ce beneficiile mentenanței predictive arată, de obicei, randamente financiare în decurs de 12-18 luni, deoarece sunt prevenite întreruperile neplanificate.

Cât spațiu de stocare a datelor este necesar pentru monitorizarea sistemelor pneumatice?

Pentru un sistem pneumatic tipic cu 50 de puncte de monitorizare care eșantionează la intervale de 1 secundă, este nevoie de aproximativ 200 MB de stocare a datelor pe lună pentru valorile brute. Cu procesarea marginală, care stochează numai modificările semnificative și valorile agregate, această cantitate poate fi redusă la 20-40 MB pe lună, menținând în același timp valoarea analitică.

Sistemele pneumatice existente pot fi modernizate cu comenzi inteligente?

Da, majoritatea sistemelor pneumatice existente pot fi modernizate cu comenzi inteligente fără înlocuirea componentelor principale. Opțiunile de modernizare includ adăugarea de senzori inteligenți la cilindrii existenți, instalarea de debitmetre pe conductele principale, modernizarea terminalelor supapelor cu capacități de comunicare și implementarea de gateway-uri de calcul de margine pentru colectarea și prelucrarea datelor.

Ce măsuri de securitate cibernetică sunt necesare pentru sistemele pneumatice bazate pe IoT?

Sistemele pneumatice bazate pe IoT necesită o abordare de apărare în profunzime a securității cibernetice, inclusiv segmentarea rețelei (izolarea rețelelor OT de rețelele IT), comunicații criptate (în special pentru protocoalele wireless), controlul accesului pentru toate dispozitivele conectate, actualizări periodice ale firmware-ului și sisteme de monitorizare pentru detectarea comportamentului neobișnuit sau a tentativelor de acces neautorizat.

Cum afectează controlul inteligent cerințele de întreținere a sistemelor pneumatice?

Controlul inteligent reduce de obicei cerințele generale de întreținere cu 30-50%, permițând o întreținere bazată pe condiții mai degrabă decât pe timp. Cu toate acestea, introduce noi considerente de întreținere, inclusiv calibrarea senzorilor, actualizări software și suport pentru integrarea IT/OT, care nu sunt necesare sistemelor pneumatice tradiționale.

Ce nivel de formare a personalului este necesar pentru implementarea și întreținerea comenzilor pneumatice inteligente?

O implementare reușită necesită formarea încrucișată a personalului atât în ceea ce privește sistemele pneumatice, cât și tehnologiile digitale. De obicei, tehnicienii de întreținere au nevoie de 20-40 de ore de formare privind noile instrumente și proceduri de diagnosticare, în timp ce personalul de inginerie are nevoie de 40-80 de ore de formare privind configurarea sistemului, analiza datelor și depanarea sistemelor integrate.

-

Oferă o prezentare generală a Industriei 4.0, care reprezintă cea de-a patra revoluție industrială caracterizată prin creșterea automatizării practicilor tradiționale de producție și industriale, utilizând tehnologii inteligente moderne precum IoT, cloud computing și AI. ↩

-

Oferă o explicație a edge computing, o paradigmă de calcul distribuit care aduce calculul și stocarea datelor mai aproape de sursele de date (de exemplu, la "marginea" rețelei), reducând latența și utilizarea lățimii de bandă pentru procesele industriale. ↩

-

Explică conceptul de geamăn digital, care este un model virtual al unui obiect sau sistem fizic care servește drept omolog digital al acestuia, actualizat cu date în timp real pentru a simula, prezice și optimiza performanța. ↩

-

Descrie IO-Link, un protocol standardizat de comunicare serială punct-la-punct (IEC 61131-9) utilizat pentru conectarea senzorilor și actuatorilor inteligenți la un sistem de control, permițând diagnosticarea și parametrizarea avansate. ↩

-

detaliază principiile OPC UA (Open Platform Communications Unified Architecture), un protocol de comunicare de la mașină la mașină pentru automatizarea industrială dezvoltat pentru schimbul de date sigur, fiabil și independent de platformă. ↩