Inginerii presupun deseori că actuatoarele electrice oferă în mod automat o precizie superioară, ceea ce conduce la soluții de inginerie excesivă și la costuri inutile, atunci când cilindrii pneumatici ar putea îndeplini cerințele de poziționare cu o investiție și o complexitate semnificativ mai mici.

Actuatoarele electrice oferă o precizie superioară cu o precizie de poziționare de ±0,001-0,01 mm și o repetabilitate de ±0,002 mm, în timp ce cilindrii pneumatici ating de obicei o precizie de ±0,1-1,0 mm, făcând sistemele electrice esențiale pentru micropoziționare, dar soluțiile pneumatice adecvate pentru majoritatea cerințelor de poziționare industrială.

Ieri, Carlos de la o fabrică mexicană de asamblare de electronice a descoperit că servoactuatoarele sale scumpe ofereau de 50 de ori mai multă precizie decât necesita aplicația sa, în timp ce Bepto cilindri fără tijă1 ar fi putut satisface nevoile sale de poziționare de ± 0,5 mm la un cost 70% mai mic.

Tabla de conținut

- Ce niveluri de precizie ating de fapt actuatoarele electrice?

- Cât de precise pot fi cilindrii pneumatici în aplicații reale?

- Care aplicații necesită de fapt poziționare de precizie ultra-înaltă?

- Cum variază costul și complexitatea în funcție de cerințele de precizie?

Ce niveluri de precizie ating de fapt actuatoarele electrice?

Capacitățile de precizie ale actuatorului electric variază semnificativ în funcție de proiectarea sistemului, de dispozitivele de feedback și de sofisticarea controlului, performanțele variind de la poziționarea de bază la precizia submicronică.

Actuatoarele electrice high-end ating o precizie de poziționare de ±0,001-0,01 mm, cu o repetabilitate de ±0,002 mm, folosind servomotoare și encodere de înaltă rezoluție, în timp ce actuatoarele electrice de bază oferă o precizie de ±0,1-0,5 mm, comparabilă cu cea a sistemelor pneumatice de precizie, dar la costuri și complexitate semnificativ mai mari.

Acționator electric Categorii de precizie

Performanța sistemului Servo

Servomotoarele de înaltă precizie oferă o precizie excepțională:

- Precizia poziționării: ±0.001-0.01mm în funcție de designul sistemului

- Repetabilitate: ±0.002-0.005mm pentru poziționare constantă

- Rezoluție: Capacitate de mișcare incrementală de 0,0001-0,001 mm

- Stabilitate: ±0.001-0.003mm precizia menținerii poziției

Precizia motorului pas cu pas

Sistemele stepper oferă o precizie bună la costuri mai mici:

- Rezoluție în etape: 0,01-0,1 mm pe pas, în funcție de pasul șurubului de ghidare

- Precizia poziționării: ±0.05-0.2mm cu calibrare corespunzătoare

- Repetabilitate: ±0.02-0.1mm pentru performanțe constante

- Microstepping2: Rezoluție îmbunătățită prin subdiviziune electronică

Compararea performanțelor de precizie

Actuator electric Matrice de precizie

| Tip actuator | Acuratețea poziționării | Repetabilitate | Rezoluție | Cost tipic |

|---|---|---|---|---|

| Servo High-end | ±0.001-0.005mm | ±0.002mm | 0.0001mm | $3000-$8000 |

| Servo standard | ±0.01-0.05mm | ±0.005mm | 0.001mm | $1500-$4000 |

| Stepper de precizie | ±0.05-0.2mm | ±0.02mm | 0.01mm | $800-$2500 |

| Stepper de bază | ±0,1-0,5 mm | ±0.05mm | 0.05mm | $400-$1200 |

Factori care afectează precizia actuatorului electric

Elemente de proiectare mecanică

Impactul fizic al construcției precizie realizabilă:

- Calitatea șurubului de plumb: Șuruburile rectificate cu precizie reduc jocul și erorile

- Sisteme de rulmenți: Rulmenții de înaltă precizie minimizează jocul și devierea

- Rigiditate structurală: Construcția rigidă previne deformarea sub sarcină

- Stabilitatea termică: Compensarea temperaturii menține precizia

Sofisticarea sistemului de control

Sistemele electronice de control determină capacitatea de precizie:

- Rezoluția codificatorului: Feedback-ul cu rezoluție mai mare îmbunătățește precizia poziționării

- Algoritmi de control: Avansat Control PID și feedforward3 îmbunătățirea performanței

- Sisteme de calibrare: Compensarea automată a erorilor și cartografierea

- Compensații de mediu: Algoritmi de corecție a temperaturii și a sarcinii

Limitări ale preciziei în lumea reală

Factori de impact asupra mediului

Condițiile de funcționare afectează precizia reală:

- Variații de temperatură: Expansiunea termică afectează componentele mecanice

- Efectele vibrațiilor: Vibrațiile externe degradează precizia poziționării

- Variații de sarcină: Modificarea sarcinilor afectează conformitatea și precizia sistemului

- Progresia uzurii: Uzura componentelor reduce treptat precizia în timp

Provocările integrării sistemului

Precizia sistemului complet depinde de mai mulți factori:

- Precizia montării: Precizia instalării afectează performanța generală

- Sisteme de cuplare: Conexiunile mecanice introduc conformitate și joc

- Cuplaj de încărcare: Sarcinile de aplicare creează erori de deformare și poziționare

- Reglarea sistemului de control: Optimizarea corectă a parametrilor este esențială pentru precizie

Măsurare și verificare de precizie

Proceduri de testare și calibrare

Verificarea preciziei actuatorului electric necesită metode sofisticate:

- Interferometrie laser4: Cea mai precisă metodă de măsurare a poziției

- Codificatoare liniare: Feedback de înaltă rezoluție pentru verificarea poziției

- Indicatori de cadran: Măsurare mecanică pentru verificarea preciziei de bază

- Analiză statistică: Măsurători multiple pentru evaluarea repetabilității

Standarde privind documentația de performanță

Standardele industriale definesc măsurarea de precizie:

- Standarde ISO: Specificații internaționale pentru precizia poziționării

- Specificații ale producătorului: Proceduri de testare și certificare în fabrică

- Testarea aplicațiilor: Verificare pe teren în condiții reale de funcționare

- Intervale de calibrare: Verificare periodică pentru a menține precizia declarațiilor

Anna, un proiectant de mașini de precizie din Elveția, a specificat inițial servoactuatoare de ±0,001 mm pentru echipamentul său de asamblare. După ce a analizat cerințele de toleranță reale, a descoperit că precizia de ±0,05 mm era adecvată, ceea ce i-a permis să utilizeze sisteme stepper mai ieftine, care i-au redus bugetul pentru actuatoare cu 60%, îndeplinind în același timp toate cerințele de performanță.

Cât de precise pot fi cilindrii pneumatici în aplicații reale?

Capacitățile de precizie ale cilindrilor pneumatici sunt adesea subestimate, cu modele și sisteme de control moderne care realizează o poziționare surprinzător de precisă pentru multe aplicații industriale.

Cilindrii pneumatici avansați cu controale de precizie pot atinge o precizie de poziționare de ±0,1-0,5 mm și o repetabilitate de ±0,05-0,2 mm, în timp ce cilindrii standard oferă o precizie de ±0,5-2,0 mm, ceea ce face ca sistemele pneumatice să fie potrivite pentru majoritatea cerințelor industriale de poziționare la costuri semnificativ mai mici decât alternativele electrice.

Capabilități pneumatice de precizie

Cilindru standard Precizie

Cilindrii pneumatici de bază realizează o precizie practică de poziționare:

- Precizia poziției finale: ±0.5-2.0mm cu opriri mecanice

- Precizia amortizării: ±0.2-1.0mm cu un control adecvat al vitezei

- Repetabilitate: ±0,1-0,5 mm pentru poziționarea consecventă a capătului

- Sensibilitatea încărcăturii: Variație de ±0,5-1,5 mm sub diferite sarcini

Sisteme de precizie îmbunătățite

Proiectele pneumatice avansate îmbunătățesc capacitatea de poziționare:

- Sisteme servo-pneumatice: Precizie de ±0,1-0,5 mm cu feedback de poziție

- Regulatoare de precizie: Repetabilitate ±0,05-0,2 mm cu control al presiunii

- Cilindri ghidați: Precizie de ±0,2-0,8 mm cu ghidaje liniare integrate

- Sisteme cu poziții multiple: Precizie de ±0,3-1,0 mm la poziții intermediare

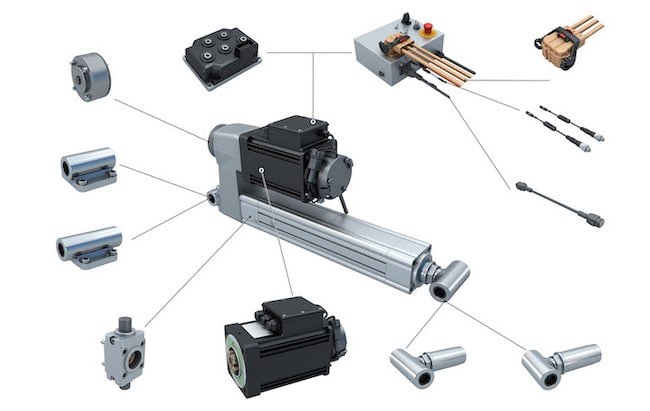

Soluții de precizie pentru cilindri Bepto

Avantajele preciziei cilindrilor fără tijă

Cilindrii noștri de aer fără tijă oferă o precizie sporită:

| Tip cilindru | Acuratețea poziționării | Repetabilitate | Gama de curse | Caracteristici de precizie |

|---|---|---|---|---|

| Standard fără tijă | ±0.5-1.0mm | ±0,2-0,5 mm | 100-6000mm | Cuplare magnetică |

| Fără tijă de precizie | ±0,2-0,5 mm | ±0,1-0,3mm | 100-4000mm | Ghidaje liniare |

| Servo-pneumatic | ±0,1-0,3mm | ±0.05-0.2mm | 100-2000mm | Feedback privind poziția |

| Multi-poziție | ±0.3-0.8mm | ±0,2-0,5 mm | 100-3000mm | Opriri intermediare |

Tehnici de îmbunătățire a preciziei

Cilindrii Bepto încorporează caracteristici de îmbunătățire a preciziei:

- Prelucrare de precizie: Toleranțe strânse la componentele critice

- Sigilii de calitate: Garniturile cu frecare redusă reduc efectele de stick-slip

- Sisteme de amortizare: Amortizare reglabilă pentru o decelerare constantă

- Precizia montării: Interfețe de montare și caracteristici de aliniere precise

Factorii care afectează precizia pneumatică

Impactul asupra calității sistemului aerian

Calitatea aerului comprimat afectează în mod direct precizia poziționării:

- Stabilitatea presiunii: ±0.1 bar variația presiunii afectează poziționarea ±0.2-0.5mm

- Tratarea aerului: Filtrarea și lubrifierea corespunzătoare îmbunătățesc consistența

- Controlul temperaturii: Temperatura stabilă a aerului reduce efectele termice

- Controlul debitului: Controlul precis al vitezei îmbunătățește repetabilitatea poziționării

Sofisticarea sistemului de control

Metode de control de bază

Comenzile pneumatice simple asigură o precizie adecvată:

- Opriri mecanice: Poziții finale fixe cu o precizie de ± 0,2-0,5 mm

- Supape de amortizare: Controlul vitezei pentru o decelerare constantă

- Reglarea presiunii: Controlul forței care afectează poziția finală

- Restricție de debit: Controlul vitezei pentru o repetabilitate îmbunătățită

Sisteme avansate de control

Comenzile pneumatice sofisticate sporesc precizia:

- Feedback privind poziția: Senzorii liniare asigură controlul în buclă închisă

- Servovalve: Control proporțional pentru poziționare precisă

- Comenzi electronice: Sisteme bazate pe PLC cu algoritmi de poziție

- Profilarea presiunii: Presiune variabilă pentru compensarea sarcinii

Cerințe de precizie specifice aplicației

Fabricarea aplicațiilor de asamblare

Nevoi tipice de precizie în asamblarea industrială:

- Introducerea componentei: Precizia de ±1-3mm este de obicei suficientă

- Poziționarea părții: Repetabilitate ±0,5-2mm pentru majoritatea operațiilor

- Manipularea materialelor: Precizie de ±2-5mm adecvată pentru operațiunile de transfer

- Poziționarea dispozitivelor: Precizie de ±0,5-1,5 mm pentru prinderea pieselor

Ambalarea și manipularea materialelor

Cerințe de precizie pentru operațiunile de ambalare:

- Poziționarea produsului: Precizie de ±1-5mm pentru majoritatea nevoilor de ambalare

- Aplicarea etichetei: Precizie de ±0,5-2mm pentru plasarea etichetelor

- Transferuri pe transportoare: ±2-10mm precizie suficientă pentru fluxul de material

- Operațiuni de sortare: Precizie ±1-3mm pentru deturnarea produsului

Strategii de îmbunătățire a preciziei

Optimizarea proiectării sistemului

Maximizarea preciziei cilindrilor pneumatici prin proiectare:

- Montare rigidă: Sistemele de montare rigide reduc erorile de deformare

- Echilibrarea încărcăturii: Distribuția corectă a sarcinii îmbunătățește precizia

- Precizia alinierii: Instalarea precisă este esențială pentru performanță

- Controlul mediului: Izolarea temperaturii și a vibrațiilor

Îmbunătățirea sistemului de control

Îmbunătățirea preciziei printr-un control mai bun:

- Reglarea presiunii: Presiunea de alimentare stabilă îmbunătățește repetabilitatea

- Controlul vitezei: Vitezele de abordare consecvente îmbunătățesc poziționarea

- Compensarea sarcinii: Ajustarea parametrilor pentru sarcini variabile

- Sisteme de feedback: Senzori de poziție pentru control în buclă închisă

Măsurare și verificare de precizie

Metode de testare pe teren

Abordări practice pentru măsurarea preciziei pneumatice:

- Indicatori de cadran: Măsurare mecanică pentru evaluarea preciziei de bază

- Scări liniare: Măsurare optică pentru o precizie îmbunătățită

- Eșantionare statistică: Măsurători multiple pentru analiza repetabilității

- Testarea încărcăturii: Verificarea preciziei în condiții reale de funcționare

Optimizarea performanței

Îmbunătățirea preciziei cilindrilor pneumatici prin tuning:

- Reglarea amortizării: Optimizarea decelerării pentru o oprire consecventă

- Optimizarea presiunii: Găsirea presiunii optime de funcționare pentru acuratețe

- Reglarea vitezei: Reglarea vitezelor de abordare pentru o repetabilitate optimă

- Compensații de mediu: Contabilizarea variațiilor de temperatură și sarcină

Miguel, care proiectează echipamente de asamblare automată în Spania, a obținut o precizie de poziționare de ± 0,3 mm cu ajutorul cilindrilor fără tijă Bepto prin implementarea unei reglări adecvate a presiunii și a ajustării amortizorului. Această precizie a îndeplinit cerințele sale de asamblare la un cost 65% mai mic decât servoactuatoarele pe care le-a luat în considerare inițial, oferind în același timp timpi de ciclu mai rapizi și o întreținere mai simplă.

Care aplicații necesită de fapt poziționare de precizie ultra-înaltă?

Înțelegerea cerințelor reale de precizie îi ajută pe ingineri să evite supra-specificarea și să selecteze soluții de acționare rentabile care îndeplinesc nevoile reale de performanță fără o complexitate inutilă.

Adevărata precizie ultra-înaltă (±0,01 mm sau mai bună) este necesară doar în 5-10% din aplicațiile industriale, în principal în producția de semiconductori, prelucrarea de precizie și asamblarea optică, în timp ce majoritatea automatizărilor industriale funcționează cu succes cu o precizie de ±0,1-1,0 mm, pe care cilindrii pneumatici o pot oferi în mod rentabil.

Aplicații de precizie ultra-înaltă

Fabricarea semiconductorilor

Producția de așchii necesită o precizie de poziționare excepțională:

- Manipularea plăcilor: ±0.005-0.02mm pentru plasarea și alinierea matriței

- Lipirea sârmei: ±0.002-0.01mm pentru conexiunile electrice

- Litografie: ±0.001-0.005mm pentru alinierea modelului

- Operațiuni de asamblare: ±0.01-0.05mm pentru plasarea componentelor

Operațiuni de prelucrare de precizie

Producția de înaltă precizie necesită o poziționare strânsă:

- Prelucrare CNC: ±0.005-0.02mm pentru producția de piese de precizie

- Operații de măcinare: ±0.002-0.01mm pentru finisarea suprafeței

- Sisteme de măsurare: ±0.001-0.005mm pentru inspecția calității

- Poziționarea sculei: ±0.01-0.05mm pentru plasarea sculei de tăiere

Aplicații adecvate pentru precizie pneumatică

Producția de automobile

Cerințe privind precizia producției de vehicule:

| Tip operațiune | Precizie necesară | Capacitate pneumatică | Avantajul costurilor |

|---|---|---|---|

| Sudarea caroseriei | ±1-3mm | ±0.5-1.0mm | Meci excelent |

| Asamblarea componentelor | ±0,5-2mm | ±0.2-0.8mm | Meci bun |

| Manipularea materialelor | ±2-5mm | ±0.5-2.0mm | Meci excelent |

| Poziționarea dispozitivelor | ±1-2mm | ±0.3-1.0mm | Meci bun |

Aplicații în industria ambalajelor

Nevoile de precizie ale ambalajelor comerciale:

- Poziționarea produsului: ±1-5mm adecvat pentru majoritatea tipurilor de pachete

- Aplicarea etichetei: ±0,5-2mm suficient pentru etichetarea comercială

- Formarea cartonului: ±2-10mm acceptabil pentru operațiunile de ambalare

- Paletizare: ±5-20mm adecvat pentru stivuirea automată

Prelucrarea alimentelor și băuturilor

Aplicații sanitare cu nevoi moderate de precizie:

- Manipularea produselor: ±2-10mm adecvat pentru procesarea alimentelor

- Operațiuni de umplere: ±1-5mm adecvat pentru majoritatea sistemelor de umplere

- Ambalaje: ±2-8mm suficient pentru ambalarea alimentelor

- Sisteme de transport: ±5-15mm acceptabil pentru transportul materialelor

Aplicații generale de fabricație

Operațiuni de asamblare

Cerințe tipice de precizie a asamblării:

- Introducerea componentei: ±1-3mm pentru majoritatea ansamblurilor mecanice

- Instalarea elementelor de fixare: ±0,5-2mm pentru fixarea automată

- Orientarea părții: ±2-5mm pentru alimentare și poziționare

- Inspecția calității: ±0.5-2mm pentru verificarea "go/no-go

Sisteme de manipulare a materialelor

Nevoi de precizie în mișcarea materialelor:

- Alegeți și plasați: ±1-5mm pentru majoritatea operațiunilor de manipulare

- Sisteme de sortare: ±2-8mm pentru devierea produsului

- Mecanisme de transfer: ±3-10mm pentru interfețele transportoare

- Sisteme de stocare: ±5-20mm pentru depozitarea automată

Cadrul de analiză a cerințelor de precizie

Criterii de evaluare a cererii

Determinarea nevoilor reale de precizie:

- Toleranțele produsului: Ce precizie necesită produsul final?

- Capacitatea procesului5: Ce precizie pot suporta procesele din aval?

- Standarde de calitate: Ce precizie de poziționare asigură o calitate acceptabilă?

- Sensibilitatea costurilor: Cum afectează cerința de precizie costul total al proiectului?

Consecințele supra-specificării

Probleme cauzate de cerințe de precizie excesive:

- Costuri inutile: Costuri mai mari de 3-5 ori pentru actuator și sistem

- Complexitate crescută: Nevoi mai sofisticate de control și întreținere

- Termene extinse: Perioade mai lungi de proiectare, achiziție și punere în funcțiune

- Provocări operaționale: Cerințe de calificare și costuri de întreținere mai ridicate

Analiza cost-beneficiu a preciziei

Relația precizie vs. cost

Înțelegerea impactului economic al cerințelor de precizie:

| Nivel de precizie | Multiplicator de costuri pentru actuator | Complexitatea sistemului | Factor de întreținere |

|---|---|---|---|

| ±1-2mm | 1,0x (valoarea de referință) | Simplu | 1.0x |

| ±0,5-1mm | 1.5-2x | Moderat | 1.2-1.5x |

| ±0,1-0,5 mm | 2-4x | Complex | 1.5-2.5x |

| ±0.01-0.1mm | 4-8x | Foarte complex | 2.5-4x |

| ±0.001-0.01mm | 8-15x | Extrem de complex | 4-8x |

Soluții alternative de precizie

Îmbunătățirea preciziei mecanice

Obținerea unei precizii mai bune fără actuatoare costisitoare:

- Fitinguri de precizie: Referințele mecanice îmbunătățesc precizia poziționării

- Sisteme de ghidare: Ghidajele liniare reduc erorile de poziționare

- Sisteme de conformitate: Cuplajele flexibile acomodează erorile de poziționare

- Metode de calibrare: Compensare software pentru erori sistematice

Optimizarea proiectării proceselor

Proiectarea proceselor pentru a se adapta preciziei disponibile:

- Stivuirea toleranțelor: Proiectarea ansamblurilor pentru a ține seama de erorile de poziționare

- Caracteristici de auto-aliniere: Modele de produse care corectează erorile de poziționare

- Flexibilitatea procesului: Operații care funcționează cu toleranțe de poziționare mai mari

- Sisteme de calitate: Inspecție și corecție mai degrabă decât poziționare perfectă

Orientări privind precizia specifice industriei

Fabricarea produselor electronice

Cerințele de precizie variază în funcție de aplicație:

- Asamblare PCB: ±0,1-0,5 mm pentru plasarea majorității componentelor

- Ansamblul conectorului: ±0.05-0.2mm pentru conexiunile electrice

- Ansamblu carcasă: ±0,5-2mm pentru incinte mecanice

- Operațiuni de testare: ±0.2-1mm pentru testarea automată

Producția farmaceutică

Nevoi de precizie în producția de medicamente:

- Manipularea tabletelor: ±1-3mm pentru majoritatea operațiunilor farmaceutice

- Operațiuni de ambalare: ±0.5-2mm pentru formarea ambalajelor blister

- Sisteme de umplere: ±0.2-1mm pentru operațiunile de umplere cu lichid

- Etichetare: ±0.5-2mm pentru etichetare farmaceutică

Sarah, care gestionează proiecte de automatizare pentru un producător britanic de bunuri de consum, a efectuat un audit de precizie al liniilor sale de producție. Ea a descoperit că 85% din cerințele sale de poziționare erau de ±1 mm, ceea ce i-a permis să înlocuiască sistemele servo costisitoare cu cilindrii fără tijă Bepto. Această schimbare i-a redus costurile de automatizare cu $280.000, menținând în același timp toate standardele de calitate și îmbunătățind fiabilitatea sistemului.

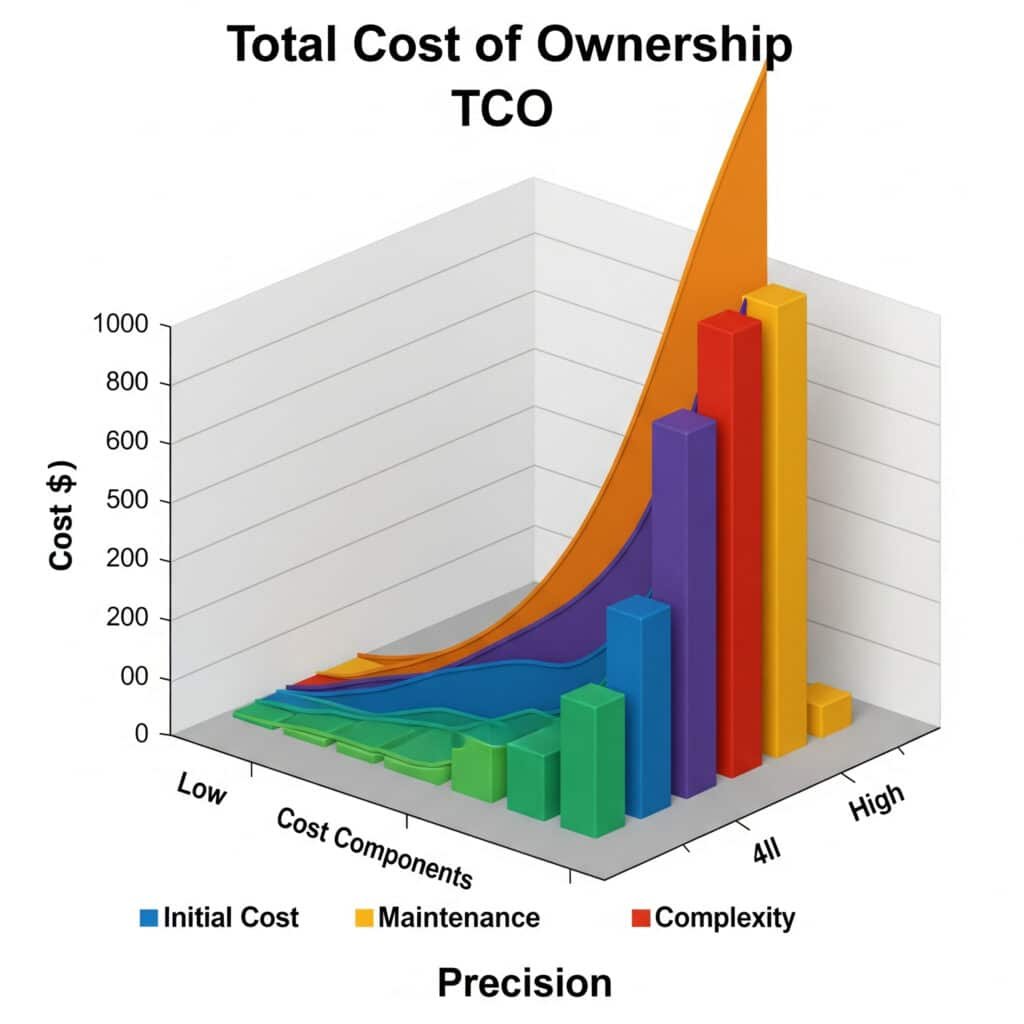

Cum variază costul și complexitatea în funcție de cerințele de precizie?

Înțelegerea relației exponențiale dintre cerințele de precizie și costurile sistemului ajută inginerii să ia decizii în cunoștință de cauză cu privire la selectarea și specificarea actuatorului.

Costurile actuatoarelor cresc exponențial cu cerințele de precizie, sistemele de ±0,01 mm costând de 8-15 ori mai mult decât sistemele de ±1 mm, în timp ce complexitatea, întreținerea și costurile de formare se înmulțesc și mai rapid, făcând ca specificațiile de precizie să fie esențiale pentru economia proiectului și succesul pe termen lung.

Analiza scalării costurilor

Progresia costurilor actuatorului

Cerințele de precizie determină creșteri exponențiale ale costurilor:

| Nivel de precizie | Costuri pneumatice | Cost electric | Multiplicator de costuri | Avantajul Bepto |

|---|---|---|---|---|

| ±2-5mm | $100-$400 | $500-$1500 | 1.0x | 70-80% economii |

| ±1-2mm | $150-$600 | $800-$2500 | 1.5-2x | 65-75% economii |

| ±0,5-1mm | $200-$800 | $1500-$4000 | 2-3x | 60-70% economii |

| ±0,1-0,5 mm | $300-$1200 | $3000-$8000 | 4-6x | Pneumatice limitate |

| ±0.01-0.1mm | Nu se aplică | $6000-$15000 | 8-12x | Electric necesar |

| ±0.001-0.01mm | Nu se aplică | $12000-$30000 | 15-25x | Electric necesar |

Escaladarea complexității sistemului

Cerințe privind componenta de susținere

Precizia necesită sisteme de sprijin din ce în ce mai sofisticate:

- Sisteme de bază: Supape simple și comenzi de bază

- Precizie moderată: Servovalve și feedback de poziție

- Precizie ridicată: Controlere avansate și izolare de mediu

- Precizie ultra-înaltă: Camere curate și izolarea vibrațiilor

Complexitatea sistemului de control

Cerințele de precizie determină sofisticarea controlului:

| Nivel de precizie | Complexitatea controlului | Ore de programare | Competențe de întreținere |

|---|---|---|---|

| ±2-5mm | Pornit/oprit de bază | 1-4 ore | Mecanic |

| ±1-2mm | Poziționare simplă | 4-16 ore | Electricitate de bază |

| ±0,5-1mm | Control în buclă închisă | 16-40 ore | Electricitate avansată |

| ±0,1-0,5 mm | Servo control | 40-120 ore | Expert în programare |

| ±0.01-0.1mm | Servo avansat | 120-300 ore | Specialist necesar |

Impactul costului total al proprietății

Proiecția costurilor pe cinci ani

Cerințele de precizie afectează toate categoriile de costuri:

| Categoria de costuri | ±2mm Sistem | ±0.5mm Sistem | ±0.1mm Sistem | ±0.01mm Sistem |

|---|---|---|---|---|

| Echipament inițial | $2,000 | $8,000 | $20,000 | $50,000 |

| Instalare | $500 | $2,000 | $8,000 | $20,000 |

| Formare profesională | $500 | $2,000 | $8,000 | $20,000 |

| Întreținere anuală | $200 | $800 | $3,000 | $8,000 |

| Total pe 5 ani | $4,000 | $16,000 | $51,000 | $140,000 |

Costuri de mediu și de infrastructură

Cerințe privind mediul de precizie

Precizia ridicată necesită medii controlate:

- Controlul temperaturii: ±0,1°C pentru sisteme de precizie ultra-înaltă

- Izolarea vibrațiilor: Fundații specializate și sisteme de izolare

- Medii curate: Aer filtrat și controlul contaminării

- Controlul umidității: Niveluri stabile de umiditate pentru stabilitate dimensională

Investiții în infrastructură

Sistemele de precizie necesită infrastructură de sprijin:

- Calitatea energiei electrice: Surse de alimentare reglate și sisteme UPS

- Infrastructura de rețea: Sisteme de comunicații de mare viteză

- Echipament de calibrare: Instrumente de măsurare și verificare de precizie

- Facilități de întreținere: Camere curate și zone de lucru specializate

Strategii de optimizare de precizie

Dimensionarea corectă a cerințelor de precizie

Evitarea supra-specificării prin analiză atentă:

- Analiza toleranței: Înțelegerea nevoilor reale de precizie

- Capacitatea procesului: Potrivirea preciziei cu cerințele de fabricație

- Sisteme de calitate: Utilizarea inspecției mai degrabă decât poziționarea perfectă

- Optimizarea designului: Crearea de produse care se adaptează erorilor de poziționare

Bepto Soluții eficiente din punct de vedere al costurilor

Optimizarea preciziei pneumatice

Maximizarea preciziei cilindrilor pneumatici în mod rentabil:

- Proiectarea sistemului: Montare și aliniere corespunzătoare pentru cea mai bună precizie

- Optimizarea controlului: Controlul presiunii și al vitezei pentru repetabilitate

- Componente de calitate: Cilindri și comenzi fabricate cu precizie

- Ingineria aplicațiilor: Adaptarea capacităților cilindrilor la cerințe

Abordări hibride

Combinarea tehnologiilor pentru o performanță optimă a costurilor:

- Poziționare grosieră/fină: Pneumatic pentru mișcare rapidă, electric pentru precizie

- Precizie selectivă: Precizie ridicată numai acolo unde este absolut necesar

- Precizie mecanică: Utilizarea dispozitivelor de fixare și a ghidurilor pentru îmbunătățirea poziționării

- Compensarea procesului: Corecție software pentru erori de poziționare

Cadru decizional pentru selectarea preciziei

Evaluarea cerinței de precizie

Abordare sistematică pentru determinarea nevoilor reale:

- Analiza produsului: Ce precizie necesită produsul final?

- Capacitatea procesului: Ce pot găzdui procesele din aval?

- Impactul asupra calității: Cum afectează eroarea de poziționare calitatea finală?

- Sensibilitatea costurilor: Ce nivel de precizie optimizează costul total al proiectului?

Matricea de selecție a tehnologiei

Alegerea tehnologiei optime de acționare în funcție de nevoile de precizie:

| Cerințe de precizie | Tehnologie recomandată | Optimizarea costurilor | Compromisuri de performanță |

|---|---|---|---|

| ±5-10mm | Standard pneumatic | Cel mai mic cost | Poziționare de bază |

| ±1-3mm | Pneumatice de precizie | Valoare bună | Precizie moderată |

| ±0.3-1mm | Pneumatice avansate | Costuri echilibrate | Precizie bună |

| ±0,1-0,3mm | Electricitate de bază | Cost mai ridicat | Precizie excelentă |

| ±0.01-0.1mm | Servoelectric | Costuri ridicate | Precizie superioară |

| <±0.01mm | Ultra-precizie electrică | Costuri extreme | Precizie maximă |

Analiza rentabilității investițiilor

Justificarea investițiilor de precizie

Determinarea momentului în care precizia ridicată se amortizează:

- Îmbunătățirea calității: Reducerea costurilor cu rebuturile și reprelucrările

- Capacitatea procesului: Activarea de noi produse sau procese

- Avantaj concurențial: Diferențierea pieței prin precizie

- Beneficiile automatizării: Muncă redusă și consecvență îmbunătățită

Optimizarea cost-beneficiu

Găsirea nivelului optim de precizie:

- Analiza costurilor marginale: Costul fiecărei creșteri de precizie

- Evaluarea impactului asupra calității: Avantajul poziționării îmbunătățite

- Evaluarea riscurilor: Costul erorilor de poziționare versus investiția în precizie

- Considerații pe termen lung: Evoluția și obsolescența tehnologiei

James, inginer de proiect la un furnizor german de automobile, a specificat inițial servoactuatoare de ±0,1 mm pentru linia sa de asamblare pe baza toleranțelor desenelor. După efectuarea unui studiu privind capacitatea procesului, a descoperit că poziționarea de ±0,5 mm era adecvată, ceea ce i-a permis să utilizeze cilindri fără tijă Bepto care au redus costul proiectului său de la $180 000 la $65 000, îndeplinind în același timp toate cerințele de producție și îmbunătățind timpii de ciclu cu 25%.

Concluzie

Actuatoarele electrice oferă o precizie superioară (±0,001-0,01 mm), esențială pentru aplicațiile specializate, în timp ce cilindrii pneumatici oferă o precizie adecvată (±0,1-1,0 mm) pentru majoritatea nevoilor industriale, la un cost și o complexitate semnificativ mai scăzute, ceea ce face ca analiza cerințelor de precizie să fie esențială pentru selectarea optimă a actuatorului.

Întrebări frecvente despre precizie în cilindri vs. actuatoare electrice

Î: Pot cilindrii pneumatici să atingă o precizie de poziționare sub-milimetrică?

Da, cilindrii pneumatici avansați cu controale de precizie pot atinge o precizie de poziționare de ± 0,1-0,5 mm, care este adecvată pentru majoritatea aplicațiilor industriale și semnificativ mai rentabilă decât actuatoarele electrice care oferă o precizie ultra-înaltă inutilă.

Î: Ce procent din aplicațiile industriale necesită de fapt o precizie ultra-înaltă?

Doar 5-10% din aplicațiile industriale necesită cu adevărat o precizie mai mare de ±0,1 mm, majoritatea operațiunilor de producție, ambalare și asamblare funcționând cu succes cu o precizie de poziționare de ±0,5-2,0 mm, pe care sistemele pneumatice o oferă în mod rentabil.

Î: Cu cât costă mai mult actuatoarele electrice de înaltă precizie în comparație cu cilindrii pneumatici?

Actuatoarele electrice de înaltă precizie (±0,01 mm) costă de 8-15 ori mai mult decât cilindrii pneumatici echivalenți (±0,5 mm), iar costurile totale ale sistemului, inclusiv instalarea, programarea și întreținerea, sunt adesea de 10-20 de ori mai mari.

Î: Cilindrii fără tijă oferă o precizie mai bună decât cilindrii standard?

Da, cilindrii cu aer fără tijă oferă de obicei o precizie de poziționare de ±0,2-0,8 mm, comparativ cu ±0,5-2,0 mm pentru cilindrii standard, datorită designului ghidat și încărcării laterale reduse, ceea ce îi face excelenți pentru aplicații de precizie cu cursă lungă.

Î: Pot îmbunătăți precizia cilindrilor pneumatici fără a trece la actuatoare electrice?

Da, precizia pneumatică poate fi îmbunătățită prin reglarea corespunzătoare a presiunii, controlul vitezei, ghidaje mecanice, sisteme de feedback al poziției și proiectarea atentă a sistemului, obținându-se adesea o precizie adecvată la o fracțiune din costurile actuatorului electric.

-

Descoperiți proiectarea, tipurile și avantajele operaționale ale cilindrilor pneumatici fără tijă în automatizarea industrială. ↩

-

Aflați cum funcționează microstepping-ul pentru a crește rezoluția și a fluidiza mișcarea unui motor pas cu pas. ↩

-

Explorați principiile regulatoarelor proporționale-integrale-derivative (PID), un mecanism comun și puternic al buclei de control cu reacție. ↩

-

Înțelegerea fizicii care stă la baza interferometriei laser și aplicarea acesteia ca instrument de măsurare de înaltă precizie în știință și inginerie. ↩

-

Aflați despre analiza capacității procesului, un instrument statistic utilizat pentru a determina dacă un proces de fabricație este capabil să producă piese în limitele specificate. ↩