Vă străduiți să justificați investiția în componente pneumatice premium atunci când achizițiile continuă să insiste pentru alternative mai ieftine? Mulți profesioniști din domeniul ingineriei și al întreținerii se confruntă cu provocări semnificative atunci când încearcă să demonstreze adevăratul impact financiar al deciziilor lor de selecție a cilindrilor dincolo de prețul inițial de achiziție.

Comprehensive analiza costului ciclului de viață1 pentru cilindrii fără tijă arată că prețul inițial de achiziție reprezintă de obicei doar 12-18% din costurile totale de proprietate, consumul de energie (35-45%) și cheltuielile de întreținere (25-40%) constituind majoritatea cheltuielilor pe durata de viață - ceea ce face ca cilindrii premium cu eficiență și fiabilitate mai ridicate să fie cu până la 42% mai ieftini pe o perioadă de funcționare de 10 ani.

Am lucrat recent cu o fabrică de procesare a alimentelor care ezita să își modernizeze sistemele pneumatice din cauza unui cost inițial 65% mai mare pentru componentele premium. După punerea în aplicare a metodelor de analiză a costului ciclului de viață pe care le voi prezenta mai jos, au descoperit că cilindrii lor "economici" îi costau de fapt încă $327 000 anual în energie și cheltuieli de întreținere. Permiteți-mi să vă arăt cum să descoperiți informații similare în activitatea dumneavoastră.

Tabla de conținut

- Cum puteți crea o matrice precisă de comparare a costurilor inițiale?

- Care este cea mai practică metodă de calculare a costurilor de eficiență energetică?

- Care abordări previzionează cel mai bine costurile de întreținere pe termen lung?

- Concluzie

- Întrebări frecvente despre analiza costurilor ciclului de viață al cilindrilor fără tijă

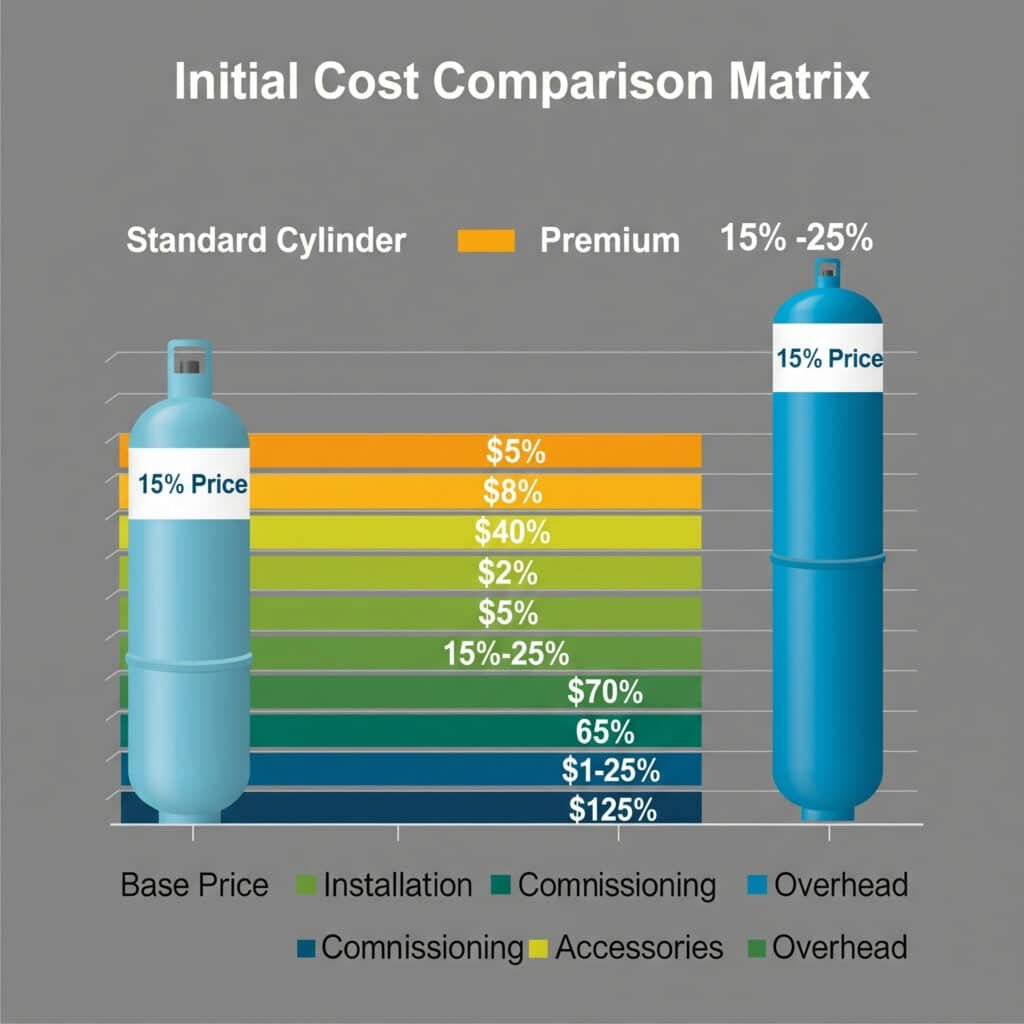

Cum puteți crea o matrice precisă de comparare a costurilor inițiale?

Matricele de comparare a costurilor inițiale constituie baza oricărei analize cuprinzătoare a ciclului de viață, dar trebuie să meargă dincolo de simpla examinare a prețului de achiziție.

O matrice precisă de comparare a costurilor inițiale pentru cilindrii fără tijă trebuie să includă nu numai prețurile componentelor de bază, ci și să cuantifice cheltuielile de instalare, cerințele de punere în funcțiune, costurile accesoriilor și cheltuielile generale de achiziție - dezvăluind faptul că cilindrii premium reduc adesea costurile inițiale de implementare cu 15-25% în ciuda prețurilor de achiziție mai mari.

După ce am dezvoltat strategii de achiziții pentru sisteme pneumatice în mai multe industrii, am constatat că majoritatea organizațiilor subestimează semnificativ adevăratele costuri inițiale concentrându-se exclusiv pe prețurile de achiziție ale componentelor. Cheia este dezvoltarea unei matrice cuprinzătoare care să capteze toate cheltuielile relevante de la selecție până la punerea în funcțiune.

Cadrul cuprinzător al costurilor inițiale

O matrice de comparare a costurilor inițiale corect construită include aceste componente esențiale:

1. Analiza costului componentelor directe

Costurile componentelor de bază trebuie examinate cu atenție:

| Categoria de costuri | Componente standard | Componente premium | Abordarea evaluării |

|---|---|---|---|

| Cilindru de bază | Cost unitar redus | Cost unitar mai ridicat | Comparație directă a cotațiilor |

| Accesorii necesare | Adesea vândute separat | Adesea incluse | Lista detaliată de accesorii |

| Hardware de montare | Opțiuni de bază | Opțiuni cuprinzătoare | Cerințe specifice aplicației |

| Componente de conectare | Fitinguri standard | Racorduri optimizate | Analiza completă a circuitului pneumatic |

| Componente de control | Funcționalitate de bază | Caracteristici avansate | Evaluarea integrării sistemului de control |

| Pachet de piese de schimb | Piese de schimb inițiale limitate | Piese de schimb complete | Evaluarea riscului operațional |

Considerații privind punerea în aplicare:

- Solicitați oferte detaliate, detaliate de la mai mulți furnizori

- Asigurarea unei comparații similare a sistemelor complete

- Țineți cont de reducerile de cantitate și de prețurile pachetelor

- Luați în considerare impactul termenelor de execuție asupra programării proiectului

2. Analiza costurilor de instalare și implementare

Cheltuielile de instalare variază adesea semnificativ între opțiuni:

Cerințe privind forța de muncă pentru instalare

- Evaluarea complexității montării

- Estimarea timpului de conectare și integrare

- Cerințe de competențe specializate

- Necesarul de instrumente și echipamente de instalare

- Cerințe și constrângeri privind accesulCheltuieli de integrare a sistemului

- Cerințe de programare a sistemului de control

- Nevoi de adaptare a interfeței

- Compatibilitatea protocolului de comunicare

- Complexitatea configurației software

- Proceduri de testare și validareDocumentație și nevoi de formare

- Documentația tehnică necesară

- Cerințe privind formarea operatorilor

- Formarea personalului de întreținere

- Transfer de cunoștințe specializate

- Cerințe de asistență continuă

3. Punerea în funcțiune2 și evaluarea costurilor de pornire

Costurile de punere în funcțiune pot varia dramatic între diferitele opțiuni de cilindru:

Cerințe de reglare și calibrare

- Complexitatea configurării inițiale

- Cerințe privind procedura de calibrare

- Nevoi de scule specializate

- Cerințe privind expertiza tehnică

- Proceduri de validare și verificareCheltuieli de testare și calificare

- Cerințe privind testarea performanței

- Proceduri de validare a fiabilității

- Nevoi de verificare a conformității

- Cerințe privind documentația

- Costuri de certificare de către terțiImpactul creșterii producției

- Considerații privind curba de învățare

- Impactul inițial asupra eficienței producției

- Deșeuri de pornire și probleme de calitate

- Productivitate în timpul punerii în funcțiune

- Timpul până la capacitatea maximă de producție

Aplicație din lumea reală: Extinderea fabricii de producție

Una dintre cele mai cuprinzătoare analize ale costurilor inițiale a fost pentru extinderea unei fabrici de producție în Germania. Cerințele lor includeau:

- Compararea a trei tehnologii diferite de cilindri fără tijă

- Evaluarea a cinci furnizori potențiali

- Integrarea cu sistemele de automatizare existente

- Respectarea unor standarde interne stricte

Am dezvoltat o matrice de comparație cuprinzătoare care a dezvăluit rezultate surprinzătoare:

| Categoria de costuri | Opțiune economică | Opțiune Mid-Range | Opțiune Premium |

|---|---|---|---|

| Costul componentei de bază | €156,000 | €217,000 | €284,000 |

| Cheltuieli de instalare | €87,000 | €62,000 | €43,000 |

| Costuri de punere în funcțiune | €112,000 | €76,000 | €51,000 |

| Cheltuieli administrative generale | €42,000 | €38,000 | €32,000 |

| Cost inițial total | €397,000 | €393,000 | €410,000 |

Principala concluzie a fost că, deși opțiunea premium avea un cost al componentelor cu 82% mai mare, costul inițial total era cu doar 3,3% mai mare decât opțiunea economică datorită reducerii semnificative a cheltuielilor de instalare, punere în funcțiune și administrative. Acest lucru a contestat procesul lor decizional bazat pe achiziții, care se concentrase în mod tradițional exclusiv pe prețul componentelor.

Care este cea mai practică metodă de calculare a costurilor de eficiență energetică?

Consumul de energie reprezintă cea mai mare cheltuială operațională pentru majoritatea sistemelor pneumatice, ceea ce face ca calculele exacte ale eficienței să fie esențiale pentru analiza costurilor pe durata ciclului de viață.

Cel mai practic calcul al eficienței energetice pentru cilindrii fără tijă combină măsurarea de bază a consumului de aer cu analiza ciclului de funcționare și factorii de eficiență ai sistemului - dezvăluind faptul că cilindrii premium reduc de obicei costurile energetice cu 25-40% în comparație cu alternativele standard prin reducerea consumului de aer, presiuni de funcționare mai mici și îmbunătățirea eficienței sistemului.

După ce am efectuat audituri energetice pentru sisteme pneumatice în diverse industrii, am constatat că majoritatea organizațiilor subestimează semnificativ costurile energetice prin utilizarea unor calcule simplificate care nu țin cont de condițiile reale de funcționare. Cheia este dezvoltarea unei abordări practice care să ia în considerare toți factorii relevanți care afectează consumul.

Metoda practică de calculare a costurilor energiei

Un calcul eficient al costurilor energiei include următoarele elemente cheie:

1. Măsurarea de bază a consumului de aer

Începeți cu măsurarea simplă a consumului de aer:

Testarea consumului ciclului

- Măsurarea consumului de aer pe ciclu (litri)

- Încercare la presiunea reală de funcționare

- Include atât extensia, cât și retracția

- Țineți cont de orice oprire la mijlocul pozițieiConversia la condiții standard

- Conversie la condiții standard (ANR)3

- Țineți cont de presiunea reală de funcționare

- Luați în considerare efectele temperaturii

- Stabilirea unor măsurători de referință comparabileMetodă simplă de calcul

- Consumul de aer pe ciclu (L)

- Cicluri pe oră

- Ore de funcționare pe zi

- Zile de funcționare pe an

2. Încorporarea factorului de eficiență

Țineți cont de factorii-cheie de eficiență:

Considerații privind eficiența cilindrilor

- Designul garniturii și impactul frecării

- Eficiența de proiectare a rulmenților

- Calitatea materialelor și a construcției

- Cerințe privind presiunea de funcționareFactori de eficiență a sistemului

- Selectarea și dimensionarea supapei

- Dimensionarea și trasarea liniei de alimentare

- Calitatea conexiunilor și a fitingurilor

- Eficiența sistemului de controlComparație practică a eficienței

- Ratinguri de eficiență relativă

- Metrici de îmbunătățire procentuală

- Rezultatele testelor comparative

- Date de performanță din lumea reală

3. Calcularea costului energiei

Calculați costurile reale utilizând o abordare simplă:

Calcularea consumului anual

- Consum zilnic: Consum pe ciclu × Cicluri pe oră × Ore pe zi

- Consumul anual: Consum zilnic × Zile de funcționare pe an

- Consum ajustat: Consumul anual ÷ Eficiența sistemuluiConversia costurilor energiei

- Factor de conversie: kWh per 1.000 litri de aer comprimat

- Costul energiei: Consum ajustat × Factor de conversie × Cost pe kWh

- Costul anual al energiei: Costul energiei × (1 + factor de inflație)Proiecția ciclului de viață

- Înmulțire simplă pentru ciclul de viață estimat

- Calculul de bază al valorii actuale

- Luarea în considerare a tendințelor prețurilor la energie

- Analiza comparativă între opțiuni

Aplicație din lumea reală: Fabricarea componentelor auto

Una dintre cele mai practice analize ale eficienței energetice a fost realizată pentru un producător de componente auto din Mexic. Cerințele lor includeau:

- Compararea a trei tehnologii diferite de cilindri fără tijă

- Evaluare în funcție de mai multe presiuni de funcționare

- Analiza diferitelor cicluri de funcționare

- Proiecția costurilor energetice pe 10 ani

Am implementat o abordare practică a analizei:

Măsurarea consumului

- Instalarea de debitmetre pe conductele de alimentare

- Consumul măsurat la presiunea reală de funcționare

- Testat cu sarcini de producție tipice

- Cicluri înregistrate pe oră în timpul funcționării normaleEvaluarea eficienței

- Compararea modelelor și specificațiilor cilindrilor

- Cerințe de presiune de funcționare evaluate

- Factori de eficiență măsurați ai sistemului

- Determinarea coeficienților de eficiență globalăCalcularea costurilor

- Costul energiei: $0.112/kWh

- Factor de conversie: 0,12 kWh la 1.000 de litri

- Ore anuale de funcționare: 7,920

- Proiecție pe 10 ani cu o inflație anuală a energiei de 3,5%

Rezultatele au evidențiat diferențe dramatice:

| Metric | Cilindru economic | Cilindru de gamă medie | Cilindru Premium |

|---|---|---|---|

| Consumul de aer pe ciclu | 3.8 L | 2.9 L | 2.2 L |

| Presiunea de funcționare necesară | 6,5 bar | 5,8 bar | 5,2 bar |

| Eficiența sistemului | 43% | 56% | 67% |

| Costul anual al energiei | $12,840 | $8,760 | $6,240 |

| Costul energiei pe 10 ani | $147,800 | $100,900 | $71,880 |

Principala concluzie a fost că cilindrul premium, în ciuda costului inițial mai mare cu $1 850, va economisi $75 920 în costuri de energie pe parcursul ciclului său de viață în comparație cu opțiunea economică. Acest randament de 41:1 al investiției incrementale a transformat abordarea lor în materie de achiziții de la o luare a deciziilor bazată pe preț la una bazată pe valoare.

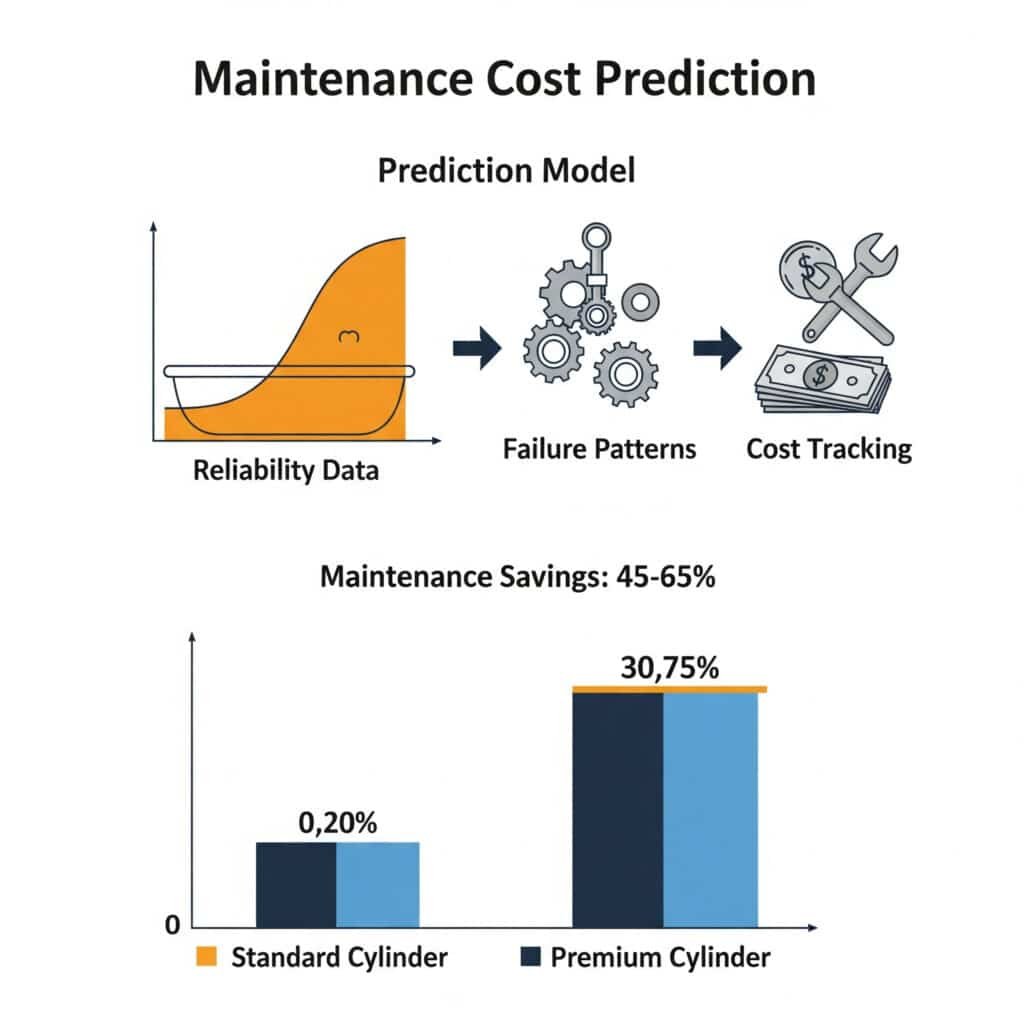

Care abordări previzionează cel mai bine costurile de întreținere pe termen lung?

Cheltuielile de întreținere reprezintă adesea cel mai imprevizibil aspect al costurilor ciclului de viață, ceea ce face ca metodele practice de predicție să fie esențiale pentru luarea deciziilor în cunoștință de cauză.

Cele mai eficiente abordări de predicție a costurilor de întreținere pentru cilindrii fără tijă combină analiza datelor de fiabilitate, recunoașterea tiparelor de defecțiuni și urmărirea cuprinzătoare a costurilor - dezvăluind faptul că cilindrii premium reduc de obicei costurile de întreținere cu 45-65% prin intervale de service extinse, rate de defecțiuni reduse și proceduri de întreținere simplificate.

După ce am dezvoltat strategii de întreținere pentru sisteme pneumatice în mai multe industrii, am constatat că majoritatea organizațiilor subestimează în mod semnificativ costurile de întreținere pe durata de viață, deoarece nu iau în considerare atât cheltuielile directe, cât și pe cele indirecte. Cheia constă în punerea în aplicare a unei abordări practice de predicție care să ia în considerare toți factorii de cost relevanți.

Abordare practică de predicție a costurilor de întreținere

Un model eficient de predicție a costurilor de întreținere include aceste elemente cheie:

1. Analiza datelor privind fiabilitatea

Începeți cu o evaluare simplă a fiabilității:

Analiza frecvenței defecțiunilor

- Track timpul mediu între defecțiuni (MTBF)4

- Calcularea ratelor de eșec

- Identificarea modurilor comune de defectare

- Comparați fiabilitatea între opțiuniEvaluarea duratei de viață

- Determinarea duratei de viață tipice

- Identificarea principalilor factori limitativi

- Comparați specificațiile producătorului

- Validați cu experiența din lumea realăComparație între intervalele de întreținere

- Documentați intervalele de service recomandate

- Comparați frecvența reală de întreținere

- Identificarea cerințelor de întreținere preventivă

- Evaluați complexitatea serviciului

2. Urmărirea costurilor directe de întreținere

Înregistrați toate cheltuielile directe de întreținere:

Analiza costului forței de muncă

- Urmăriți orele de întreținere per eveniment

- Documentați cerințele privind nivelul de competențe

- Calculați costul forței de muncă pe intervenție

- Cheltuielile anuale cu forța de muncă ale proiectuluiCheltuieli cu piesele și materialele

- Lista componentelor de înlocuire necesare

- Documentați materialele consumabile

- Calculați costul mediu al pieselor pe reparație

- Proiectați cheltuielile anuale cu piesele de schimbCerințe privind serviciile externe

- Identificarea nevoilor de servicii specializate

- Documentarea costurilor contractanților

- Calculați cheltuielile anuale cu serviciile

- Include dispoziții privind serviciile de urgență

3. Evaluarea costurilor indirecte

Țineți cont de costurile indirecte adesea neglijate:

Evaluarea impactului asupra producției

- Calculați costul pe oră al timpului de inactivitate

- Documentați durata medie a reparației

- Determinarea pierderilor de producție pe eșec

- Impactul producției anuale a proiectuluiConsiderații privind calitatea și deșeurile

- Identificarea impactului degradării asupra calității

- Calcularea costurilor pentru rebuturi și refaceri

- Documentați impactul asupra clienților

- Proiect de cheltuieli anuale legate de calitateInventar și cheltuieli generale administrative

- Determinarea necesarului de piese de schimb

- Calculați costurile de stocare5

- Documentați cheltuielile administrative generale

- Cheltuieli generale anuale ale proiectului

Aplicație din lumea reală: Comparație între unitățile de producție

Una dintre cele mai practice analize ale costurilor de întreținere a fost realizată pentru o fabrică de producție care compara trei opțiuni diferite de cilindri fără tijă. Cerințele lor includeau:

- Proiecția costurilor de întreținere pe 12 ani

- Evaluarea în cadrul mai multor strategii de întreținere

- Analiza costurilor directe și indirecte

- Luarea în considerare a impactului asupra producției

Am implementat o abordare practică a analizei:

Evaluarea fiabilității

- Colectarea datelor istorice privind eșecurile

- MTBF mediu calculat pentru fiecare opțiune

- Identificarea modurilor comune de eșec

- Frecvența proiectată a defecțiunilorAnaliza costurilor directe

- Timpul mediu de reparație documentat

- Calcularea costurilor tipice ale pieselor

- Determinarea ratelor manoperei de întreținere

- Prognoza cheltuielilor anuale directe de întreținereEvaluarea costurilor indirecte

- Impactul calculat asupra producției per eșec

- Costuri determinate legate de calitate

- Evaluarea nevoilor de inventar

- Impactul total preconizat al întreținerii

Rezultatele au evidențiat diferențe dramatice:

| Metric | Cilindru economic | Cilindru de gamă medie | Cilindru Premium |

|---|---|---|---|

| MTBF (ore de funcționare) | 4,200 | 7,800 | 12,500 |

| Timp mediu de reparație | 4,8 ore | 3,2 ore | 2,5 ore |

| Costul pieselor pe reparație | $720 | $890 | $1,150 |

| Costuri anuale directe de întreținere | $9,850 | $5,620 | $3,480 |

| Producție anuală Impact Cost | $42,300 | $18,700 | $9,200 |

| Costuri de întreținere pe 12 ani | $625,800 | $291,840 | $152,160 |

Principala concluzie a fost că cilindrul premium, în ciuda costurilor mai mari de 60% pentru piese pe reparație, ar economisi $473.640 în costuri de întreținere pe o perioadă de 12 ani, comparativ cu opțiunea economică. Majoritatea acestor economii au provenit din reducerea impactului asupra producției, mai degrabă decât din cheltuielile directe de întreținere, subliniind importanța luării în considerare a imaginii complete a costurilor.

Concluzie

Analiza cuprinzătoare a costului ciclului de viață pentru sistemele de cilindri fără tijă arată că prețul inițial de achiziție este adesea cel mai puțin semnificativ factor din costurile totale de proprietate. Prin crearea unor matrici exacte de comparare a costurilor inițiale, prin punerea în aplicare a calculelor practice privind eficiența energetică și prin dezvoltarea unor abordări eficiente de predicție a costurilor de întreținere, organizațiile pot lua decizii cu adevărat informate care să optimizeze performanța financiară pe termen lung.

Cea mai importantă concluzie din experiența mea în implementarea acestor analize în mai multe industrii este că componentele pneumatice de calitate superioară oferă aproape întotdeauna cel mai scăzut cost total al ciclului de viață, în ciuda prețurilor inițiale mai mari. Combinația dintre consumul redus de energie, cerințele reduse de întreținere și impactul redus asupra producției duce de obicei la costuri totale de proprietate cu 30-50% mai mici pe o perioadă de 10 ani.

Întrebări frecvente despre analiza costurilor ciclului de viață al cilindrilor fără tijă

Care este perioada tipică de recuperare a investiției pentru cilindrii premium fără tijă comparativ cu opțiunile economice?

Perioada tipică de recuperare a investiției pentru cilindrii premium fără tijă variază între 8-18 luni în majoritatea aplicațiilor industriale. Economiile de energie oferă, de obicei, cea mai rapidă rentabilitate, reducerea costurilor de întreținere contribuind pe perioade mai lungi. În cazul aplicațiilor cu ciclu de lucru ridicat (>60% utilizare) sau al operațiunilor cu costuri ridicate ale timpilor morți (>$1.000/oră), perioada de amortizare poate fi de numai 3-6 luni. Cheia unui calcul precis al amortizării este includerea tuturor factorilor de cost, în special a impactului asupra producției al fiabilității reduse, adesea neglijat.

Cum se iau în considerare variațiile costului energiei în analiza costului ciclului de viață?

Pentru a ține seama de variațiile costului energiei în analiza costului ciclului de viață, recomand utilizarea unei combinații de analiză a tendințelor istorice și de modelare a sensibilității. Începeți cu costurile actuale ale energiei ca valoare de referință, apoi aplicați o rată a inflației proiectată pe baza datelor istorice pentru regiunea dumneavoastră (de obicei 2-5% anual). Creați mai multe scenarii cu rate diferite ale inflației pentru a înțelege sensibilitatea rezultatelor dvs. Pentru operațiunile din mai multe locații, efectuați analize separate utilizând costurile locale ale energiei. Rețineți că îmbunătățirea eficienței energetice devine și mai valoroasă pe măsură ce costurile energiei cresc.

Care sunt cele mai frecvent neglijate costuri în analiza ciclului de viață al cilindrilor fără tijă?

Costurile cel mai frecvent trecute cu vederea în analiza ciclului de viață al cilindrilor fără tijă includ: pierderile de producție în timpul perioadelor de nefuncționare neplanificate (adesea de 5-10 ori mai mari decât costurile directe de reparație), impactul asupra calității din cauza degradării performanței (de obicei 2-5% din valoarea producției), costurile de stocare a pieselor de schimb (10-25% din valoarea pieselor anual) și cheltuielile administrative pentru gestionarea întreținerii (15-30% din costurile directe de întreținere). În plus, multe analize nu iau în considerare costul asistenței tehnice, timpul de depanare și curba de învățare asociată implementării noilor echipamente.

Cum se compară buteliile cu durate de viață preconizate diferite în analiza ciclului de viață?

Pentru a compara butelii cu durate de viață prevăzute diferite, utilizați o perioadă de analiză consecventă egală cu cea mai lungă durată de viață prevăzută sau un multiplu comun al diferitelor durate de viață. Includeți costurile de înlocuire pentru componentele cu durată de viață mai scurtă la intervale adecvate. Calculați valoarea actualizată netă (VAN) a tuturor costurilor utilizând o rată de actualizare care reflectă costul de capital al organizației dumneavoastră (de obicei 8-12%). Această abordare permite o comparație corectă prin luarea în considerare a calendarului cheltuielilor și a valorii în timp a banilor. De exemplu, dacă comparați cilindri cu o durată de viață de 5 ani față de 10 ani, utilizați o perioadă de analiză de 10 ani și includeți costurile de înlocuire pentru opțiunea de 5 ani.

Ce date ar trebui colectate pentru a îmbunătăți precizia previziunilor privind costurile de întreținere?

Pentru a îmbunătăți acuratețea predicției costurilor de întreținere, colectați aceste date-cheie: înregistrări detaliate ale defecțiunilor (data, orele de funcționare, modul de defectare, cauza), informații privind reparațiile (timp, piese, ore de muncă, nivelul de calificare necesar), istoricul întreținerii (activități de întreținere preventivă, constatări, ajustări), condițiile de funcționare (presiune, temperatură, rata ciclului, sarcină) și impactul asupra producției (durata întreruperii, pierderea producției, impactul asupra calității). Urmăriți aceste date timp de cel puțin 12 luni pentru a surprinde variațiile sezoniere. Cele mai valoroase informații provin adesea din compararea echipamentelor similare în diferite aplicații sau condiții de funcționare pentru a identifica factorii-cheie de performanță.

-

Oferă o explicație detaliată a analizei costului ciclului de viață sau a costului total de proprietate (TCO), un principiu financiar care include prețul inițial de achiziție al unui activ plus toate costurile directe și indirecte de exploatare și întreținere pe durata de viață a acestuia. ↩

-

Explică faza de punere în funcțiune a unui proiect, care este procesul sistematic de asigurare a faptului că toate sistemele și componentele sunt proiectate, instalate, testate, operate și întreținute în conformitate cu cerințele operaționale ale proprietarului. ↩

-

Detaliază diferența dintre ANR (conditions normales de référence), standardul european pentru condițiile "normale" de referință (0°C, 1013,25 mbar), și SCFM (Standard Cubic Feet per Minute), standardul comun nord-american. ↩

-

Oferă o definiție clară a timpului mediu între defecțiuni (MTBF), o măsură cheie a fiabilității care reprezintă timpul scurs prevăzut între defecțiunile inerente ale unui sistem mecanic sau electronic în timpul funcționării normale a sistemului. ↩

-

Descrie costurile de păstrare a stocurilor (sau costurile de deținere), care sunt cheltuielile totale legate de depozitarea stocurilor nevândute, inclusiv spațiul de depozitare, forța de muncă, asigurarea și costul obsolescenței sau al deteriorării. ↩