V-ați confruntat vreodată cu o defecțiune bruscă a sistemului pneumatic care a dus la oprirea întregii linii de producție? Nu sunteți singurul. Chiar și sistemele pneumatice bine concepute pot ceda în moduri neașteptate, în special atunci când sunt expuse la condiții extreme sau parametri de funcționare neobișnuiți. Înțelegerea cauzelor fundamentale ale acestor defecțiuni vă poate ajuta să implementați măsuri preventive înainte ca dezastrul să lovească.

Această analiză a trei defecțiuni catastrofale ale cilindrilor pneumatici - demagnetizarea cuplajului magnetic într-un mediu de fabricare a semiconductorilor, fragilitatea garniturilor de etanșare în condiții de funcționare arctice și slăbirea elementelor de fixare din cauza vibrațiilor de înaltă frecvență într-o presă de ștanțare - arată că factorii de mediu aparent minori se pot transforma în cascade în defecțiuni complete ale sistemului. Prin implementarea unor protocoale adecvate de monitorizare a stării, de selecție a materialelor și de securitate a elementelor de fixare, aceste defecțiuni ar fi putut fi prevenite, economisind sute de mii de dolari în timpii morți și reparații.

Să examinăm în detaliu aceste cazuri de eșec pentru a extrage lecții valoroase care vă pot ajuta să evitați dezastre similare în operațiunile dumneavoastră.

Tabla de conținut

- Cum a oprit demagnetizarea cuplajului magnetic o fabrică de semiconductori?

- Ce a cauzat defectarea catastrofală a sigiliilor în condiții arctice?

- De ce vibrațiile de înaltă frecvență au dus la defectarea critică a elementelor de fixare?

- Concluzii: Punerea în aplicare a măsurilor preventive

- Întrebări frecvente despre defecțiunile cilindrilor pneumatici

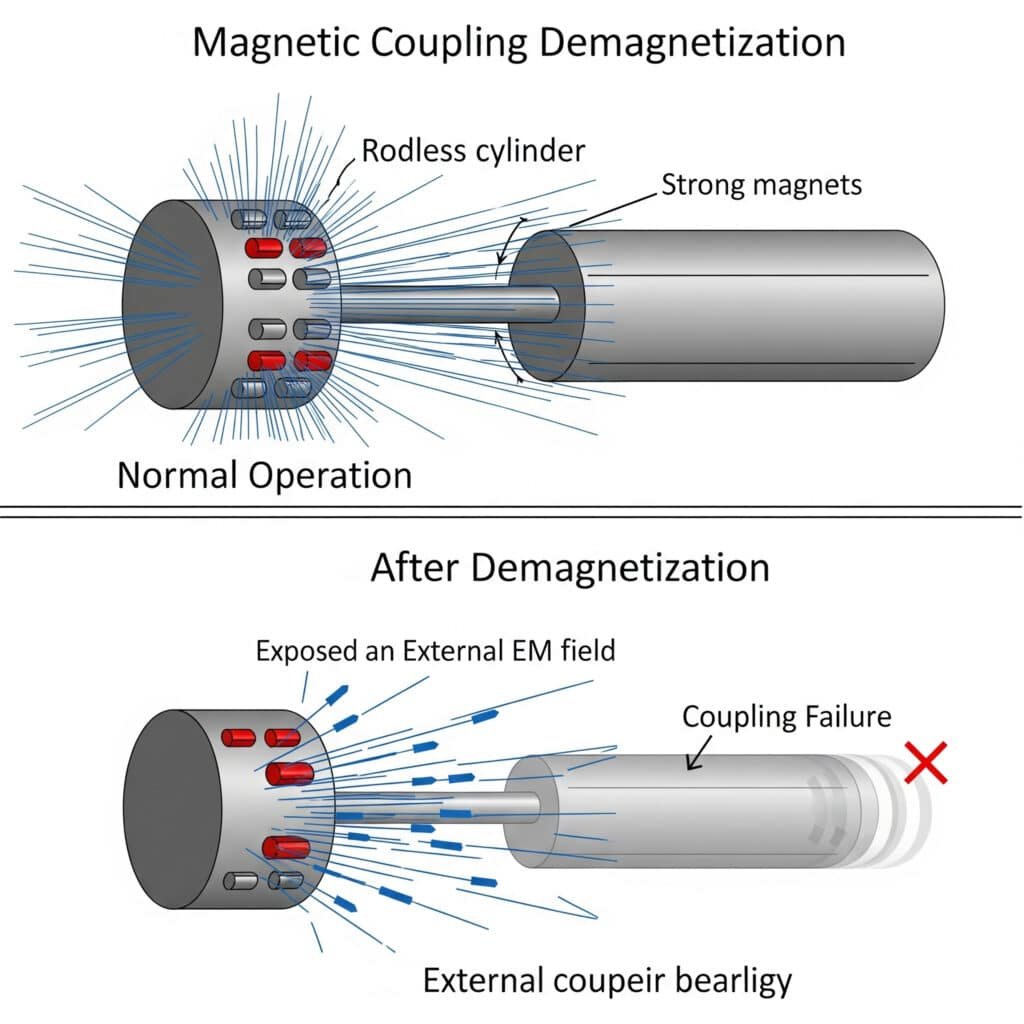

Cum a oprit demagnetizarea cuplajului magnetic o fabrică de semiconductori?

Un important producător de semiconductori a suferit o defecțiune catastrofală a sistemului atunci când un cilindru fără tijă cu cuplaj magnetic dintr-un sistem de manipulare a plăcilor de siliciu și-a pierdut brusc capacitatea de poziționare, ceea ce a dus la o coliziune care a deteriorat mai multe plăci de siliciu de $250,000 și a cauzat 36 de ore de întrerupere a producției.

Analiza cauzei principale a arătat că cuplajul magnetic din cilindrul fără tijă s-a demagnetizat parțial după expunerea la un câmp electromagnetic neașteptat generat în timpul întreținerii echipamentului din apropiere. Slăbirea treptată a câmpului magnetic a trecut neobservată până când a atins un prag critic în care cuplajul nu a mai putut menține o conectare corespunzătoare în condiții de accelerație normală, provocând defecțiunea catastrofală de poziționare.

Cronologia incidentului și investigația

| Timp | Eveniment | Observații | Acțiuni întreprinse |

|---|---|---|---|

| Ziua 1, 08:30 | Începe întreținerea echipamentelor de implantare ionică din apropiere | Funcționarea normală a sistemului de manipulare a plăcilor | Proceduri de întreținere de rutină |

| Ziua 1, 10:15 | Câmp electromagnetic puternic generat în timpul depanării implanterului | Niciun efect imediat observat | Întreținerea continuă |

| Ziua 1-7 | Demagnetizarea treptată a cuplajului cilindric fără tijă | Erori de poziție ocazionale (atribuite software-ului) | Recalibrarea software-ului |

| Ziua 7, 14:22 | Defecțiune completă a cuplajului | Suportul de plachete se deplasează necontrolat | Oprire de urgență |

| Ziua 7, 14:23 | Coliziune cu un echipament adiacent | Mai multe plăcuțe deteriorate | Întreruperea producției |

| Ziua 7-9 | Investigații și reparații | Cauza principală identificată | Restaurarea sistemului |

Principiile de bază ale cuplajului magnetic

Cilindrii fără tijă cu cuplaj magnetic utilizează magneți permanenți pentru a transmite forța printr-o barieră nemagnetică, eliminând nevoia de etanșări dinamice și menținând în același timp o separare ermetică între pistonul intern și căruciorul extern.

Elemente critice de proiectare

Proiectarea circuitelor magnetice

- Material magnetic permanent (de obicei NdFeB sau SmCo1)

- Optimizarea traseului fluxului magnetic

- Dispunerea polilor pentru forță maximă de cuplare

- Considerații privind ecranareaCaracteristicile forței de cuplare

- Forța de fixare statică: 200-400N (tipică pentru aplicații cu semiconductori)

- Transmiterea forței dinamice: 70-80% din forța statică

- Curbă forță-deplasare: Neliniară cu punct critic de ruptură

- Sensibilitate la temperatură: -0,12% per °C (tipic pentru magneții NdFeB)Mecanisme de eșec

- Demagnetizarea datorată câmpurilor externe

- Demagnetizare termică

- Șoc mecanic care provoacă decuplarea momentană

- Degradarea materialului în timp

Analiza cauzelor principale

Ancheta a evidențiat mai mulți factori care au contribuit la producerea accidentului:

Factori primari

Interferențe electromagnetice

- Sursă: Depanarea implanterului ionic a generat un câmp de 0,3T

- Proximitate: Intensitatea câmpului la locația cilindrului estimată la 0,15T

- Durata: Aproximativ 45 de minute de expunere intermitentă

- Orientarea câmpului: Parțial aliniat cu direcția de demagnetizare a magneților NdFeBSelectarea materialelor magnetice

- Material: Magneți NdFeB de grad N42 utilizați în cuplare

– Coercitivitatea intrinsecă (Hci)2: 11 kOe (mai mică decât opțiunile SmCo alternative)

- Punct de funcționare: Proiectat cu o marjă insuficientă împotriva demagnetizării

- Lipsa ecranării magnetice externeDeficiențe de monitorizare

- Nu există monitorizare a intensității câmpului magnetic

- Trendul erorilor de poziție nu este implementat

- Testarea marjei de forță nu face parte din întreținerea preventivă

- Lipsa protocoalelor de expunere EMI în timpul întreținerii

Factori secundari

Lacune în procedura de întreținere

- Nicio notificare privind potențiala generare de EMI

- Nu există cerințe de izolare a echipamentelor

- Lipsa verificării post-mentenanță

- Înțelegerea insuficientă a sensibilității magneticeSlăbiciuni în proiectarea sistemului

- Fără verificare redundantă a poziției

- Capacitate insuficientă de detectare a erorilor

- Lipsa monitorizării marjei de forță

- Nu există indicatori de expunere la câmp magnetic

Reconstrucția și analiza defecțiunilor

Prin analize detaliate și teste de laborator, a fost reconstituită secvența de defectare:

Progresia demagnetizării

| Timp de expunere | Intensitatea estimată a câmpului | Reducerea forței de cuplare | Efecte observabile |

|---|---|---|---|

| Inițial | 0 T | 0% (350N nominal) | Funcționare normală |

| 15 minute | 0,15 T intermitent | 5-8% | Nedetectabil în timpul funcționării |

| 30 de minute | 0,15 T intermitent | 12-15% | Erori minore de poziție la accelerație maximă |

| 45 de minute | 0,15 T intermitent | 18-22% | Decalaj de poziție vizibil sub sarcină |

| Ziua 7 | Efect cumulativ | 25-30% | Sub pragul critic pentru funcționare |

Testele de laborator au confirmat că expunerea la câmpuri de 0,15T poate provoca demagnetizarea parțială a magneților N42 NdFeB atunci când sunt orientați nefavorabil în raport cu direcția de magnetizare. Efectul cumulativ al expunerilor multiple a degradat și mai mult performanța magnetică până când forța de cuplare a scăzut sub minimul necesar pentru o funcționare fiabilă.

Acțiuni corective implementate

În urma acestui incident, producătorul de semiconductoare a implementat mai multe măsuri corective:

Corecții imediate

- Înlocuirea tuturor cuplajelor magnetice cu magneți SmCo de calitate superioară (Hci > 20 kOe)

- Adăugarea ecranării magnetice la cilindrii fără tijă

- Implementarea monitorizării EMI în timpul activităților de întreținere

- Stabilirea de zone de excludere în timpul procedurilor de întreținere cu IMA ridicatÎmbunătățiri ale sistemului

- S-a adăugat monitorizarea în timp real a forței de cuplare magnetică

- Implementarea analizei tendințelor privind erorile de poziție

- Instalarea indicatorilor de expunere EMI pe echipamente sensibile

- Sisteme îmbunătățite de detectare și prevenire a coliziunilorModificări procedurale

- Elaborarea unor protocoale cuprinzătoare de gestionare a EMI

- Implementarea procedurilor de verificare post-mentenanță

- Crearea cerințelor de coordonare a întreținerii

- Îmbunătățirea formării personalului privind vulnerabilitățile sistemului magneticMăsuri pe termen lung

- Sisteme critice reproiectate cu verificare redundantă a poziției

- Testarea regulată a rezistenței cuplajului magnetic

- Protocoale de întreținere predictivă dezvoltate pe baza performanței cuplajului

- Crearea unei baze de date a componentelor sensibile la EMI pentru planificarea întreținerii

Lecții învățate

Acest caz evidențiază câteva lecții importante pentru proiectarea și întreținerea sistemelor pneumatice:

Considerații privind selectarea materialelor

- Trebuie selectate materiale magnetice cu coercitivitate adecvată pentru mediu

- Reducerea costurilor materialelor magnetice poate duce la o vulnerabilitate semnificativă

- Expunerea la mediu trebuie să fie luată în considerare la selectarea materialului

- Marjele de siguranță ar trebui să ia în considerare cele mai pesimiste scenarii de expunereCerințe de monitorizare

- Degradarea subtilă poate apărea fără simptome evidente

- Analiza tendințelor este esențială pentru detectarea modificărilor treptate ale performanței

- Parametrii critici trebuie monitorizați direct, nu prin deducție

- Ar trebui stabiliți indicatori de avertizare timpurie pentru principalele moduri de eșecImportanța protocolului de întreținere

- Activitățile de întreținere a unui sistem pot afecta sistemele adiacente

- Generarea EMI ar trebui tratată ca un pericol semnificativ

- Comunicarea între echipele de întreținere este esențială

- Procedurile de verificare trebuie să confirme integritatea sistemului după o întreținere apropiată

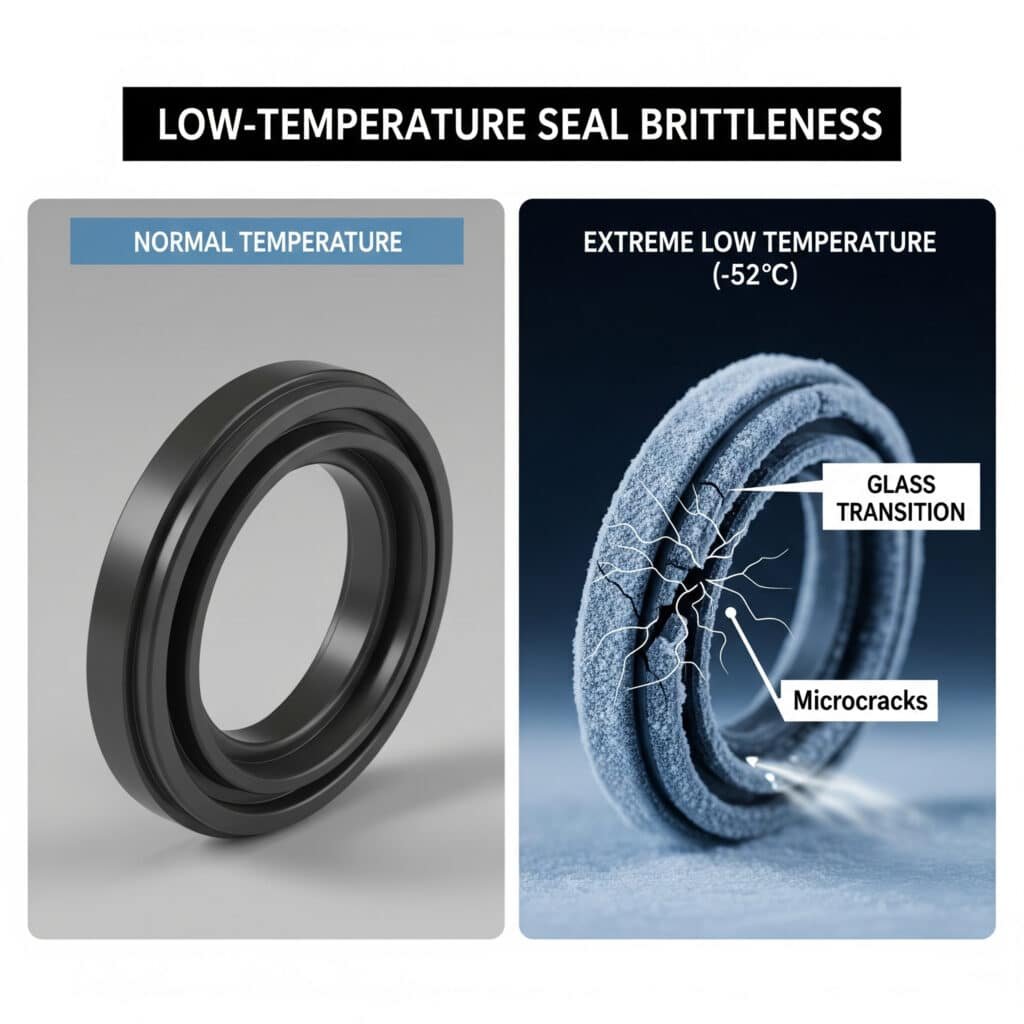

Ce a cauzat defectarea catastrofală a sigiliilor în condiții arctice?

O companie de explorare petrolieră care își desfășura activitatea în nordul Alaskăi s-a confruntat cu mai multe defecțiuni simultane ale cilindrilor de poziționare pneumatică care controlau supapele critice ale conductei în timpul unui val de frig neașteptat, ceea ce a dus la o închidere de urgență care a costat aproximativ $2,1 milioane în pierderi de producție.

Analiza medico-legală a arătat că etanșările cilindrilor au devenit fragile și s-au fisurat la temperaturi neașteptat de scăzute (-52°C), cu mult sub temperatura lor nominală de funcționare de -40°C. Garniturile standard din nitril (NBR) au suferit tranziția sticlei3 la aceste temperaturi extreme, pierzându-și elasticitatea și dezvoltând microfisuri care s-au propagat rapid în timpul funcționării. Situația a fost exacerbată de procedurile inadecvate de întreținere preventivă pe vreme rece, care nu au reușit să identifice deteriorarea stării garniturilor.

Cronologia incidentului și investigația

| Timp | Eveniment | Temperatura | Observații |

|---|---|---|---|

| Ziua 1, 18:00 | Prognoza meteo actualizată | -45°C previzionat | Funcționare normală |

| Ziua 2, 02:00 | Temperatura scade rapid | -48°C | Nu există probleme imediate |

| Ziua 2, 06:00 | Temperatura atinge valoarea minimă | -52°C | Încep primele eșecuri ale sigiliului |

| Ziua 2, 07:30 | Defecțiuni multiple ale actuatorului supapei | -51°C | Proceduri de urgență inițiate |

| Ziua 2, 08:15 | Oprirea sistemului finalizată | -50°C | Producție întreruptă |

| Ziua 2-4 | Investigații și reparații | -45°C până la -40°C | Se instalează incinte încălzite temporare |

Proprietățile materialelor de etanșare și efectele temperaturii

Garniturile de etanșare defecte erau din nitril standard (NBR) cu un interval de funcționare specificat de producător de la -40°C la +100°C, utilizate în mod obișnuit în aplicații pneumatice industriale.

Tranziții materiale critice

| Material | Temperatura de tranziție a sticlei | Temperatură de fragilitate | Min. recomandată Temp. de funcționare. | Intervalul de funcționare real |

|---|---|---|---|---|

| NBR standard (etanșări defecte) | -35°C până la -20°C | -40°C | -30°C | -40°C până la +100°C (specificațiile producătorului) |

| NBR pentru temperaturi scăzute | -45°C până la -35°C | -50°C | -40°C | -40°C până la +85°C |

| HNBR | -30°C până la -15°C | -35°C | -25°C | -25°C până la +150°C |

| FKM (Viton) | -20°C până la -10°C | -25°C | -15°C | -15°C până la +200°C |

| Silicon | -65°C până la -55°C | -70°C | -55°C | -55°C până la +175°C |

| PTFE | -73°C (tranziție cristalină) | Nu se aplică | -70°C | -70°C până la +250°C |

Constatări privind analiza defecțiunilor

Examinarea detaliată a etanșărilor defecte a scos la iveală mai multe probleme:

Mecanisme principale de eșec

Material Tranziția sticlei

- Lanțurile polimerului NBR și-au pierdut mobilitatea sub temperatura de tranziție vitroasă

- Duritatea materialului a crescut de la Shore A 70 la Shore A 90+

- Elasticitate redusă cu aproximativ 95%

- Recuperarea seturilor de compresie a scăzut aproape la zeroFormarea și propagarea microfisurilor

- Microcrăpături inițiale formate în zonele supuse unor tensiuni ridicate (buze de etanșare, colțuri)

- Propagarea fisurilor accelerată în timpul mișcării dinamice

- Modul de cedare dominat de mecanica fracturii fragile

- Rețelele de fisuri au creat căi de scurgere prin secțiunea transversală a garnituriiEfecte ale geometriei sigiliului

- Colțurile ascuțite din designul garniturii au creat puncte de concentrare a tensiunilor

- Volumul insuficient al glandei a împiedicat acomodarea la contracția termică

- Compresia excesivă în condiții statice a crescut impactul fragilității

- Suportul inadecvat a permis deformarea excesivă sub presiuneContribuția lubrifiantului

- Lubrifiantul pneumatic standard a devenit foarte vâscos la temperaturi scăzute

- Rigidizarea lubrifiantului a crescut frecarea și stresul mecanic

- Distribuția inadecvată a lubrifiantului din cauza creșterii vâscozității

- Posibilă cristalizare a lubrifiantului care creează condiții abrazive

Rezultatele analizei materialelor

Testarea în laborator a sigiliilor defecte a confirmat:

Modificări ale proprietăților fizice

- Duritate Shore A: A crescut de la 70 (temperatura camerei) la 92 (-52°C)

- Alungirea la rupere: A scăzut de la 350% la <30%

- Set de compresie: A crescut de la 15% la >80%

- Rezistența la tracțiune: Scăzută cu aproximativ 40%Examinarea microscopică

- Rețele extinse de microfisuri pe toată secțiunea transversală a garniturii

- Suprafețe de fractură fragilă cu deformare minimă

- Dovezi ale fragilizării materialelor la nivel molecular

- Regiuni cristaline formate în structura polimerică amorfă normalăAnaliză chimică

- Nu există dovezi de degradare sau atac chimic

- Indicatori normali de îmbătrânire în intervalul așteptat

- Nu a fost detectată nicio contaminare

- Compoziția polimerului se potrivește specificațiilor

Analiza cauzelor principale

Ancheta a identificat mai mulți factori determinanți:

Factori primari

Selecția inadecvată a materialelor

- Garnituri NBR specificate pe baza valorilor nominale standard din catalog

- Marja de temperatură nominală inadecvată pentru condițiile arctice

- Nu se iau în considerare efectele tranziției vitroase

- Considerațiile privind costurile au prioritate față de extremele de mediuDeficiențe ale programului de întreținere

- Nu există protocoale specifice de inspecție pe vreme rece

- Starea garniturii nu este monitorizată pentru degradarea legată de temperatură

- Nu sunt incluse teste de duritate în procedurile de întreținere

- Strategie neadecvată privind piesele de schimb pentru fenomene meteorologice extremeLimitări ale proiectării sistemului

- Nu sunt prevăzute dispozitive de încălzire pentru componentele pneumatice critice

- Izolație insuficientă pentru protecție termică

- Locație de instalare expusă cu expunere maximă la frig

- Nu există monitorizare a temperaturii la nivel de componentă

Factori secundari

Practici operaționale

- Funcționare continuă în ciuda apropierii de limitele de temperatură

- Nu există ajustări operaționale pentru frig extrem (cicluri reduse etc.)

- Răspuns neadecvat la prognoza meteorologică

- Conștientizarea limitată de către operator a riscurilor de defecțiune legate de temperaturăLacune în evaluarea riscurilor

- Scenariul de frig extrem nu a fost abordat în mod adecvat în FMEA

- încredere excesivă în specificațiile producătorului

- Testare insuficientă în condiții reale de mediu

- Lipsa schimbului de experiență în industrie privind eșecurile pe vreme rece

Acțiuni corective implementate

În urma acestui incident, compania a implementat îmbunătățiri cuprinzătoare:

Corecții imediate

- Înlocuirea tuturor garniturilor cu compuși de silicon cu o temperatură de -60°C

- Incinte încălzite instalate pentru actuatoarele de supape critice

- Implementarea monitorizării temperaturii la nivel de componentă

- Elaborarea de proceduri de urgență pentru cazurile de frig extremÎmbunătățiri ale sistemului

- Glande de etanșare reproiectate pentru a se adapta la contracția termică

- Geometrie modificată a garniturii pentru a elimina punctele de concentrare a tensiunilor

- Lubrifianți selecționați pentru temperaturi scăzute până la -60°C

- Au fost adăugate sisteme de acționare redundante pentru supapele criticeModificări procedurale

- Protocoale de întreținere bazate pe temperatură stabilite

- S-a implementat testarea durității sigiliilor în timpul vremii reci

- Crearea procedurilor de pregătire înainte de iarnă

- Limitări operaționale dezvoltate în funcție de temperaturăMăsuri pe termen lung

- A efectuat o evaluare cuprinzătoare a vulnerabilității în vreme rece

- Program stabilit de testare a materialelor pentru condiții arctice

- Elaborarea de specificații îmbunătățite pentru componentele pentru medii extreme

- Crearea unui program de partajare a cunoștințelor cu alți operatori din Arctica

Lecții învățate

Acest caz evidențiază câteva considerente importante pentru aplicațiile pneumatice pe vreme rece:

Selectarea materialului Criticitate

- Valorile de temperatură ale producătorilor includ adesea marje minime de siguranță

- Temperatura de tranziție la sticlă este mai relevantă decât valoarea minimă absolută

- Proprietățile materialelor se schimbă dramatic în apropierea temperaturilor de tranziție

- Testarea specifică aplicației este esențială pentru componentele criticeProiectare pentru medii extreme

- Cele mai pesimiste scenarii trebuie să includă marje de siguranță adecvate

- Protecția termică ar trebui să fie integrată în proiectarea sistemului

- Monitorizarea la nivel de componentă este esențială pentru detectarea timpurie

- Redundanța devine mai critică în medii extremeCerințe privind adaptarea la întreținere

- Procedurile standard de întreținere pot fi inadecvate pentru condiții extreme

- Monitorizarea condițiilor trebuie să se adapteze la provocările mediului

- Strategiile de înlocuire preventivă ar trebui să ia în considerare factorii de stres din mediu

- Pot fi necesare tehnici de inspecție specializate pentru medii extreme

De ce vibrațiile de înaltă frecvență au dus la defectarea critică a elementelor de fixare?

O operațiune de ștanțare a metalelor de mare viteză a suferit o defecțiune catastrofală atunci când un cilindru pneumatic s-a desprins din suportul său de montare în timpul funcționării, provocând daune semnificative presei și ducând la 4 zile de întrerupere a producției, cu costuri de reparație de peste $380,000.

Ancheta a stabilit că vibrații de înaltă frecvență4 (175-220 Hz) generate de operația de ștanțare au cauzat slăbirea sistematică a șuruburilor de montare a cilindrului, în ciuda prezenței șaibelor de blocare standard. Analiza metalurgică a arătat că vibrațiile au creat o mișcare relativă ciclică între filetele șuruburilor și suprafețele de montare, depășind treptat elementele de blocare și permițând elementelor de fixare să se desprindă prin rotație pe parcursul a aproximativ 2,3 milioane de cicluri de presare.

Cronologia incidentului și investigația

| Timp | Eveniment | Numărătoarea ciclurilor | Observații |

|---|---|---|---|

| Instalare | Cilindru nou montat | 0 | Cuplu adecvat aplicat (65 Nm) |

| Săptămâna 1-6 | Funcționare normală | 0-1.5M cicluri | Nu există probleme vizibile |

| Săptămâna 7 | Inspecție de întreținere | 1.7M cicluri | Nicio slăbire detectată vizual |

| Săptămâna 8, Ziua 3 | Operatorul raportează zgomot | 2.1M cicluri | Întreținere programată pentru weekend |

| Săptămâna 8, Ziua 5 | Eșec catastrofal | 2.3M cicluri | Detașarea cilindrului în timpul funcționării |

| Săptămâna 8-9 | Investigații și reparații | N/A | Efectuarea unei analize a cauzelor principale |

Dinamica vibrațiilor și a dispozitivelor de fixare

Presa de ștanțare a funcționat la 180 de curse pe minut (3 Hz), dar impactul operațiunii de ștanțare a generat componente de vibrații de înaltă frecvență:

Caracteristici de vibrație

| Componenta de frecvență | Amplitudine | Sursa | Efectul asupra elementelor de fixare |

|---|---|---|---|

| 3 Hz | 0.8g | Ciclu de presă de bază | Potențial minim de slăbire |

| 15-40 Hz | 1.2-1.5g | Rezonanța structurală a mașinii | Potențial moderat de slăbire |

| 175-220 Hz | 3.5-4.2g | Impactul ștanțării | Potențial sever de slăbire |

| 350-500 Hz | 0.5-0.8g | Armonici | Potențial moderat de slăbire |

Analiza sistemului de fixare

Sistemul de montare defect a utilizat șuruburi M12 clasa 8.8 cu șaibe de blocare divizate, strânse la 65 Nm:

Configurația dispozitivului de fixare

| Componentă | Specificații | Stare după eșec | Limitare de proiectare |

|---|---|---|---|

| Bolțuri | M12 x 1,75, clasa 8.8 | Uzura filetului, fără deformare | Reținere insuficientă a preîncărcării |

| Șaibe de blocare | Inel despicat, oțel pentru arcuri | Aplatizat parțial, tensiune redusă | Inadecvat pentru vibrații de înaltă frecvență |

| Orificii de montare | Găuri de eliberare de 13 mm | Alungirea din mișcare | Degajare excesivă |

| Suprafață de montare | Oțel prelucrat | Coroziune de fretare5 vizibile | Frecare insuficientă |

| Angajarea firului | 18 mm (1,5 × diametru) | Adecvate | Nu este un factor determinant |

Investigarea mecanismului de defectare

Analiza detaliată a evidențiat un proces clasic de slăbire indus de vibrații:

Progresia slăbirii

Condiția inițială

- Preîncărcare corespunzătoare aplicată (aproximativ 45 kN)

- Șaibă de blocare comprimată cu tensiune adecvată

- Frecare statică suficientă pentru a preveni rotația

- Frecarea filetului distribuită între filetele angajateStadiu incipient de degradare

- Vibrațiile de înaltă frecvență provoacă mișcări transversale microscopice

- Mișcarea transversală creează o reducere momentană a preîncărcării

- Reducerea momentană a preîncărcării permite rotirea minusculă a filetului

- Tensiunea șaibelor de blocare scade treptatSlăbire progresivă

- Micro-rotația acumulată reduce preîncărcarea

- Preîncărcarea redusă crește amplitudinea mișcării transversale

- Mișcarea crescută accelerează rata de slăbire

- Eficacitatea șaibelor de blocare scade pe măsură ce are loc aplatizareaEșecul final

- Preîncărcarea scade sub pragul critic

- Mișcarea brută începe între componentele unite

- Se produce slăbirea finală rapidă

- Decuplarea completă a dispozitivului de fixare

Analiza cauzelor principale

Ancheta a identificat mai mulți factori determinanți:

Factori primari

Selecție necorespunzătoare a elementelor de fixare

- Șaibe de blocare divizate ineficiente împotriva vibrațiilor de înaltă frecvență

- Nu este implementat niciun mecanism secundar de blocare

- Preîncărcare insuficientă pentru mediul cu vibrații

- Bazat doar pe blocarea prin frecareCaracteristici de vibrație

- Componentele de înaltă frecvență au depășit capacitatea șaibelor de blocare

- Vibrații transversale aliniate cu direcția de slăbire

- Amplificarea rezonanței la locul de montare

- Funcționare continuă fără monitorizarea vibrațiilorDeficiențe ale programului de întreținere

- Inspecția exclusiv vizuală este insuficientă pentru a detecta slăbirea timpurie

- Fără verificare a cuplului în timpul întreținerii

- Program neadecvat de monitorizare a vibrațiilor

- Fără întreținere predictivă pentru sistemele de fixare

Factori secundari

Limitări de proiectare

- Locul de montare a cilindrului supus la vibrații maxime

- Amortizare structurală insuficientă

- Nu este implementată izolarea vibrațiilor

- Designul suportului de montare a amplificat vibrațiilePractici de instalare

- Nu se utilizează compus de blocare a filetului

- Cuplu standard aplicat fără a lua în considerare vibrațiile

- Nu există marcaje martor pentru detectarea vizuală a slăbirii

- Procedură inconsecventă de aplicare a cuplului

Teste și verificări de laborator

Pentru a confirma mecanismul de defectare, au fost efectuate teste de laborator:

Rezultatele testelor

| Condiția de testare | Debutul slăbirii | Slăbire completă | Observații |

|---|---|---|---|

| Configurație standard (așa cum a eșuat) | 15.000-20.000 de cicluri | 45.000-55.000 de cicluri | Modelul de slăbire progresivă se potrivește cu eșecul pe teren |

| Cu compus de blocare a filetului | > 200.000 de cicluri | Nu a fost atins în cadrul testului | Îmbunătățire semnificativă, unele pierderi de preîncărcare |

| Cu șaibe Nord-Lock | > 500.000 de cicluri | Nu a fost atins în cadrul testului | Pierdere minimă de preîncărcare |

| Cu piulițe cu cuplu predominant | > 500.000 de cicluri | Nu a fost atins în cadrul testului | Menținerea consecventă a preîncărcării |

| Cu fir de siguranță | >100.000 de cicluri | 350.000-400.000 de cicluri | Eșec întârziat, dar final |

Acțiuni corective implementate

În urma acestui incident, compania a implementat îmbunătățiri cuprinzătoare:

Corecții imediate

- Înlocuirea tuturor elementelor de fixare a cilindrilor cu șaibe Nord-Lock

- Compus de blocare a filetului de rezistență medie aplicat

- Dimensiune crescută a elementelor de fixare la M16 (capacitate mai mare de preîncărcare)

- Metoda de strângere cu cuplu plus unghi implementatăÎmbunătățiri ale sistemului

- Au fost adăugate suporturi de izolare a vibrațiilor pentru cilindri

- Suporturi de montare reproiectate pentru rigiditate sporită

- Implementarea unor sisteme duble de fixare pentru componentele critice

- Marcaje martor adăugate pentru detectarea vizuală a slăbiriiModificări procedurale

- Stabilirea unui program regulat de verificare a cuplului

- Implementarea monitorizării vibrațiilor în locații critice

- A creat protocoale specifice de inspecție a elementelor de fixare

- Elaborarea unor orientări cuprinzătoare privind selectarea elementelor de fixareMăsuri pe termen lung

- Analiza vibrațiilor tuturor sistemelor pneumatice

- Bază de date de elemente de fixare stabilită cu selecții specifice aplicațiilor

- Implementarea monitorizării cu ultrasunete a tensiunii șuruburilor pentru elementele de fixare critice

- Program de formare dezvoltat privind fixarea rezistentă la vibrații

Lecții învățate

Acest caz evidențiază câteva considerente importante pentru sistemele pneumatice în medii cu vibrații ridicate:

Criticitatea selecției elementelor de fixare

- Șaibele de blocare standard sunt ineficiente împotriva vibrațiilor de înaltă frecvență

- Mecanismele de blocare adecvate trebuie să fie adaptate la caracteristicile vibrațiilor

- Preîncărcarea singură este insuficientă pentru rezistența la vibrații

- Metodele de blocare redundante ar trebui luate în considerare pentru aplicațiile criticeCerințe privind gestionarea vibrațiilor

- Componentele de înaltă frecvență sunt adesea ignorate în analiza vibrațiilor

- Vibrațiile transversale sunt deosebit de periculoase pentru elementele de fixare filetate

- Izolarea vibrațiilor trebuie luată în considerare pentru componentele sensibile

- Efectele de rezonanță pot amplifica vibrațiile în anumite locuriConsiderații privind inspecția și întreținerea

- Inspecția vizuală singură nu poate detecta slăbirea în stadiu incipient

- Verificarea cuplului este esențială pentru elementele de fixare expuse la vibrații

- Marcajele martorilor asigură o monitorizare simplă, dar eficientă

- Tehnologiile predictive (cu ultrasunete, termice) pot detecta slăbirea înainte de defectare

Concluzii: Punerea în aplicare a măsurilor preventive

Aceste trei studii de caz evidențiază modul în care factori de mediu aparent minori - câmpuri electromagnetice, temperaturi extreme și vibrații de înaltă frecvență - pot duce la defecțiuni catastrofale în sistemele pneumatice. Prin înțelegerea acestor mecanisme de defectare, inginerii și profesioniștii din domeniul întreținerii pot implementa măsuri preventive eficiente.

Principalele strategii preventive

Selecție îmbunătățită a materialelor

- Selectarea materialelor cu proprietăți adecvate pentru mediul de operare real

- Luați în considerare cele mai nefavorabile scenarii în specificațiile materialelor

- Implementarea marjelor de siguranță dincolo de valorile nominale ale producătorului

- Validarea performanței materialului prin teste specifice aplicațieiSisteme de monitorizare îmbunătățite

- Implementarea monitorizării stării pentru parametrii critici

- Stabilirea unei analize a tendințelor pentru a detecta degradarea treptată

- Utilizarea tehnologiilor predictive pentru detectarea timpurie a defecțiunilor

- Monitorizarea condițiilor de mediu la nivel de componentăProtocoale cuprinzătoare de întreținere

- Elaborarea procedurilor de întreținere specifice mediului

- Implementarea verificării periodice a componentelor critice

- Stabilirea unor criterii clare de acceptare pentru continuarea funcționării

- Crearea de protocoale de răspuns pentru condițiile extreme de mediuPractici de proiectare robuste

- Proiectare pentru condiții extreme de mediu cu marje adecvate

- Implementarea redundanței pentru funcțiile critice

- Luați în considerare modurile de defectare dincolo de condițiile normale de funcționare

- Validarea proiectelor prin testare în condiții reale

Prin aplicarea acestor lecții învățate, proiectanții de sisteme pneumatice și profesioniștii din domeniul întreținerii pot îmbunătăți semnificativ fiabilitatea și preveni defecțiunile costisitoare, chiar și în cele mai dificile medii de operare.

Întrebări frecvente despre defecțiunile cilindrilor pneumatici

Cât de des ar trebui testate cuplajele magnetice pentru intensitatea câmpului?

Pentru aplicațiile necritice, testarea anuală este de obicei suficientă. Pentru aplicațiile critice, în special în medii în care pot fi prezente câmpuri electromagnetice, se recomandă testarea trimestrială. Orice activități de întreținere care implică echipamente electrice la mai puțin de 5 metri de cuplajele magnetice ar trebui să declanșeze teste de verificare suplimentare. Implementarea unor indicatori simpli de intensitate a câmpului care își schimbă culoarea atunci când sunt expuși la câmpuri potențial dăunătoare poate asigura o monitorizare continuă între testele oficiale.

Ce materiale de etanșare sunt cele mai bune pentru aplicații la temperaturi extrem de scăzute?

Pentru aplicații la temperaturi extrem de scăzute (sub -40°C), se recomandă siliconul, PTFE sau elastomeri special formulați pentru temperaturi scăzute, precum LTFE (Fluoroelastomer pentru temperaturi scăzute). Siliconul menține flexibilitatea până la aproximativ -55°C, în timp ce PTFE rămâne funcțional până la -70°C. Pentru cele mai extreme condiții, compușii personalizați precum perfluoroelastomerii cu plastifianți speciali pot funcționa sub -65°C. Verificați întotdeauna temperatura de tranziție vitroasă (Tg), mai degrabă decât să vă bazați exclusiv pe temperatura minimă declarată de producător, și implementați o marjă de siguranță de cel puțin 10°C sub temperatura minimă preconizată.

Care sunt cele mai eficiente metode de blocare a elementelor de fixare pentru medii cu vibrații ridicate?

Pentru mediile cu vibrații ridicate, sistemele mecanice de blocare care nu se bazează exclusiv pe frecare sunt cele mai eficiente. Șaibele Nord-Lock, care utilizează principiile de blocare prin pene, oferă o rezistență excelentă la slăbirea prin vibrații. Piulițele cu moment de torsiune predominant (cu inserții din nailon sau filete deformate) au, de asemenea, performanțe bune. Pentru aplicațiile critice, o abordare combinată care utilizează atât blocarea mecanică (șaibe Nord-Lock), cât și blocarea chimică (blocator de filete cu rezistență medie) oferă cea mai mare fiabilitate. Sârma de siguranță este eficientă pentru elementele de fixare care nu sunt îndepărtate frecvent, în timp ce șaibele de siguranță pot fi adecvate pentru aplicații cu vibrații reduse. Șaibele de blocare divizate standard nu ar trebui să fie niciodată utilizate în medii cu vibrații ridicate.

-

Oferă o comparație tehnică a Neodimului (NdFeB) și Samariu-Cobalt (SmCo) magneți de pământuri rare, detaliind diferențele lor în puterea magnetică, stabilitatea la temperatură, și rezistența la demagnetizare. ↩

-

Explică conceptul de coercitivitate intrinsecă (Hci), capacitatea inerentă a unui material de a rezista la demagnetizare de la un câmp magnetic extern, care este un parametru critic pentru selectarea magnetului în medii cu EMI ridicat. ↩

-

Oferă o explicație științifică a temperaturii de tranziție vitroasă (Tg), punctul în care un polimer amorf trece de la o stare dură, sticloasă, la o stare moale, cauciucată, care este esențială pentru determinarea limitei de performanță la temperaturi scăzute a unei garnituri. ↩

-

Descrie mecanica modului în care vibrațiile transversale pot face ca elementele de fixare filetate să se slăbească singure, făcând adesea referire la testul Junker, o metodă standard de evaluare a securității îmbinărilor cu șuruburi sub sarcini dinamice. ↩

-

Detaliază mecanismul coroziunii de frecare, o formă de deteriorare prin uzură și coroziune care apare la interfața a două suprafețe de contact supuse unor mișcări de frecare minuscule și repetitive, adesea cauzate de vibrații. ↩