Inginerii care proiectează sisteme pentru medii cu temperaturi ridicate se confruntă cu decizii critice privind selectarea cilindrilor pneumatici, știind că componentele standard vor ceda în mod catastrofal în condiții de căldură extremă, provocând timpi de inactivitate costisitori, pericole pentru siguranță și întârzieri ale proiectului care pot distruge bugete și reputații.

Cilindrii pneumatici pentru temperaturi ridicate necesită materiale de etanșare specializate, carcase rezistente la căldură, dilatare termică1 și sisteme de lubrifiere îmbunătățite pentru a funcționa fiabil la temperaturi de peste 150°C, cu o selecție și o aplicare corespunzătoare care să permită funcționarea continuă la temperaturi de până la 350°C în procese industriale solicitante.

În urmă cu două luni, am lucrat cu Robert, un inginer de proces la o instalație de prelucrare a oțelului din Pennsylvania, ale cărui cilindri standard continuau să cedeze în linia lor de recoacere la 280°C. După ce a trecut la buteliile noastre Bepto fără tijă pentru temperaturi ridicate, cu garnituri PTFE și acoperiri ceramice, sistemul său a funcționat continuu timp de peste 90 de zile fără nicio defecțiune. 🔥

Tabla de conținut

- Ce intervale de temperatură definesc aplicațiile pneumatice la temperaturi ridicate?

- Cum influențează selecția materialelor performanța la temperaturi înalte?

- Ce caracteristici de proiectare permit funcționarea fiabilă la temperaturi ridicate?

- Ce considerente de instalare asigură succesul pe termen lung?

Ce intervale de temperatură definesc aplicațiile pneumatice la temperaturi ridicate?

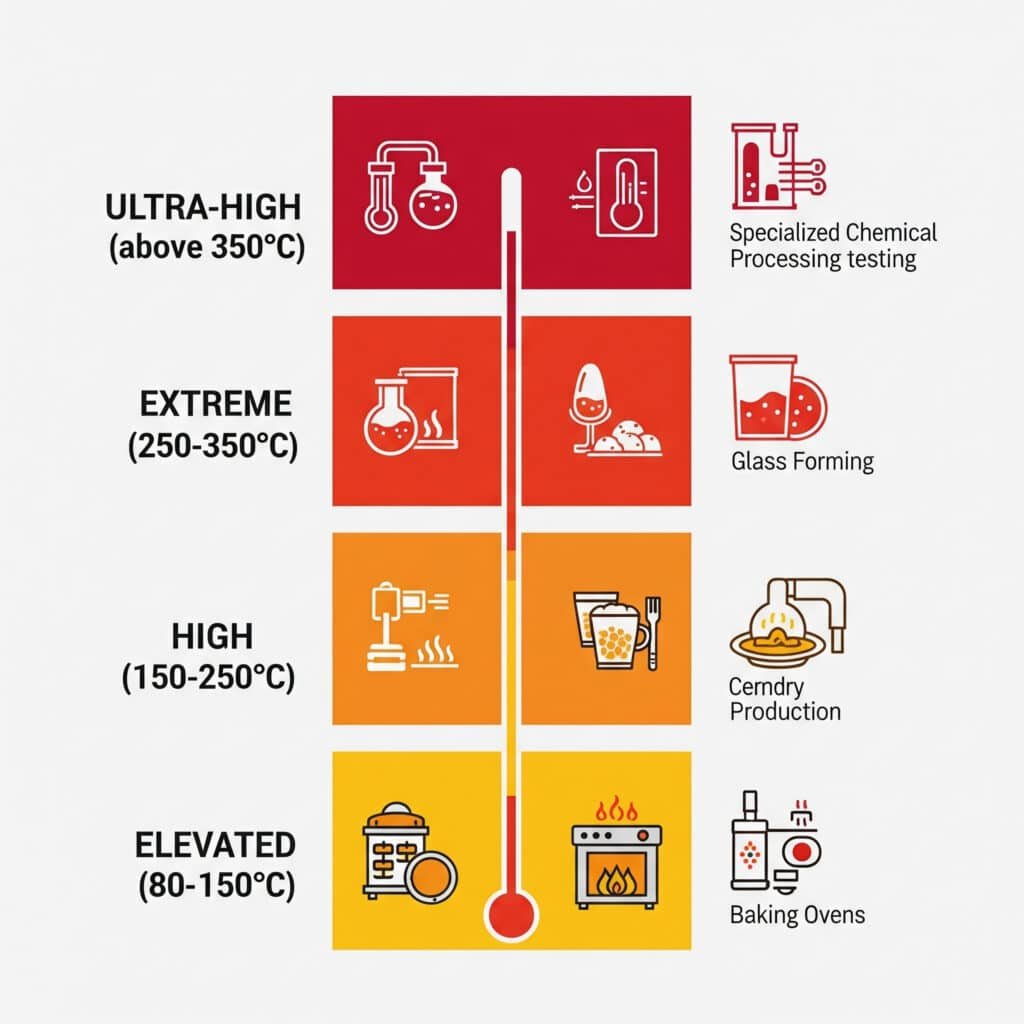

Înțelegerea clasificărilor de temperatură ajută inginerii să selecteze tehnologiile de cilindri adecvate pentru aplicațiile lor.

Aplicațiile pneumatice la temperaturi ridicate sunt clasificate ca fiind ridicate (80-150°C), înalte (150-250°C), extreme (250-350°C) și ultra-înalte (peste 350°C), fiecare gamă necesitând materiale, sisteme de etanșare și strategii de gestionare termică din ce în ce mai specializate pentru o funcționare fiabilă.

Sistemul de clasificare a temperaturii

Gama standard vs. gama de temperaturi ridicate

| Intervalul de temperatură | Clasificare | Aplicații tipice | Cerințe speciale |

|---|---|---|---|

| -10°C până la 80°C | Standard | Producție generală | Sigilii/materiale standard |

| 80°C până la 150°C | Ridicat | Prelucrarea alimentelor, uscare | Etanșări îmbunătățite |

| 150°C până la 250°C | Înaltă | Materiale plastice, formarea sticlei | Materiale specializate |

| 250°C până la 350°C | Extrem | Oțel, ceramică | Inginerie avansată |

| Peste 350°C | Ultra-înalt | Aerospațial, cercetare | Soluții personalizate |

Cerințe de temperatură specifice industriei

- Prelucrarea oțelului - Până la 300°C pentru operațiuni de laminare și formare

- Fabricarea sticlei - 200-280°C pentru procesele de modelare și recoacere

- Turnare prin injecție de plastic - 150-220°C pentru cicluri de încălzire și răcire

- Producția de ceramică - 250-350°C pentru operațiunile de ardere și glazurare

- Prelucrarea alimentelor - 80-150°C pentru sterilizare și aplicații de gătit

Considerații privind ciclurile termice

Provocări legate de variația temperaturii

Aplicațiile la temperaturi ridicate implică adesea:

- Încălzire rapidă de la temperatura ambiantă la temperatura de funcționare

- Șoc termic2 de la schimbări bruște de temperatură

- Oboseala ciclismului din expansiune/contracție repetată

- Efecte de gradient pe lungimea cilindrului

- Răcire ambientală în timpul perioadelor de oprire

Factorii de impact ai performanței

- Degradarea garniturii se accelerează exponențial cu temperatura

- Defecțiuni de lubrifiere apare la temperaturi ridicate

- Extinderea materialului afectează toleranțele și alinierea

- Variații de presiune datorită efectelor legii gazelor

- Tensiunea componentei de la ciclurile termice

Cum influențează selecția materialelor performanța la temperaturi înalte?

Alegerea strategică a materialelor determină fiabilitatea cilindrului și durata de viață la temperaturi extreme.

Performanța cilindrilor la temperaturi ridicate depinde de selectarea garniturilor rezistente la căldură, cum ar fi PTFE sau PEEK, a carcaselor rezistente la coroziune, cum ar fi oțelul inoxidabil sau aluminiul acoperit cu ceramică, a lubrifianților specializați pentru temperaturi extreme și a acoperirilor cu barieră termică care protejează componentele critice de deteriorarea termică.

Tehnologii pentru materiale de etanșare

Opțiuni avansate de sigilare

- PTFE (politetrafluoroetilenă) - Excelent pentru aplicații la 200-260°C

- PEEK (polietertercetonă) - Performanță superioară până la 300°C

- Perfluoroelastomeri3 - Rezistență chimică până la 320°C

- Etanșări metalice - Rezistență maximă la temperaturi de peste 350°C

- Compozite ceramice - Aplicații specializate care necesită durabilitate extremă

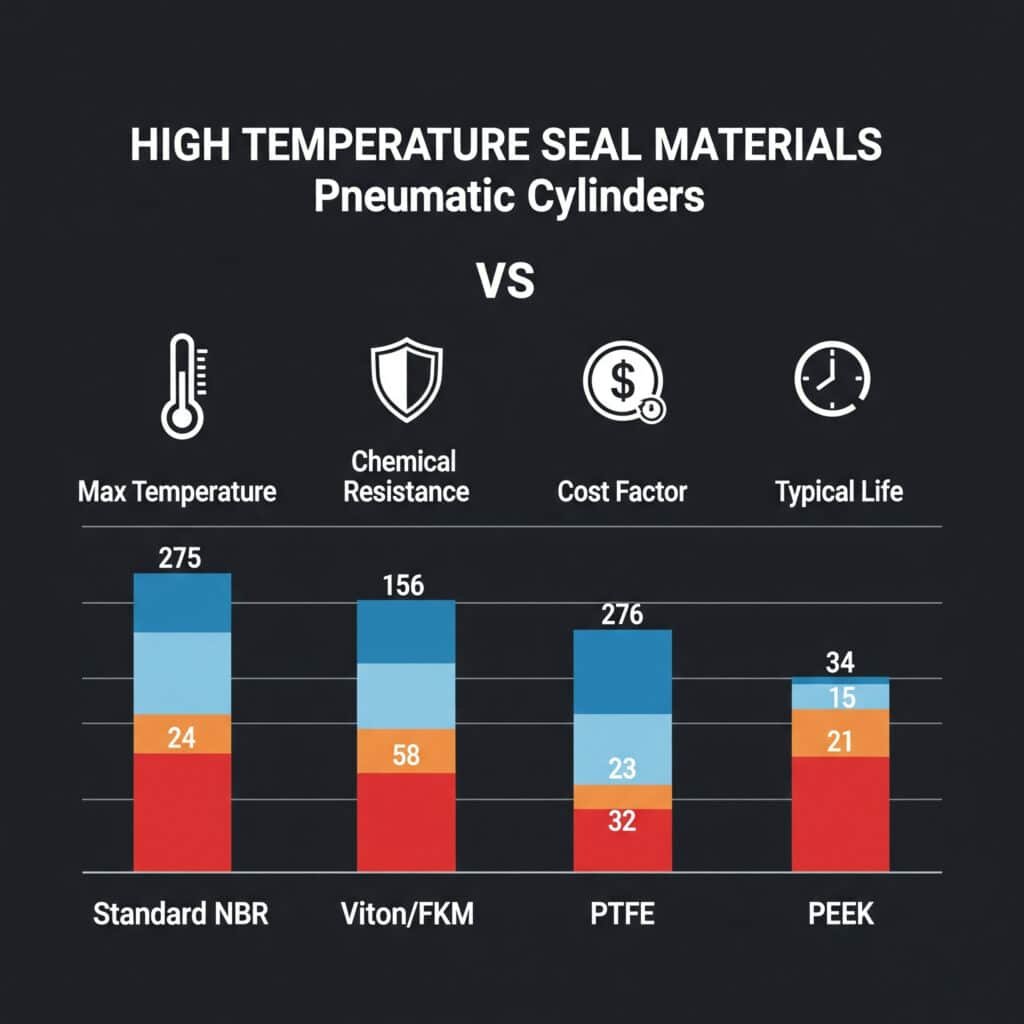

Compararea performanțelor garniturilor

| Tipul de material | Temperatura maximă | Rezistență chimică | Factor de cost | Viața tipică |

|---|---|---|---|---|

| Standard NBR | 80°C | limitată | 1x | 6-12 luni |

| Viton/FKM | 200°C | Excelentă | 3x | 12-18 luni |

| PTFE | 260°C | Remarcabil | 4x | 18-24 luni |

| PEEK | 300°C | Superior | 6x | 24-36 luni |

Materiale pentru carcasă și componente

Opțiuni de carcasă rezistente la căldură

- Oțel inoxidabil 316 - Rezistență la coroziune cu capacitate de 300°C

- Aliaje Inconel - Rezistență la temperaturi extreme și oxidare

- Aluminiu acoperit cu ceramică - Ușoare, cu proprietăți de barieră termică

- Fonta cu tratamente - Rentabil pentru temperaturi moderate

Considerații privind componentele interne

- Materialele pistonului trebuie să reziste expansiunii termice și uzurii

- Acoperiri pentru tije preveni enervant4 și coroziune la temperaturi ridicate

- Suprafețe de rulare necesită tratamente specializate pentru durabilitate

- Elemente de fixare au nevoie de coeficienți de dilatare termică corespunzători

Recent, am ajutat-o pe Maria, inginer proiectant la o companie producătoare de sticlă din California, să rezolve problemele persistente de etanșare la linia lor de formare la 240°C. Prin actualizarea la tehnologia noastră de etanșare PEEK și implementarea unui management termic adecvat, cilindrii ei funcționează acum fiabil timp de peste 18 luni între revizii, comparativ cu defecțiunile lunare cu etanșările standard. 🏭

Cerințe privind sistemul de lubrifiere

Proprietăți ale lubrifiantului la temperaturi înalte

- Stabilitatea termică pentru a preveni degradarea și carbonizarea

- Rezistență la oxidare pentru intervale de service prelungite

- Menținerea vâscozității în intervale largi de temperatură

- Compatibilitate cu materialele de etanșare și componentele sistemului

- Volatilitate scăzută pentru a minimiza pierderile de lubrifiant

Soluții specializate de lubrifiere

- Uleiuri sintetice PAO pentru temperaturi de până la 200°C

- Fluide perfluorurate pentru medii chimice extreme

- Lubrifianți solizi (MoS2, grafit) pentru aplicații uscate

- Formulări de unsoare pentru aplicații cu rulmenți sigilați

Ce caracteristici de proiectare permit funcționarea fiabilă la temperaturi ridicate?

Elementele de proiectare specializate abordează provocările termice și asigură performanțe constante.

Funcționarea fiabilă la temperaturi ridicate necesită compensarea expansiunii termice prin suporturi plutitoare, sisteme de răcire îmbunătățite cu radiatoare de căldură sau răcire activă, reglarea presiunii pentru efectele expansiunii gazelor și sisteme de etanșare robuste cu mai multe etanșări de rezervă pentru a preveni defecțiunile catastrofale.

Sisteme de management termic

Soluții de răcire pasivă

- Radiatoare pentru disiparea energiei termice

- Bariere termice pentru izolarea zonelor fierbinți

- Sisteme de izolare pentru a proteja componentele sensibile

- Scuturi împotriva radiațiilor pentru a reflecta căldura departe de cilindri

- Îmbunătățirea convecției prin modele de aripioare

Tehnologii active de răcire

- Răcire cu aer cu sisteme de ventilație forțată

- Răcire cu lichid circuite pentru aplicații extreme

- Schimbătoare de căldură pentru a transfera energie termică

- Răcire termoelectrică5 pentru controlul precis al temperaturii

- Materiale cu schimbare de fază pentru tamponarea termică

Proiectarea compensării expansiunii

Metode de compensare mecanică

| Tip de compensație | Intervalul de temperatură | Avantaje | Aplicații |

|---|---|---|---|

| Suporturi plutitoare | Până la 200°C | Simplu, fiabil | Destinație generală |

| Extinderea burdufului | Până la 300°C | Control precis | Aliniere critică |

| Îmbinări glisante | Până la 250°C | Întreținere redusă | Aplicații liniare |

| Racorduri flexibile | Până la 350°C | Multi-axă | Sisteme complexe |

Considerații privind poziționarea de precizie

- Deriva termică compensare în sistemele de control

- Punct de referință stabilitate în timpul schimbărilor de temperatură

- Proceduri de calibrare pentru efecte termice

- Plasarea senzorului departe de sursele de căldură

Strategii îmbunătățite de etanșare

Configurații multiple de etanșare

- Etanșări primare pentru funcția principală de etanșare

- Etanșări secundare ca protecție de rezervă

- Garnituri ștergătoare pentru a exclude contaminanții

- Zone tampon între etapele de etanșare

- Suprimarea presiunii sisteme pentru protecția garniturilor

Soluții dinamice de etanșare

- Garnituri încărcate cu arc mențineți presiunea de contact

- Modele autoreglabile să compenseze uzura

- Cartușe de etanșare modulare pentru înlocuire ușoară

- Sisteme de monitorizare pentru evaluarea stării sigiliilor

Ce considerente de instalare asigură succesul pe termen lung?

Practicile adecvate de instalare maximizează performanța cilindrilor la temperaturi ridicate și durata de viață.

Instalațiile de succes la temperaturi ridicate necesită izolare termică față de sursele de căldură, flexibilitate de montare adecvată pentru expansiune, spații libere adecvate pentru creșterea termică, protecție a mediului împotriva contaminanților și sisteme de monitorizare cuprinzătoare pentru a urmări performanța și a prevedea nevoile de întreținere.

Strategii de montare și aliniere

Managementul expansiunii termice

- Montaj flexibil sistemele se adaptează creșterii

- Calcule de gabarit pentru expansiune maximă

- Întreținerea alinierii în timpul ciclurilor termice

- Reducerea stresului în conductele și cablurile conectate

- Stabilitatea fundației sub sarcină termică

Pregătirea mediului de instalare

- Protecție termică instalare în jurul cilindrilor

- Sisteme de ventilație pentru îndepărtarea căldurii

- Dispoziții de acces pentru întreținere și inspecție

- Sisteme de siguranță pentru protecția personalului

- Oprire de urgență capacități

Cerințe privind integrarea sistemului

Adaptarea sistemului de control

- Compensarea temperaturii în algoritmii de poziționare

- Monitorizarea termică cu sisteme de alarmă

- Reglarea presiunii pentru efectele expansiunii gazului

- Cronometrarea ciclului ajustări pentru răspunsul termic

- Blocaje de siguranță pentru protecția la supratemperatură

Planificarea accesului la întreținere

- Autorizații de serviciu pentru înlocuirea componentelor

- Dispoziții de ridicare pentru componente grele

- Accesul la instrumente pentru echipamente de întreținere specializate

- Depozitarea pieselor în condiții de mediu controlat

- Sisteme de documentare pentru urmărirea performanței termice

Sisteme de monitorizare a performanței

Urmărirea parametrilor critici

- Temperatura de funcționare monitorizare continuă

- Variații de presiune de-a lungul ciclurilor

- Precizia poziției degradarea în timp

- Durata ciclului modificări care indică uzura

- Analiza vibrațiilor pentru starea rulmentului

Integrarea întreținerii predictive

- Analiza tendințelor pentru degradarea performanței

- Praguri de alarmă pentru parametrii critici

- Programarea întreținerii pe baza condițiilor reale

- Inventarul de piese optimizare pentru componente la temperaturi ridicate

La Bepto, suntem specializați în soluții pneumatice la temperaturi ridicate, cu o experiență vastă în industriile oțelului, sticlei și ceramicii. Echipa noastră de ingineri oferă suport complet pentru aplicații, de la consultanța inițială de proiectare până la instalare și optimizarea continuă a întreținerii, asigurând funcționarea fiabilă în cele mai solicitante medii termice. 🎯

Concluzie

Succesul cilindrilor pneumatici la temperaturi ridicate depinde de înțelegerea clasificărilor de temperatură, selectarea materialelor și tehnologiilor de etanșare adecvate, implementarea strategiilor de gestionare termică și respectarea practicilor de instalare corespunzătoare care permit dilatarea termică, menținând în același timp precizia și fiabilitatea.

Întrebări frecvente despre cilindrii pneumatici de înaltă temperatură

Î: Care este limita maximă de temperatură pentru cilindrii pneumatici?

Cilindrii pneumatici standard funcționează de obicei până la 80°C, în timp ce unitățile specializate pentru temperaturi ridicate pot funcționa fiabil până la 350°C cu o selecție adecvată a materialelor, deși soluțiile personalizate pot depăși 400°C pentru aplicații specifice care necesită inginerie avansată.

Î: Cum afectează temperatura performanța cilindrului pneumatic?

Temperaturile ridicate cauzează degradarea garniturilor de etanșare, defectarea lubrifiantului, dilatarea termică care afectează toleranțele, variațiile de presiune datorate legilor gazelor și uzura accelerată a componentelor, necesitând materiale specializate și caracteristici de proiectare pentru a menține funcționarea fiabilă.

Î: Sunt cilindrii de înaltă temperatură semnificativ mai scumpi decât unitățile standard?

Cilindrii pentru temperaturi ridicate costă de obicei 200-400% mai mult decât unitățile standard datorită materialelor specializate, sistemelor avansate de etanșare și proceselor de fabricație îmbunătățite, dar această investiție previne defecțiunile costisitoare și timpii morți în aplicațiile termice.

Î: Cât de des necesită întreținere cilindrii cu temperatură ridicată?

Intervalele de întreținere depind de temperatura și condițiile de funcționare, variind de obicei de la 3-6 luni pentru aplicații extreme (peste 250°C) la 12-18 luni pentru servicii la temperaturi ridicate (80-150°C), cu o monitorizare adecvată care prelungește durata de viață.

Î: Pot moderniza cilindrii existenți pentru aplicații la temperaturi ridicate?

Modernizarea cilindrilor standard pentru servicii la temperaturi ridicate nu este, în general, recomandată din cauza limitărilor materialului carcasei, a modelelor canelurilor de etanșare și a considerațiilor privind dilatarea termică, ceea ce face ca unitățile construite special pentru temperaturi ridicate să fie o alegere mai sigură și mai fiabilă.

-

Aflați despre principiile dilatării termice și cum se calculează aceasta pentru diferite materiale în inginerie. ↩

-

Înțelegerea cauzelor și efectelor șocului termic și a motivelor pentru care acesta duce la fisurarea și defectarea materialelor. ↩

-

Explorați rezistența chimică și proprietățile la temperaturi ridicate ale perfluoroelastomerilor (FFKM). ↩

-

Descoperiți mecanismul de frecare, o formă severă de uzură adezivă care apare între suprafețele metalice care alunecă. ↩

-

Aflați cum utilizează răcitoarele termoelectrice (TEC) efectul Peltier pentru a oferi răcire activă în stare solidă. ↩