Inginerii se confruntă cu o presiune constantă pentru optimizarea liniilor de producție, în timp ce se confruntă cu constrângeri de spațiu și probleme de contaminare. Cilindrii cu tijă tradiționali creează coșmaruri în ceea ce privește întreținerea și ocupă un spațiu valoros.

O glisieră pneumatică fără tijă funcționează prin utilizarea aerului comprimat pentru a mișca un piston intern care se conectează la un cărucior extern prin cuplaj magnetic sau legătură mecanică, oferind mișcare liniară fără tijă expusă și integrând ghidaje de precizie pentru o funcționare fără probleme.

În urmă cu două săptămâni, am primit un apel urgent de la Henrik, un director de producție de la o fabrică daneză de prelucrare a alimentelor. Linia sa de ambalare continua să se oprească deoarece reziduurile de ciocolată blocau tijele cilindrului expus. I-am expediat în 48 de ore glisierele noastre magnetice de aer fără tijă. După instalare, linia sa a funcționat fără contaminare timp de trei luni la rând, economisind peste $50.000 în costuri de oprire.

Tabla de conținut

- Care sunt principalele componente ale unui tobogan pneumatic fără tijă?

- Cum funcționează sistemul de cuplare magnetică?

- Ce face ca cilindrii fără tijă să fie diferiți de cei tradiționali?

- Cum controlați viteza și poziția?

- Care sunt diferitele tipuri de mecanisme de transfer al forței?

- Cum se calculează performanța și dimensionarea?

- Care sunt aplicațiile uzuale pentru glisierele pneumatice fără tijă?

- Ce măsuri de întreținere și de depanare sunt necesare?

- Concluzie

- Întrebări frecvente despre toboganele pneumatice fără tijă

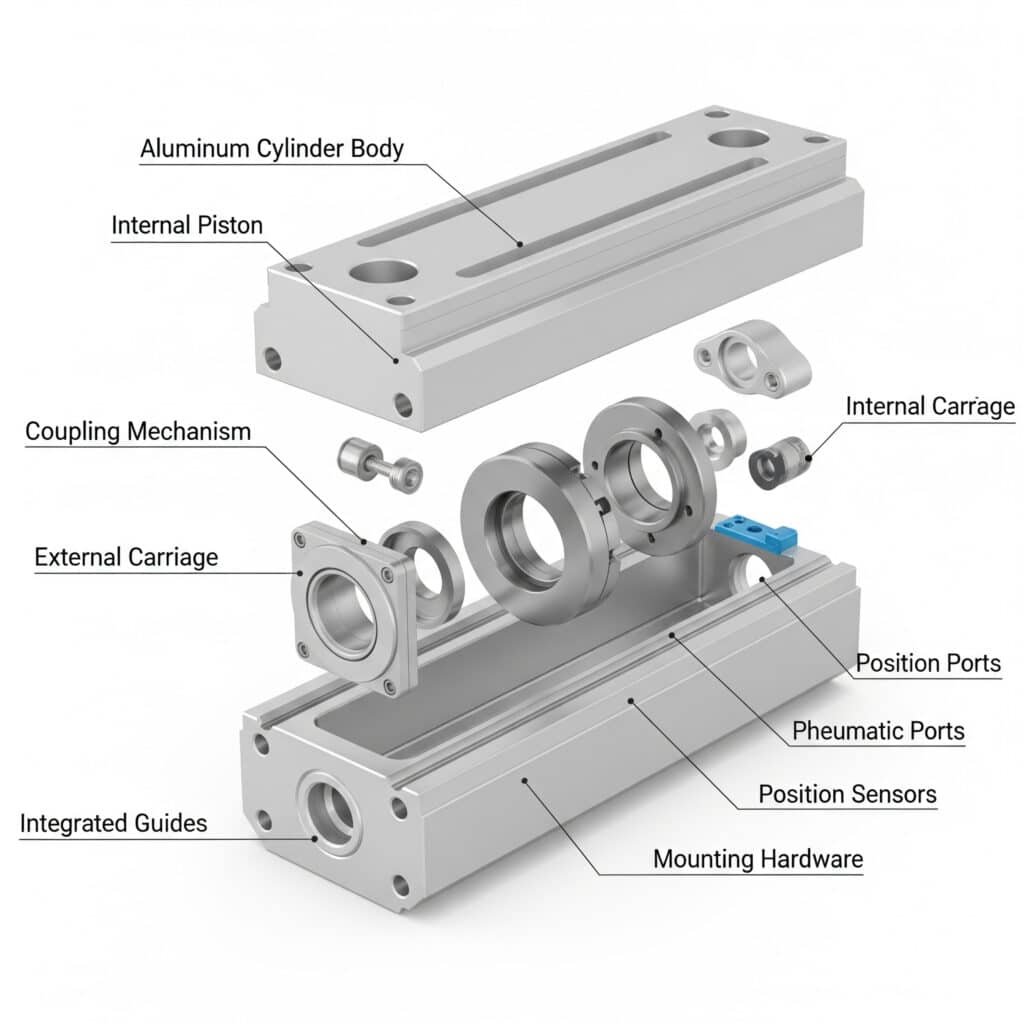

Care sunt principalele componente ale unui tobogan pneumatic fără tijă?

Înțelegerea fiecărei componente vă ajută să selectați cilindrul pneumatic fără tijă potrivit și să îl întrețineți corespunzător pentru ani întregi de funcționare fiabilă.

O glisieră pneumatică fără tijă conține un corp de cilindru din aluminiu, un piston intern cu mecanism de cuplare, un cărucior extern cu ghidaje integrate, orificii pneumatice, senzori de poziție și hardware de montare concepute pentru a funcționa împreună fără probleme.

Construcția corpului cilindrului

Corpul cilindrului formează inima sistemului de cilindru fără tijă. Majoritatea producătorilor utilizează profile de aluminiu extrudat pentru un raport optim rezistență-greutate și rezistență la coroziune.

Alezajul intern necesită prelucrare de precizie pentru a obține finisaje de suprafață între 0,4 și 0,8 Ra1. Acest finisaj neted asigură performanța corespunzătoare a etanșării și prelungește durata de viață a componentelor.

Grosimea peretelui variază în funcție de dimensiunea orificiului și de presiunea de funcționare. Modelele standard suportă o presiune de funcționare de până la 10 bar, cu factori de siguranță corespunzători integrați.

Ansamblu piston intern

Pistonul intern convertește presiunea pneumatică în forță liniară. Pistoanele de înaltă calitate utilizează o construcție ușoară din aluminiu pentru a minimiza masa în mișcare și a permite o accelerare mai rapidă.

Etanșările pistonului creează limita de presiune dintre camerele cilindrului. De obicei, folosim garnituri din poliuretan sau NBR, în funcție de condițiile de funcționare și de compatibilitatea cu mediul.

Elementele magnetice încorporate în piston creează forța de cuplare. Magneții neodimici cu pământuri rare oferă cel mai puternic cuplaj în cel mai mic pachet.

Sistem de transport extern

Căruciorul extern se deplasează pe ghidaje liniare de precizie și suportă sarcina aplicației dumneavoastră. Designul căruciorului afectează rigiditatea sistemului și capacitatea de încărcare.

| Componentă | Opțiuni materiale | Gama de dimensiuni tipice | Caracteristici principale |

|---|---|---|---|

| Corp cilindru | Aluminiu, Anodizat | Alezaj 20-100mm | Rezistent la coroziune |

| Piston intern | Aluminiu, oțel | Se potrivește cu dimensiunea găurii | Design ușor |

| Cărucior extern | Aluminiu, oțel | 50-200mm lungime | Rigiditate ridicată |

| Ghidaje liniare | Oțel călit | Diverse profiluri | Mișcare de precizie |

| Magneți | Neodim | Clasa N42-N52 | Temperatură stabilă |

Integrarea ghidajului liniar

Ghidajele liniare integrate elimină nevoia de sisteme de ghidare externe. Acest lucru economisește spațiu și reduce complexitatea instalării, asigurând în același timp alinierea corectă.

Ghidajele cu rulmenți cu bile oferă cea mai lină funcționare și cea mai mare precizie. Acestea se potrivesc aplicațiilor care necesită o precizie de poziționare de 0,1 mm.

Ghidajele cu rulmenți cu role suportă sarcini mai mari, menținând în același timp o precizie bună. Acestea funcționează bine pentru aplicații grele cu cerințe de precizie moderate.

Ghidajele cu rulmenți glisanți oferă cea mai economică soluție pentru aplicațiile de bază. Acestea oferă performanțe adecvate pentru sarcini simple de poziționare.

Configurația portului pneumatic

Orificiile de aer conectează alimentarea cu aer comprimat la camerele cilindrilor. Dimensionarea orificiilor afectează capacitatea de debit și viteza de funcționare.

Dimensiunile porturilor standard variază de la G1/8 la G1/2, în funcție de dimensiunea alezajului cilindrului. Orificiile mai mari permit o funcționare mai rapidă, dar necesită o capacitate de debit mai mare.

Opțiunile de amplasare a porturilor includ porturi de capăt, porturi laterale sau ambele. Orificiile laterale permit instalații mai compacte în spații înguste.

Sisteme de detectare a poziției

Senzorii magnetici detectează poziția pistonului prin peretele nemagnetic al cilindrului. Comutatoare Reed2 oferă un feedback simplu al poziției pornit/oprit.

Senzori cu efect Hall3 oferă o detectare mai precisă a poziției cu capacitate de ieșire analogică. Acestea permit sisteme de control al poziției în buclă închisă.

Senzorii externi de pe cărucior oferă cea mai mare precizie. Encoderele liniare pot atinge o rezoluție de poziționare de până la micrometri.

Cum funcționează sistemul de cuplare magnetică?

Sistemul de cuplaj magnetic transferă forța pneumatică fără contact fizic, creând o funcționare curată și fără întreținere.

Cuplajul magnetic utilizează magneți puternici de neodim atât în pistonul intern, cât și în căruciorul extern pentru a transfera forța prin peretele nemagnetic al cilindrului, obținând o eficiență de 85-95% fără uzură mecanică.

Principiile câmpului magnetic

Magneții permanenți creează un câmp magnetic care trece prin peretele cilindrului din aluminiu. Atracția magnetică dintre ansamblurile magnetice interne și externe transferă direct forța.

Intensitatea câmpului magnetic scade odată cu distanța. Spațiul de aer dintre magneții interni și externi afectează în mod critic puterea și eficiența cuplării.

Orientarea magneților afectează caracteristicile de cuplare. Magnetizarea radială asigură o cuplare uniformă în jurul circumferinței cilindrului.

Calcularea forței de cuplare

Forța maximă de cuplare depinde de puterea magnetului, de distanța dintre golurile de aer și de proiectarea circuitului magnetic. Sistemele tipice ating o forță de cuplare de 200-2000N.

Eficiența cuplajului variază între 85-95%, în funcție de calitatea proiectului. Sistemele cu eficiență mai mare transferă mai multă forță pneumatică către sarcină.

Factorii de siguranță previn alunecarea cuplajului sub sarcini normale. Protecția la suprasarcină apare atunci când forțele aplicate depășesc capacitatea magnetică a cuplajului.

Efectele temperaturii

Rezistența magneților scade odată cu creșterea temperaturii. Magneții din neodim pierd aproximativ 0,12% putere pe grad Celsius.

Gama de temperaturi de funcționare influențează alegerea clasei de magneți. Calitățile standard funcționează la 80°C, în timp ce calitățile pentru temperaturi ridicate rezistă la 150°C.

Compensarea temperaturii poate fi necesară pentru aplicații critice. Acest lucru asigură performanțe constante în cazul variațiilor de temperatură.

Optimizarea circuitelor magnetice

Designul piesei polului concentrează fluxul magnetic pentru o eficiență maximă a cuplajului. Geometria adecvată a piesei polare crește capacitatea de transfer a forței.

Fierul din spate oferă o cale de întoarcere pentru fluxul magnetic. O grosime adecvată a fierului din spate previne saturația magnetică și menține puterea de cuplare.

Uniformitatea întrefierii asigură un cuplaj constant în jurul cilindrului. Toleranțele de fabricație trebuie să mențină alinierea magnetică corespunzătoare.

Ce face ca cilindrii fără tijă să fie diferiți de cei tradiționali?

Cilindrii fără tijă rezolvă problemele fundamentale care limitează performanța cilindrilor cu tijă tradiționali în sistemele moderne de automatizare.

Cilindrii fără tijă elimină tijele expuse, reducând cerințele de spațiu cu 50%, prevenind acumularea contaminării, eliminând problemele de îndoire și oferind o manevrare superioară a sarcinii laterale prin ghidaje integrate.

Compararea eficienței spațiului

Cilindrii tradiționali necesită spațiu liber pentru extensia completă a tijei plus lungimea corpului cilindrului. Spațiul total necesar este egal cu lungimea cursei plus lungimea cilindrului plus spațiul de siguranță.

Proiectele fără tijă au nevoie doar de lungimea cursei și de distanțe minime între capete. Acest lucru economisește de obicei 40-60% din spațiul de instalare în comparație cu cilindrii tradiționali.

Instalațiile compacte permit o densitate mai mare a mașinilor și o mai bună utilizare a spațiului. Acest lucru are un impact direct asupra capacității de producție și a costurilor instalațiilor.

Rezistența la contaminare

Tijele de piston expuse colectează praf, resturi și materiale de proces. Această contaminare cauzează uzura garniturii, blocarea și eventuala defectare.

Proiectele fără tijă nu au părți mobile expuse. Construcția etanșă previne pătrunderea contaminării și elimină cerințele de curățare.

Aplicațiile de procesare a alimentelor beneficiază în special de rezistența la contaminare. Proiectele etanșate îndeplinesc cerințele stricte de igienă fără modificări.

Avantaje structurale

Cilindrii tradiționali cu cursă lungă suferă de deformarea tijei sub sarcini laterale. Sarcina critică de flambaj este următoarea Formula lui Euler4: Fcr = π²EI/(KL)².

Cilindrii fără tijă elimină complet problemele legate de flambaj. Pistonul intern nu se poate deforma, permițând lungimi de cursă nelimitate în limite practice.

Capacitatea de încărcare laterală crește spectaculos cu ghidajele integrate. Sistemele de ghidare suportă sarcini radiale de până la câteva mii de newtoni.

| Factor de performanță | Cilindru tradițional | Cilindru fără tijă | Îmbunătățire |

|---|---|---|---|

| Spațiu necesar | 2x cursă + corp | Doar cursa 1x | Reducere 50% |

| Lungimea maximă a cursei | 2-3 metri tipic | 6+ metri posibil | 200% creștere |

| Capacitate de încărcare laterală | Foarte limitat | Excelentă | Îmbunătățire de 10 ori |

| Risc de contaminare | Expunere ridicată | Complet sigilat | 95% reducere |

| Frecvența întreținerii | Curățenie săptămânală | Inspecție lunară | 75% reducere |

Capacități de manipulare a încărcăturii

Cilindrii tradiționali necesită ghidaje externe pentru orice sarcină laterală. Acest lucru adaugă costuri, complexitate și cerințe de spațiu la instalare.

Ghidajele integrate în cilindrii fără tijă gestionează sarcinile laterale, momentele și sarcinile excentrice. Acest lucru elimină cerințele de ghidare externă în majoritatea aplicațiilor.

Analiza de încărcare combinată arată că cilindrii fără tijă gestionează mai bine combinațiile complexe de forțe decât modelele tradiționale cu ghidaje externe.

Cum controlați viteza și poziția?

Sistemele de control adecvate asigură funcționarea lină și precisă a toboganului pneumatic fără tijă, îndeplinind în același timp cerințele aplicației dumneavoastră.

Controlați turația cilindrilor fără tijă utilizând supape de control al debitului și regulatoare de presiune, obțineți poziționarea prin diverse tipuri de senzori și implementați servocomanda pentru profiluri de mișcare precise și funcționare în buclă închisă.

Metode de control al vitezei

Supapele de control al debitului reglează debitul de aer care intră și iese din camerele cilindrului. Debitul afectează direct viteza pistonului conform formulei Q = A × V.

Controlul Meter-in restricționează fluxul de aer care intră în cilindru. Acest lucru asigură o accelerație lină și un control bun al vitezei la sarcini variabile.

Controlul Meter-out restricționează fluxul de aer de evacuare din cilindru. Această metodă asigură un control mai bun al sarcinii și o decelerare mai lină.

Controlul fluxului bidirecțional permite ajustarea independentă a vitezei pentru mișcările de extensie și retragere. Acest lucru optimizează durata ciclului pentru diferite condiții de încărcare.

Sisteme de control al presiunii

Regulatoarele de presiune mențin presiunea de funcționare constantă în ciuda variațiilor de alimentare. Presiunea stabilă asigură o putere și o viteză repetabile.

Comutatoarele de presiune oferă un feedback simplu al poziției pe baza presiunilor din cameră. Acestea detectează fiabil condițiile de sfârșit de cursă.

Controlul proporțional al presiunii permite o forță de ieșire variabilă. Acest lucru se potrivește aplicațiilor care necesită diferite niveluri de forță în timpul funcționării.

Tehnologii de detectare a poziției

Comutatoarele magnetice reed detectează poziția pistonului prin pereții cilindrului. Acestea furnizează semnale simple de pornire/oprire pentru controlul de bază al poziției.

Senzorii cu efect Hall oferă feedback analogic de poziție cu o rezoluție mai mare. Acestea permit controlul proporțional al poziției și poziționarea intermediară.

Potențiometrele liniare de pe căruciorul extern oferă feedback continuu al poziției. Acestea se potrivesc aplicațiilor care necesită poziționare precisă.

Encoderele optice oferă cea mai înaltă rezoluție și precizie a poziției. Acestea permit servocontrolul cu o capacitate de poziționare sub-milimetrică.

Integrarea servocontrolului

Servovanele asigură controlul proporțional al debitului pe baza semnalelor electrice de comandă. Acestea permit controlul precis al vitezei și poziției.

Sistemele de control în buclă închisă compară poziția reală cu poziția comandată. Controlul prin reacție menține precizia în ciuda variațiilor de sarcină.

Controlerele de mișcare coordonează mai multe axe și execută profiluri de mișcare complexe. Acestea integrează cilindrii fără tijă în sisteme de automatizare sofisticate.

Integrarea PLC permite coordonarea cu alte funcții ale mașinii. Protocoalele de comunicare standard simplifică integrarea sistemului.

Care sunt diferitele tipuri de mecanisme de transfer al forței?

Diferitele mecanisme de transfer al forței se potrivesc diferitelor aplicații și cerințe de performanță în sistemele de cilindri pneumatici fără tijă.

Cilindrii fără tijă utilizează cuplaje magnetice pentru aplicații curate, sisteme de cabluri pentru forțe mari, mecanisme cu bandă pentru medii dificile și legături mecanice pentru transmiterea forței maxime, fiecare oferind avantaje specifice.

Sisteme de cuplare magnetică

Cuplajul magnetic oferă cea mai curată funcționare, fără nicio conexiune fizică între componentele interne și externe. Acest lucru elimină uzura și întreținerea.

Forța de cuplare variază între 200-2000N, în funcție de dimensiunea și configurația magnetului. Forțele mai mari necesită magneți mai mari și costuri de sistem mai mari.

Protecția la alunecare previne deteriorarea în condiții de suprasarcină. Cuplajul magnetic se dezactivează automat atunci când forțele depășesc limitele de proiectare.

Stabilitatea la temperatură variază în funcție de tipul de magnet selectat. Magneții pentru temperaturi ridicate își mențin performanțele până la o temperatură de funcționare de 150°C.

Transfer de forță prin cablu

Sistemele cu cablu de oțel conectează pistoanele interne la cărucioarele externe prin ieșiri de cablu sigilate. Acestea oferă o capacitate de forță mai mare decât sistemele magnetice.

Materialele cablurilor includ oțel inoxidabil pentru rezistență la coroziune și cablu de avion pentru flexibilitate. Alegerea cablului afectează durata de viață și performanța sistemului.

Sistemele de scripeți redirecționează forțele cablului și pot oferi un avantaj mecanic. Proiectarea corectă a scripeților minimizează frecarea și uzura cablurilor.

Provocările de etanșare există acolo unde cablurile ies din cilindru. Etanșările dinamice trebuie să permită mișcarea cablurilor, prevenind în același timp scurgerile de aer.

Sisteme cu mecanism de bandă

Benzile flexibile din oțel transferă forța prin fante în peretele cilindrului. Acestea suportă cele mai mari forțe și cele mai dure condiții de mediu.

Materialele benzii includ oțel carbon, oțel inoxidabil și aliaje speciale. Alegerea materialului depinde de cerințele de mediu și de forță.

Etanșarea fantei previne scurgerile de aer, permițând în același timp mișcarea benzii. Sistemele avansate de etanșare minimizează scurgerile fără fricțiune excesivă.

Toleranța la contaminare este excelentă, deoarece benzile pot împinge prin resturi. Acest lucru se potrivește aplicațiilor în medii cu praf sau murdare.

Sisteme mecanice de legătură

Conexiunile mecanice directe asigură un transfer pozitiv al forței fără alunecare. Acestea oferă o transmisie maximă a forței, dar o complexitate sporită.

Modelele de legături includ cremalieră și pinion, sisteme de pârghii și mecanisme cu angrenaje. Selecția depinde de cerințele de forță și de constrângerile de spațiu.

Complexitatea etanșării crește cu pătrunderile mecanice prin pereții cilindrului. Pot fi necesare etanșări dinamice multiple.

Cerințele de întreținere sunt mai mari din cauza uzurii mecanice și a necesităților de lubrifiere. Întreținerea regulată menține performanțele optime.

| Tip de transfer | Gama de forțe | Adecvarea mediului | Nivelul de întreținere | Cele mai bune aplicații |

|---|---|---|---|---|

| Magnetic | 200-2000N | Curat, temperatură moderată | Foarte scăzut | Produse alimentare, farmaceutice, electronice |

| Cablu | 500-5000N | Industrie generală | Scăzut | Ambalare, asamblare |

| Banda | 1000-8000N | Dur, contaminat | Moderat | Industria grea, minerit |

| Mecanic | 2000-15000N | Curat, controlat | Înaltă | Aplicații cu forță mare |

Cum se calculează performanța și dimensionarea?

Calculele de performanță precise asigură selectarea corectă a cilindrilor fără tijă și performanța optimă a sistemului pentru aplicația dvs. specifică.

Calculați performanța cilindrului fără tijă utilizând ecuațiile forței (F = P × A × η), calculele vitezei (V = Q/A), analiza accelerației și factorii de eficiență pentru a determina dimensionarea, consumul de aer și performanța preconizată.

Metode de calcul al forței

Forța teoretică este egală cu presiunea aerului înmulțită cu suprafața efectivă a pistonului: F = P × A. Aceasta oferă forța maximă disponibilă în condiții ideale.

Forța efectivă ține seama de pierderile prin frecare și de eficiența cuplajului: F_eff = P × A × η_cuplare × η_fricțiune. Eficiența globală tipică variază între 75-90%.

Analiza sarcinii include greutatea statică, forțele de proces, forțele de accelerație și frecarea. Toate forțele trebuie luate în considerare pentru dimensionarea corectă.

Factorii de siguranță trebuie aplicați la sarcinile calculate. Factorii de siguranță recomandați variază de la 1,5 la 2,5, în funcție de importanța aplicației.

Analiza vitezei și a timpului de ciclu

Viteza cilindrului se raportează la debitul de aer: V = Q/A, unde viteza este egală cu debitul împărțit la suprafața efectivă.

Timpul de accelerare depinde de forța netă și de masa în mișcare: t = (V × m)/F_net. Forțele mai mari permit o accelerare mai rapidă.

Timpul ciclului include fazele de accelerare, viteză constantă și decelerare. Durata totală a ciclului afectează productivitatea și randamentul.

Efectele de amortizare reduc viteza în apropierea capetelor cursei. Distanța de amortizare variază de obicei între 10-50 mm, în funcție de viteză și sarcină.

Calcularea consumului de aer

Consumul de aer pe ciclu este egal cu volumul cilindrului înmulțit cu raportul de presiune: V_air = volumul cilindrului × (P_abs/P_atm).

Consumul total al sistemului include pierderile prin supape, fitinguri și scurgeri. Pierderile adaugă de obicei 20-30% la consumul teoretic.

Dimensionarea compresorului trebuie să facă față cererii de vârf plus pierderilor din sistem. Capacitatea adecvată previne căderile de presiune în timpul funcționării.

Analiza costurilor energetice ajută la justificarea optimizării sistemului. Aerul comprimat costă de obicei $0,02-0,05 pe metru cub.

Optimizarea performanței

Alegerea dimensiunii alezajului echilibrează cerințele de forță cu viteza și consumul de aer. Orificiile mai mari asigură o forță mai mare, dar consumă mai mult aer.

Lungimea cursei afectează costul sistemului și cerințele de spațiu. Cursele mai lungi pot necesita sisteme de ghidare și structuri de montare mai mari.

Optimizarea presiunii de funcționare ia în considerare nevoile de forță și costurile energetice. Presiunile mai mari reduc dimensiunea cilindrilor, dar cresc consumul de energie.

Selectarea sistemului de control se face în funcție de complexitate și de cerințele aplicației. Sistemele simple costă mai puțin, dar oferă o funcționalitate limitată.

Care sunt aplicațiile uzuale pentru glisierele pneumatice fără tijă?

Cilindrii fără tijă excelează în aplicații în care eficiența spațiului, rezistența la contaminare sau cursele lungi sunt factori critici de succes.

Printre aplicațiile comune ale cilindrilor fără tijă se numără utilajele de ambalare, automatizarea asamblării, sistemele de manipulare a materialelor, operațiunile de preluare și plasare și integrarea transportoarelor, unde designul compact și funcționarea fiabilă sunt esențiale.

Aplicații în industria ambalajelor

Liniile de ambalare beneficiază de un design compact și de o funcționare de mare viteză. Glisierele pneumatice fără tijă gestionează eficient poziționarea produselor, manipularea cutiilor de carton și integrarea transportoarelor.

Ambalajele alimentare beneficiază în special de un design rezistent la contaminare. Construcția etanșă îndeplinește cerințele stricte de igienă fără modificări speciale.

Ambalajele farmaceutice necesită o documentație curată de funcționare și validare. Sistemele noastre includ certificate de materiale și pachete de asistență pentru validare.

Liniile de ambalare de mare viteză ating viteze de ciclu de până la 300 pe minut. Piesele mobile ușoare permit accelerarea și decelerarea rapidă.

Sisteme de automatizare a asamblării

Montajul electronic utilizează cilindri fără tijă pentru plasarea componentelor și manipularea PCB-urilor. Funcționarea curată previne contaminarea componentelor electronice sensibile.

Aplicațiile de asamblare auto includ introducerea pieselor, instalarea elementelor de fixare și poziționarea pentru inspecția calității. Fiabilitatea este esențială pentru continuitatea producției.

Asamblarea dispozitivelor medicale necesită poziționare precisă și controlul contaminării. Sistemele validate îndeplinesc cerințele FDA și Cerințe ISO5.

Sistemele de asamblare cu stații multiple coordonează mai mulți cilindri fără tijă pentru operațiuni complexe. Mișcarea sincronizată optimizează timpii de ciclu și calitatea.

Operațiuni de manipulare a materialelor

Sistemele de automatizare a depozitelor utilizează cilindri fără tijă pentru operațiunile de sortare, deviere și poziționare. Funcționarea fiabilă asigură o disponibilitate ridicată a sistemului.

Centrele de distribuție beneficiază de operare la viteză mare și poziționare precisă. Plasarea precisă îmbunătățește eficiența sortării și reduce erorile.

Sistemele de paletizare utilizează mai mulți cilindri fără tijă coordonați pentru formarea straturilor. Poziționarea precisă permite modele optime de paleți.

Sistemele automatizate de depozitare necesită poziționare precisă pentru gestionarea stocurilor. Precizia asigură extragerea și depozitarea corectă a articolelor.

Aplicații Pick-and-Place

Integrarea robotică utilizează cilindri fără tijă pentru axe de mișcare suplimentare. Întinderea extinsă îmbunătățește utilizarea spațiului de lucru și flexibilitatea robotului.

Sistemele ghidate prin vedere combină cilindrii fără tijă cu camere pentru poziționare adaptivă. Acest lucru permite manipularea variațiilor de produs fără reprogramare.

Aplicațiile de picking de mare viteză beneficiază de cărucioare ușoare, care se mișcă rapid. Inerția redusă permite accelerarea rapidă și oprirea precisă.

Aplicațiile de manipulare delicată utilizează profiluri de accelerație controlate. Mișcarea lină previne deteriorarea produselor în timpul operațiunilor de manipulare.

| Domeniu de aplicare | Principalele beneficii | Rata tipică a ciclului | Gama de forțe | Lungimea cursei |

|---|---|---|---|---|

| Ambalaje | Viteză, curățenie | 100-300 cpm | 200-1500N | 100-1000mm |

| Ansamblu | Precizie, fiabilitate | 50-150 cpm | 300-2000N | 50-500mm |

| Manipularea materialelor | Capacitate de încărcare, durabilitate | 20-100 cpm | 500-5000N | 200-2000mm |

| Pick-and-Place | Viteză, precizie | 200-500 cpm | 100-1000N | 50-800mm |

Ce măsuri de întreținere și de depanare sunt necesare?

Întreținerea corespunzătoare asigură funcționarea fiabilă și maximizează durata de viață a sistemului dvs. de cilindru pneumatic fără tijă.

Întreținerea cilindrilor fără tijă include schimbarea periodică a filtrului de aer, lubrifierea ghidajului, inspecția garniturilor, curățarea senzorilor și monitorizarea performanțelor pentru a preveni defecțiunile și a menține funcționarea optimă.

Program de întreținere preventivă

Verificările zilnice includ inspecții vizuale pentru detectarea scurgerilor, zgomotelor neobișnuite sau funcționării neregulate. Detectarea timpurie previne ca problemele minore să se transforme în defecțiuni majore.

Întreținerea săptămânală include inspectarea filtrului de aer și înlocuirea acestuia, dacă este necesar. Aerul curat și uscat este esențial pentru o funcționare fiabilă și o durată lungă de viață a garniturilor.

Întreținerea lunară include lubrifierea ghidului, curățarea senzorului și verificarea performanțelor. Întreținerea regulată menține performanțele optime și previne uzura.

Revizia anuală include înlocuirea garniturilor, inspecția internă și testarea completă a sistemului. Reviziile programate previn defecțiunile neașteptate.

Probleme comune de depanare

Funcționarea lentă indică de obicei un debit de aer limitat sau o presiune scăzută. Verificați filtrele, regulatoarele și setările supapei de control al debitului.

Mișcarea neregulată poate rezulta din aer contaminat, garnituri uzate sau probleme ale senzorilor. Diagnosticarea sistematică identifică cauza principală.

Erorile de poziție pot rezulta din nealinierea senzorului, interferențe magnetice sau alunecarea cuplajului. Diagnosticarea corectă previne reapariția problemelor.

Consumul excesiv de aer indică o scurgere internă sau ineficiența sistemului. Detectarea și repararea scurgerilor restabilesc funcționarea normală.

Proceduri de înlocuire a garniturilor

Înlocuirea garniturii necesită demontarea cilindrului și unelte adecvate. Respectați procedurile producătorului pentru a preveni deteriorarea în timpul service-ului.

Selectarea garniturii depinde de condițiile de funcționare și de compatibilitatea mediului. Utilizați numai garnituri de înlocuire aprobate pentru o funcționare fiabilă.

Instalarea necesită orientarea și lubrifierea corectă a garniturii. Instalarea incorectă cauzează defecțiuni premature și performanțe slabe.

Testarea sistemului după înlocuirea garniturii verifică funcționarea corectă. Testarea performanței asigură succesul reparației.

Monitorizarea performanței

Monitorizarea forței de ieșire detectează degradarea cuplajului sau uzura internă. Testarea regulată identifică problemele înainte de apariția defecțiunilor.

Monitorizarea vitezei evidențiază restricțiile de debit sau problemele de presiune. Monitorizarea consecventă permite întreținerea predictivă.

Testarea preciziei poziției verifică funcționarea senzorului și alinierea sistemului. Calibrarea regulată menține precizia poziționării.

Monitorizarea consumului de aer identifică problemele de eficiență și scurgerile. Analiza tendințelor permite planificarea proactivă a întreținerii.

Concluzie

Ghidajele pneumatice fără tijă asigură o mișcare liniară eficientă din punct de vedere al spațiului și rezistentă la contaminare prin intermediul unei tehnologii avansate de cuplare, ceea ce le face esențiale pentru aplicațiile moderne de automatizare care necesită fiabilitate și performanță.

Întrebări frecvente despre toboganele pneumatice fără tijă

Cum funcționează un cilindru de aer fără tijă?

Un cilindru pneumatic fără tijă funcționează prin utilizarea aerului comprimat pentru a mișca un piston intern conectat la un cărucior extern prin cuplaj magnetic sau legătură mecanică, eliminând tija expusă a pistonului și oferind în același timp o mișcare liniară lină.

Care sunt principalele avantaje ale cilindrilor fără tijă față de cei tradiționali?

Cilindrii fără tijă economisesc spațiul de instalare 50%, rezistă la contaminare datorită designului etanș, suportă lungimi de cursă nelimitate fără îndoire și oferă o capacitate excelentă de încărcare laterală prin intermediul ghidajelor liniare integrate.

Câtă forță poate exercita un cilindru magnetic fără tijă?

Cilindrii magnetici fără tijă furnizează de obicei o forță de 200-2000N, în funcție de dimensiunea orificiului și de configurația magnetului, cu o eficiență de cuplare cuprinsă între 85-95% a forței pneumatice teoretice.

Ce întreținere necesită toboganele pneumatice fără tijă?

Ghidajele pneumatice fără tijă necesită o întreținere minimă, inclusiv schimbarea periodică a filtrului de aer, lubrifierea lunară a ghidajului, inspecția anuală a garniturilor și curățarea senzorului pentru a menține performanța și fiabilitatea optime.

Cilindrii fără tijă pot suporta sarcini și momente laterale?

Da, cilindrii fără tijă excelează la manipularea sarcinilor laterale de până la câteva mii de newtoni și momente prin sistemele lor integrate de ghidare liniară de precizie, eliminând necesitatea ghidajelor externe.

Cum se controlează viteza unui cilindru pneumatic fără tijă?

Controlați turația cilindrului fără tijă cu ajutorul supapelor de control al debitului de pe conductele de alimentare cu aer, cu control de intrare pentru accelerare lină și control de ieșire pentru o mai bună manevrare a sarcinii și decelerare.

Ce aplicații sunt cele mai potrivite pentru glisierele pneumatice fără tijă?

Glisierele pneumatice fără tijă funcționează cel mai bine în utilajele de ambalare, automatizarea asamblării, manipularea materialelor, operațiunile de preluare și plasare și în orice aplicație care necesită eficiență a spațiului, rezistență la contaminare sau lungimi mari ale cursei.

-

Aflați cum se definește și se măsoară Ra (Roughness Average) ca parametru cheie pentru finisarea suprafețelor tehnice. ↩

-

Explorați principiul de funcționare al comutatoarelor reed și modul în care acestea sunt utilizate ca senzori activați magnetic. ↩

-

Înțelegeți fizica efectului Hall și aplicarea acestuia în crearea de senzori de poziție preciși, fără contact. ↩

-

Treceți în revistă derivarea și aplicarea formulei lui Euler pentru calcularea sarcinii critice de flambaj în coloanele structurale. ↩

-

Accesați o prezentare generală a cerințelor ISO pentru sistemele de management al calității în industria dispozitivelor medicale. ↩