Unitățile de producție irosesc anual peste $2,3 milioane de euro din cauza consumului excesiv de aer cauzat de proiectarea necorespunzătoare a garniturilor de etanșare, 52% din cilindri funcționând cu o frecare la rupere de 3-5 ori mai mare decât este necesar, în timp ce 41% se confruntă cu o mișcare neregulată din cauza comportamentul stick-slip1 care reduce precizia de poziționare cu până la 85% și crește dramatic costurile de întreținere. ⚡

Designul garniturii de etanșare a pistonului controlează în mod direct nivelurile de frecare, garniturile moderne cu frecare redusă reducând frecarea la rupere de la 15-25% de forță de operare la doar 3-8%, în timp ce geometria optimizată a garniturii, materialele avansate precum Compuși PTFE2și designul adecvat al canelurilor minimizează frecarea în funcționare la 1-3% din forța sistemului, permițând o mișcare lină, un consum redus de aer și o durată de viață extinsă a cilindrului de peste 10 milioane de cicluri.

Ieri, l-am ajutat pe Marcus, un inginer de întreținere la o fabrică de producție de precizie din Wisconsin, ale cărui cilindri consumau cu 40% mai mult aer decât era de așteptat din cauza garniturilor cu frecare ridicată. După ce a trecut la modelul nostru de garnitură cu frecare redusă Bepto, consumul său de aer a scăzut cu 35%, iar precizia de poziționare s-a îmbunătățit dramatic. 🎯

Tabla de conținut

- Care este diferența dintre frecarea de rupere și frecarea de rulare în cazul garniturilor de etanșare a cilindrilor?

- Cum afectează materialele și geometria garniturilor performanța de frecare?

- Care modele de garnituri oferă cea mai mică frecare pentru aplicații de înaltă performanță?

- Cum puteți optimiza selecția garniturilor pentru a minimiza frecarea totală a sistemului?

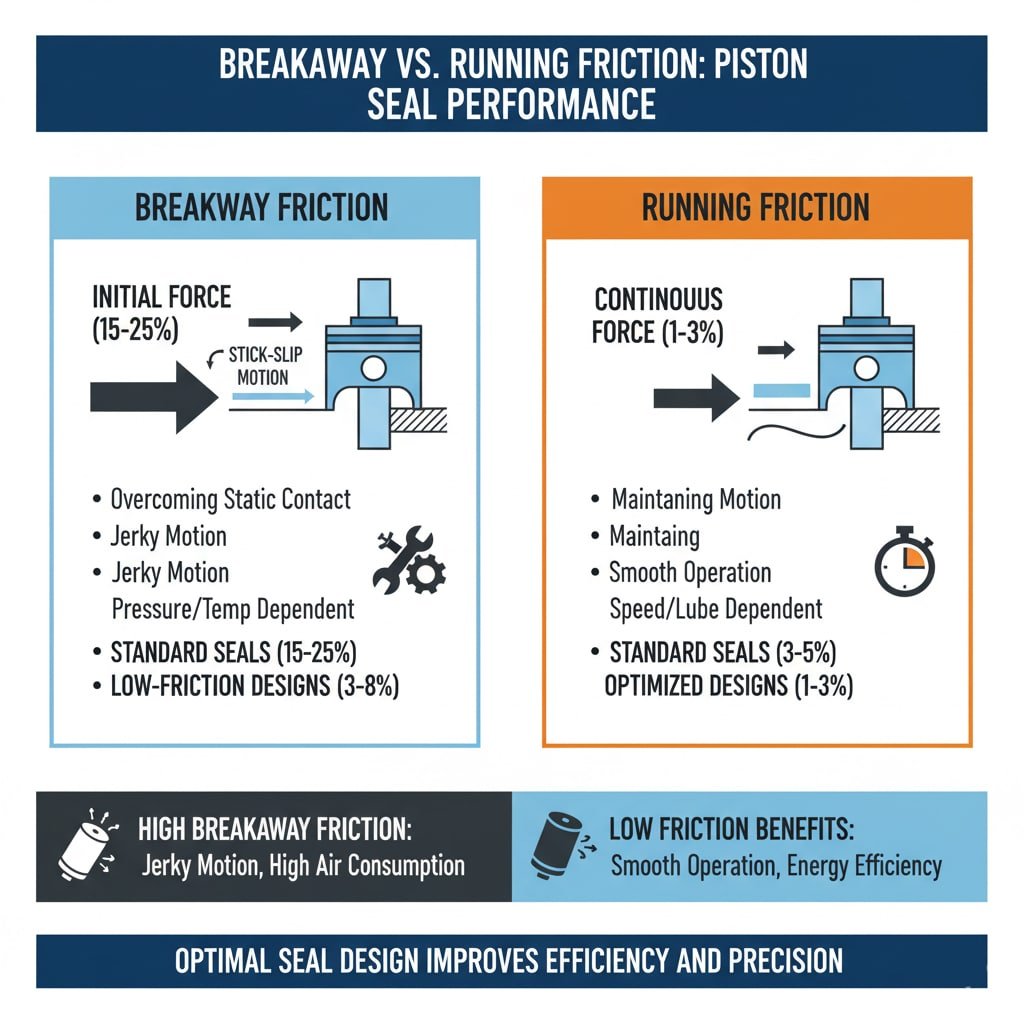

Care este diferența dintre frecarea de rupere și frecarea de rulare în cazul garniturilor de etanșare a cilindrilor?

Înțelegerea diferențelor fundamentale dintre frecarea statică de rupere și frecarea dinamică de rulare permite inginerilor să selecteze modele de garnituri optime pentru cerințe de performanță specifice.

Frecarea de rupere este forța inițială necesară pentru a depăși frecarea statică și pentru a porni mișcarea pistonului, de obicei 15-25% din forța de funcționare cu garnituri standard, dar reductibilă la 3-8% cu modele cu frecare redusă, în timp ce frecarea de funcționare este forța continuă necesară pentru a menține mișcarea la 1-3% din forța sistemului, raportul dintre rupere și funcționare determinând fluiditatea mișcării și eficiența energetică.

Caracteristici de frecare la rupere (Breakaway Friction Characteristics)

Bazele fricțiunii statice:

- Rezistența inițială: Forța necesară pentru a depăși contactul static al garniturii

- Comportamentul stick-slip: Mișcare sacadată din cauza forțelor mari de rupere

- Dependența de presiune: O presiune mai mare crește frecarea de rupere

- Efectele temperaturii: Condițiile reci cresc frecarea statică

Valori tipice de rupere:

| Tip de garnitură | Fricțiune de rupere | Intervalul de presiune | Impactul temperaturii |

|---|---|---|---|

| O-ring standard | 20-25% | 2-8 bar | +50% la 0°C |

| Buză de etanșare | 15-20% | 2-10 bar | +30% la 0°C |

| Compus cu frecare redusă | 5-8% | 2-12 bar | +15% la 0°C |

| PTFE avansată | 3-5% | 2-15 bar | +10% la 0°C |

Proprietăți de frecare la rulare

Comportamentul dinamic al frecării:

- Rezistență continuă: Forța necesară în timpul mișcării

- Dependența de viteză: Frecarea variază cu viteza

- Efecte de lubrifiere: Lubrifierea corespunzătoare reduce frecarea în funcționare

- Caracteristici de uzură: Modificări ale frecării pe durata de viață a garniturii

Compararea performanțelor:

- Etanșări standard: 3-5% fricțiune de rulare

- Proiecte optimizate: 1-3% fricțiune de rulare

- Materiale premium: 0,5-2% frecare de rulare

- Soluții personalizate: <1% pentru aplicații speciale

Impactul asupra performanței sistemului

Probleme ridicate de frecare la rupere:

- Mișcare sacadată: Precizie slabă de poziționare

- Creșterea consumului de aer: Cerințe de presiune mai ridicate

- Reducerea vitezei ciclului: Funcționare mai lentă a sistemului

- Uzură prematură: Stres asupra componentelor sistemului

Fricțiune redusă Beneficii:

- Funcționare lină: Capacitate de poziționare precisă

- Eficiență energetică: Reducerea consumului de aer

- Cicluri mai rapide: Ratele de producție mai ridicate

- Durată de viață extinsă: Uzură redusă a tuturor componentelor

Cum afectează materialele și geometria garniturilor performanța de frecare?

Proprietățile materialelor de etanșare și parametrii geometrici de proiectare influențează în mod direct caracteristicile de frecare, permițând inginerilor să optimizeze performanța pentru aplicații specifice.

Materialele de etanșare influențează frecarea prin energia de suprafață și caracteristicile de deformare, compușii PTFE oferind o frecare cu 60-80% mai mică decât cauciucul standard, în timp ce factorii geometrici precum zona de contact, unghiul buzei de etanșare și designul canelurii afectează frecarea prin controlul distribuției presiunii de contact, combinațiile optimizate realizând coeficienți de frecare3 sub 0,05 în comparație cu 0,15-0,25 pentru modelele standard.

Proprietăți ale materialului Impact

Compararea coeficientului de frecare:

| Tipul de material | Fricțiune statică | Fricțiune dinamică | Intervalul de temperatură | Durabilitate |

|---|---|---|---|---|

| NBR (standard) | 0.20-0.25 | 0.15-0.20 | -20°C până la +80°C | Bun |

| Poliuretan | 0.15-0.20 | 0.10-0.15 | -30°C până la +90°C | Excelentă |

| Compound PTFE | 0.05-0.08 | 0.03-0.05 | -40°C până la +200°C | Foarte bun |

| PTFE avansată | 0.03-0.05 | 0.02-0.03 | -50°C până la +250°C | Excelentă |

Factori de proiectare geometrică

Optimizarea profilului garniturii:

- Zona de contact: Contactul mai mic reduce frecarea

- Unghiul buzelor: Unghiurile optimizate minimizează rezistența

- Raza marginii: Tranzițiile netede reduc turbulențele

- Potrivirea canelurii: Spațiile libere corespunzătoare previn deformarea

Parametrii de proiectare:

| Caracteristică de design | Design standard | Design optimizat | Reducerea frecării |

|---|---|---|---|

| Lățimea de contact | 2-3mm | 0,5-1mm | 40-60% |

| Unghiul buzei | 45-60° | 15-30° | 30-50% |

| Finisaj de suprafață | Ra 1.6μm | Ra 0.4μm | 20-30% |

| Joc de canelură | Potrivire strânsă | Eliberare controlată | 25-35% |

Tehnologii avansate pentru materiale

Compuși de etanșare moderni:

- PTFE umplut: Armătură din fibră de sticlă sau carbon

- Aditivi cu frecare redusă: Disulfură de molibden, grafit

- Materiale hibride: Combinarea beneficiilor multiple ale polimerului

- Formulări personalizate: Adaptat pentru aplicații specifice

Inovația sigiliului Bepto

Proiectele noastre avansate de garnituri prezintă:

- Compuși PTFE patentați cu frecare ultra-redusa

- Profile geometrice optimizate pentru contact minim

- Fabricarea de precizie asigurarea unei performanțe constante

- Materiale specifice aplicațiilor pentru medii solicitante

Care modele de garnituri oferă cea mai mică frecare pentru aplicații de înaltă performanță?

Proiectele moderne de garnituri de etanșare încorporează materiale avansate și geometrii optimizate pentru a obține performanțe de frecare ultra-redusă pentru aplicații solicitante.

Garniturile cu cea mai mică frecare combină geometria asimetrică a buzei4 cu compuși PTFE avansați și suprafețe microtexturate5, atingând o fricțiune de rupere sub 3% și o fricțiune de rulare sub 1%, cu modele specializate, cum ar fi garnituri divizate, configurații încărcate cu arc și construcții din mai multe materiale, care oferă o fricțiune și mai scăzută pentru aplicații critice care necesită poziționare precisă și consum minim de energie.

Tipuri de garnituri cu frecare ultra-redusă

Configurații avansate de etanșare:

| Design de sigiliu | Fricțiune de rupere | Fricțiunea de rulare | Caracteristici principale |

|---|---|---|---|

| Buză asimetrică | 2-4% | 0.8-1.5% | Geometrie de contact optimizată |

| Inel despicat | 1-3% | 0.5-1.0% | Presiune de contact redusă |

| Încărcat cu arc | 3-5% | 1.0-2.0% | Forță de etanșare constantă |

| Multi-componente | 1-2% | 0.3-0.8% | Materiale specializate |

Caracteristici de înaltă performanță

Inovații în materie de design:

- Suprafețe microtexturate: Reduceți suprafața de contact cu 40-60%

- Profile asimetrice: Optimizarea distribuției presiunii

- Lubrifiere integrată: Reducerea frecării încorporată

- Construcție modulară: Componente de uzură înlocuibile

Îmbunătățirea performanței:

- Tratamente de suprafață: Reducerea coeficientului de frecare

- Producție de precizie: Eliminarea punctelor înalte

- Materiale de calitate: Performanță consecventă

- Testare riguroasă: Date de performanță verificate

Soluții pentru aplicații specifice

Aplicații de poziționare de precizie:

- Aderență extrem de redusă: <1% fricțiune de desprindere

- Performanță consecventă: Variație minimă de-a lungul duratei de viață

- Rezoluție înaltă: Micro mișcări fluide

- Durată lungă de viață: >10 milioane de cicluri

Aplicații de mare viteză:

- Frecare minimă la rulare: <0,5% la viteze de funcționare

- Stabilitatea temperaturii: Performanță menținută la viteze mari

- Rezistență la uzură: Durată de viață extinsă

- Amortizarea vibrațiilor: Funcționare fără probleme

Dezvoltarea sigiliilor personalizate

La Bepto, dezvoltăm etanșări personalizate pentru cerințe extreme:

- Analiza aplicațiilor pentru a determina modelul optim

- Dezvoltarea prototipului cu testarea performanței

- Validarea producției asigurarea coerenței calității

- Sprijin continuu pentru optimizarea performanței

Lisa, inginer de proiectare la un producător de echipamente semiconductoare din California, avea nevoie de o poziționare ultraprecisă cu o frecare minimă. Designul nostru personalizat de etanșare Bepto a obținut o fricțiune de rupere <1%, permițând echipamentului ei să îndeplinească cerințele de poziționare la nivel nanometric. 🔬

Cum puteți optimiza selecția garniturilor pentru a minimiza frecarea totală a sistemului?

Optimizarea selecției garniturilor necesită o analiză sistematică a cerințelor aplicației, a condițiilor de funcționare și a priorităților de performanță pentru a obține o frecare totală minimă a sistemului.

Optimizarea fricțiunii totale a sistemului implică analizarea tuturor surselor de fricțiune, inclusiv a garniturilor de piston (40-60% din total), a garniturilor de tijă (20-30%), a elementelor de ghidare (15-25%) și selectarea combinațiilor de garnituri care minimizează frecarea cumulativă, menținând în același timp performanța de etanșare, optimizarea corespunzătoare reducând frecarea totală a sistemului cu 50-70% și consumul de aer cu 30-50% în comparație cu pachetele de garnituri standard.

Analiza frecării sistemului

Defalcarea surselor de fricțiune:

| Componentă | Contribuția frecării | Potențial de optimizare | Impactul asupra performanței |

|---|---|---|---|

| Garnituri de etanșare a pistonului | 40-60% | Înaltă | Netezimea mișcării |

| Etanșări tijă | 20-30% | Mediu | Scurgere vs. frecare |

| Bucșe de ghidare | 15-25% | Mediu | Stabilitatea alinierii |

| Componente interne | 5-15% | Scăzut | Eficiență globală |

Metodologie de selecție

Procesul de optimizare:

- Definirea cerințelor: Viteză, precizie, presiune, mediu

- Analizați condițiile de încărcare: Forțe, presiuni, temperaturi

- Evaluați opțiunile de etanșare: Materiale, modele, configurații

- Calculați frecarea totală: Suma tuturor surselor de fricțiune

- Validarea performanței: Testare și verificare

Priorități de performanță:

| Tip de aplicație | Principala preocupare | Selecția sigiliilor Focus |

|---|---|---|

| Poziționare de precizie | Sticțiune | Frecare ultra-redusa la desprindere |

| Ciclism de mare viteză | Eficiență | Frecare minimă la rulare |

| Serviciu intensiv | Durabilitate | Frecare/durată de viață echilibrată |

| Sensibil la costuri | Economie | Performanță/cost optimizat |

Strategii de reducere a frecării

Abordare sistematică:

- Îmbunătățirea materialului de etanșare: Compuși avansați

- Optimizarea geometriei: Zone de contact reduse

- Tratamente de suprafață: Acoperiri care reduc frecarea

- Îmbunătățirea lubrifierii: Livrare îmbunătățită a lubrifiantului

- Integrarea sistemului: Selecția coordonată a componentelor

Validarea performanței

Metode de testare:

- Măsurarea frecării: Cuantificarea performanței reale

- Testarea ciclului: Verificarea consecvenței pe termen lung

- Teste de mediu: Confirmați performanța de temperatură/presiune

- Validarea câmpului: Verificarea performanței în lumea reală

Servicii de optimizare Bepto

Oferim optimizarea completă a fricțiunii:

- Analiza sistemului identificarea tuturor surselor de fricțiune

- Ghid de selecție a garniturilor bazate pe metodologii dovedite

- Dezvoltarea sigiliilor personalizate pentru cerințe extreme

- Testarea performanței validarea rezultatelor optimizării

David, manager de proiect la o companie de echipamente de procesare a alimentelor din Texas, se confrunta cu performanțe inconsecvente ale cilindrilor. Optimizarea sistemului nostru Bepto i-a redus frecarea totală cu 65%, îmbunătățind calitatea produselor și reducând întreținerea cu 40%. 🍕

Concluzie

Proiectarea corectă a garniturii de etanșare a pistonului are un impact semnificativ asupra frecării sistemului, garniturile moderne cu frecare redusă reducând frecarea de rupere și de funcționare, îmbunătățind în același timp precizia poziționării, eficiența energetică și performanța generală a sistemului.

Întrebări frecvente despre designul și frecarea garniturii pistonului

Î: Care este cel mai eficient mod de a reduce frecarea de rupere în cilindrii existenți?

Cea mai eficientă abordare este trecerea la materiale de etanșare cu frecare redusă, cum ar fi compușii PTFE avansați, care pot reduce frecarea de rupere cu 60-80%. Acest lucru necesită adesea modificări minime ale cilindrilor existenți, oferind în același timp îmbunătățiri imediate ale performanței.

Î: Cum știu dacă frecarea cilindrului meu este prea mare pentru aplicația mea?

Semnele unei fricțiuni excesive includ mișcări sacadate, poziționare inconsecventă, consum de aer mai mare decât cel preconizat și timpi de ciclu lenți. Dacă forța de detașare depășește 10% din forța de operare sau aveți un comportament stick-slip, este necesară optimizarea fricțiunii.

Î: Pot etanșările cu frecare redusă să mențină performanțe de etanșare adecvate?

Da, etanșările moderne cu frecare redusă sunt proiectate pentru a menține o etanșare excelentă, minimizând în același timp frecarea. Materialele avansate și geometriile optimizate asigură atât frecare redusă, cât și etanșare fiabilă pentru milioane de cicluri, atunci când sunt selectate corespunzător pentru aplicație.

Î: Care este perioada tipică de recuperare a investiției pentru actualizarea la garnituri cu frecare redusă?

Majoritatea aplicațiilor se amortizează în termen de 6-18 luni prin reducerea consumului de aer, creșterea productivității și reducerea costurilor de întreținere. Aplicațiile cu ciclu mare de funcționare se amortizează adesea în 3-6 luni datorită economiilor semnificative de energie.

Î: Cum se modifică frecarea garniturii de-a lungul duratei de viață a cilindrului?

Garniturile de etanșare cu frecare redusă bine proiectate mențin performanțe constante pe parcursul duratei lor de viață, frecarea crescând de obicei cu doar 10-20% înainte de a fi necesară înlocuirea. În cazul etanșărilor de proastă calitate, frecarea poate crește cu 100-200%, indicând necesitatea înlocuirii imediate.

-

Învățați despre fenomenul stick-slip și modul în care acesta provoacă mișcări sacadate în sistemele mecanice. ↩

-

Descoperiți proprietățile compușilor PTFE și de ce sunt utilizați în aplicații cu frecare redusă. ↩

-

Explorați conceptul de coeficient de frecare și metodele utilizate pentru măsurarea acestuia. ↩

-

Înțelegeți principiile de proiectare din spatele garniturilor cu buze asimetrice și modul în care acestea optimizează performanța de etanșare. ↩

-

Citiți un ghid detaliat despre modul în care suprafețele microtexturate pot reduce semnificativ frecarea. ↩