Sunteți pregătiți pentru revoluția hidrogenului în sistemele pneumatice? Pe măsură ce lumea trece la hidrogen ca sursă de energie curată, tehnologiile pneumatice tradiționale se confruntă cu provocări și oportunități fără precedent. Mulți ingineri și proiectanți de sisteme descoperă că abordările convenționale ale proiectării cilindrilor pneumatici pur și simplu nu pot satisface cerințele unice ale mediilor cu hidrogen.

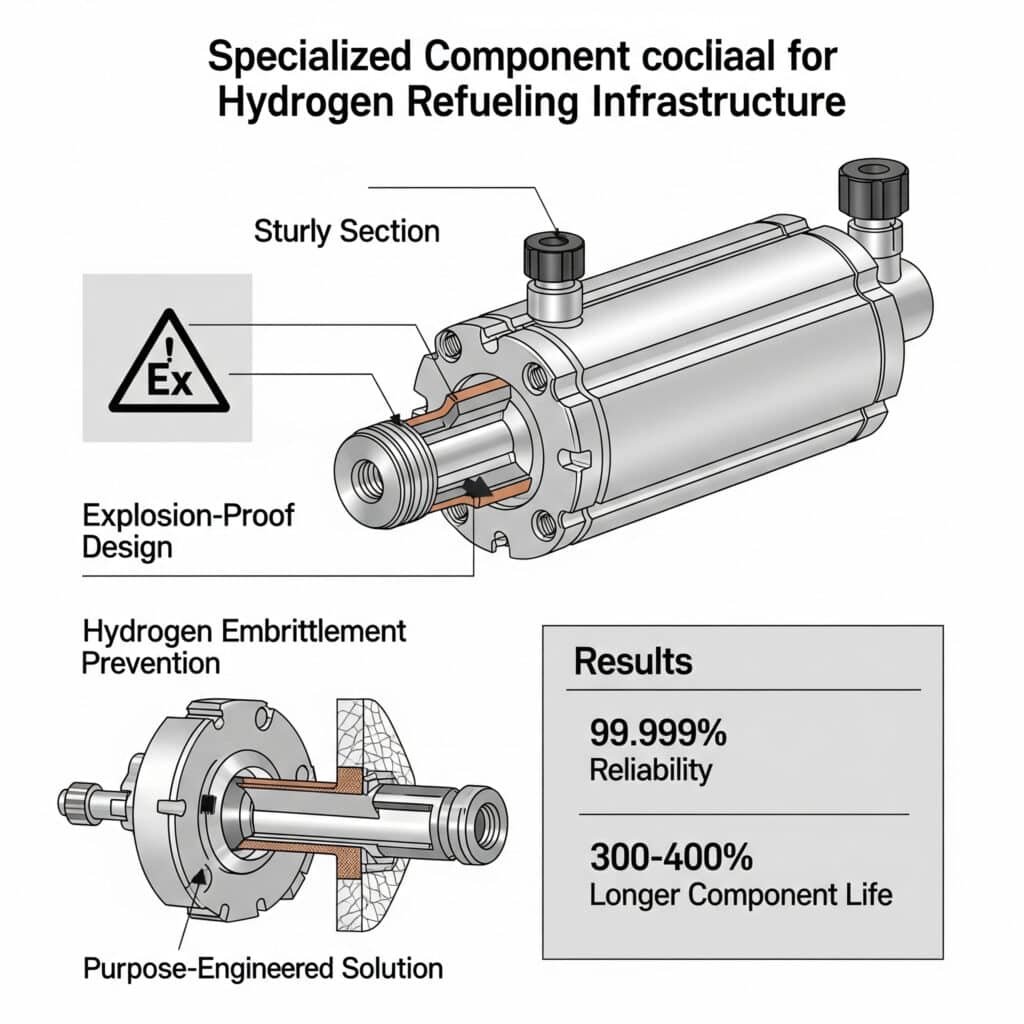

Revoluția hidrogenului în sistemele pneumatice necesită modele specializate rezistente la explozii, sisteme complete fragilizarea hidrogenului1 strategii de prevenire și soluții special concepute pentru infrastructura de realimentare cu hidrogen - oferind fiabilitate operațională de 99,999% în medii cu hidrogen și prelungind durata de viață a componentelor cu 300-400% comparativ cu sistemele convenționale.

Am consultat recent un important producător de stații de alimentare cu hidrogen care se confrunta cu defecțiuni catastrofale ale componentelor pneumatice standard. După implementarea soluțiilor specializate compatibile cu hidrogenul pe care le voi prezenta mai jos, aceștia au obținut zero defecțiuni ale componentelor pe parcursul a 18 luni de funcționare continuă, au redus intervalele de întreținere cu 67% și au redus costul total de proprietate cu 42%. Aceste rezultate sunt realizabile pentru orice organizație care abordează în mod corespunzător provocările unice ale aplicațiilor pneumatice cu hidrogen.

Tabla de conținut

- Ce principii de proiectare rezistente la explozii sunt esențiale pentru sistemele pneumatice cu hidrogen?

- Cum poate fi prevenită fragilizarea hidrogenului în componentele pneumatice?

- Ce soluții specializate pentru cilindri transformă performanța stațiilor de alimentare cu hidrogen?

- Concluzie

- Întrebări frecvente despre sistemele pneumatice cu hidrogen

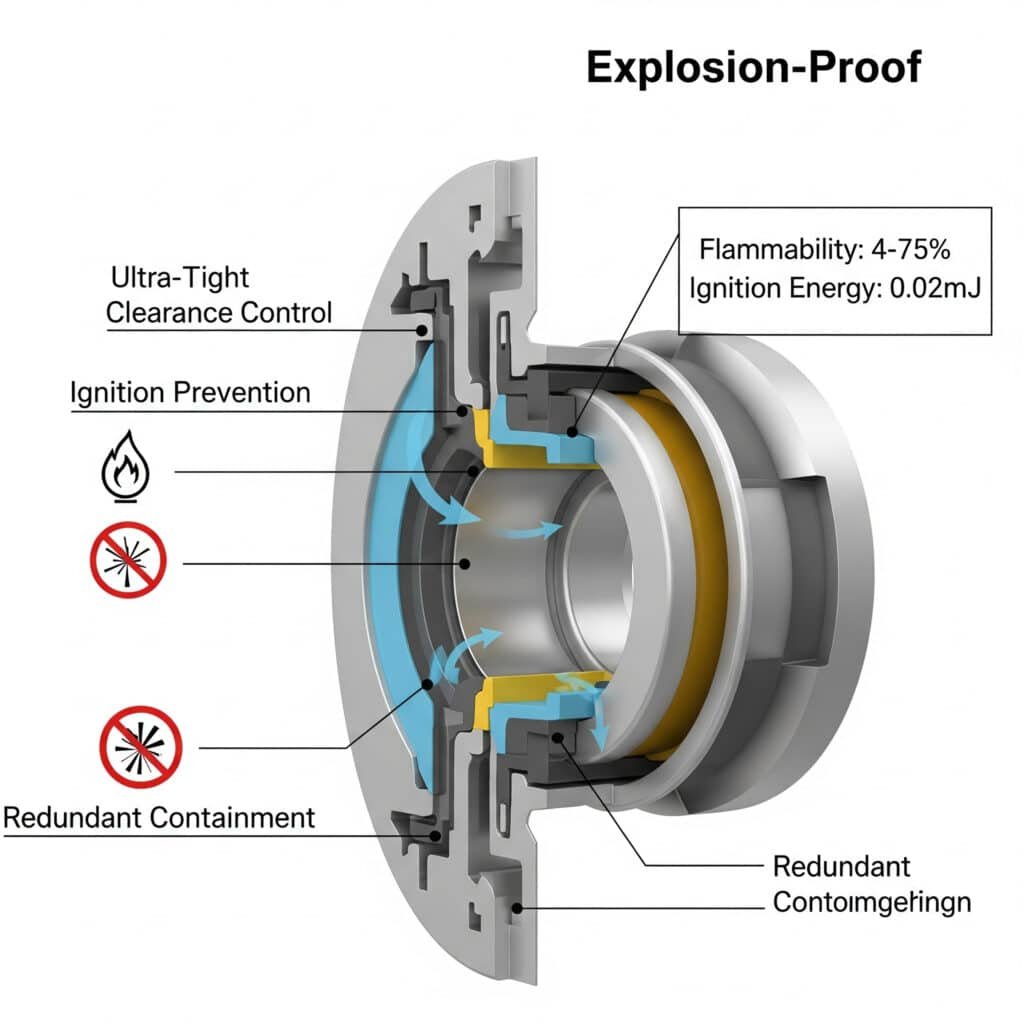

Ce principii de proiectare rezistente la explozii sunt esențiale pentru sistemele pneumatice cu hidrogen?

Proprietățile unice ale hidrogenului creează riscuri de explozie fără precedent care necesită abordări de proiectare specializate, mult peste metodologiile convenționale de protecție împotriva exploziilor.

Proiectarea eficientă antiexplozie a hidrogenului combină un control ultra-stret al spațiului liber, o prevenire specializată a aprinderii și strategii redundante de izolare - permițând funcționarea în siguranță cu intervalul de inflamabilitate extrem de larg al hidrogenului (4-75%) și energia de aprindere extrem de scăzută (0,02mJ), menținând în același timp performanța și fiabilitatea sistemului.

După ce am proiectat sisteme pneumatice pentru aplicații cu hidrogen în mai multe industrii, am constatat că majoritatea organizațiilor subestimează diferențele fundamentale dintre hidrogen și atmosferele explozive convenționale. Cheia este punerea în aplicare a unei abordări cuprinzătoare de proiectare care abordează caracteristicile unice ale hidrogenului, mai degrabă decât simpla adaptare a modelelor convenționale antiexplozive.

Cadru cuprinzător de protecție împotriva exploziei hidrogenului

Un proiect eficient de protecție împotriva exploziilor de hidrogen include aceste elemente esențiale:

1. Eliminarea sursei de aprindere

Prevenirea aprinderii în atmosfera extrem de sensibilă a hidrogenului:

Prevenirea mecanică a scânteii

- Optimizarea lichidării:

Distanțe de rulare extrem de strânse (<0,05 mm)

Caracteristici de aliniere de precizie

Compensarea expansiunii termice

Menținerea dinamică a clearance-ului

- Selectarea materialului:

Combinații de materiale care nu scânteiază

Perechi de aliaje specializate

Acoperiri și tratamente de suprafață

Optimizarea coeficientului de frecareControl electric și static

- Gestionarea electricității statice:

Sistem cuprinzător de împământare

Materiale disipative statice

Strategii de control al umidității

Metode de neutralizare a încărcăturii

- Proiectare electrică:

Circuite cu siguranță intrinsecă2 (categoria Ia)

Design cu consum foarte scăzut de energie

Componente specializate pentru hidrogen

Metode de protecție redundanteStrategia de gestionare termică

- Prevenirea suprafețelor fierbinți:

Monitorizarea și limitarea temperaturii

Îmbunătățirea disipării căldurii

Tehnici de izolare termică

Principii de proiectare pentru rularea la rece

- Controlul compresiei adiabatice:

Căi de decompresie controlate

Limitarea raportului de presiune

Integrarea radiatorului

Sisteme de siguranță activate de temperatură

2. Izolarea și gestionarea hidrogenului

Controlul hidrogenului pentru a preveni concentrațiile explozive:

Optimizarea sistemului de etanșare

- Design de etanșare specific hidrogenului:

Materiale specializate compatibile cu hidrogenul

Arhitectură de etanșare cu mai multe bariere

Compuși rezistenți la permeabilitate

Optimizarea compresiei

- Strategie dinamică de etanșare:

Garnituri de etanșare specializate pentru tije

Sisteme de ștergere redundante

Modele alimentate prin presiune

Mecanisme de compensare a uzuriiDetectarea și gestionarea scurgerilor

- Integrarea detecției:

Senzori de hidrogen distribuiți

Sisteme de monitorizare a debitului

Detectarea scăderii presiunii

Detectarea acustică a scurgerilor

- Mecanisme de răspuns:

Sisteme automate de izolare

Strategii de ventilare controlată

Integrarea opririi de urgență

Stări implicite de siguranțăSisteme de ventilație și diluție

- Ventilație activă:

Flux de aer pozitiv continuu

Ratele de schimb de aer calculate

Monitorizarea performanței ventilației

Sisteme de ventilație de rezervă

- Diluare pasivă:

Căi de ventilație naturală

Prevenirea stratificării

Prevenirea acumulării de hidrogen

Proiecte care favorizează difuzarea

3. Toleranța la defecțiuni și gestionarea defecțiunilor

Asigurarea siguranței chiar și în cazul defectării componentelor sau a sistemului:

Arhitectură tolerantă la erori

- Implementarea redundanței:

Redundanța componentelor critice

Abordări tehnologice diverse

Sisteme de siguranță independente

Nu există defecțiuni de mod comun

- Gestionarea degradării:

Reducerea grațioasă a performanței

Indicatori de avertizare timpurie

Declanșatoare de întreținere predictivă

Punerea în aplicare a pachetului operațional de siguranțăSisteme de gestionare a presiunii

- Protecție la suprapresiune:

Sisteme de evacuare cu mai multe trepte

Monitorizarea dinamică a presiunii

Opriri activate prin presiune

Arhitectură de ajutor distribuită

- Control de depresurizare:

Căi de eliberare controlate

Depresurizare cu rată limitată

Prevenirea muncii la rece

Gestionarea energiei de expansiuneIntegrarea răspunsului în caz de urgență

- Detectare și notificare:

Sisteme de avertizare rapidă

Arhitectură de alarmă integrată

Capacități de monitorizare la distanță

Detectarea predictivă a anomaliilor

- Automatizarea răspunsului:

Răspunsuri autonome în materie de siguranță

Strategii de intervenție diferențiate

Capacități de izolare a sistemului

Protocoale de tranziție de stare sigure

Metodologie de implementare

Pentru a pune în aplicare un proiect eficient de protecție împotriva exploziilor de hidrogen, urmați această abordare structurată:

Etapa 1: Evaluarea cuprinzătoare a riscurilor

Începeți cu o înțelegere aprofundată a riscurilor specifice hidrogenului:

Analiza comportamentului hidrogenului

- Înțelegerea proprietăților unice:

Interval de inflamabilitate extrem de larg (4-75%)

Energie de aprindere foarte scăzută (0,02mJ)

Viteză mare a flăcării (până la 3,5 m/s)

Caracteristici de flacără invizibilă

- Analizați riscurile specifice aplicațiilor:

Domenii de presiune de funcționare

Variații de temperatură

Scenarii de concentrație

Condiții de detențieEvaluarea interacțiunii sistemului

- Identificați interacțiunile potențiale:

Probleme de compatibilitate a materialelor

Posibilități de reacție catalitică

Influențe de mediu

Variații operaționale

- Analizați scenariile de eșec:

Moduri de defectare a componentelor

Secvențe de funcționare defectuoasă a sistemului

Impactul evenimentelor externe

Posibilități de erori de întreținereConformitatea cu reglementările și standardele

- Identificați cerințele aplicabile:

Seria ISO/IEC 80079

Codul NFPA 2 privind tehnologiile hidrogenului

Reglementări regionale privind hidrogenul

Standarde specifice industriei

- Determinați nevoile de certificare:

Niveluri necesare de integritate a siguranței

Documentația privind performanța

Cerințe de testare

Verificarea continuă a conformității

Etapa 2: Elaborarea proiectului integrat

Creați un design cuprinzător care să abordeze toți factorii de risc:

Dezvoltarea arhitecturii conceptuale

- Stabilirea filozofiei de proiectare:

Abordare de apărare în profunzime

Mai multe straturi de protecție

Sisteme de siguranță independente

Principii inerent sigure

- Definirea arhitecturii de siguranță:

Metode de protecție primară

Abordarea izolării secundare

Strategia de monitorizare și detectare

Integrarea răspunsului în caz de urgențăProiectarea detaliată a componentelor

- Dezvoltarea de componente specializate:

Etanșări compatibile cu hidrogenul

Elemente mecanice fără scântei

Materiale disipative statice

Caracteristici de management termic

- Implementați elemente de siguranță:

Mecanisme de reducere a presiunii

Dispozitive de limitare a temperaturii

Sisteme de reținere a scurgerilor

Metode de detectare a defecțiunilorIntegrarea și optimizarea sistemului

- Integrarea sistemelor de siguranță:

Interfețe ale sistemului de control

Rețea de monitorizare

Integrarea alarmei

Conexiuni de răspuns în caz de urgență

- Optimizarea designului general:

Echilibrarea performanței

Accesibilitatea întreținerii

Raportul cost-eficacitate

Îmbunătățirea fiabilității

Etapa 3: Validare și certificare

Verificați eficiența proiectului prin teste riguroase:

Testarea la nivel de componentă

- Verificați compatibilitatea materialelor:

Testarea expunerii la hidrogen

Măsurarea permeabilității

Compatibilitate pe termen lung

Teste de îmbătrânire accelerată

- Validați elementele de siguranță:

Verificarea prevenirii aprinderii

Eficacitatea izolării

Testarea gestionării presiunii

Validarea performanței termiceValidarea la nivel de sistem

- Efectuați teste integrate:

Verificarea funcționării normale

Testarea stării de defecțiune

Testarea variațiilor de mediu

Evaluarea fiabilității pe termen lung

- Efectuați validarea siguranței:

Testarea modului de defectare

Verificarea răspunsului în caz de urgență

Validarea sistemului de detecție

Evaluarea capacității de recuperareCertificare și documentație

- Finalizarea procesului de certificare:

Testare terță parte

Revizuirea documentației

Verificarea conformității

Eliberarea certificatului

- Elaborarea unei documentații complete:

Documentația de proiectare

Rapoarte de testare

Cerințe de instalare

Proceduri de întreținere

Aplicație din lumea reală: Sistemul de transport al hidrogenului

Unul dintre cele mai reușite proiecte de protecție împotriva exploziilor de hidrogen a fost realizat pentru un producător de sisteme de transport cu hidrogen. Provocările lor au inclus:

- Operarea comenzilor pneumatice cu hidrogen 99,999%

- Variații extreme de presiune (1-700 bar)

- Interval larg de temperatură (-40°C până la +85°C)

- Cerința de toleranță la zero defecțiuni

Am implementat o abordare cuprinzătoare, rezistentă la explozii:

Evaluarea riscurilor

- Comportamentul hidrogenului analizat în intervalul de funcționare

- Identificarea a 27 de scenarii potențiale de aprindere

- Parametrii critici de siguranță determinați

- Cerințe de performanță stabiliteImplementarea proiectului

- A dezvoltat un design specializat al cilindrilor:

Distanțe ultra-precise (<0,03mm)

Sistem de etanșare cu mai multe bariere

Control static cuprinzător

Gestionarea integrată a temperaturii

- Implementarea arhitecturii de siguranță:

Monitorizare triplu redundantă

Sistem de ventilație distribuită

Capacități de izolare automată

Caracteristici de degradare grațioasăValidare și certificare

- A efectuat teste riguroase:

Compatibilitatea hidrogenului la nivel de componentă

Performanța sistemului în întreaga gamă de funcționare

Răspuns în caz de defecțiune

Verificarea fiabilității pe termen lung

- Obținerea certificării:

Aprobare pentru atmosferă de hidrogen Zona 0

Nivel de integritate a siguranței SIL 3

Certificarea siguranței transportului

Verificarea conformității internaționale

Rezultatele au transformat fiabilitatea sistemului lor:

| Metric | Sistem convențional | Sistem optimizat pentru hidrogen | Îmbunătățire |

|---|---|---|---|

| Evaluarea riscului de aprindere | 27 scenarii | 0 scenarii cu controale adecvate | Atenuare completă |

| Sensibilitate de detectare a scurgerilor | 100 ppm | 10 ppm | Îmbunătățire de 10× |

| Timpul de răspuns la defecțiuni | 2-3 secunde | <250 milisecunde | 8-12× mai rapid |

| Disponibilitatea sistemului | 99.5% | 99.997% | Îmbunătățirea fiabilității cu 10× |

| Interval de întreținere | 3 luni | 18 luni | Reducere de 6× a întreținerii |

Ideea cheie a fost recunoașterea faptului că protecția împotriva exploziilor de hidrogen necesită o abordare fundamental diferită față de proiectarea convențională antideflagrantă. Prin punerea în aplicare a unei strategii cuprinzătoare care a abordat proprietățile unice ale hidrogenului, au reușit să obțină siguranță și fiabilitate fără precedent într-o aplicație extrem de dificilă.

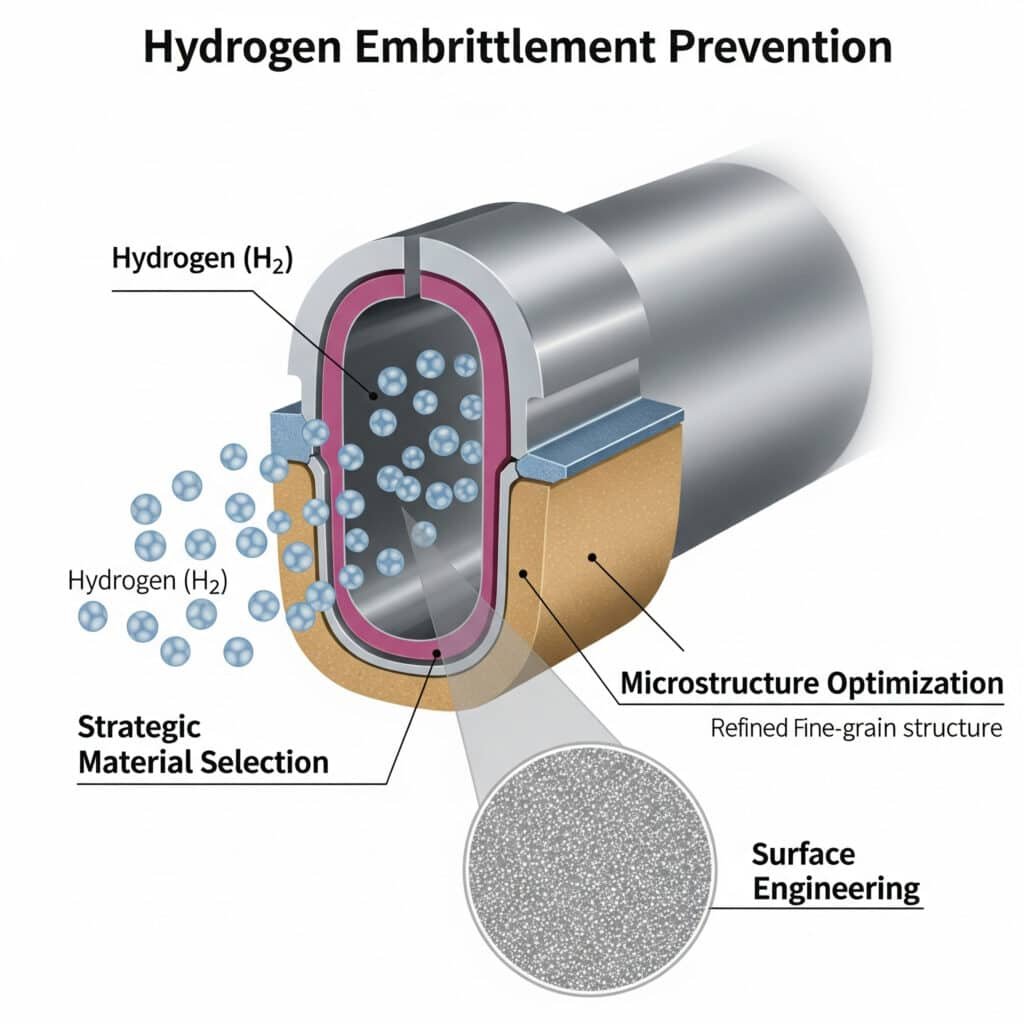

Cum poate fi prevenită fragilizarea hidrogenului în componentele pneumatice?

Fragilizarea hidrogenului reprezintă unul dintre cele mai insidioase și provocatoare mecanisme de defectare în sistemele pneumatice cu hidrogen, necesitând strategii de prevenire specializate dincolo de selecția convențională a materialelor.

Prevenirea eficientă a fragilizării prin hidrogen combină selecția strategică a materialelor, optimizarea microstructurii și ingineria cuprinzătoare a suprafețelor - permițând integritatea pe termen lung a componentelor în medii cu hidrogen, menținând în același timp proprietățile mecanice critice și asigurând o durată de viață previzibilă.

După ce am abordat problema fragilizării cauzate de hidrogen în diverse aplicații, am constatat că majoritatea organizațiilor subestimează natura omniprezentă a mecanismelor de deteriorare cauzate de hidrogen și natura dependentă de timp a degradării. Cheia constă în punerea în aplicare a unei strategii de prevenire pe mai multe niveluri care abordează toate aspectele interacțiunii cu hidrogenul, mai degrabă decât simpla selectare a materialelor "rezistente la hidrogen".

Cadru cuprinzător de prevenire a fragilizării hidrogenului

O strategie eficientă de prevenire a fragilizării hidrogenului include aceste elemente esențiale:

1. Selectarea și optimizarea strategică a materialelor

Alegerea și optimizarea materialelor pentru rezistența la hidrogen:

Strategia de selecție a aliajului

- Evaluarea susceptibilității:

Susceptibilitate ridicată: Oțeluri cu rezistență ridicată (>1000 MPa)

Susceptibilitate moderată: Oțeluri cu rezistență medie, unele oțeluri inoxidabile

Susceptibilitate scăzută: Aliaje de aluminiu, inox austenitic cu rezistență redusă

Susceptibilitate minimă: Aliaje de cupru, aliaje specializate de hidrogen

- Optimizarea compoziției:

Optimizarea conținutului de nichel (>8% în inox)

Controlul distribuției cromului

Adaosuri de molibden și azot

Gestionarea oligoelementelorIngineria microstructurii

- Controlul fazei:

Structură austenitică3 maximizare

Minimizarea conținutului de ferită

Eliminarea martensitei

Optimizarea austenitei reținute

- Optimizarea structurii grăunților:

Dezvoltarea structurii granulelor fine

Ingineria limitelor de grăunți

Controlul distribuției precipitațiilor

Gestionarea densității dislocăriiEchilibrarea mecanică a proprietăților

- Optimizarea rezistenței-ductibilității:

Limite de elasticitate controlate

Conservarea ductilității

Îmbunătățirea rezistenței la fractură

Întreținerea rezistenței la impact

- Gestionarea stării de stres:

Minimizarea stresului rezidual

Eliminarea concentrării tensiunilor

Controlul gradientului de stres

Îmbunătățirea rezistenței la oboseală

2. Inginerie de suprafață și sisteme de barieră

Crearea de bariere eficiente împotriva hidrogenului și protecția suprafețelor:

Selectarea tratamentului de suprafață

- Sisteme de acoperire bariere:

Acoperiri ceramice PVD

Carbon similar cu diamantul CVD

Suprafețe metalice specializate

Sisteme compozite multistrat

- Modificarea suprafeței:

Straturi de oxidare controlată

Nitrurare și carburare

Shot peening și călire

Pasivare electrochimicăOptimizarea barierelor de permeabilitate

- Factorii de performanță ai barierelor:

Minimizarea difuzivității hidrogenului

Reducerea solubilității

Tortuozitatea căii de permeare

Tehnica amplasării capcanelor

- Abordări de punere în aplicare:

Bariere de compoziție în gradient

Interfețe nanostructurate

Interlaiere bogate în capcane

Sisteme de barieră multifaziceGestionarea interfețelor și a marginilor

- Protecția zonelor critice:

Tratarea marginilor și colțurilor

Protecția zonei de sudură

Etanșarea filetului și a conexiunii

Continuitatea barierei de interfață

- Prevenirea degradării:

Rezistența la deteriorarea stratului de acoperire

Capacități de autovindecare

Îmbunătățirea rezistenței la uzură

Protecția mediului

3. Strategia operațională și monitorizarea

Gestionarea condițiilor operaționale pentru a minimiza fragilizarea:

Strategia de control al expunerii

- Gestionarea presiunii:

Protocoale de limitare a presiunii

Minimizarea ciclismului

Presurizare cu rată controlată

Reducerea presiunii parțiale

- Optimizarea temperaturii:

Controlul temperaturii de funcționare

Limitarea ciclurilor termice

Prevenirea muncii la rece

Gestionarea gradientului de temperaturăProtocoale de gestionare a stresului

- Controlul încărcării:

Limitarea tensiunii statice

Optimizarea dinamică a încărcării

Restricția amplitudinii tensiunii

Gestionarea timpului de ședere

- Interacțiunea cu mediul:

Prevenirea efectului sinergetic

Eliminarea cuplajului galvanic

Limitarea expunerii la substanțe chimice

Controlul umiditățiiImplementarea monitorizării stării

- Monitorizarea degradării:

Evaluarea periodică a proprietății

Evaluare nedistructivă

Analiză predictivă

Indicatori de avertizare timpurie

- Gestionarea vieții:

Stabilirea criteriilor de pensionare

Programarea înlocuirii

Urmărirea ratei de degradare

Predicția duratei de viață rămase

Metodologie de implementare

Pentru a implementa o prevenire eficientă a fragilizării hidrogenului, urmați această abordare structurată:

Etapa 1: Evaluarea vulnerabilității

Începeți cu înțelegerea completă a vulnerabilității sistemului:

Analiza criticității componentelor

- Identificați componentele critice:

Elemente care conțin presiune

Componente puternic solicitate

Aplicații de încărcare dinamică

Funcții critice pentru siguranță

- Determinați consecințele eșecului:

Implicații privind siguranța

Impactul operațional

Consecințe economice

Considerații de reglementareEvaluarea materialelor și a designului

- Evaluați materialele actuale:

Analiza compoziției

Examinarea microstructurii

Caracterizarea proprietății

Determinarea susceptibilității la hidrogen

- Evaluați factorii de proiectare:

Concentrații de tensiuni

Condiții de suprafață

Expunerea la mediu

Parametrii de funcționareAnaliza profilului operațional

- Documentați condițiile de funcționare:

Domenii de presiune

Profile de temperatură

Cerințe privind ciclismul

Factori de mediu

- Identificarea scenariilor critice:

Cele mai pesimiste expuneri

Condiții tranzitorii

Operațiuni anormale

Activități de întreținere

Etapa 2: Elaborarea strategiei de prevenire

Crearea unei abordări cuprinzătoare a prevenirii:

Formularea strategiei materiale

- Elaborarea specificațiilor materialelor:

Cerințe de compoziție

Criterii privind microstructura

Specificațiile proprietății

Cerințe de prelucrare

- Stabilirea protocolului de calificare:

Metodologia de testare

Criterii de acceptare

Cerințe de certificare

Dispoziții privind trasabilitateaPlanul de inginerie de suprafață

- Selectarea abordărilor de protecție:

Selectarea sistemului de acoperire

Specificații privind tratamentul suprafeței

Metodologia de aplicare

Cerințe privind controlul calității

- Elaborarea unui plan de punere în aplicare:

Specificația procesului

Proceduri de aplicare

Metode de inspecție

Standarde de acceptareDezvoltarea controlului operațional

- Creați orientări operaționale:

Limitări ale parametrilor

Cerințe procedurale

Protocoale de monitorizare

Criterii de intervenție

- Stabilirea strategiei de întreținere:

Cerințe de inspecție

Evaluarea stării

Criterii de înlocuire

Nevoi de documentație

Etapa 3: Punerea în aplicare și validarea

Executați strategia de prevenire cu validarea corespunzătoare:

Implementarea materialului

- Surse de materiale calificate:

Calificarea furnizorilor

Certificarea materialului

Testarea pe loturi

Menținerea trasabilității

- Verificați proprietățile materialului:

Verificarea compoziției

Examinarea microstructurii

Testarea proprietăților mecanice

Validarea rezistenței la hidrogenAplicație de protecție a suprafeței

- Implementarea sistemelor de protecție:

Pregătirea suprafeței

Aplicarea acoperirii/tratamentului

Controlul proceselor

Verificarea calității

- Validarea eficacității:

Teste de aderență

Măsurarea permeabilității

Testarea expunerii la mediu

Evaluarea îmbătrânirii accelerateVerificarea performanței

- Efectuarea testării sistemului:

Evaluarea prototipului

Expunerea la mediu

Bantecendente privind echipa: Condusă de Dr. Michael Schmidt, echipa noastră de cercetare reunește experți în știința materialelor, modelarea computațională și proiectarea sistemelor pneumatice. Lucrarea revoluționară a Dr. Schmidt privind aliajele rezistente la hidrogen, publicată în Journal of Materials Scienceconstituie baza abordării noastre. Echipa noastră de ingineri, cu peste 50 de ani de experiență combinată în sisteme de gaze de înaltă presiune, transpune această știință fundamentală în soluții practice și fiabile.

_antecendente privind echipa: Condusă de Dr. Michael Schmidt, echipa noastră de cercetare reunește experți în știința materialelor, modelarea computațională și proiectarea sistemelor pneumatice. Lucrarea revoluționară a Dr. Schmidt privind aliajele rezistente la hidrogen, publicată în Journal of Materials Scienceconstituie baza abordării noastre. Echipa noastră de ingineri, cu peste 50 de ani de experiență combinată în sisteme de gaze de înaltă presiune, transpune această știință fundamentală în soluții practice și fiabile.

Testarea vieții accelerate

Verificarea performanței

- Stabilirea programului de monitorizare:

Inspecția în funcționare

Urmărirea performanței

Monitorizarea degradării

Actualizări de predicție a vieții

Aplicație din lumea reală: Componente ale compresorului de hidrogen

Unul dintre cele mai de succes proiecte ale mele de prevenire a fragilizării hidrogenului a fost pentru un producător de compresoare de hidrogen. Provocările lor au inclus:

- Defecțiuni recurente ale tijei cilindrului din cauza fragilizării

- Expunere la hidrogen la presiune înaltă (până la 900 bar)

- Cerințe de încărcare ciclică

- Durată de viață țintă de 25.000 de ore

Am pus în aplicare o strategie globală de prevenire:

Evaluarea vulnerabilității

- Componente defecte analizate

- Domenii critice de vulnerabilitate identificate

- Profiluri de stres de funcționare determinate

- Cerințe de performanță stabiliteElaborarea strategiei de prevenire

- Implementarea modificărilor materiale:

Inox 316L modificat cu azot controlat

Tratament termic specializat pentru o microstructură optimizată

Ingineria limitelor de grăunți

Gestionarea stresului rezidual

- Protecție dezvoltată a suprafeței:

Sistem de acoperire DLC multistrat

Strat intermediar specializat pentru aderență

Compoziție gradată pentru gestionarea stresului

Protocol de protecție a marginilor

- A creat controale operaționale:

Proceduri de creștere a presiunii

Gestionarea temperaturii

Limitări ale ciclismului

Cerințe de monitorizareImplementare și validare

- Componente prototip fabricate

- Sisteme de protecție aplicate

- Efectuarea de teste accelerate

- Validarea câmpurilor implementată

Rezultatele au îmbunătățit dramatic performanța componentelor:

| Metric | Componente originale | Componente optimizate | Îmbunătățire |

|---|---|---|---|

| Timpul până la eșec | 2.800-4.200 ore | >30.000 ore | >600% creștere |

| Inițierea fisurilor | Site-uri multiple după 1.500 de ore | Fără crăpături la 25.000 de ore | Prevenire completă |

| Retenția ductilității | 35% de original după service | 92% de original după service | 163% îmbunătățire |

| Frecvența întreținerii | La fiecare 3-4 luni | Serviciul anual | 3-4× reducere |

| Costul total al proprietății | Linia de bază | 68% a liniei de bază | 32% reducere |

Ideea cheie a fost recunoașterea faptului că prevenirea eficientă a fragilizării cu hidrogen necesită o abordare cu mai multe fațete care să abordeze selecția materialelor, optimizarea microstructurii, protecția suprafețelor și controalele operaționale. Prin punerea în aplicare a acestei strategii cuprinzătoare, au reușit să transforme fiabilitatea componentelor într-un mediu cu hidrogen extrem de dificil.

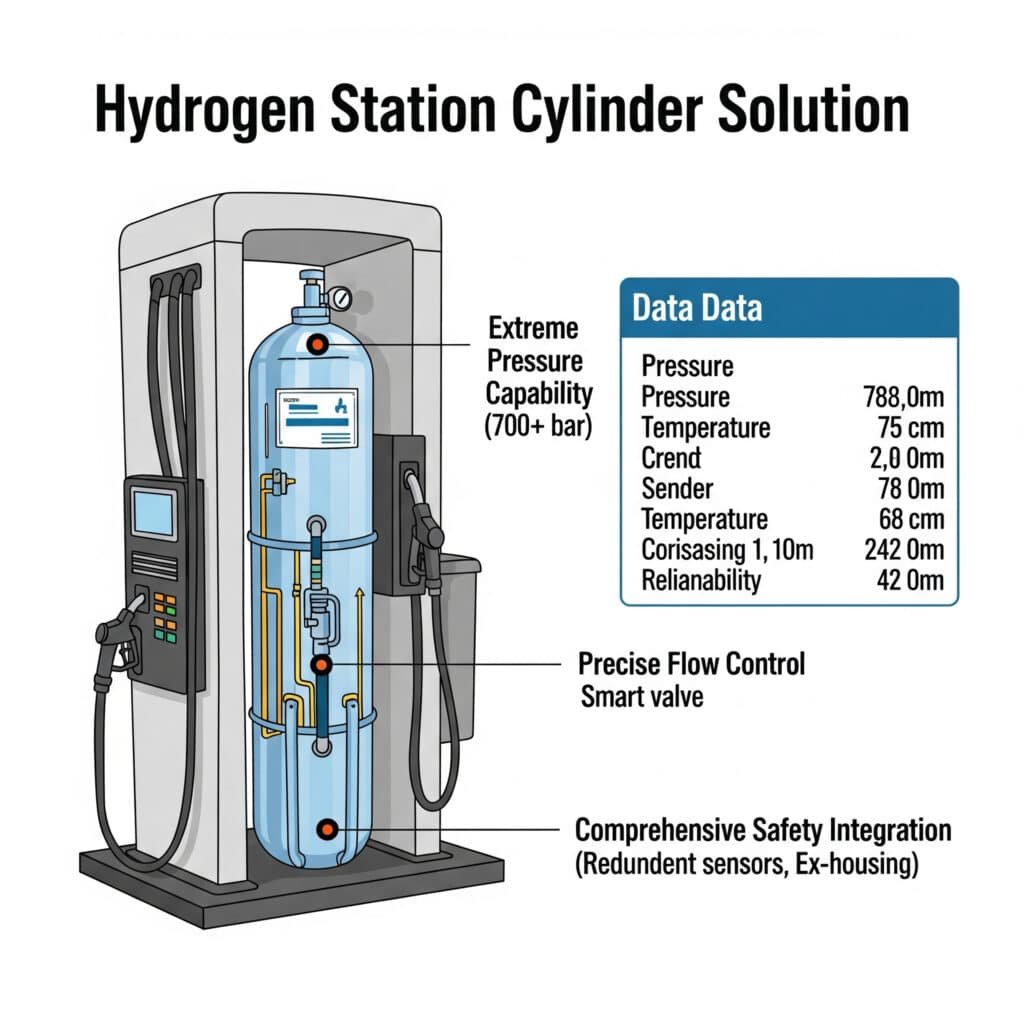

Ce soluții specializate pentru cilindri transformă performanța stațiilor de alimentare cu hidrogen?

Infrastructura de realimentare cu hidrogen prezintă provocări unice care necesită soluții pneumatice specializate mult peste proiectele convenționale sau simple înlocuiri de materiale.

Soluțiile eficiente de butelii pentru stațiile de alimentare cu hidrogen combină capacitatea de presiune extremă, controlul precis al debitului și integrarea completă a siguranței - permițând funcționarea fiabilă la presiuni de peste 700 bar cu temperaturi extreme de la -40°C la +85°C, oferind în același timp fiabilitate 99,999% în aplicații de siguranță critice.

După ce am proiectat sisteme pneumatice pentru infrastructura de realimentare cu hidrogen pe mai multe continente, am constatat că majoritatea organizațiilor subestimează cerințele extreme ale acestei aplicații și soluțiile specializate necesare. Cheia constă în implementarea unor sisteme proiectate special pentru a răspunde provocărilor unice ale realimentării cu hidrogen, mai degrabă decât adaptarea componentelor pneumatice convenționale de înaltă presiune.

Cadru cuprinzător pentru cilindrii de realimentare cu hidrogen

O soluție eficientă pentru buteliile de realimentare cu hidrogen include aceste elemente esențiale:

1. Managementul presiunii extreme

Gestionarea presiunilor extraordinare ale realimentării cu hidrogen:

Design de presiune ultra-înaltă

- Strategia de reținere a presiunii:

Design cu mai multe trepte de presiune (100/450/950 bar)

Arhitectura de etanșare progresivă

Optimizarea specializată a grosimii pereților

Ingineria distribuției tensiunilor

- Abordarea selecției materialelor:

Aliaje de înaltă rezistență compatibile cu hidrogenul

Tratament termic optimizat

Microstructură controlată

Îmbunătățirea tratamentului de suprafațăControlul dinamic al presiunii

- Precizia reglării presiunii:

Reglare în mai multe etape

Gestionarea raportului de presiune

Optimizarea coeficientului de debit

Reglarea răspunsului dinamic

- Gestionarea tranzitorie:

Atenuarea vârfurilor de presiune

Prevenirea loviturilor de ciocan de apă

Design de absorbție a șocurilor

Optimizarea amortizăriiIntegrarea gestionării termice

- Strategia de control al temperaturii:

Integrarea prerăcirii

Design de disipare a căldurii

Izolare termică

Gestionarea gradientului de temperatură

- Mecanisme de compensare:

Spațiu de expansiune termică

Optimizarea materialelor la temperaturi scăzute

Performanță de etanșare în întreaga gamă de temperaturi

Gestionarea condensului

2. Controlul precis al debitului și al dozării

Asigurarea livrării exacte și sigure a hidrogenului:

Precizia controlului debitului

- Gestionarea profilului fluxului:

Curbe de debit programabile

Algoritmi de control adaptiv

Livrare cu presiune compensată

Măsurare cu corecția temperaturii

- Caracteristici de răspuns:

Elemente de control cu acțiune rapidă

Timp mort minim

Poziționare precisă

Performanță repetabilăOptimizarea preciziei contorizării

- Precizia de măsurare:

Măsurarea directă a debitului masic

Compensarea temperaturii

Normalizarea presiunii

Corecția densității

- Stabilitatea calibrării:

Design cu stabilitate pe termen lung

Caracteristici de derivă minimă

Capacitate de autodiagnosticare

Recalibrare automatăControlul pulsațiilor și al stabilității

- Îmbunătățirea stabilității fluxului:

Amortizarea pulsațiilor

Prevenirea rezonanței

Izolarea vibrațiilor

Management acustic

- Controlul tranzitoriu:

Accelerare/decelerare lină

Tranziții cu viteză limitată

Acționarea controlată a supapei

Echilibrarea presiunii

3. Arhitectura de siguranță și integrare

Asigurarea siguranței complete și a integrării sistemului:

Integrarea sistemelor de siguranță

- Integrarea opririi de urgență:

Capacitate de oprire cu acțiune rapidă

Poziții implicite de siguranță

Căi de control redundante

Verificarea poziției

- Gestionarea scurgerilor:

Detectarea integrată a scurgerilor

Design de izolare

Aerisire controlată

Capacitatea de izolareInterfață de comunicare și control

- Integrarea sistemului de control:

Protocoale standard din industrie

Comunicare în timp real

Fluxuri de date de diagnosticare

Capacitate de monitorizare la distanță

- Elemente de interfață utilizator:

Indicație de stare

Feedback operațional

Indicatori de întreținere

Comenzi de urgențăCertificare și conformitate

- Conformitatea cu reglementările:

SAE J26014 suport pentru protocol

Certificare presiune PED/ASME

Aprobarea greutăților și măsurilor

Respectarea codurilor regionale

- Documentație și trasabilitate:

Gestionarea configurației digitale

Urmărirea calibrării

Înregistrarea întreținerii

Verificarea performanței

Metodologie de implementare

Pentru a implementa soluții eficiente pentru buteliile de realimentare cu hidrogen, urmați această abordare structurată:

Etapa 1: Analiza cerințelor aplicației

Începeți cu înțelegerea completă a cerințelor specifice:

Cerințe privind protocolul de realimentare

- Identificați standardele aplicabile:

Protocoale SAE J2601

Variații regionale

Cerințe ale producătorului vehiculului

Protocoale specifice stației

- Determinarea parametrilor de performanță:

Cerințe privind debitul

Profiluri de presiune

Condiții de temperatură

Specificații de acuratețeConsiderații specifice locului

- Analizați condițiile de mediu:

Temperaturi extreme

Variații ale umidității

Condiții de expunere

Mediul de instalare

- Evaluați profilul operațional:

Așteptări privind ciclul de funcționare

Modele de utilizare

Capacități de întreținere

Infrastructură de sprijinCerințe de integrare

- Documentați interfețele sistemului:

Integrarea sistemului de control

Protocoale de comunicare

Cerințe de alimentare

Conexiuni fizice

- Identificați integrarea siguranței:

Sisteme de oprire de urgență

Rețele de monitorizare

Sisteme de alarmă

Cerințe de reglementare

Etapa 2: Proiectarea și ingineria soluției

Elaborarea unei soluții complete care să abordeze toate cerințele:

Dezvoltarea arhitecturii conceptuale

- Stabilirea arhitecturii sistemului:

Configurația etajului de presiune

Filosofia controlului

Abordarea siguranței

Strategia de integrare

- Definirea specificațiilor de performanță:

Parametrii de funcționare

Cerințe de performanță

Capacități de mediu

Așteptări privind durata de viațăProiectarea detaliată a componentelor

- Proiectarea componentelor critice:

Optimizarea designului cilindrului

Specificațiile supapei și ale regulatorului

Dezvoltarea sistemului de etanșare

Integrarea senzorilor

- Dezvoltarea elementelor de control:

Algoritmi de control

Caracteristici de răspuns

Comportamentul modului de eșec

Capacități de diagnosticareProiectarea integrării sistemului

- Crearea cadrului de integrare:

Specificații privind interfața mecanică

Proiectarea conexiunii electrice

Implementarea protocolului de comunicare

Abordarea integrării software

- Dezvoltarea arhitecturii de siguranță:

Metode de detectare a defecțiunilor

Protocoale de răspuns

Implementarea redundanței

Mecanisme de verificare

Etapa 3: Validare și implementare

Verificați eficiența soluției prin teste riguroase:

Validarea componentelor

- Efectuați teste de performanță:

Verificarea capacității de presiune

Validarea capacității de debit

Măsurarea timpului de răspuns

Verificarea acurateței

- Efectuarea de teste de mediu:

Temperaturi extreme

Expunere la umezeală

Rezistență la vibrații

Îmbătrânire acceleratăTestarea integrării sistemului

- Executarea testelor de integrare:

Compatibilitatea sistemului de control

Verificarea comunicării

Interacțiunea sistemului de siguranță

Validarea performanței

- Efectuarea testării protocolului:

Conformitate SAE J2601

Verificarea profilului de umplere

Validarea acurateței

Gestionarea excepțiilorImplementarea și monitorizarea pe teren

- Implementați implementarea controlată:

Proceduri de instalare

Protocolul de punere în funcțiune

Verificarea performanței

Teste de acceptare

- Stabilirea programului de monitorizare:

Urmărirea performanței

Întreținere preventivă

Monitorizarea stării

Îmbunătățirea continuă

Aplicație din lumea reală: Stație de hidrogen cu umplere rapidă de 700 bar

Una dintre cele mai reușite implementări de cilindri de realimentare cu hidrogen a fost pentru o rețea de stații de alimentare rapidă cu hidrogen de 700 bar. Provocările lor au inclus:

- Obținerea unei prerăciri constante la -40°C

- Respectă cerințele protocolului SAE J2601 H70-T40

- Asigurarea preciziei de distribuire ±2%

- Menținerea disponibilității 99.995%

Am implementat o soluție completă pentru cilindri:

Analiza cerințelor

- Analizate cerințele protocolului H70-T40

- Parametrii critici de performanță determinați

- Cerințe de integrare identificate

- Criterii de validare stabiliteDezvoltarea soluțiilor

- Sistem specializat de cilindri proiectat:

Arhitectură de presiune cu trei trepte (100/450/950 bar)

Control integrat al prerăcirii

Sistem avansat de etanșare cu redundanță triplă

Monitorizare și diagnosticare cuprinzătoare

- Integrare control dezvoltată:

Comunicare în timp real cu distribuitorul

Algoritmi de control adaptiv

Monitorizare predictivă a întreținerii

Capacitate de gestionare de la distanțăValidare și implementare

- A efectuat teste extinse:

Validarea performanțelor de laborator

Testarea în camera de mediu

Testarea vieții accelerate

Verificarea respectării protocolului

- Implementarea validării câmpurilor:

Desfășurare controlată la trei stații

Monitorizarea cuprinzătoare a performanței

Rafinare pe baza datelor operaționale

Implementarea completă a rețelei

Rezultatele au transformat performanța stației lor de realimentare:

| Metric | Soluție convențională | Soluție specializată | Îmbunătățire |

|---|---|---|---|

| Respectarea protocolului de umplere | 92% de umpluturi | 99.8% de umpluturi | Îmbunătățirea 8.5% |

| Controlul temperaturii | Variație ±5°C | Variație ±1,2°C | 76% îmbunătățire |

| Precizia dozării | ±4.2% | ±1.1% | 74% îmbunătățire |

| Disponibilitatea sistemului | 97.3% | 99.996% | 2.8% îmbunătățire |

| Frecvența întreținerii | Bisăptămânal | Trimestrial | Reducere 6× |

Ideea cheie a fost recunoașterea faptului că aplicațiile de realimentare cu hidrogen necesită soluții pneumatice special concepute care să abordeze condițiile extreme de funcționare și cerințele de precizie. Prin implementarea unui sistem complet optimizat special pentru realimentarea cu hidrogen, aceștia au reușit să obțină performanțe și fiabilitate fără precedent, respectând în același timp toate cerințele de reglementare.

Concluzie

Revoluția hidrogenului în sistemele pneumatice necesită o regândire fundamentală a abordărilor convenționale, cu proiecte specializate rezistente la explozii, prevenirea completă a fragilizării hidrogenului și soluții special concepute pentru infrastructura hidrogenului. Aceste abordări specializate necesită, de obicei, investiții inițiale semnificative, dar oferă randamente extraordinare prin fiabilitate sporită, durată de viață extinsă și costuri operaționale reduse.

Cea mai importantă concluzie din experiența mea în implementarea soluțiilor pneumatice pe bază de hidrogen în mai multe industrii este că succesul necesită abordarea provocărilor unice ale hidrogenului, mai degrabă decât simpla adaptare a modelelor convenționale. Prin implementarea unor soluții complete care abordează diferențele fundamentale ale mediilor cu hidrogen, organizațiile pot obține performanțe și fiabilitate fără precedent în această aplicație solicitantă.

Întrebări frecvente despre sistemele pneumatice cu hidrogen

Care este cel mai important factor în proiectarea rezistentă la explozii de hidrogen?

Eliminarea tuturor surselor potențiale de aprindere prin distanțe foarte strânse, control static complet și materiale specializate este esențială având în vedere energia de aprindere de 0,02mJ a hidrogenului.

Care sunt materialele cele mai rezistente la fragilizarea cu hidrogen?

Oțelurile inoxidabile austenitice cu adaosuri controlate de azot, aliajele de aluminiu și aliajele specializate de cupru demonstrează o rezistență superioară la fragilizarea cu hidrogen.

Ce intervale de presiune sunt tipice în aplicațiile de realimentare cu hidrogen?

Sistemele de realimentare cu hidrogen funcționează de obicei cu trei trepte de presiune: 100 bar (stocare), 450 bar (intermediară) și 700-950 bar (distribuție).

Cum afectează hidrogenul materialele de etanșare?

Hidrogenul provoacă umflături severe, extracția plastifianților și fragilizarea materialelor de etanșare convenționale, necesitând compuși specializați precum elastomerii FFKM modificați.

Care este termenul tipic de recuperare a investiției pentru sistemele pneumatice specifice hidrogenului?

Majoritatea organizațiilor obțin ROI în termen de 12-18 luni prin reducerea drastică a costurilor de întreținere, prelungirea duratei de viață și eliminarea defecțiunilor catastrofale.

-

Oferă o explicație detaliată a clasificărilor zonelor periculoase (de exemplu, zone, diviziuni) care sunt utilizate pentru a identifica și clasifica mediile în care pot fi prezente atmosfere explozive, ghidând selectarea echipamentelor antiexplozive adecvate. ↩

-

Explică principiile siguranței intrinseci (SI), o tehnică de protecție pentru echipamentele electronice din zonele periculoase care limitează energia electrică și termică disponibilă la un nivel inferior celui care poate provoca aprinderea unui anumit amestec atmosferic periculos. ↩

-

Detaliază proprietățile oțelurilor inoxidabile austenitice și explică de ce structura lor cristalină cubică centrată pe față (FCC) le face mult mai rezistente la fragilizarea prin hidrogen în comparație cu alte microstructuri de oțel, cum ar fi cele feritice sau martensitice. ↩

-

Oferă o prezentare generală a standardului SAE J2601, care definește protocolul și cerințele de proces pentru realimentarea vehiculelor ușoare cu hidrogen pentru a asigura umplerea sigură și consecventă a stațiilor și a vehiculelor de către diferiți producători. ↩