Selectarea componentelor pneumatice greșite pentru procesarea alimentelor poate duce la riscuri de contaminare, inspecții nereușite și retrageri costisitoare ale produselor. Odată cu intensificarea controlului de reglementare și a conștientizării consumatorilor, siguranța alimentară nu a fost niciodată mai importantă în proiectarea sistemelor.

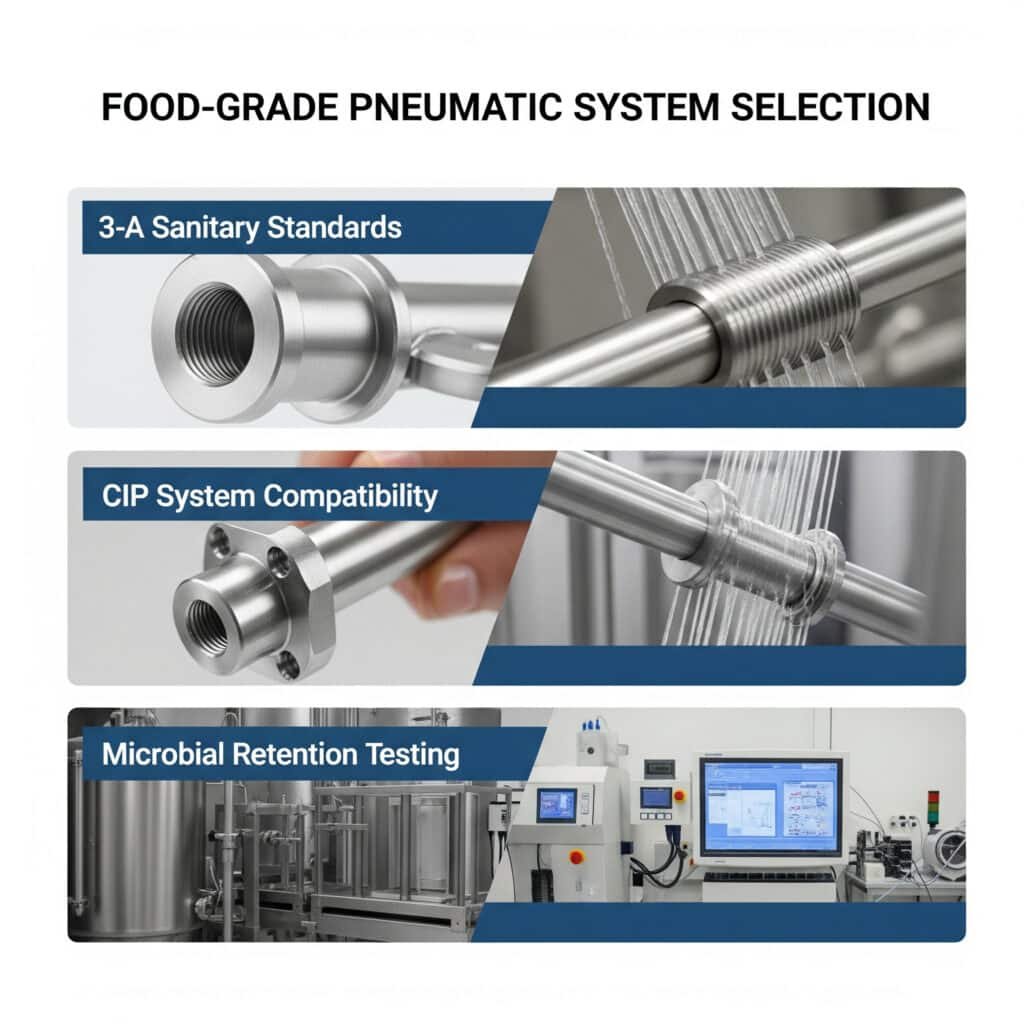

Cea mai eficientă abordare a selecției sistemului pneumatic pentru produse alimentare implică înțelegerea cerințelor privind materialele din standardele sanitare 3-A, analiza pulsațiilor de presiune ale sistemului CIP și implementarea protocoalelor adecvate de testare a retenției microbiene pentru a asigura conformitatea completă a sistemului.

Anul trecut, când am ajutat un procesator de produse lactate din Wisconsin să își modernizeze sistemele pneumatice, acesta a eliminat trei puncte de contaminare persistente care provocaseră anterior probleme legate de calitatea produselor. Permiteți-mi să vă împărtășesc ceea ce am învățat despre selectarea componentelor pneumatice adecvate de calitate alimentară.

Tabla de conținut

- Înțelegerea standardelor sanitare 3-A Materiale

- Analiza pulsațiilor de presiune ale sistemului CIP

- Metode pentru testarea riscului de retenție microbiană

- Concluzie

- Întrebări frecvente despre sistemele pneumatice pentru produse alimentare

Ce materiale îndeplinesc standardele sanitare 3-A pentru sistemele pneumatice de grad alimentar?

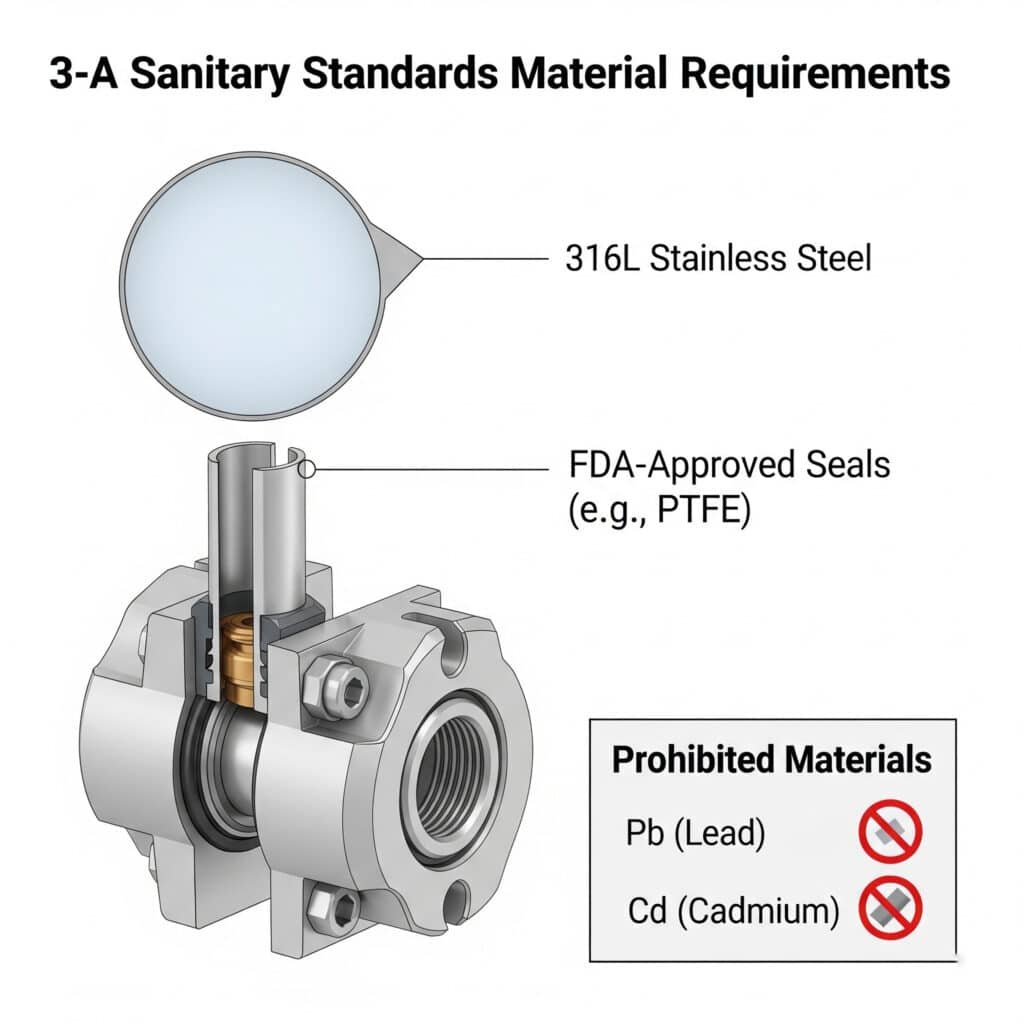

Sistemele pneumatice pentru produse alimentare necesită materiale specifice care îndeplinesc standarde sanitare stricte pentru a asigura siguranța produsului și conformitatea cu reglementările.

În conformitate cu 3-A Standarde sanitare1, sisteme pneumatice de calitate alimentară trebuie să utilizați oțel inoxidabil 316L pentru componentele metalice, Aprobat de FDA2 PTFE, silicon sau EPDM pentru garnituri și trebuie să evite materialele care conțin plumb, cadmiu sau alte metale toxice care ar putea contamina produsele alimentare.

Listă cuprinzătoare de materiale conforme cu standardul 3-A

Componente metalice

| Tipul componentei | Materiale aprobate | Cerințe privind finisarea suprafeței |

|---|---|---|

| Corpuri cilindrice | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Elemente de fixare | 316L SS | Ra ≤ 0,8μm (32μin) |

| Fitinguri | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Colectoare | 316L SS | Ra ≤ 0,8μm (32μin) |

Materiale de etanșare

| Aplicație | Materiale primare | Intervalul de temperatură |

|---|---|---|

| Etanșări dinamice | PTFE, UHMWPE | -20°C până la 260°C |

| Etanșări statice | Silicon, EPDM, FKM | -40°C până la 200°C |

| Garnituri | Silicon, PTFE | -40°C până la 260°C |

Lubrifianți

Toți lubrifianții trebuie să fie:

- Aprobat de FDA (21 CFR 178.3570)

- Certificat H1

- Fără uleiuri minerale

- Non-toxic și inodor

Am lucrat odată cu un producător de băuturi care se confrunta cu probleme repetate de contaminare, deși folosea ceea ce ei credeau că sunt componente de calitate alimentară. În urma inspecției, am descoperit că buteliile lor pneumatice conțineau componente din alamă cu conținut de plumb care nu respectau standardele 3-A. După trecerea la cilindri adecvați din oțel inoxidabil 316L, problemele de contaminare au fost eliminate imediat.

Considerații privind selectarea materialelor

Atunci când selectați materiale pentru sistemele pneumatice de uz alimentar, luați în considerare:

- Contact cu produsul vs. contact fără produs - Se aplică standarde diferite în funcție de riscul de expunere

- Protocoale de curățare - Unele materiale se degradează cu anumite substanțe chimice de curățare

- Domenii de temperatură - Temperaturile de proces și CIP afectează selecția materialelor

- Documentația de certificare - Păstrați întotdeauna certificatele de materiale pentru audituri

Cum ar trebui să analizați pulsațiile de presiune în sistemele de curățare CIP?

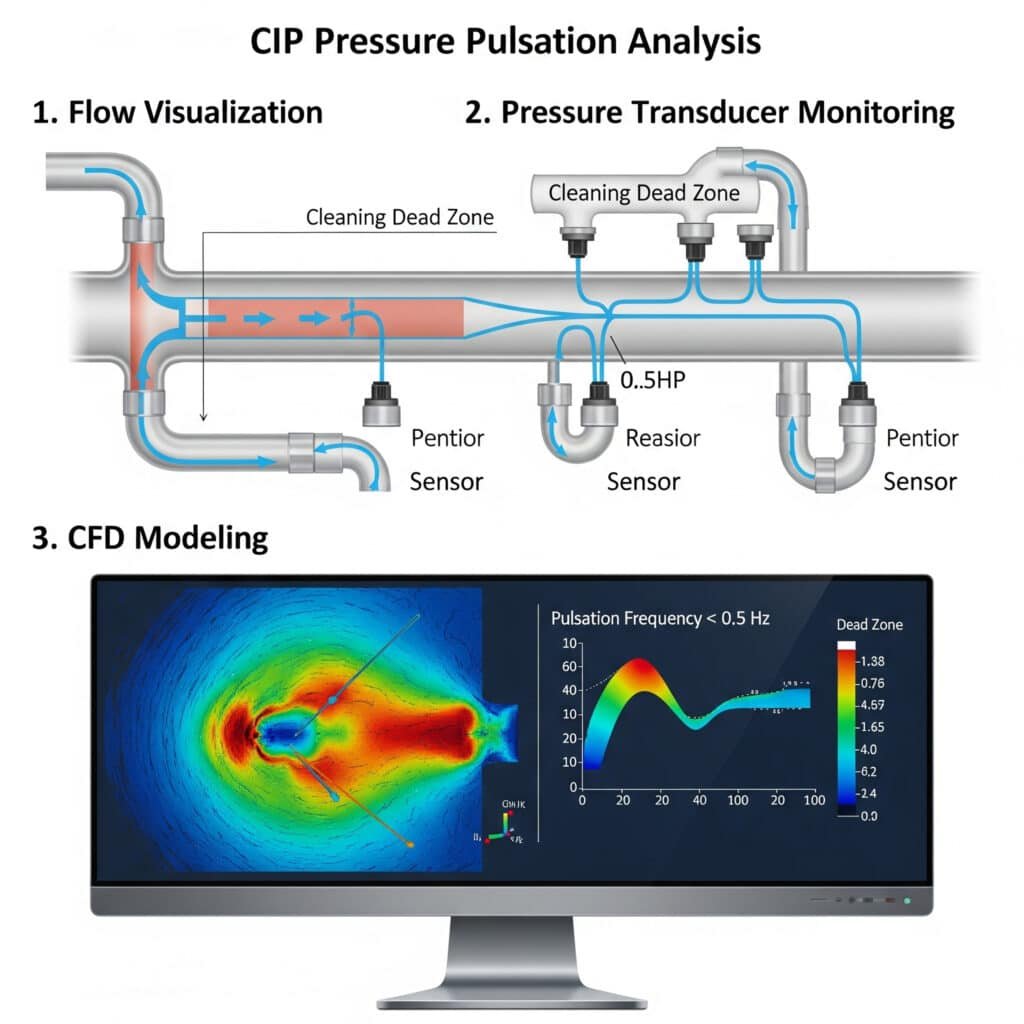

Clean-In-Place (CIP)3 trebuie să asigure o acțiune de curățare constantă în întregul sistem, dar pulsațiile de presiune pot crea zone moarte și pot reduce eficiența curățării.

Analiza eficientă a pulsațiilor de presiune CIP trebuie să includă studii de vizualizare a debitului, monitorizarea transductorilor de presiune în mai multe puncte ale sistemului și dinamica fluidelor computaționale (CFD)4 modelare pentru identificarea potențialelor zone moarte de curățare cu frecvențe de pulsație sub 0,5 Hz.

Metode de analiză a pulsațiilor de presiune

Monitorizare în timp real

Cea mai eficientă abordare combină:

- Traductoare de presiune de mare viteză - Rata minimă de eșantionare 100Hz

- Debitmetre la punctele critice - Pentru a corela presiunea și debitul

- Senzori de temperatură - Pentru a ține seama de modificările vâscozității

Parametrii de analiză a datelor

Atunci când analizați datele privind pulsația presiunii CIP, concentrați-vă asupra:

| Parametru | Interval acceptabil | Preocupare critică |

|---|---|---|

| Amplitudinea pulsației | <5% a presiunii medii | >10% din presiunea medie |

| Frecvența | 0,5-2,0 Hz | 2,0 Hz |

| Cădere de presiune | <10% între componente | >15% în toate componentele |

Strategii de optimizare

Pe baza analizei pulsațiilor, implementați aceste soluții:

Pentru pulsații de amplitudine mare

- Instalați amortizoare de pulsații lângă refularea pompei

- Utilizați pompe centrifugale multietajate în loc de pompe volumetrice

- Adăugați stabilizatori de debit în linie

Pentru probleme de frecvență

- Reglați controlul vitezei pompei

- Modificarea diametrelor conductelor în punctele critice

- Instalați dispozitive de întrerupere a rezonanței

Am ajutat recent un producător de brânzeturi să își analizeze sistemul CIP în urma unor probleme de calitate persistente. Utilizând traductoare de presiune în 12 puncte ale sistemului, am identificat pulsații semnificative (17% amplitudine) care apar la o frecvență problematică de 0,3 Hz. Prin instalarea unor amortizoare de pulsații dimensionate corespunzător și prin modificarea geometriei conductei, am redus pulsațiile la sub 3%, îmbunătățind în mod semnificativ eficiența curățării.

Ce metode ar trebui să utilizați pentru testarea riscului de retenție microbiană?

Identificarea punctelor potențiale de adăpostire microbiană în sistemele pneumatice este esențială pentru siguranța alimentară, dar adesea neglijată în proiectarea sistemului.

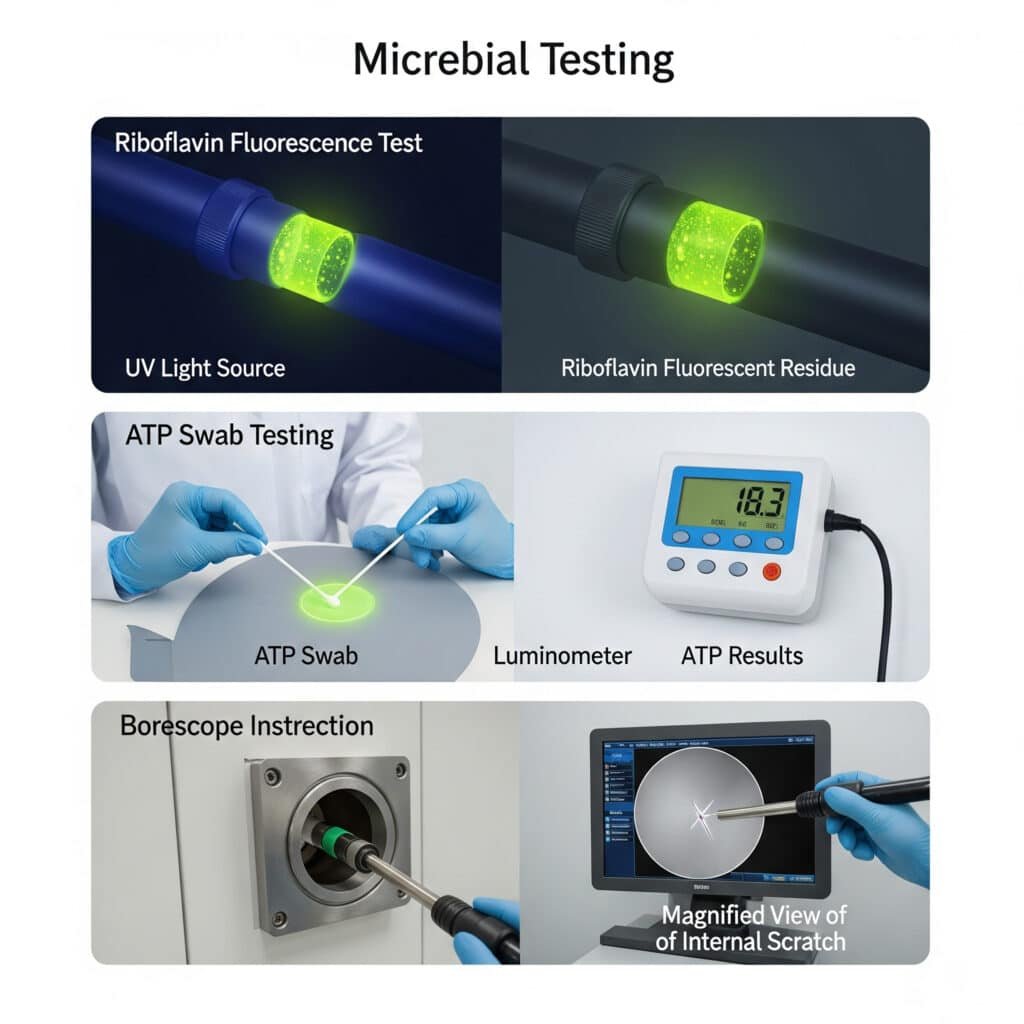

Cea mai eficientă testare a riscului de retenție microbiană combină testarea fluorescenței riboflavinei sub lumină UV, Testarea ATP cu tampon5 după ciclurile de curățare și inspecția cu endoscop de înaltă rezoluție a componentelor interne pentru a identifica potențialele puncte de adăpostire.

Protocol cuprinzător de testare

Testarea riboflavinei

Această metodă oferă o confirmare vizuală a eficienței curățării:

- Se prepară 0,2% soluție de riboflavină

- Circulă prin sistem în condiții normale de funcționare

- Drenarea și efectuarea procedurii CIP standard

- Inspectați cu lumină UV (lungime de undă 365nm)

- Documentați orice reziduu fluorescent

Strategia de testare ATP

| Componentă | Puncte de eșantionare | Limită acceptabilă (RLU) |

|---|---|---|

| Garnituri cilindru | Etanșare tijă, etanșare pernă | <150 RLU |

| Corpuri de supape | Zone ale bobinei, orificii de evacuare | <100 RLU |

| Colectoare | Canale interne, fundături | <100 RLU |

| Fitinguri | Îmbinări filetate, găuri interne | <150 RLU |

Tehnici avansate de inspecție

Pentru o evaluare completă a riscurilor:

- Inspecția cu boroscopul - Utilizați boroscoape flexibile cu rezoluție minimă de 1080p

- Cartografierea 3D a suprafețelor - Pentru geometrii interne complexe

- Vizualizarea fluxului hidrodinamic - Utilizarea injecției de colorant în timpul funcționării

Strategii de diminuare a riscurilor

Pe baza rezultatelor testelor, implementați aceste soluții:

- Modificări ale proiectului - Eliminați crăpăturile și capetele moarte

- Îmbunătățiri materiale - Înlocuirea suprafețelor problematice cu materiale mai ușor de curățat

- Ajustări ale protocolului de curățare - Modificarea timpului, temperaturii, chimiei sau acțiunii mecanice

În timpul unui audit al instalației pentru un producător de alimente pentru copii, am identificat riscuri critice de retenție microbiană în sistemul lor pneumatic de transfer folosind aceste metode. Testarea riboflavinei a arătat că soluția de curățare nu ajungea la componentele interne ale cilindrilor lor fără tijă. Prin trecerea la cilindri pneumatici fără tijă de calitate alimentară special concepuți, cu caracteristici de autoevacuare, au eliminat complet aceste puncte de adăpostire.

Concluzie

Selectarea sistemelor pneumatice adecvate pentru produse alimentare necesită o analiză atentă a materialelor conform standardelor sanitare 3-A, o analiză amănunțită a pulsațiilor de presiune CIP și o testare completă a riscului de retenție microbiană pentru a asigura siguranța produsului, conformitatea cu reglementările și performanța optimă a sistemului.

Întrebări frecvente despre sistemele pneumatice pentru produse alimentare

Ce este certificarea 3-A Sanitary Standards?

Standardele sanitare 3-A reprezintă un set cuprinzător de orientări pentru echipamentele utilizate în prelucrarea produselor lactate și a altor produse alimentare. Certificarea garantează că echipamentele îndeplinesc criterii stricte de proiectare igienică, sunt construite din materiale sigure pentru alimente și pot fi curățate și dezinfectate eficient pentru a preveni contaminarea produselor.

Cât de des ar trebui să fie validate sistemele CIP pentru componentele pneumatice de uz alimentar?

Componentele pneumatice de uz alimentar trebuie supuse validării CIP cel puțin o dată pe an, după orice modificare a sistemului sau la schimbarea produselor prelucrate. O validare mai frecventă (trimestrială) este recomandată pentru produsele cu risc ridicat, cum ar fi lactatele, formulele pentru sugari sau alimentele gata de consum.

Care sunt principalele diferențe dintre cilindrii pneumatici de uz alimentar și cei standard?

Cilindrii pneumatici pentru uz alimentar diferă de modelele standard prin utilizarea construcției din oțel inoxidabil 316L (față de aluminiu sau oțel carbon), materiale de etanșare aprobate de FDA, design sanitar cu crăpături minime, lubrifianți specializați pentru uz alimentar și finisaje de suprafață cu valori Ra ≤0,8μm pentru a preveni aderarea bacteriilor.

Cilindrii pneumatici fără tijă pot fi utilizați în aplicații de procesare a alimentelor?

Da, cilindrii pneumatici fără tijă special concepuți pentru uz alimentar pot fi utilizați în procesarea alimentelor atunci când au o construcție din oțel inoxidabil 316L, garnituri conforme cu FDA, modele cu autoevacuare și finisaje de suprafață adecvate. Acești cilindri fără tijă specializați elimină punctele de adăpostire și permit curățarea și dezinfectarea completă.

Ce substanțe chimice de curățare sunt compatibile cu sistemele pneumatice de calitate alimentară?

Sistemele pneumatice de calitate alimentară sunt de obicei compatibile cu dezinfectanții obișnuiți, cum ar fi compușii cuaternari de amoniu, acidul peracetic, peroxidul de hidrogen și dezinfectanții pe bază de clor. Cu toate acestea, concentrația, temperatura și timpul de expunere trebuie să fie controlate pentru a preveni deteriorarea garniturilor și a altor componente. Verificați întotdeauna compatibilitatea chimică cu materialele specifice din sistemul dumneavoastră.

-

Oferă o prezentare detaliată a 3-A Sanitary Standards, Inc, o organizație independentă dedicată promovării proiectării echipamentelor igienice pentru industria alimentară, a băuturilor și farmaceutică. ↩

-

Explică reglementările Administrației americane pentru alimente și medicamente (FDA), în special titlul 21 din Codul de reglementări federale (CFR), care reglementează materialele aprobate pentru contactul direct cu produsele alimentare. ↩

-

Descrie principiile sistemelor CIP (Clean-In-Place), o metodă automată de curățare a suprafețelor interioare ale conductelor, recipientelor și echipamentelor de proces fără demontare. ↩

-

Oferă o explicație a Computational Fluid Dynamics (CFD), o ramură a mecanicii fluidelor care utilizează analiza numerică și structurile de date pentru a analiza și rezolva probleme care implică fluxuri de fluide. ↩

-

Detaliază știința din spatele testării Adenozin Trifosfat (ATP), o metodă rapidă utilizată pentru a evalua curățenia suprafețelor prin detectarea cantității de materie organică prezentă prin intermediul unei reacții de bioluminescență. ↩