Sunteți pregătit să vă apărați proiectele de sisteme pneumatice în instanță? Pe măsură ce litigiile tehnice din industria energiei hidraulice devin din ce în ce mai complexe, inginerii și managerii tehnici trebuie să înțeleagă cadrele juridice care reglementează încălcarea brevetelor, răspunderea pentru produse și conformitatea cu standardele. Fără aceste cunoștințe, chiar și sistemele bine concepute pot deveni centrul unor litigii costisitoare.

Această analiză tehnică examinează trei domenii critice ale litigiilor juridice în domeniul sistemelor pneumatice: determinarea încălcării brevetelor utilizând doctrina echivalenților1 și împiedicarea istoriei urmăririi penale2, atribuirea răspunderii pentru produse prin analiza arborelui defectelor și metodologiile FMEA, precum și lanțurile de dovezi privind conformitatea cu standardele care stabilesc diligența necesară prin testare documentată, certificare și monitorizare continuă. Prin înțelegerea acestor cadre, producătorii se pot apăra împotriva reclamațiilor nejustificate și își pot consolida poziția în litigiile legitime.

Haideți să explorăm aspectele tehnice ale acestor cadre juridice pentru a vă ajuta să navigați mai eficient prin eventualele litigii.

Tabla de conținut

- Cum se stabilesc încălcările de brevete în domeniul tehnologiei pneumatice?

- Ce metode stabilesc legătura de cauzalitate în cazurile de răspundere pentru sistemele pneumatice?

- Cum să construiți un lanț eficient de dovezi privind conformitatea cu standardele

- Concluzie: Punerea în aplicare a strategiilor juridice preventive

- Întrebări frecvente cu privire la litigiile privind sistemele pneumatice

Cum se stabilesc încălcările de brevete în domeniul tehnologiei pneumatice?

Litigiile privind brevetele în domeniul tehnologiei pneumatice se bazează adesea pe distincții tehnice subtile care pot fi dificil de evaluat pentru nespecialiști. Înțelegerea cadrelor tehnice pe care instanțele le utilizează pentru a determina încălcarea dreptului comunitar poate ajuta producătorii să evite încălcarea involuntară și să își apere propriile inovații.

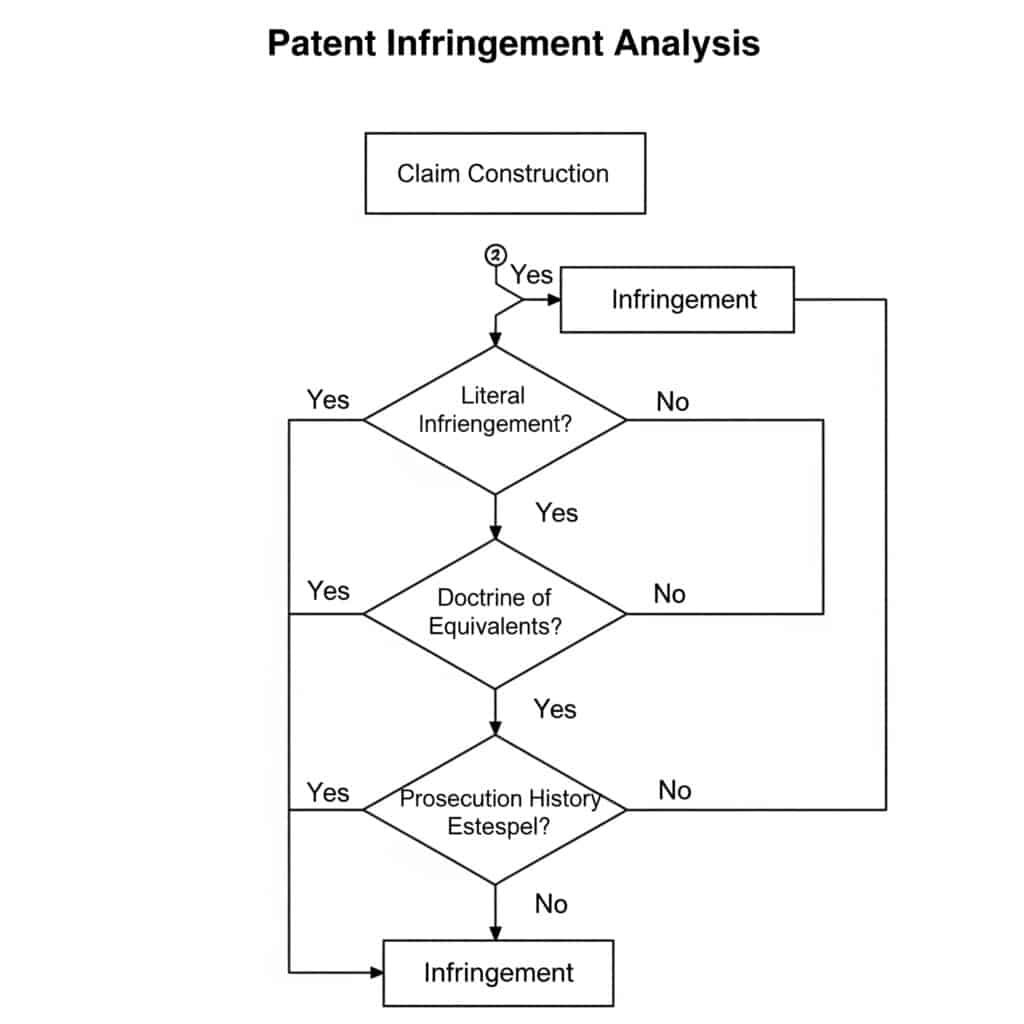

Încălcarea brevetelor în domeniul sistemelor pneumatice este determinată printr-o analiză în doi pași: interpretarea revendicării (interpretarea domeniului de aplicare al brevetului) urmată de compararea cu dispozitivul acuzat. În timp ce încălcarea literală necesită ca dispozitivul acuzat să conțină fiecare element al cel puțin unei revendicări, doctrina echivalenților extinde protecția la dispozitivele care îndeplinesc în mod substanțial aceeași funcție, în mod substanțial identic, cu rezultate substanțial identice. Cu toate acestea, prerogativa istoricului de urmărire poate limita aplicarea acestei doctrine atunci când domeniul de aplicare al revendicării a fost restrâns în timpul examinării brevetului.

Interpretarea revendicărilor tehnice în brevetele pneumatice

Interpretarea revendicărilor este primul pas esențial în orice analiză a încălcării dreptului comunitar, stabilind sensul și domeniul de aplicare precis al revendicărilor brevetului:

Elemente cheie în interpretarea revendicărilor privind brevetele pneumatice

| Element | Considerații tehnice | Semnificație juridică | Exemplu în tehnologia pneumatică |

|---|---|---|---|

| Limbajul revendicării | Terminologie tehnică precisă | Definește domeniul de aplicare literal | "Supapă de reglare a debitului cu presiune compensată" are o semnificație tehnică specifică |

| Specificații | Descrieri tehnice detaliate | Oferă context pentru interpretare | Planuri detaliate ale secțiunilor transversale care prezintă componentele interne ale supapei |

| Istoricul urmăririi penale | Argumente tehnice prezentate în timpul examinării | Poate limita domeniul de aplicare al cererii | Argument care distinge invenția de tehnica anterioară pe baza designului specific al sigiliului |

| Semnificație obișnuită | Înțelegerea industriei standard | Interpretare implicită în absența unei definiții specifice | "Piston" are o semnificație bine înțeleasă în industria hidraulică |

| Mijloace plus funcție | Limbaj funcțional fără structură | Limitat la structurile prezentate în caietul de sarcini | "Mijloace pentru menținerea unui debit constant indiferent de presiune" |

Un caz recent privind sistemele pneumatice de poziționare ilustrează importanța interpretării tehnice a revendicărilor. Brevetul revendica un "sistem de poziționare cu presiune compensată", pe care instanța l-a interpretat ca necesitând detectarea și compensarea activă a presiunii. Sistemul acuzat folosea un mecanism pasiv de echilibrare a presiunii care obținea rezultate similare, dar fără detectare activă. Această distincție tehnică în interpretarea revendicării a fost decisivă pentru constatarea neinfracțiunii.

Doctrina analizei echivalentelor în tehnologia pneumatică

Atunci când nu se constată o încălcare literală, doctrina echivalenților oferă o cale alternativă de stabilire a încălcării:

Testul funcție-modalitate-rezultat aplicat componentelor pneumatice

| Element de brevet | Funcția | Calea | Rezultat | Exemplu echivalent |

|---|---|---|---|---|

| Etanșare pneumatică | Prevenirea scurgerilor de lichid | Crearea de interferențe între suprafețe | Izolarea presiunii | Material de etanșare diferit cu aceeași potrivire de interferență |

| Bobină valvă | Controlul direcției fluxului | Blocarea și deschiderea căilor de curgere | Control direcțional | Geometrie diferită a bobinei pentru obținerea aceluiași model de debit |

| Mecanism de amortizare | Decelerarea pistonului la sfârșitul cursei | Restricționarea fluxului de evacuare | Forță de impact redusă | Metodă alternativă de restricționare a debitului |

| Poziția Feedback | Determinarea locației pistonului | Detectarea poziției pistonului | Ieșirea datelor de poziție | Tehnologie de detecție diferită cu aceeași precizie |

| Algoritm de control | Menținerea preciziei de poziționare | Procesarea semnalelor de feedback | Poziționare precisă | Abordare matematică alternativă cu aceleași rezultate |

Analiza tehnică în temeiul doctrinei echivalenților necesită o înțelegere aprofundată a funcționalității sistemului pneumatic. De exemplu, într-un caz privind mecanismele de amortizare, modelul brevetat folosea o supapă cu ac reglabilă pentru a restricționa fluxul de evacuare, în timp ce produsul acuzat folosea o lance conică cu o capacitate de reglare similară. Deși diferite din punct de vedere structural, instanța a constatat echivalența deoarece ambele au îndeplinit aceeași funcție (restricționarea debitului) în mod substanțial în același mod (crearea unui orificiu variabil) pentru a obține același rezultat (decelerare controlată).

Preluarea istoricului urmăririi în cazul brevetelor pneumatice

Prejudecarea istoriei de punere în aplicare limitează doctrina echivalenților pe baza modificărilor și argumentelor aduse în timpul punerii în aplicare a brevetului:

Exemple de împiedicare în cazul brevetelor de tehnologie pneumatică

| Elementul original al revendicării | Amendament/Argument în timpul urmăririi penale | Limitarea rezultată | Efectul de împiedicare |

|---|---|---|---|

| "Mijloace de etanșare" | Modificat în "garnitură inelară elastomerică" | Limitat la materialele elastomerice | Nu se poate pretinde echivalența cu sigiliile metalice |

| "Ansamblul supapei" | Se distinge de arta anterioară pe baza unei căi de curgere specifice | Limitat la configurația căii de curgere solicitată | Nu se poate pretinde echivalența cu căile de curgere alternative |

| "Sistem de detectare a poziției" | Noutate argumentată bazată pe detectarea fără contact | Limitat la metodele fără contact | Nu se poate pretinde echivalența cu senzorii de contact |

| "Interval de presiune de 1-10 MPa" | Restrânsă de la "0,5-15 MPa" pentru a depăși situația anterioară | Limitat la gama revendicată | Nu se poate susține echivalența în afara intervalului specificat |

| "Cilindru cu amortizare integrată" | Adăugat "integrat" pentru a depăși stadiul anterior al tehnicii | Limitat la modelele în care amortizorul nu este separabil | Nu se poate pretinde echivalența cu amortizarea suplimentară |

Un caz important în industria pneumatică a implicat un brevet pentru un "sistem de feedback al poziției fără contact care utilizează cuplaj magnetic". În timpul urmăririi penale, solicitantul a modificat revendicările pentru a specifica "senzori cu efect Hall", pentru a contracara invențiile anterioare care foloseau senzori optici. La revendicarea ulterioară a brevetului împotriva unui concurent care folosea senzori de poziție magnetostrictivi, instanța a constatat că împiedicarea istoriei de urmărire a împiedicat aplicarea doctrinei echivalenților, în ciuda similitudinii tehnice a funcției.

Cadrul de analiză tehnică pentru evaluarea încălcărilor

Atunci când evaluează potențiala încălcare, producătorii de produse pneumatice ar trebui să urmeze acest cadru de analiză tehnică:

Analiza pas cu pas a încălcărilor tehnice

Maparea cererilor

- Identificarea fiecărui element din revendicările independente

- Crearea unei diagrame tehnice comparative care să pună în corespondență fiecare element cu dispozitivul acuzat

- Identificarea oricăror elemente lipsă în analiza literală

- Documentați funcția tehnică a fiecărui elementAnaliza echivalenței tehnice

- Pentru fiecare element non-literar, analizați:

- Funcție: Scopul tehnic al elementului

- Mod: Mecanismul tehnic de funcționare

- Rezultat: Rezultat tehnic sau efect

- Determinați dacă diferențele sunt substanțiale din punct de vedere tehnicRevizuirea istoricului urmăririi penale

- Identificarea tuturor modificărilor tehnice ale revendicărilor relevante

- Analizați argumentele tehnice prezentate pentru depășirea tehnicii anterioare

- Determinați dacă s-a renunțat la diferențele tehnice actuale

- Evaluați dacă modificarea a fost făcută din motive de brevetabilitateComparație cu tehnica anterioară

- Identificarea articolelor anterioare relevante citate în cursul urmăririi penale

- Analiza diferențelor tehnice dintre brevet și tehnica anterioară

- Determinați dacă dispozitivul acuzat este mai asemănător cu brevetul sau cu tehnica anterioară

- Evaluați dacă dispozitivul acuzat a fost respins în mod expres

Studiu de caz: Litigiu privind brevetul pentru cuplajul pneumatic cu conectare rapidă

Un litigiu recent a implicat un dispozitiv brevetat de cuplare rapidă cu revendicări care solicitau "un mecanism de blocare care cuprinde bile încărcate cu arc angajate într-o canelură circumferențială". Produsul acuzat folosea pini cu arc care se angajau în nișe discrete, mai degrabă decât într-o canelură continuă.

Analiza tehnică:

Construcția revendicării:

- "Bile" interpretate ca elemente sferice

- "Canelură circumferențială" interpretată ca un canal continuu în jurul circumferințeiInfringement literal:

- Nicio încălcare literală: știfturi ≠ bile, adâncituri discrete ≠ canelură circumferențialăDoctrina echivalenților:

- Funcție: Ambele conexiuni sigure împotriva separării axiale

- Mod: Ambele utilizează elemente încărcate cu arc care se cuplează cu elemente de potrivire

- Rezultat: Ambele creează o conexiune sigură, detașabilăIstoricul acuzării:

- Revendicarea inițială: "elemente de blocare care se cuplează cu elemente de potrivire"

- Modificat în: "bile încărcate cu arc angajate cu o canelură circumferențială"

- Modificare efectuată pentru a depăși stadiul anterior al tehnologiei cu "diverse elemente de blocare"Decizie:

- Curtea a constatat că se aplică clauza de împiedicare a antecedentelor de urmărire

- Configurația specifică a bilelor și a canelurilor a fost cedată în timpul urmăririi penale

- Nicio încălcare în temeiul doctrinei echivalenților

Acest caz demonstrează modul în care distincțiile tehnice în modelele pneumatice, chiar și atunci când sunt similare din punct de vedere funcțional, pot fi decisive în litigiile privind brevetele, atunci când sunt analizate prin prisma istoricului urmăririi.

Ce metode stabilesc legătura de cauzalitate în cazurile de răspundere pentru sistemele pneumatice?

Atunci când sistemele pneumatice sunt implicate în accidente sau defecțiuni care cauzează vătămări sau daune, stabilirea cauzei tehnice este esențială pentru stabilirea răspunderii. Instanțele se bazează pe metodologii sistematice de analiză tehnică pentru a stabili lanțurile de cauzalitate și pentru a repartiza responsabilitatea.

Atribuirea răspunderii pentru produse în cazul defecțiunilor sistemelor pneumatice utilizează de obicei metode analitice structurate, inclusiv Analiza arborelui defectelor (FTA)3, analiza modului de defectare și a efectelor (FMEA) și analiza cauzelor principale utilizând metoda celor 5 de ce. Aceste tehnici stabilesc legătura de cauzalitate prin evaluarea sistematică a potențialelor moduri de defectare, a efectelor acestora și a probabilității de apariție. Mărturiile experților fac apoi legătura între aceste constatări tehnice și anumite decizii de proiectare, procese de fabricație, proceduri de întreținere sau acțiuni ale utilizatorilor pentru a determina alocarea răspunderii.

Analiza arborelui defectelor în cazurile de defectare a sistemelor pneumatice

Analiza arborelui defectelor (FTA) este o analiză deductivă, de sus în jos, a defecțiunilor, care descompune o defecțiune a sistemului în factorii care contribuie la aceasta:

Structura FTA pentru defecțiuni pneumatice comune

| Eveniment de top | Cauze de prim nivel | Cauze de al doilea nivel | Cauze la al treilea nivel | Evaluarea probabilității |

|---|---|---|---|---|

| Defecțiune catastrofală a cilindrului | Suprapresurizare | Eșecul sistemului de control | Eroare de software | P = 1.2 × 10-⁵ |

| Defecțiune senzor | P = 3.5 × 10-⁴ | |||

| Eșecul supapei de reținere | Defect de fabricație | P = 2.1 × 10-⁵ | ||

| Contaminare | P = 8.7 × 10-⁴ | |||

| Eșec material | Defect de fabricație | Tratament termic necorespunzător | P = 3.2 × 10-⁵ | |

| Impuritatea materialului | P = 1.8 × 10-⁵ | |||

| Design inadecvat | Factor de siguranță insuficient | P = 5.0 × 10-⁶ | ||

| Selectarea necorespunzătoare a materialului | P = 2.4 × 10-⁵ | |||

| Utilizarea necorespunzătoare | Depășirea specificațiilor | Instrucțiuni neadecvate | P = 1.3 × 10-³ | |

| Abuz deliberat | P = 3.6 × 10-⁴ |

Într-un caz recent care a implicat o presă pneumatică care a provocat vătămări grave, FTA a fost esențială în stabilirea cauzalității. Analiza a arătat că, deși cauza imediată a fost suprapresurizarea, cauza principală a fost determinată de o supapă de siguranță contaminată cu resturi de fabricație. FTA a demonstrat că procedurile inadecvate de curățare și controlul calității ale producătorului au fost cauzele principale, mai degrabă decât proiectarea integratorului de sistem sau acțiunile operatorului.

Metodologia FMEA în atribuirea răspunderii

Analiza modului de defectare și a efectelor (FMEA) evaluează potențialele moduri de defectare și impactul acestora:

Exemplu FMEA pentru ansamblul de supape pneumatice

| Componentă | Modul potențial de eșec | Efecte potențiale | Severitate (1-10) | Cauze potențiale | Prezența (1-10) | Controale curente | Detecție (1-10) | RPN | Responsabilitate |

|---|---|---|---|---|---|---|---|---|---|

| Etanșarea supapei | Scurgeri | Pierderea presiunii în sistem, defecțiune funcțională | 8 | Degradarea materialelor | 4 | Specificația materialului | 5 | 160 | Designer |

| Instalare necorespunzătoare | 3 | Procedura de asamblare | 4 | 96 | Asamblor | ||||

| Atac chimic | 2 | Instrucțiuni de utilizare | 7 | 112 | Utilizator | ||||

| Solenoid | Eșecul alimentării | Supapa rămâne în poziția implicită | 9 | Arderea bobinei | 2 | Protecție electrică | 3 | 54 | Designer |

| Eșecul conexiunii | 3 | Inspecția calității | 4 | 108 | Producător | ||||

| Problema alimentării cu energie electrică | 4 | Monitorizarea sistemului | 5 | 180 | Integrator de sisteme | ||||

| Bobină | Lipire/blocare | Supapa nu reușește să se schimbe | 7 | Contaminare | 5 | Cerințe de filtrare | 6 | 210 | Utilizator/Menținător |

| Uzură excesivă | 3 | Selectarea materialului | 5 | 105 | Designer | ||||

| Defect de fabricație | 2 | Controlul calității | 4 | 56 | Producător |

FMEA s-a dovedit deosebit de utilă în cazurile în care mai multe părți împărtășesc responsabilitatea potențială. Într-un caz privind defectarea unui sistem pneumatic pe o linie de producție automatizată, FMEA a arătat că, deși contaminarea a fost cauza imediată a defecțiunii unei valve, sistemul nu avea o filtrare adecvată (responsabilitatea proiectantului), iar procedurile de întreținere nu includeau inspectarea filtrului (responsabilitatea utilizatorului). Instanța a utilizat această analiză pentru a împărți răspunderea 70% la proiectant și 30% la utilizator.

Analiza cauzelor principale utilizând metoda celor 5 de ce

Metoda celor 5 de ce urmărește un eșec până la cauza sa fundamentală prin întrebări succesive:

Exemplu de analiză 5-Why: Eșecul tijei cilindrului pneumatic

| Nivel | Întrebare | Răspuns | Partea responsabilă |

|---|---|---|---|

| 1 | De ce a eșuat sistemul? | Tija cilindrului s-a rupt în timpul funcționării | Necunoscut |

| 2 | De ce s-a rupt tija? | Oboseala materialului la rădăcina filetului | Necunoscut |

| 3 | De ce a apărut oboseala în acest loc? | Concentrarea tensiunilor din cauza proiectării necorespunzătoare a filetului | Designer |

| 4 | De ce a fost conceput necorespunzător firul? | Relieful filetului a fost omis din proiect | Designer |

| 5 | De ce a fost omisă ușurarea firului? | Standardul de proiectare nu a fost respectat | Designer |

| 6 (suplimentar) | De ce nu a fost respectat standardul de proiectare? | Designerul nu a fost instruit cu privire la standardele companiei | Management |

Această metodă este deosebit de eficientă în instanță, deoarece creează un lanț narativ clar pe care judecătorii și jurații îl pot urmări. Într-un caz privind defectarea unui cilindru pneumatic care a provocat pagube materiale, analiza celor 5 motive a condus la o decizie specifică de proiectare care a omis o caracteristică critică de reducere a tensiunilor, stabilind în mod clar responsabilitatea proiectantului.

Factori tehnici în evaluarea comparativă a neglijenței

Multe jurisdicții aplică principiile neglijenței comparative, necesitând o analiză tehnică pentru repartizarea responsabilității:

Factori de neglijență comparativă în eșecurile sistemelor pneumatice

| Partidul | Responsabilități tehnice | Puncte comune de eșec | Surse de dovezi | Gama tipică de răspundere |

|---|---|---|---|---|

| Designer | Proiectare sigură în conformitate cu standardele | Factori de siguranță inadecvați, lipsa măsurilor de protecție | Documentație de proiectare, evaluări ale riscurilor, calcule | 30-100% |

| Producător | Producție adecvată în conformitate cu specificațiile | Defecte de fabricație, eșecuri ale controlului calității | Înregistrări de producție, documentație QC, certificări de materiale | 20-100% |

| Instalator | Integrarea corectă a sistemului | Conexiuni necorespunzătoare, testare inadecvată | Proceduri de instalare, înregistrări ale testelor, rapoarte de punere în funcțiune | 10-80% |

| Menținător | Întreținere adecvată | Întreținere neglijată, reparații necorespunzătoare | Înregistrări de întreținere, documentație de reparații, rapoarte de inspecție | 10-70% |

| Utilizator | Funcționare în conformitate cu specificațiile | Utilizarea necorespunzătoare, ocolirea funcțiilor de siguranță | Dosare de formare, proceduri de operare, declarații ale martorilor | 0-100% |

Un caz important a implicat un sistem pneumatic de ridicare care s-a defectat, provocând răniri. Analiza tehnică a stabilit că producătorul a utilizat un tratament termic incorect (responsabilitatea 30%), instalatorul nu a efectuat teste de presiune (responsabilitatea 20%), iar utilizatorul a ocolit o supapă de siguranță (responsabilitatea 50%). Instanța a repartizat daunele în funcție de această evaluare tehnică a neglijenței comparative.

Cadru de analiză tehnică pentru martorii experți

Martorii experți în cazurile de răspundere pneumatică urmează de obicei acest cadru:

Metodologia de analiză a experților

Examinarea sistemului

- Examinarea fizică a componentelor defecte

- Teste nedistructive, dacă este cazul

- Analiza dimensională și compararea cu specificațiile

- Documentarea probelor fiziceRevizuirea documentației

- Specificații și calcule de proiectare

- Înregistrări de fabricație și date privind controlul calității

- Istoricul întreținerii și inspecției

- Proceduri de operare și manuale de utilizare

- Standarde și reglementări aplicabileAnaliza eșecului

- Analiza metalurgică sau a materialelor

- Analiza și simularea tensiunilor

- Testarea performanței componentelor exemplare

- Reconstrucția secvenței de defectareDeterminarea cauzalității

- Aplicarea metodelor FTA, FMEA și 5-Why

- Evaluarea scenariilor alternative

- Evaluarea probabilității factorilor contributivi

- Determinarea celei mai probabile secvențe de defectareEvaluarea responsabilității

- Cartografierea eșecurilor tehnice către părțile responsabile

- Evaluarea standardului de îngrijire

- Evaluarea previzibilității

- Cuantificarea contribuției la eșec

Studiu de caz: Eșecul sistemului de strângere pneumatică

Un sistem pneumatic de prindere dintr-o instalație de producție s-a defectat, provocând ejectarea unei piese și rănirea unui operator. Ancheta tehnică a arătat:

Analiza FTA:

- Eveniment de top: Pierdere de presiune a clemei în timpul funcționării

- Cauza principală: Eșecul supapei de reținere care permite refluxul

- Cauze secundare: Material necorespunzător al supapei pentru fluidul hidraulic, presiunea sistemului depășește capacitatea nominală a supapei

Constatări FMEA:

- Componentă: Supapă de reținere

- Modul de defectare: Degradarea garniturii interne

- Efect: Pierdere de presiune în timpul funcționării

- Cauza: Incompatibilitate chimică cu lichidul

- Responsabilitate: Proiectantul a specificat materialul incorect

Analiza 5 de ce:

- De ce a fost rănit operatorul? Piesa de prelucrat a fost ejectată din clemă

- De ce a fost ejectată piesa de prelucrat? Clema a pierdut presiunea în timpul funcționării

- De ce a pierdut presiunea clema? Supapa de reținere nu a reușit să mențină presiunea

- De ce a cedat supapa de reținere? Garnitura internă s-a degradat

- De ce s-a degradat garnitura? Incompatibil cu lichidul hidraulic utilizat

Concluzie tehnică:

Proiectantul sistemului a specificat o supapă de reținere standard cu etanșare din nitril, dar sistemul a utilizat un fluid hidraulic cu ester fosfatic, care este incompatibil cu nitrilul. Specificația proiectantului a fost incorectă din punct de vedere tehnic pentru aplicație, ceea ce îi face pe aceștia principalii responsabili. Cu toate acestea, integratorul sistemului nu a reușit să identifice această incompatibilitate în timpul revizuirii proiectului, contribuind la neglijența comparativă 30%.

Acest caz demonstrează modul în care metodologiile de analiză tehnică oferă un cadru structurat pentru stabilirea cauzalității și repartizarea răspunderii în cazul defecțiunilor sistemelor pneumatice.

Cum să construiți un lanț eficient de dovezi privind conformitatea cu standardele

Conformitatea cu standardele este adesea problema centrală în litigiile privind sistemele pneumatice. Producătorii trebuie nu numai să respecte standardele aplicabile, ci și să mențină un lanț cuprinzător de dovezi care să demonstreze această conformitate pe tot parcursul ciclului de viață al produsului.

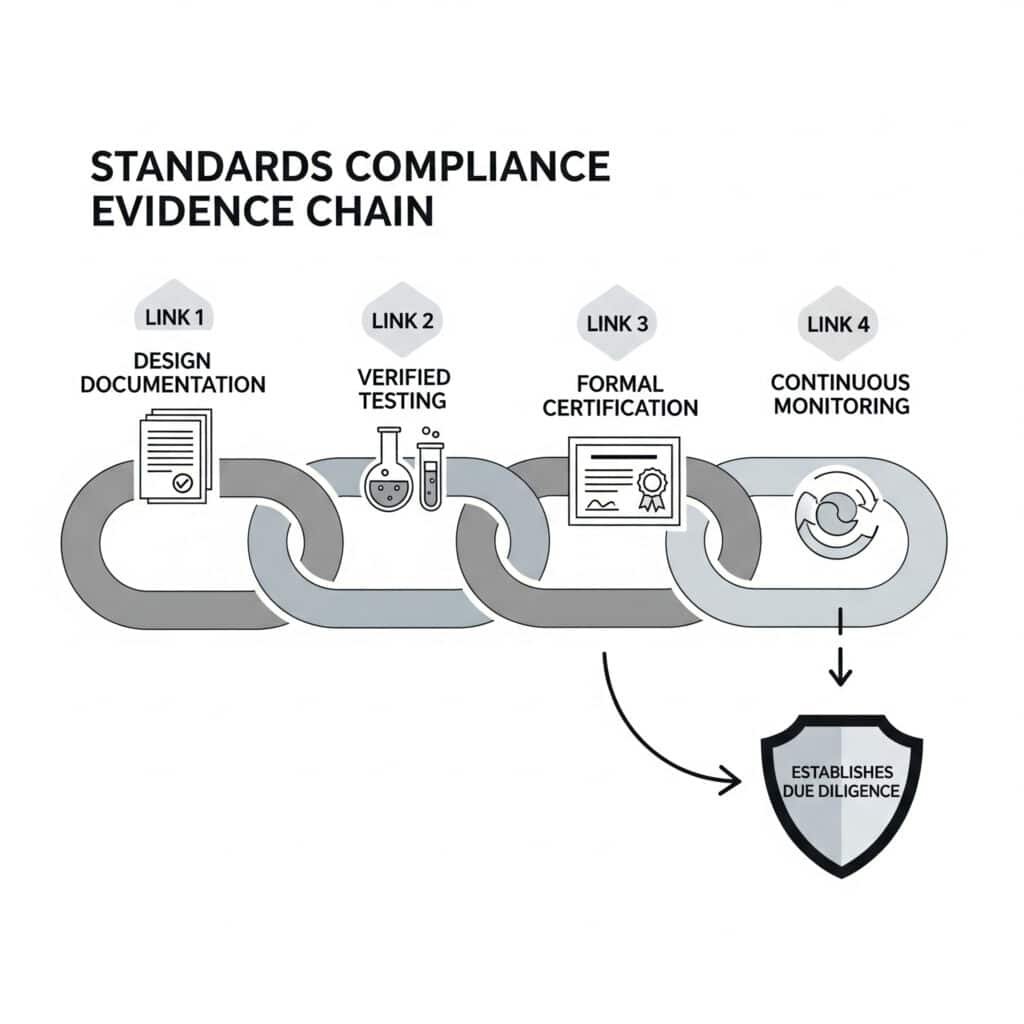

Un lanț eficient de dovezi privind conformitatea cu standardele pentru sistemele pneumatice constă din patru elemente-cheie: documentație cuprinzătoare privind validarea proiectării în raport cu cerințele specifice ale standardelor, protocoale de testare verificate cu echipamente calibrate și proceduri atestate, certificare oficială prin evaluare de către o terță parte acreditată și sisteme de monitorizare continuă care urmăresc conformitatea continuă pe parcursul ciclului de viață al produsului. Acest lanț stabilește diligența necesară și poate fi decisiv în apărarea împotriva acțiunilor în răspundere.

Corelarea cerințelor sistemului pneumatic cu standardele

Baza conformității este o corespondență clară între cerințele sistemului și standardele specifice:

Cartografierea standardelor pentru sistemele pneumatice

| Aspectul sistemului | Standarde aplicabile | Cerințe cheie | Documentație necesară |

|---|---|---|---|

| Siguranța echipamentelor sub presiune | ISO 4414, Codul ASME B&PV | Presiunea de lucru maximă admisibilă, factori de siguranță, teste de presiune | Calcule de proiectare, certificări ale materialelor, rapoarte de testare |

| Siguranța sistemului de control | ISO 138494, IEC 62061 | Nivelul de performanță (PL) sau nivelul de integritate a siguranței (SIL), toleranța la defecte | Evaluarea riscurilor, validarea circuitelor, certificatele componentelor |

| Componente electrice | IEC 60204, NFPA 79 | Izolare, împământare, protecție împotriva șocurilor electrice | Scheme electrice, teste de izolare, teste de continuitate la sol |

| Mediile periculoase | Directiva ATEX, NEC 500 | Metode de protecție împotriva exploziilor, clasificări de temperatură | Clasificarea zonelor, certificarea componentelor, verificarea instalării |

| Condiții de mediu | IEC 60529, MIL-STD-810 | Protecție împotriva pătrunderii, gamă de temperaturi, rezistență la vibrații | Rapoarte de testare de mediu, certificare IP, testare climatică |

Un caz juridic recent a implicat un sistem pneumatic care a cedat într-un mediu de prelucrare a alimentelor. Producătorul a susținut conformitatea cu ISO 4414, dar nu a putut prezenta documente care să arate modul în care cerințele clauzei specifice au fost îndeplinite în proiectare. Instanța a hotărât că simpla declarație de conformitate fără o matrice detaliată de trasabilitate a cerințelor este insuficientă pentru a stabili diligența necesară.

Documentația de validare a proiectului

Validarea proiectării constituie prima verigă în lanțul dovezilor de conformitate:

Cerințe privind documentația de validare a proiectării

| Element de validare | Tip de documentație | Conținut tehnic | Semnificație juridică |

|---|---|---|---|

| Trasabilitatea cerințelor | Matricea cerințelor | Maparea fiecărei clauze standard la caracteristicile de proiectare | Demonstrează luarea în considerare cuprinzătoare a standardelor |

| Calcule de proiectare | Analiză tehnică | Factori de siguranță, presiuni nominale, calcule ale duratei de viață | Dovedește diligența tehnică necesară în proiectare |

| Evaluarea riscurilor | Analiza ISO 12100 | Identificarea pericolelor, estimarea riscurilor, măsuri de reducere a riscurilor | Se arată că riscurile previzibile au fost abordate |

| Recenzii de design | Rapoarte de revizuire | Verificarea independentă a conformității proiectului | Stabilește validarea reciprocă a declarațiilor de conformitate |

| Selectarea materialului | Specificații materiale | Compatibilitate, rezistență, rezistență la mediu | Demonstrează un proces adecvat de selecție a materialelor |

| Rezultatele simulării | Rapoarte FEA/CFD | Analiza tensiunilor, modelarea fluxului, analiza termică | Prezintă validarea avansată a parametrilor critici |

Într-un litigiu privind un sistem pneumatic care s-a defectat din cauza incompatibilității materialelor, producătorul care a păstrat o documentație cuprinzătoare privind selecția materialelor - inclusiv teste de compatibilitate și analize ale expunerii la mediu - s-a apărat cu succes împotriva pretențiilor de răspundere, demonstrând o diligență temeinică în procesul de proiectare.

Protocolul de testare Verificare

Protocoalele de testare oferă dovezi empirice ale conformității:

Cerințe privind dovezile de testare

| Tipul de test | Cerințe privind protocolul | Elemente de documentație | Metode de verificare |

|---|---|---|---|

| Testarea prototipurilor | Planuri de testare scrise care fac trimitere la standarde | Configurarea testelor, proceduri, criterii de acceptare | Martor independent, documentație video |

| Testarea producției | Proceduri de testare documentate | Criterii de acceptare/respingere, specificații privind echipamentele de testare | Controlul statistic al proceselor, înregistrări de calibrare |

| Testarea tipului | Testarea conform cerințelor standard specifice | Rapoarte de testare complete cu date brute | Certificarea laboratorului acreditat |

| Testarea distructivă | Criterii de eșec definite | Dovezi fotografice, date de măsurare | Rapoarte de analiză a materialelor |

| Testarea pe teren | Protocoale de testare in situ | Condiții de mediu, parametri de funcționare | Verificarea de către terți |

| Testarea accelerată a duratei de viață | Corelarea cu condițiile din lumea reală | Calcule de compresie a timpului, analiza eșecurilor | Documentație privind validitatea statistică |

Importanța unei documentații de testare adecvate a fost evidențiată într-un caz în care un producător susținea că componentele sale pneumatice erau clasificate pentru medii periculoase. Atunci când o defecțiune a sistemului a condus la un accident industrial, ancheta a arătat că, deși se efectuaseră teste, calibrarea echipamentului de testare expirase, iar procedurile de testare se abăteau de la cerințele standard. Instanța a hotărât că procedurile de testare invalide au rupt lanțul probelor de conformitate.

Documentație de certificare

Certificarea oficială oferă validarea conformității de către o terță parte:

Cerințe privind dovezile de certificare

| Tip de certificare | Autoritatea emitentă | Documentație necesară | Cerințe de întreținere |

|---|---|---|---|

| Certificarea componentelor | Organisme notificate, UL, CSA | Certificate cu referință la standarde specifice | Documentația de reînnoire, gestionarea modificărilor |

| Certificarea sistemului de calitate | Registratori ISO 9001 | Rapoarte de audit, rezoluții privind neconformitățile | Înregistrări de audit de supraveghere, revizuiri ale managementului |

| Aprobarea tipului de produs | Organisme de certificare din industrie | Certificate de examinare de tip, dosare tehnice | Recertificare periodică, aprobări de modificare |

| Certificarea personalului | Organizații profesionale | Dosare de formare, evaluări ale competențelor | Documente privind educația continuă |

| Certificarea proceselor | Organisme de certificare specializate | Înregistrări de validare a proceselor, studii de capacitate | Date de monitorizare a procesului, înregistrări de revalidare |

| Autodeclarație | Producător | Declarația de conformitate cu lista standardelor | Întreținerea dosarelor tehnice, înregistrările de control al modificărilor |

Un producător de componente pneumatice pentru dispozitive medicale s-a apărat cu succes împotriva plângerilor de răspundere în urma rănii unui pacient, elaborând un dosar tehnic cuprinzător în sprijinul afirmațiilor sale Marcaj CE5. Dosarul a inclus documente de certificare detaliate care arată modul în care fiecare cerință esențială a fost îndeplinită, validată și menținută prin modificări ale produsului.

Sisteme de monitorizare continuă

Monitorizarea continuă a conformității completează lanțul de dovezi:

Cerințe privind dovezile de monitorizare continuă

| Aspect de monitorizare | Metode de monitorizare | Documentație necesară | Relevanță juridică |

|---|---|---|---|

| Performanța produsului | Urmărirea performanțelor pe teren | Analiză statistică, rapoarte privind tendințele | Demonstrează verificarea continuă a conformității |

| Feedback-ul clienților | Sistemul de tratare a reclamațiilor | Jurnale de reclamații, documentație de soluționare | Arată receptivitate la problemele potențiale |

| Procesul de fabricație | Controlul statistic al proceselor | diagrame de control, studii de capacitate | Dovedește o producție constantă în conformitate cu specificațiile |

| Modificări de design | Sistemul de gestionare a schimbărilor | Analiză de impact, înregistrări de revalidare | Demonstrează menținerea conformității prin modificări |

| Incidente pe teren | Procesul de investigare a incidentelor | Analiza cauzelor principale, acțiuni corective | Dă dovadă de diligență în abordarea problemelor de pe teren |

| Actualizări de reglementare | Procesul de monitorizare a standardelor | Analiza lacunelor, planuri de implementare | demonstrează că este conștient de evoluția cerințelor |

Într-un caz semnificativ, un producător de sisteme de control pneumatic pentru echipamente industriale s-a confruntat cu cereri de despăgubire în urma unei defecțiuni a sistemului. În ciuda defecțiunii, producătorul a reușit să limiteze răspunderea prin demonstrarea unui sistem de monitorizare robust care a identificat probleme potențiale similare în alte instalații, a implementat acțiuni corective și a încercat să notifice toți clienții - inclusiv reclamantul care nu a răspuns la notificările de rechemare. Această dovadă de monitorizare proactivă a redus în mod semnificativ expunerea lor la răspundere.

Construirea unui dosar tehnic ușor de apărat

Un dosar tehnic cuprinzător integrează toate elementele lanțului de dovezi de conformitate:

Structura tehnică a fișierelor pentru apărare juridică

Identificarea și descrierea produsului

- Specificații tehnice detaliate

- Utilizare prevăzută și limitări

- Limitele și interfețele sistemului

- Identificarea și aprovizionarea cu componenteDocumentație privind conformitatea cu standardele

- Evaluarea aplicabilității standardelor

- Documentație de conformitate clauză cu clauză

- Analiza lacunelor și justificări

- Metode alternative, după cazDocumentația de proiectare

- Calcule și analize de proiectare

- Specificații și justificări privind materialele

- Evaluări și diminuări ale riscurilor

- Înregistrări privind revizuirea proiectăriiVerificare și validare

- Planuri și proceduri de testare

- Rapoarte de testare cu date brute

- Rapoarte de simulare

- Protocoale de validare și rezultateControale de fabricație

- Specificațiile procesului de producție

- Proceduri de control al calității

- Metode și criterii de inspecție

- Gestionarea neconformitățilorSupravegherea postcomercializare

- Proceduri de monitorizare pe teren

- Procese de tratare a reclamațiilor

- Metode de investigare a incidentelor

- Proceduri de acțiune corectivăManagementul schimbării

- Proceduri de control al modificărilor

- Metode de evaluare a impactului

- Cerințe de revalidare

- Procese de notificare a clienților

Studiu de caz: Litigiu privind conformitatea sistemului pneumatic

Un sistem de control pneumatic pentru o presă industrială a fost implicat într-un accident de muncă soldat cu rănirea operatorului. Producătorul s-a confruntat cu cereri de despăgubire bazate pe presupusa nerespectare a standardelor de siguranță.

Analiza lanțului de dovezi:

Validarea proiectului:

- Producătorul a menținut o evaluare cuprinzătoare a riscurilor conform ISO 12100

- Determinarea nivelului de performanță în conformitate cu ISO 13849-1 a arătat cerința PL=d

- Documentația de validare a circuitului a demonstrat arhitectura dual-channel cu diagnosticare

- Lipsește: Calcul specific pentru excluderea defectului componentelor pneumaticeTestarea dovezilor:

- Testarea de tip a sistemului de control de către un laborator acreditat

- Teste de injecție a defectelor documentate pentru componentele electrice

- Lipsește: Testarea documentată a modurilor de defectare a componentelor pneumaticeCertificare:

- Marcaj CE cu declarație de conformitate

- Certificare ISO 9001 pentru sistemul de management al calității

- Lipsește: Certificare specifică pentru componentele pneumatice legate de siguranțăMonitorizare continuă:

- Existența unui sistem de urmărire a performanței pe teren

- Incidente similare anterioare investigate cu acțiuni corective

- Modificări de proiectare implementate pe baza datelor din teren

- Lipsește: Dovada că acest risc specific a fost identificat și abordat

Hotărâre judecătorească:

Instanța a stabilit că, deși producătorul avea un sistem de conformitate în general solid, lacuna specifică în validarea componentelor pneumatice a creat o verigă ruptă în lanțul dovezilor. Producătorul a fost găsit parțial răspunzător deoarece nu a putut demonstra o diligență completă specifică modului de defectare care a cauzat accidentul.

Acest caz demonstrează că un lanț de dovezi de conformitate este la fel de puternic ca și cea mai slabă verigă a sa și că o documentație cuprinzătoare a tuturor aspectelor sistemului este esențială pentru o apărare juridică eficientă.

Concluzie: Punerea în aplicare a strategiilor juridice preventive

Înțelegerea aspectelor tehnice ale cadrelor juridice privind încălcarea brevetelor, răspunderea pentru produse și conformitatea cu standardele permite producătorilor de sisteme pneumatice să pună în aplicare strategii preventive eficiente. Prin abordarea proactivă a acestor domenii, companiile pot reduce riscul de litigii și își pot consolida poziția atunci când apar litigii.

Principalele strategii preventive

Gestionarea riscurilor legate de brevete

- Punerea în aplicare a analizelor sistematice privind libertatea de a funcționa

- Documentarea deciziilor de modificare a concepției cu argumente tehnice

- Menținerea unor înregistrări complete de dezvoltare care să arate crearea independentă

- Stabilirea unor proceduri clare de gestionare a notificărilor de brevetare ale terțilorPrevenirea răspunderii pentru produse

- Integrarea metodologiilor FMEA și FTA în procesele de proiectare

- Implementarea unor proceduri solide de revizuire a proiectării cu evaluări documentate ale riscurilor

- Elaborarea unor instrucțiuni de utilizare cuprinzătoare, cu avertismente clare

- Stabilirea unor proceduri de investigare a incidentelor care să păstreze dovezileManagementul respectării standardelor

- Crearea și menținerea matricilor de trasabilitate a standardelor

- Implementarea proceselor formale de validare a proiectării în raport cu cerințele standardelor

- Stabilirea unor protocoale de testare cuprinzătoare cu documentație adecvată

- Dezvoltarea de sisteme de monitorizare continuă pentru respectarea permanentă a legislației

Prin aplicarea acestor cadre tehnice la gestionarea riscurilor juridice, producătorii de sisteme pneumatice își pot reduce în mod semnificativ expunerea la litigii costisitoare, construind în același timp poziții defensive mai puternice atunci când apar litigii.

Întrebări frecvente cu privire la litigiile privind sistemele pneumatice

Ce documente trebuie păstrate pentru a vă apăra împotriva cererilor de încălcare a brevetelor?

Păstrați înregistrări cuprinzătoare privind dezvoltarea proiectării, inclusiv: concepte de proiectare și iterații datate, proiecte alternative luate în considerare, raționamente tehnice pentru deciziile de proiectare, lucrări anterioare examinate în timpul dezvoltării, dovezi independente privind dezvoltarea și analize privind libertatea de operare. Aceste înregistrări ar trebui create în același timp cu dezvoltarea, datate corespunzător și păstrate într-un sistem securizat, care să permită manipularea. În plus, păstrați înregistrări cu toate avizele de autorizare a brevetelor emise de consilieri juridici calificați și documentația cu privire la toate eforturile de ocolire a proiectării în cazul în care au fost identificate brevete potențial problematice.

Cum pot producătorii să documenteze în mod eficient conformitatea cu standardele în evoluție?

Implementați un sistem de monitorizare a standardelor care urmărește actualizările standardelor relevante și efectuează analize ale lacunelor atunci când apar modificări. Mențineți o matrice de conformitate cu standardele care pune în corespondență caracteristicile specifice ale produsului cu cerințele standard, cu documentarea explicită a modului în care este îndeplinită fiecare cerință. Pentru fiecare revizuire a standardului, efectuați și documentați o evaluare formală a impactului, implementați modificările de proiectare sau de proces necesare, efectuați validarea corespunzătoare și actualizați dosarul tehnic în consecință. Păstrați toate versiunile acestei documentații pentru a demonstra conformitatea cu standardele aplicabile la momentul fabricației.

Care este cel mai eficient mod de repartizare a răspunderii în cazul defecțiunilor sistemelor pneumatice complexe?

Cea mai eficientă abordare combină mai multe metodologii de analiză tehnică. Începeți cu o analiză cuprinzătoare a arborelui defectelor (FTA) pentru a identifica toți factorii potențiali care contribuie. Continuați cu analiza modului de defectare și a efectelor (FMEA) pentru a evalua impactul relativ al fiecărui factor. Aplicați metoda celor 5 de ce pentru a urmări fiecare factor semnificativ până la cauza sa principală. Apoi corelați aceste constatări tehnice cu responsabilități specifice bazate pe deciziile de proiectare, procesele de fabricație, procedurile de instalare, acțiunile de întreținere și operațiunile utilizatorului. Această abordare bazată pe mai multe metode oferă o bază tehnică defensivă pentru repartizarea răspunderii, care poate rezista unei examinări juridice.

-

Oferă o explicație juridică a doctrinei echivalenților, un principiu al dreptului brevetelor din SUA care permite instanțelor să declare o parte responsabilă pentru încălcarea unui brevet chiar dacă dispozitivul care încalcă brevetul nu se încadrează în domeniul de aplicare literal al unei revendicări de brevet. ↩

-

Prezintă în detaliu principiul juridic al prerogativei privind istoricul de urmărire (sau prerogativa privind dosarul), care împiedică un titular de brevet să utilizeze doctrina echivalenților pentru elementele revendicării care au fost restrânse în timpul urmăririi brevetului pentru a depăși elementele anterioare. ↩

-

Oferă o prezentare cuprinzătoare a analizei arborelui defectelor (FTA), o analiză deductivă, de sus în jos, a defecțiunilor, în care defecțiunile unui sistem sunt urmărite până la cauzele sale principale printr-o serie de pași logici. ↩

-

Explică standardul ISO 13849, care prevede cerințe de siguranță și orientări privind principiile de proiectare și integrare a părților legate de siguranță ale sistemelor de control, inclusiv determinarea nivelurilor de performanță (PL). ↩

-

Descrie marcajul CE, un marcaj de conformitate obligatoriu pentru anumite produse vândute în Spațiul Economic European (SEE), care certifică faptul că produsul îndeplinește cerințele UE privind sănătatea, siguranța și protecția mediului. ↩