Inginerii de producție se confruntă cu o presiune tot mai mare pentru a reduce costurile, menținând în același timp programele de producție, dar înlocuind cilindri pneumatici1 pare riscantă și complexă. Piesele de schimb OEM secătuiesc bugetele cu prețuri ridicate, în timp ce preocupările legate de compatibilitate, complicațiile de instalare și potențialele perioade de nefuncționare creează ezitări care mențin operațiunile blocate în relații de aprovizionare costisitoare.

Înlocuirea concurentului ISO 64322 cilindrilor necesită identificarea specificațiilor exacte, verificarea dimensiunilor de montare, selectarea modelelor de înlocuire compatibile, planificarea procedurilor de instalare și efectuarea testelor de validare a performanțelor, cu o execuție adecvată care, de obicei, permite realizarea de economii de costuri 30-50%, menținând în același timp performanțe operaționale și fiabilitate identice.

În urmă cu două luni, l-am ajutat pe Robert, un supervizor de întreținere la o instalație de ambalare din Ohio, să înlocuiască doisprezece cilindri Festo scumpi cu echivalenții noștri Bepto ISO 6432. Scepticismul său inițial s-a transformat în entuziasm când instalarea a durat doar patru ore și a permis companiei sale să economisească $8.400 anual, îmbunătățind în același timp termenele de livrare de la săptămâni la zile. 💰

Tabla de conținut

- Cum se identifică specificațiile exacte ale cilindrilor?

- Ce factori de compatibilitate trebuie să verificați înainte de a comanda?

- Care sunt pașii de instalare care asigură o înlocuire reușită?

- Cum validați performanța după instalare?

Cum se identifică specificațiile exacte ale cilindrilor?

Identificarea precisă a specificațiilor previne greșelile costisitoare de comandă și asigură o compatibilitate perfectă.

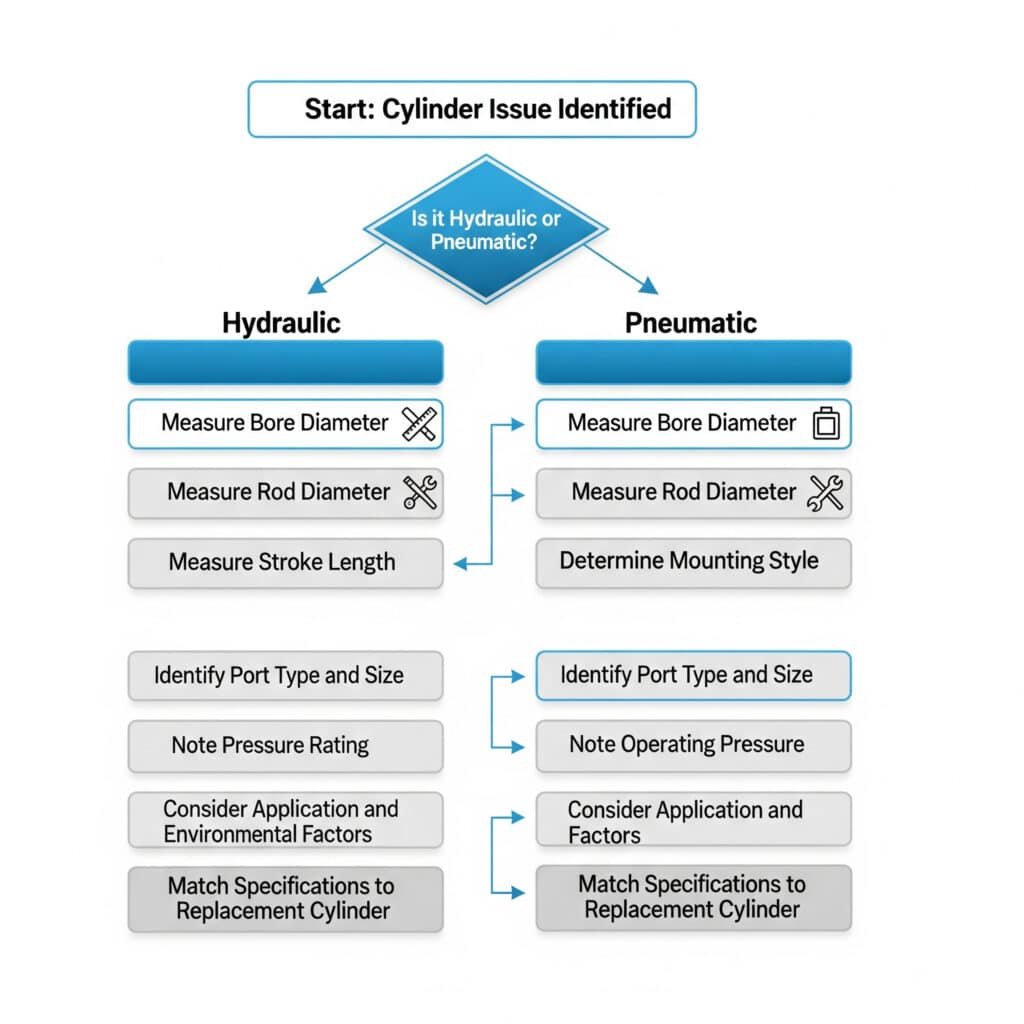

Identificați specificațiile cilindrilor prin înregistrarea diametrului alezajului, a lungimii cursei, a stilului de montare, a conexiunilor porturilor, a opțiunilor de amortizare și a cerințelor senzorilor de pe plăcuțele cu nume, desenele tehnice sau măsurătorile directe, documentând în același timp presiunea de funcționare, frecvența ciclurilor și condițiile de mediu pentru a asigura selectarea corectă a pieselor de schimb.

Citirea informațiilor producătorului

Colectarea datelor privind plăcuțele de identificare

Informații esențiale din plăcuțele cu numele cilindrilor:

- Numărul piesei (completați codul alfanumeric)

- Diametrul alezajului (de obicei 8, 10, 12, 16, 20, 25 mm pentru ISO 6432)

- Lungimea cursei (măsurat în milimetri)

- Presiunea de funcționare gamă și capacitate maximă

- Data fabricației și numărul de serie

Număr model Decodare

Majoritatea producătorilor utilizează codificarea sistematică:

- Denumirea seriei (de exemplu, DSBC, ADVU, CJ2)

- Dimensiunea alezajului indicator în cadrul numărului de piesă

- Lungimea cursei specificație

- Configurație de montare coduri

- Caracteristici speciale (amortizare, senzori etc.)

Tehnici de măsurare fizică

Verificarea dimensiunilor

| Măsurarea | Unealtă necesară | Toleranță tipică |

|---|---|---|

| Diametrul alezajului | Etriere | ±0.1mm |

| Lungimea cursei | Riglă/bandă | ±1mm |

| Diametrul tijei | Etriere | ±0.05mm |

| Lungime totală | Riglă/bandă | ±2mm |

| Dimensiunea filetului portului | Gabaritul filetului | Potrivire exactă |

Evaluarea configurației de montare

- Flanșă frontală montare cu modele de șuruburi

- Flanșă spate configurații de montare

- Picior de montare cu dimensiuni de bază

- Montare pe trunchi puncte de pivot

- Montare Clevis puncte de conectare

Documentație privind starea de funcționare

Parametrii de performanță

Date operaționale critice de înregistrat:

- Presiunea de lucru în timpul funcționării normale

- Frecvența ciclului (cicluri pe minut/oră)

- Cerințe de încărcare (forțe de împingere/tragere)

- Cerințe de viteză (rate de prelungire/retragere)

- Ciclul de funcționare (continuu vs. intermitent)

Factori de mediu

- Intervalul de temperatură în timpul funcționării

- Niveluri de umiditate și expunerea la umiditate

- Contaminare (praf, substanțe chimice, uleiuri)

- Vibrații niveluri și sarcini de șoc

- Orientarea montării (orizontal/vertical)

Inventar de senzori și accesorii

Opțiuni de detectare a poziției

- Comutatoare magnetice reed pentru pozițiile finale

- Senzori de proximitate inductivi pentru detectarea metalelor

- Senzori optici pentru poziționare precisă

- Potențiometre liniare pentru feedback analogic

- Fără senzori (funcționare de bază pornit/oprit)

Caracteristici suplimentare

- Amortizare (reglabil sau fix)

- Suprascriere manuală capacități

- Mecanisme de blocare pentru menținerea poziției

- Etanșări speciale pentru medii dificile

- Modificări personalizate sau adaptări

Ce factori de compatibilitate trebuie să verificați înainte de a comanda?

Verificarea temeinică a compatibilității previne problemele de instalare și asigură funcționarea fără întreruperi.

Verificați compatibilitatea prin respectarea standardului ISO 6432, potrivirea dimensiunilor de montare, verificarea filetului portului, adecvarea presiunii nominale, compatibilitatea materialului de etanșare și alinierea caracteristicilor de performanță, acordând o atenție deosebită dispozițiilor de montare a senzorilor și cerințelor de clasificare de mediu pentru aplicații specifice.

Conformitatea cu standardul ISO 6432

Standarde dimensionale

ISO 6432 specifică dimensiunile exacte pentru:

- Diametre ale alezajului: 8, 10, 12, 16, 20, 25mm dimensiuni standard

- Diametrul tijei: Raporturi specifice la diametrul alezajului

- Dimensiuni de montare: Modele standardizate de găuri și spațiere

- Locații portuare: Cerințe privind dimensiunea și poziția filetului

- Înveliș general: Dimensiuni externe maxime

Verificarea interschimbabilității

- Modele de găuri de montare trebuie să corespundă exact

- Dimensiunile filetului portului (M5, G1/8, etc.) compatibilitate

- Conexiuni la capătul tijei (fire masculine/feminine)

- Canelură senzor dimensiuni și spațiere

- Supapă de amortizare locații, dacă sunt prezente

Analiza sistemului de montaj

Puncte de interfață mecanică

Considerații critice privind montajul:

- Diametrul găurii șurubului și specificațiile filetului

- Suprafață de montare cerințe privind planeitatea și finisarea

- Cerințe de autorizare pentru instalare/îndepărtare

- Suport structural adecvarea la sarcinile de funcționare

- Aliniere cu mecanisme conectate

Compatibilitatea conexiunii

- Racorduri pneumatice dimensiune și tip de filet

- Conexiuni pentru tuburi diametru și presiune nominală

- Conexiuni electrice pentru senzori (dacă este cazul)

- Legături mecanice la echipamentul condus

- Sisteme de siguranță cerințe de integrare

Am lucrat cu Lisa, inginer de fabrică la un producător de dispozitive medicale din California, care era preocupată de înlocuirea cilindrilor SMC într-un sistem critic de sterilizare. După verificarea tuturor factorilor de compatibilitate și efectuarea unor teste aprofundate, înlocuitorii noștri Bepto au depășit specificațiile de performanță originale, economisind în același timp 40% la costurile de înlocuire. 🏥

Potrivirea performanței

Cerințe privind forța și viteza

| Parametru | Metoda de verificare | Criterii de acceptare |

|---|---|---|

| Forța de ieșire | Testarea încărcăturii | ±5% din original |

| Viteza de extensie | Măsurarea temporizării | ±10% din original |

| Viteza de retragere | Măsurarea temporizării | ±10% din original |

| Precizia poziționării | Măsurarea | Egal sau mai bun |

| Durata ciclului de viață | Date despre producător | Egal sau mai bun |

Compatibilitatea cu mediul

- Temperatură nominală se potrivește cu gama de aplicații

- Materiale de etanșare compatibil cu fluidele de proces

- Rezistență la coroziune adecvate pentru mediu

- Protecția împotriva pătrunderii (grad de protecție IP) îndeplinește cerințele

- Toleranță la vibrații adecvat pentru instalare

Integrarea sistemului de control

Compatibilitatea semnalului

- Ieșire senzor niveluri de tensiune și curent

- Capacitatea de comutare pentru sarcinile conectate

- Timp de răspuns caracteristici

- Lungimea cablului limitări și cerințe

- Tipuri de conectori și configurația pinilor

Considerații privind programarea

- Logica de control modificări (dacă este cazul)

- Reglarea sincronizării pentru diferite caracteristici de răspuns

- Blocaje de siguranță verificare și testare

- Sisteme de alarmă integrare și testare

- Actualizări ale documentației pentru personalul de întreținere

Cerințe privind calitatea și certificarea

Respectarea standardelor industriale

- Marcaj CE3 pentru aplicații europene

- Listare UL pentru instalațiile din America de Nord

- Conformitatea cu FDA pentru uz alimentar/farmaceutic

- Certificare ATEX pentru atmosfere explozive

- ISO 9001 cerințele sistemului de calitate

Garanție și asistență

- Perioada de garanție comparație cu originalul

- Asistență tehnică disponibilitate și receptivitate

- Piese de schimb disponibilitate și termene de execuție

- Politica de returnare pentru articole defecte sau incorecte

- Suport pentru instalare dacă este necesar

Care sunt pașii de instalare care asigură o înlocuire reușită?

Procedurile sistematice de instalare minimizează timpii morți și previn greșelile frecvente.

Asigurați o instalare reușită prin proceduri adecvate de oprire a sistemului, îndepărtarea atentă a componentelor, curățarea temeinică a suprafețelor de montare, verificarea precisă a alinierii, specificațiile corecte privind cuplul, testarea sistematică a presiunii și validarea funcțională completă înainte de repunerea în funcțiune a echipamentului.

Pregătirea dinaintea instalării

Proceduri de siguranță și de oprire

Pași de siguranță esențiali înainte de începerea lucrului:

- Blocare/fixare4 proceduri pentru sistemele pneumatice și electrice

- Suprimarea presiunii de la toate liniile pneumatice conectate

- Izolarea sistemului pentru a preveni activarea accidentală

- Echipament individual de protecție selecție și utilizare

- Pregătirea zonei de lucru cu iluminare și instrumente adecvate

Cerințe privind sculele și materialele

- Unelte manuale de bază (chei, șurubelnițe, clești)

- Cheie dinamometrică pentru strângerea corectă a elementelor de fixare

- Etanșant pentru filete sau bandă PTFE pentru conexiuni

- Materiale de curățare (solvenți, cârpe, perii)

- Instrumente de măsurare (calibre, rigle, gabarite)

Procesul de îndepărtare a componentelor

Secvența de deconectare

Îndepărtarea sistematică previne deteriorarea:

- Conexiuni electrice (senzori, solenoizi)

- Conexiuni pneumatice (conducte de alimentare și evacuare)

- Legături mecanice (conexiuni la capătul tijei)

- Elemente de fixare (bolțuri, șuruburi)

- Îndepărtarea cilindrului cu grijă pentru componentele conectate

Documentație în timpul îndepărtării

- Conexiuni fotografice înainte de deconectare

- Etichetați firele și linii pneumatice

- Înregistrarea valorilor cuplului a elementelor de fixare critice

- Notați orice modificări sau configurații speciale

- Documentați modelele de uzură sau observații privind daunele

Instalarea cilindrului de înlocuire

Montare și aliniere

Pași critici de instalare:

- Pregătirea suprafeței (curățare, inspecție)

- Garnitură sau material de etanșare cerere, dacă este necesar

- Poziționarea cilindrului și alinierea inițială

- Instalarea elementelor de fixare cu succesiunea corectă a cuplului

- Alinierea finală verificarea cu instrumente de măsurare

Proceduri de conectare

| Tip de conexiune | Note de instalare | Metoda de verificare |

|---|---|---|

| Porturi pneumatice | Utilizați etanșant pentru filet | Test de presiune |

| Senzori electrici | Potriviți culorile firelor | Test de continuitate |

| Legături mecanice | Verificarea alinierii | Test de mișcare |

| Șuruburi de montare | Respectați specificațiile de cuplu | Verificarea cuplului |

Integrarea și testarea sistemului

Protocolul de testare a presiunii

- Presiune graduală creșterea la nivelul de lucru

- Detectarea scurgerilor la toate conexiunile

- Menținerea presiunii test pentru integritatea sigiliului

- Descărcarea de siguranță verificarea supapei

- Oprire de urgență testarea funcției

Validarea funcțională

- Funcționare manuală test (dacă este disponibil)

- Ciclu automat testarea la viteză redusă

- Viteză maximă verificarea funcționării

- Testarea încărcăturii cu condițiile reale de muncă

- Calibrarea senzorului și verificarea poziției

Optimizarea performanței

Proceduri de reglaj fin

- Reglarea vitezei utilizarea supapelor de reglare a debitului

- Reglarea amortizării pentru o funcționare fără probleme

- Detectarea poziției calibrare și verificare

- Optimizarea sincronizării pentru eficiența ciclului

- Echilibrarea încărcăturii dacă sunt implicați mai mulți cilindri

Documentație și formare

- Fișa de instalare finalizare

- Programul de întreținere actualizări

- Formarea operatorilor cu privire la orice modificări

- Ghid de depanare actualizări

- Piese de schimb ajustări de inventar

Cum validați performanța după instalare?

Validarea cuprinzătoare asigură că înlocuitorul îndeplinește toate cerințele operaționale.

Validarea performanței de înlocuire prin testarea sistematică a forței de ieșire, a caracteristicilor de viteză, a preciziei de poziționare, a rezistenței la cicluri, a conformității cu mediul și a integrării sistemului de siguranță, cu rezultate documentate care compară performanța reală cu specificațiile originale și criteriile de acceptare.

Protocoale de testare a performanței

Verificarea forței și a vitezei

Măsurarea cantitativă a performanței:

- Forță statică testarea la diferite presiuni

- Forța dinamică măsurare în timpul funcționării

- Viteza de extensie sincronizare în condiții de sarcină

- Viteza de retragere verificarea cu sarcini diferite

- Caracteristici de accelerație în timpul pornirii

Teste de poziționare și repetabilitate

- Precizia poziției măsurarea cu instrumente de precizie

- Testarea repetabilității pe parcursul mai multor cicluri

- Evaluarea histerezisului5 (diferența de poziție între abordări)

- Evaluarea derivației pe perioade îndelungate

- Stabilitatea temperaturii de poziționare

Teste de anduranță și fiabilitate

Proceduri de testare a ciclurilor

- Ciclism accelerat la viteza nominală maximă

- Ciclul de încărcare cu forțele de muncă actuale

- Ciclism de presiune în întreaga gamă de funcționare

- Ciclurile de temperatură dacă sunt critice din punct de vedere ecologic

- Expunerea la contaminare testare, dacă este cazul

Parametrii de monitorizare

| Parametru de testare | Frecvența monitorizării | Criterii de acceptare |

|---|---|---|

| Rata de scurgere | La fiecare 1000 de cicluri | <2cc/min la presiunea nominală |

| Precizia poziției | La fiecare 500 de cicluri | Între ±0.1mm |

| Durata ciclului | Continuă | ±5% din linia de bază |

| Temperatura de funcționare | Continuă | În intervalul nominal |

| Niveluri de vibrații | Zilnic | Nici o creștere față de valoarea de referință |

Validarea integrării

Verificarea sistemului de control

- Semnal senzor calitate și consecvență

- Timp de răspuns pentru a controla comenzile

- Blocare de siguranță verificarea funcției

- Sistem de alarmă teste de integrare

- Protocol de comunicare validare (dacă este cazul)

Testarea integrării proceselor

- Calitatea produsului evaluarea impactului

- Rata de producție întreținere sau îmbunătățire

- Echipamente în aval compatibilitate

- Sistem în amonte verificarea interacțiunii

- Sistem global evaluarea eficienței

Am finalizat recent un proiect de înlocuire cu James, un manager de producție la un furnizor auto din Michigan, în cadrul căruia am înlocuit 24 de cilindri Parker în mai multe stații de asamblare. Procesul nostru cuprinzător de validare a confirmat echivalența performanțelor 98%, realizând în același timp economii semnificative de costuri și îmbunătățind disponibilitatea pieselor de schimb. 🚗

Monitorizarea performanței pe termen lung

Stabilirea liniei de bază

- Performanța inițială înregistrarea datelor

- Parametrii de funcționare documentație

- Intervale de întreținere înființare

- Modele de uzură documentația de referință

- Tendințe de performanță inițierea urmăririi

Îmbunătățirea continuă

- Optimizarea performanței pe baza analizei datelor

- Programul de întreținere rafinare

- Parametru de funcționare reglarea fină

- Programul de formare actualizări bazate pe experiență

- Documentație îmbunătățirea continuă

Rezolvarea problemelor și asistență

Rezolvarea problemelor comune

- Variații de performanță diagnostic și corecție

- Probleme de instalare identificare și soluții

- Probleme de compatibilitate proceduri de rezoluție

- Cerințe de întreținere optimizare

- Oportunități de modernizare identificare

Resurse de asistență tehnică

- Suport pentru producător proceduri de contact

- Documentație tehnică acces și actualizări

- Resurse de formare pentru personalul de întreținere

- Piese de schimb identificare și comandă

- Cereri de garanție proceduri și cerințe

La Bepto, oferim asistență completă pentru înlocuire, inclusiv ghiduri detaliate de referințe încrucișate, consultanță tehnică și asistență pentru validarea post-instalare. Echipa noastră experimentată a finalizat cu succes mii de înlocuiri de cilindri, ajutând clienții să realizeze economii semnificative, menținând sau îmbunătățind performanța operațională. 🎯

Concluzie

Înlocuirea cu succes a cilindrilor ISO 6432 necesită identificarea sistematică a specificațiilor, verificarea temeinică a compatibilității, proceduri de instalare atente și validarea completă a performanțelor, ceea ce duce de obicei la economii substanțiale, menținând în același timp excelența și fiabilitatea operațională.

Întrebări frecvente privind înlocuirea cilindrilor ISO 6432

Î: Cum pot fi sigur că un cilindru de schimb se va potrivi exact?

Standardul ISO 6432 asigură interschimbabilitatea dimensională pentru dimensiuni ale alezajului de 8-25 mm, dar verificați întotdeauna dimensiunile de montare, locațiile orificiilor și dispozițiile senzorilor pe baza desenelor tehnice sau a măsurătorilor directe înainte de a comanda cilindri de înlocuire.

Î: Care sunt economiile tipice la trecerea de la cilindri OEM la cilindri compatibili?

Cilindrii ISO 6432 compatibili costă de obicei cu 30-50% mai puțin decât echivalenții OEM, cu economii suplimentare datorate termenelor de livrare mai rapide, costurilor reduse de inventar și prețurilor competitive ale pieselor de schimb pe durata ciclului de viață al echipamentului.

Î: Utilizarea cilindrilor non-OEM îmi va anula garanția echipamentului?

Garanțiile echipamentelor acoperă de obicei sistemul complet, nu componentele individuale, dar verificați condițiile specifice de garanție și luați în considerare faptul că conformitatea cu standardul ISO 6432 asigură potrivirea și funcționarea corespunzătoare.

Î: Cât durează o înlocuire tipică a cilindrului?

Înlocuirea simplă a cilindrului ISO 6432 durează de obicei 30-60 de minute pe unitate, în funcție de accesibilitate și complexitatea conexiunii, cu o durată minimă de nefuncționare a sistemului atunci când sunt respectate procedurile și pregătirea corespunzătoare.

Î: Ce ar trebui să fac dacă cilindrul de schimb nu funcționează exact ca cel original?

Documentați orice diferențe de performanță, verificați procedurile de instalare, verificați parametrii de funcționare și contactați furnizorul pentru asistență tehnică, deoarece ajustările minore rezolvă adesea rapid variațiile de performanță.

-

Învățați principiile de bază de funcționare a cilindrilor pneumatici și modul în care aceștia transformă aerul comprimat în mișcare liniară. ↩

-

Analizați standardul oficial al Organizației Internaționale de Standardizare pentru cilindrii pneumatici cu o singură tijă. ↩

-

Înțelegerea procedurilor de evaluare a conformității și a cerințelor pentru aplicarea marcajului CE pe produsele vândute în UE. ↩

-

Analizați standardul oficial OSHA pentru controlul energiei periculoase în timpul service-ului și întreținerii echipamentelor. ↩

-

Explorați conceptul de histerezis în sistemele mecanice și senzoriale și modul în care acesta afectează precizia poziționării. ↩