Managerii instalațiilor asistă neputincioși la oprirea liniilor de producție atunci când cilindrii fără tijă se defectează în mod neașteptat, creând întârzieri în cascadă care costă mii de euro pe oră, în timp ce echipele de întreținere se străduiesc să diagnosticheze probleme care ar fi putut fi prevenite prin protocoale adecvate de îngrijire preventivă.

Întreținerea eficientă a cilindrilor fără tijă necesită programe sistematice de inspecție, protocoale de lubrifiere, monitorizarea garniturilor, verificarea alinierii și urmărirea performanței pentru a preveni defecțiunile costisitoare și a prelungi durata de viață a echipamentelor cu 200-300% în comparație cu abordările de întreținere reactive.

Chiar luna trecută, am lucrat cu David, un manager de instalație la un producător de piese auto din Michigan, a cărui linie de producție a suferit trei defecțiuni neașteptate ale cilindrilor fără tijă în două săptămâni. După punerea în aplicare a programului nostru cuprinzător întreținere preventivă1 lista de verificare, instalația sa a funcționat fără defecțiuni timp de peste 60 de zile, reducând în același timp costurile de întreținere cu 40%. 🔧

Tabla de conținut

- Ce ar trebui să includeți în inspecțiile zilnice ale cilindrilor fără tijă?

- Cum stabiliți programe de lubrifiere adecvate pentru o durată de viață maximă?

- Care sunt semnele de avertizare care indică nevoi imediate de întreținere?

- Ce sisteme de documentare optimizează eficiența întreținerii?

Ce ar trebui să includeți în inspecțiile zilnice ale cilindrilor fără tijă?

Inspecțiile zilnice surprind problemele înainte ca acestea să devină defecțiuni costisitoare și opriri ale producției.

Inspecțiile zilnice ale buteliilor fără tijă ar trebui să acopere detectarea vizuală a scurgerilor, verificarea bunei funcționări, verificarea securității montajului, monitorizarea presiunii de alimentare cu aer și identificarea zgomotelor neobișnuite, luând doar 2-3 minute pentru fiecare butelii și prevenind în același timp 90% defecțiunile neașteptate.

Protocolul de inspecție vizuală

Evaluarea stării exterioare

Începeți fiecare inspecție cu aceste verificări vizuale:

- Integritatea locuinței - Căutați fisuri, lovituri sau coroziune

- Șuruburi de montare - Verificați dacă toate elementele de fixare sunt strânse și bine fixate

- Protecția cablurilor - Verificați dacă suporturile de cablu sunt deteriorate sau uzate

- Contaminarea mediului - Îndepărtați praful, resturile sau acumulările de substanțe chimice

- Apărători de siguranță - Asigurați-vă că toate capacele de protecție sunt la locul lor

Metode de detectare a scurgerilor

| Punct de inspecție | Metoda de detectare | Acțiune necesară |

|---|---|---|

| Conexiuni portuare | Test cu apă cu săpun | Strângeți sau înlocuiți fitingurile |

| Zone de etanșare | Urme vizuale de ulei | Programarea înlocuirii garniturii |

| Orificii de evacuare | Ascultați pentru scurgeri de aer | Verificați etanșările interne |

| Manometre | Monitorizarea citirilor | Investigarea căderilor de presiune |

Verificări ale performanței operaționale

Evaluarea calității mișcării

În timpul fiecărui ciclu, observați:

- Accelerație lină fără porniri sacadate

- Viteză constantă pe toată lungimea cursei

- Oprire corectă la pozițiile finale, fără să sară

- Funcționare silențioasă fără sunete de măcinare sau scârțâit

- Poziționare precisă în locațiile programate

Verificarea încărcării și a vitezei

- Consecvența timpului de ciclu comparativ cu măsurătorile de referință

- Forța de ieșire adecvat pentru cerințele aplicației

- Timp de răspuns pentru a controla semnalele în cadrul specificațiilor

- Stabilitatea temperaturii în timpul funcționării continue

Cum stabiliți programe de lubrifiere adecvate pentru o durată de viață maximă?

Lubrifierea strategică previne uzura prematură și prelungește semnificativ durata de viață a cilindrilor fără tijă.

Stabiliți programe de lubrifiere pe baza orelor de funcționare, a numărului de cicluri, a condițiilor de mediu și a specificațiilor producătorului, necesitând de obicei o revizie la fiecare 500-2000 de ore de funcționare, selectarea corectă a lubrifiantului fiind esențială pentru compatibilitatea și performanța garniturii.

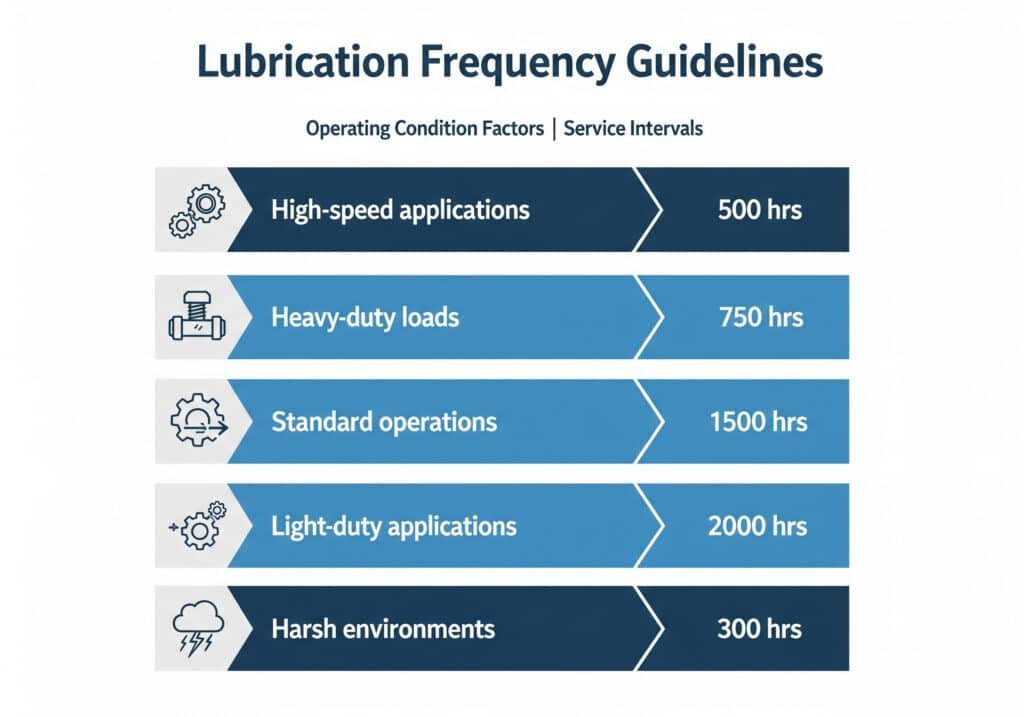

Orientări privind frecvența lubrifierii

Factori de stare de funcționare

- Aplicații de mare viteză (>1000 cicluri/oră) - La fiecare 500 de ore

- Sarcini grele (>80% forță nominală) - La fiecare 750 de ore

- Operațiuni standard (sarcini/viteze normale) - La fiecare 1500 de ore

- Aplicații ușoare (capacitate <50%) - La fiecare 2000 de ore

- Mediile dure (praf, substanțe chimice, căldură) - La fiecare 300 de ore

Ajustări de mediu

Modificați programele în funcție de condiții:

- Temperatură ridicată mediile necesită servicii 50% mai frecvente

- Condiții de praf necesită filtrare și frecvență crescută

- Expunere chimică necesită lubrifianți compatibili și intervale mai scurte

- Umiditate ridicată zonele necesită produse rezistente la umiditate

Selectarea și aplicarea lubrifiantului

Tipuri de lubrifianți compatibili

- Uleiuri sintetice pentru aplicații la temperaturi ridicate

- Pe bază de minerale lubrifianți pentru condiții standard

- Grad alimentar2 produse pentru prelucrarea produselor farmaceutice/alimentare

- Anti-coroziune formulări pentru medii marine

Tehnici adecvate de aplicare

- Controlul cantității - Aplicați numai cantitățile specificate de producător

- Metoda de distribuție - Utilizați unelte și puncte de lubrifiere adecvate

- Prevenirea contaminării - Păstrați lubrifianții curați și sigilați

- Documentație - Înregistrați tipul, cantitatea și data aplicării

Recent, am ajutat-o pe Jennifer, supervizor de întreținere la o unitate de ambalare din Ohio, să-și reproiecteze programul de lubrifiere după ce s-a confruntat cu defecțiuni frecvente ale garniturilor. Trecând la lubrifiantul nostru sintetic recomandat și ajustând intervalele de service în funcție de condițiile reale de funcționare, unitatea ei a redus defecțiunile cilindrilor fără tijă cu 75% și a extins durata medie de viață de la 18 luni la peste 4 ani. 📊

Care sunt semnele de avertizare care indică nevoi imediate de întreținere?

Recunoașterea timpurie a semnelor de avertizare previne defecțiunile catastrofale și reparațiile de urgență costisitoare.

Semnele critice de avertizare care necesită atenție imediată includ modele neregulate de mișcare, niveluri neobișnuite de zgomot, scurgeri vizibile, fluctuații de presiune, generare excesivă de căldură și erori de poziționare, un răspuns prompt împiedicând problemele minore să devină defecțiuni majore ale sistemului.

Indicatori de degradare a performanței

Anomalii de mișcare

Urmăriți aceste simptome îngrijorătoare:

- nesiguranță sau bâlbâială mișcare în timpul ciclurilor

- Răspuns lent pentru a controla semnalele

- Viteze inconsistente între extensie și retracție

- Eșecul de a atinge poziții finale programate

- Vibrații excesive în timpul funcționării

Probleme legate de presiune și forță

| Semn de avertizare | Cauză posibilă | Nivelul de urgență |

|---|---|---|

| Căderi de presiune | Scurgeri interne | Înaltă |

| Forță de ieșire redusă | Uzura garniturii | Mediu |

| Citiri eronate ale presiunii | Probleme cu supapa de control | Înaltă |

| Creștere lentă a presiunii | Restricții de aprovizionare | Mediu |

Preocupări legate de mediu și siguranță

Monitorizarea temperaturii

- Căldură excesivă generarea indică frecarea internă

- Puncte reci poate sugera o lubrifiere necorespunzătoare

- Fluctuații de temperatură poate cauza probleme de etanșare

- Expansiunea termică afectează precizia poziționării

Detectarea contaminării

- Contaminarea cu ulei în fluxurile de aer evacuat

- Particule metalice indicând uzura internă

- Acumularea de apă din probleme de condens

- Reziduuri chimice de la contaminarea procesului

Ce sisteme de documentare optimizează eficiența întreținerii?

Documentația cuprinzătoare permite întreținerea predictivă și optimizează alocarea resurselor.

Documentația de întreținere eficientă include jurnale de întreținere digitale, urmărirea tendințelor de performanță, gestionarea inventarului de piese, înregistrări de analiză a defecțiunilor și sisteme de urmărire a costurilor care permit luarea de decizii bazate pe date și reducerea cheltuielilor generale de întreținere cu 25-35%.

Înregistrări digitale de întreținere

Puncte de date esențiale

Urmăriți acești parametri cheie pentru fiecare cilindru fără tijă:

- Data instalării și performanța inițială de referință

- Ore de funcționare și acumularea numărului de cicluri

- Activități de întreținere cu datele și procedurile efectuate

- Piese înlocuite inclusiv numerele pieselor și furnizorii

- Tendințe de performanță care arată degradarea în timp

Sisteme de programare a întreținerii

- Pe bază de calendar programe pentru inspecțiile de rutină

- Pe bază de oră declanșatoare pentru lubrifiere și service

- Pe bază de condiții alerte de la sistemele de monitorizare

- Algoritmi predictivi utilizarea modelelor de date istorice

Analiza și optimizarea costurilor

Beneficiile urmăririi financiare

- Costuri de întreținere pe cilindru pe an

- Cheltuieli cu timpii morți asociate cu eșecuri

- Costul pieselor tendințe și comparații între furnizori

- Eficiența muncii metrici pentru diferite proceduri

- Costul total de proprietate3 calcule

Benchmarking de performanță

Comparați rezultatele dvs. cu standardele din industrie:

- Timpul mediu între defecțiuni4 (MTBF) de urmărire

- Costuri de întreținere ca procent din valoarea de înlocuire

- Eficiența energetică îmbunătățiri în urma întreținerii corespunzătoare

- Eficacitatea generală a echipamentului5 (OEE) îmbunătățiri

La Bepto, oferim suport complet de întreținere, inclusiv manuale de service detaliate, programe de instruire tehnică și piese de schimb originale, pentru a ajuta managerii instalațiilor să-și maximizeze investițiile în cilindri fără tijă. Abordarea noastră de întreținere preventivă a ajutat sute de instalații să reducă timpii morți neplanificați cu peste 80%. 🎯

Concluzie

Implementarea unei întrețineri sistematice a cilindrilor fără tijă prin inspecții zilnice, programe de lubrifiere adecvate, recunoașterea avertismentelor timpurii și o documentație cuprinzătoare transformă costurile reparațiilor reactive în investiții previzibile în întreținere, maximizând în același timp fiabilitatea echipamentelor și timpul de funcționare a producției.

Întrebări frecvente despre întreținerea cilindrilor fără tijă

Î: Cât de des trebuie să efectuez întreținerea completă a cilindrului fără tijă?

Întreținerea completă ar trebui să aibă loc la fiecare 1500-2000 de ore de funcționare în condiții normale, fiind necesară o întreținere mai frecventă în cazul aplicațiilor de mare viteză sau grele, al mediilor dure sau atunci când monitorizarea performanței indică o scădere a eficienței.

Î: Care este cea mai frecventă cauză a defectării premature a cilindrilor fără tijă?

Lubrifierea necorespunzătoare este responsabilă pentru aproximativ 60% din defecțiunile premature, urmată de deteriorarea cauzată de contaminare și instalarea necorespunzătoare, ceea ce face ca lubrifierea regulată și protecția mediului să fie cele mai importante priorități de întreținere.

Î: Pot folosi lubrifianți generici în locul produselor specificate de producător?

Lubrifianții generici pot cauza probleme de compatibilitate a garniturilor și pot anula garanțiile, deci utilizați întotdeauna produse aprobate de producător care corespund condițiilor specifice de funcționare, intervalului de temperatură și cerințelor de expunere chimică pentru o performanță optimă.

Î: Cum îmi dau seama când trebuie înlocuite garniturile înainte ca acestea să cedeze complet?

Monitorizați degradarea treptată a performanțelor, ușoarele scurgeri de aer la orificiile de evacuare, creșterea duratei ciclurilor, reducerea forței și urmele vizibile de ulei în jurul zonelor de etanșare ca indicatori timpurii care necesită înlocuirea etanșării.

Î: Ce documente trebuie să păstrez pentru garanție și asigurare?

Păstrați o evidență detaliată a datelor de instalare, a programelor de întreținere, a service-urilor efectuate, a pieselor înlocuite, a condițiilor de funcționare și a oricăror modificări efectuate, deoarece această documentație sprijină cererile de garanție și demonstrează diligența necesară pentru acoperirea de asigurare.

-

Aflați care sunt principiile de bază ale unei strategii de întreținere preventivă și care sunt avantajele acesteia față de abordările reactive. ↩

-

Înțelegerea standardelor și cerințelor NSF pentru lubrifianții utilizați în mediile de procesare a alimentelor și băuturilor. ↩

-

Explorați modul în care modelul TCO oferă o evaluare financiară cuprinzătoare a unui activ pe parcursul întregului său ciclu de viață. ↩

-

Descoperiți cum este calculată și utilizată această măsură cheie a fiabilității pentru a prezice durata de funcționare a echipamentelor. ↩

-

Aflați metodologia din spatele OEE, o măsură critică pentru măsurarea productivității în producție. ↩