Вы тратите энергию впустую и испытываете ненадежность в работе своих систем обработки вакуума? Многие производители сталкиваются с проблемой чрезмерного расхода воздуха, медленного времени цикла и выпадения деталей из-за неправильного выбора вакуумного генератора. Выбор правильной вакуумной технологии может немедленно решить эти дорогостоящие проблемы.

Идеал вакуумный генератор1 должны соответствовать конкретным требованиям к уровню вакуума, скорости потока и энергоэффективности. При выборе необходимо понимать взаимосвязь между силой всасывания и расходом воздуха, рассматривать многоступенчатые конструкции эжекторов для экономии энергии и оценивать стабильность удержания вакуума для надежной работы.

Помню, как в прошлом году я посетил упаковочное предприятие в Швейцарии, где из-за неправильного выбора генератора вакуумные стаканы заменялись еженедельно. Проанализировав ситуацию и подобрав правильный вакуумный генератор, они сократили потребление воздуха на 65% и полностью исключили падение продукта. Позвольте мне поделиться тем, чему я научился за годы работы в пневматической промышленности.

Оглавление

- Понимание кривых зависимости вакуумной силы от расхода

- Энергосберегающие многоступенчатые эжекторы

- Как проверить и обеспечить стабильность вакуума

Как соотношение между силой вакуума и скоростью потока влияет на ваше применение?

Понимание взаимосвязи между силой вакуума и скоростью потока необходимо для выбора генератора, обеспечивающего оптимальную производительность для конкретного применения.

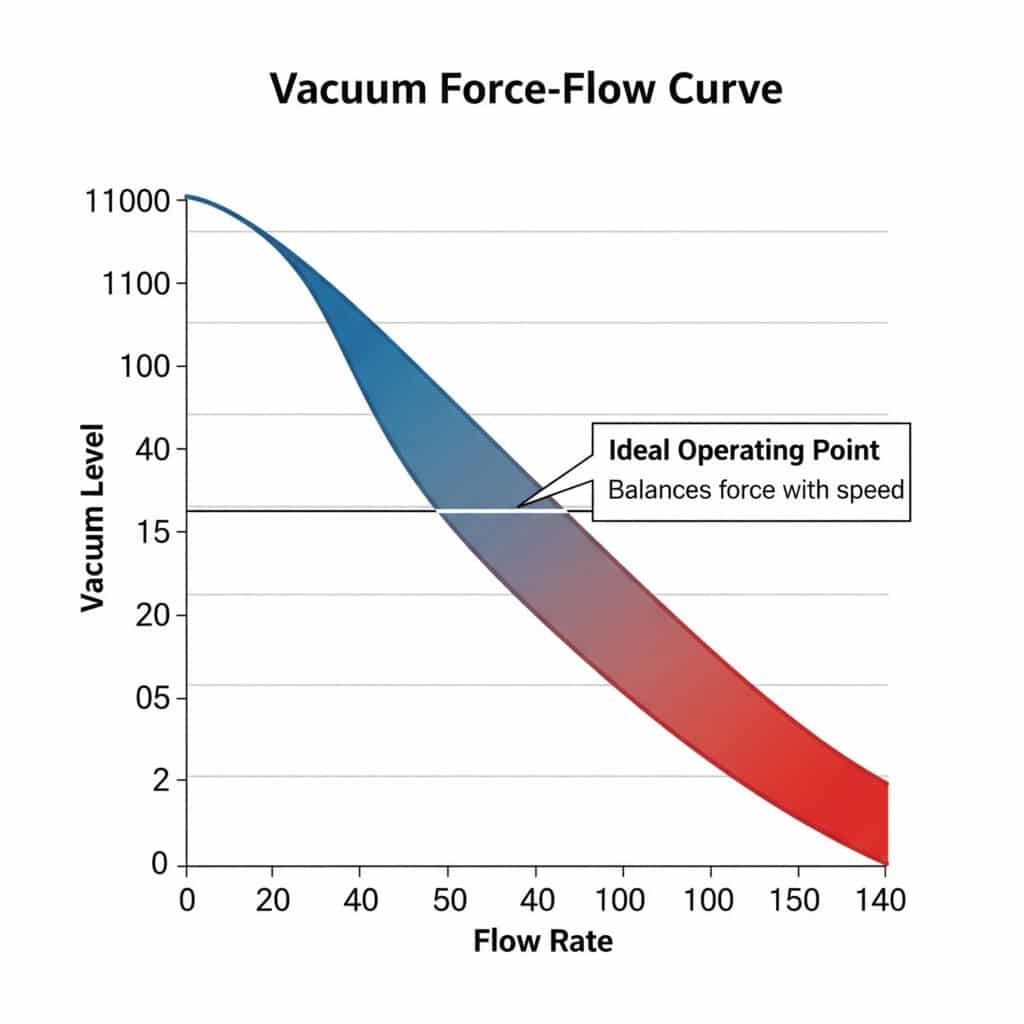

Сайт кривая вакуумной силы и потока2 иллюстрирует изменение силы всасывания в зависимости от расхода воздуха. При увеличении уровня вакуума расход воздуха обычно уменьшается. Идеальная рабочая точка - это баланс между достаточной силой вакуума для надежного захвата и достаточной пропускной способностью для быстрого удаления воздуха из системы.

Понимание кривых вакуумной силы и потока

Вакуумная кривая "сила-расход" - это графическое изображение, показывающее взаимосвязь между:

- Уровень вакуума (обычно измеряется в -кПа или %)

- Расход воздуха (обычно измеряется в л/мин или SCFM)

Эти отношения очень важны, поскольку оказывают непосредственное влияние:

- Усилие захвата в соответствии с вашими требованиями

- Время отклика для достижения надежного захвата

- Энергопотребление вашей вакуумной системы

- Общая надежность системы

Основные параметры кривых вакуумной силы и потока

Анализируя технические характеристики вакуумного генератора, обратите внимание на следующие важные моменты:

Максимальный уровень вакуума

Это максимальный вакуум, которого может достичь генератор, обычно измеряемый при нулевом расходе:

- Одноступенчатые эжекторы: обычно от -75 до -85 кПа

- Многоступенчатые эжекторы: обычно от -85 до -92 кПа

- Механические вакуумные насосы: могут превышать -95 кПа

Максимальная скорость потока

Этот показатель указывает на максимальный объем воздуха, который может откачать генератор, измеренный при нулевом вакууме:

- Определяет скорость эвакуации

- Критически важно для приложений большого объема

- Влияет на время цикла в производственных условиях

Оптимальная рабочая точка

Именно здесь генератор обеспечивает наилучший баланс между уровнем вакуума и скоростью потока:

- Обычно встречается в средней части кривой

- Обеспечивает эффективную работу для большинства приложений

- Баланс между энергопотреблением и производительностью

Анализ кривых для конкретного применения

Для разных областей применения требуются разные положения на кривой "сила-поток":

| Тип приложения | Идеальное положение кривой | Рассуждения |

|---|---|---|

| Пористые материалы | Высокий приоритет потока | Компенсирует утечку через материал |

| Непористые, гладкие поверхности | Приоритет высокого вакуума | Максимальное усилие удержания |

| Высокоскоростной подбор и размещение | Сбалансированная позиция | Оптимизация времени цикла и надежности |

| Работа с тяжелыми грузами | Приоритет высокого вакуума | Обеспечивает надежный захват под нагрузкой |

| Изменяющиеся условия поверхности | Высокий приоритет потока | Адаптируется к неравномерному уплотнению |

Расчет требуемой силы всасывания

Чтобы определить необходимую силу вакуума:

- Рассчитайте теоретически необходимую силу:

F = m × (g + a) × S

Где:

- F = Требуемая сила (Н)

- m = масса объекта (кг)

- g = гравитационное ускорение (9,81 м/с²)

- a = ускорение системы (м/с²)

- S = коэффициент безопасности (обычно 2-3)

- Определите необходимую площадь вакуумной чашки:

A = F ÷ P

Где:

- A = площадь чаши (м²)

- F = Требуемая сила (Н)

- P = рабочее вакуумное давление (Па)

- Выберите генератор, который обеспечивает:

- Достаточный уровень вакуума для расчетной площади

- Скорость потока, соответствующая требованиям к времени эвакуации

Пример применения в реальном мире

В прошлом месяце я консультировал производителя электроники в Германии, который сталкивался с проблемой медленного времени цикла в своей системе обработки печатных плат. Существующий вакуумный генератор был превышен по уровню вакуума, но занижен по скорости потока.

Анализируя их применение:

- Необходимое усилие удержания: 15 Н

- Вес печатной платы: 0,5 кг

- Ускорение системы: 2 м/с²

- Коэффициент безопасности: 2

Мы подсчитали, что им нужно:

- Минимальный уровень вакуума: -40 кПа

- Минимальный расход: 25 л/мин

Выбрав вакуумный генератор Bepto со сбалансированными характеристиками (-60 кПа, 35 л/мин), они:

- Сокращение времени эвакуации на 45%

- Увеличение производительности на 28%

- Поддерживается безупречная надежность

- Снижение потребления сжатого воздуха на 15%

Как многоступенчатые эжекторы могут оптимизировать энергоэффективность вашей вакуумной системы?

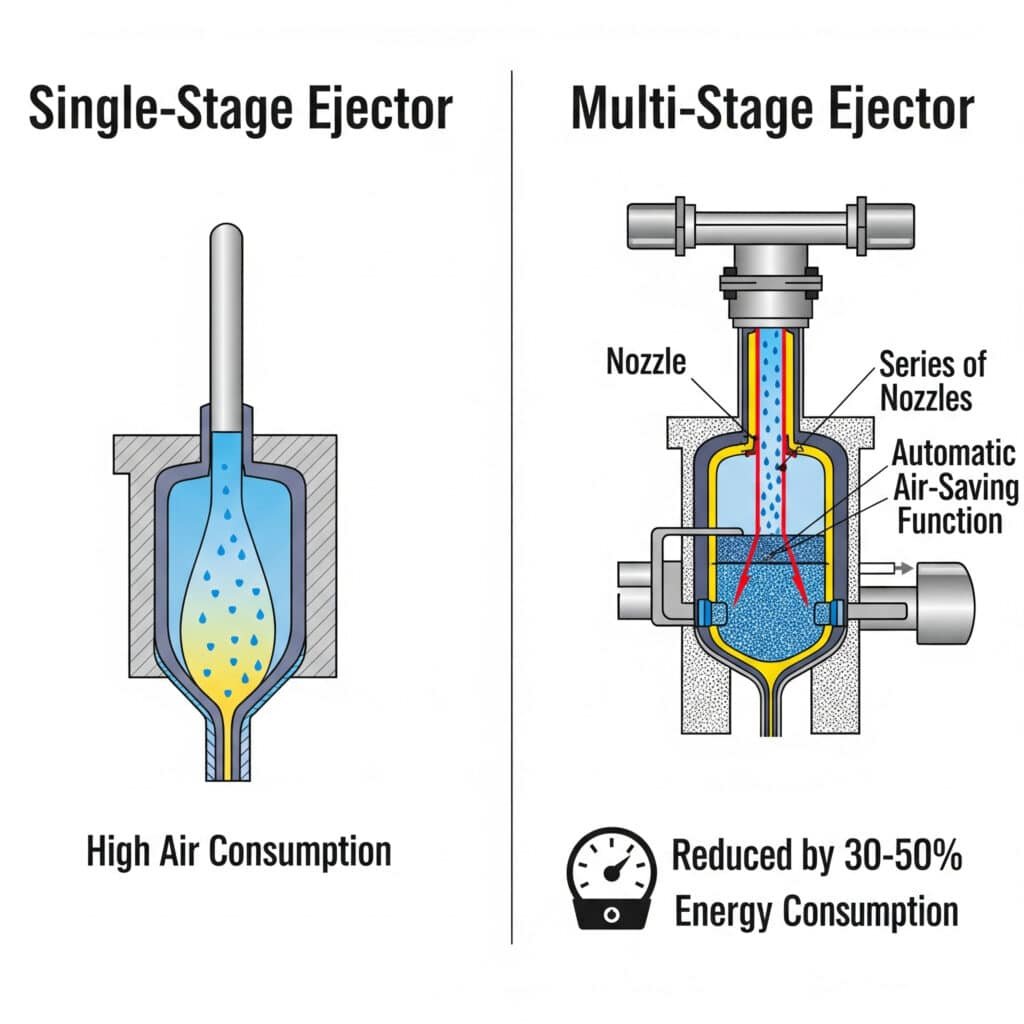

Многоступенчатый эжектор3 Технология позволяет значительно снизить потребление сжатого воздуха при сохранении или улучшении вакуумных характеристик в большинстве случаев.

Многоступенчатые эжекторы используют серию оптимизированных сопел и диффузоров для создания вакуума более эффективно, чем одноступенчатые конструкции. Они обычно снижают потребление энергии на 30-50% за счет работы при более низком давлении во время фаз выдержки и включения автоматических функций экономии воздуха.

Понимание технологии многоступенчатых эжекторов

Многоступенчатые эжекторы представляют собой значительное усовершенствование по сравнению с традиционными одноступенчатыми конструкциями:

Принцип работы многоступенчатых эжекторов

Начальный этап эвакуации

- Высокая скорость потока для быстрого удаления воздуха

- Оптимизированная геометрия сопла для максимального захвата воздуха

- Быстро достигает начального уровня вакуумаСтадия глубокого вакуума

- Вторичные форсунки активируются для повышения уровня вакуума

- Меньшая скорость потока, но более эффективное создание вакуума

- Достижение максимального уровня вакуумаСтадия удержания

- Минимальное потребление воздуха для поддержания вакуума

- Интеллектуальные системы управления контролируют уровень вакуума

- Подача воздуха может быть уменьшена или временно прекращена

Особенности энергосбережения в современных многоступенчатых эжекторах

Усовершенствованные многоступенчатые эжекторы включают в себя несколько энергосберегающих технологий:

Функция экономии воздуха (ASF)4

Эта функция автоматически управляет подачей сжатого воздуха:

- Постоянно контролирует уровень вакуума

- Отключает подачу воздуха при достижении заданного вакуума

- Возобновляет подачу воздуха при снижении вакуума ниже порогового значения

- В некоторых случаях может снизить потребление воздуха до 90%

Автоматический контроль уровня

Это позволяет оптимизировать уровень вакуума на основе:

- Текущие требования к приложениям

- Вес объекта и характеристики поверхности

- Скорость производства и время цикла

- Возможность динамической регулировки во время работы

Мониторинг состояния

Современные эжекторы оснащены системой интеллектуального контроля:

- Обнаружение утечек в вакуумной системе

- Определяет, когда чашки изношены или повреждены

- Предоставляет предупреждения о необходимости профилактического обслуживания

- Оптимизация производительности в режиме реального времени

Сравнительный анализ энергоэффективности

| Тип эжектора | Расход воздуха (Нл/мин) | Стоимость энергии в год* | Уровень вакуума | Время отклика |

|---|---|---|---|---|

| Одноступенчатый | 70-100 | $1,200-1,700 | от -75 до -85 кПа | Быстрый |

| Двухступенчатый | 40-60 | $700-1,000 | от -85 до -90 кПа | Средний |

| Трехступенчатый с ASF | 15-30 | $250-500 | от -85 до -92 кПа | Средне-быстрый |

| Интеллектуальный эжектор Bepto | 10-25 | $170-425 | от -88 до -92 кПа | Быстрый |

*Исходя из 8-часовых смен, 250 рабочих дней, рабочего цикла 50%, стоимости электроэнергии $0.10/кВтч

Пример реализации

Недавно я помог производителю мебели в Италии оптимизировать систему обработки древесных плит. Они использовали одноступенчатые эжекторы, потреблявшие около 85 Нл/мин сжатого воздуха на 12 станций.

Благодаря использованию многоступенчатых эжекторов Bepto с функцией экономии воздуха:

- Расход воздуха снижен с 85 до 22 Нл/мин на станцию

- Ежегодная экономия сжатого воздуха составляет около 9 000 000 NL

- Снижение затрат на электроэнергию на $11 500 в год

- Окупаемость инвестиций достигнута менее чем за 4 месяца

- Уровень вакуума повысился с -78 кПа до -88 кПа

- Надежность обработки изделий повышается 15%

Стратегия внедрения многоступенчатых эжекторов

Чтобы максимально использовать преимущества многоступенчатой эжекторной технологии:

Аудит вашей текущей системы

- Измерьте фактическое потребление воздуха

- Регистрируйте уровни вакуума и время отклика

- Выявление мест утечки и неэффективных расходовПроанализируйте требования вашего приложения

- Рассчитайте минимальную необходимую силу вакуума

- Определите оптимальное время эвакуации

- Учитывайте пористость материала и состояние поверхностиВыберите подходящую многоступенчатую технологию

- Соответствие технических характеристик эжектора потребностям приложения

- Рассмотрите варианты интегрированного управления

- Оцените возможности мониторингаВнедрение с правильными настройками

- Оптимизируйте настройки давления

- Установите соответствующие пороговые значения вакуума

- Настройка параметров функции экономии воздухаКонтроль и регулировка

- Отслеживайте потребление энергии

- Проверка показателей производительности

- Точная настройка параметров для оптимальной эффективности

Как проверить и обеспечить стабильность вакуумной системы для надежной работы?

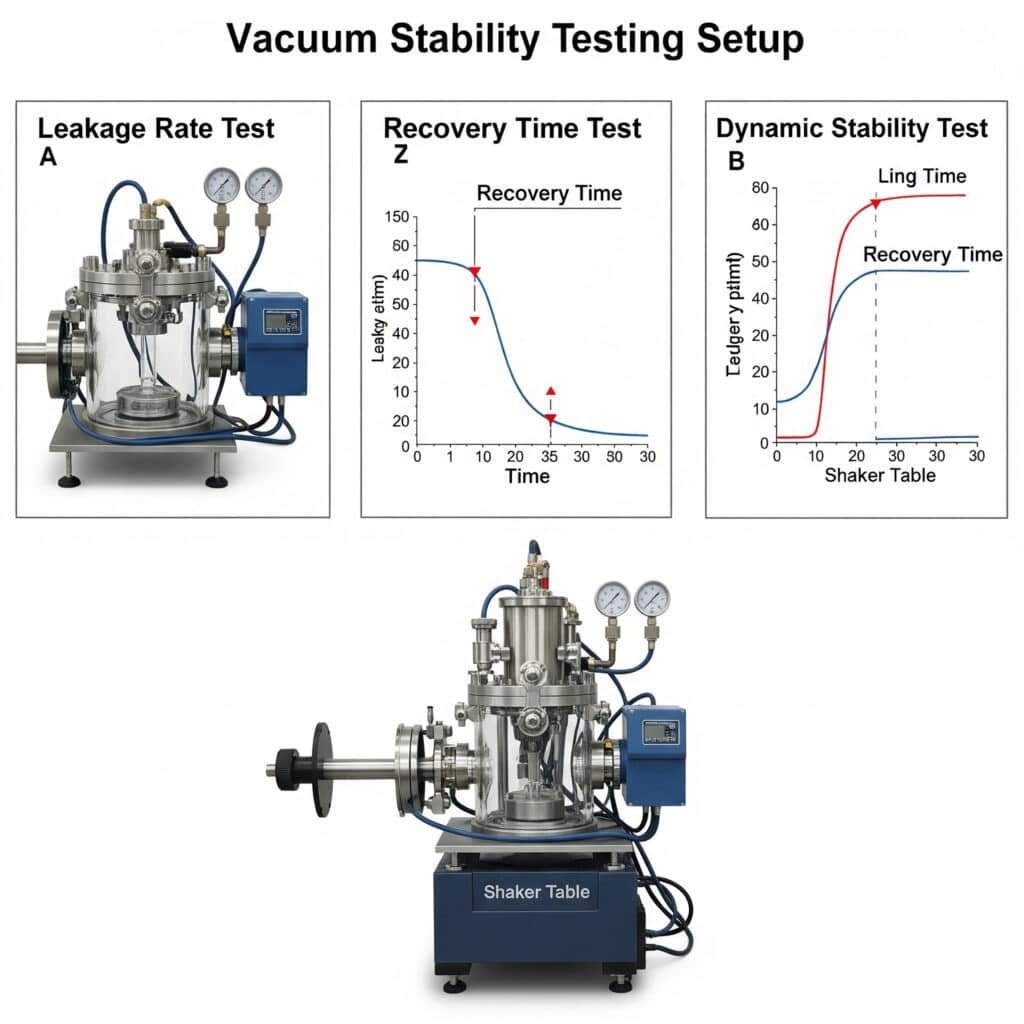

Испытания на стабильность вакуума имеют решающее значение для обеспечения стабильной работы и предотвращения дорогостоящих отказов в производственных условиях.

Испытания на сохранение вакуума оценивают, насколько хорошо система сохраняет вакуум в течение долгого времени. Ключевые показатели включают в себя скорость утечки, время восстановления и стабильность в динамических условиях. Правильное тестирование помогает выявить потенциальные проблемы до того, как они станут причиной производственных проблем, и обеспечивает надежную работу.

Основные методы испытания стабильности вакуума

Комплексная оценка вакуумной системы требует нескольких подходов к тестированию:

Испытание на удержание статического вакуума5

Этот фундаментальный тест измеряет, насколько хорошо система поддерживает вакуум без активной генерации:

Процедура испытания:

- Создайте вакуум до заданного уровня

- Изолируйте систему (отключите генератор).

- Измерьте разложение вакуума во времени

- Рекордное время достижения критического порогаКлючевые метрики:

- Скорость снижения вакуума (кПа/мин или %/мин)

- Время достижения 90% исходного уровня вакуума

- Время достижения минимального уровня функционального вакуумаПриемлемые результаты:

- Высококачественная система: <5% затухание в течение 30 секунд

- Стандартная система: <10% распад за 30 секунд

- Минимально допустимый: Поддерживает функциональный вакуум в течение всего цикла

Динамическое нагрузочное тестирование

Это позволяет оценить производительность системы в реальных условиях:

Процедура испытания:

- Применить вакуум к реальной заготовке

- Подвержены обычным перемещениям

- Применяйте типичные силы ускорения

- Внесите вибрацию, если она присутствует в приложенииКлючевые метрики:

- Стабильность уровня вакуума во время движения

- Время восстановления после возмущений

- Минимальный уровень вакуума во время работыКритерии оценки:

- Вакуум должен оставаться выше минимально необходимого уровня

- Восстановление должно происходить в приемлемые сроки

- Система должна сохранять стабильность на протяжении всего цикла

Методы обнаружения утечек

Выявление утечек вакуума имеет решающее значение для оптимизации системы:

Испытание на разность давлений:

- Нагнетайте давление в системе немного выше атмосферного

- Нанесите мыльный раствор на соединения

- Ищите образование пузырьков, указывающих на утечкуУльтразвуковой детектор утечек:

- Используйте ультразвуковой детектор для определения высокочастотных звуков

- Методично просканируйте компоненты системы

- Документирование и количественная оценка мест утечекКартирование вакуумного распада:

- Изолируйте различные участки системы

- Измерьте скорость распада в каждой секции

- Определите зоны с наибольшим количеством утечек

Протокол стандартизированного тестирования

Для последовательной оценки следуйте этому стандартизированному подходу к тестированию:

Требования к испытательному оборудованию

- Калиброванный вакуумметр (предпочтительно цифровой)

- Таймер с точностью до секунды

- Возможность регистрации данных (для детального анализа)

- Испытательная камера известного объема

- Контролируемая температурная среда

Стандартные условия испытаний

- Давление питания: 6 бар (87 фунтов на кв. дюйм)

- Температура окружающей среды: 20-25°C (68-77°F)

- Относительная влажность: 40-60%

- Объем испытания: Соответствует применению

- Продолжительность испытания: Минимум 2× типичное время цикла

Последовательность испытаний

- Создайте вакуум до 90% от максимального номинального уровня

- Дайте стабилизироваться (обычно 5 секунд).

- Изолируйте систему или обслуживайте ее в соответствии с типом испытания

- Запись измерений через определенные промежутки времени

- Повторите тест 3 раза для статистической достоверности

- Рассчитайте средние результаты и стандартное отклонение

Анализ результатов испытаний на вакуумную стабильность

| Параметр испытания | Превосходно | Приемлемый | Маргинал | Бедный |

|---|---|---|---|---|

| Статическая скорость распада | <3% в минуту | 3-8% в минуту | 8-15% в минуту | >15% в минуту |

| Время восстановления | <0,5 секунды | 0,5-1,5 секунды | 1,5-3 секунды | >3 секунды |

| Минимальный динамический уровень | >95% статического | 85-95% из статического материала | 75-85% из статического материала | <75% статики |

| Утечка в системе | <2% мощности | 2-5% мощности | 5-10% мощности | >10% мощности |

Устранение распространенных проблем с вакуумной стабильностью

Когда тестирование выявляет проблемы со стабильностью, обратите внимание на следующие распространенные причины и решения:

Плохое удержание вакуума

Возможные причины:

- Поврежденные вакуумные чашки или уплотнения

- Ослабленные фитинги или соединения

- Пористая или шероховатая поверхность материала

- Негабаритный вакуумный генераторРешения:

- Замените изношенные компоненты

- Проверьте и затяните все соединения

- Рассмотрите возможность использования специализированных чашек для пористых материалов

- Переход на генератор большей мощности

Медленное время восстановления

Возможные причины:

- Недостаточная пропускная способность

- Трубки или фитинги с ограничениями

- Негабаритный вакуумный генератор

- Чрезмерный объем системыРешения:

- Увеличение диаметра трубы

- Устраните ненужные ограничения

- Выберите генератор с большей скоростью потока

- Минимизируйте объем системы, когда это возможно

Нестабильная динамическая производительность

Возможные причины:

- Недостаточный запас вакуума

- Конструкция вакуумной чашки не подходит для применения

- Чрезмерные ускоряющие силы

- Вибрация в системеРешения:

- Добавьте вакуумный резервуар

- Выберите чашки, предназначенные для динамических применений

- По возможности уменьшите ускорение

- Обеспечьте гашение вибрации

Тематическое исследование: Улучшение стабильности вакуума

Клиент из автомобильной промышленности сталкивался с проблемой периодического падения деталей во время высокоскоростных операций переноса. Существующая вакуумная система прошла базовые испытания, но в динамических условиях отказала.

Наше тестирование показало:

- Удержание статического электричества: Приемлемо (5% распад в минуту)

- Динамическая производительность: Плохо (упал до 65% от статического уровня)

- Время восстановления: Незначительное (2,5 секунды)

После внедрения Bepto вакуумные генераторы со встроенными резервуарами и оптимизированным выбором чашек:

- Удержание статического электричества улучшено до 2% распада в минуту

- Динамические характеристики поддерживаются на уровне >90% от статического уровня

- Время восстановления уменьшено до 0,3 секунды

- Падение деталей полностью исключено

- Скорость производства увеличилась на 18%

Заключение

Выбор правильного вакуумного генератора требует понимания взаимосвязи между силой вакуума и скоростью потока, учета энергоэффективной технологии многоступенчатых эжекторов и применения надлежащих протоколов проверки стабильности. Применяя эти принципы, вы сможете оптимизировать производительность, снизить энергопотребление и обеспечить надежную работу ваших систем обработки вакуума.

Часто задаваемые вопросы о выборе вакуумного генератора

В чем разница между одноступенчатым и многоступенчатым вакуумным эжектором?

Одноступенчатый эжектор использует одно сопло и диффузор для создания вакуума, в то время как многоступенчатый эжектор включает в себя несколько комбинаций сопел и диффузоров, оптимизированных для различных фаз создания вакуума. Многоступенчатые эжекторы обычно обеспечивают более высокий уровень вакуума, более высокую эффективность и меньшее потребление воздуха по сравнению с одноступенчатыми конструкциями.

Как рассчитать правильный размер вакуумного стакана для моего применения?

Рассчитайте необходимую площадь вакуумной чашки, разделив необходимое усилие удержания на рабочее вакуумное давление. Усилие удержания должно быть равно весу объекта, умноженному на ускорение (включая силу тяжести) и коэффициент безопасности (обычно 2-3). Например, для объекта весом 1 кг с ускорением 2g и коэффициентом безопасности 2 требуется усилие около 40 Н.

Что вызывает утечку вакуума в системе перемещения?

Утечка вакуума обычно возникает из-за повреждения чашек или уплотнений, неплотного соединения, пористости обрабатываемых материалов, неправильного выбора чашки для поверхности, износа компонентов или неправильной установки. Регулярный осмотр и обслуживание вакуумных чашек, уплотнений и соединений могут значительно уменьшить количество утечек.

Сколько энергии можно сэкономить, перейдя на многоступенчатый эжектор с функцией экономии воздуха?

Переход от традиционного одноступенчатого эжектора к многоступенчатому эжектору с функцией экономии воздуха обычно снижает потребление сжатого воздуха на 30-80%, в зависимости от области применения и рабочего цикла. Для систем, работающих 8 часов в день, это может выражаться в ежегодной экономии энергии на тысячи долларов.

Каков оптимальный уровень вакуума для работы с непористыми материалами?

Для непористых материалов обычно достаточно уровня вакуума от -40 кПа до -60 кПа. Более высокие уровни (от -70 кПа до -90 кПа) могут потребоваться при больших нагрузках или высоких ускорениях, но они потребляют больше энергии. Оптимальный уровень балансирует между надежной силой удержания, энергоэффективностью и долговечностью компонентов.

Как часто следует заменять вакуумные чашки в производственных условиях?

Вакуумные чашки следует заменять при появлении признаков износа (трещины, затвердевание, деформация) или когда испытания на удержание вакуума показывают ухудшение характеристик. В типичных производственных условиях этот срок составляет от 3 до 12 месяцев в зависимости от условий эксплуатации, материала чашки и области применения. Рекомендуется внедрить график профилактического обслуживания в зависимости от времени работы.

-

Объясняет эффект Вентури, принцип гидродинамики, при котором происходит снижение давления жидкости при прохождении ее через суженное сечение (или дроссель) трубы, на котором основано большинство пневматических вакуумных генераторов. ↩

-

Руководство по интерпретации кривых производительности насосов, которые графически представляют производительность насоса в виде расхода, давления или напора, КПД и потребляемой мощности. ↩

-

Подробно описываются конструктивные различия между одноступенчатыми и многоступенчатыми вакуумными эжекторами и объясняются термодинамические принципы, позволяющие многоступенчатым конструкциям создавать вакуум более эффективно, потребляя меньше сжатого воздуха. ↩

-

Описывается работа функции экономии воздуха в вакуумном эжекторе - интеллектуальной функции, которая использует встроенный датчик и клапан для отключения подачи сжатого воздуха при достижении заданного уровня вакуума, что значительно снижает потребление энергии. ↩

-

Объясняется испытание на вакуумный распад - количественный метод проверки герметичности, при котором деталь откачивается до определенного уровня вакуума, изолируется от насоса, а затем отслеживается любое повышение давления, что указывает на наличие и серьезность утечки. ↩