Вы столкнулись с проблемой утечки воздуха в пневматических системах? Вы не одиноки. Многие инженеры борются с отказами уплотнений, которые приводят к снижению эффективности, увеличению затрат на обслуживание и непредвиденным простоям. Правильные знания о механизмах уплотнения могут решить эти постоянные проблемы.

Уплотнительные механизмы в пневматических системах работают за счет контролируемой деформации эластомерные материалы1 против сопрягаемых поверхностей. Эффективные уплотнения поддерживают контактное давление за счет сжатия (статические уплотнения) или за счет баланса давления, трения и смазки (динамические уплотнения), создавая непроницаемый барьер против утечки воздуха.

Я работаю с пневматическими системами уже более 15 лет в компании Bepto и видел бесчисленное множество случаев, когда понимание принципов уплотнения позволяло компаниям сэкономить тысячи на обслуживании и предотвратить катастрофические отказы систем.

Оглавление

- Как коэффициент сжатия уплотнительного кольца влияет на эффективность уплотнения?

- Почему кривая Стрибека важна для проектирования пневматических уплотнений?

- Что вызывает фрикционный нагрев в динамических уплотнениях и как его можно контролировать?

- Заключение

- Вопросы и ответы о пневматических механизмах уплотнения

Как коэффициент сжатия уплотнительного кольца влияет на эффективность уплотнения?

Уплотнительные кольца - это, пожалуй, самые распространенные уплотнительные элементы в пневматических системах, но за их простым внешним видом скрываются сложные инженерные принципы. Степень сжатия имеет решающее значение для их производительности и долговечности.

Коэффициент сжатия уплотнительного кольца - это процент деформации от первоначального сечения при установке. Для оптимальной работы обычно требуется сжатие 15-30%. Слишком слабое сжатие приводит к утечке, а чрезмерное - к преждевременному выходу из строя в результате выдавливания, набор для сжатия2или ускоренный износ.

Правильное определение степени сжатия - это более тонкая задача, чем многие инженеры себе представляют. Позвольте мне поделиться некоторыми практическими соображениями из моего опыта работы с бесштоковыми системами уплотнения цилиндров.

Расчет оптимального коэффициента сжатия уплотнительного кольца

Расчет степени сжатия кажется простым:

| Параметр | Формула | Пример |

|---|---|---|

| Степень сжатия (%) | [(d - g)/d] × 100 | Для уплотнительного кольца 2,5 мм в канавке 2,0 мм: [(2,5 - 2,0)/2,5] × 100 = 20% |

| Сжатие (мм) | d - g | 2,5 мм - 2,0 мм = 0,5 мм |

| Заполнение канавки (%) | [π(d/2)²]/[w × g] × 100 | Для уплотнительного кольца 2,5 мм в канавке шириной 3,5 мм и глубиной 2,0 мм: [π(2.5/2)²]/[3.5 × 2.0] × 100 = 70% |

Где:

- d = диаметр поперечного сечения уплотнительного кольца

- g = глубина канавки

- w = ширина канавки

Рекомендации по сжатию для конкретного материала

Для разных материалов требуется разная степень сжатия:

| Материал | Рекомендуемая компрессия | Приложение |

|---|---|---|

| NBR (нитрил) | 15-25% | Общее назначение, маслостойкость |

| FKM (Viton) | 15-20% | Высокая температура, химическая стойкость |

| EPDM | 20-30% | Применение воды, пара |

| Силикон | 10-20% | Экстремальные температурные диапазоны |

| PTFE | 5-10% | Химическая стойкость, низкое трение |

В прошлом году я работал с Майклом, инженером по техническому обслуживанию на заводе по переработке пищевых продуктов в Висконсине. Несмотря на использование уплотнительных колец премиум-класса, он часто сталкивался с утечками воздуха в своих системах бесштоковых цилиндров. Проанализировав его систему, я обнаружил, что конструкция канавки вызывает чрезмерное сжатие (почти 40%) уплотнительных колец NBR.

Мы изменили размеры канавок, чтобы добиться степени сжатия 20%, и срок службы уплотнения увеличился с 3 месяцев до более чем года, что позволило компании сэкономить тысячи на обслуживании и простое.

Факторы окружающей среды, влияющие на требования к сжатию

Оптимальная степень сжатия не является статичной - она меняется в зависимости от:

- Температурные колебания: Более высокие температуры требуют меньшего сжатия для учета теплового расширения

- Дифференциалы давления: При более высоком давлении может потребоваться более сильное сжатие для предотвращения экструзии

- Динамические и статические приложения: Динамические уплотнения обычно требуют меньшего сжатия для уменьшения трения

- Методы установки: Растяжение при установке может снизить эффективность сжатия

Почему кривая Стрибека важна для проектирования пневматических уплотнений?

Кривая Стрибека может показаться академической, но на самом деле это мощный практический инструмент для понимания и оптимизации работы уплотнений в бесштоковых пневматических цилиндрах и других динамических приложениях.

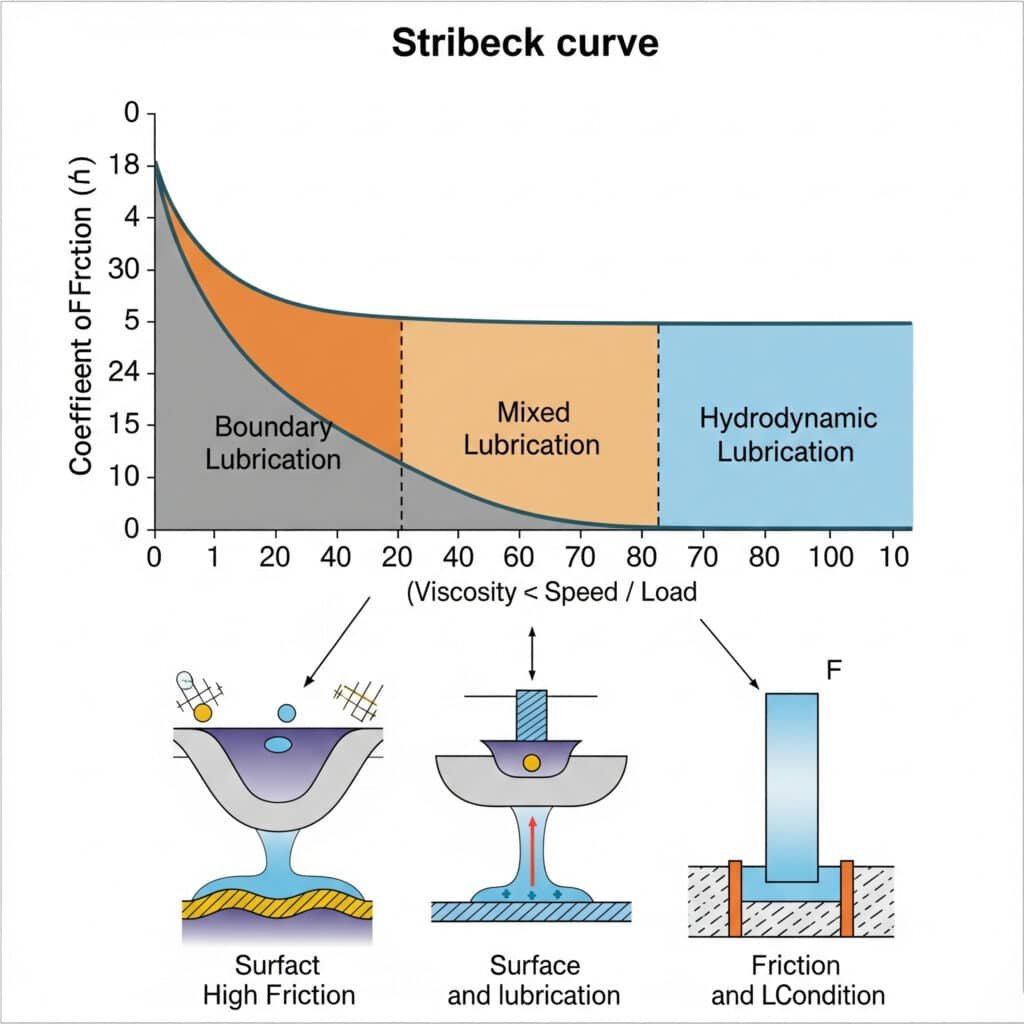

Сайт Кривая Штрибека3 иллюстрирует взаимосвязь между коэффициентом трения, вязкостью смазочного материала, скоростью и нагрузкой на поверхностях скольжения. В пневматических уплотнениях он помогает инженерам понять переход между граничным, смешанным и гидродинамическим режимами смазки, что очень важно для оптимизации конструкции уплотнения под конкретные условия эксплуатации.

Понимание этой кривой имеет практическое значение для работы ваших пневматических систем в реальных условиях.

Три режима смазки в пневматических уплотнениях

Кривая Стрибека определяет три различных рабочих режима:

| Режим смазки | Характеристики | Последствия для пневматических уплотнений |

|---|---|---|

| Смазка на границе | Высокое трение, прямой контакт с поверхностью | Возникает при запуске, на низких скоростях; вызывает проскальзывание |

| Смешанная смазка | Умеренное трение, частичная пленка жидкости | Переходная зона; чувствительна к качеству поверхности и смазке |

| Гидродинамическая смазка4 | Низкое трение, полное разделение жидкостей | Идеально подходит для высокоскоростной работы; минимальный износ |

Практическое применение кривой Стрибека при выборе уплотнений

При выборе уплотнений для бесштоковых цилиндров нам поможет понимание кривой Стрибека:

- Соответствие материалов уплотнений условиям эксплуатации: Различные материалы лучше работают в разных режимах смазки

- Выберите подходящие смазочные материалы: Требования к вязкости меняются в зависимости от скорости и нагрузки

- Создайте оптимальную отделку поверхности: Шероховатость влияет на переход между режимами смазки

- Прогнозирование и предотвращение явлений скольжения с прилипанием: Критически важен для плавной работы в прецизионных устройствах

Тематическое исследование: Устранение проскальзывания при точном позиционировании

Я помню, как работал с Эммой, инженером по автоматизации из швейцарской компании по производству медицинского оборудования. Ее система бесштоковых цилиндров испытывала рывки (проскальзывание стержня) во время медленных точных перемещений, что сказывалось на качестве продукции.

Проанализировав применение через призму кривой Стрибека, мы определили, что система работает в режиме граничной смазки. Мы рекомендовали перейти на уплотнительный материал на основе ПТФЭ с измененной текстурой поверхности и другую формулу смазки.

Результат? Плавное движение даже при скорости 5 мм/с, устранение проблем с качеством и повышение выхода продукции на 15%.

Что вызывает фрикционный нагрев в динамических уплотнениях и как его можно контролировать?

Нагрев от трения часто игнорируется до тех пор, пока не приводит к преждевременному выходу уплотнения из строя. Понимание этого явления необходимо для разработки надежных пневматических систем с увеличенным сроком службы.

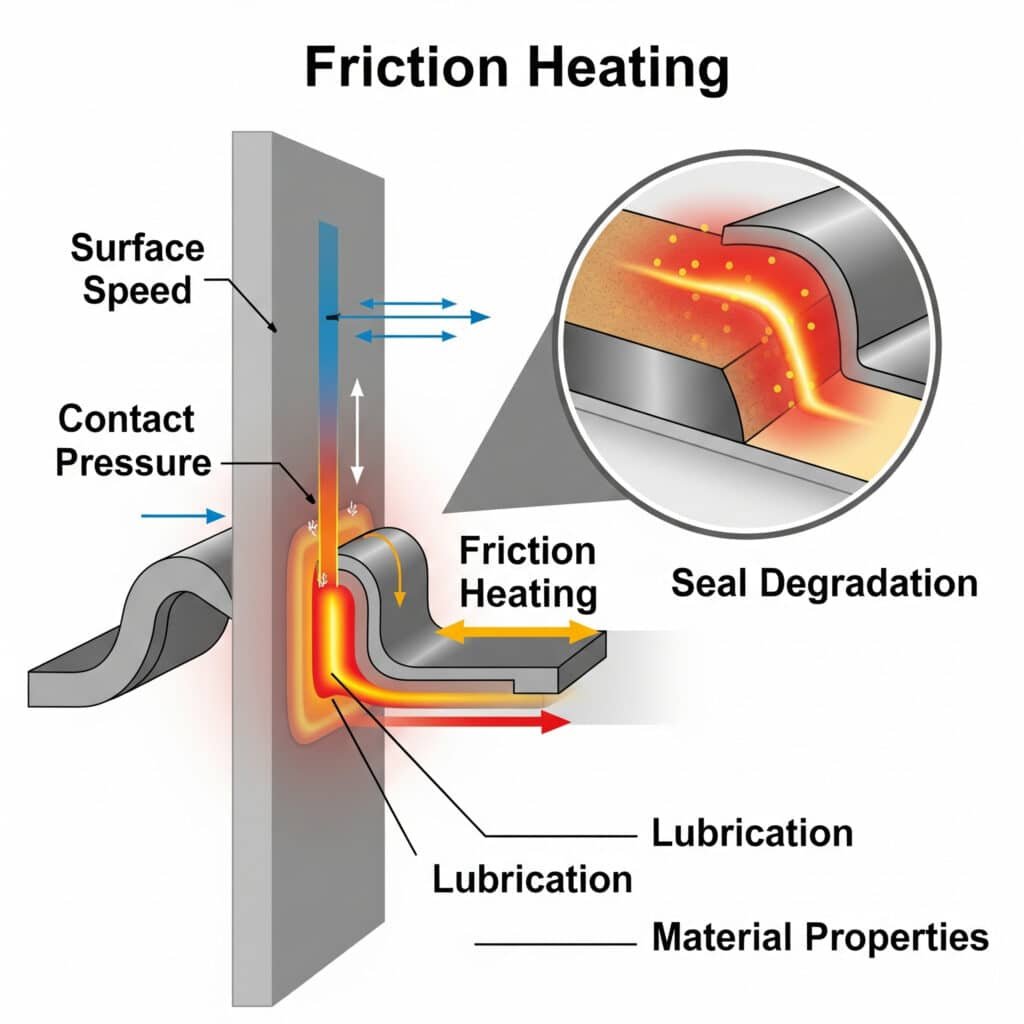

Фрикционный нагрев5 в динамических уплотнениях происходит, когда механическая энергия преобразуется в тепловую на границе контакта между уплотнением и сопрягаемой поверхностью. На нагрев влияют такие факторы, как скорость вращения поверхности, контактное давление, смазка и свойства материала. Чрезмерный нагрев ускоряет деградацию уплотнения за счет термического разрушения материалов.

Последствия фрикционного нагрева могут быть серьезными - от сокращения срока службы уплотнений до их катастрофического разрушения. Давайте рассмотрим это явление более подробно.

Количественная оценка тепловыделения при трении

Тепло, выделяемое при трении, можно оценить с помощью:

| Параметр | Формула | Пример |

|---|---|---|

| Выделение тепла (Вт) | Q = μ × F × v | Для μ=0,2, F=100Н, v=0,5м/с: Q = 0,2 × 100 × 0,5 = 10W |

| Повышение температуры (°C) | ΔT = Q/(m × c) | Для 10 Вт тепла, 5 г уплотнения, c=1,7 Дж/г°C: ΔT = 10/(5 × 1,7) = 1,18°C/с |

| Температура в стационарном режиме | Tss = Ta + (Q/hA) | Зависит от коэффициента теплопередачи и площади поверхности |

Где:

- μ = коэффициент трения

- F = нормальная сила

- v = скорость скольжения

- m = масса

- c = удельная теплоемкость

- Ta = температура окружающей среды

- h = коэффициент теплопередачи

- A = площадь поверхности

Критические температурные пороги для распространенных уплотнительных материалов

Различные материалы уплотнений имеют разные температурные пределы:

| Материал | Максимальная непрерывная температура (°C) | Признаки тепловой деградации |

|---|---|---|

| NBR (нитрил) | 100-120 | Затвердевание, растрескивание, снижение эластичности |

| FKM (Viton) | 200-250 | Обесцвечивание, снижение упругости |

| PTFE | 260 | Изменение размеров, снижение прочности на разрыв |

| TPU | 80-100 | Размягчение, деформация, обесцвечивание |

| UHMW-PE | 80-90 | Деформация, снижение износостойкости |

Стратегии уменьшения нагрева от трения

Исходя из моего опыта работы с бесштоковыми цилиндрами, вот эффективные стратегии борьбы с нагревом от трения:

- Оптимизация контактного давления: Уменьшить интерференцию уплотнений, где это возможно, без ущерба для герметичности

- Улучшение смазки: Выбирайте смазочные материалы с соответствующей вязкостью и температурной стабильностью

- Выбор материала: Выбирайте материалы с более низкими коэффициентами трения и высокой термической стабильностью

- Инженерия поверхности: Укажите соответствующую отделку поверхности и покрытия для уменьшения трения

- Конструкция для рассеивания тепла: Включайте элементы, улучшающие теплоотдачу от уплотнений

Реальное применение: Конструкция высокоскоростного бесштокового цилиндра

Один из наших клиентов в Германии использует высокоскоростное упаковочное оборудование с бесштоковыми цилиндрами, работающими на скорости до 2 м/с. Их оригинальные уплотнения выходили из строя уже после 3 миллионов циклов из-за нагрева от трения.

Мы провели тепловой анализ и обнаружили локальные температуры, достигающие 140 °C на границе раздела уплотнений - намного выше предела 100 °C, установленного для уплотнений из NBR. Перейдя на композитное уплотнение из ПТФЭ с оптимизированной геометрией контакта и улучшив теплоотвод цилиндра, мы увеличили срок службы уплотнения до более чем 20 миллионов циклов.

Заключение

Понимание научных основ коэффициентов сжатия уплотнительных колец, практического применения кривой Стрибека и механизмов фрикционного нагрева закладывает основу для разработки надежных и долговечных пневматических систем уплотнений. Применяя эти принципы, вы сможете выбрать правильные уплотнения для ваших бесштоковых цилиндров, устранить существующие неполадки и предотвратить дорогостоящие отказы до их возникновения.

Вопросы и ответы о пневматических механизмах уплотнения

Какова идеальная степень сжатия для уплотнительных колец в пневматических системах?

Идеальный коэффициент сжатия для уплотнительных колец в пневматических системах обычно составляет 15-25% для статических уплотнений и 10-20% для динамических уплотнений. Этот диапазон обеспечивает достаточную силу уплотнения, не допуская при этом чрезмерного сжатия, которое может привести к преждевременному выходу из строя, особенно в бесштоковых цилиндрах.

Как кривая Стрибека помогает выбрать подходящее уплотнение для моего применения?

Кривая Стрибека помогает определить, в каком режиме смазки будет работать ваше оборудование в зависимости от скорости, нагрузки и свойств смазочного материала. Для низкоскоростных и высоконагруженных применений выбирайте уплотнения, оптимизированные для граничной смазки. Для высокоскоростных применений выбирайте уплотнения, рассчитанные на гидродинамические условия смазки.

Что вызывает проскальзывание в пневмоцилиндрах и как его предотвратить?

Проскальзывание в виде заеданий вызвано разницей между статическим и динамическим коэффициентами трения, особенно в режиме граничной смазки. Предотвратить его можно, используя уплотнения на основе ПТФЭ или других материалов с низким коэффициентом трения, применяя соответствующие смазочные материалы, оптимизируя качество обработки поверхности и обеспечивая надлежащее сжатие уплотнения для применения в бесштоковом цилиндре.

Какое повышение температуры допустимо для динамических уплотнений?

Допустимое повышение температуры зависит от материала уплотнения. Как правило, рабочая температура должна быть как минимум на 20°C ниже максимальной температуры непрерывной работы материала. Для уплотнений из NBR (нитрила), распространенных в бесштоковых цилиндрах, для продления срока службы следует поддерживать температуру ниже 80-100°C.

Какова связь между твердостью уплотнения и требованиями к сжатию?

Более твердые уплотнительные материалы (более высокий дюрометр) обычно требуют меньшего сжатия для достижения эффективного уплотнения. Например, для материала 90 Shore A может потребоваться всего 10-15% сжатия, в то время как более мягкий материал 70 Shore A может потребовать 20-25% сжатия для той же эффективности уплотнения в пневматических приложениях.

Как рассчитать размеры канавки для кольцевого уплотнения?

Рассчитайте размеры канавки, определив требуемый коэффициент сжатия для вашего применения и материала. Для стандартного сжатия 25% уплотнительного кольца диаметром 2,5 мм глубина канавки составит 1,875 мм (2,5 мм × 0,75). Ширина канавки должна обеспечивать заполнение канавки на 60-85%, чтобы обеспечить контролируемую деформацию без чрезмерного напряжения.

-

Дается фундаментальное объяснение эластомеров (полимеров с вязкоупругими свойствами), которые являются основными материалами, используемыми для пневматических уплотнений, благодаря их способности деформироваться и возвращаться в исходную форму. ↩

-

Предлагает техническое определение компрессионного набора - необратимой деформации уплотнения после длительного сжимающего напряжения, которая является основной причиной статического разрушения уплотнения. ↩

-

Подробно описываются принципы построения кривой Стрибека - фундаментального графика в области трибологии, иллюстрирующего зависимость трения между двумя смазанными поверхностями от вязкости, нагрузки и скорости. ↩

-

Объясняет режим гидродинамической смазки - идеальное состояние, когда полная, непрерывная пленка жидкости полностью разделяет две движущиеся поверхности, что приводит к минимальному трению и износу. ↩

-

Описывается физика фрикционного нагрева - процесса, при котором механическая энергия преобразуется в тепловую на границе скольжения, что является критическим фактором тепловой деградации динамических уплотнений. ↩