Если ваш пневматический цилиндр не может завершить ход или вяло движется под нагрузкой, проблема часто связана с недостаточным рабочим давлением, которое не может преодолеть сопротивление системы и нагрузку. Для расчета минимального рабочего давления необходимо проанализировать общую потребность в силе, включая силу нагрузки, потери на трение, ускоряющие силы1, и факторы безопасности2, затем разделить на эффективная площадь поршня3 чтобы определить минимальное давление, необходимое для надежной работы.

В прошлом месяце я помог Дэвиду, руководителю технического обслуживания на заводе по производству металлоконструкций в Техасе, чьи цилиндры пресса не завершали циклы формовки, поскольку работали при давлении 60 PSI, в то время как для надежной работы требовалось минимальное давление 85 PSI.

Оглавление

- Какие силы необходимо учитывать при расчете давления?

- Как рассчитать эффективную площадь поршня для различных типов цилиндров?

- Какие коэффициенты безопасности следует применять при расчете минимального давления?

- Как проверить расчетные требования к давлению в реальных условиях?

Какие силы необходимо учитывать при расчете давления? ⚡

Понимание всех составляющих силы необходимо для точного расчета минимального давления, обеспечивающего надежную работу цилиндра.

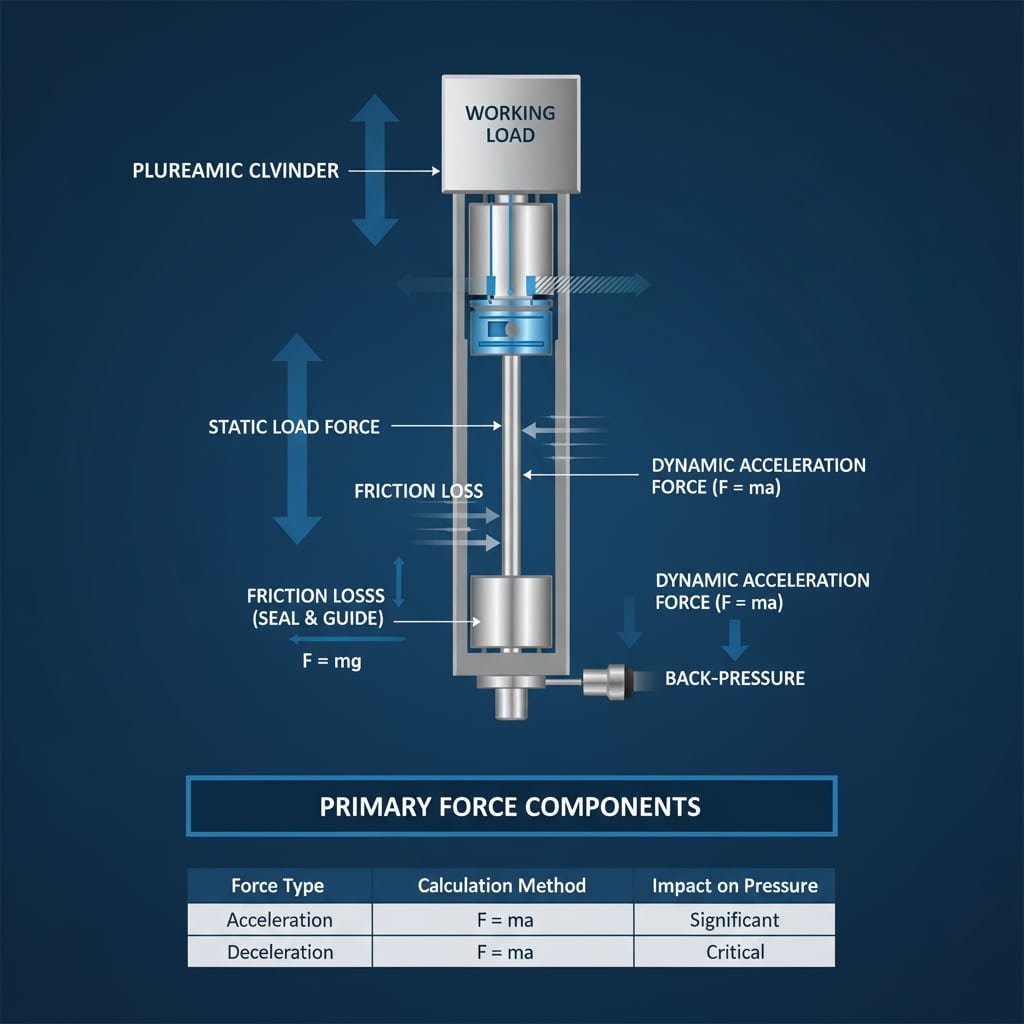

Требования к суммарному усилию включают статические нагрузки, динамические ускорения, потери на трение в уплотнениях и направляющих, Противодавление4 от выхлопных газов, а также гравитационные силы при работе цилиндров в вертикальном положении, которые должны быть преодолены пневматическим давлением.

Компоненты первичной силы

Рассчитайте эти основные элементы силы:

Статические силы нагрузки

- Рабочая нагрузка - фактическая сила, необходимая для выполнения работы

- Вес инструмента - масса навесной оснастки и приспособлений

- Стойкость материала - силы, противодействующие рабочему процессу

- Пружинные силы - возвратные пружины или уравновешивающие элементы

Требования к динамической силе

| Тип силы | Метод расчета | Типичный диапазон | Влияние на давление |

|---|---|---|---|

| Ускорение | F = ma | 10-50% из статического материала | Значительный |

| Замедление | F = ma (отрицательный) | 20-80% из статического материала | Критический |

| Инерционный | F = mv²/r | Переменная | Зависит от применения |

| Воздействие | F = импульс/время | Очень высокий | Ограничение по дизайну |

Анализ силы трения

Трение существенно влияет на требования к давлению:

- Трение уплотнения - обычно 5-15% силы цилиндра

- Направляющее трение - 2-10% в зависимости от типа направляющей

- Внешнее трение - от скольжения, подшипников или направляющих

- Stiction5 - статическое трение при запуске (часто в 2 раза больше трения при работе)

Учет противодавления

Давление со стороны выхлопных газов влияет на чистую силу:

- Ограничения по выхлопу создать противодавление

- Клапаны управления потоком увеличить давление выхлопных газов

- Длинные выхлопные трубы вызывают повышение давления

- Глушители и фильтры повысить устойчивость

Гравитационные эффекты

Вертикальная ориентация цилиндра усложняет задачу:

- Расширение вверх - Гравитация противостоит движению (добавьте вес)

- Втягивание вниз - гравитация способствует движению (вычитайте вес)

- Горизонтальное управление - гравитационная нейтраль на главной оси

- Угловые установки - рассчитать компоненты силы

На заводе Дэвида по изготовлению металлоконструкций происходили неполные циклы формовки, потому что они рассчитывали только статическую нагрузку на формовку, но не учитывали значительные ускоряющие усилия, необходимые для достижения надлежащей скорости формовки, в результате чего давление было недостаточным для динамических требований. 🔧

Факторы воздействия окружающей среды

Рассмотрите эти дополнительные факторы влияния:

- Температурные эффекты на плотность воздуха и расширение компонентов

- Высотные эффекты по атмосферному давлению

- Вибрационные силы из внешних источников

- Тепловое расширение компоненты и материалы

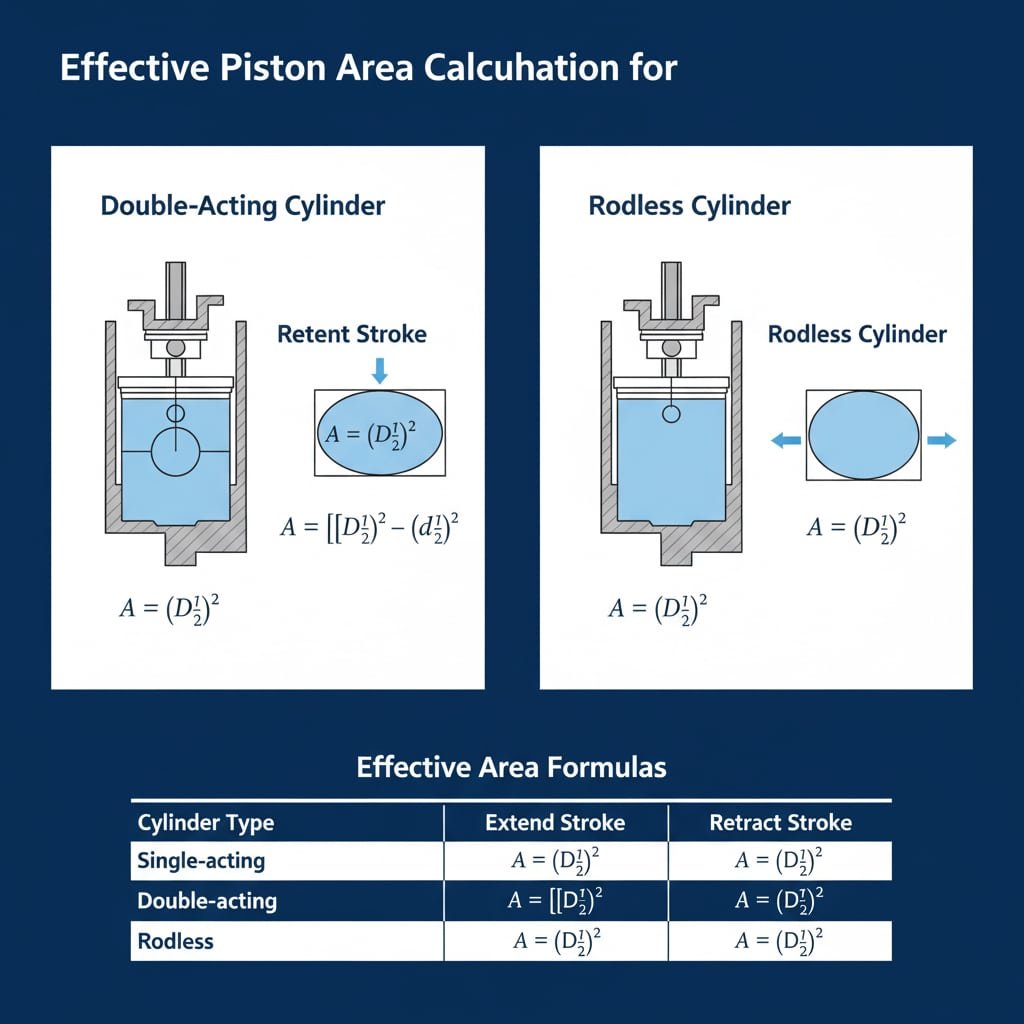

Как рассчитать эффективную площадь поршня для разных типов цилиндров? 📐

Точные расчеты площади поршня являются основополагающими для определения зависимости между давлением и доступной силой.

Рассчитайте эффективную площадь поршня, используя πr² для стандартных цилиндров с выдвижным ходом, πr² минус площадь штока для втягивающего хода, а для бесштоковых цилиндров используйте полную площадь поршня независимо от направления, учитывая трение в уплотнении и внутренние потери.

Стандартные расчеты площади цилиндра

| Тип цилиндра | Расширение зоны удара | Зона втягивающего удара | Формула |

|---|---|---|---|

| Одностороннего действия | Полная площадь поршня | Н/Д | A = π × (D/2)² |

| Двойного действия | Полная площадь поршня | Площадь поршня и штока | A = π × [(D/2)² - (d/2)²] |

| Без стержня | Полная площадь поршня | Полная площадь поршня | A = π × (D/2)² |

Где:

- D = диаметр поршня

- d = диаметр стержня

- A = Эффективная площадь

Примеры расчета площади

Для цилиндра с 4-дюймовым отверстием и 1-дюймовым штоком:

Удлинить штрих (полная площадь)

A = π × (4/2)² = π × 4 = 12,57 квадратных дюймов

Ход втягивания (чистая площадь)

A = π × [(4/2)² - (1/2)²] = π × [4 - 0,25] = 11,78 квадратных дюймов

Влияние соотношения сил

Разница в площади создает дисбаланс сил:

- Увеличить силу при 80 PSI = 12,57 × 80 = 1,006 фунтов

- Усилие втягивания при 80 PSI = 11,78 × 80 = 942 фунта

- Разница в силе = 64 фунта (на 6,4% меньше силы втягивания)

Преимущества бесштокового цилиндра

Бесштоковые цилиндры обеспечивают одинаковое усилие в обоих направлениях:

- Без уменьшения площади стержня на любом ходу

- Постоянная отдача усилия независимо от направления

- Упрощенные расчеты для двунаправленных приложений

- Более эффективное использование сил доступное давление

Влияние трения уплотнения на эффективную площадь

Внутреннее трение снижает эффективную силу:

- Уплотнения поршня обычно потребляют 5-10% теоретической силы

- Уплотнения штока добавить 2-5% дополнительные потери

- Направляющее трение вносит 2-8% в зависимости от дизайна

- Общие потери на трение часто достигают 10-20% от теоретической силы

Bepto's Precision Engineering

Наши бесштоковые цилиндры исключают расчеты площади штока, обеспечивая превосходное постоянство усилия и снижение потерь на трение благодаря передовой технологии уплотнения.

Какие коэффициенты безопасности следует применять при расчете минимального давления? 🛡️

Надлежащие коэффициенты безопасности обеспечивают надежную работу в изменяющихся условиях и учитывают неопределенность системы.

Применяйте коэффициенты безопасности 1,25-1,5 для общепромышленных применений, 1,5-2,0 для критических процессов и 2,0-3,0 для функций, связанных с безопасностью, учитывая при этом колебания давления, влияние температуры и износ компонентов с течением времени.

Рекомендации по коэффициенту безопасности в зависимости от области применения

| Тип приложения | Минимальный коэффициент безопасности | Рекомендуемый диапазон | Оправдание |

|---|---|---|---|

| Общепромышленные | 1.25 | 1.25-1.5 | Стандартная надежность |

| Точное позиционирование | 1.5 | 1.5-2.0 | Требования к точности |

| Системы безопасности | 2.0 | 2.0-3.0 | Последствия неудач |

| Критические процессы | 1.75 | 1.5-2.5 | Влияние на производство |

Факторы, влияющие на выбор коэффициента безопасности

Учитывайте эти переменные при выборе коэффициентов безопасности:

Требования к надежности системы

- Периодичность технического обслуживания - реже = выше коэффициент

- Последствия неудач - критический = более высокий коэффициент

- Возможность резервирования - резервные системы = более низкий коэффициент

- Безопасность оператора - человеческий риск = повышенный фактор

Изменения в окружающей среде

- Температурные колебания влияют на плотность воздуха и производительность компонентов

- Изменения давления в системе питания от цикличности работы компрессора

- Изменения высоты в мобильном оборудовании

- Влияние влажности на качество воздуха и коррозию деталей

Факторы старения компонентов

Учитывайте снижение производительности с течением времени:

- Износ уплотнения увеличивает трение на 20-50% в течение всего срока службы

- Износ отверстия цилиндра снижает эффективность уплотнения

- Износ клапанов влияет на характеристики потока

- Загрузка фильтра ограничивает поток воздуха

Пример расчета с коэффициентами безопасности

Для формирования заявки Дэвида:

- Необходимое усилие формования: 2,000 фунтов

- Отверстие цилиндра: 5 дюймов (19,63 кв. дюйма)

- Потери на трение: 15% (300 фунтов)

- Сила ускорения: 400 фунтов

- Необходимая общая сила: 2 700 фунтов

- Коэффициент безопасности: 1,5 (критическое производство)

- Конструкторская сила: 2 700 × 1,5 = 4 050 фунтов

- Минимальное давление: 4 050 ÷ 19,63 = 206 ФУНТОВ НА КВ. ДЮЙМ

Однако их система обеспечивала только 60 PSI, что объясняет неполные циклы! 📊

Соображения динамической безопасности

Дополнительные факторы для динамических приложений:

- Вариации ускорения от изменения нагрузки

- Требования к скорости влияющие на потребность в потоке

- Частота циклов воздействие на производство тепла

- Потребности в синхронизации в многоцилиндровых системах

Параметры подачи давления

Учитывайте ограничения по подаче воздуха:

- Мощность компрессора во время пикового спроса

- Размер резервуара для хранения для периодического высокого потока

- Потери при распределении через трубопроводные системы

- Точность регулятора и стабильность

Как проверить расчетные требования к давлению в реальных условиях? 🔬

Проверка на месте подтверждает теоретические расчеты и выявляет реальные факторы, влияющие на работу цилиндра.

Проверьте требования к давлению путем систематических испытаний, включая испытание минимальным давлением при полной нагрузке, мониторинг производительности при различных давлениях и измерение фактических усилий с помощью тензодатчиков или датчиков давления для подтверждения расчетов.

Процедуры систематического тестирования

Проведите комплексное проверочное тестирование:

Протокол испытания минимальным давлением

- Начните с расчетного минимума давление

- Постепенно снижайте давление пока производительность не снизится

- Обратите внимание на точку отказа и режим отказа

- Добавить маржу 25% выше точки отказа

- Убедитесь в стабильной работе в течение нескольких циклов

Матрица проверки производительности

| Параметр испытания | Метод измерения | Критерии приемлемости | Документация |

|---|---|---|---|

| Завершение инсульта | Датчики положения | 100% номинального хода | Учет пропусков/непропусков |

| Время цикла | Таймер/счетчик | В пределах ±10% от целевого значения | Журнал учета рабочего времени |

| Силовой выход | Тензодатчик | ≥95% из рассчитанных | Кривые силы |

| Стабильность давления | Манометр | ±2% вариация | Журнал регистрации давления |

Оборудование для испытаний в реальных условиях

Основные инструменты для проверки в полевых условиях:

- Калиброванные манометры (минимальная точность ±1%)

- Тензодатчики для прямого измерения силы

- Расходомеры для проверки расхода воздуха

- Датчики температуры для экологического мониторинга

- Регистраторы данных для непрерывного мониторинга

Процедуры нагрузочного тестирования

Проверьте работу в реальных условиях эксплуатации:

Испытание статической нагрузкой

- Применяйте полную рабочую нагрузку к цилиндру

- Измерьте минимальное давление для поддержки груза

- Проверьте способность к удержанию со временем

- Проверьте, не снижается ли давление индикация утечки

Динамическое нагрузочное тестирование

- Испытание при нормальной рабочей скорости и ускорение

- Измерение давления во время ускорения фазы

- Проверьте производительность при максимальной частоте циклов

- Контроль стабильности давления во время непрерывной работы

Экологические испытания

Испытание в реальных условиях эксплуатации:

- Экстремальные температуры ожидается в эксплуатации

- Изменения давления в системе питания от цикличности работы компрессора

- Эффекты вибрации от близлежащего оборудования

- Уровни загрязнения при фактической подаче воздуха

Оптимизация производительности

Используйте результаты тестирования для оптимизации производительности системы:

- Отрегулируйте настройки давления на основе фактических требований

- Изменение коэффициентов безопасности на основе измеренных отклонений

- Оптимизация управления потоком для наилучшей производительности

- Окончательные настройки документа для справки по обслуживанию

После применения нашего подхода к систематическому тестированию предприятие Дэвида определило, что ему необходимо минимальное давление 85 PSI, и соответствующим образом модернизировало свою воздушную систему, устранив неполные циклы формовки и повысив эффективность производства на 23%. 🎯

Поддержка приложений Bepto

Мы предоставляем комплексные услуги по тестированию и проверке:

- Анализ давления на месте и оптимизация

- Индивидуальные процедуры тестирования для специальных применений

- Проверка работоспособности системы цилиндров

- Пакеты документации для систем качества

Заключение

Точные расчеты минимального давления в сочетании с надлежащими коэффициентами безопасности и проверкой на месте обеспечивают надежную работу цилиндров, позволяя избежать переразмеренных воздушных систем и лишних затрат на электроэнергию. 🚀

Вопросы и ответы о расчетах давления в баллонах

В: Почему мои цилиндры прекрасно работают при более высоком давлении, но выходят из строя при расчетном минимальном?

Расчетные минимальные значения часто не учитывают все реальные факторы, такие как заедание уплотнений, температурные эффекты или динамические нагрузки. Всегда добавляйте соответствующие коэффициенты безопасности и проверяйте характеристики с помощью фактических испытаний в условиях эксплуатации, а не полагайтесь только на теоретические расчеты.

В: Как температура влияет на требования к минимальному давлению?

Холодные температуры увеличивают плотность воздуха (требуется меньшее давление при том же усилии), но также увеличивают трение уплотнений и жесткость компонентов. Горячие температуры уменьшают плотность воздуха (требуется большее давление), но уменьшают трение. При расчетах учитывайте наихудшие температурные условия.

В: Следует ли рассчитывать давление, исходя из требований к ходу выдвижения или втягивания?

Рассчитывайте для обоих ходов, поскольку уменьшение площади штока влияет на силу втягивания. Используйте более высокое давление в качестве минимального давления в системе или рассмотрите бесштоковые цилиндры, обеспечивающие одинаковое усилие в обоих направлениях, для упрощения расчетов.

В: В чем разница между минимальным рабочим давлением и рекомендуемым рабочим давлением?

Минимальное рабочее давление - это теоретически минимальное давление для обеспечения базового функционирования, а рекомендуемое рабочее давление включает в себя факторы безопасности для надежной работы. Для обеспечения стабильной работы и долговечности компонентов всегда используйте рекомендуемые уровни давления.

В: Как часто следует пересчитывать требования к давлению для существующих систем?

Пересчитывайте ежегодно или при изменении нагрузок, скоростей или условий эксплуатации. Износ компонентов со временем увеличивает потери на трение, поэтому по мере старения системы могут потребовать повышения давления. Отслеживайте тенденции производительности, чтобы определить, когда необходимо повысить давление.

-

Понять, как рассчитать силу, необходимую для ускорения, используя второй закон Ньютона. ↩

-

Изучите определение и важность использования коэффициента безопасности (FoS) в инженерном проектировании. ↩

-

Руководство по расчету эффективной площади поршня с учетом штока. ↩

-

Узнайте, как создается противодавление в пневматических цепях и как оно влияет на усилие в системе. ↩

-

Поймите инженерную концепцию "заедания" (статического трения) и то, как оно влияет на начальное движение. ↩