Вы когда-нибудь видели, как стремительно растут ваши производственные расходы из-за неожиданной поломки оборудования? Я видел. Виновник часто скрывается в невидимом мире взаимодействия поверхностей. Когда в ваших пневматических системах встречаются две поверхности, трение становится вашим главным врагом или самым большим союзником.

Трибология1-наука о трении, износе и смазке - напрямую влияет на производительность пневматических систем, воздействуя на энергоэффективность, срок службы компонентов и эксплуатационную надежность. Понимание этих фундаментальных принципов позволяет сократить расходы на техническое обслуживание до 30% и продлить срок службы оборудования на годы.

В прошлом месяце я посетил производственное предприятие в Бостоне, где бесштоковые цилиндры выходили из строя каждые несколько недель. Команда технического обслуживания была в недоумении, пока мы не изучили трибологические факторы. К концу этой статьи вы поймете, как применять основы трибологии для решения подобных проблем в ваших собственных системах.

Оглавление

- Проверка кулоновского трения: Как проверить этот закон в реальных приложениях?

- Степени шероховатости поверхности: Какие стандарты важны для пневматических компонентов?

- Смазка по границам: Почему этот механизм критически важен для пневматических систем?

- Заключение

- Вопросы и ответы о трибологии в пневматических системах

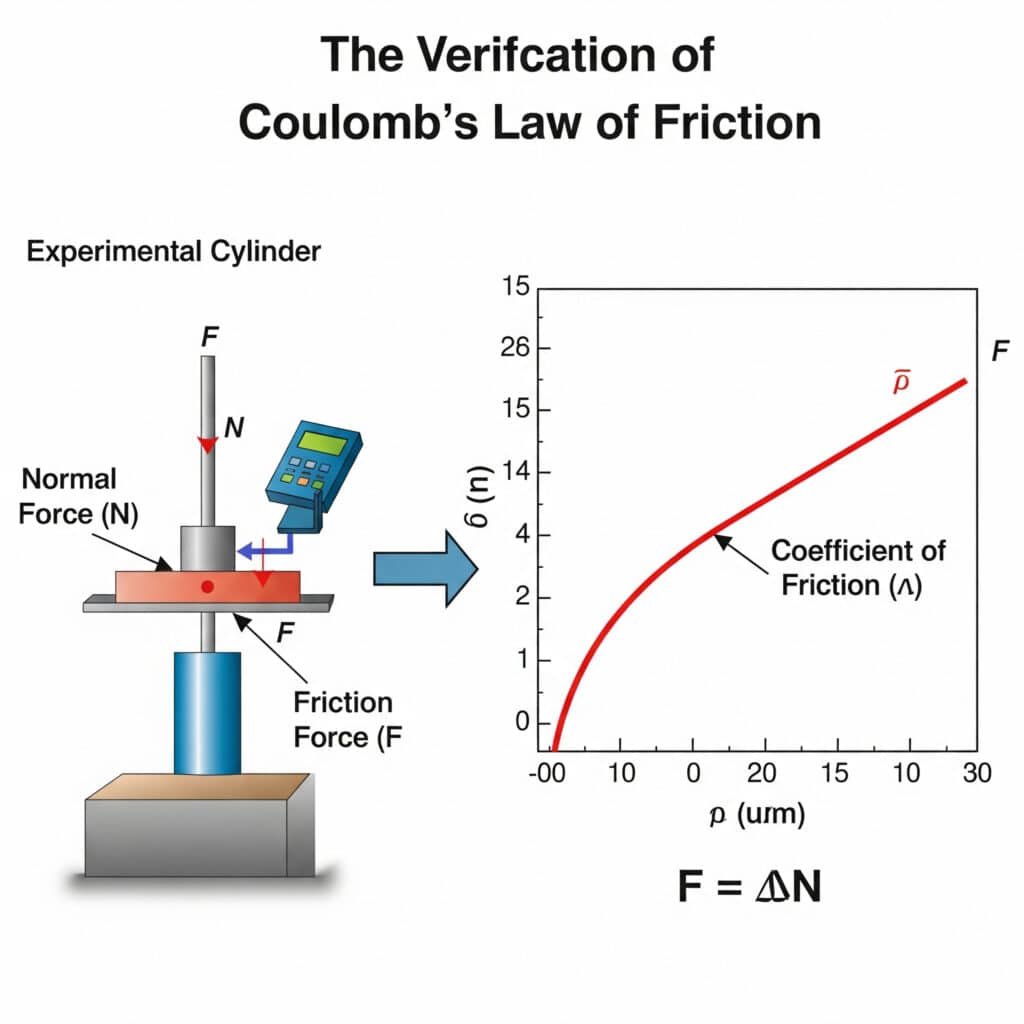

Проверка кулоновского трения: Как проверить этот закон в реальных приложениях?

Основа современного анализа трения начинается с закона Кулона, но как проверить его применимость в реальных пневматических системах? Этот вопрос имеет значительные последствия для прогнозирования поведения компонентов.

Закон трения Кулона2 можно проверить в пневматических системах с помощью испытаний под контролируемой нагрузкой, когда сила трения (F) равна коэффициенту трения (μ), умноженному на нормальную силу (N). Эта зависимость остается линейной до тех пор, пока не произойдет деформация материала или разрушение смазки, что делает ее важной для прогнозирования работы бесштокового цилиндра.

Помню, как я работал с производителем автомобильных деталей в Мичигане, который не мог понять, почему его управляемые бесштоковые цилиндры работают нестабильно. Мы провели простой проверочный кулоновский тест и обнаружили, что их предполагаемый коэффициент трения был занижен почти на 40%. Этот единственный вывод изменил их подход к техническому обслуживанию.

Практические методы верификации

Проверка закона Кулона не требует сложного оборудования - достаточно методичного подхода:

- Статические испытания: Измерение силы, необходимой для начала движения

- Динамическое тестирование: Измерение силы, необходимой для поддержания постоянной скорости

- Испытание переменной нагрузкой: Подтверждение линейности при различных нормальных силах

Факторы, влияющие на точность коэффициента трения

| Фактор | Влияние на коэффициент трения | Стратегия смягчения последствий |

|---|---|---|

| Чистота поверхности | До 200% вариация | Стандартизированный протокол очистки |

| Температура | 5-15% изменение на 10°C | Испытания с контролем температуры |

| Влажность | 3-8% вариации в негерметичных системах | Контроль окружающей среды во время испытаний |

| Период введения в эксплуатацию | Снижение до 30% после первого использования | Предварительная подготовка компонентов перед тестированием |

| Сопряжение материалов | Фундаментальный определитель | Документирование точных спецификаций материалов |

Распространенные заблуждения при испытаниях на трение

При проверке закона Кулона в пневматических системах могут возникнуть ошибки из-за нескольких заблуждений:

Допущение о постоянном коэффициенте трения

Многие инженеры полагают, что коэффициент трения остается постоянным при любых условиях. В действительности же он изменяется в зависимости от:

- Скорость: Статический коэффициент отличается от динамического

- Температура: У большинства материалов трение зависит от температуры

- Время контакта: Длительный контакт может увеличить статическое трение

- Состояние поверхности: Износ изменяет характеристики трения с течением времени

Не обращая внимания на феномен скольжения с прилипанием

Переход между статическим и динамическим трением часто создает рывковое движение, называемое палка-скользилка3:

- Компонент неподвижен (действует статическое трение)

- Усилие увеличивается до тех пор, пока не начнется движение

- Трение внезапно снижается до динамического уровня

- Компонент ускоряет

- Сила уменьшается, компонент замедляется

- Цикл повторяется

Это явление особенно актуально для бесштоковых пневмоцилиндров, работающих на низких скоростях.

Степени шероховатости поверхности: Какие стандарты важны для пневматических компонентов?

Шероховатость поверхности существенно влияет на производительность пневматических компонентов, но на какие стандарты измерения следует ориентироваться? Ответ зависит от области применения и типа компонента.

Степень шероховатости поверхности для пневматических компонентов обычно варьируется от Ra от 0,1 до 1,6 мкм4При этом критические уплотнительные поверхности требуют более гладкого покрытия (0,1-0,4 мкм), а поверхности подшипников - специфического профиля шероховатости (0,4-0,8 мкм) для удержания смазки при минимизации трения и износа.

Во время посещения предприятия пищевой промышленности в Висконсине для устранения неполадок я обнаружил, что неисправности их бесштоковых цилиндров связаны с неправильными характеристиками поверхности. Команда технического обслуживания заменила уплотнения стандартными компонентами, но несоответствие шероховатости поверхности вызвало ускоренный износ. Понимание стандартов шероховатости позволило бы предотвратить эту дорогостоящую ошибку.

Критические параметры шероховатости поверхности

Хотя обычно указывается Ra (средняя шероховатость), другие параметры дают важную информацию:

- Rz (максимальная высота): Разница между самой высокой вершиной и самой низкой долиной

- Rsk (перекос): Указывает, имеет ли профиль больше пиков или долин

- Рку (куртозис): Описывает резкость профиля

- Rp (максимальная высота пика): Важен для первоначального контакта и обкатки

Требования к шероховатости поверхности по типам компонентов

| Компонент | Рекомендуемый диапазон Ra (мкм) | Критический параметр | Причина |

|---|---|---|---|

| Отверстие цилиндра | 0.1-0.4 | Рск (предпочтительно отрицательный) | Срок службы уплотнений, предотвращение утечек |

| Поршневой шток | 0.2-0.6 | Rz (контролируемый) | Износ уплотнений, сохранение смазки |

| Подшипниковые поверхности | 0.4-0.8 | Rku (предпочтительно платикулярный) | Сохранение смазки, износостойкость |

| Седла клапанов | 0.05-0.2 | Rp (минимизированный) | Эффективность уплотнения, предотвращение утечек |

| Внешние поверхности | 0.8-1.6 | Ра (последовательный) | Устойчивость к коррозии, внешний вид |

Методы измерения и их применение

Различные методы измерения позволяют получить различное представление о характеристиках поверхности:

Контактные методы

- Стилусные профилометры: Стандарт для измерения Ra, но может повредить деликатные поверхности

- Портативные измерители шероховатости: Удобно для использования в полевых условиях, но менее точно

Бесконтактные методы

- Оптическая профилометрия: Отлично подходит для мягких материалов или готовых деталей

- Лазерное сканирование: Предоставляет трехмерные карты поверхности с высоким разрешением

- Атомно-силовая микроскопия: Для наноразмерного анализа критических поверхностей

Эволюция шероховатости поверхности в течение срока службы компонентов

Шероховатость поверхности не статична - она изменяется в течение всего жизненного цикла детали:

- Стадия производства: Первоначальная обработка или шлифовка

- Период обкатки: Пики изнашиваются, шероховатость уменьшается

- Работа в постоянном режиме: Стабилизированный профиль шероховатости

- Ускорение износа: Увеличение шероховатости сигнализирует о приближении к поломке

Мониторинг этих изменений может обеспечить раннее предупреждение о выходе из строя компонентов, особенно в критически важных приложениях пневматических цилиндров без штока.

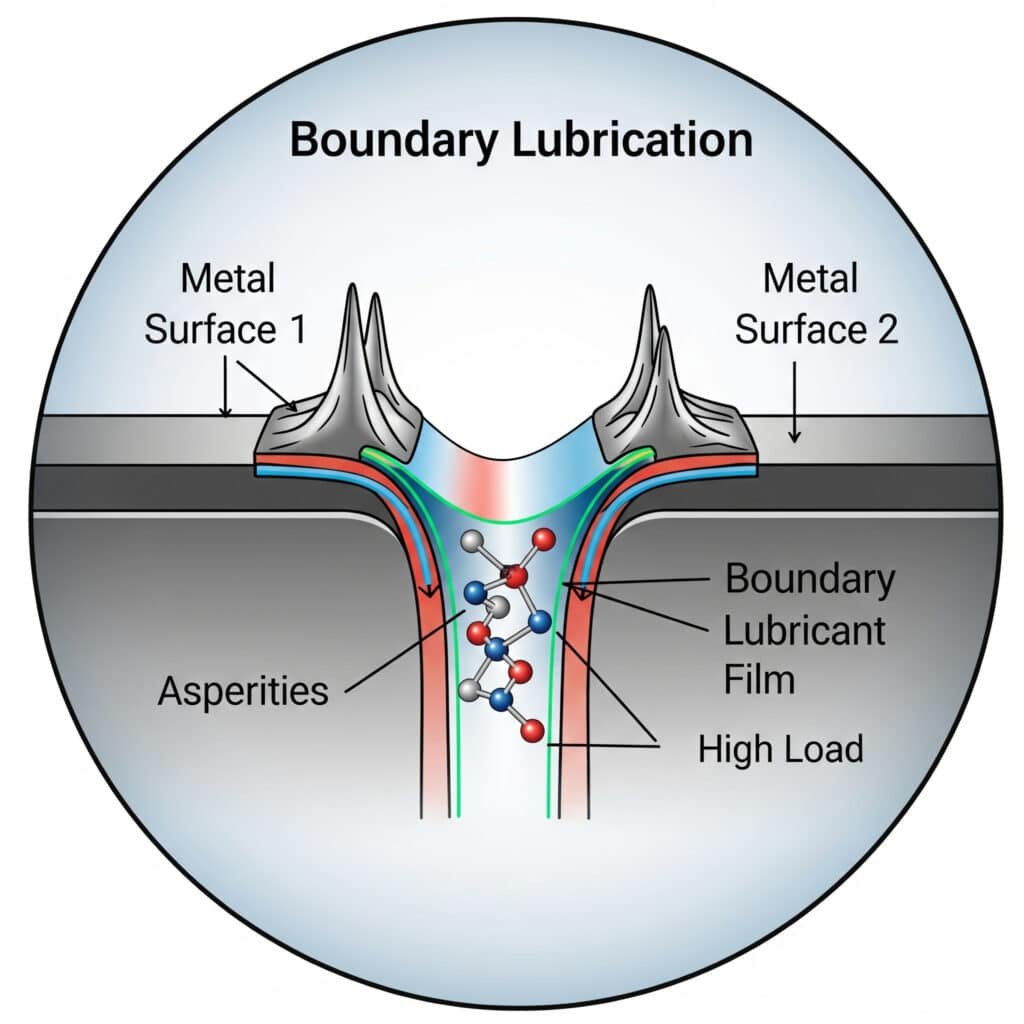

Смазка по границам: Почему этот механизм критически важен для пневматических систем?

Граничная смазка представляет собой тонкую грань между приемлемой работой и катастрофическим отказом в пневматических системах. Понимание этого механизма необходимо для правильного обслуживания и проектирования.

Граничная смазка возникает, когда молекулярно-тонкая пленка смазочного материала разделяет две поверхности в условиях высокой нагрузки или низкой скорости. Этот режим очень важен для пневматических систем, поскольку он защищает компоненты при запуске, работе на низких скоростях и в условиях высокой нагрузки, когда невозможно обеспечить полную смазку жидкостной пленкой.

Недавно я консультировал производителя упаковочного оборудования в Калифорнии, чьи магнитные бесштоковые цилиндры сталкивались с преждевременным выходом из строя уплотнений. Их инженеры выбирали смазочный материал, основываясь исключительно на вязкости, упуская из виду свойства граничной смазки. После перехода на смазку с превосходными граничными присадками срок службы уплотнений увеличился в три раза.

Четыре режима смазки

Чтобы понять важность граничной смазки, мы должны рассматривать ее в контексте:

- Смазка на границе: Аспертуры поверхности в прямом контакте, защищенные только молекулярными пленками

- Смешанная смазка: Частичная пленка жидкости с некоторым контактом с асперитами

- Эластогидродинамическая смазка: Тонкая пленка жидкости с поверхностной деформацией

- Гидродинамическая смазка: Полное разделение с помощью пленки жидкости

Механизмы граничной смазки

Как именно граничная смазка защищает поверхности? Несколько механизмов работают вместе:

Адсорбция

Полярные молекулы смазки прикрепляются к металлическим поверхностям, образуя защитные слои:

- Полярная "головка" соединяется с поверхностью металла

- Неполярный "хвост" простирается наружу

- Эти выровненные молекулы противостоят проникновению

- Для усиления защиты можно формировать несколько слоев

Химическая реакция

Некоторые добавки вступают в реакцию с поверхностью, образуя защитные соединения:

- ZDDP (диалкилдитиофосфат цинка)[^5]: Образует защитное фосфатное стекло

- Соединения серы: Создание защитных слоев из сульфида железа

- Жирные кислоты: Реагируют, образуя металлические мыла на поверхностях

Выбор смазочных материалов для граничных условий

Для пневматических компонентов, таких как бесштоковые цилиндры, которые часто работают в граничных условиях:

| Тип добавки | Функция | Лучшее приложение |

|---|---|---|

| Противоизносные (AW) | Образует защитные пленки при умеренных нагрузках | Пневматические компоненты общего назначения |

| Экстремальное давление (EP) | Создает жертвенные поверхностные слои при высоких нагрузках | Применение в тяжелых условиях |

| Модификаторы трения | Уменьшает скольжение в граничных условиях | Системы точного позиционирования |

| Твердые смазочные материалы (PTFE, графит) | Обеспечивает физическое разделение при разрушении пленки жидкости | Применение при высоких нагрузках и низких скоростях |

Оптимизация граничной смазки в пневматических системах

Увеличение срока службы деталей за счет улучшенной граничной смазки:

- Подготовка поверхности: Контролируемая шероховатость создает резервуары для смазочных материалов

- Выбор добавок: Подберите добавки к парам материалов и условиям эксплуатации

- Интервалы смазки: Чаще, чем при полнопленочной смазке

- Контроль загрязнения: Частицы разрушают пограничные пленки сильнее, чем жидкие пленки

- Управление температурой: Эффективность граничных добавок зависит от температуры

Заключение

Понимание основ трибологии - проверка кулоновского трения, стандарты шероховатости поверхности и механизмы граничной смазки - необходимо для оптимизации работы пневматических систем. Применяя эти принципы, вы сможете значительно сократить расходы на техническое обслуживание, продлить срок службы компонентов и повысить эксплуатационную надежность.

Вопросы и ответы о трибологии в пневматических системах

Что такое трибология и почему она важна для пневматических систем?

Трибология - это наука о взаимодействующих поверхностях, находящихся в относительном движении, включая трение, износ и смазку. В пневматических системах трибологические факторы напрямую влияют на энергоэффективность, срок службы компонентов и эксплуатационную надежность. Правильное управление трибологией может снизить энергопотребление на 10-15% и продлить срок службы компонентов в 2-3 раза.

Как шероховатость поверхности влияет на срок службы уплотнений в бесштоковых цилиндрах?

Шероховатость поверхности влияет на срок службы уплотнения по нескольким механизмам: слишком гладкая поверхность обеспечивает недостаточное удержание смазки, а слишком шероховатая поверхность приводит к ускоренному износу уплотнения. Оптимальная шероховатость поверхности (обычно Ra 0,1-0,4 мкм) создает микроскопические долины, которые служат резервуарами для смазки, сохраняя при этом достаточно гладкий профиль, чтобы предотвратить повреждение уплотнения.

В чем разница между граничной и гидродинамической смазкой?

Граничная смазка возникает, когда поверхности разделены только молекулярно-тонкими пленками смазочных добавок, при этом контакт с асперитами все же происходит. Гидродинамическая смазка характеризуется полным разделением поверхностей пленкой жидкости. Пневматические компоненты обычно работают в режимах граничной или смешанной смазки во время запуска и работы на низких скоростях.

Как проверить, применим ли закон трения Кулона к моей конкретной задаче?

Проведите простой тест, измерив силу трения при различных нормальных нагрузках при сохранении постоянной скорости и температуры. Постройте график результатов - если зависимость линейна (сила трения = коэффициент трения × нормальная сила), то действует закон Кулона. Отклонения от линейности указывают на наличие других факторов, таких как адгезия или деформация материала.

Какие свойства смазочных материалов наиболее важны для пневматических компонентов?

Для пневматических компонентов, особенно бесштоковых цилиндров, ключевыми свойствами смазочных материалов являются: вязкость, соответствующая диапазону рабочих температур, сильные присадки для смазки границ, совместимость с материалами уплотнений, водостойкость и устойчивость к окислению, а также хорошая адгезия к металлическим поверхностям. Синтетические смазочные материалы часто превосходят минеральные масла в этих областях применения.

-

Представляет всесторонний обзор трибологии - междисциплинарной науки, изучающей трение, износ, смазку и конструкцию взаимодействующих поверхностей при относительном движении. ↩

-

Предлагает подробное объяснение законов Кулона для сухого трения, которые являются фундаментальными моделями, используемыми для аппроксимации сил статического и кинетического трения. ↩

-

Объясняет динамику трения "прилипания-отлипания" - спонтанного рывкового движения, которое может возникать при скольжении двух объектов друг по другу, что очень важно для понимания низкоскоростных неустойчивостей. ↩

-

Приведено техническое определение Ra - среднего арифметического абсолютных значений отклонений высоты профиля от средней линии, которое является наиболее широко используемым параметром для определения шероховатости поверхности. ↩