Вы пытаетесь оправдать инвестиции в пневматические компоненты премиум-класса, когда закупщики продолжают настаивать на более дешевых альтернативах? Многие специалисты по проектированию и техническому обслуживанию сталкиваются с серьезными проблемами, когда пытаются продемонстрировать истинное финансовое влияние решений по выбору цилиндров, выходящее за рамки первоначальной цены покупки.

Всеобъемлющий анализ стоимости жизненного цикла1 для бесштоковых цилиндров показывает, что первоначальная цена покупки обычно составляет только 12-18% от общей стоимости владения, а потребление энергии (35-45%) и расходы на техническое обслуживание (25-40%) составляют большую часть расходов за весь срок службы, что делает цилиндры премиум-класса с более высокой эффективностью и надежностью на 42% дешевле в течение 10-летнего периода эксплуатации.

Недавно я работал с предприятием пищевой промышленности, которое не решалось модернизировать свои пневматические системы из-за более высокой первоначальной стоимости 65% на компоненты премиум-класса. После применения методов анализа стоимости жизненного цикла, о которых я расскажу ниже, они обнаружили, что их "экономичные" цилиндры на самом деле стоили им дополнительных $327 000 в год в виде расходов на электроэнергию и техническое обслуживание. Позвольте мне показать вам, как обнаружить подобные факты в вашей работе.

Оглавление

- Как создать точную матрицу сравнения первоначальных затрат?

- Какой метод расчета затрат на энергоэффективность является наиболее практичным?

- Какие подходы лучше всего предсказывают долгосрочные затраты на обслуживание?

- Заключение

- Вопросы и ответы об анализе стоимости жизненного цикла бесштокового цилиндра

Как создать точную матрицу сравнения первоначальных затрат?

Матрицы сравнения первоначальных затрат являются основой для любого комплексного анализа жизненного цикла, но они должны выходить за рамки простого изучения цены покупки.

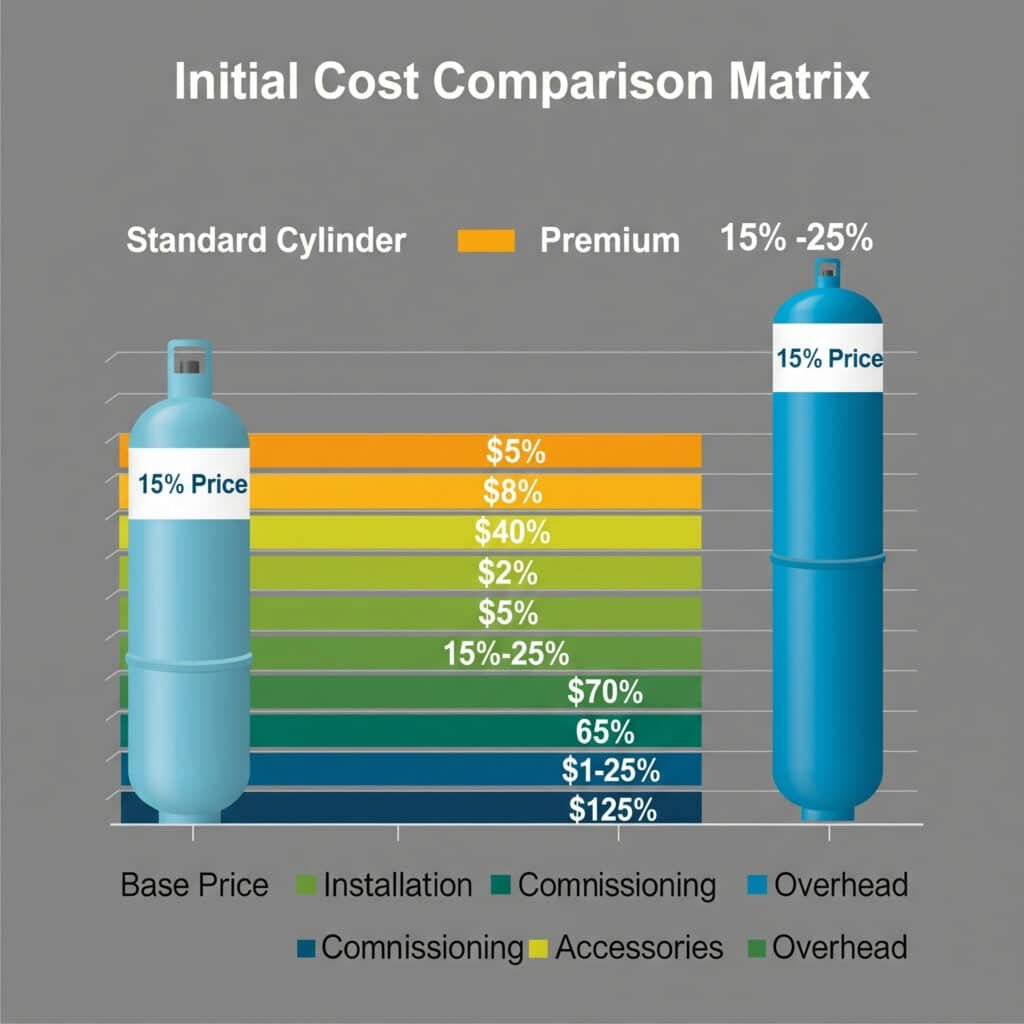

Точная матрица сравнения первоначальных затрат на бесштоковые цилиндры должна включать в себя не только цены на базовые компоненты, но и количественную оценку расходов на установку, требования к вводу в эксплуатацию, стоимость принадлежностей и накладные расходы на закупку - это показывает, что цилиндры премиум-класса часто снижают первоначальные затраты на внедрение на 15-25%, несмотря на более высокие закупочные цены.

Разрабатывая стратегии закупок пневматических систем для различных отраслей промышленности, я обнаружил, что большинство организаций значительно недооценивают истинные первоначальные затраты, ориентируясь исключительно на закупочные цены компонентов. Ключевым моментом является разработка комплексной матрицы, в которой отражены все соответствующие расходы от выбора до ввода в эксплуатацию.

Комплексная система первоначальных затрат

Правильно составленная матрица сравнения первоначальных затрат включает в себя следующие основные компоненты:

1. Анализ затрат на прямые компоненты

Необходимо тщательно изучить стоимость базовых компонентов:

| Категория затрат | Стандартные компоненты | Компоненты премиум-класса | Подход к оценке |

|---|---|---|---|

| Базовый цилиндр | Более низкая стоимость единицы продукции | Более высокая стоимость единицы продукции | Прямое сравнение котировок |

| Необходимые принадлежности | Часто продаются отдельно | Часто включали | Подробный список принадлежностей |

| Монтажное оборудование | Основные опции | Комплексные варианты | Требования к конкретным приложениям |

| Компоненты соединения | Стандартная фурнитура | Оптимизированная фурнитура | Полный анализ пневматической цепи |

| Компоненты управления | Базовая функциональность | Дополнительные возможности | Оценка интеграции системы управления |

| Пакет запасных частей | Ограниченное количество запасных частей | Комплексные запасные части | Оценка операционного риска |

Соображения по реализации:

- Запрашивайте подробные, детализированные котировки у нескольких поставщиков

- Обеспечьте аналогичное сравнение комплексных систем

- Учитывайте скидки на количество и пакетные цены

- Учесть влияние времени выполнения на планирование проекта

2. Анализ затрат на установку и внедрение

Расходы на установку часто значительно отличаются в зависимости от варианта:

Требования к трудозатратам на установку

- Оценка сложности монтажа

- Оценка времени соединения и интегрирования

- Требования к специальным навыкам

- Необходимые инструменты и оборудование для монтажа

- Требования к доступу и ограниченияРасходы на системную интеграцию

- Требования к программированию систем управления

- Потребности в адаптации интерфейса

- Совместимость протоколов связи

- Сложность конфигурации программного обеспечения

- Процедуры тестирования и валидацииДокументация и потребности в обучении

- Необходимая техническая документация

- Требования к обучению операторов

- Обучение обслуживающего персонала

- Передача специализированных знаний

- Требования к текущей поддержке

3. Ввод в эксплуатацию2 и оценка затрат на ввод в эксплуатацию

Стоимость ввода в эксплуатацию может значительно отличаться для разных вариантов цилиндров:

Требования к настройке и калибровке

- Сложность первоначальной настройки

- Требования к процедуре калибровки

- Потребности в специализированных инструментах

- Требования к техническим знаниям

- Процедуры валидации и верификацииРасходы на испытания и квалификацию

- Требования к тестированию производительности

- Процедуры проверки надежности

- Потребности в проверке соответствия

- Требования к документации

- Затраты на сертификацию третьей сторонойВлияние наращивания производства

- Учет кривой обучения

- Влияние первоначальной эффективности производства

- Отходы при запуске и проблемы с качеством

- Производительность при вводе в эксплуатацию

- Время выхода на полную производственную мощность

Применение в реальном мире: Расширение производственного предприятия

Один из моих наиболее полных анализов первоначальных затрат был проведен для расширения производственного предприятия в Германии. Их требования включали:

- Сравнение трех различных технологий бесштоковых цилиндров

- Оценка пяти потенциальных поставщиков

- Интеграция с существующими системами автоматизации

- Соблюдение строгих внутренних стандартов

Мы разработали комплексную матрицу сравнения, которая показала удивительные результаты:

| Категория затрат | Эконом-вариант | Вариант среднего ценового диапазона | Премиум-вариант |

|---|---|---|---|

| Базовая стоимость компонентов | €156,000 | €217,000 | €284,000 |

| Расходы на установку | €87,000 | €62,000 | €43,000 |

| Расходы на ввод в эксплуатацию | €112,000 | €76,000 | €51,000 |

| Административные накладные расходы | €42,000 | €38,000 | €32,000 |

| Общая первоначальная стоимость | €397,000 | €393,000 | €410,000 |

Ключевой момент заключался в том, что, хотя стоимость компонентов в премиум-варианте была на 82% выше, общая первоначальная стоимость была всего на 3,3% выше, чем в экономичном варианте, благодаря значительному сокращению расходов на установку, ввод в эксплуатацию и административных расходов. Это поставило под сомнение процесс принятия решений, основанный на закупках, в котором исторически основное внимание уделялось исключительно ценам на компоненты.

Какой метод расчета затрат на энергоэффективность является наиболее практичным?

Потребление энергии является самым большим эксплуатационным расходом для большинства пневматических систем, что делает точные расчеты эффективности важными для анализа стоимости жизненного цикла.

Наиболее практичный расчет энергоэффективности для бесштоковых цилиндров сочетает в себе базовое измерение расхода воздуха с анализом рабочего цикла и коэффициентами эффективности системы. Он показывает, что цилиндры премиум-класса обычно снижают энергозатраты на 25-40% по сравнению со стандартными вариантами за счет уменьшения расхода воздуха, снижения рабочего давления и повышения эффективности системы.

Проведя энергетический аудит пневматических систем в различных отраслях промышленности, я обнаружил, что большинство организаций значительно занижают затраты на электроэнергию, используя упрощенные расчеты, которые не учитывают реальные условия эксплуатации. Ключевым моментом является разработка практического подхода, который учитывает все значимые факторы, влияющие на потребление.

Практический подход к расчету стоимости энергии

Эффективный расчет стоимости энергии включает в себя следующие ключевые элементы:

1. Основные измерения расхода воздуха

Начните с простого измерения расхода воздуха:

Испытания на потребление циклов

- Измерьте расход воздуха за цикл (литры)

- Испытание при фактическом рабочем давлении

- Включают в себя как выдвижение, так и втягивание

- Учитывайте любые остановки в среднем положенииПересчет на стандартные условия

- Преобразовать в стандартные условия (ANR)3

- Учет фактического рабочего давления

- Учитывайте влияние температуры

- Установление сопоставимых базовых показателейПростой метод расчета

- Расход воздуха за цикл (л)

- Циклы в час

- Часы работы в день

- Количество рабочих дней в году

2. Включение коэффициента эффективности

Учитывайте ключевые факторы эффективности:

Учет эффективности цилиндра

- Конструкция уплотнения и влияние трения

- Эффективность конструкции подшипника

- Качество материалов и конструкции

- Требования к рабочему давлениюФакторы эффективности системы

- Выбор и определение размеров клапанов

- Определение размеров и прокладка питающей линии

- Качество соединений и фитингов

- Эффективность системы управленияСравнение практической эффективности

- Относительные показатели эффективности

- Показатели улучшения в процентах

- Результаты сравнительных испытаний

- Данные о производительности в реальных условиях

3. Расчет стоимости энергии

Рассчитайте фактические затраты, используя простой подход:

Расчет годового потребления

- Суточное потребление: Потребление за цикл × Циклы в час × Часы в день

- Годовое потребление: Суточное потребление × рабочие дни в году

- Скорректированное потребление: Годовое потребление ÷ КПД системыПреобразование стоимости энергии

- Коэффициент пересчета: кВт-ч на 1 000 литров сжатого воздуха

- Стоимость энергии: Скорректированное потребление × Коэффициент преобразования × Стоимость за кВтч

- Годовые затраты на электроэнергию: Стоимость энергии × (1 + коэффициент инфляции)Прогноз жизненного цикла

- Простое умножение для оценки жизненного цикла

- Базовый расчет приведенной стоимости

- Учет тенденций изменения цен на энергоносители

- Сравнительный анализ вариантов

Применение в реальном мире: Производство автомобильных компонентов

Один из моих самых практичных анализов энергоэффективности был проведен для производителя автомобильных компонентов в Мексике. Их требования включали:

- Сравнение трех различных технологий бесштоковых цилиндров

- Оценка при различных рабочих давлениях

- Анализ различных рабочих циклов

- Прогноз расходов на электроэнергию на 10 лет вперед

Мы применили практический подход к анализу:

Измерение потребления

- Установка расходомеров на линиях подачи

- Измеренный расход при фактическом рабочем давлении

- Испытано при типичных производственных нагрузках

- Регистрация циклов в час при нормальной работеОценка эффективности

- Сравнение конструкций и технических характеристик цилиндров

- Оценка требований к рабочему давлению

- Измеренные коэффициенты эффективности системы

- Определены показатели общей эффективностиРасчет стоимости

- Стоимость энергии: $0.112/кВтч

- Коэффициент пересчета: 0,12 кВт-ч на 1 000 литров

- Годовое количество часов работы: 7,920

- Десятилетний прогноз с ежегодной инфляцией энергоносителей 3,5%

Результаты показали значительные различия:

| Метрика | Цилиндр эконом-класса | Цилиндр среднего диапазона | Цилиндр премиум-класса |

|---|---|---|---|

| Расход воздуха за цикл | 3.8 L | 2.9 L | 2.2 L |

| Требуемое рабочее давление | 6,5 бар | 5,8 бар | 5,2 бар |

| Эффективность системы | 43% | 56% | 67% |

| Годовые затраты на электроэнергию | $12,840 | $8,760 | $6,240 |

| Стоимость энергии за 10 лет | $147,800 | $100,900 | $71,880 |

Ключевой вывод заключался в том, что цилиндр премиум-класса, несмотря на первоначальную стоимость на $1 850 больше, позволит сэкономить $75 920 на энергозатратах в течение всего срока службы по сравнению с экономичным вариантом. Такая отдача от дополнительных инвестиций в соотношении 41:1 изменила подход к закупкам с ценового на стоимостной подход к принятию решений.

Какие подходы лучше всего предсказывают долгосрочные затраты на обслуживание?

Расходы на техническое обслуживание часто представляют собой наиболее непредсказуемый аспект стоимости жизненного цикла, что делает практические подходы к прогнозированию важными для принятия обоснованных решений.

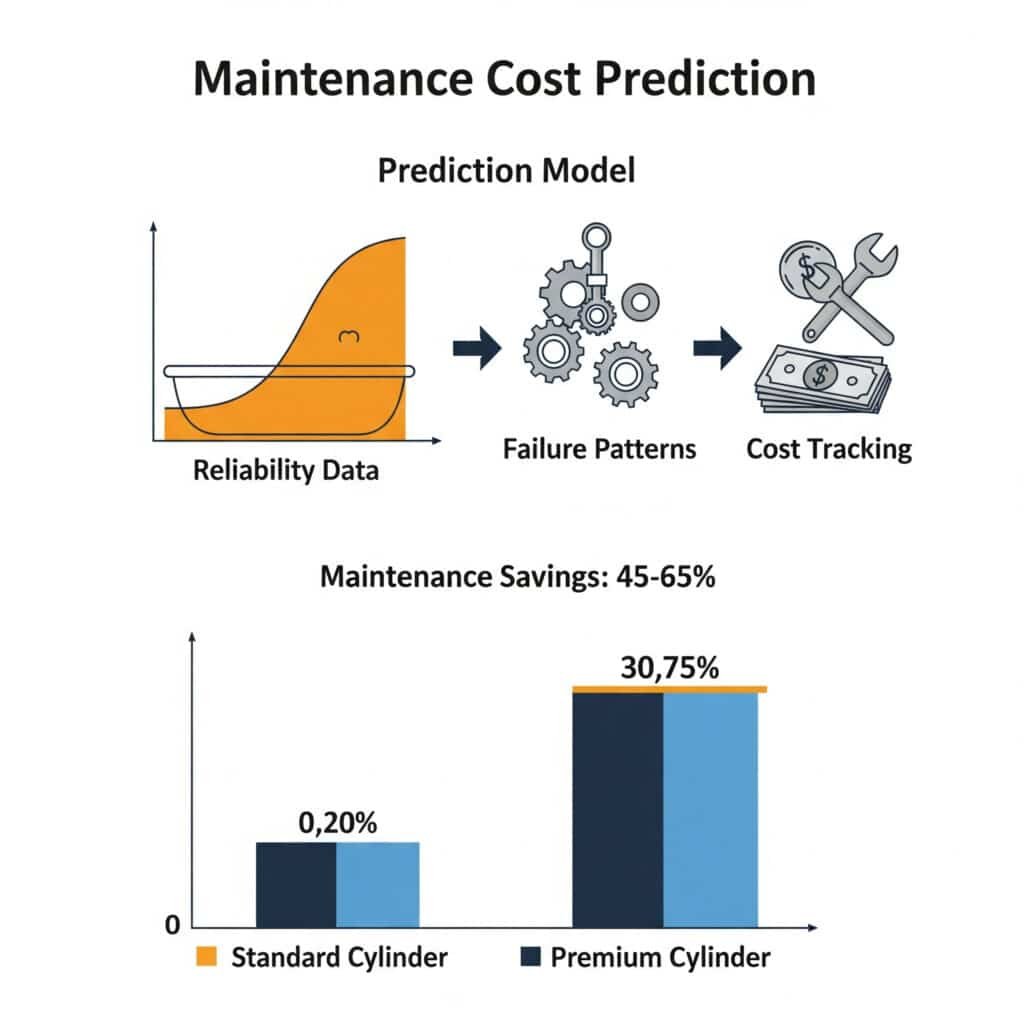

Наиболее эффективные подходы к прогнозированию эксплуатационных расходов для бесштоковых цилиндров сочетают в себе анализ данных о надежности, распознавание моделей отказов и комплексное отслеживание затрат. В результате выясняется, что цилиндры премиум-класса обычно снижают эксплуатационные расходы на 45-65% за счет увеличения интервалов обслуживания, снижения частоты отказов и упрощения процедур обслуживания.

Разрабатывая стратегии технического обслуживания пневматических систем в различных отраслях промышленности, я обнаружил, что большинство организаций значительно недооценивают затраты на обслуживание в течение всего срока службы, не учитывая как прямые, так и косвенные расходы. Ключевым моментом является применение практического подхода к прогнозированию, который учитывает все соответствующие факторы затрат.

Практический подход к прогнозированию эксплуатационных расходов

Эффективная модель прогнозирования стоимости обслуживания включает в себя следующие ключевые элементы:

1. Анализ данных о надежности

Начните с простой оценки надежности:

Анализ частоты отказов

- Трек среднее время наработки на отказ (MTBF)4

- Рассчитать интенсивность отказов

- Определите общие режимы отказов

- Сравните надежность различных вариантовОценка срока службы

- Определите типичный срок службы

- Выявление ключевых ограничивающих факторов

- Сравните технические характеристики производителя

- Убедитесь на реальном опытеСравнение интервалов технического обслуживания

- Документируйте рекомендуемые интервалы обслуживания

- Сравните фактическую частоту технического обслуживания

- Определение требований к профилактическому обслуживанию

- Оцените сложность услуги

2. Отслеживание прямых эксплуатационных расходов

Учет всех прямых расходов на обслуживание:

Анализ трудозатрат

- Отслеживание часов технического обслуживания по каждому событию

- Документируйте требования к уровню квалификации

- Рассчитайте трудозатраты на одно вмешательство

- Годовые расходы на оплату труда по проектуРасходы на запчасти и материалы

- Перечислите необходимые компоненты для замены

- Документирование расходных материалов

- Рассчитайте среднюю стоимость запчастей на ремонт

- Проектные годовые расходы на запчастиТребования к внешнему сервису

- Определите потребности в специализированных услугах

- Документирование расходов подрядчика

- Рассчитайте годовые расходы на обслуживание

- Включить положения об аварийных службах

3. Оценка косвенных расходов

Учитывайте часто упускаемые из виду косвенные расходы:

Оценка воздействия на производство

- Рассчитайте стоимость простоя в час

- Документируйте среднюю продолжительность ремонта

- Определите производственные потери на один отказ

- Годовое воздействие проекта на производствоВопросы качества и лома

- Определить влияние деградации на качество

- Рассчитайте стоимость брака и доработок

- Документирование воздействия на клиента

- Ежегодные расходы на качество по проектуТоварно-материальные запасы и административные накладные расходы

- Определение потребностей в запасах запасных частей

- Рассчитать затраты на содержание запасов5

- Документальные административные накладные расходы

- Годовые накладные расходы по проекту

Применение в реальном мире: Сравнение производственных предприятий

Один из моих наиболее практичных анализов затрат на техническое обслуживание был проведен для производственного предприятия, где сравнивались три различных варианта бесштоковых цилиндров. Их требования включали:

- Прогноз эксплуатационных расходов на 12 лет

- Оценка различных стратегий технического обслуживания

- Анализ прямых и косвенных затрат

- Учет влияния на производство

Мы применили практический подход к анализу:

Оценка надежности

- Сбор исторических данных об отказах

- Рассчитано среднее время наработки на отказ для каждого варианта

- Определены общие режимы отказов

- Прогнозируемая частота отказовАнализ прямых затрат

- Документально подтвержденное среднее время ремонта

- Расчет типичных затрат на запчасти

- Определяли расценки на техническое обслуживание

- Прогнозируемые годовые прямые эксплуатационные расходыОценка косвенных расходов

- Расчет влияния на производство одного отказа

- Определенные затраты, связанные с качеством

- Оценка потребностей в инвентаре

- Прогнозируемое общее воздействие на техническое обслуживание

Результаты показали значительные различия:

| Метрика | Цилиндр эконом-класса | Цилиндр среднего диапазона | Цилиндр премиум-класса |

|---|---|---|---|

| Наработка на отказ (часы работы) | 4,200 | 7,800 | 12,500 |

| Среднее время ремонта | 4,8 часа | 3,2 часа | 2,5 часа |

| Стоимость запчастей на ремонт | $720 | $890 | $1,150 |

| Годовые прямые эксплуатационные расходы | $9,850 | $5,620 | $3,480 |

| Годовая стоимость воздействия на производство | $42,300 | $18,700 | $9,200 |

| Стоимость обслуживания в течение 12 лет | $625,800 | $291,840 | $152,160 |

Основной вывод заключался в том, что цилиндр премиум-класса, несмотря на более высокую стоимость запчастей на 60%, позволит сэкономить $473 640 на обслуживании в течение 12 лет по сравнению с экономичным вариантом. Большая часть этой экономии была получена за счет снижения воздействия на производство, а не за счет прямых расходов на техническое обслуживание, что подчеркивает важность рассмотрения полной картины затрат.

Заключение

Всесторонний анализ стоимости жизненного цикла систем бесштоковых цилиндров показывает, что первоначальная цена покупки часто является наименее значимым фактором в общей стоимости владения. Создавая точные матрицы сравнения первоначальных затрат, проводя практические расчеты энергоэффективности и разрабатывая эффективные подходы к прогнозированию эксплуатационных расходов, организации могут принимать действительно обоснованные решения, которые оптимизируют долгосрочные финансовые показатели.

Наиболее важным выводом из моего опыта проведения подобных анализов в различных отраслях является то, что пневматические компоненты премиум-класса почти всегда обеспечивают самую низкую общую стоимость жизненного цикла, несмотря на более высокую начальную цену. Сочетание снижения энергопотребления, уменьшения требований к обслуживанию и уменьшения влияния на производство обычно приводит к снижению общей стоимости владения на 30-50% в течение 10 лет.

Вопросы и ответы об анализе стоимости жизненного цикла бесштокового цилиндра

Каков типичный срок окупаемости бесштоковых цилиндров премиум-класса по сравнению с экономичными вариантами?

Типичный срок окупаемости бесштоковых цилиндров премиум-класса составляет 8-18 месяцев в большинстве промышленных применений. Экономия энергии обычно обеспечивает наиболее быструю окупаемость, а снижение затрат на техническое обслуживание способствует более длительному периоду. При использовании цилиндров с высоким рабочим циклом (>60%) или при работе с высокими затратами на простой (>$1,000/час) срок окупаемости может составлять всего 3-6 месяцев. Ключом к точному расчету окупаемости является учет всех факторов стоимости, особенно часто упускаемого из виду влияния снижения надежности на производство.

Как учесть колебания стоимости энергии при анализе стоимости жизненного цикла?

Чтобы учесть колебания стоимости энергии при анализе стоимости жизненного цикла, я рекомендую использовать сочетание анализа исторических тенденций и моделирования чувствительности. Начните с текущих затрат на электроэнергию в качестве базовой линии, затем примените прогнозируемый темп инфляции, основанный на исторических данных по вашему региону (обычно 2-5% в год). Создайте несколько сценариев с различными темпами инфляции, чтобы понять чувствительность результатов. Для предприятий, расположенных в нескольких местах, проведите отдельный анализ с учетом местных цен на энергию. Помните, что повышение энергоэффективности становится еще более ценным по мере роста стоимости энергии.

Какие затраты чаще всего упускаются из виду при анализе жизненного цикла бесштокового цилиндра?

При анализе жизненного цикла бесштоковых цилиндров чаще всего упускаются из виду следующие затраты: производственные потери во время незапланированных простоев (часто в 5-10 раз превышающие прямые затраты на ремонт), влияние на качество из-за снижения производительности (обычно 2-5% от стоимости продукции), затраты на хранение запасных частей (10-25% от стоимости деталей в год) и административные накладные расходы на управление техническим обслуживанием (15-30% от прямых затрат на обслуживание). Кроме того, во многих анализах не учитываются затраты на техническую поддержку, время на устранение неполадок и кривую обучения, связанную с внедрением нового оборудования.

Как сравнить цилиндры с разными ожидаемыми сроками службы при анализе жизненного цикла?

Чтобы сравнить цилиндры с разными ожидаемыми сроками службы, используйте последовательный период анализа, равный самому длительному ожидаемому сроку службы или общему кратному значению разных сроков службы. Включите затраты на замену компонентов с меньшим сроком службы через соответствующие промежутки времени. Рассчитайте чистую приведенную стоимость (NPV) всех затрат с использованием ставки дисконтирования, отражающей стоимость капитала вашей организации (обычно 8-12%). Такой подход позволяет провести справедливое сравнение, учитывая временные затраты и временную стоимость денег. Например, если сравниваются цилиндры с 5-летним и 10-летним сроком службы, используйте 10-летний период анализа и включите затраты на замену для 5-летнего варианта.

Какие данные необходимо собрать, чтобы повысить точность прогнозирования стоимости технического обслуживания?

Чтобы повысить точность прогнозирования затрат на техническое обслуживание, соберите следующие ключевые данные: подробные записи об отказах (дата, наработка, способ отказа, причина), информация о ремонте (время, детали, трудозатраты, необходимый уровень квалификации), история технического обслуживания (мероприятия по профилактическому обслуживанию, результаты, корректировки), условия эксплуатации (давление, температура, частота циклов, нагрузка) и влияние на производство (продолжительность простоя, потери производства, влияние на качество). Отслеживайте эти данные не менее 12 месяцев, чтобы учесть сезонные колебания. Наиболее ценные сведения часто можно получить при сравнении аналогичного оборудования в различных областях применения или условиях эксплуатации для выявления ключевых факторов производительности.

-

Подробное объяснение анализа стоимости жизненного цикла или совокупной стоимости владения (TCO) - финансового принципа, который включает в себя первоначальную стоимость приобретения актива плюс все прямые и косвенные затраты на эксплуатацию и обслуживание в течение всего срока его службы. ↩

-

Объясняет этап ввода проекта в эксплуатацию, который представляет собой систематический процесс обеспечения того, чтобы все системы и компоненты были спроектированы, установлены, испытаны, эксплуатировались и обслуживались в соответствии с эксплуатационными требованиями владельца. ↩

-

Подробно о разнице между ANR (conditions normales de référence) - европейским стандартом для "нормальных" эталонных условий (0°C, 1013,25 мбар) и SCFM (Standard Cubic Feet per Minute) - общепринятым североамериканским стандартом. ↩

-

Предлагает четкое определение среднего времени наработки на отказ (MTBF), ключевого показателя надежности, который представляет собой прогнозируемое время между отказами механической или электронной системы при нормальной работе системы. ↩

-

Описывает расходы на хранение запасов (или затраты на хранение), которые представляют собой общие расходы, связанные с хранением непроданных запасов, включая складские помещения, оплату труда, страхование, а также стоимость устаревания или повреждения. ↩