Вы наблюдаете, как растут ваши счета за электроэнергию, а пневматические системы работают неэффективно? Вы не одиноки. За 15 с лишним лет работы с промышленной пневматикой я видел, как компании тратят тысячи долларов на неэффективные системы. Проблема часто сводится к фундаментальному непониманию расчетов пневматической мощности.

Расчет пневматической мощности - это систематический процесс определения потребления энергии, создания усилия и эффективности систем с пневматическим приводом. Правильное моделирование включает в себя входную мощность (энергию компрессора), потери в передаче и выходную мощность (фактически выполненную работу), что позволяет инженерам выявить неэффективность и оптимизировать работу системы.

В прошлом году я посетил производственное предприятие в Пенсильвании, где часто происходили поломки систем бесштоковых цилиндров. Команда технического обслуживания была озадачена непостоянной производительностью. Применив правильные расчеты пневматической мощности, мы обнаружили, что они работают с эффективностью всего 37%! Позвольте мне показать вам, как избежать подобных ловушек в вашей работе.

Оглавление

- Теоретическая выходная мощность: Какие уравнения определяют точность пневматических расчетов?

- Разбивка потерь эффективности: Куда на самом деле уходит ваша пневматическая энергия?

- Потенциал рекуперации энергии: сколько энергии вы можете извлечь из своей системы?

- Заключение

- Вопросы и ответы о расчетах пневматической мощности

Теоретическая выходная мощность: Какие уравнения определяют точность пневматических расчетов?

Понимание теоретической максимальной мощности, которую может обеспечить ваша пневматическая система, является основой для всех усилий по оптимизации. Эти уравнения служат эталоном, по которому измеряется фактическая производительность.

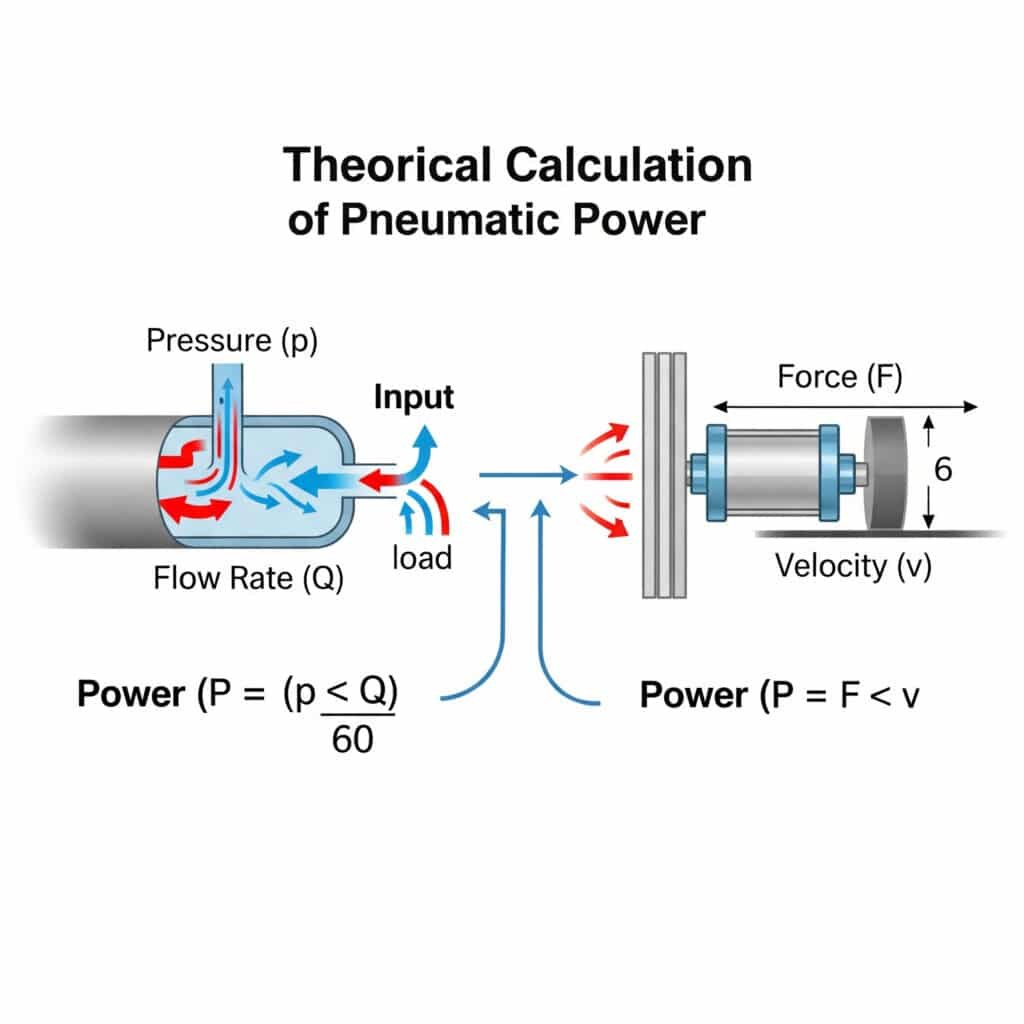

Теоретическая выходная мощность пневматической системы может быть рассчитана с помощью уравнения P = (p × Q)/60, где P - мощность в киловаттах, p - давление в барах, а Q - расход в м³/мин. Для линейных приводов, таких как бесштоковые цилиндры, мощность равна силе, умноженной на скорость (P = F × v), где сила - это давление, умноженное на эффективную площадь.

Помню, как я консультировал производителя оборудования для пищевой промышленности в Огайо, который не мог понять, почему для его пневматических систем требуются такие большие компрессоры. Когда мы применили теоретические уравнения мощности, то обнаружили, что их система требует в два раза больше мощности, чем они первоначально рассчитали. Эта простая математическая ошибка стоила им тысячи долларов за неэффективную работу.

Основные уравнения пневматической мощности

Давайте разберем основные уравнения для разных компонентов:

Для компрессоров

Потребляемая мощность компрессора может быть рассчитана как:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Где:

- P₁ = Потребляемая мощность (кВт)

- Q = расход воздуха (м³/мин)

- p₁ = давление на входе (бар абсолютный)

- p₂ = давление на выходе (бар абсолютный)

- η = КПД компрессора

- ln = Натуральный логарифм1

Для линейных приводов (включая бесштоковые цилиндры)

Выходная мощность линейного привода составляет:

P₂ = F × v

Где:

- P₂ = Выходная мощность (Вт)

- F = Сила (Н) = p × A

- v = Скорость (м/с)

- p = Рабочее давление (Па)

- A = Эффективная площадь (м²)

Факторы, влияющие на теоретические расчеты

| Фактор | Влияние на теоретическую мощность | Метод корректировки |

|---|---|---|

| Температура | 1% изменение на 3°C | Умножьте на (T₁/T₀) |

| Высота | ~1% на 100 м над уровнем моря | Отрегулируйте атмосферное давление |

| Влажность | До 3% при высокой влажности | Примените поправку на давление пара |

| Газовая композиция | Зависит от загрязняющих веществ | Используйте удельные газовые константы |

| Время цикла | Влияет на среднюю мощность | Рассчитайте коэффициент рабочего цикла |

Расширенные возможности моделирования электропитания

Помимо основных уравнений, несколько факторов требуют более глубокого анализа:

Изотермические и адиабатические процессы

Настоящие пневматические системы работают где-то между ними:

- Изотермический процесс2: Температура остается постоянной (медленные процессы)

- Адиабатический процесс: Отсутствие теплопередачи (быстрые процессы)

В большинстве промышленных применений с бесштоковыми цилиндрами процесс во время работы приближается к адиабатическому, что требует использования уравнения адиабаты:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Где κ - коэффициент теплоемкости (приблизительно 1,4 для воздуха).

Моделирование динамического отклика

Для высокоскоростных приложений динамический отклик становится критически важным:

- Фаза ускорения: Более высокие требования к мощности при изменении скорости

- Стационарная фаза: Последовательная мощность, основанная на стандартных уравнениях

- Фаза замедления: Потенциал для регенерации энергии

Пример практического применения

Для цилиндра без штока двойного действия с:

- Диаметр отверстия: 40 мм

- Рабочее давление: 6 бар

- Длина хода: 500 мм

- Время цикла: 2 секунды

Теоретический расчет мощности будет таким:

- Сила = Давление × Площадь = 6 × 10⁵ Па × π × (0,02)² м² = 754 Н

- Скорость = расстояние/время = 0,5 м / 1 с = 0,5 м/с (при условии равного времени выдвижения/задвижения)

- Мощность = Сила × Скорость = 754 Н × 0,5 м/с = 377 Вт

Это теоретическая максимальная выходная мощность без учета неэффективности системы.

Разбивка потерь эффективности: Куда на самом деле уходит ваша пневматическая энергия?

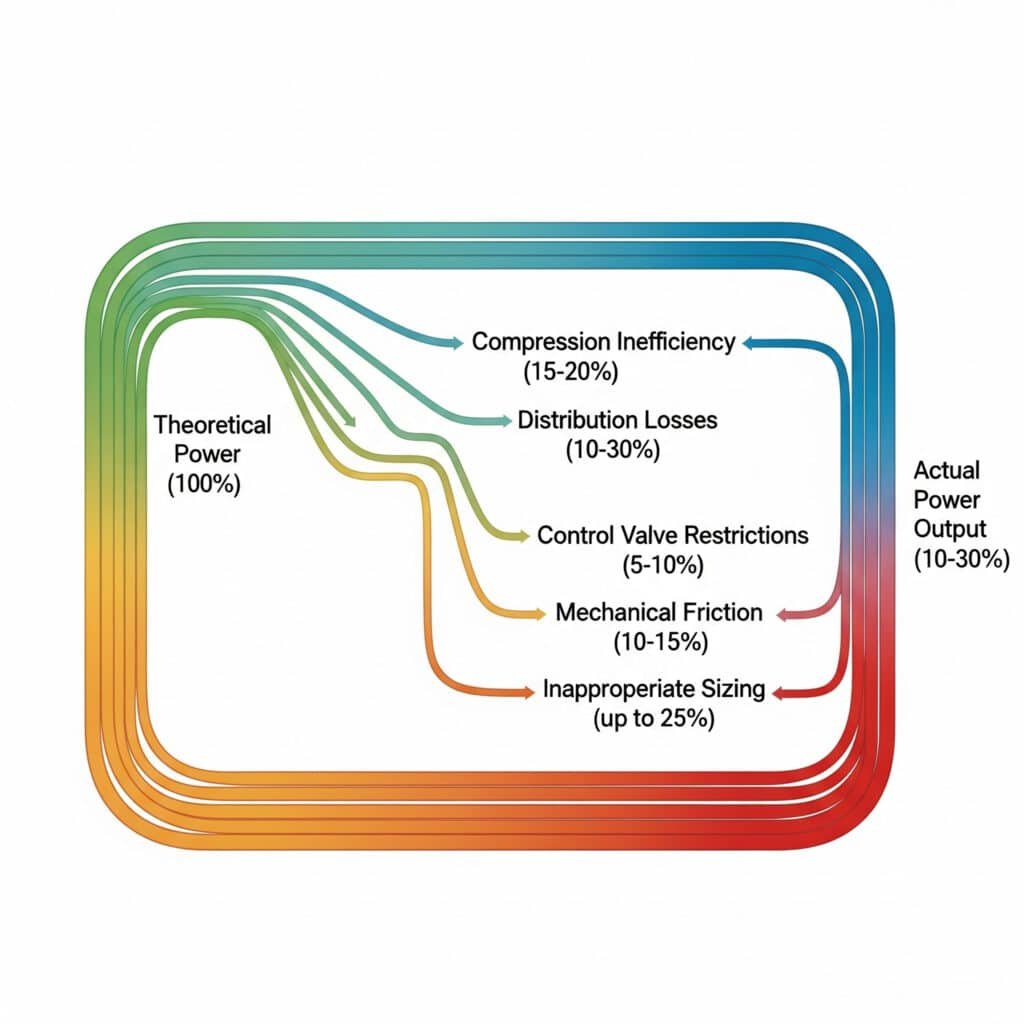

Разрыв между теоретической и фактической пневматической мощностью часто бывает шокирующим. Понимание того, где именно теряется энергия, помогает определить приоритеты в работе по улучшению.

Потери эффективности в пневматических системах обычно снижают фактическую выходную мощность до 10-30% от теоретических расчетов. Основные категории потерь включают неэффективность сжатия (15-20%), потери в распределении (10-30%), ограничения регулирующих клапанов (5-10%), механическое трение (10-15%) и неправильные размеры (до 25%), все из которых могут быть систематически устранены.

В ходе энергоаудита на производственном предприятии в Торонто мы обнаружили, что система пневматических цилиндров без штока работает с эффективностью всего 22%. Составив карту каждого источника потерь, мы разработали план целенаправленных улучшений, который позволил удвоить эффективность без крупных капиталовложений. Руководитель предприятия был поражен тем, что такая значительная экономия была достигнута благодаря решению, казалось бы, незначительных проблем.

Комплексное картирование потерь эффективности

Чтобы по-настоящему понять свою систему, каждая потеря должна быть оценена количественно:

Потери при генерации (компрессор)

| Тип потерь | Типичный диапазон | Основные причины |

|---|---|---|

| Неэффективность двигателя | 5-10% | Конструкция двигателя, его возраст, техническое обслуживание |

| Компрессионное тепло | 15-20% | Термодинамические ограничения |

| Трение | 3-8% | Механическое проектирование, техническое обслуживание |

| Утечка | 2-5% | Качество уплотнений, техническое обслуживание |

| Потери контроля | 5-15% | Неправильные стратегии управления |

Потери при распределении (трубопроводная сеть)

| Тип потерь | Типичный диапазон | Основные причины |

|---|---|---|

| Перепад давления | 3-10% | Диаметр, длина, изгибы трубы |

| Утечка | 10-30% | Качество соединения, возраст, обслуживание |

| Конденсат | 2-5% | Недостаточная сушка, колебания температуры |

| Неправильное давление | 5-15% | Повышенное давление в системе для применения |

Потери конечного потребителя (приводы)

| Тип потерь | Типичный диапазон | Основные причины |

|---|---|---|

| Ограничения клапанов | 5-10% | Неразмерные клапаны, сложные потоки |

| Механическое трение | 10-15% | Конструкция уплотнений, смазка, выравнивание |

| Неправильный размер | 10-25% | Негабаритные/негабаритные компоненты |

| Поток выхлопных газов | 10-20% | Противодавление, ограничение выхлопа |

Измерение эффективности в реальном мире

Для расчета фактической эффективности системы:

Эффективность (%) = (Фактическая выходная мощность / Теоретическая входная мощность) × 100

Например, если ваш компрессор потребляет 10 кВт электроэнергии, а ваш бесштоковый цилиндр производит только 1,5 кВт механической работы:

Эффективность = (1,5 кВт / 10 кВт) × 100 = 15%

Стратегии оптимизации эффективности

Исходя из моего опыта работы с сотнями пневматических систем, вот наиболее эффективные подходы к улучшению:

Для повышения эффективности генерации

- Оптимальный выбор давления: Каждое снижение на 1 бар экономит примерно 7% энергии

- Приводы с переменной скоростью3: Согласование производительности компрессора с потребностями

- Рекуперация тепла: Улавливание тепла сжатия для использования на объекте

- Регулярное обслуживание: В частности, воздушные фильтры и интеркулеры

Для повышения эффективности распределения

- Обнаружение и устранение утечек4: Часто обеспечивает 10-15% немедленную экономию

- Зонирование по давлению: Обеспечивают различные уровни давления для различных применений

- Оптимизация размеров труб: Минимизация перепада давления за счет правильного выбора размера

- Устранение короткого замыкания: Обеспечьте наиболее прямой путь воздуха к месту использования

Для повышения эффективности конечного использования

- Правильное определение размеров компонентов: Подберите размер привода в соответствии с фактическими требованиями к силе

- Позиционирование клапана: Располагайте клапаны рядом с приводами

- Рекуперация отработанного воздуха: Улавливать и повторно использовать отработанный воздух, где это возможно

- Снижение трения: Правильное выравнивание и смазка движущихся компонентов

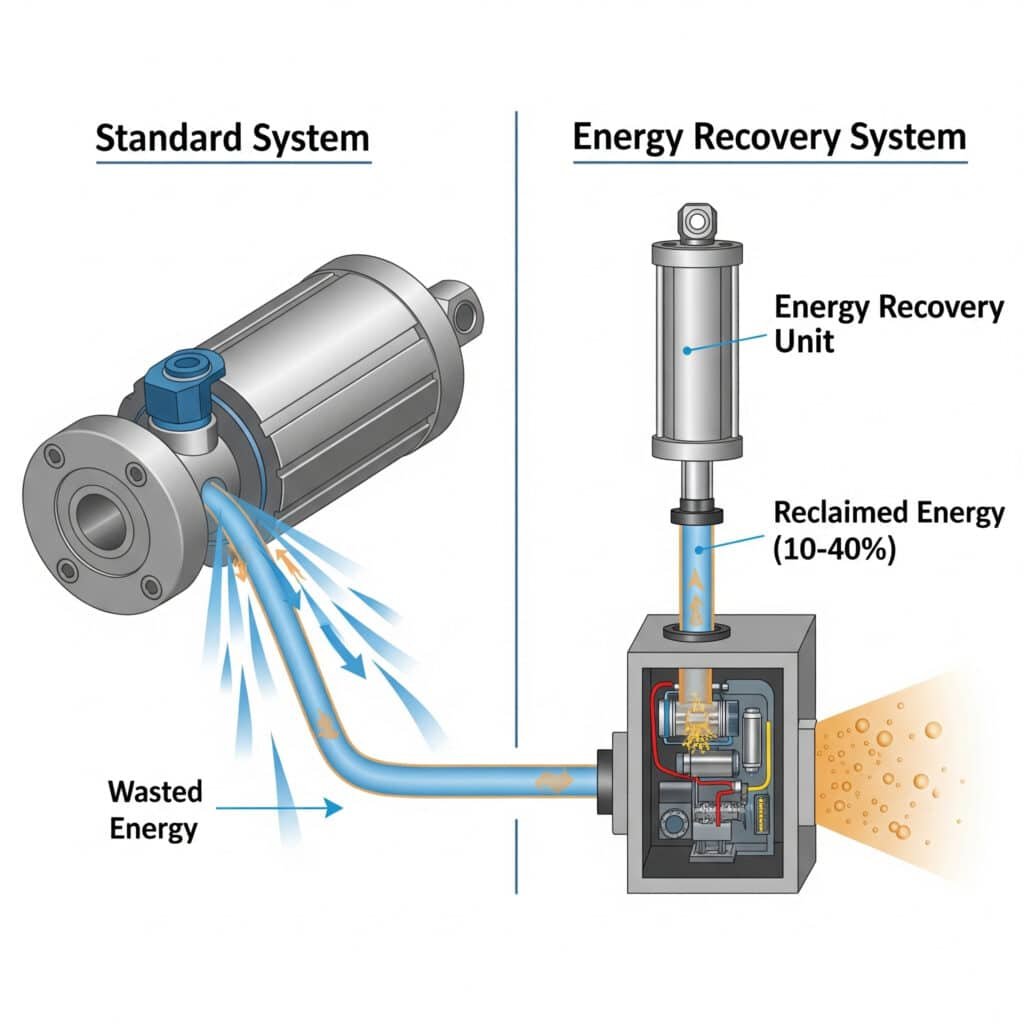

Потенциал рекуперации энергии: сколько энергии вы можете извлечь из своей системы?

Большинство пневматических систем после использования выбрасывают ценный сжатый воздух в атмосферу. Улавливание и повторное использование этой энергии представляет собой значительную возможность для повышения эффективности.

Рекуперация энергии в пневматических системах позволяет вернуть 10-40% потребляемой энергии с помощью таких технологий, как замкнутые контуры, рециркуляция отработанного воздуха и усиление давления. Потенциал рекуперации зависит от характеристик цикла, профилей нагрузки и конструкции системы, причем наибольший выигрыш достигается в системах с частыми остановками и постоянным характером нагрузки.

Недавно я работал с производителем упаковочного оборудования в Висконсине над внедрением рекуперации энергии в высокоскоростных линиях пневматических цилиндров без штока. Улавливая отработанный воздух и повторно используя его для обратного хода, мы сократили потребление сжатого воздуха на 27%. Система окупилась всего за 7 месяцев - гораздо быстрее, чем за 18 месяцев, которые они первоначально планировали.

Оценка технологий рекуперации энергии

Различные подходы к восстановлению дают неодинаковые преимущества:

Проектирование цепей с замкнутым контуром

При таком подходе воздух рециркулирует, а не выводится наружу:

- Принцип работы: Воздух из хода выдвижения подается на ход втягивания

- Потенциал восстановления: 20-30% энергии системы

- Лучшие приложения: Сбалансированные нагрузки, предсказуемые циклы

- Сложность реализации: Умеренная (требует перепроектирования системы)

- Срок окупаемости инвестиций: Обычно 1-2 года

Рециркуляция отработанного воздуха

Улавливание отработанного воздуха для вторичного применения:

- Принцип работы: Направляйте отработанный воздух в места с более низким давлением

- Потенциал восстановления: 10-20% энергии системы

- Лучшие приложения: Смешанные требования к давлению, многозональные объекты

- Сложность реализации: От низкого до умеренного (требуется дополнительная обвязка)

- Срок окупаемости инвестиций: Часто до 1 года

Усиление давления

Использование отработанного воздуха для повышения давления при выполнении других операций:

- Принцип работы: Приводы вытяжного воздуха усилитель давления5 для работы под высоким давлением

- Потенциал восстановления: 15-25% для соответствующих применений

- Лучшие приложения: Системы с требованиями как к высокому, так и к низкому давлению

- Сложность реализации: Умеренный (требует повышения давления)

- Срок окупаемости инвестиций: 1-3 года в зависимости от профиля использования

Расчет потенциала рекуперации энергии

Чтобы оценить потенциал восстановления вашей системы:

Восстанавливаемая энергия (%) = Энергия отработанных газов × Эффективность восстановления × Коэффициент использования

Где:

- Энергия выхлопа = Масса воздуха × Удельная энергия при выхлопе

- Эффективность извлечения = Эффективность, характерная для конкретной технологии (обычно 40-70%)

- Коэффициент использования = процент отработанного воздуха, который может быть практически использован

Тематическое исследование: Рекуперация энергии в бесштоковом цилиндре

Для производственной линии с использованием магнитных бесштоковых цилиндров:

| Параметр | До восстановления | После восстановления | Сбережения |

|---|---|---|---|

| Расход воздуха | 850 л/мин | 620 л/мин | 27% |

| Стоимость энергии | $12,400/год | $9,050/год | $3,350/год |

| Эффективность системы | 18% | 24.6% | 6.6% улучшение |

| Время цикла | 2,2 секунды | 2,2 секунды | Без изменений |

| Стоимость реализации | – | $19,500 | Окупаемость 5,8 месяца |

Факторы, влияющие на потенциал восстановления

Несколько переменных определяют, сколько энергии вы сможете практически восстановить:

Характеристики цикла

- Цикл работы: Более высокий потенциал восстановления при частых поездках на велосипеде

- Время пребывания: Длительное время пребывания сокращает возможности восстановления

- Требования к скорости: Очень высокая скорость может ограничить возможности восстановления

Профиль нагрузки

- Согласованность нагрузки: Постоянные нагрузки обеспечивают лучший потенциал восстановления

- Инерционные эффекты: Системы с высокой инерцией накапливают восстанавливаемую энергию

- Изменения направления: Частые развороты увеличивают потенциал восстановления

Ограничения при проектировании системы

- Ограничения по площади: Некоторые системы восстановления требуют дополнительных компонентов

- Температурная чувствительность: Системы рекуперации могут влиять на рабочую температуру

- Сложность управления: Для расширенного восстановления требуются сложные средства управления

Заключение

Освоение расчетов пневматической мощности с помощью теоретического моделирования, анализа потерь эффективности и оценки рекуперации энергии может изменить производительность вашей системы. Применяя эти принципы, вы сможете снизить энергопотребление, продлить срок службы компонентов и повысить эксплуатационную надежность - и все это при значительном сокращении расходов.

Вопросы и ответы о расчетах пневматической мощности

Насколько точны теоретические расчеты пневматической мощности?

Теоретические расчеты обычно обеспечивают точность 85-95% при правильном учете всех переменных. Основными источниками расхождений являются упрощения в термодинамических моделях, отклонения в поведении реального газа и динамические эффекты, не учитываемые в уравнениях стационарного состояния. Для большинства промышленных применений эти расчеты обеспечивают достаточную точность для проектирования и оптимизации системы.

Какова средняя эффективность промышленных пневматических систем?

Средняя эффективность промышленных пневматических систем колеблется от 10% до 30%, при этом большинство систем работает с эффективностью 15-20%. Такой низкий КПД обусловлен множеством этапов преобразования: электрического в механическое в двигателе, механического в пневматическое в компрессоре и пневматического обратно в механическое в исполнительных механизмах, с потерями на каждом этапе.

Как определить, является ли рекуперация энергии экономически целесообразной для моей системы?

Рассчитайте потенциальную экономию, умножив годовые затраты на энергию сжатого воздуха на предполагаемый процент рекуперации (обычно 10-30%). Если эта годовая экономия, деленная на стоимость внедрения, дает срок окупаемости менее двух лет, то рекуперация, как правило, целесообразна. Системы с высоким рабочим циклом, предсказуемой нагрузкой и затратами на сжатый воздух, превышающими $10 000 в год, являются наилучшими кандидатами.

Какова взаимосвязь между давлением, расходом и мощностью в пневматических системах?

Мощность (P) в пневматической системе равна давлению (p), умноженному на расход (Q), деленному на постоянную времени: P = (p × Q)/60 (при этом P выражается в кВт, p - в барах, а Q - в м³/мин). Это означает, что мощность линейно возрастает как с давлением, так и с расходом. Однако увеличение давления требует экспоненциально большей мощности компрессора, поэтому снижение давления обычно более эффективно, чем снижение расхода.

Как размер цилиндра влияет на потребляемую мощность в бесштоковых пневматических системах?

Размер цилиндра напрямую влияет на потребляемую мощность благодаря его эффективной площади. Удвоение диаметра отверстия увеличивает площадь в четыре раза, а значит, в четыре раза увеличивает расход воздуха и потребляемую мощность при том же давлении. Однако цилиндры большего размера часто могут работать при более низком давлении для получения того же усилия, что позволяет экономить энергию. Правильное определение размеров предполагает соответствие площади цилиндра фактическим требованиям к усилию, а не использование негабаритных компонентов.

-

Дается четкое объяснение натурального логарифма (ln) - математической функции, имеющей решающее значение для точного расчета работы, выполняемой при изотермическом сжатии в пневматических системах. ↩

-

Подробно описывает различия между изотермическим (постоянная температура) и адиабатическим (без теплообмена) процессами, которые являются двумя теоретическими крайностями, используемыми для моделирования сжатия и расширения газа в термодинамике. ↩

-

Объясняет принципы работы приводов с переменной скоростью (VSD) - ключевой технологии повышения эффективности компрессоров за счет регулировки скорости вращения двигателя в точном соответствии с колебаниями потребности в воздухе. ↩

-

Предоставляет практическую информацию о различных методах и инструментах, используемых для поиска утечек воздуха в промышленных трубопроводах, что является критически важным мероприятием по техническому обслуживанию для сокращения потерь энергии в пневматических системах. ↩

-

Описывается механика усилителя давления (или бустера) - устройства, в котором поршень большой площади, приводимый в движение воздухом низкого давления, создает более высокое давление с помощью поршня меньшего размера, что позволяет рекуперировать энергию. ↩