Каждый руководитель предприятия, с которым я встречаюсь, испытывает одно и то же разочарование: традиционные пневматические системы являются "тупыми" энергоемкими машинами в мире все более интеллектуального производства. Вы пытаетесь внедрить Индустрия 4.01 Но ваши пневматические системы остаются "черными ящиками", потребляющими энергию, непредсказуемо выходящими из строя и не дающими никаких полезных данных. Этот пробел в аналитике обходится вам в тысячи долларов за напрасно потраченную энергию и незапланированные простои.

Интеллектуальные системы управления пневматикой объединяют компоненты с поддержкой IoT, используя соответствующие протоколы связи, граничные вычисления2 модули для обработки данных в реальном времени, и цифровой двойник3 Моделирование позволяет снизить энергопотребление на 25-35%, обеспечивая при этом возможности прогнозирования технического обслуживания и оптимизации процессов.

В прошлом месяце я посетил фармацевтическое производство в Ирландии, которое преобразило свою работу благодаря внедрению нашего интеллектуального подхода к управлению. Менеджер по валидации показал мне приборную панель энергопотребления, на которой было показано снижение потребления сжатого воздуха на 32% при одновременном увеличении производительности на 18%. Позвольте мне показать вам, как они добились таких результатов и как вы можете повторить их успех.

Оглавление

- Анализ протоколов пневматических компонентов IoT

- Сравнение производительности модулей граничных вычислений

- Требования к точности моделирования цифрового двойника

- Заключение

- Вопросы и ответы об интеллектуальном пневматическом управлении

Какой протокол связи лучше всего подходит для подключения ваших пневматических компонентов к системам IoT?

Выбор неправильного протокола связи для пневматической интеграции IoT - одна из самых дорогостоящих ошибок, которые я вижу у компаний. Либо протокол не обладает необходимыми функциями для эффективного управления, либо он слишком сложен для конкретного применения, что неоправданно увеличивает затраты на внедрение.

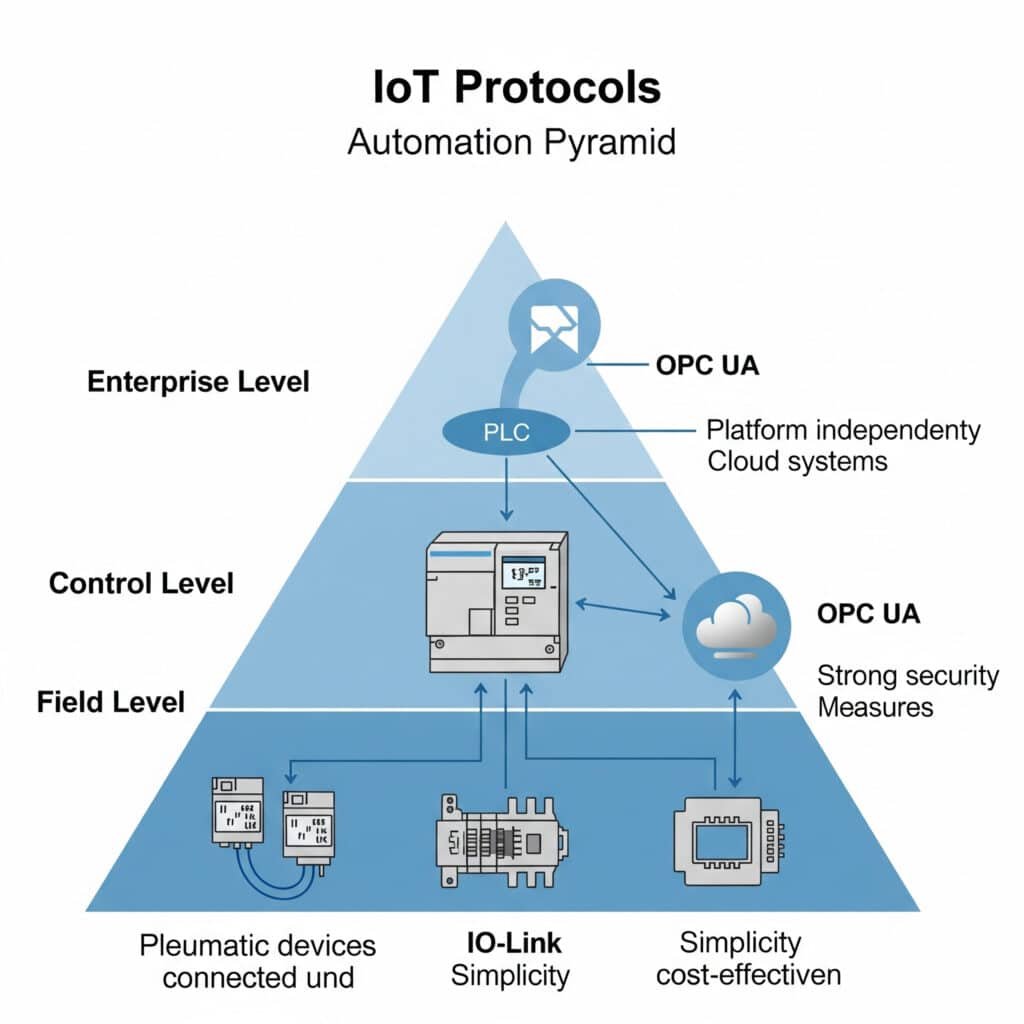

Оптимальный протокол связи для пневматической интеграции IoT зависит от ваших конкретных требований к скорости передачи данных, энергопотреблению, радиусу действия и существующей инфраструктуры. Для большинства промышленных пневматических приложений, IO-Link4 обеспечивает оптимальный баланс простоты, экономичности и функциональности, в то время как OPC UA5 обеспечивает превосходную совместимость для интеграции в масштабах предприятия.

Сравнение протоколов для пневматических приложений

После внедрения сотен интеллектуальных пневматических систем в различных отраслях промышленности я составил это сравнение наиболее актуальных протоколов:

| Протокол | Скорость передачи данных | Диапазон | Потребляемая мощность | Сложность | Лучшее для |

|---|---|---|---|---|---|

| IO-Link | 230 кбит/с | 20m | Низкий | Низкий | Интеграция на уровне компонентов |

| MQTT | Переменная | Зависимость от сети | Очень низкий | Средний | Сбор данных |

| OPC UA | Переменная | Зависимость от сети | Средний | Высокий | Интеграция предприятий |

| EtherNet/IP | 10/100 Мбит/с | 100m | Высокий | Высокий | Высокоскоростное управление |

| PROFINET | 100 Мбит/с | 100m | Высокий | Высокий | Детерминированное управление |

Рамки выбора протокола

Помогая клиентам выбрать правильный протокол для реализации пневматического IoT, я использую эту схему принятия решений:

Шаг 1: Определите требования к коммуникации

Начните с определения ваших конкретных потребностей:

- Объем данных: Какой объем данных будет генерировать каждый компонент?

- Частота обновления: Как часто вам нужны новые точки данных?

- Требования к контролю: Вам нужен контроль в реальном времени или просто мониторинг?

- Существующая инфраструктура: Какие протоколы уже используются?

Шаг 2: Оцените возможности протокола

Сопоставьте ваши требования с возможностями протокола:

IO-Link

Идеально подходит для прямой интеграции компонентов, когда это необходимо:

- Простая связь "точка-точка

- Простая настройка параметров и диагностика

- Экономически эффективное внедрение

- Совместимость с протоколами более высокого уровня

IO-Link особенно хорошо подходит для терминалов пневматических клапанов, датчиков давления и расходомеров, где требуется прямая связь на уровне компонентов.

MQTT

Идеально подходит для сбора данных, когда это необходимо:

- Облегченный обмен сообщениями для ограниченных устройств

- Архитектура публикации/подписки

- Отлично подходит для подключения к облаку

- Низкое потребление полосы пропускания

MQTT хорошо подходит в качестве транспортного уровня для данных мониторинга пневматических систем, которые должны поступать на облачные платформы или панели управления.

OPC UA

Лучшее решение для корпоративной интеграции, когда вам это необходимо:

- Независимая от поставщика связь

- Комплексное информационное моделирование

- Интегрированная безопасность

- Масштабируемость в масштабах организации

OPC UA отлично подходит для работы в условиях, когда пневматические системы должны взаимодействовать с несколькими системами от разных производителей.

Шаг 3: Планирование реализации

Для успешного внедрения учитывайте эти факторы:

- Требования к шлюзу: Определите, нужна ли трансляция протокола

- Соображения безопасности: Оцените потребности в шифровании и аутентификации

- Масштабируемость: План будущего расширения

- Техническое обслуживание: Рассмотрите возможность долгосрочной поддержки и обновления

Тематическое исследование: Выбор протокола для автомобильного производства

Недавно я работал с производителем автомобильных компонентов в Мичигане, который испытывал трудности с интеграцией своих пневматических систем в платформу заводского мониторинга. Изначально они пытались использовать EtherNet/IP для всего, что создавало ненужные сложности для простых устройств.

Мы применили многоуровневый подход:

- IO-Link для прямого подключения к интеллектуальным пневматическим клапанам и датчикам

- Мастер IO-Link с функцией MQTT для передачи данных

- OPC UA на уровне SCADA для интеграции предприятий

Такой гибридный подход позволил снизить затраты на внедрение на 43%, обеспечив при этом всю необходимую функциональность. Упрощенная архитектура также снизила требования к обслуживанию и повысила надежность.

Советы по внедрению протокола

Для наиболее успешного внедрения следуйте этим рекомендациям:

Оптимизация данных

Не передавайте все только потому, что это возможно. Для каждого пневматического компонента определите:

- Критические рабочие параметры (давление, расход, температура)

- Индикаторы состояния и диагностика

- Параметры конфигурации

- Исключительные условия

Передача только необходимых данных снижает нагрузку на сеть и упрощает анализ.

Стандартизация

Разработать стандарт взаимодействия пневматических компонентов:

- Последовательные соглашения об именовании

- Унифицированные структуры данных

- Стандартные диагностические коды

- Общие форматы временных меток

Такая стандартизация значительно упрощает интеграцию и анализ.

Как выбрать правильный вычислительный модуль Edge Computing для пневматического управления?

Пограничные вычисления произвели революцию в управлении пневматическими системами, обеспечив обработку данных в реальном времени и принятие решений на уровне машины. Однако выбор правильного модуля пограничных вычислений имеет решающее значение для успеха.

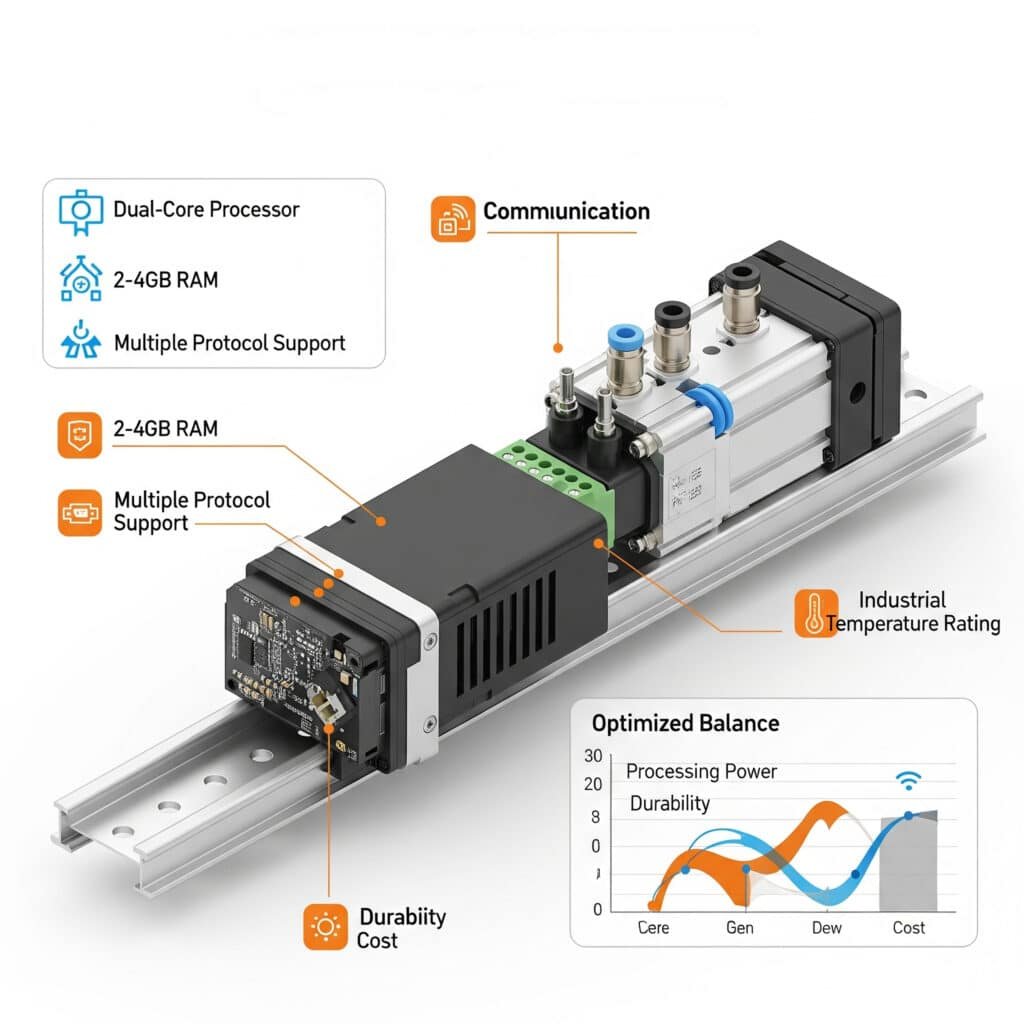

Оптимальное решение пограничных вычислений для пневматических систем позволяет сбалансировать вычислительную мощность, коммуникационные возможности, устойчивость к внешним воздействиям и стоимость. Для большинства промышленных приложений модули с двухъядерными процессорами, 2-4 ГБ оперативной памяти, поддержкой нескольких протоколов и промышленными температурными режимами обеспечивают наилучшее соотношение производительности и стоимости.

Сравнение модулей граничных вычислений

В этой сравнительной таблице приведены основные различия между вариантами граничных вычислений для приложений пневматического управления:

| Характеристика | Базовый пограничный шлюз | Контроллер среднего диапазона | Advanced Edge Computer |

|---|---|---|---|

| Процессор | Одноядерный, 800 МГц | Двухъядерный, 1,2 ГГц | Четырехъядерный, 1,6 ГГц+ |

| Память | 512 МБ-1 ГБ | 2-4 ГБ | 4-8 ГБ |

| Хранение | Флэш-память 4-8 ГБ | 16-32 ГБ SSD | 64 ГБ+ SSD |

| Опции ввода/вывода | Ограниченные цифровые входы/выходы | Умеренный ввод/вывод + полевая шина | Широкие возможности ввода/вывода + множество протоколов |

| Поддержка протокола | 1-2 протокола | 3-5 протоколов | 6+ протоколы |

| Возможности аналитики | Базовая фильтрация данных | Распознавание образов | Возможность использования ML/AI |

| Типичная стоимость | $300-600 | $800-1,500 | $1,800-3,500 |

| Лучшее для | Простой мониторинг | Контроль и оптимизация | Комплексная аналитика |

Требования к производительности в зависимости от области применения

Различные пневматические приложения предъявляют разные требования к вычислениям на границе:

Основные приложения для мониторинга

- Процессор: Достаточно одноядерный

- Память: 512 МБ достаточной

- Ключевая особенность: Низкое энергопотребление

- Пример использования: Удаленный мониторинг состояния пневматической системы

Приложения для контроля и повышения эффективности

- Процессор: Рекомендуется двухъядерный

- Память: не менее 2 ГБ

- Ключевая особенность: Детерминированное время отклика

- Пример использования: Оптимизация давления и расхода в режиме реального времени

Приложения для предиктивного обслуживания

- Процессор: Необходим двух- или четырехъядерный процессор

- Память: Рекомендуется 4 ГБ+

- Ключевая особенность: Локальное хранение данных

- Пример использования: Анализ вибраций и прогнозирование отказов

Приложения для оптимизации процессов

- Процессор: Предпочтительно четырехъядерный

- Память: рекомендуется 8 ГБ

- Ключевая особенность: Возможность машинного обучения

- Пример использования: Адаптивное управление на основе вариаций продукта

Система критериев отбора

При выборе вычислительных модулей для пневматических систем оцените эти критические факторы:

Требования к обработке

Рассчитайте свои потребности в обработке, исходя из:

- Количество подключенных пневматических компонентов

- Частота выборки данных

- Сложность алгоритмов управления

- Планы будущего расширения

Для типичной пневматической системы, состоящей из 20-30 интеллектуальных компонентов, двухъядерный процессор с 2-4 ГБ оперативной памяти обеспечивает достаточную производительность для большинства приложений.

Экологические соображения

Промышленные условия требуют надежного оборудования:

- Температурный рейтинг: Рабочий диапазон от -20°C до 70°C

- Защита от проникновения: IP54 минимум, IP65 предпочтительно

- Устойчивость к вибрации: 5G минимум для машинного монтажа

- Диапазон входного питания: Широкий диапазон входного сигнала (например, 9-36 В постоянного тока)

Коммуникационные возможности

Обеспечьте поддержку необходимых протоколов:

- Нисходящая связь: IO-Link, Modbus, системы полевой шины

- Восходящая коммуникация: OPC UA, MQTT, REST API

- Горизонтальная коммуникация: Одноранговые варианты

Соображения по реализации

Не упускайте из виду эти практические факторы:

- Варианты монтажа (DIN-рейка, крепление на панель)

- Потребляемая мощность

- Требования к охлаждению

- Возможности расширения

Тематическое исследование: Внедрение граничных вычислений в пищевой промышленности

Предприятию по переработке пищевых продуктов в штате Висконсин требовалось оптимизировать пневматическую систему, управляющую упаковочными операциями. Перед ними стояли следующие задачи:

- Различные размеры изделий, требующие различных настроек пневматики

- Высокие затраты на электроэнергию из-за неэффективных настроек давления

- Частые незапланированные простои из-за отказов компонентов

Мы реализовали пограничный контроллер среднего уровня с такими возможностями:

- Прямое подключение к интеллектуальным пневматическим клапанам и датчикам через IO-Link

- Оптимизация давления в режиме реального времени в зависимости от размера продукта

- Распознавание образов для раннего обнаружения отказов

- Возможность подключения OPC UA к MES-системе предприятия

Результаты через 6 месяцев:

- 28% снижение потребления сжатого воздуха

- 45% снижение незапланированных простоев

- 12% увеличение общей эффективности оборудования (OEE)

- Окупаемость инвестиций достигнута за 4,5 месяца

Лучшие практики внедрения

Для успешного внедрения граничных вычислений в пневматические системы:

Начните с пилотных проектов

Начните с одного станка или производственной линии:

- Утверждение технического подхода

- Продемонстрируйте ценность

- Выявление проблем, связанных с внедрением

- Наращивание внутреннего опыта

Использование существующей инфраструктуры

По возможности используйте:

- Существующая сетевая инфраструктура

- Совместимые протоколы

- Знакомые среды программирования

Планируйте масштабируемость

Создайте архитектуру, чтобы:

- Добавляйте устройства постепенно

- Масштабная перерабатывающая мощность

- Расширение возможностей аналитики

- Интеграция с дополнительными системами

Какой уровень точности необходим вашему цифровому двойнику для эффективного моделирования пневматических систем?

Технология цифровых двойников изменила способы проектирования, оптимизации и обслуживания пневматических систем. Однако многие компании тратят ресурсы впустую, либо недооценивая (создавая неэффективные модели), либо переоценивая (создавая неоправданно сложные модели) свои цифровые двойники.

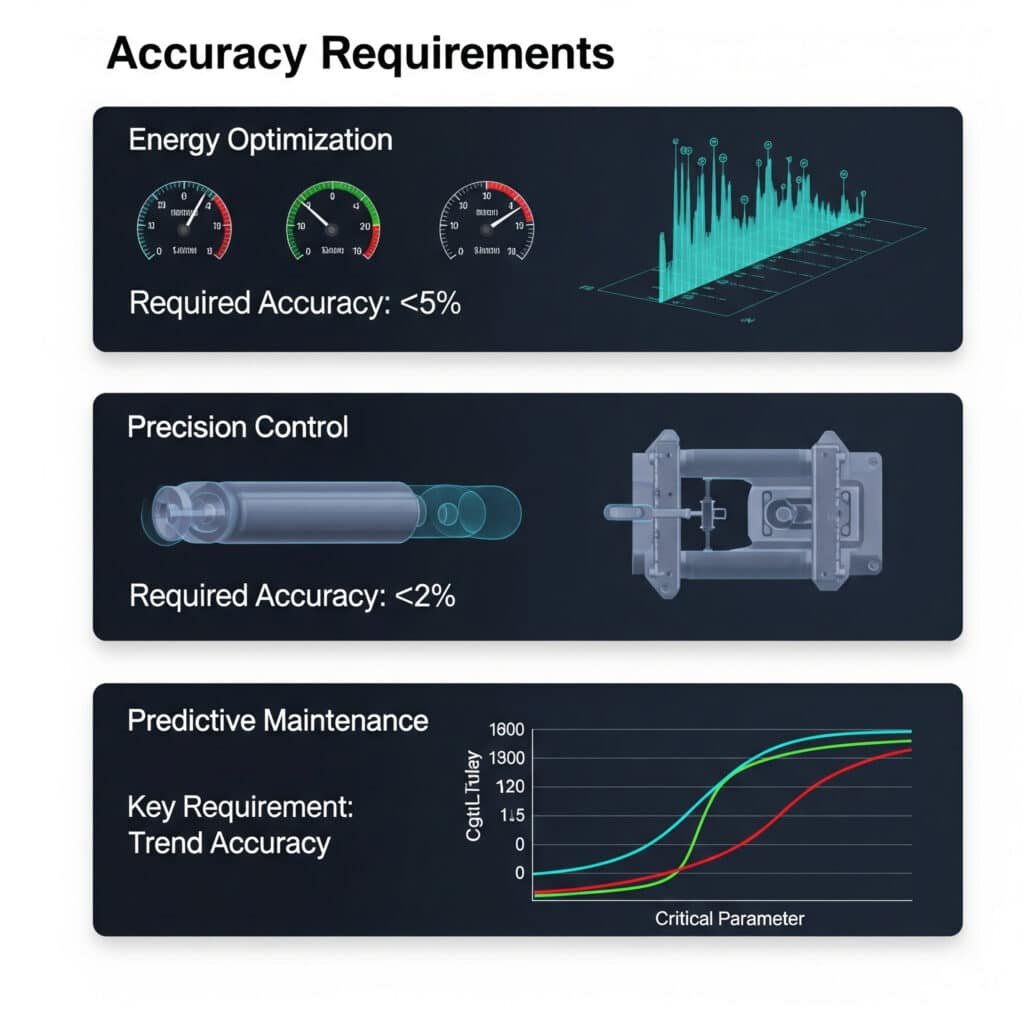

Требуемая точность цифровых двойников пневматических систем зависит от целей применения. Для оптимизации энергопотребления достаточно точности ±5% при моделировании расхода и давления. Для приложений прецизионного управления необходима точность ±2%. Для предиктивного обслуживания временное разрешение и точность трендов важнее абсолютных значений.

Требования к точности цифровых двойников в зависимости от области применения

Различные приложения требуют разного уровня точности моделирования:

| Приложение | Требуемая точность | Критические параметры | Частота обновления |

|---|---|---|---|

| Оптимизация энергопотребления | ±5% | Расход, уровень давления | От минут до часов |

| Управление процессом | ±2% | Время отклика, точность позиционирования | От миллисекунд до секунд |

| Предиктивное обслуживание | ±7-10% | Обнаружение закономерностей, анализ тенденций | От часов до дней |

| Дизайн системы | ±3-5% | Пропускная способность, перепады давления | N/A (статический) |

| Обучение операторов | ±10-15% | Поведение системы, характеристики отклика | В режиме реального времени |

Соображения, связанные с точностью моделирования

При разработке цифровых двойников для пневматических систем эти факторы определяют требуемую точность модели:

Моделирование физических параметров

Точность, требуемая для различных физических параметров, варьируется:

| Параметр | Основы моделирования | Промежуточное моделирование | Продвинутое моделирование |

|---|---|---|---|

| Давление | Статические значения | Динамический отклик | Переходное поведение |

| Поток | Средние ставки | Динамический поток | Эффекты турбулентности |

| Температура | Только окружающая среда | Нагрев компонентов | Тепловые градиенты |

| Механические | Простая кинематика | Динамические силы | Трение и соответствие |

| Электрика | Бинарные сигналы | Аналоговые значения | Динамика сигналов |

Временное разрешение

Различные приложения требуют разного временного разрешения:

- Высокочастотная динамика (1-10 мс): Требуется для сервопневматического управления

- Среднечастотная динамика (10-100 мс): Достаточно для управления большинством клапанов и приводов

- Низкочастотная динамика (100 мс - 1 с): Достаточно для оптимизации на уровне системы

- Моделирование установившегося режима (>1s): Подходит для планирования энергии и мощности

Компромисс между сложностью моделей

Всегда есть компромисс между точностью модели и вычислительными требованиями:

| Сложность модели | Точность | Требование к вычислениям | Время разработки | Лучшее для |

|---|---|---|---|---|

| Упрощенный | ±10-15% | Очень низкий | Дни | Быстрая оценка, обучение |

| Стандарт | ±5-10% | Умеренный | Недели | Оптимизация системы, базовое управление |

| Подробно | ±2-5% | Высокий | Месяцы | Точный контроль, детальный анализ |

| Высокая точность | <±2% | Очень высокий | От нескольких месяцев до нескольких лет | Исследования, критические приложения |

Методология разработки цифрового двойника

Для цифровых двойников пневматических систем я рекомендую использовать поэтапный подход:

Этап 1: определение цели и требований

Начните с четкого определения:

- Основные варианты использования цифрового двойника

- Требуемая точность для каждого параметра

- Потребности в частоте обновления

- Требования к интеграции с другими системами

Этап 2: Моделирование на уровне компонентов

Разработайте точные модели для отдельных компонентов:

- Клапаны (коэффициенты расхода, время срабатывания)

- Приводы (силовые характеристики, динамический отклик)

- Трубки (перепады давления, влияние емкости)

- Датчики (точность, время отклика)

Этап 3: Интеграция системы

Объедините модели компонентов в модель системы:

- Взаимодействие компонентов

- Системная динамика

- Алгоритмы управления

- Экологические факторы

Этап 4: Валидация и калибровка

Сравните прогнозы модели с фактической производительностью системы:

- Проверка в стационарном режиме

- Проверка динамического отклика

- Тестирование на грани возможного

- Анализ чувствительности

Тематическое исследование: Внедрение цифрового двойника на производстве

Компании, занимающейся точным производством в Германии, необходимо было оптимизировать пневматическую систему, обеспечивающую работу сборочных операций. Изначально они планировали создать высокодетализированную модель всей системы, что потребовало бы нескольких месяцев времени на разработку.

Посоветовавшись с ними, мы рекомендовали многоуровневый подход:

- Высокоточное моделирование (точность ±2%) для критически важных станций прецизионной сборки

- Стандартное моделирование (точность ±5%) для общего производственного оборудования

- Упрощенное моделирование (точность ±10%) для систем поддержки

Такой подход позволил сократить время разработки на 65%, обеспечив при этом необходимую точность для каждой подсистемы. Полученный цифровой двойник позволил:

- Снижение энергопотребления 23%

- Улучшение времени цикла 8%

- Внедрение предиктивного обслуживания позволило сократить время простоя на 34%

Методы проверки точности модели

Чтобы ваш цифровой двойник соответствовал требованиям точности:

Статическая валидация

Сравните прогнозы модели с измеренными значениями в стационарных условиях:

- Давление в различных точках системы

- Скорость потока при различных нагрузках

- Выходное усилие при различных давлениях

- Потребление энергии при различных объемах производства

Динамическая проверка

Оценить работу модели в переходных режимах:

- Характеристики ступенчатого отклика

- Частотная характеристика

- Реакция на возмущения

- Поведение в условиях неисправности

Долгосрочная проверка

Оцените дрейф модели с течением времени:

- Сравнение с историческими данными

- Чувствительность к старению компонентов

- Адаптация к модификациям системы

Практические советы по внедрению

Для успешного внедрения цифрового двойника:

Начните с критических подсистем

Не пытайтесь смоделировать все сразу. Начните с:

- Зоны с самым высоким энергопотреблением

- Наиболее частые точки отказа

- Узкие места в производительности

- Критически важные приложения

Используйте подходящие инструменты моделирования

Выбирайте инструменты в соответствии с вашими требованиями:

- Программное обеспечение CFD для детального анализа потока

- Мультифизические платформы для моделирования на системном уровне

- Моделирование системы управления для динамического реагирования

- Статистические инструменты для моделей прогнозируемого технического обслуживания

План развития модели

Цифровые двойники должны расти вместе с вашей системой:

- Начните с базовых моделей и повышайте точность по мере необходимости

- Обновление моделей при изменении физических систем

- Включайте новые данные измерений с течением времени

- Добавляйте функциональность постепенно

Заключение

Реализация интеллектуального управления пневматическими системами требует тщательного выбора протоколов связи IoT, соответствующих модулей граничных вычислений и правильного моделирования цифрового двойника. Применяя стратегический подход к каждому из этих элементов, вы сможете добиться значительной экономии энергии, повышения производительности и надежности пневматических систем.

Вопросы и ответы об интеллектуальном пневматическом управлении

Каковы типичные сроки окупаемости инвестиций при внедрении интеллектуальных систем пневматического управления?

Типичный срок окупаемости инвестиций в интеллектуальные системы пневматического управления составляет 6-18 месяцев. Экономия энергии обычно обеспечивает наиболее быструю отдачу (часто заметную в течение 3-6 месяцев), в то время как преимущества предиктивного обслуживания обычно показывают финансовую отдачу в течение 12-18 месяцев, поскольку предотвращаются незапланированные простои.

Какой объем данных требуется для мониторинга пневматических систем?

Для типичной пневматической системы с 50 точками мониторинга, отбирающими пробы с интервалом в 1 секунду, требуется около 200 МБ данных в месяц для хранения необработанных значений. При краевой обработке, сохраняющей только существенные изменения и агрегированные значения, этот объем можно сократить до 20-40 МБ в месяц при сохранении аналитической ценности.

Можно ли модернизировать существующие пневматические системы с помощью интеллектуальных систем управления?

Да, большинство существующих пневматических систем можно модернизировать с помощью интеллектуальных систем управления без замены основных компонентов. Варианты модернизации включают в себя добавление интеллектуальных датчиков к существующим цилиндрам, установку расходомеров на магистралях, модернизацию клапанных терминалов с коммуникационными возможностями и внедрение шлюзов для сбора и обработки данных.

Какие меры кибербезопасности необходимы для пневматических систем с поддержкой IoT?

Пневматические системы с поддержкой IoT требуют комплексного подхода к кибербезопасности, включающего сегментацию сети (изоляцию сетей OT от сетей IT), шифрование связи (особенно для беспроводных протоколов), контроль доступа для всех подключенных устройств, регулярное обновление прошивки и системы мониторинга для обнаружения необычного поведения или попыток несанкционированного доступа.

Как интеллектуальное управление влияет на требования к обслуживанию пневматических систем?

Интеллектуальное управление обычно снижает общие требования к техническому обслуживанию на 30-50%, позволяя проводить техническое обслуживание по состоянию, а не по времени. Однако при этом возникают новые вопросы технического обслуживания, включая калибровку датчиков, обновление программного обеспечения и поддержку интеграции ИТ/ОТ, которые не требуются традиционным пневматическим системам.

Какой уровень подготовки персонала необходим для внедрения и обслуживания интеллектуальных систем пневматического управления?

Для успешного внедрения требуется перекрестное обучение персонала как пневматическим системам, так и цифровым технологиям. Как правило, техникам по техническому обслуживанию требуется 20-40 часов обучения новым диагностическим инструментам и процедурам, а инженерно-техническому персоналу - 40-80 часов обучения конфигурации системы, анализу данных и устранению неисправностей в интегрированных системах.

-

Представлен обзор Индустрии 4.0, которая представляет собой четвертую промышленную революцию, характеризующуюся растущей автоматизацией традиционных производственных и промышленных процессов с использованием современных интеллектуальных технологий, таких как IoT, облачные вычисления и искусственный интеллект. ↩

-

Предлагает объяснение пограничных вычислений - парадигмы распределенных вычислений, которая приближает вычисления и хранение данных к источникам данных (т.е. к "краю" сети), сокращая задержки и использование полосы пропускания для промышленных процессов. ↩

-

Объясняет концепцию цифрового двойника, который представляет собой виртуальную модель физического объекта или системы, служащую его цифровым аналогом и обновляемую данными в режиме реального времени для моделирования, прогнозирования и оптимизации работы. ↩

-

Описывается IO-Link, стандартизированный последовательный протокол связи "точка-точка" (IEC 61131-9), используемый для подключения интеллектуальных датчиков и исполнительных механизмов к системе управления, что позволяет проводить расширенную диагностику и параметризацию. ↩

-

Подробно описывает принципы OPC UA (Open Platform Communications Unified Architecture), межмашинного протокола связи для промышленной автоматизации, разработанного для безопасного, надежного и независимого от платформы обмена данными. ↩