Случалось ли вам сталкиваться с внезапным отказом пневматической системы, который приводил к остановке всей производственной линии? Вы не одиноки. Даже хорошо спроектированные пневматические системы могут выходить из строя неожиданным образом, особенно при воздействии экстремальных условий или необычных рабочих параметров. Понимание основных причин таких отказов поможет вам принять превентивные меры до того, как произойдет катастрофа.

Анализ трех катастрофических отказов пневматических цилиндров - размагничивания магнитной муфты в условиях производства полупроводников, хрупкости уплотнений в арктических условиях эксплуатации и ослабления крепежа из-за высокочастотной вибрации на штамповочном прессе - показывает, что незначительные на первый взгляд факторы окружающей среды могут привести к полному отказу системы. При внедрении надлежащего мониторинга состояния, выбора материалов и протоколов безопасности крепежа эти отказы можно было бы предотвратить, сэкономив сотни тысяч долларов на простое и ремонте.

Давайте подробно рассмотрим эти случаи неудач, чтобы извлечь ценные уроки, которые помогут вам избежать подобных катастроф в вашей деятельности.

Оглавление

- Как размагничивание магнитной связи привело к остановке завода по производству полупроводников?

- Что привело к катастрофическому разрушению уплотнений в арктических условиях?

- Почему высокочастотная вибрация привела к критическому разрушению крепежа?

- Заключение: Реализация профилактических мер

- Вопросы и ответы о неисправностях пневматических цилиндров

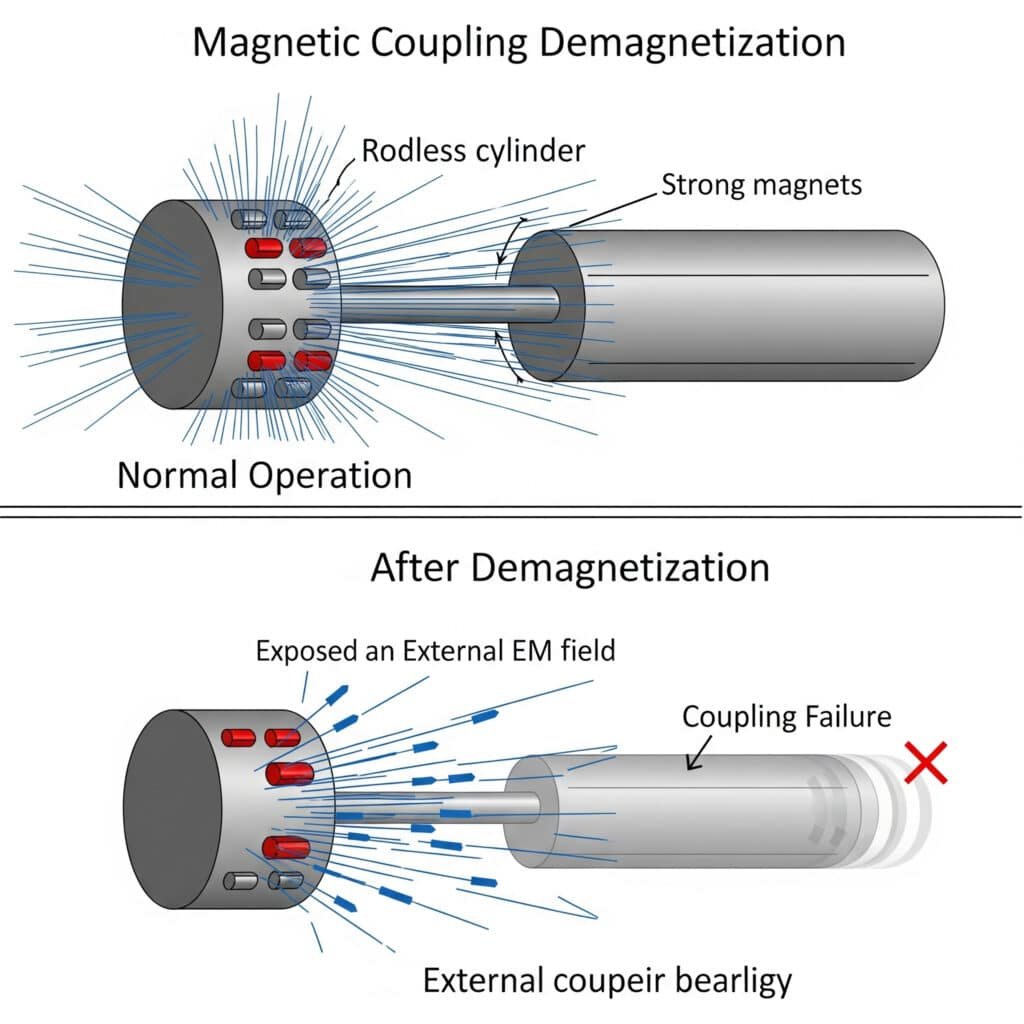

Как размагничивание магнитной связи привело к остановке завода по производству полупроводников?

Ведущий производитель полупроводников столкнулся с катастрофическим отказом системы, когда бесштоковый цилиндр с магнитной связью в системе перемещения пластин внезапно потерял способность к позиционированию, что привело к столкновению, повредившему несколько кремниевых пластин $250 000 и вызвавшему 36 часов простоя производства.

Анализ первопричины показал, что магнитная муфта в бесштоковом цилиндре частично размагнитилась после воздействия неожиданного электромагнитного поля, возникшего во время обслуживания близлежащего оборудования. Постепенное ослабление магнитного поля оставалось незамеченным, пока не достигло критического порога, когда муфта уже не могла поддерживать надлежащее сцепление при нормальных ускоряющих нагрузках, что привело к катастрофическому отказу позиционирования.

Хронология инцидента и расследование

| Время | Событие | Наблюдения | Принятые меры |

|---|---|---|---|

| День 1, 08:30 | Начинается техническое обслуживание близлежащего оборудования для ионной имплантации | Нормальная работа системы обработки пластин | Процедуры регулярного технического обслуживания |

| День 1, 10:15 | Сильное электромагнитное поле, возникающее во время устранения неисправностей имплантатора | Непосредственного эффекта не замечено | Продолжение технического обслуживания |

| День 1-7 | Постепенное размагничивание бесштоковой цилиндрической муфты | Нерегулярные ошибки положения (приписываемые программному обеспечению) | Повторная калибровка программного обеспечения |

| День 7, 14:22 | Полный отказ муфты | Неконтролируемое перемещение держателя пластин | Аварийное отключение |

| День 7, 14:23 | Столкновение с соседним оборудованием | Повреждено несколько пластин | Остановка производства |

| День 7-9 | Расследование и ремонт | Выявлена первопричина | Восстановление системы |

Основы магнитной связи

В бесштоковых цилиндрах с магнитной связью используются постоянные магниты для передачи усилия через немагнитный барьер, что устраняет необходимость в динамических уплотнениях, сохраняя герметичное разделение между внутренним поршнем и внешней кареткой.

Важнейшие элементы дизайна

Проектирование магнитных цепей

- Материал постоянного магнита (обычно NdFeB или SmCo1)

- Оптимизация пути магнитного потока

- Расположение полюсов для максимального усилия сцепления

- Соображения по экранированиюХарактеристики силы сцепления

- Статическая сила удержания: 200-400 Н (типично для полупроводниковых приложений)

- Передача динамической силы: 70-80% от статической силы

- Кривая "усилие-перемещение": Нелинейная с критической точкой отрыва

- Температурная чувствительность: -0,12% на °C (типично для магнитов NdFeB)Механизмы отказов

- Размагничивание под воздействием внешних полей

- Термическое размагничивание

- Механический удар, вызывающий кратковременное разъединение

- Деградация материала с течением времени

Анализ корневых причин

Расследование выявило множество факторов, способствовавших этому:

Основные факторы

Электромагнитные помехи

- Источник: Ионный имплантер, устраняющий неполадки, создавал поле силой 0,3 Тл

- Близость: Напряженность поля в месте расположения цилиндра оценивается в 0,15T

- Продолжительность: Около 45 минут прерывистого воздействия

- Ориентация поля: Частично выровнена с направлением размагничивания магнитов NdFeBВыбор магнитного материала

- Материал: Магниты NdFeB сорта N42 используемые в соединении

– Внутренняя коэрцитивная сила (Hci)2: 11 кОэ (ниже, чем у альтернативных вариантов SmCo)

- Рабочая точка: Спроектирован с недостаточным запасом прочности на размагничивание

- Отсутствие внешнего магнитного экранированияНедостатки мониторинга

- Отсутствие контроля напряженности магнитного поля

- Не реализована функция отслеживания ошибок положения

- Проверка запаса прочности не является частью профилактического обслуживания

- Отсутствие протоколов воздействия ЭМИ при техническом обслуживании

Вторичные факторы

Пробелы в процедурах технического обслуживания

- Отсутствие уведомления о возможном возникновении ЭМИ

- Отсутствие требований к изоляции оборудования

- Отсутствие проверки после технического обслуживания

- Недостаточное понимание магнитной чувствительностиСлабые стороны дизайна системы

- Отсутствие избыточной проверки положения

- Недостаточные возможности обнаружения ошибок

- Отсутствие контроля маржи силы

- Отсутствие индикаторов воздействия магнитного поля

Реконструкция и анализ отказов

Благодаря детальному анализу и лабораторным испытаниям была восстановлена последовательность разрушения:

Прогрессия размагничивания

| Время экспозиции | Расчетная напряженность поля | Уменьшение силы сцепления | Наблюдаемые эффекты |

|---|---|---|---|

| Первоначальный | 0 T | 0% (номинальное усилие 350 Н) | Нормальная работа |

| 15 минут | 0,15 T периодически | 5-8% | Не обнаруживается в процессе эксплуатации |

| 30 минут | 0,15 T периодически | 12-15% | Незначительные ошибки положения при максимальном ускорении |

| 45 минут | 0,15 T периодически | 18-22% | Заметное отставание в положении под нагрузкой |

| День 7 | Кумулятивный эффект | 25-30% | Ниже критического порога для работы |

Лабораторные испытания подтвердили, что воздействие поля в 0,15 Тл может вызвать частичное размагничивание магнитов N42 NdFeB, если они ориентированы неблагоприятно относительно направления намагничивания. Кумулятивный эффект многократного воздействия еще больше ухудшал магнитные характеристики, пока сила сцепления не упала ниже минимума, необходимого для надежной работы.

Выполненные корректирующие действия

После этого инцидента производитель полупроводников предпринял ряд корректирующих действий:

Немедленные исправления

- Замена всех магнитных муфт на магниты SmCo более высокого класса (Hci > 20 кОэ)

- Добавлена магнитная защита для бесштоковых цилиндров

- Внедрен мониторинг электромагнитных помех во время технического обслуживания

- Создание зон отчуждения во время процедур технического обслуживания с высоким уровнем электромагнитного излученияУлучшение системы

- Добавлен контроль силы магнитной муфты в режиме реального времени

- Внедрение анализа тенденций ошибок позиционирования

- Установка индикаторов воздействия ЭМИ на чувствительное оборудование

- Усовершенствованные системы обнаружения и предотвращения столкновенийПроцедурные изменения

- Разработка комплексных протоколов управления ЭМИ

- Внедрение процедур проверки после технического обслуживания

- Создание требований к координации технического обслуживания

- Расширенное обучение персонала по уязвимостям магнитных системДолгосрочные меры

- Перепроектирование критических систем с резервной проверкой положения

- Регулярное тестирование прочности магнитной связи

- Разработка протоколов прогнозируемого технического обслуживания на основе показателей работы муфты

- Создание базы данных компонентов, чувствительных к электромагнитному излучению, для планирования технического обслуживания

Извлеченные уроки

Этот случай позволяет извлечь несколько важных уроков для проектирования и обслуживания пневматических систем:

Соображения по выбору материала

- Магнитные материалы должны быть выбраны с коэрцитивной силой, соответствующей условиям окружающей среды

- Экономия на магнитных материалах может привести к значительной уязвимости

- При выборе материала необходимо учитывать воздействие окружающей среды

- Маржа безопасности должна учитывать наихудшие сценарии воздействияТребования к мониторингу

- Тонкая деградация может происходить без явных симптомов

- Анализ трендов необходим для обнаружения постепенных изменений производительности

- Критические параметры должны контролироваться напрямую, а не выводиться из них

- Для ключевых режимов отказа должны быть установлены индикаторы раннего предупрежденияВажность протокола технического обслуживания

- Работы по обслуживанию одной системы могут повлиять на соседние системы

- Возникновение ЭМИ следует рассматривать как значительную опасность

- Общение между командами технического обслуживания имеет важное значение

- Процедуры проверки должны подтверждать целостность системы после близлежащего обслуживания

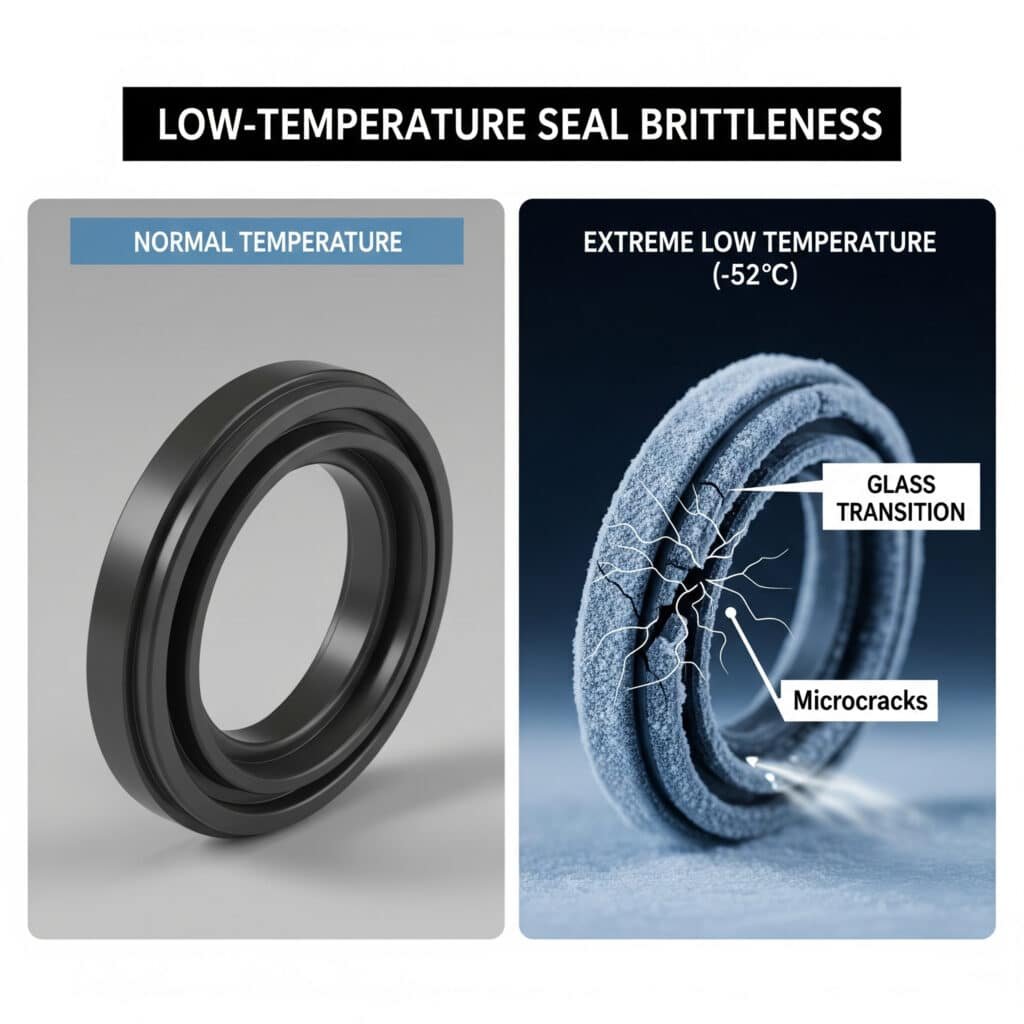

Что привело к катастрофическому разрушению уплотнений в арктических условиях?

У нефтеразведочной компании, работающей на севере Аляски, во время неожиданного похолодания произошел одновременный отказ нескольких пневматических позиционирующих цилиндров, управляющих важнейшими трубопроводными клапанами, что привело к аварийной остановке, стоившей примерно $2,1 миллиона долларов в виде упущенной продукции.

Экспертиза показала, что уплотнения цилиндров стали хрупкими и растрескались при неожиданно низких температурах (-52°C), что значительно ниже их номинальной рабочей температуры -40°C. Стандартные нитриловые (NBR) уплотнения подверглись стеклование3 при таких экстремальных температурах, теряя эластичность и образуя микротрещины, которые быстро распространялись во время эксплуатации. Ситуация усугублялась неадекватными процедурами профилактического обслуживания в холодное время года, которые не позволяли выявить ухудшение состояния уплотнений.

Хронология инцидента и расследование

| Время | Событие | Температура | Наблюдения |

|---|---|---|---|

| День 1, 18:00 | Обновленный прогноз погоды | Прогноз -45°C | Нормальная работа |

| День 2, 02:00 | Температура быстро падает | -48°C | Непосредственных проблем нет |

| День 2, 06:00 | Температура достигает минимума | -52°C | Начинаются первые сбои в работе печати |

| День 2, 07:30 | Многочисленные отказы приводов клапанов | -51°C | Приняты экстренные меры |

| День 2, 08:15 | Завершение выключения системы | -50°C | Производство остановлено |

| День 2-4 | Расследование и ремонт | От -45°C до -40°C | Установлены временные обогреваемые ограждения |

Свойства материала уплотнения и влияние температуры

Вышедшие из строя уплотнения были стандартными нитриловыми (NBR) с заявленным производителем рабочим диапазоном от -40°C до +100°C, обычно используемыми в промышленных пневматических системах.

Критические материальные переходы

| Материал | Температура перехода стекла | Температура хрупкости | Рекомендуемый мин. Рабочая температура. | Фактический рабочий диапазон |

|---|---|---|---|---|

| Стандартный NBR (неработающие уплотнения) | От -35°C до -20°C | -40°C | -30°C | От -40°C до +100°C (спецификация производителя) |

| Низкотемпературный NBR | от -45°C до -35°C | -50°C | -40°C | от -40°C до +85°C |

| HNBR | От -30°C до -15°C | -35°C | -25°C | от -25°C до +150°C |

| FKM (Viton) | от -20°C до -10°C | -25°C | -15°C | от -15°C до +200°C |

| Силикон | От -65°C до -55°C | -70°C | -55°C | от -55°C до +175°C |

| PTFE | -73°C (кристаллический переход) | Не применимо | -70°C | от -70°C до +250°C |

Результаты анализа отказов

Детальное изучение вышедших из строя уплотнений выявило множество проблем:

Основные механизмы отказа

Материал Переход стекло

- Цепи полимера NBR потеряли подвижность ниже температуры стеклования

- Твердость материала увеличена с 70 до 90+ по Шору А

- Эластичность снижена примерно на 95%

- Восстановление набора сжатия сведено практически к нулюОбразование и распространение микротрещин

- Начальные микротрещины образуются в зонах повышенных нагрузок (кромки уплотнений, углы)

- Ускоренное распространение трещин при динамическом движении

- Механика хрупкого разрушения с преобладанием режима разрушения

- Сеть трещин создала пути утечки через поперечное сечение уплотненияЭффекты геометрии печати

- Острые углы в конструкции уплотнения создавали точки концентрации напряжений

- Недостаточный объем железы препятствовал тепловому сокращению аккомодации

- Чрезмерное сжатие в статическом состоянии усиливает воздействие хрупкости

- Недостаточная поддержка позволила чрезмерно деформироваться под давлениемВклад в смазочные материалы

- Стандартная пневматическая смазка становится очень вязкой при низкой температуре

- Жесткость смазки увеличивает трение и механическое напряжение

- Неадекватное распределение смазки из-за увеличения вязкости

- Возможна кристаллизация смазки, создающая абразивные условия

Результаты анализа материалов

Лабораторные испытания вышедших из строя уплотнений подтвердили это:

Изменения физических свойств

- Твердость по Шору А: Повышена с 70 (комнатная температура) до 92 (-52°C)

- Удлинение при разрыве: Снижение с 350% до <30%

- Набор компрессии: Увеличен с 15% до >80%

- Прочность на разрыв: Снижение примерно на 40%Микроскопическое исследование

- Обширные сети микротрещин по всему сечению уплотнения

- Хрупкие поверхности разрушения с минимальной деформацией

- Доказательства охрупчивания материала на молекулярном уровне

- Кристаллические участки, образующиеся в обычно аморфной структуре полимераХимический анализ

- Отсутствие признаков химической деградации или воздействия

- Нормальные показатели старения в пределах ожидаемого диапазона

- Загрязнение не обнаружено

- Состав полимера соответствует спецификациям

Анализ корневых причин

Расследование выявило несколько факторов, способствовавших этому:

Основные факторы

Неправильный выбор материала

- Уплотнения NBR указаны на основе стандартных номиналов по каталогу

- Запас по температуре недостаточен для арктических условий

- Не учитываются эффекты стеклования

- Соображения стоимости приоритетнее экстремальных условий окружающей средыНедостатки программы технического обслуживания

- Нет специальных протоколов проверки в холодную погоду

- Состояние уплотнения не контролируется на предмет температурной деградации

- Проверка твердости не включена в процедуры технического обслуживания

- Неадекватная стратегия обеспечения запасными частями на случай экстремальных погодных явленийОграничения при проектировании системы

- Отсутствие подогрева критических пневматических компонентов

- Недостаточная изоляция для тепловой защиты

- Открытое место установки с максимальным воздействием холода

- Отсутствие контроля температуры на уровне компонентов

Вторичные факторы

Производственные практики

- Продолжение работы, несмотря на приближение к предельным температурам

- Отсутствие оперативных настроек на экстремальный холод (уменьшение цикличности и т.д.)

- Неадекватное реагирование на прогноз погоды

- Ограниченная осведомленность оператора о рисках отказа, связанных с температуройПробелы в оценке рисков

- Сценарий экстремального холода не был должным образом учтен в FMEA

- Чрезмерная зависимость от спецификаций производителя

- Недостаточное тестирование в реальных условиях окружающей среды

- Отсутствие обмена опытом по устранению неисправностей в холодную погоду

Выполненные корректирующие действия

После этого инцидента компания провела комплексные улучшения:

Немедленные исправления

- Замените все уплотнения на силиконовые компаунды, рассчитанные на температуру до -60°C

- Установка обогреваемых кожухов для ответственных приводов клапанов

- Внедрен контроль температуры на уровне компонентов

- Разработаны аварийные процедуры на случай экстремальных холодовУлучшение системы

- Перепроектированные уплотнительные втулки для учета теплового сжатия

- Измененная геометрия уплотнения для устранения мест концентрации напряжений

- Отборные низкотемпературные смазочные материалы с температурой до -60°C

- Добавлены резервные системы приведения в действие критических клапановПроцедурные изменения

- Установленные протоколы технического обслуживания на основе температуры

- Внедрено тестирование твердости уплотнений в холодное время года

- Создание процедур предзимней подготовки

- Разработаны эксплуатационные ограничения, основанные на температуреДолгосрочные меры

- Проведена комплексная оценка уязвимости в холодную погоду

- Создана программа испытаний материалов для арктических условий

- Разработаны улучшенные спецификации для компонентов, работающих в экстремальных условиях

- Создана программа обмена знаниями с другими арктическими операторами

Извлеченные уроки

Этот случай подчеркивает несколько важных моментов при использовании пневматики в холодную погоду:

Выбор материала Критичность

- Производители часто указывают минимальный запас прочности.

- Температура стеклования имеет большее значение, чем абсолютное минимальное значение

- Свойства материалов резко меняются вблизи переходных температур

- Испытания, ориентированные на конкретное применение, необходимы для критически важных компонентовПроектирование для экстремальных условий окружающей среды

- Худшие сценарии должны включать соответствующие запасы прочности

- Тепловая защита должна быть интегрирована в конструкцию системы

- Мониторинг на уровне компонентов необходим для раннего обнаружения

- Резервирование становится все более критичным в экстремальных условияхТребования по адаптации к обслуживанию

- Стандартные процедуры технического обслуживания могут оказаться неадекватными для экстремальных условий

- Мониторинг состояния должен адаптироваться к вызовам окружающей среды

- Стратегии профилактической замены должны учитывать экологические стрессоры

- Для работы в экстремальных условиях могут потребоваться специальные методы проверки

Почему высокочастотная вибрация привела к критическому разрушению крепежа?

На высокоскоростном предприятии по штамповке металла произошел катастрофический сбой, когда во время работы пневматический цилиндр отсоединился от своего кронштейна, что привело к значительному повреждению пресса и 4-дневному простою производства, а затраты на ремонт превысили $380 000.

В ходе расследования было установлено, что высокочастотная вибрация4 (175-220 Гц), возникающая при штамповке, приводила к систематическому ослаблению крепежных болтов цилиндра, несмотря на наличие стандартных стопорных шайб. Металлургический анализ показал, что вибрация создавала циклическое относительное движение между резьбой болта и крепежными поверхностями, постепенно преодолевая стопорные элементы и позволяя крепежу ослабнуть в течение примерно 2,3 миллиона циклов прессования.

Хронология инцидента и расследование

| Время | Событие | Счетчик циклов | Наблюдения |

|---|---|---|---|

| Установка | Установлен новый цилиндр | 0 | Правильно приложенный крутящий момент (65 Нм) |

| Неделя 1-6 | Нормальная работа | 0-1,5M циклов | Никаких видимых проблем |

| Неделя 7 | Технический осмотр | 1.7M циклов | Визуально ослабление не обнаружено |

| Неделя 8, день 3 | Оператор сообщает о шуме | 2.1M циклов | Техническое обслуживание запланировано на выходные |

| Неделя 8, день 5 | Катастрофический отказ | 2.3M циклов | Отсоединение цилиндра во время работы |

| Неделя 8-9 | Расследование и ремонт | Н/Д | Проведен анализ первопричин |

Вибрация и динамика крепежа

Штамповочный пресс работал со скоростью 180 ударов в минуту (3 Гц), но воздействие штамповки создавало высокочастотные компоненты вибрации:

Характеристики вибрации

| Частотный компонент | Амплитуда | Источник | Влияние на крепеж |

|---|---|---|---|

| 3 Гц | 0.8g | Базовый цикл прессования | Минимальная вероятность расшатывания |

| 15-40 Гц | 1.2-1.5g | Структурный резонанс машины | Умеренный потенциал расшатывания |

| 175-220 Гц | 3.5-4.2g | Воздействие штамповки | Возможность серьезного ослабления |

| 350-500 Гц | 0.5-0.8g | Гармоники | Умеренный потенциал расшатывания |

Анализ системы крепежа

В неудачной системе крепления использовались болты M12 класса 8.8 с разрезными стопорными шайбами, затянутые с моментом 65 Нм:

Конфигурация крепежа

| Компонент | Технические характеристики | Состояние после сбоя | Ограничение конструкции |

|---|---|---|---|

| Болты | M12 x 1,75, класс 8.8 | Износ резьбы, без деформации | Недостаточная фиксация преднагрузки |

| Стопорные шайбы | Разъемное кольцо, пружинная сталь | Частично сплюснутые, с ослабленным натяжением | Не подходит для высокочастотной вибрации |

| Монтажные отверстия | 13-миллиметровые зазорные отверстия | Удлинение в результате движения | Чрезмерный зазор |

| Монтажная поверхность | Обработанная сталь | Фреттинг-коррозия5 видимый | Недостаточное трение |

| Обручение нити | 18 мм (1,5 × диаметр) | Адекватный | Не способствующий фактор |

Исследование механизма отказа

Детальный анализ выявил классический процесс ослабления, вызванный вибрацией:

Прогрессия ослабления

Начальное состояние

- Правильно приложенная предварительная нагрузка (около 45 кН)

- Стопорная шайба сжата с достаточным натяжением

- Статическое трение, достаточное для предотвращения вращения

- Трение резьбы распределено по зацепленным нитямРанняя стадия деградации

- Высокочастотная вибрация вызывает микроскопические поперечные перемещения

- Поперечное перемещение создает мгновенное снижение предварительной нагрузки

- Мгновенное уменьшение предварительного натяжения обеспечивает минутное вращение резьбы

- Натяжение стопорной шайбы постепенно уменьшаетсяПостепенное ослабление

- Накопленное микродвижение снижает предварительную нагрузку

- Снижение предварительной нагрузки увеличивает амплитуду поперечных движений

- Повышенная подвижность ускоряет процесс расшатывания

- Эффективность стопорных шайб снижается по мере сплющиванияОкончательный провал

- Предварительная нагрузка падает ниже критического порога

- Между соединенными компонентами начинается грубое движение

- Быстрое окончательное расшатывание

- Полное отсоединение крепежа

Анализ корневых причин

Расследование выявило несколько факторов, способствовавших этому:

Основные факторы

Неправильный выбор крепежа

- Раздельные стопорные шайбы неэффективны против высокочастотной вибрации

- Отсутствует механизм вторичной блокировки

- Недостаточный преднатяг для работы в условиях вибрации

- Только фрикционная блокировкаХарактеристики вибрации

- Высокочастотные компоненты превышали возможности стопорных шайб

- Поперечная вибрация в соответствии с направлением ослабления

- Усиление резонанса в месте установки

- Непрерывная работа без контроля вибрацииНедостатки программы технического обслуживания

- Только визуальный осмотр недостаточен для выявления раннего ослабления

- Отсутствие проверки крутящего момента при техническом обслуживании

- Неадекватная программа мониторинга вибрации

- Отсутствие предиктивного обслуживания крепежных систем

Вторичные факторы

Ограничения конструкции

- Место установки цилиндра, подверженное максимальной вибрации

- Недостаточное структурное демпфирование

- Отсутствие виброизоляции

- Конструкция монтажного кронштейна усиливает вибрациюПрактика установки

- Не используется резьбовой фиксатор

- Стандартный крутящий момент без учета вибрации

- Отсутствие следов для визуального обнаружения ослабления

- Несогласованная процедура нанесения крутящего момента

Лабораторные испытания и верификация

Для подтверждения механизма разрушения были проведены лабораторные испытания:

Результаты испытаний

| Условия испытания | Начало ослабления | Полное ослабление | Наблюдения |

|---|---|---|---|

| Стандартная конфигурация (как в случае неудачи) | 15 000-20 000 циклов | 45,000-55,000 циклов | Прогрессирующее ослабление, соответствующее отказу в полевых условиях |

| С фиксатором резьбы | >200 000 циклов | Не достигнуто в ходе испытаний | Значительное улучшение, некоторое снижение предварительной нагрузки |

| С шайбами Nord-Lock | >500 000 циклов | Не достигнуто в ходе испытаний | Минимальная потеря предварительной нагрузки |

| С гайками с преобладающим моментом затяжки | >500 000 циклов | Не достигнуто в ходе испытаний | Постоянное поддержание предварительной нагрузки |

| С предохранительным тросом | >100 000 циклов | 350,000-400,000 циклов | Отсроченный, но окончательный провал |

Выполненные корректирующие действия

После этого инцидента компания провела комплексные улучшения:

Немедленные исправления

- Замените все крепежные элементы цилиндра на шайбы Nord-Lock

- Нанесение резьбового фиксатора средней прочности

- Увеличение размера крепежа до M16 (большая предварительная нагрузка)

- Внедрение метода затяжки с моментом плюс уголУлучшение системы

- Добавлены виброизолирующие крепления для цилиндров

- Перепроектированные монтажные кронштейны для повышения жесткости

- Внедрение двойных систем крепления для критически важных компонентов

- Добавлены метки для визуального обнаружения ослабленияПроцедурные изменения

- Программа регулярной проверки крутящего момента

- Внедрение системы мониторинга вибрации на критических участках

- Создание специальных протоколов проверки крепежа

- Разработано комплексное руководство по выбору крепежаДолгосрочные меры

- Проводил анализ вибрации всех пневматических систем

- Созданная база данных крепежа с возможностью выбора для конкретного применения

- Внедрен ультразвуковой контроль натяжения болтов для критических крепежных элементов

- Разработанная программа обучения по виброустойчивому креплению

Извлеченные уроки

Этот случай подчеркивает несколько важных моментов, связанных с использованием пневматических систем в условиях повышенной вибрации:

Критичность выбора крепежа

- Стандартные стопорные шайбы неэффективны против высокочастотной вибрации

- Соответствующие механизмы блокировки должны быть подобраны с учетом характеристик вибрации

- Одного преднатяга недостаточно для обеспечения виброустойчивости

- Для критически важных приложений следует предусмотреть резервные методы блокировкиТребования к управлению вибрацией

- Высокочастотные компоненты часто упускаются из виду при анализе вибрации

- Поперечная вибрация особенно опасна для резьбовых крепежных элементов

- Для чувствительных компонентов следует предусмотреть виброизоляцию

- Резонансные эффекты могут усиливать вибрацию в определенных местахИнспекция и техническое обслуживание

- Только визуальный осмотр не может выявить ослабление на ранней стадии

- Проверка момента затяжки необходима для крепежных деталей, подверженных вибрации

- Свидетельские знаки обеспечивают простой, но эффективный контроль

- Прогнозирующие технологии (ультразвуковые, тепловые) позволяют обнаружить ослабление до выхода из строя

Заключение: Реализация профилактических мер

Эти три примера показывают, как незначительные на первый взгляд факторы окружающей среды - электромагнитные поля, экстремальные температуры и высокочастотная вибрация - могут привести к катастрофическим отказам в пневматических системах. Понимая эти механизмы отказов, инженеры и специалисты по техническому обслуживанию могут принять эффективные профилактические меры.

Основные профилактические стратегии

Расширенный выбор материалов

- Выбор материалов с соответствующими свойствами для реальных условий эксплуатации

- Учет наихудших сценариев в спецификациях материалов

- Обеспечьте запас прочности, превышающий установленный производителем

- Убедитесь в эффективности материала, проведя испытания для конкретного примененияУлучшенные системы мониторинга

- Внедрение мониторинга состояния критических параметров

- Анализ тенденций для выявления постепенной деградации

- Использование технологий прогнозирования для раннего обнаружения отказов

- Мониторинг условий окружающей среды на уровне компонентовКомплексные протоколы технического обслуживания

- Разработка процедур технического обслуживания с учетом особенностей окружающей среды

- Проводите регулярную проверку критических компонентов

- Установите четкие критерии приемки для продолжения эксплуатации

- Создание протоколов реагирования на экстремальные ситуации в окружающей средеНадежные методы проектирования

- Проектирование для экстремальных условий окружающей среды с соответствующими запасами

- Реализуйте резервирование для критически важных функций

- Рассмотрите режимы отказа, выходящие за рамки нормальных условий эксплуатации

- Убедитесь в надежности конструкции, проведя испытания в реальных условиях

Применяя эти уроки, разработчики пневматических систем и специалисты по техническому обслуживанию могут значительно повысить надежность и предотвратить дорогостоящие отказы даже в самых сложных условиях эксплуатации.

Вопросы и ответы о неисправностях пневматических цилиндров

Как часто следует проверять магнитные муфты на напряженность поля?

Для некритичных применений обычно достаточно ежегодного тестирования. Для критически важных применений, особенно в средах, где могут присутствовать электромагнитные поля, рекомендуется ежеквартальное тестирование. Любое техническое обслуживание электрооборудования в радиусе 5 метров от магнитных муфт должно вызывать дополнительные проверочные испытания. Использование простых индикаторов напряженности поля, которые меняют цвет при воздействии потенциально опасных полей, может обеспечить непрерывный контроль между официальными испытаниями.

Какие материалы уплотнений лучше всего подходят для экстремальных низкотемпературных условий?

Для экстремально низкотемпературных применений (ниже -40°C) рекомендуется использовать силикон, PTFE или специально разработанные низкотемпературные эластомеры, например LTFE (низкотемпературный фторэластомер). Силикон сохраняет гибкость примерно до -55°C, а ПТФЭ остается работоспособным до -70°C. Для самых экстремальных условий специальные составы, такие как перфторэластомеры со специальными пластификаторами, могут работать при температуре ниже -65°C. Всегда проверяйте температуру стеклования (Tg), а не полагайтесь только на заявленную производителем минимальную температуру, и создавайте запас прочности как минимум на 10°C ниже ожидаемой минимальной температуры.

Какие методы фиксации крепежа наиболее эффективны в условиях повышенной вибрации?

В условиях повышенной вибрации наиболее эффективны механические системы фиксации, которые не полагаются только на трение. Шайбы Nord-Lock, использующие принцип клиновой фиксации, обеспечивают отличную устойчивость к вибрационному ослаблению. Гайки с преобладающим крутящим моментом (с нейлоновыми вставками или деформированной резьбой) также хорошо работают. В критических случаях наибольшую надежность обеспечивает комбинированный подход с использованием как механической фиксации (шайбы Nord-Lock), так и химической фиксации (фиксатор резьбы средней прочности). Страховочная проволока эффективна для крепежа, который не часто снимается, а шайбы с язычком могут подойти для применения в условиях пониженной вибрации. На стандартные разъемные стопорные шайбы не следует полагаться в условиях повышенной вибрации.

-

Приводится техническое сравнение редкоземельных магнитов из неодима (NdFeB) и самарий-кобальта (SmCo), подробно описываются их различия в магнитной силе, температурной стабильности и устойчивости к размагничиванию. ↩

-

Объясняет концепцию внутренней коэрцитивной силы (Hci), присущей материалу способности сопротивляться размагничиванию под воздействием внешнего магнитного поля, которая является критическим параметром для выбора магнита в средах с высоким уровнем ЭМИ. ↩

-

Предлагает научное объяснение температуры стеклования (Tg) - точки, в которой аморфный полимер переходит из твердого, стеклообразного состояния в мягкое, резинообразное, что имеет решающее значение для определения предельных низкотемпературных характеристик уплотнения. ↩

-

Описывается механика того, как поперечная вибрация может привести к самоотвинчиванию резьбовых крепежных элементов, при этом часто упоминается тест Юнкера - стандартный метод оценки надежности болтовых соединений при динамических нагрузках. ↩

-

Подробно описывается механизм фреттинг-коррозии - формы износа и коррозионного разрушения, возникающей на границе двух соприкасающихся поверхностей, подвергающихся незначительным, повторяющимся трущимся движениям, часто вызванным вибрацией. ↩