Неправильное давление в пневмоцилиндре является причиной 40% отказов пневматических систем на производстве. Инженеры часто угадывают настройки давления вместо того, чтобы рассчитать оптимальные значения. Это приводит к снижению производительности, преждевременному износу и дорогостоящим простоям.

Рабочее давление в пневмоцилиндрах обычно составляет 80-150 PSI (5,5-10,3 бар) для стандартных промышленных применений, при этом наиболее распространенным рабочим давлением является 100 PSI, что обеспечивает баланс между мощностью, эффективностью и долговечностью компонентов.

В прошлом месяце я помог немецкому инженеру-автомобилисту по имени Клаус Вебер оптимизировать его пневматическую сборочную линию. Его цилиндры работали при давлении 180 PSI, что приводило к частым отказам уплотнений и чрезмерному расходу воздуха. Снизив давление до 120 PSI и оптимизировав размеры цилиндров, мы повысили надежность системы на 60% и снизили затраты на электроэнергию на 25%.

Оглавление

- Каковы стандартные диапазоны рабочего давления для воздушных баллонов?

- Как рассчитать оптимальное рабочее давление для вашего применения?

- Какие факторы влияют на требования к давлению в воздушных баллонах?

- Как рабочее давление влияет на производительность и эффективность цилиндра?

- Какие существуют различные классификации давления для воздушных баллонов?

- Как правильно установить и поддерживать рабочее давление в пневмоцилиндре?

- Заключение

- Вопросы и ответы о рабочем давлении пневмоцилиндра

Каковы стандартные диапазоны рабочего давления для воздушных баллонов?

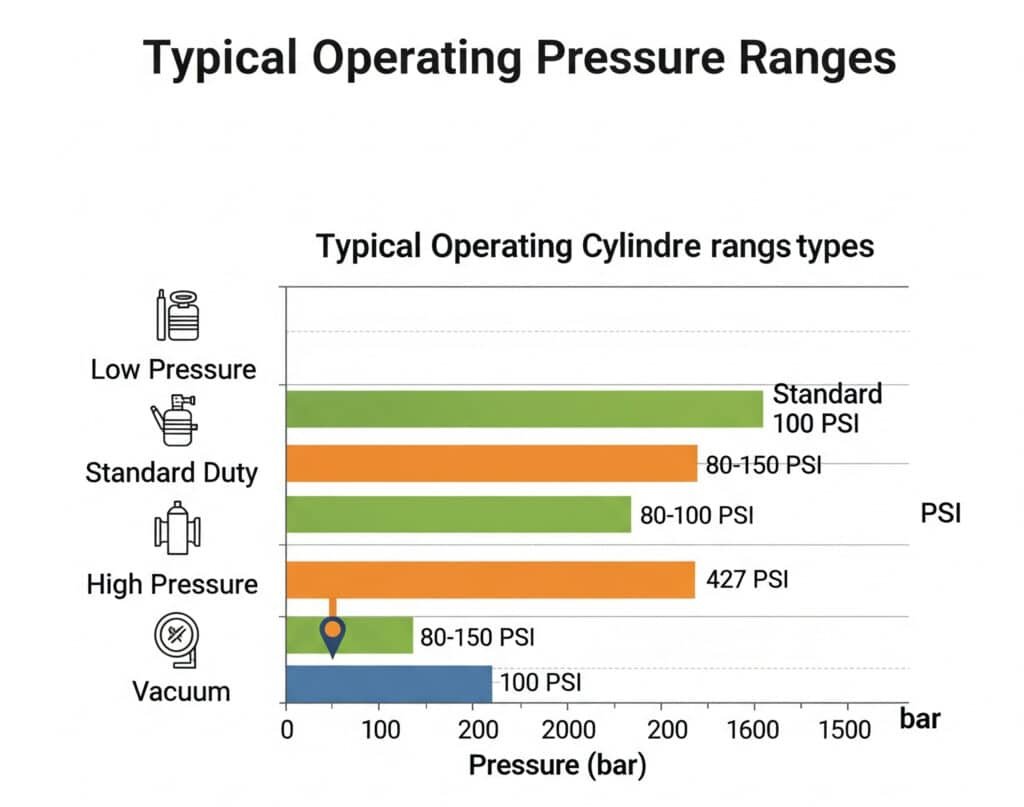

Воздушный цилиндр рабочие давления1 значительно варьируются в зависимости от требований приложения, конструкции цилиндра и технических характеристик. Понимание стандартных диапазонов помогает инженерам выбрать подходящее оборудование и оптимизировать производительность системы.

Стандартные пневмоцилиндры работают в диапазоне 80-150 PSI, при этом наиболее распространенным рабочим давлением является 100 PSI, что обеспечивает оптимальный баланс силы, скорости и срока службы компонентов для общепромышленных применений.

Стандартные промышленные диапазоны давления

Большинство промышленных пневматических систем работают в установленных диапазонах давления, которые сложились в результате десятилетий инженерного опыта и усилий по стандартизации.

Общие классификации давления:

| Диапазон давления | PSI | Бар | Типовые применения |

|---|---|---|---|

| Низкое давление | 30-60 | 2.1-4.1 | Легкая сборка, упаковка |

| Стандартное давление | 80-150 | 5.5-10.3 | Общее производство |

| Среднее давление | 150-250 | 10.3-17.2 | Применение в тяжелых условиях |

| Высокое давление | 250-500 | 17.2-34.5 | Специализированные промышленные |

Региональные стандарты давления

В разных регионах установлены различные стандарты давления, основанные на местной практике, правилах безопасности и наличии оборудования.

Глобальные стандарты давления:

- Северная Америка: 100 PSI (6,9 бар) наиболее распространенный вариант

- Европа: 6-8 бар (87-116 PSI) типичный диапазон

- Азия: 0,7 МПа (102 PSI) стандарт в Японии

- Международные стандарты ISO: 6 бар (87 PSI) рекомендуемый стандарт

Влияние размера цилиндра на выбор давления

Большие цилиндры могут создавать значительное усилие даже при низком давлении, в то время как для достижения необходимой мощности цилиндров меньшего размера может потребоваться более высокое давление.

Примеры выходной силы при различных давлениях:

Цилиндр диаметром 2 дюйма:

- При 80 PSI: усилие 251 фунт

- При 100 PSI: усилие 314 фунтов

- При 150 PSI: усилие 471 фунт

Цилиндр диаметром 4 дюйма:

- При 80 PSI: усилие 1 005 фунтов

- При 100 PSI: 1 256 фунтов силы

- При 150 PSI: усилие 1 885 фунтов

Соображения безопасности при выборе давления

Рабочее давление должно обеспечивать достаточный запас прочности, не допуская при этом чрезмерного давления, которое может привести к отказу компонентов или угрозе безопасности.

Большинство промышленных стандартов безопасности требуют:

- Доказательное давление: 1,5-кратное рабочее давление

- Давление разрыва: 4-кратное минимальное рабочее давление

- Коэффициент безопасности: 3:1 для критических применений

Как рассчитать оптимальное рабочее давление для вашего применения?

Для расчета оптимального рабочего давления необходимо проанализировать требования к нагрузке, характеристики цилиндра и ограничения системы. Правильные расчеты обеспечивают адекватную производительность при минимальном потреблении энергии и износе компонентов.

Оптимальное рабочее давление равно минимальному давлению, необходимому для преодоления силы нагрузки плюс запас прочности, обычно рассчитывается как: Необходимое давление = (сила нагрузки ÷ площадь цилиндра) × Коэффициент безопасности2.

Основные расчеты силы и давления

Фундаментальная взаимосвязь между давлением, площадью и силой определяет минимальные требования к рабочему давлению для любого применения.

Основная формула расчета:

Давление (PSI) = Сила (фунты) ÷ Площадь (квадратные дюймы)

Для цилиндров двойного действия:

- Силы расширения: P × π × (D/2)²

- Усилие втягивания: P × π × [(D/2)² - (d/2)²]

Где:

- P = давление (PSI)

- D = диаметр отверстия цилиндра (дюймы)

- d = диаметр стержня (дюймы)

Методология анализа нагрузки

Всесторонний анализ нагрузок учитывает все силы, действующие на цилиндр во время работы, включая статические нагрузки, динамические силы и трение.

Компоненты нагрузки:

| Тип нагрузки | Метод расчета | Типичные значения |

|---|---|---|

| Статическая нагрузка | Прямое измерение веса | Фактический вес груза |

| Сила трения | 10-20% нормальной силы | Нагрузка × коэффициент трения |

| Сила ускорения | F = ma | Масса × ускорение |

| Противодавление | Ограничение выхлопа | 5-15 PSI обычно |

Применение коэффициента безопасности

Коэффициенты безопасности учитывают изменения нагрузки, перепады давления и непредвиденные условия, которые могут повлиять на работу цилиндра.

Рекомендуемые коэффициенты безопасности:

- Общепромышленный: 1.25-1.5

- Критические приложения: 1.5-2.0

- Переменные нагрузки: 2.0-2.5

- Аварийные системы: 2.5-3.0

Учет динамических усилий

Движущиеся грузы создают дополнительные силы во время фаз ускорения и замедления, которые необходимо учитывать при расчете давления.

Формула динамической силы: F_динамическая = F_статическая + (Масса × Ускорение)

Для груза весом 500 фунтов, ускоряющегося со скоростью 10 футов/с²:

- Статическая сила: 500 фунтов

- Динамическая сила: 500 + (500 ÷ 32,2) × 10 = 655 фунтов

- Необходимое повышение давления: 31% над статическим расчетом

Какие факторы влияют на требования к давлению в воздушных баллонах?

На рабочее давление, необходимое для оптимальной работы пневмоцилиндра, влияет множество факторов. Понимание этих переменных помогает инженерам принимать обоснованные решения по проектированию и эксплуатации системы.

Ключевыми факторами являются характеристики нагрузки, размер цилиндра, рабочая скорость, условия окружающей среды, качество воздуха и требования к эффективности системы, которые в совокупности определяют оптимальное рабочее давление.

Характеристики нагрузки Воздействие

Тип груза, вес и требования к перемещению напрямую влияют на потребность в давлении. Различные характеристики нагрузки требуют различных стратегий оптимизации давления.

Анализ типа нагрузки:

- Постоянные нагрузки: Требования к постоянному давлению, легко рассчитать

- Переменные нагрузки: Требуется регулировка давления или увеличение размера

- Ударные нагрузки: Требуется более высокое давление для поглощения ударов

- Колеблющиеся нагрузки: Создайте проблемы усталости, требующие оптимизации давления

Экологические факторы

Рабочая среда существенно влияет на производительность цилиндра и требования к давлению благодаря температуре, влажности и воздействию загрязнений.

Воздействие на окружающую среду:

| Фактор | Влияние на давление | Метод компенсации |

|---|---|---|

| Высокая температура | Повышает давление воздуха | Снизить заданное давление 2% на 50°F |

| Низкая температура | Снижает давление воздуха | Увеличение заданного давления 2% на 50°F |

| Высокая влажность | Снижает эффективность | Улучшение очистки воздуха |

| Загрязнение | Увеличивает трение | Улучшенная фильтрация |

| Высота | Уменьшает плотность воздуха | Увеличение давления 3% на 1000 футов |

Требования к скорости

Рабочая скорость цилиндра влияет на требования к давлению благодаря динамике потока и силе ускорения.

Требуется более высокая скорость:

- Повышенное давление: Преодоление ограничений по расходу

- Клапаны большего размера: Уменьшить перепады давления

- Улучшенная очистка воздуха: Предотвращение накопления загрязнений

- Усиленная амортизация: Управление силами замедления

Недавно я работал с американским производителем Jennifer Park из Мичигана, которому требовалось ускорить время цикла. Увеличив рабочее давление с 80 до 120 PSI и перейдя на более крупные клапаны управления потоком, мы добились ускорения работы на 40% при сохранении плавности управления.

Влияние качества воздуха на давление

Качество сжатого воздуха напрямую влияет на эффективность работы цилиндров и требования к давлению. Плохое качество воздуха увеличивает трение и снижает производительность.

Стандарты качества воздуха:

- Влажность: -40°F точка росы3 максимальный

- Содержание масла: 1 мг/м³ максимум

- Размер частиц: 5 микрон максимум

- Давление Точка росы: На 10°C ниже минимальной температуры окружающей среды

Соображения по эффективности системы

Общая эффективность системы влияет на требования к давлению за счет энергопотребления и оптимизации производительности.

Факторы эффективности:

- Капли давления4: Минимизация за счет правильного подбора размера

- Утечка: Сокращение расходов за счет качественных компонентов

- Методы контроля: Оптимизируйте под требования приложения

- Очистка воздуха: Поддерживать стандарты качества

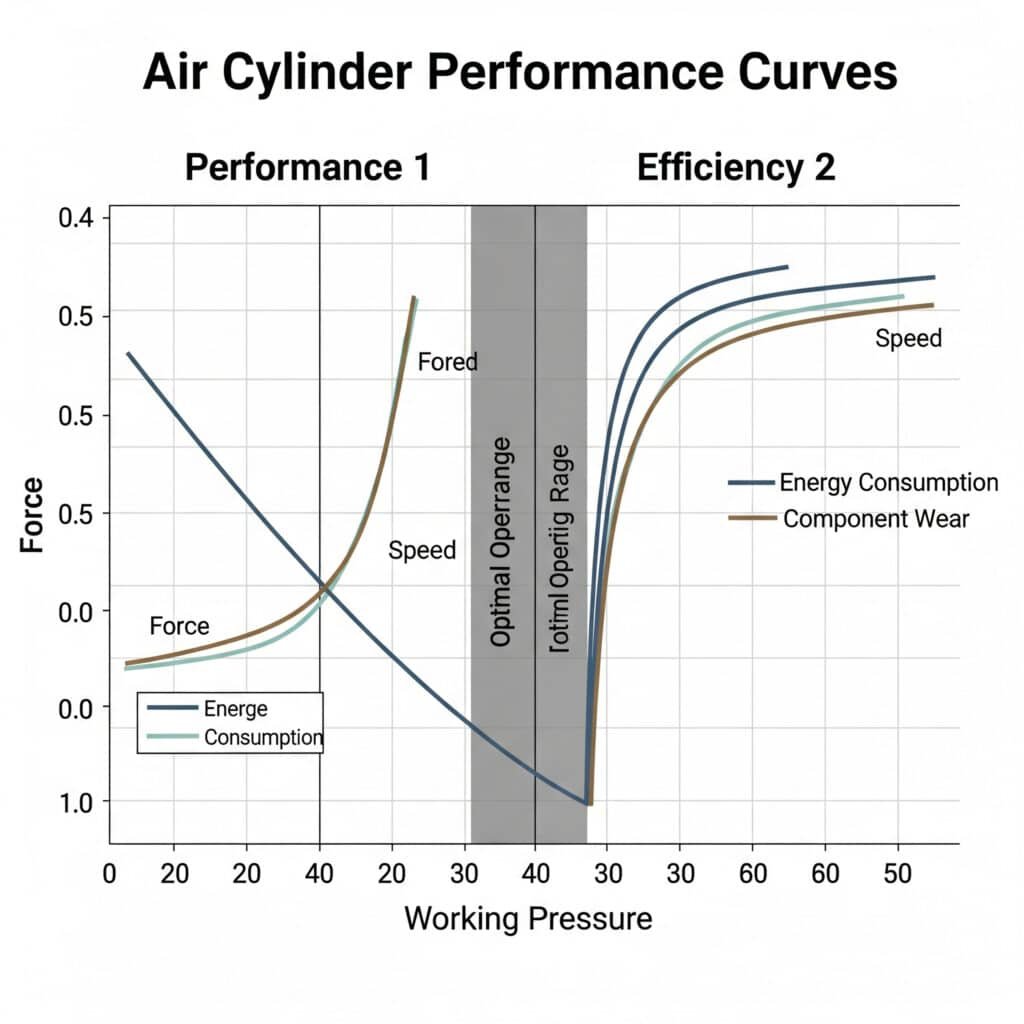

Как рабочее давление влияет на производительность и эффективность цилиндра?

Рабочее давление напрямую влияет на выходное усилие цилиндра, скорость, потребление энергии и долговечность компонентов. Понимание этих взаимосвязей помогает оптимизировать производительность системы и эксплуатационные расходы.

Повышение рабочего давления увеличивает выходное усилие и скорость, но также увеличивает потребление энергии, износ деталей и расход воздуха, что требует тщательного баланса между производительностью и эффективностью.

Зависимость между силой и выходом

Выходное усилие линейно увеличивается с ростом давления, что делает регулировку давления основным методом управления усилием в пневматических системах.

Примеры масштабирования силы:

Выходное усилие цилиндра диаметром 3 дюйма:

- 60 PSI: 424 фунта

- 80 PSI: 565 фунтов

- 100 PSI: 707 фунтов

- 120 PSI: 848 фунтов

- 150 PSI: 1 060 фунтов

Влияние скорости и времени отклика

Повышение давления обычно увеличивает скорость вращения цилиндра и улучшает время отклика, но зависимость не является линейной из-за ограничений по расходу и динамических эффектов.

Факторы оптимизации скорости:

- Уровень давления: Более высокое давление увеличивает ускорение

- Пропускная способность: Размеры клапанов и трубопроводов ограничивают максимальную скорость

- Характеристики нагрузки: Более тяжелые грузы требуют большего давления для обеспечения скорости

- Амортизация: Амортизация в конце хода влияет на общее время цикла

Анализ энергопотребления

Потребление энергии значительно увеличивается с ростом давления, поэтому оптимизация давления имеет решающее значение для контроля эксплуатационных расходов.

Энергетические отношения:

- Теоретическая власть: Пропорционально давлению × расход

- Нагрузка на компрессор: Увеличивается экспоненциально с ростом давления

- Выработка тепла: Повышенное давление создает больше тепла

- Потери в системе: Перепады давления становятся более значительными

Пример стоимости энергии:

Система, работающая 2000 часов в год:

- При 80 PSI: $1,200 годовых затрат на электроэнергию

- При 100 PSI: $1,650 годовых затрат на электроэнергию (+38%)

- При 120 PSI: $2,150 годовых затрат на электроэнергию (+79%)

Влияние срока службы компонентов

Рабочее давление существенно влияет на долговечность деталей за счет увеличения напряжения, скорости износа и усталостной нагрузки.

Компонент "Жизненные отношения":

| Компонент | Воздействие давления | Сокращение жизни |

|---|---|---|

| Уплотнения | Экспоненциальное увеличение износа | Срок службы 50% при давлении 150% |

| Клапаны | Повышенная нагрузка при езде на велосипеде | 30% уменьшение на 50 PSI |

| Фитинги | Повышенная концентрация напряжений | 25% редукция при максимальном давлении |

| Цилиндры | Увеличение усталостной нагрузки | 40% редукция при пробном давлении |

Какие существуют различные классификации давления для воздушных баллонов?

Пневматические баллоны делятся на различные категории по давлению в зависимости от их конструктивных возможностей и предполагаемого применения. Понимание этих классификаций помогает инженерам выбрать оборудование, соответствующее конкретным требованиям.

В зависимости от конструкции и степени безопасности пневматические баллоны делятся на низкого (30-60 PSI), стандартного (80-150 PSI), среднего (150-250 PSI) и высокого (250-500 PSI) давления.

Баллоны низкого давления (30-60 PSI)

Цилиндры низкого давления предназначены для работы в легких условиях, где требуется минимальное усилие. Они часто имеют облегченную конструкцию и упрощенные системы уплотнения.

Типичные области применения:

- Упаковочное оборудование: Легкое обращение с продуктами

- Сборочные операции: Позиционирование компонентов

- Конвейерные системы: Отвод и сортировка продукции

- Приборы: Привод и управление клапанами

- Медицинское оборудование: Системы позиционирования пациента

Характеристики дизайна:

- Более тонкая конструкция стенок

- Упрощенные конструкции уплотнений

- Легкие материалы (чаще всего алюминий)

- Более низкие коэффициенты безопасности

- Снижение стоимости компонентов

Баллоны стандартного давления (80-150 PSI)

Стандартные цилиндры давления представляют собой наиболее распространенные промышленные пневматические приводы, разработанные для общепроизводственных применений с проверенной надежностью.

Особенности конструкции:

- Толщина стенок: Рассчитан на рабочее давление 150 PSI

- Системы уплотнений: Многощелевые уплотнения для надежности

- Материалы: Стальная или алюминиевая конструкция

- Рейтинги безопасности: 4:1 минимальное давление разрыва

- Диапазон температур: от -20°F до +200°F обычно

Цилиндры среднего давления (150-250 PSI)

Цилиндры среднего давления предназначены для работы в сложных условиях, где требуется большая мощность при сохранении разумных эксплуатационных расходов и срока службы компонентов.

Улучшенные элементы дизайна:

- Усиленная конструкция: Более толстые стенки и прочные торцевые крышки

- Усовершенствованная герметизация: Уплотнительные компаунды высокого давления

- Прецизионное производство: Более жесткие допуски для обеспечения надежности

- Усовершенствованное крепление: Более прочные точки крепления

- Улучшенная амортизация: Лучший контроль в конце инсульта

Баллоны высокого давления (250-500 PSI)

Цилиндры высокого давления - это специализированные устройства для экстремальных применений, где требуется максимальное усилие, независимо от стоимости и сложности.

Специализированные функции:

| Компонент | Стандартный дизайн | Конструкция высокого давления |

|---|---|---|

| Толщина стенок | 0,125-0,250 дюйма | 0,375-0,500 дюйма |

| Торцевые колпачки | Алюминиевая резьба | Стальная конструкция с болтами |

| Уплотнения | Стандартный нитрил | Специализированные соединения |

| Род | Стандартная сталь | Закаленная/плакированная сталь |

| Монтаж | Стандартная скоба | Усиленная цапфа |

Как правильно установить и поддерживать рабочее давление в пневмоцилиндре?

Правильная настройка и поддержание давления обеспечивают оптимальную работу цилиндра, долговечность и безопасность. Неправильное управление давлением является основной причиной проблем с пневматической системой и преждевременного выхода из строя компонентов.

Настройка давления требует точного измерения, постепенной регулировки, испытания под нагрузкой и регулярного контроля, а техническое обслуживание включает в себя проверку давления, обслуживание регулятора и обнаружение утечек в системе.

Процедуры первоначальной установки давления

Установка рабочего давления требует систематического подхода, начиная с минимально необходимого давления и постепенно повышая его до оптимального уровня, контролируя при этом производительность.

Пошаговый процесс установки:

- Рассчитать минимальное давление: В зависимости от нагрузки и коэффициента безопасности

- Установка начального давления: Начните с 80% расчетного значения

- Тестовая эксплуатация: Убедитесь в адекватной производительности

- Регулировка по возрастанию: Увеличение с шагом 10 PSI

- Мониторинг производительности: Проверьте скорость, силу и плавность хода

- Настройки документа: Запишите конечное давление и дату

Оборудование для регулирования давления

Для правильного регулирования давления требуются качественные компоненты, подобранные в соответствии с требованиями к расходу и диапазону давления в системе.

Основные компоненты регулирования:

- Регулятор давления: Поддерживает постоянное выходное давление

- Манометр: Точно контролирует давление в системе

- Перепускной клапан: Предотвращает избыточное давление

- Фильтр: Удаляет загрязнения, которые влияют на регулирование

- Лубрикатор: Обеспечивает смазку уплотнений (при необходимости)

Процедуры мониторинга и корректировки

Регулярный контроль предотвращает смещение давления и выявляет проблемы в системе до того, как они приведут к сбоям или нарушению безопасности.

График мониторинга:

- Ежедневно: Визуальный контроль манометра во время работы

- Еженедельник: Проверка настройки давления под нагрузкой

- Ежемесячно: Регулировка и проверка калибровки регулятора

- Ежеквартально: Полное исследование давления в системе

- Ежегодно: Калибровка манометра и капитальный ремонт регулятора

Общие проблемы с давлением и их решения

Понимание распространенных проблем, связанных с давлением, помогает обслуживающему персоналу быстро выявлять и устранять неполадки.

Частые проблемы:

| Проблема | Симптомы | Типичные причины | Решения |

|---|---|---|---|

| Перепад давления | Медленная работа | Неразмерные компоненты | Модернизация регуляторов/линий |

| Скачки давления | Неправильная работа | Плохое регулирование | Обслуживание/замена регулятора |

| Непостоянное давление | Переменная производительность | Изношенный регулятор | Восстановить или заменить |

| Чрезмерное давление | Быстрая скорость износа | Неправильная настройка | Сокращение и оптимизация |

Обнаружение и устранение утечек

Утечки под давлением расходуют энергию и снижают производительность системы. Регулярное обнаружение и устранение утечек позволяет поддерживать эффективность системы и снижать эксплуатационные расходы.

Методы обнаружения утечек:

- Мыльный раствор: Традиционный метод обнаружения пузырьков

- Ультразвуковое обнаружение5: Электронное оборудование для обнаружения утечек

- Испытание на разложение под давлением: Количественное измерение утечек

- Мониторинг потока: Непрерывный мониторинг системы

Стратегии оптимизации давления

Оптимизация рабочего давления позволяет сбалансировать требования к производительности, энергоэффективности и долговечности компонентов.

Оптимизационные подходы:

- Анализ нагрузки: Правильно подобранное давление в соответствии с фактическими требованиями

- Системный аудит: Выявление потерь и неэффективных расходов, связанных с давлением

- Обновление компонентов: Повышение эффективности с помощью более совершенных компонентов

- Усиление контроля: Используйте контроль давления для оптимизации

- Системы мониторинга: Внедряйте непрерывную оптимизацию

Недавно я помог канадскому производителю по имени Дэвид Чен в Торонто оптимизировать давление в пневматической системе. Благодаря систематическому контролю и оптимизации давления мы сократили потребление энергии на 30%, повысили надежность системы и снизили затраты на обслуживание.

Заключение

Рабочее давление в пневмоцилиндрах обычно составляет 80-150 PSI для стандартных применений, а оптимальное давление определяется требованиями нагрузки, коэффициентами безопасности и соображениями эффективности, которые позволяют сбалансировать производительность с эксплуатационными расходами и долговечностью компонентов.

Вопросы и ответы о рабочем давлении пневмоцилиндра

Каково стандартное рабочее давление для воздушных баллонов?

Стандартные пневмоцилиндры обычно работают при давлении 80-150 PSI, при этом наиболее распространенным рабочим давлением является 100 PSI, что обеспечивает оптимальный баланс между мощностью, эффективностью и сроком службы компонентов.

Как рассчитать необходимое рабочее давление для воздушного баллона?

Рассчитайте необходимое давление, разделив общую силу нагрузки на эффективную площадь цилиндра, затем умножьте на коэффициент безопасности 1,25-2,0 в зависимости от критичности применения.

Можете ли вы использовать воздушные баллоны под большим давлением для увеличения силы?

Да, но повышенное давление увеличивает расход энергии, сокращает срок службы компонентов и может превысить номинальные характеристики цилиндра. Часто лучше использовать цилиндр большего размера при стандартном давлении.

Что произойдет, если давление в пневмоцилиндре будет слишком низким?

Низкое давление приводит к недостаточной отдаче усилия, медленной работе, неполным ходам и возможному срыву под нагрузкой, что ведет к снижению производительности и надежности системы.

Как часто следует проверять давление в пневмоцилиндре?

Давление следует проверять ежедневно во время работы, еженедельно при нагрузке и ежемесячно калибровать для обеспечения стабильной работы и раннего обнаружения проблем.

Каково максимальное безопасное рабочее давление для стандартных воздушных баллонов?

Большинство стандартных промышленных воздушных баллонов рассчитаны на максимальное рабочее давление 150-250 PSI, при этом давление прочности в 1,5 раза превышает рабочее давление, а давление разрыва в 4 раза превышает рабочее давление.

-

Даются четкие определения и сравнения критических значений давления, объясняется, что рабочее давление - это нормальное рабочее давление, расчетное давление включает в себя запас прочности, а давление разрыва - это точка катастрофического разрушения. ↩

-

Объясняет коэффициент безопасности (FoS), фундаментальную концепцию инженерного проектирования, которая показывает, насколько система прочнее, чем она должна быть для предполагаемой нагрузки, с учетом неопределенности и непредвиденных условий. ↩

-

Подробно описываются причины падения давления в пневматических системах, включая трение в трубах и потери в фитингах, клапанах и фильтрах, а также объясняется, как это снижает доступную энергию в точке использования. ↩

-

Описывает точку росы под давлением (PDP), температуру, при которой водяной пар в сжатом воздухе при определенном давлении конденсируется в жидкую воду, критический параметр для качества сжатого воздуха и предотвращения повреждений, связанных с влажностью. ↩

-

Объясняется принцип ультразвукового обнаружения утечек, при котором специализированные датчики улавливают высокочастотный звук (ультразвук), издаваемый турбулентным потоком газа при утечке под давлением, что позволяет быстро и точно определить местоположение даже в шумной обстановке. ↩