Každý manažér závodu, s ktorým som pracoval, sa stretáva s rovnakým problémom: nepredvídateľné náklady na údržbu, ktoré narúšajú rozpočty a výrobné plány. Úzkosť z toho, že neviete, kedy kritické komponenty zlyhajú, vedie buď k zbytočnej nadmernej údržbe, alebo k nákladným havarijným opravám. Existuje lepší prístup, ktorý túto neistotu premení na predvídateľné výdavky.

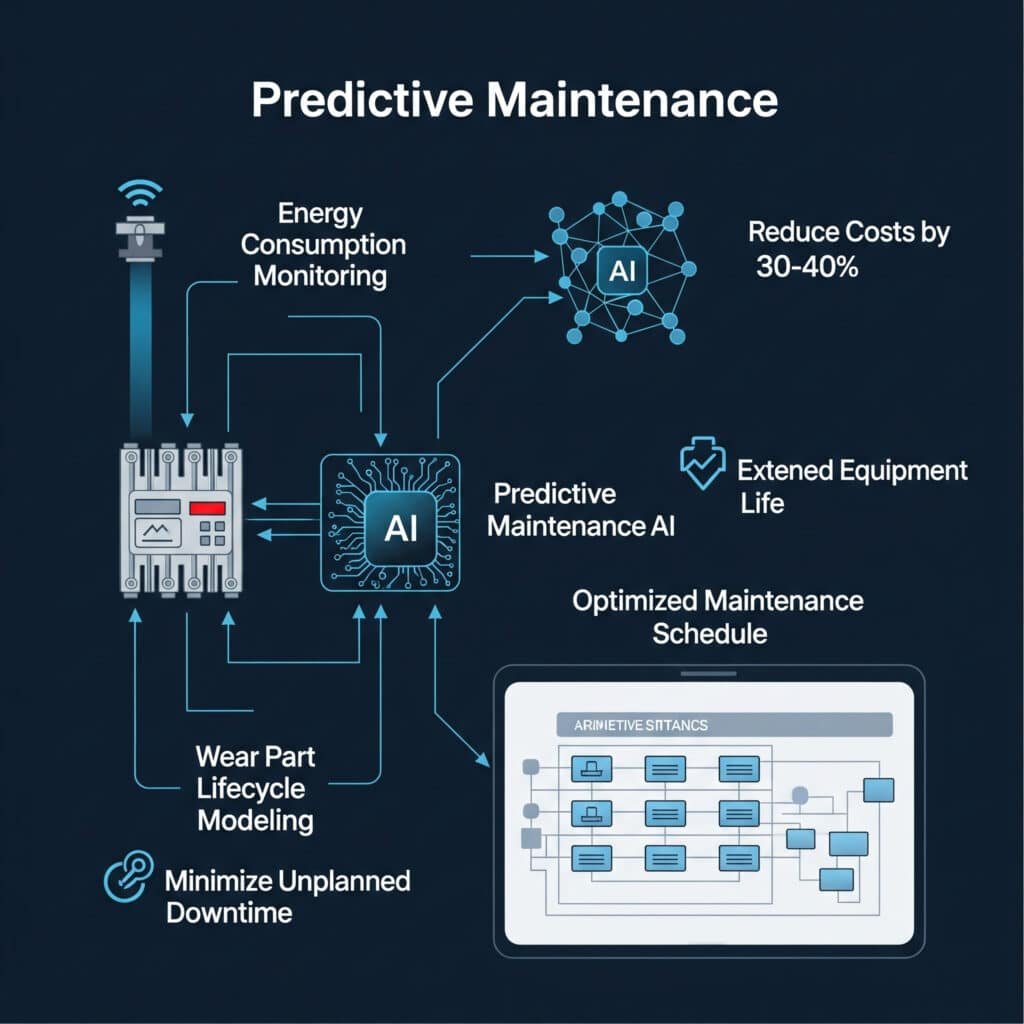

Prediktívna údržba1 pre pneumatické systémy kombinuje modelovanie životného cyklu opotrebovaných dielov, monitorovanie spotreby energie a plánovanie preventívnej údržby s cieľom znížiť celkové náklady na údržbu o 30-40% a zároveň predĺžiť životnosť zariadenia a minimalizovať neplánované prestoje.

V minulom štvrťroku som navštívil výrobný závod vo Wisconsine, kde mi vedúci údržby ukázal ich "stenu hanby" - zbierku nefunkčných valcov bez tyčí, ktoré spôsobili zastavenie výroby. Po zavedení nášho prístupu k prediktívnej údržbe nepridali k tejto stene za viac ako 8 mesiacov ani jednu fľašu. Ukážem vám, ako sme to dokázali.

Obsah

- Model predpovede výmeny opotrebovaných dielov

- Sprievodca výberom systému monitorovania energie

- Porovnanie nákladov na preventívnu údržbu

- Záver

- Často kladené otázky o analýze nákladov na údržbu

Ako môžete presne predpovedať, kedy dôjde k poruche bezprúdových valcov?

Predpovedanie zlyhania opotrebovaných dielov je tradične viac umením ako vedou, pričom väčšina plánov údržby vychádza z odporúčaní výrobcu, ktoré len zriedka zohľadňujú vaše špecifické prevádzkové podmienky.

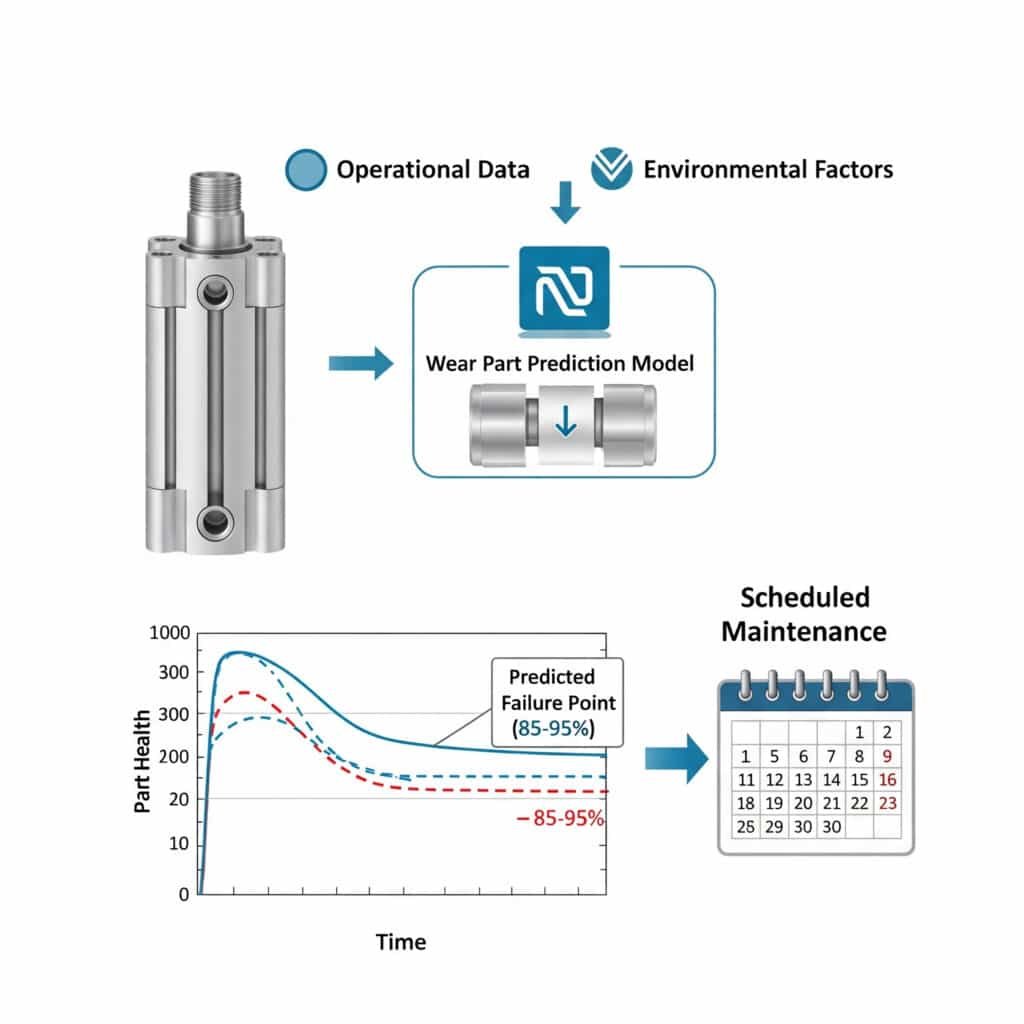

Modely predpovedania opotrebovania dielov2 využívajú prevádzkové údaje, faktory prostredia a algoritmy špecifické pre jednotlivé komponenty na predpovedanie bodov poruchy s presnosťou 85-95%, čo umožňuje plánovať údržbu počas plánovaných odstávok, a nie v núdzových situáciách.

Kľúčové premenné pri predpovedaní životného cyklu opotrebovaných dielov

Po analýze tisícov zlyhaní komponentov v rôznych odvetviach som identifikoval tieto kritické faktory, ktoré určujú životnosť opotrebovaných dielov:

Faktory prevádzkového prostredia

| Faktor | Úroveň vplyvu | Vplyv na dĺžku života |

|---|---|---|

| Teplota | Vysoká | ±15% na odchýlku 10 °C |

| Vlhkosť | Stredné | -5% na 10% nad optimálnou hodnotou |

| Kontaminanty | Veľmi vysoká | Až do -70% v znečistenom prostredí |

| Frekvencia cyklovania | Vysoká | Lineárny vzťah s opotrebovaním |

Úvahy špecifické pre jednotlivé komponenty

Pre bezprúdová pneumatika Konkrétne pri valcoch majú tieto faktory najväčší vplyv na životnosť opotrebovaných dielov:

- Kompatibilita materiálu tesnenia

- Konzistencia mazania

- Podmienky bočného zaťaženia

- Percento využitia mozgovej príhody

Tvorba modelu predikcie

Odporúčam trojfázový prístup k vývoju vášho modelu predpovede opotrebenia súčiastok:

Fáza 1: Zber údajov

Začnite zdokumentovaním súčasných modelov výmeny a prevádzkových podmienok. Pre jedného klienta z automobilového priemyslu v Michigane sme nainštalovali jednoduché počítadlá cyklov na ich valce bez tyčí a sledovali sme okolité podmienky len 30 dní. Tieto základné údaje odhalili, že ich plán údržby nebol v súlade so skutočnými vzormi opotrebovania v priemere o 42%.

Fáza 2: Rozpoznávanie vzorov

Hľadajte korelácie medzi prevádzkovými podmienkami a mierou porúch. Naša analýza údajov zvyčajne odhalí, že:

- Valce pracujúce pri menovitom tlaku >80% zlyhávajú 2,3x rýchlejšie

- Kolísanie teploty >15 °C urýchľuje opotrebovanie tesnenia 37%

- Nedôsledné mazanie znižuje životnosť ložiska až o 60%

Fáza 3: Implementácia modelu

Implementujte prediktívny model, ktorý zohľadňuje vaše špecifické podmienky. Môže to byť od jednoduchej tabuľky až po pokročilé monitorovacie systémy.

Prípadová štúdia: Závod na spracovanie potravín

Potravinársky závod v Pensylvánii vymieňal beztlakové tesnenia valcov každé 3 mesiace na základe odporúčania výrobcu. Po implementácii nášho modelu predikcie zistili, že niektoré jednotky môžu bezpečne fungovať 5 mesiacov, zatiaľ čo iné v drsnejších podmienkach potrebujú výmenu po 2,5 mesiacoch. Tento cielený prístup znížil ich celkové náklady na náhradné diely o 23% a zároveň znížil neplánované prestoje o 47%.

Ktorý systém monitorovania energie vám poskytne najviac použiteľných údajov?

Spotreba energie často predstavuje 70-80% nákladov na životnosť pneumatického systému, ale väčšina programov údržby sa zameriava výlučne na výmenu komponentov a ignoruje tento hlavný faktor nákladov.

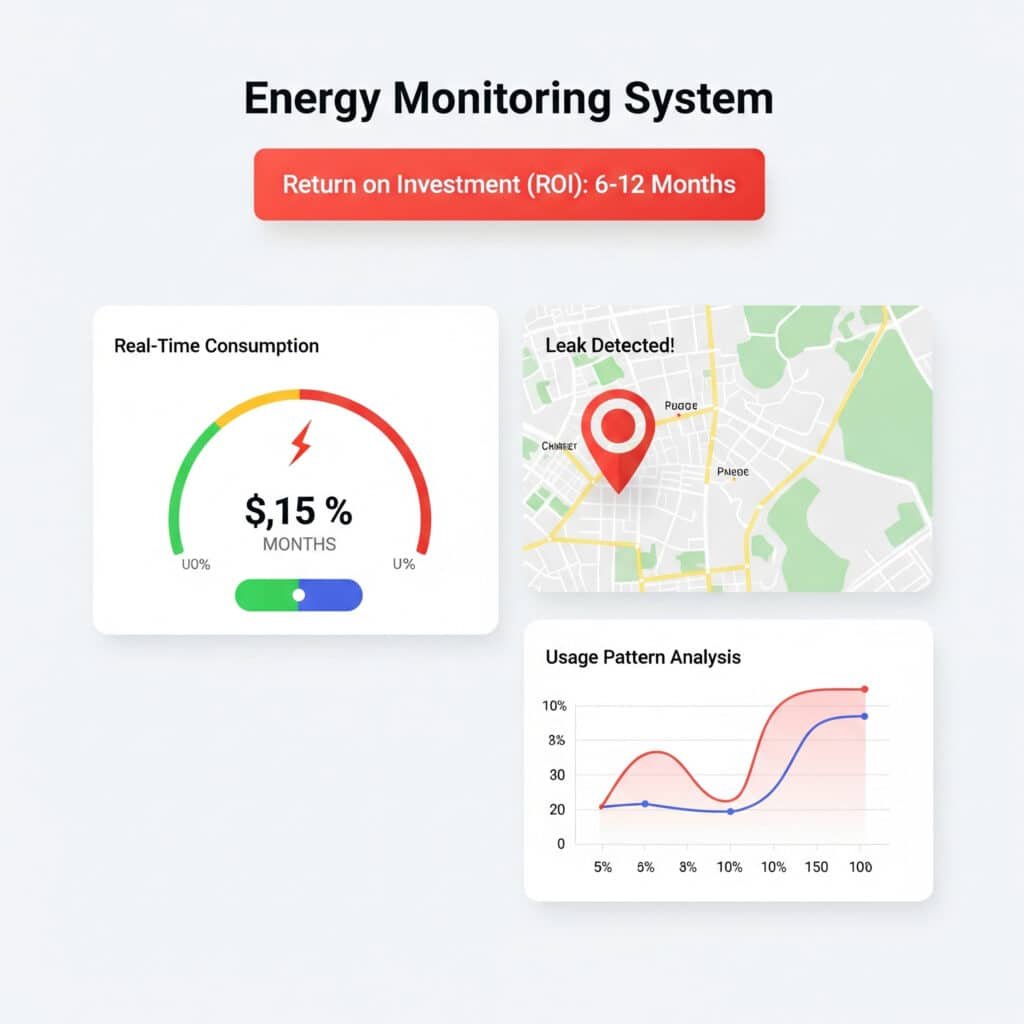

Ideálny systém monitorovania spotreby energie poskytuje údaje o spotrebe v reálnom čase, možnosti detekcie únikov a analýzu spôsobu používania, ktorá identifikuje neefektívnosť. Systémy s týmito funkciami zvyčajne prinášajú návratnosť investícií do 6 až 12 mesiacov vďaka nižším nákladom na energiu a včasnému odhaleniu problémov.

Kritériá výberu monitorovacieho systému

Keď pomáham klientom pri výbere systémov monitorovania energie, hodnotím možnosti na základe týchto kritických požiadaviek:

| Funkcia | Význam | Benefit |

|---|---|---|

| Monitorovanie v reálnom čase | Základné | Okamžitá identifikácia problému |

| Analýza historických údajov | Vysoká | Rozpoznávanie vzorov a trendov |

| Schopnosť integrácie | Stredné | Pripojenie k existujúcim systémom |

| Funkcia upozornenia | Vysoká | Proaktívne oznamovanie problémov |

| Vizualizačné nástroje | Stredné | Jednoduchšia interpretácia zo strany zamestnancov |

Typy monitorovacích systémov

Na základe zložitosti vášho systému a rozpočtu zvážte tieto tri hlavné kategórie:

Základné monitorovacie systémy

- Náklady: $500-2 000

- Vlastnosti: Prietokomery, snímače tlaku, základné zaznamenávanie údajov

- Najlepšie pre: Malé systémy, obmedzené rozpočty

- Obmedzenia: Vyžaduje sa manuálna analýza údajov

Medzisystémy monitorovania

- Náklady: $2,000-8,000

- Vlastnosti: Sieťové senzory, automatizované hlásenia, základná analytika

- Najlepšie pre: Stredne veľké prevádzky s viacerými pneumatickými systémami

- Obmedzenia: Obmedzené predikčné schopnosti

Pokročilé monitorovacie systémy

- Náklady: $8,000-25,000

- Vlastnosti: Analýza na báze umelej inteligencie3, upozornenia na prediktívnu údržbu, komplexná integrácia

- Najlepšie pre: Veľké prevádzky, kde sú prestoje veľmi nákladné

- Obmedzenia: Vyžaduje technické znalosti na maximalizáciu hodnoty

Stratégia implementácie

Väčšine klientov odporúčam tento postupný prístup:

- Základné hodnotenie: Inštalácia dočasného monitorovania kritických systémov s cieľom zistiť vzorce spotreby

- Identifikácia horúcich bodov: Cieľové trvalé monitorovanie 20% systémov, ktoré spotrebujú 80% energie

- Postupné rozširovanie: Rozšírenie monitorovania na ďalšie systémy, keď sa preukáže návratnosť investícií

Metriky úspešnosti monitorovania energie

Pri hodnotení výkonnosti systému sa zamerajte na tieto kľúčové ukazovatele:

- Miera detekcie úniku (cieľ: identifikácia 90%+ únikov >1 CFM)

- Zníženie spotreby energie (typicky: 15-30% v prvom roku)

- Čas detekcie anomálie (cieľ: <24 hodín od výskytu)

- Korelácia s objemom výroby (umožňuje výpočet nákladov na jednotku energie)

Je preventívna údržba skutočne lacnejšia ako reaktívna údržba?

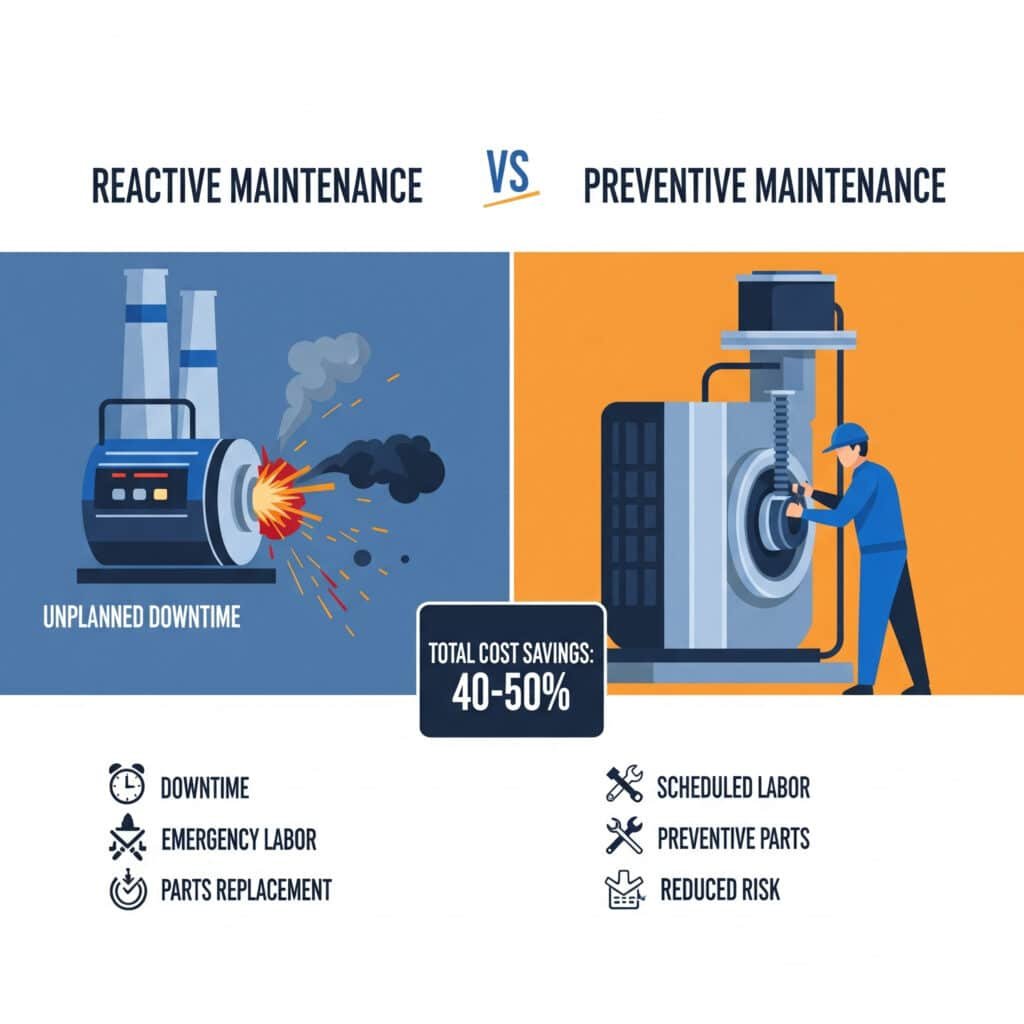

Diskusia medzi preventívnymi a reaktívnymi prístupmi k údržbe sa často zameriava skôr na okamžité náklady než na celkový finančný dosah. Tento úzky pohľad vedie mnohé prevádzky k nákladným dlhodobým chybám.

Preventívna údržba stojí zvyčajne 25-35% menej ako reaktívna údržba, ak sa zohľadnia všetky faktory vrátane nákladov na náhradné diely, prácu, straty z prestojov a životnosť zariadenia. Konkrétne v prípade pneumatických systémov môžu úspory dosiahnuť 40-50% vzhľadom na kaskádovitý charakter porúch komponentov.

Komplexné porovnanie nákladov

Táto analýza porovnáva skutočné náklady na rôzne prístupy k údržbe pre typickú výrobnú linku s 24 bezprúdovými pneumatickými valcami:

| Faktor nákladov | Reaktívny prístup | Preventívny prístup | Prediktívny prístup |

|---|---|---|---|

| Náklady na náhradné diely (ročne) | $12,400 | $9,800 | $7,200 |

| Počet hodín práce (ročne) | 342 | 286 | 198 |

| Prestoje (ročne) | 78 | 32 | 14 |

| Hodnota výrobnej straty | $156,000 | $64,000 | $28,000 |

| Životnosť zariadenia | 5,2 roka | 7,8 roka | 9,3 roka |

| Celkové náklady za 5 rokov | $923,000 | $408,000 | $215,000 |

Skryté náklady na reaktívnu údržbu

Pri výpočte skutočných nákladov na reaktívnu údržbu neprehliadnite tieto často opomínané faktory:

Priame skryté náklady

- Pohotovostné prepravné prémie (zvyčajne 20-50% nad štandardné náklady na diely)

- Sadzby za prácu nadčas (v priemere 1,5-násobok štandardných sadzieb)

- Zrýchlená výroba s cieľom dobehnúť zlyhania

Nepriame skryté náklady

- Problémy s kvalitou z urýchlených opráv (priemerný nárast počtu chýb o 2-5%)

- Vplyv zmeškaných dodávok na spokojnosť zákazníkov

- Stres a fluktuácia zamestnancov v dôsledku kultúry krízového riadenia

Rámec implementácie preventívnej údržby

Klientom, ktorí prechádzajú na preventívnu údržbu, odporúčam tento prístup k implementácii:

Fáza 1: Identifikácia kritického systému

Začnite so systémami, ktoré majú najvyššie náklady na prestoje alebo frekvenciu porúch. U klienta z Texasu, ktorý sa zaoberal balením, sme zistili, že pneumatický systém jeho linky na balenie obalov spôsobil 43% celkových prestojov napriek tomu, že celková hodnota zariadenia predstavovala len 12%.

Fáza 2: Tvorba harmonogramu údržby

Vytváranie optimalizovaných plánov údržby na základe:

- Odporúčania výrobcu (len východiskový bod)

- Údaje o historických zlyhaniach (váš najcennejší zdroj)

- Faktory prevádzkového prostredia

- Obmedzenia výrobného plánu

Fáza 3: Prideľovanie zdrojov

Určenie optimálneho počtu zamestnancov a zásob dielov na základe:

- Trvanie a zložitosť úloh údržby

- Požadované úrovne zručností

- Čas dodania dielov a požiadavky na skladovanie

Meranie úspešnosti preventívnej údržby

Sledovaním týchto kľúčových ukazovateľov výkonnosti overíte svoj program preventívnej údržby:

- Stredný čas medzi poruchami (MTBF)4 - cieľ: zvýšenie o >40%

- Náklady na údržbu ako % hodnoty majetku - cieľ: <5% ročne

- Pomer plánovanej a neplánovanej údržby - cieľ: >85% plánovaná

- Celková efektívnosť zariadenia (OEE)5 - cieľ: zvýšenie o >15%

Záver

Zavedenie komplexného prístupu k analýze nákladov na údržbu prostredníctvom modelovania predpovede opotrebenia dielov, monitorovania energie a stratégií preventívnej údržby môže zmeniť spoľahlivosť pneumatického systému a zároveň výrazne znížiť celkové náklady. Prístup založený na údajoch eliminuje dohady a vytvára predvídateľné rozpočty na údržbu.

Často kladené otázky o analýze nákladov na údržbu

Aký je priemerný časový rámec návratnosti investícií do zavedenia prediktívnej údržby?

Typický časový rámec návratnosti investície do prediktívnej údržby je 6 až 18 mesiacov, pričom pneumatické systémy často vykazujú rýchlejšiu návratnosť vzhľadom na ich vysokú spotrebu energie a kritickú úlohu vo výrobných procesoch.

Ako vypočítate skutočné náklady na prestoje na účely plánovania údržby?

Vypočítajte skutočné náklady na prestoje sčítaním priamych výrobných strát (hodinová hodnota výroby × hodiny výpadku), mzdových nákladov (hodiny opravy × sadzba práce), nákladov na náhradné diely a nepriamych nákladov, ako sú zmeškané dodávky, problémy s kvalitou a nadčasy na dobehnutie.

Ktoré opotrebovávané časti bezprúdových pneumatických valcov zvyčajne zlyhajú ako prvé?

V bezprúdových pneumatických valcoch zvyčajne najprv zlyhávajú tesnenia a ložiská, pričom najčastejším miestom porúch sú tesnenia (predstavujú približne 60% porúch) z dôvodu ich neustáleho trenia a vystavenia nečistotám.

Ako často by sa mali systémy monitorovania energie kalibrovať?

Systémy monitorovania energie by sa mali kalibrovať aspoň raz ročne, pričom kritické systémy si vyžadujú polročnú kalibráciu. Systémy vystavené náročným podmienkam alebo merajúce veľmi premenlivé zaťaženie môžu vyžadovať štvrťročnú kalibráciu.

Aké percento rozpočtu na údržbu by sa malo vyčleniť na preventívne a aké na reaktívne činnosti?

V dobre optimalizovanom programe údržby by malo byť približne 70-80% rozpočtu vyčlenených na preventívne činnosti, 15-20% na prediktívne technológie a len 5-10% by malo byť rezervovaných na skutočne nepredvídateľnú reaktívnu údržbu.

Ako ovplyvňuje kvalita vzduchu náklady na údržbu pneumatických systémov?

Kvalita vzduchu výrazne ovplyvňuje náklady na údržbu, pričom štúdie ukazujú, že každé trojbodové zlepšenie klasifikácie kvality vzduchu podľa normy ISO (napr. z triedy 4 podľa normy ISO 8573-1 na triedu 1) znižuje frekvenciu výmeny opotrebovaných dielov o 30-45% a predlžuje celkovú životnosť systému o 15-25%.

-

Poskytuje podrobné vysvetlenie prediktívnej údržby (PdM), proaktívnej stratégie, ktorá využíva nástroje a techniky analýzy údajov na zisťovanie anomálií v prevádzke a možných chýb v procesoch a zariadeniach, aby sa mohli odstrániť skôr, než vyústia do poruchy. ↩

-

Opisuje "vaňovú krivku", klasický model inžinierstva spoľahlivosti, ktorý predstavuje mieru poruchovosti výrobku počas jeho životnosti, pozostávajúcu z troch fáz: detská úmrtnosť, normálna životnosť a opotrebenie. Ide o kľúčový koncept v modelovaní životného cyklu. ↩

-

Ponúka prehľad o tom, ako sa umelá inteligencia (AI) uplatňuje vo výrobe pri úlohách, ako je prediktívna údržba, kontrola kvality, optimalizácia dodávateľského reťazca a plánovanie výroby, často ako súčasť iniciatív Industry 4.0. ↩

-

Poskytuje jasnú definíciu strednej doby medzi poruchami (MTBF), kľúčového ukazovateľa výkonnosti, ktorý meria priemerný čas, ktorý uplynie medzi vlastnými poruchami opraviteľného prostriedku počas bežnej prevádzky systému, čo naznačuje jeho spoľahlivosť. ↩

-

Vysvetľuje celkovú efektívnosť zariadenia (OEE), štandardnú metriku na meranie produktivity výroby, ktorá sa vypočíta vynásobením troch faktorov: Dostupnosť, výkon a kvalita. ↩