Sledujete, ako vám stúpajú účty za energiu, zatiaľ čo vaše pneumatické systémy sú nevýkonné? Nie ste sami. Počas mojej viac ako 15-ročnej práce s priemyselnou pneumatikou som videl, ako spoločnosti strácajú tisíce dolárov na neefektívnych systémoch. Problém často spočíva v základnom nepochopení výpočtov pneumatického výkonu.

Výpočet pneumatického výkonu je systematický proces určovania spotreby energie, vytvárania sily a účinnosti v systémoch poháňaných vzduchom. Správne modelovanie zahŕňa vstupný výkon (energiu kompresora), straty pri prenose a výstupný výkon (skutočne vykonanú prácu), čo umožňuje inžinierom identifikovať neefektívnosť a optimalizovať výkon systému.

V minulom roku som navštívil výrobný závod v Pensylvánii, kde sa vyskytovali časté poruchy ich systémov valcov bez tyčí. Ich tím údržby bol zmätený nekonzistentným výkonom. Po použití správnych výpočtov pneumatického výkonu sme zistili, že pracujú s účinnosťou len 37%! Dovoľte mi, aby som vám ukázal, ako sa vyhnúť podobným nástrahám vo vašej prevádzke.

Obsah

- Teoretický výkon: Aké rovnice vedú k presným pneumatickým výpočtom?

- Rozdelenie straty účinnosti: Kam vlastne putuje vaša pneumatická energia?

- Potenciál rekuperácie energie: Koľko energie môžete získať z vášho systému?

- Záver

- Často kladené otázky o výpočtoch pneumatického výkonu

Teoretický výkon: Aké rovnice vedú k presným pneumatickým výpočtom?

Základom pre všetky optimalizačné snahy je pochopenie teoretického maximálneho výkonu, ktorý môže váš pneumatický systém dodať. Tieto rovnice predstavujú referenčnú hodnotu, na základe ktorej sa meria skutočný výkon.

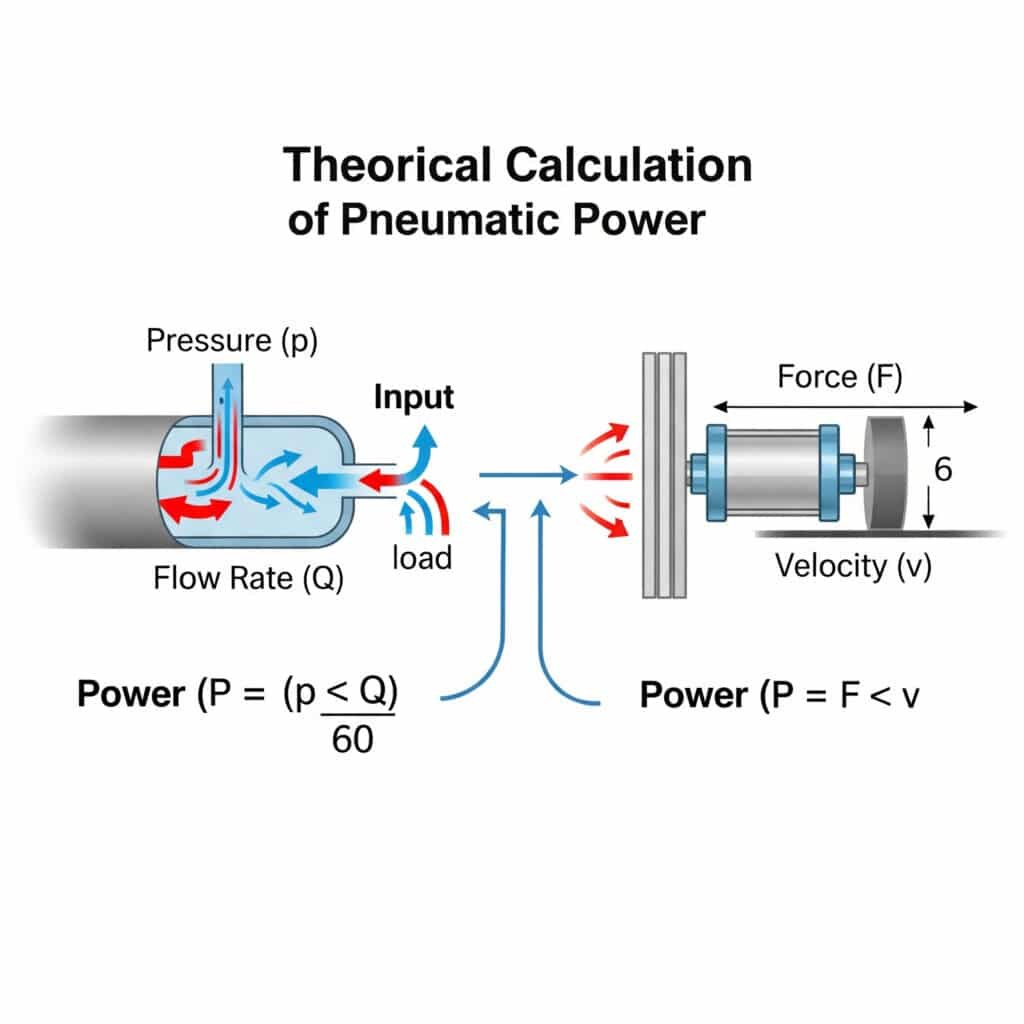

Teoretický výkon pneumatického systému možno vypočítať pomocou rovnice P = (p × Q)/60, kde P je výkon v kilowattoch, p je tlak v baroch a Q je prietok v m³/min. V prípade lineárnych pohonov, ako sú bezprúdové valce, sa výkon rovná sile vynásobenej rýchlosťou (P = F × v), kde sila je tlak vynásobený efektívnou plochou.

Spomínam si na konzultácie pre výrobcu zariadení na spracovanie potravín v Ohiu, ktorý nevedel pochopiť, prečo jeho pneumatické systémy vyžadujú také veľké kompresory. Keď sme použili rovnice teoretického výkonu, zistili sme, že ich systém si vyžaduje dvojnásobný výkon, než pôvodne vypočítali. Toto jednoduché matematické nedopatrenie ich stálo tisíce eur v dôsledku prevádzkovej neefektívnosti.

Základné rovnice pneumatického výkonu

Rozdeľme základné rovnice pre rôzne komponenty:

Pre kompresory

Príkon potrebný pre kompresor možno vypočítať ako:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Kde:

- P₁ = príkon (kW)

- Q = prietok vzduchu (m³/min)

- p₁ = vstupný tlak (bar absolútny)

- p₂ = výstupný tlak (absolútny tlak bar)

- η = účinnosť kompresora

- ln = Prirodzený logaritmus1

Pre lineárne pohony (vrátane valcov bez tyčí)

Výstupný výkon lineárneho pohonu je:

P₂ = F × v

Kde:

- P₂ = výstupný výkon (W)

- F = sila (N) = p × A

- v = rýchlosť (m/s)

- p = prevádzkový tlak (Pa)

- A = efektívna plocha (m²)

Faktory ovplyvňujúce teoretické výpočty

| Faktor | Vplyv na teoretickú silu | Metóda úpravy |

|---|---|---|

| Teplota | 1% zmena na 3 °C | Vynásobte (T₁/T₀) |

| Nadmorská výška | ~1% na 100 m nad morom | Nastavenie na atmosférický tlak |

| Vlhkosť | Až 3% pri vysokej vlhkosti | Použitie korekcie tlaku pár |

| Zloženie plynu | Rôzne v závislosti od kontaminantov | Použitie špecifických konštánt plynu |

| Čas cyklu | Ovplyvňuje priemerný výkon | Výpočet faktora pracovného cyklu |

Úvahy o rozšírenom modelovaní napájania

Okrem základných rovníc je potrebné hlbšie analyzovať niekoľko faktorov:

Izotermické vs. adiabatické procesy

Skutočné pneumatické systémy pracujú niekde medzi tým:

- Izotermický proces2: Teplota zostáva konštantná (pomalšie procesy)

- Adiabatický proces: Žiadny prenos tepla (rýchle procesy)

Pri väčšine priemyselných aplikácií s bezprúdovými valcami je proces počas prevádzky bližšie k adiabatickosti, čo si vyžaduje použitie adiabatickej rovnice:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Kde κ je pomer tepelnej kapacity (približne 1,4 pre vzduch).

Modelovanie dynamickej odozvy

Pri vysokorýchlostných aplikáciách je dynamická odozva kritická:

- Fáza zrýchlenia: Vyššie požiadavky na výkon pri zmenách rýchlosti

- Fáza ustáleného stavu: Konzistentný výkon na základe štandardných rovníc

- Fáza spomaľovania: Potenciál na zhodnocovanie energie

Príklad praktickej aplikácie

Pre dvojčinný valec bez tyče s:

- Priemer otvoru: 40 mm

- Prevádzkový tlak: 6 barov

- Dĺžka zdvihu: 500 mm

- Čas cyklu: 2 sekundy

Teoretický výpočet výkonu by bol nasledovný:

- Sila = tlak × plocha = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Rýchlosť = vzdialenosť/čas = 0,5 m / 1 s = 0,5 m/s (za predpokladu rovnakého času vysunutia/zasunutia)

- Výkon = sila × rýchlosť = 754 N × 0,5 m/s = 377 W

To predstavuje teoretický maximálny výstupný výkon pred zohľadnením prípadnej neefektívnosti systému.

Rozdelenie straty účinnosti: Kam vlastne putuje vaša pneumatická energia?

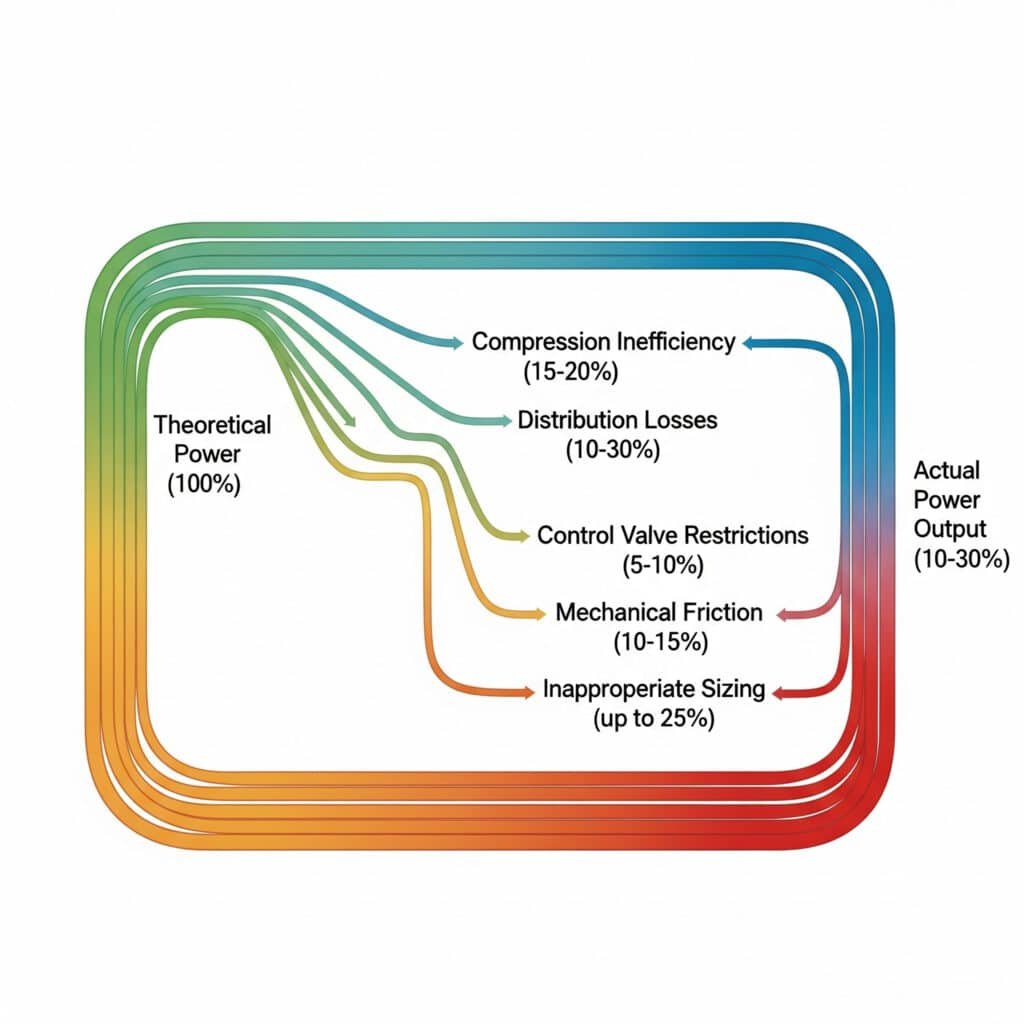

Rozdiel medzi teoretickým a skutočným pneumatickým výkonom je často šokujúci. Pochopenie toho, kde presne sa energia stráca, pomáha určiť priority pri zlepšovaní.

Straty účinnosti v pneumatických systémoch zvyčajne znižujú skutočný výkon na 10-30% teoretických výpočtov. Medzi hlavné kategórie strát patrí neefektívnosť kompresie (15-20%), straty v rozvodoch (10-30%), obmedzenia regulačných ventilov (5-10%), mechanické trenie (10-15%) a nevhodné dimenzovanie (až 25%), ktoré sa dajú systematicky riešiť.

Počas energetického auditu vo výrobnom závode v Toronte sme zistili, že ich pneumatický systém beztlakových valcov pracuje s účinnosťou len 22%. Zmapovaním jednotlivých zdrojov strát sme vypracovali cielený plán zlepšenia, ktorý zdvojnásobil účinnosť bez veľkých kapitálových investícií. Vedúci závodu bol prekvapený, že k takým významným úsporám došlo vďaka riešeniu zdanlivo drobných problémov.

Komplexné mapovanie strát účinnosti

Ak chcete skutočne pochopiť svoj systém, je potrebné každú stratu kvantifikovať:

Výrobné straty (kompresor)

| Typ straty | Typický rozsah | Primárne príčiny |

|---|---|---|

| Neefektívnosť motora | 5-10% | Konštrukcia motora, vek, údržba |

| Kompresné teplo | 15-20% | Termodynamické obmedzenia |

| Trenie | 3-8% | Mechanický dizajn, údržba |

| Únik | 2-5% | Kvalita tesnenia, údržba |

| Straty z kontroly | 5-15% | Nevhodné stratégie kontroly |

Distribučné straty (potrubná sieť)

| Typ straty | Typický rozsah | Primárne príčiny |

|---|---|---|

| Pokles tlaku | 3-10% | Priemer potrubia, dĺžka, ohyby |

| Únik | 10-30% | Kvalita pripojenia, vek, údržba |

| Kondenzácia | 2-5% | Nedostatočné sušenie, kolísanie teploty |

| Nevhodný tlak | 5-15% | Nadmerný tlak v systéme pre aplikáciu |

Straty konečného použitia (pohony)

| Typ straty | Typický rozsah | Primárne príčiny |

|---|---|---|

| Obmedzenia ventilov | 5-10% | Poddimenzované ventily, zložité prietokové cesty |

| Mechanické trenie | 10-15% | Konštrukcia tesnenia, mazanie, zarovnanie |

| Nevhodná veľkosť | 10-25% | Predimenzované/naddimenzované komponenty |

| Prietok výfukových plynov | 10-20% | Protitlak, obmedzený výfuk |

Meranie efektívnosti v reálnom svete

Výpočet skutočnej účinnosti systému:

Účinnosť (%) = (skutočný výstupný výkon / teoretický vstupný výkon) × 100

Napríklad, ak váš kompresor spotrebuje 10 kW elektrickej energie, ale váš valec bez tyče vykoná len 1,5 kW mechanickej práce:

Účinnosť = (1,5 kW / 10 kW) × 100 = 15%

Stratégie optimalizácie efektívnosti

Na základe mojich skúseností so stovkami pneumatických systémov uvádzam najúčinnejšie prístupy k zlepšeniu:

Pre efektívnosť výroby

- Optimálny výber tlaku: Každé zníženie o 1 bar ušetrí približne 7% energie

- Pohony s premenlivou rýchlosťou3: Zosúladenie výkonu kompresora s dopytom

- Rekuperácia tepla: Zachytávanie kompresného tepla na použitie v zariadení

- Pravidelná údržba: Najmä vzduchové filtre a medzichladiče

Pre efektívnosť distribúcie

- Zisťovanie a oprava únikov4: Často prináša 10-15% okamžité úspory

- Tlakové zónovanie: Poskytujú rôzne úrovne tlaku pre rôzne aplikácie

- Optimalizácia veľkosti potrubia: Minimalizujte pokles tlaku správnym dimenzovaním

- Eliminácia skratu: Zabezpečte, aby sa vzduch dostal na miesto použitia čo najpriamejšou cestou

Pre efektívnosť konečného využitia

- Správne dimenzovanie komponentov: Zosúladenie veľkosti pohonu s aktuálnymi požiadavkami na silu

- Umiestnenie ventilu: Umiestnite ventily v blízkosti pohonov

- Rekuperácia výfukového vzduchu: Zachytávanie a opätovné využívanie odpadového vzduchu, ak je to možné

- Zníženie trenia: Správne nastavenie a mazanie pohyblivých komponentov

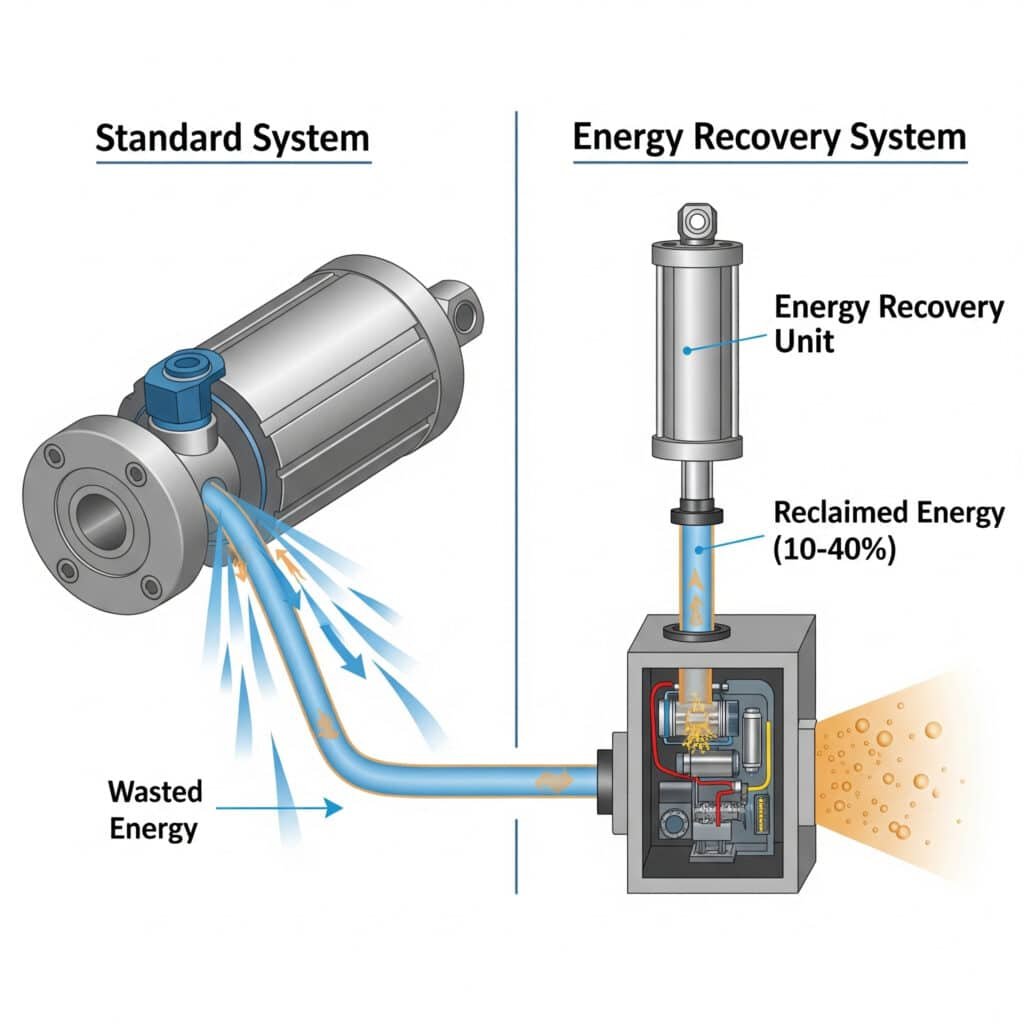

Potenciál rekuperácie energie: Koľko energie môžete získať z vášho systému?

Väčšina pneumatických systémov po použití vypúšťa cenný stlačený vzduch do atmosféry. Zachytenie a opätovné využitie tejto energie predstavuje významnú príležitosť na zvýšenie účinnosti.

Rekuperáciou energie v pneumatických systémoch možno získať späť 10-40% vstupnej energie prostredníctvom technológií, ako sú uzavreté okruhy, recyklácia výfukového vzduchu a intenzifikácia tlaku. Potenciál rekuperácie závisí od charakteristík cyklu, profilov zaťaženia a konštrukcie systému, pričom najvyššie zisky sa dosahujú v systémoch s častým zastavovaním a konzistentným zaťažením.

Nedávno som spolupracoval s výrobcom baliacich zariadení vo Wisconsine na implementácii rekuperácie energie na ich vysokorýchlostných bezprúdových pneumatických valcových linkách. Zachytávaním výfukového vzduchu a jeho opätovným využívaním na spätné zdvihy sme znížili spotrebu stlačeného vzduchu o 27%. Systém sa splatil už za 7 mesiacov - oveľa rýchlejšie ako pôvodne plánovaných 18 mesiacov.

Posúdenie technológií na zhodnocovanie energie

Rôzne prístupy k obnove ponúkajú rôzne výhody:

Návrh uzavretého obvodu

Pri tomto spôsobe sa vzduch skôr recirkuluje, než odvádza:

- Princíp fungovania: Vzduch z vysúvacieho zdvihu napája zasúvací zdvih

- Potenciál obnovy: 20-30% energie systému

- Najlepšie aplikácie: Vyvážené zaťaženie, predvídateľné cykly

- Zložitosť implementácie: Stredne ťažká (vyžaduje si prepracovanie systému)

- Časový rámec návratnosti investícií: Zvyčajne 1-2 roky

Recyklácia výfukového vzduchu

Zachytávanie odpadového vzduchu pre sekundárne aplikácie:

- Princíp fungovania: Vedenie odsávaného vzduchu do aplikácií s nižším tlakom

- Potenciál obnovy: 10-20% energie systému

- Najlepšie aplikácie: Zmiešané požiadavky na tlak, viaczónové zariadenia

- Zložitosť implementácie: Nízka až stredne vysoká (vyžaduje sa dodatočné potrubie)

- Časový rámec návratnosti investícií: Často do 1 roka

Intenzifikácia tlaku

Používanie výfukového vzduchu na zvýšenie tlaku pri iných operáciách:

- Princíp fungovania: Pohony výfukového vzduchu zvyšovač tlaku5 pre potreby vysokého tlaku

- Potenciál obnovy: 15-25% pre príslušné aplikácie

- Najlepšie aplikácie: Systémy s požiadavkami na vysoký aj nízky tlak

- Zložitosť implementácie: Stredne ťažká (vyžaduje zvýšenie tlaku)

- Časový rámec návratnosti investícií: 1-3 roky v závislosti od profilu používania

Výpočet potenciálu využitia energie

Odhad potenciálu obnovy pre váš systém:

Využiteľná energia (%) = energia výfukových plynov × účinnosť využitia × faktor využitia

Kde:

- Energia výfuku = hmotnosť vzduchu × špecifická energia pri podmienkach výfuku

- Účinnosť regenerácie = účinnosť špecifická pre danú technológiu (zvyčajne 40-70%)

- Faktor využitia = percento odvádzaného vzduchu, ktoré sa dá prakticky využiť

Prípadová štúdia: Rekuperácia energie bez tyčového valca

Pre výrobnú linku využívajúcu magnetické beztaktné valce:

| Parameter | Pred obnovou | Po zotavení | Úspory |

|---|---|---|---|

| Spotreba vzduchu | 850 l/min | 620 l/min | 27% |

| Náklady na energiu | $12 400 EUR/rok | $9,050/rok | $3 350 EUR/rok |

| Účinnosť systému | 18% | 24.6% | Zlepšenie 6.6% |

| Čas cyklu | 2,2 sekundy | 2,2 sekundy | Žiadna zmena |

| Náklady na implementáciu | – | $19,500 | Návratnosť 5,8 mesiaca |

Faktory ovplyvňujúce potenciál obnovy

O tom, koľko energie môžete prakticky získať späť, rozhoduje niekoľko premenných:

Charakteristika cyklu

- Pracovný cyklus: Vyšší potenciál regenerácie pri častej jazde na bicykli

- Čas zdržania: Dlhší čas zdržania znižuje možnosti obnovy

- Požiadavky na rýchlosť: Veľmi vysoké rýchlosti môžu obmedziť možnosti obnovy

Profil zaťaženia

- Konzistentnosť zaťaženia: Konzistentné zaťaženie ponúka lepší potenciál obnovy

- Zotrvačné účinky: Systémy s vysokou zotrvačnosťou uchovávajú obnoviteľnú energiu

- Zmeny smeru: Časté zvraty zvyšujú potenciál obnovy

Obmedzenia návrhu systému

- Priestorové obmedzenia: Niektoré systémy obnovy si vyžadujú ďalšie komponenty

- Teplotná citlivosť: Rekuperačné systémy môžu ovplyvniť prevádzkovú teplotu

- Zložitosť ovládania: Pokročilá obnova si vyžaduje sofistikované ovládacie prvky

Záver

Zvládnutie výpočtov pneumatického výkonu prostredníctvom teoretického modelovania, analýzy strát účinnosti a posúdenia rekuperácie energie môže zmeniť výkon vášho systému. Uplatňovaním týchto princípov môžete znížiť spotrebu energie, predĺžiť životnosť komponentov a zvýšiť prevádzkovú spoľahlivosť - a zároveň výrazne znížiť náklady.

Často kladené otázky o výpočtoch pneumatického výkonu

Ako presné sú teoretické výpočty pneumatického výkonu?

Teoretické výpočty zvyčajne poskytujú presnosť 85-95%, ak sa správne zohľadnia všetky premenné. Medzi hlavné zdroje nezrovnalostí patria zjednodušenia v termodynamických modeloch, odchýlky v správaní reálneho plynu a dynamické účinky, ktoré nie sú zachytené v rovniciach ustáleného stavu. Pre väčšinu priemyselných aplikácií tieto výpočty poskytujú dostatočnú presnosť na návrh a optimalizáciu systému.

Aká je priemerná účinnosť priemyselných pneumatických systémov?

Priemerná účinnosť priemyselných pneumatických systémov sa pohybuje od 10% do 30%, pričom väčšina systémov pracuje s účinnosťou okolo 15-20%. Táto nízka účinnosť je dôsledkom viacerých stupňov premeny: elektrickej na mechanickú v motore, mechanickej na pneumatickú v kompresore a pneumatickej späť na mechanickú v pohone, pričom v každom stupni dochádza k stratám.

Ako zistím, či je rekuperácia energie pre môj systém ekonomicky výhodná?

Vypočítajte si potenciálne úspory vynásobením ročných nákladov na energiu stlačeného vzduchu odhadovaným percentom rekuperácie (zvyčajne 10-30%). Ak táto ročná úspora vydelená nákladmi na zavedenie dáva dobu návratnosti pod dva roky, je rekuperácia vo všeobecnosti životaschopná. Systémy s vysokými pracovnými cyklami, predvídateľným zaťažením a nákladmi na stlačený vzduch presahujúcimi $10 000 ročne sú najlepšími kandidátmi.

Aký je vzťah medzi tlakom, prietokom a výkonom v pneumatických systémoch?

Výkon (P) v pneumatickom systéme sa rovná tlaku (p) vynásobenému prietokom (Q) vydelenému časovou konštantou: P = (p × Q)/60 (s P v kW, p v baroch a Q v m³/min). To znamená, že výkon rastie lineárne s tlakom aj prietokom. Zvyšujúci sa tlak si však vyžaduje exponenciálne vyšší výkon kompresora, takže znižovanie tlaku je vo všeobecnosti účinnejšie ako znižovanie prietoku.

Ako ovplyvňuje veľkosť valca spotrebu energie v bezprúdových pneumatických systémoch?

Veľkosť valca priamo ovplyvňuje spotrebu energie prostredníctvom jeho efektívnej plochy. Zdvojnásobením priemeru otvoru sa plocha štvornásobne zväčší, a tým sa štvornásobne zvýši spotreba vzduchu a potreba výkonu pri rovnakom tlaku. Väčšie valce však často môžu pracovať pri nižších tlakoch pri rovnakom silovom výkone, čím sa potenciálne šetrí energia. Správne dimenzovanie zahŕňa prispôsobenie plochy valca skutočným požiadavkám na silu namiesto predvoleného použitia predimenzovaných komponentov.

-

Poskytuje jasné vysvetlenie prirodzeného logaritmu (ln), matematickej funkcie, ktorá je kľúčová pre presný výpočet práce vykonanej počas izotermickej kompresie v pneumatických systémoch. ↩

-

Podrobnosti o rozdieloch medzi izotermickými (konštantná teplota) a adiabatickými (bez výmeny tepla) procesmi, čo sú dva teoretické extrémy používané na modelovanie kompresie a expanzie plynu v termodynamike. ↩

-

Vysvetľuje princípy fungovania pohonov s premenlivými otáčkami (VSD), kľúčovej technológie na zlepšenie účinnosti kompresorov prostredníctvom regulácie otáčok motora tak, aby presne zodpovedali kolísajúcemu dopytu po vzduchu. ↩

-

Poskytuje praktické informácie o rôznych technikách a nástrojoch používaných na vyhľadávanie únikov vzduchu v priemyselných potrubiach, čo je kritická činnosť údržby na zníženie energetických strát v pneumatických systémoch. ↩

-

Opisuje mechaniku zosilňovača tlaku (alebo boosteru), zariadenia, ktoré využíva veľkoplošný piest poháňaný vzduchom s nízkym tlakom na vytvorenie vyššieho tlaku menším piestom, čo umožňuje rekuperáciu energie. ↩