Stalo sa vám niekedy, že vaše výrobné náklady prudko vzrástli kvôli neočakávanej poruche zariadenia? Ja áno. Vinník sa často skrýva v neviditeľnom svete povrchových interakcií. Keď sa v pneumatických systémoch stretávajú dva povrchy, trenie sa stáva vaším najväčším nepriateľom alebo najväčším spojencom.

Tribológia1-veda o trení, opotrebovaní a mazaní - priamo ovplyvňuje výkon pneumatických systémov tým, že ovplyvňuje energetickú účinnosť, životnosť komponentov a prevádzkovú spoľahlivosť. Pochopenie týchto základných princípov môže znížiť náklady na údržbu až o 30% a predĺžiť životnosť zariadenia o roky.

Minulý mesiac som navštívil výrobný závod v Bostone, kde ich bezprúdové valce zlyhávali každých niekoľko týždňov. Tím údržby bol zmätený, kým sme nepreskúmali tribologické faktory. Na konci tohto článku pochopíte, ako použiť základy tribológie na riešenie podobných problémov vo vlastných systémoch.

Obsah

- Overenie Coulombovho trenia: Ako sa dá tento zákon otestovať v reálnych aplikáciách?

- Triedy drsnosti povrchu: Ktoré normy sú dôležité pre pneumatické komponenty?

- Hraničné mazanie: Prečo je tento mechanizmus kritický pre pneumatické systémy?

- Záver

- Často kladené otázky o tribológii v pneumatických systémoch

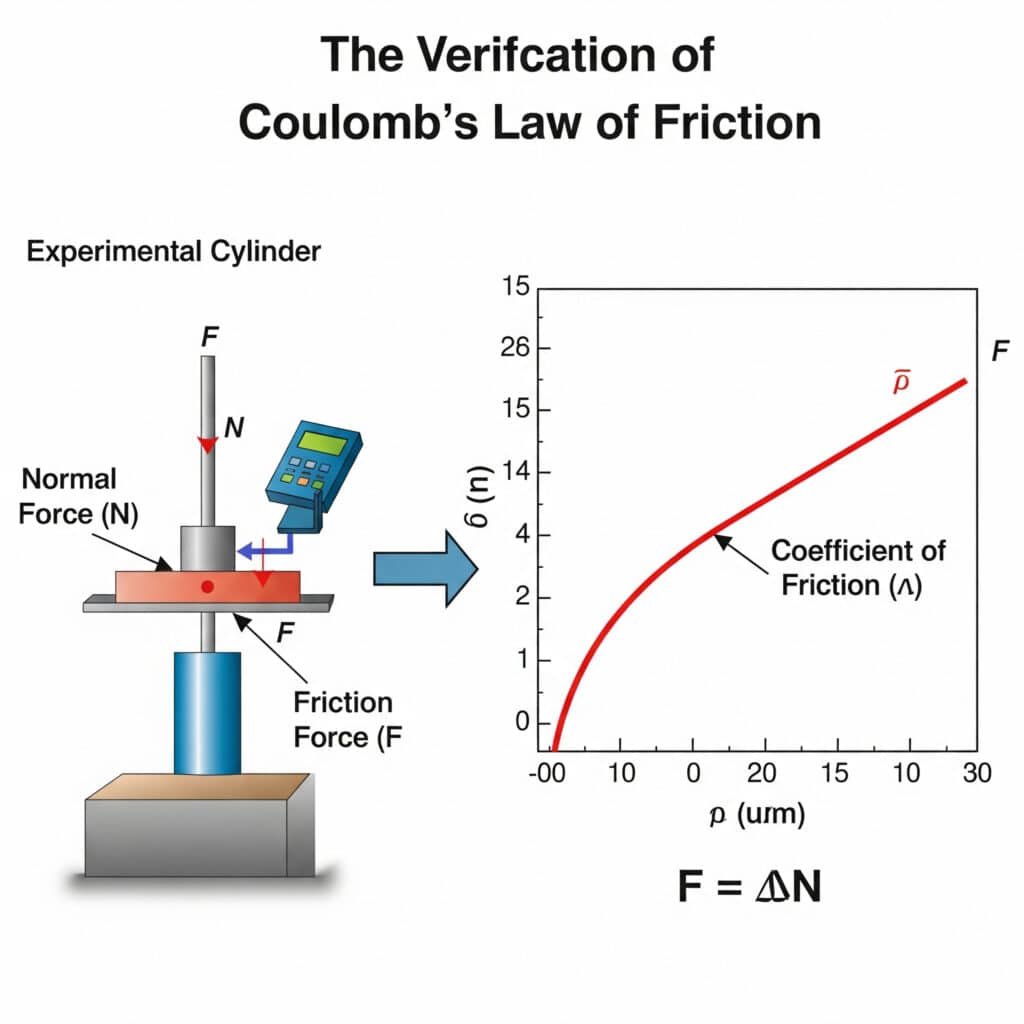

Overenie Coulombovho trenia: Ako sa dá tento zákon otestovať v reálnych aplikáciách?

Základom modernej analýzy trenia je Coulombov zákon, ale ako overiť jeho použiteľnosť v reálnych pneumatických systémoch? Táto otázka má významné dôsledky na predpovedanie správania súčiastok.

Coulombov zákon trenia2 možno overiť v pneumatických aplikáciách prostredníctvom kontrolovanej zaťažovacej skúšky, pri ktorej sa trecia sila (F) rovná koeficientu trenia (μ) vynásobenému normálovou silou (N). Tento vzťah zostáva lineárny, kým nedôjde k deformácii materiálu alebo poruche mazania, čo je nevyhnutné na predpovedanie výkonu bezprúdových valcov.

Pamätám si, ako som spolupracoval s výrobcom automobilových súčiastok v Michigane, ktorý nevedel pochopiť, prečo jeho valce bez vodiacich tyčí fungujú rozporuplne. Zostavili sme jednoduchý Coulombov overovací test a zistili sme, že ich predpokladaný koeficient trenia bol takmer 40%. Tento jediný poznatok zmenil ich prístup k údržbe.

Praktické metódy overovania

Testovanie Coulombovho zákona si nevyžaduje zložité vybavenie - len metodický prístup:

- Statické testovanie: Meranie sily potrebnej na začatie pohybu

- Dynamické testovanie: Meranie sily potrebnej na udržanie konštantnej rýchlosti

- Testovanie premenlivého zaťaženia: Potvrdenie linearity pri rôznych normálových silách

Faktory ovplyvňujúce presnosť koeficientu trenia

| Faktor | Vplyv na koeficient trenia | Stratégia zmierňovania |

|---|---|---|

| Čistota povrchu | Do variácie 200% | Štandardizovaný protokol čistenia |

| Teplota | 5-15% zmena na 10 °C | Testovanie pri riadenej teplote |

| Vlhkosť | 3-8% variácia v neutesnených systémoch | Kontrola prostredia počas testovania |

| Prechodné obdobie | Zníženie až o 30% po prvom použití | Predbežná príprava komponentov pred testovaním |

| Párovanie materiálov | Základný determinant | Zdokumentujte presné špecifikácie materiálu |

Bežné mylné predstavy o testovaní trenia

Pri overovaní Coulombovho zákona v pneumatických systémoch môže dôjsť k niekoľkým chybám:

Predpoklad konštantného koeficientu trenia

Mnohí inžinieri predpokladajú, že koeficient trenia zostáva konštantný za všetkých podmienok. V skutočnosti sa mení s:

- Rýchlosť: Statický koeficient sa líši od dynamického koeficientu

- Teplota: Väčšina materiálov vykazuje trenie závislé od teploty

- Čas kontaktu: Predĺžený kontakt môže zvýšiť statické trenie

- Stav povrchu: Opotrebenie mení trecie charakteristiky v priebehu času

Prehliadanie fenoménu Stick-Slip

Prechod medzi statickým a dynamickým trením často vytvára trhavý pohyb, ktorý sa nazýva stick-slip3:

- Komponent je stacionárny (platí statické trenie)

- Sila sa zvyšuje, kým sa nezačne pohyb

- Trenie náhle klesne na dynamickú úroveň

- Komponent zrýchľuje

- Sila sa znižuje, komponent sa spomaľuje

- Opakovanie cyklu

Tento jav je obzvlášť dôležitý pre bezprúdové pneumatické valce pracujúce pri nízkych otáčkach.

Triedy drsnosti povrchu: Ktoré normy sú dôležité pre pneumatické komponenty?

Drsnosť povrchu významne ovplyvňuje výkon pneumatických komponentov, ale na ktoré normy merania by ste sa mali zamerať? Odpoveď sa líši podľa aplikácie a typu súčiastky.

Triedy drsnosti povrchu pneumatických komponentov sa zvyčajne pohybujú v rozmedzí od Ra 0,1 až 1,6 μm4, pričom kritické tesniace povrchy vyžadujú hladšie povrchy (0,1-0,4 μm) a ložiskové povrchy potrebujú špecifické profily drsnosti (0,4-0,8 μm), aby sa zachovalo mazivo a zároveň minimalizovalo trenie a opotrebenie.

Pri riešení problémov v potravinárskom závode vo Wisconsine som zistil, že poruchy ich valcov bez tyčí pramenili z nesprávnych špecifikácií povrchu. Ich tím údržby vymenil tesnenia za štandardné komponenty, ale nesúlad drsnosti povrchu spôsobil zrýchlené opotrebovanie. Pochopenie noriem drsnosti by zabránilo tejto nákladnej chybe.

Kritické parametre drsnosti povrchu

Zatiaľ čo Ra (priemerná drsnosť) sa bežne špecifikuje, ostatné parametre poskytujú kľúčové informácie:

- Rz (maximálna výška): Rozdiel medzi najvyšším vrcholom a najnižším údolím

- Rsk (šikmosť): Označuje, či má profil viac vrcholov alebo údolí

- Rku (Kurtóza): Opisuje ostrosť profilu

- Rp (maximálna vrcholová výška): Dôležité pre prvý kontakt a zabehnutie

Požiadavky na drsnosť povrchu podľa typu súčiastky

| Komponent | Odporúčaný rozsah Ra (μm) | Kritický parameter | Dôvod |

|---|---|---|---|

| Otvor valca | 0.1-0.4 | Rsk (uprednostňuje sa negatívny) | Životnosť tesnenia, prevencia úniku |

| Piestna tyč | 0.2-0.6 | Rz (kontrolované) | Opotrebovanie tesnenia, zachovanie mazania |

| Ložiskové plochy | 0.4-0.8 | Rku (uprednostňuje sa platykurtická) | Uchovávanie maziva, odolnosť proti opotrebovaniu |

| Sedlá ventilov | 0.05-0.2 | Rp (minimalizované) | Účinnosť tesnenia, prevencia úniku |

| Vonkajšie povrchy | 0.8-1.6 | Ra (konzistentné) | Odolnosť proti korózii, vzhľad |

Metódy merania a ich aplikácie

Rôzne techniky merania poskytujú rôzne pohľady na vlastnosti povrchu:

Kontaktné metódy

- Profilometre so stylusom: Štandard na meranie Ra, ale môže poškodiť citlivé povrchy

- Prenosné testery drsnosti: Pohodlné na použitie v teréne, ale menej presné

Bezkontaktné metódy

- Optická profilometria: Vynikajúce pre mäkké materiály alebo hotové komponenty

- Laserové skenovanie: Poskytuje 3D mapy povrchu s vysokým rozlíšením

- Mikroskopia atómových síl: Na analýzu kritických povrchov v nanorozmeroch

Vývoj drsnosti povrchu počas životnosti súčiastky

Drsnosť povrchu nie je statická - vyvíja sa počas celého životného cyklu súčiastky:

- Fáza výroby: Prvotná opracovaná alebo brúsená povrchová úprava

- Nábehové obdobie: Vrcholy sú opotrebované, drsnosť sa znižuje

- Ustálená prevádzka: Stabilizovaný profil drsnosti

- Zrýchlenie opotrebovania: Zvyšujúca sa drsnosť signalizuje blížiacu sa poruchu

Monitorovanie týchto zmien môže poskytnúť včasné varovanie pred zlyhaním komponentov, najmä v kritických aplikáciách bez tyčových pneumatických valcov.

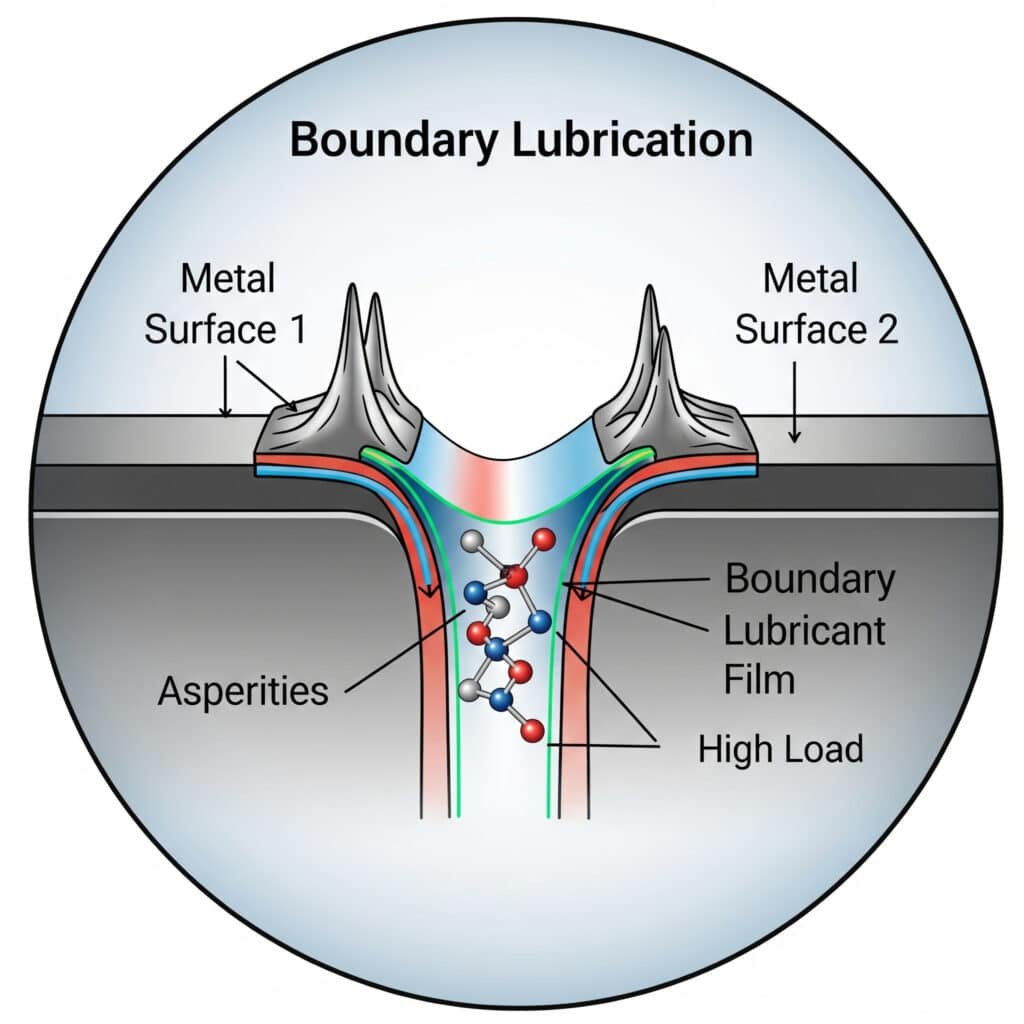

Hraničné mazanie: Prečo je tento mechanizmus kritický pre pneumatické systémy?

Hraničné mazanie predstavuje tenkú hranicu medzi prijateľnou prevádzkou a katastrofickým zlyhaním pneumatických systémov. Pochopenie tohto mechanizmu je nevyhnutné pre správnu údržbu a návrh.

K hraničnému mazaniu dochádza, keď tenký molekulárny film maziva oddeľuje dva povrchy pri vysokom zaťažení alebo nízkych otáčkach. Tento režim je v pneumatických systémoch kritický, pretože chráni komponenty počas nábehu, prevádzky pri nízkych otáčkach a pri vysokom zaťažení, keď nie je možné zachovať plný mazací film kvapaliny.

Nedávno som konzultoval s výrobcom baliaceho zariadenia v Kalifornii, ktorého magnetické valce bez tyčí mali predčasné poruchy tesnenia. Ich inžinieri vybrali mazivo len na základe viskozity, pričom prehliadli medzné mazacie vlastnosti. Po prechode na mazivo s vynikajúcimi hraničnými prísadami sa životnosť tesnenia zvýšila trojnásobne.

Štyri režimy mazania

Aby sme pochopili význam hraničného mazania, musíme ho zaradiť do kontextu:

- Hraničné mazanie: Povrchové asperity v priamom kontakte, chránené len molekulárnymi filmami

- Zmiešané mazanie: Čiastočný film tekutiny s určitým kontaktom s asperitmi

- Elastohydrodynamické mazanie: Tenká vrstva kvapaliny s deformáciou povrchu

- Hydrodynamické mazanie: Úplné oddelenie pomocou tekutého filmu

Mechanizmy hraničného mazania

Ako presne hraničné mazanie chráni povrchy? Spolupracuje niekoľko mechanizmov:

Adsorpcia

Polárne molekuly v mazive sa viažu na kovové povrchy a vytvárajú ochranné vrstvy:

- Polárna "hlava" sa viaže na kovový povrch

- Nepolárny "chvost" sa rozširuje smerom von

- Tieto zarovnané molekuly odolávajú prieniku

- Na lepšiu ochranu sa môžu vytvoriť viaceré vrstvy

Chemická reakcia

Niektoré prísady reagujú s povrchmi a vytvárajú ochranné zlúčeniny:

- ZDDP (dialkylditiofosfát zinku)[^5]: Tvorí ochranné fosfátové sklo

- Zlúčeniny síry: Vytvorenie ochranných vrstiev sulfidu železa

- Mastné kyseliny: Reagujú za vzniku kovových mydiel na povrchu

Výber mazív pre hraničné podmienky

Pre pneumatické komponenty, ako sú bezprúdové valce, ktoré často pracujú v hraničných podmienkach:

| Typ aditíva | Funkcia | Najlepšia aplikácia |

|---|---|---|

| Ochrana proti opotrebovaniu (AW) | Vytvára ochranné fólie pri miernom zaťažení | Všeobecné pneumatické komponenty |

| Extrémny tlak (EP) | Vytvára obetavé povrchové vrstvy pri vysokom zaťažení | Ťažké aplikácie |

| Modifikátory trenia | Znižuje sklz v okrajových podmienkach | Presné polohovacie systémy |

| Tuhé mazivá (PTFE, grafit) | Zabezpečuje fyzickú separáciu pri zlyhaní vrstvy kvapaliny | Aplikácie s vysokým zaťažením a nízkymi rýchlosťami |

Optimalizácia medzného mazania v pneumatických systémoch

Maximalizácia životnosti komponentov prostredníctvom zlepšeného mazania na hraniciach:

- Príprava povrchu: Riadená drsnosť vytvára zásobníky maziva

- Výber aditív: Prispôsobenie prísad párom materiálov a prevádzkovým podmienkam

- Intervaly premazávania: Častejšie ako pri mazaní plným filmom

- Kontrola kontaminácie: Častice narúšajú hraničné vrstvy silnejšie ako vrstvy kvapaliny

- Riadenie teploty: Účinnosť hraničných prísad závisí od teploty

Záver

Pochopenie základov tribológie - overenie Coulombovho trenia, normy drsnosti povrchu a mechanizmy medzného mazania - je nevyhnutné na optimalizáciu výkonu pneumatického systému. Uplatňovaním týchto princípov môžete výrazne znížiť náklady na údržbu, predĺžiť životnosť komponentov a zvýšiť prevádzkovú spoľahlivosť.

Často kladené otázky o tribológii v pneumatických systémoch

Čo je tribológia a prečo je dôležitá pre pneumatické systémy?

Tribológia je veda o vzájomne sa ovplyvňujúcich povrchoch v relatívnom pohybe vrátane trenia, opotrebovania a mazania. V pneumatických systémoch tribologické faktory priamo ovplyvňujú energetickú účinnosť, životnosť komponentov a prevádzkovú spoľahlivosť. Správne tribologické riadenie môže znížiť spotrebu energie o 10-15% a predĺžiť životnosť súčiastky 2 až 3-krát.

Ako ovplyvňuje drsnosť povrchu životnosť tesnenia v bezprúdových valcoch?

Drsnosť povrchu ovplyvňuje životnosť tesnenia viacerými mechanizmami: príliš hladký povrch nedostatočne zadržiava mazivo, zatiaľ čo príliš drsný povrch spôsobuje zrýchlené opotrebovanie tesnenia. Optimálna drsnosť povrchu (zvyčajne Ra 0,1-0,4 μm) vytvára mikroskopické údolia, ktoré slúžia ako zásobníky maziva, pričom si zachovávajú dostatočne hladký profil, aby sa zabránilo poškodeniu tesnenia.

Aký je rozdiel medzi hraničným a hydrodynamickým mazaním?

K hraničnému mazaniu dochádza vtedy, keď sú povrchy oddelené len molekulovo tenkými vrstvami mazacích prísad, pričom stále dochádza k určitému kontaktu asperzít. Hydrodynamické mazanie sa vyznačuje úplným oddelením povrchov vrstvou kvapaliny. Pneumatické komponenty zvyčajne pracujú v režimoch hraničného alebo zmiešaného mazania počas nábehu a prevádzky pri nízkych otáčkach.

Ako môžem overiť, či sa Coulombov zákon trenia vzťahuje na moju konkrétnu aplikáciu?

Vykonajte jednoduchý test meraním trecej sily pri rôznych normálových zaťaženiach pri zachovaní konštantnej rýchlosti a teploty. Ak je vzťah lineárny (trecia sila = koeficient trenia × normálová sila), platí Coulombov zákon. Odchýlky od linearity naznačujú, že sú dôležité iné faktory, ako napríklad adhézia alebo deformácia materiálu.

Aké vlastnosti maziva sú najdôležitejšie pre pneumatické komponenty?

Pre pneumatické komponenty, najmä bezprúdové valce, sú kľúčovými vlastnosťami maziva: vhodná viskozita pre rozsah prevádzkových teplôt, silné hraničné mazacie prísady, kompatibilita s tesniacimi materiálmi, odolnosť voči vode a oxidácii a dobrá priľnavosť ku kovovým povrchom. Syntetické mazivá v týchto aplikáciách často prekonávajú minerálne oleje.

-

Poskytuje komplexný prehľad tribológie, interdisciplinárnej vedy, ktorá skúma trenie, opotrebovanie, mazanie a konštrukciu vzájomne sa ovplyvňujúcich povrchov v relatívnom pohybe. ↩

-

Ponúka podrobné vysvetlenie Coulombových zákonov suchého trenia, ktoré predstavujú základné modely používané na aproximáciu síl statického a kinetického trenia. ↩

-

Vysvetľuje dynamiku trenia typu "stick-slip", spontánneho trhavého pohybu, ktorý sa môže vyskytnúť pri vzájomnom posúvaní dvoch objektov, čo je rozhodujúce pre pochopenie nestability pri nízkych rýchlostiach. ↩

-

Poskytuje technickú definíciu Ra, aritmetického priemeru absolútnych hodnôt odchýlok výšky profilu od strednej čiary, čo je najpoužívanejší parameter pre kvalitu povrchu. ↩