Plytváte energiou a máte problémy s nespoľahlivým výkonom svojich vákuových systémov? Mnohí výrobcovia bojujú s nadmernou spotrebou vzduchu, pomalým časom cyklu a odpadnutými dielmi v dôsledku nesprávneho výberu vákuového generátora. Výber správnej vákuovej technológie môže tieto nákladné problémy okamžite vyriešiť.

Ideálny vákuový generátor1 by mali zodpovedať špecifickým požiadavkám vašej aplikácie na úroveň vákua, prietok a energetickú účinnosť. Výber si vyžaduje pochopenie vzťahu medzi sacou silou a prietokom vzduchu, zváženie viacstupňových konštrukcií ejektorov pre úsporu energie a zhodnotenie stability udržania vákua pre spoľahlivú prevádzku.

Spomínam si, ako som minulý rok navštívil baliareň vo Švajčiarsku, kde týždenne vymieňali vákuové poháre kvôli zlému výberu generátora. Po analýze ich aplikácie a implementácii správneho vákuového generátora so správnym dimenzovaním znížili spotrebu vzduchu o 65% a úplne eliminovali poklesy produktu. Dovoľte mi, aby som sa podelil o to, čo som sa naučil za roky môjho pôsobenia v pneumatickom priemysle.

Obsah

- Pochopenie kriviek vzťahu vákuovej sily a prietoku

- Energeticky úsporné viacstupňové ejektory

- Ako testovať a zabezpečiť stabilitu vákua

Ako ovplyvňuje vzťah medzi podtlakovou silou a prietokom vašu aplikáciu?

Pochopenie vzťahu medzi podtlakovou silou a prietokom je nevyhnutné na výber generátora, ktorý poskytuje optimálny výkon pre vašu konkrétnu aplikáciu.

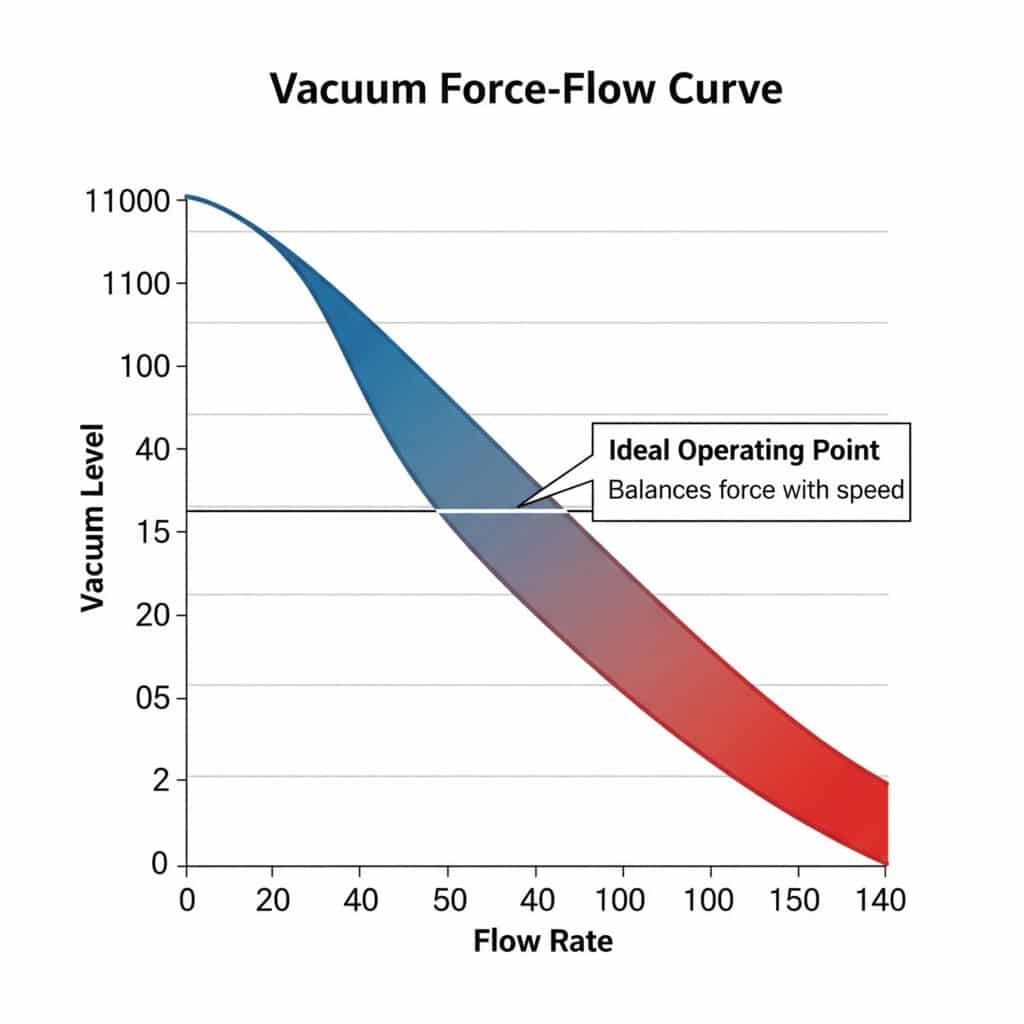

Stránka krivka sily a prietoku vákua2 znázorňuje, ako sa sacia sila mení v závislosti od prietoku vzduchu. So zvyšujúcou sa úrovňou podtlaku sa zvyčajne znižuje dostupný prietok. Ideálny prevádzkový bod vyvažuje dostatočnú silu podtlaku na bezpečné uchopenie s primeranou prietokovou kapacitou na rýchle vyprázdnenie systému.

Pochopenie kriviek vákuovej sily a prietoku

Vákuová krivka sily a prietoku je grafické znázornenie vzťahu medzi:

- Úroveň vákua (zvyčajne meraná v -kPa alebo %)

- Prietok vzduchu (zvyčajne meraný v l/min alebo SCFM)

Tento vzťah je veľmi dôležitý, pretože priamo ovplyvňuje:

- Sila uchopenia dostupná pre vašu aplikáciu

- Čas odozvy na dosiahnutie bezpečného uchopenia

- Spotreba energie vášho vákuového systému

- Celková spoľahlivosť systému

Kľúčové parametre kriviek vákuovej sily a prietoku

Pri analýze špecifikácií vákuového generátora venujte pozornosť týmto kritickým bodom:

Maximálna úroveň vákua

Predstavuje najvyšší podtlak, ktorý môže generátor dosiahnuť, zvyčajne meraný pri nulovom prietoku:

- Jednostupňové ejektory: zvyčajne -75 až -85 kPa

- Viacstupňové ejektory: zvyčajne -85 až -92 kPa

- Mechanické vývevy: môžu prekročiť -95 kPa

Maximálny prietok

Udáva maximálny objem vzduchu, ktorý môže generátor odsať, meraný pri nulovom podtlaku:

- Určuje rýchlosť evakuácie

- Kritické pre veľkoobjemové aplikácie

- Ovplyvňuje čas cyklu vo výrobných prostrediach

Optimálny prevádzkový bod

Práve tu generátor poskytuje najlepšiu rovnováhu medzi úrovňou podtlaku a prietokom:

- Zvyčajne sa nachádza v strednej časti krivky

- Poskytuje efektívnu prevádzku pre väčšinu aplikácií

- Vyvažuje spotrebu energie a výkon

Analýza kriviek špecifických pre danú aplikáciu

Rôzne aplikácie si vyžadujú rôzne polohy na krivke sily a prietoku:

| Typ aplikácie | Ideálna poloha krivky | Zdôvodnenie |

|---|---|---|

| Porézne materiály | Vysoká priorita prietoku | Kompenzuje únik cez materiál |

| Neporézne, hladké povrchy | Vysoká priorita vákua | Maximalizuje prídržnú silu |

| Vysokorýchlostné vyberanie a ukladanie | Vyvážená pozícia | Optimalizuje čas cyklu a spoľahlivosť |

| Manipulácia s ťažkým nákladom | Vysoká priorita vákua | Zabezpečuje bezpečné uchopenie pri zaťažení |

| Rôzne povrchové podmienky | Vysoká priorita prietoku | Prispôsobí sa nejednotnému tesneniu |

Výpočet požadovanej sacej sily

Ak chcete určiť požadovanú silu vákua:

- Vypočítajte teoretickú potrebnú silu:

F = m × (g + a) × S

Kde:

- F = požadovaná sila (N)

- m = hmotnosť objektu (kg)

- g = gravitačné zrýchlenie (9,81 m/s²)

- a = zrýchlenie systému (m/s²)

- S = bezpečnostný faktor (zvyčajne 2-3)

- Určite potrebnú plochu vákuového pohára:

A = F ÷ P

Kde:

- A = plocha pohára (m²)

- F = požadovaná sila (N)

- P = prevádzkový podtlak (Pa)

- Vyberte si generátor, ktorý poskytuje:

- Dostatočná úroveň vákua pre vypočítanú oblasť

- Primeraný prietok pre vaše požiadavky na čas evakuácie

Príklad reálnej aplikácie

Minulý mesiac som konzultoval s výrobcom elektroniky v Nemecku, ktorý mal problémy s pomalým časom cyklu v systéme na manipuláciu s plošnými spojmi. Ich existujúci vákuový generátor bol predimenzovaný na úroveň vákua, ale poddimenzovaný na prietok.

Analýzou ich použitia:

- Požadovaná prídržná sila: 15 N

- Hmotnosť PCB: 0,5 kg

- Zrýchlenie systému: 2 m/s²

- Bezpečnostný faktor: 2

Vypočítali sme, že potrebujú:

- Minimálna úroveň vákua: -40 kPa

- Minimálny prietok: 25 l/min

Výberom vákuového generátora Bepto s vyváženou charakteristikou (-60 kPa, 35 l/min):

- Skrátenie času evakuácie o 45%

- Zvýšenie výrobnej kapacity o 28%

- Zachovaná dokonalá spoľahlivosť

- Zníženie spotreby stlačeného vzduchu o 15%

Ako môžu viacstupňové ejektory optimalizovať energetickú účinnosť vášho vysávacieho systému?

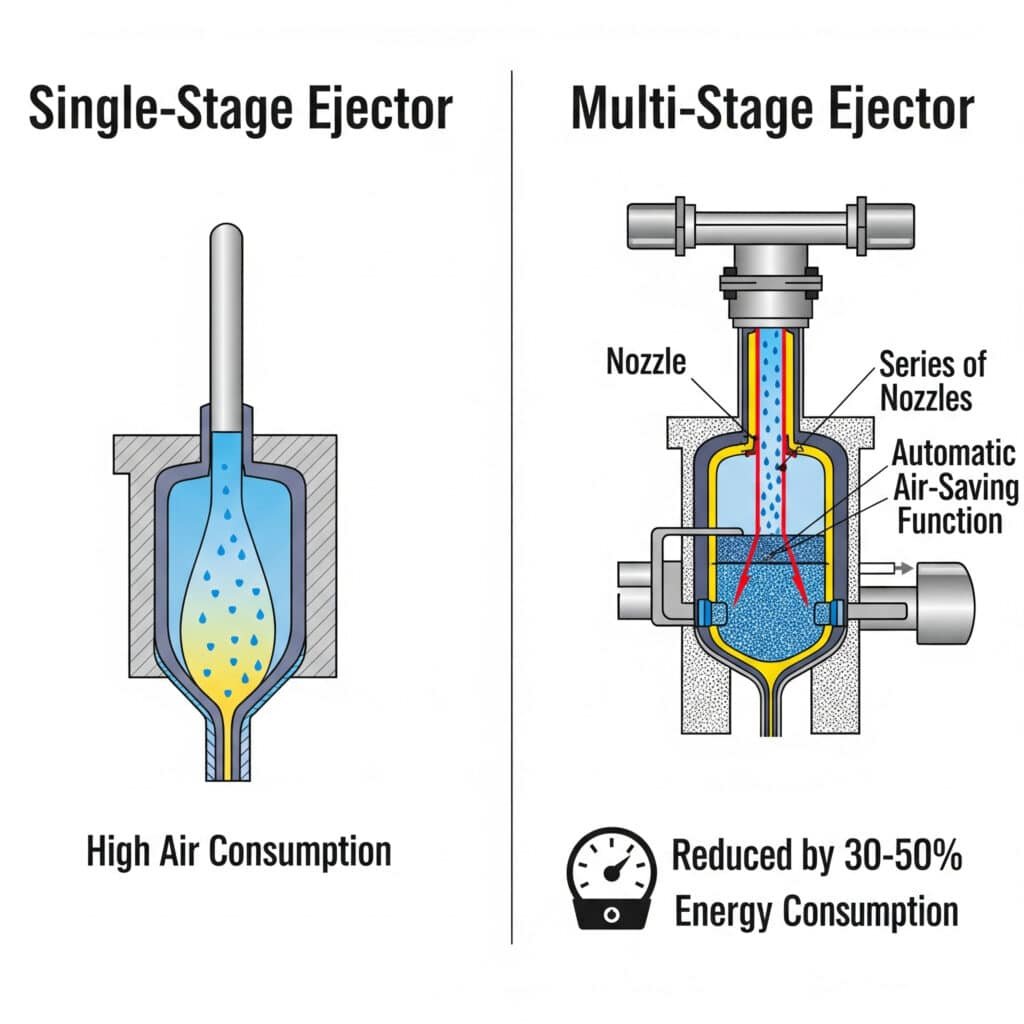

Viacstupňový vyhadzovač3 dokáže výrazne znížiť spotrebu stlačeného vzduchu pri zachovaní alebo zlepšení vákuového výkonu vo väčšine aplikácií.

Viacstupňové ejektory používajú sériu optimalizovaných dýz a difúzorov na vytvorenie podtlaku efektívnejšie ako jednostupňové konštrukcie. Zvyčajne znižujú spotrebu energie o 30-50% tým, že pracujú pri nižších tlakoch počas udržiavacích fáz a obsahujú funkcie automatickej úspory vzduchu.

Pochopenie technológie viacstupňových ejektorov

Viacstupňové ejektory predstavujú významný pokrok oproti tradičným jednostupňovým konštrukciám:

Ako fungujú viacstupňové ejektory

Počiatočná fáza evakuácie

- Vysoký prietok na rýchle vyprázdňovanie

- Optimalizovaná geometria dýzy na maximálne nasávanie vzduchu

- Rýchlo dosiahne počiatočnú úroveň vákuaStupeň hlbokého vákua

- Sekundárne dýzy sa aktivujú pre vyššie úrovne vákua

- Nižší prietok, ale účinnejšie vytváranie vákua

- Dosahuje maximálnu úroveň vákuaFáza držania

- Minimálna spotreba vzduchu na udržanie vákua

- Inteligentné riadiace systémy monitorujú úroveň vákua

- Prívod vzduchu možno znížiť alebo dočasne zastaviť

Funkcie úspory energie v moderných viacstupňových ejektoroch

Pokročilé viacstupňové ejektory obsahujú niekoľko energeticky úsporných technológií:

Funkcia úspory vzduchu (ASF)4

Táto funkcia automaticky riadi prívod stlačeného vzduchu:

- Nepretržite monitoruje úroveň vákua

- Vypne prívod vzduchu, keď sa dosiahne cieľový podtlak

- Obnoví prívod vzduchu, keď podtlak klesne pod prahovú hodnotu

- V určitých aplikáciách môže znížiť spotrebu vzduchu až o 90%

Automatická regulácia hladiny

Tým sa optimalizuje úroveň vákua na základe:

- Aktuálne požiadavky na žiadosti

- Hmotnosť a povrchové charakteristiky objektu

- Rýchlosť výroby a čas cyklu

- Môže sa dynamicky upravovať počas prevádzky

Monitorovanie stavu

Moderné ejektory sú vybavené inteligentným monitorovaním:

- Zisťuje únik vo vákuovom systéme

- Identifikuje, kedy sú šálky opotrebované alebo poškodené

- Poskytuje upozornenia na prediktívnu údržbu

- Optimalizuje výkon v reálnom čase

Porovnávacia analýza energetickej účinnosti

| Typ vyhadzovača | Spotreba vzduchu (NL/min) | Náklady na energiu za rok* | Úroveň vákua | Čas odozvy |

|---|---|---|---|---|

| Jednostupňový | 70-100 | $1,200-1,700 | -75 až -85 kPa | Rýchle |

| Dvojstupňový | 40-60 | $700-1,000 | -85 až -90 kPa | Stredné |

| Trojstupňový s ASF | 15-30 | $250-500 | -85 až -92 kPa | Stredne rýchle |

| Inteligentný vysúvač Bepto | 10-25 | $170-425 | -88 až -92 kPa | Rýchle |

*Na základe 8-hodinových zmien, 250 pracovných dní, pracovného cyklu 50%, nákladov na elektrickú energiu $0,10/kWh

Prípadová štúdia implementácie

Nedávno som pomohol výrobcovi nábytku v Taliansku optimalizovať jeho systém manipulácie s drevenými panelmi. Používali jednostupňové vyhadzovače, ktoré spotrebovali približne 85 NL/min stlačeného vzduchu na jednu stanicu v 12 staniciach.

Implementáciou viacstupňových ejektorov Bepto s funkciou úspory vzduchu:

- Spotreba vzduchu znížená z 85 NL/min na 22 NL/min na stanicu

- Ročné úspory stlačeného vzduchu vo výške približne 9 000 000 NL

- Zníženie nákladov na energiu o $11 500 ročne

- Návratnosť investícií dosiahnutá za menej ako 4 mesiace

- Úroveň vákua sa zvýšila z -78 kPa na -88 kPa

- Spoľahlivosť manipulácie s výrobkami zvýšená o 15%

Stratégia implementácie pre viacstupňové ejektory

Maximalizovať výhody viacstupňovej technológie vyhadzovania:

Audit vášho súčasného systému

- Meranie skutočnej spotreby vzduchu

- Zaznamenávanie úrovní vákua a času odozvy

- Identifikujte miesta úniku a neefektívnosťAnalýza požiadaviek na vašu aplikáciu

- Vypočítajte minimálnu požadovanú vákuovú silu

- Určenie optimálneho času evakuácie

- Zohľadnenie pórovitosti materiálu a povrchových podmienokVýber vhodnej viacstupňovej technológie

- Zosúladenie špecifikácií vyhadzovača s potrebami aplikácie

- Zvážte možnosti integrovaného ovládania

- Vyhodnotiť možnosti monitorovaniaImplementácia so správnymi nastaveniami

- Optimalizácia nastavení tlaku

- Nastavenie vhodných prahových hodnôt vákua

- Konfigurácia parametrov funkcie úspory vzduchuMonitorovanie a nastavenie

- Sledovanie spotreby energie

- Overenie výkonnostných ukazovateľov

- Jemné doladenie nastavení pre optimálnu účinnosť

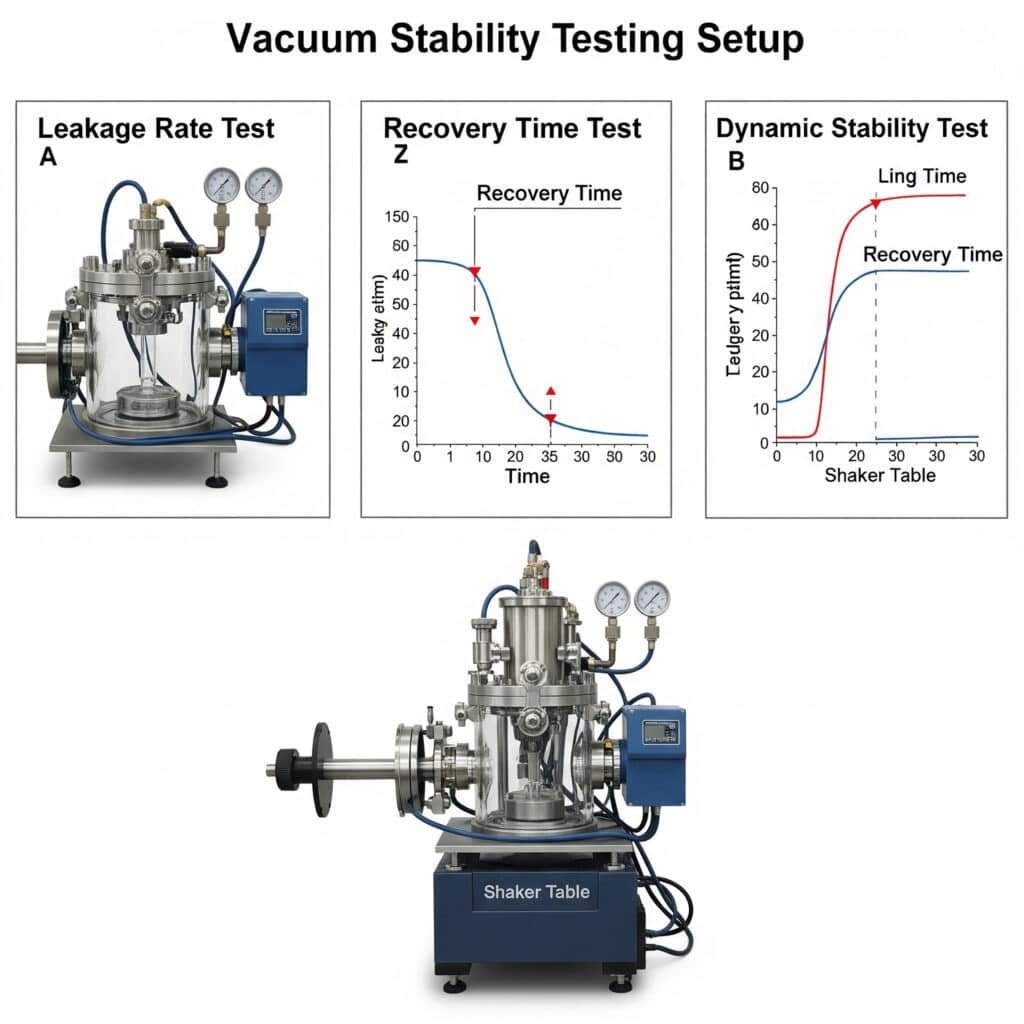

Ako môžete otestovať a zabezpečiť stabilitu vákuového systému pre spoľahlivú prevádzku?

Testovanie stability vákua je kľúčové na zabezpečenie konzistentného výkonu a predchádzanie nákladným poruchám vo výrobných prostrediach.

Testovanie udržiavania vákua hodnotí, ako dobre si systém udržiava vákuum v priebehu času. Medzi kľúčové ukazovatele patrí miera úniku, čas obnovy a stabilita v dynamických podmienkach. Správne testovanie pomáha identifikovať potenciálne problémy skôr, ako spôsobia výrobné problémy, a zabezpečuje spoľahlivú prevádzku.

Základné metódy testovania stability vákua

Komplexné hodnotenie vákuového systému si vyžaduje niekoľko testovacích prístupov:

Statická skúška zadržiavania vákua5

Týmto základným testom sa meria, ako dobre systém udržiava vákuum bez aktívnej výroby:

Postup skúšky:

- Generovanie vákua na cieľovú úroveň

- Izolácia systému (vypnutie generátora)

- Meranie úbytku vákua v priebehu času

- Rekordný čas na dosiahnutie kritickej hraniceKľúčové metriky:

- Rýchlosť poklesu vákua (kPa/min alebo %/min)

- Čas do 90% pôvodnej úrovne vákua

- Čas do dosiahnutia minimálnej funkčnej úrovne vákuaPrijateľné výsledky:

- Vysokokvalitný systém: <5% rozpad počas 30 sekúnd

- Štandardný systém: <10% rozpad počas 30 sekúnd

- Minimálne prijateľné: Udržuje funkčné vákuum počas celého cyklu

Dynamické testovanie zaťaženia

Hodnotí sa tak výkonnosť systému v reálnych podmienkach:

Postup skúšky:

- Aplikovanie vákua na skutočný obrobok

- Podlieha bežným manipulačným pohybom

- Uplatnenie typických síl zrýchlenia

- Zaviesť vibrácie, ak sú v aplikácii prítomnéKľúčové metriky:

- Stabilita hladiny vákua počas pohybu

- Čas zotavenia po poruchách

- Minimálna úroveň vákua počas prevádzkyKritériá hodnotenia:

- Vákuum by malo zostať nad minimálnou požadovanou úrovňou

- Obnova by sa mala uskutočniť v prijateľnom časovom rámci

- Systém by si mal zachovať stabilitu počas celého cyklu

Metódy detekcie úniku

Identifikácia únikov vákua je pre optimalizáciu systému veľmi dôležitá:

Skúška tlakového rozdielu:

- Systém natlakujte mierne nad úroveň atmosférického tlaku

- Naneste na spoje roztok mydlovej vody

- Hľadajte bublinky, ktoré indikujú netesnostiUltrazvuková detekcia úniku:

- Používanie ultrazvukového detektora na identifikáciu vysokofrekvenčných zvukov

- Metodické skenovanie systémových komponentov

- Zdokumentujte a kvantifikujte miesta únikuMapovanie rozpadu vákua:

- Izolácia rôznych častí systému

- Meranie rýchlosti rozpadu v každom úseku

- Identifikujte oblasti s najvyššou mierou úniku

Štandardizovaný protokol testovania

Na konzistentné hodnotenie postupujte podľa tohto štandardizovaného prístupu k testovaniu:

Požiadavky na testovacie zariadenia

- Kalibrovaný vákuometer (uprednostňuje sa digitálny)

- Časovač so sekundovou presnosťou

- Možnosť zaznamenávania údajov (na podrobnú analýzu)

- Testovacia komora so známym objemom

- Kontrolované teplotné prostredie

Štandardné skúšobné podmienky

- Napájací tlak: 6 barov (87 psi)

- Okolitá teplota: 20-25 °C

- Relatívna vlhkosť: 40-60%

- Testovaný objem: Vhodné pre aplikáciu

- Trvanie testu: Minimálne 2× typický čas cyklu

Testovacia sekvencia

- Generovanie vákua na 90% maximálnej menovitej úrovne

- Umožniť stabilizáciu (zvyčajne 5 sekúnd)

- Izolácia systému alebo údržba podľa typu testu

- Zaznamenávanie meraní v definovaných intervaloch

- Test opakujte 3-krát pre štatistickú validitu

- Vypočítajte priemerné výsledky a štandardnú odchýlku

Analýza výsledkov testovania vákuovej stability

| Parameter testu | Vynikajúce | Prijateľné | Marginálne | Chudobný |

|---|---|---|---|---|

| Statická rýchlosť rozpadu | <3% za minútu | 3-8% za minútu | 8-15% za minútu | >15% za minútu |

| Čas na zotavenie | <0,5 sekundy | 0,5-1,5 sekundy | 1,5-3 sekundy | >3 sekundy |

| Minimálna dynamická úroveň | >95% statickej energie | 85-95% statickej | 75-85% statického | <75% statickej energie |

| Únik systému | <2% kapacity | 2-5% kapacity | 5-10% kapacity | >10% kapacity |

Riešenie bežných problémov so stabilitou vákua

Keď testovanie odhalí problémy so stabilitou, zvážte tieto bežné príčiny a riešenia:

Slabá retencia vákua

Možné príčiny:

- Poškodené vákuové poháre alebo tesnenia

- Uvoľnené príslušenstvo alebo spoje

- Porézny alebo drsný povrch materiálu

- Poddimenzovaný vákuový generátorRiešenia:

- Výmena opotrebovaných komponentov

- Skontrolujte a utiahnite všetky spoje

- Zvážte špecializované šálky na porézne materiály

- Modernizácia na generátor s vyššou kapacitou

Pomalý čas obnovy

Možné príčiny:

- Nedostatočná prietoková kapacita

- Obmedzujúce rúrky alebo príslušenstvo

- Poddimenzovaný vákuový generátor

- Nadmerný objem systémuRiešenia:

- Zväčšenie priemeru rúrky

- Odstránenie zbytočných obmedzení

- Vyberte generátor s vyšším prietokom

- Minimalizujte objem systému, ak je to možné

Nestabilný dynamický výkon

Možné príčiny:

- Nedostatočná vákuová rezerva

- Konštrukcia vákuového pohára nie je vhodná pre aplikáciu

- Nadmerné sily zrýchlenia

- Vibrácie v systémeRiešenia:

- Pridanie vákuového zásobníka

- Vyberte poháre určené na dynamické aplikácie

- Zníženie zrýchlenia, ak je to možné

- Implementácia tlmenia vibrácií

Prípadová štúdia: Zlepšenie stability vákua

Zákazník z automobilového priemyslu zaznamenával prerušované pády dielov počas vysokorýchlostných prenosových operácií. Ich existujúci vákuový systém prešiel základnými testami, ale v dynamických podmienkach zlyhal.

Naše testovanie odhalilo:

- Statické uchovávanie: (5% rozpad za minútu)

- Dynamický výkon: (pokles na 65% statickej úrovne)

- Čas na zotavenie: Okrajový (2,5 sekundy)

Po implementácii Bepto vákuové generátory s integrovanými zásobníkmi a optimalizovaným výberom pohárov:

- Statická retencia sa zlepšila na 2% rozpadu za minútu

- Dynamický výkon udržiavaný >90% statickej úrovne

- Skrátenie času obnovy na 0,3 sekundy

- Úplné odstránenie kvapiek časti

- Zvýšenie výrobnej rýchlosti o 18%

Záver

Výber správneho vákuového generátora si vyžaduje pochopenie vzťahu medzi silou vákua a prietokom, zohľadnenie energeticky účinnej technológie viacstupňového ejektora a zavedenie správnych protokolov testovania stability. Uplatňovaním týchto zásad môžete optimalizovať výkon, znížiť spotrebu energie a zabezpečiť spoľahlivú prevádzku svojich systémov na manipuláciu s vákuom.

Často kladené otázky o výbere vákuového generátora

Aký je rozdiel medzi jednostupňovým a viacstupňovým vákuovým ejektorom?

Jednostupňový ejektor používa na generovanie vákua jednu dýzu a difúzor, zatiaľ čo viacstupňový ejektor obsahuje viacero kombinácií dýz a difúzora optimalizovaných pre rôzne fázy generovania vákua. Viacstupňové ejektory zvyčajne dosahujú vyššie úrovne vákua, lepšiu účinnosť a nižšiu spotrebu vzduchu v porovnaní s jednostupňovými konštrukciami.

Ako vypočítam správnu veľkosť vákuového pohára pre svoju aplikáciu?

Vypočítajte potrebnú plochu vákuového pohára vydelením potrebnej prídržnej sily prevádzkovým vákuovým tlakom. Udržiavacia sila by sa mala rovnať hmotnosti predmetu vynásobenej zrýchlením (vrátane gravitácie) a bezpečnostným faktorom (zvyčajne 2 - 3). Napríklad predmet s hmotnosťou 1 kg so zrýchlením 2 g a bezpečnostným faktorom 2 vyžaduje silu približne 40 N.

Čo spôsobuje únik vákua v manipulačnom systéme?

Vákuový únik je zvyčajne dôsledkom poškodených pohárov alebo tesnení, uvoľnených spojov, poréznych materiálov, s ktorými sa manipuluje, nesprávneho výberu pohára pre daný povrch, opotrebovaných komponentov alebo nesprávnej inštalácie. Pravidelná kontrola a údržba vákuových pohárov, tesnení a spojov môže výrazne znížiť problémy s únikom.

Koľko energie sa dá ušetriť prechodom na viacstupňový ejektor s funkciou úspory vzduchu?

Prechod z tradičného jednostupňového ejektora na viacstupňový ejektor s funkciou úspory vzduchu zvyčajne znižuje spotrebu stlačeného vzduchu o 30-80% v závislosti od aplikácie a pracovného cyklu. V prípade systémov, ktoré sú v prevádzke 8 hodín denne, to môže znamenať ročnú úsporu energie v hodnote tisícov dolárov.

Aká je optimálna úroveň vákua pri manipulácii s neporéznymi materiálmi?

Pri neporéznych materiáloch zvyčajne stačí vákuum v rozmedzí -40 kPa až -60 kPa. Vyššie úrovne (-70 kPa až -90 kPa) môžu byť potrebné pri veľkom zaťažení alebo vysokom zrýchlení, ale spotrebujú viac energie. Optimálna úroveň vyvažuje bezpečnú pridržiavaciu silu s energetickou účinnosťou a životnosťou komponentov.

Ako často by sa mali vákuové poháre vymieňať vo výrobnom prostredí?

Vákuové poháre by sa mali vymeniť, keď sa objavia známky opotrebovania (praskliny, stvrdnutie, deformácia) alebo keď testy udržania vákua preukážu zhoršený výkon. V typickom výrobnom prostredí sa táto doba pohybuje od 3 do 12 mesiacov v závislosti od prevádzkových podmienok, materiálu pohára a aplikácie. Odporúča sa zaviesť plán preventívnej údržby na základe prevádzkových hodín.

-

Vysvetľuje Venturiho efekt, princíp dynamiky kvapalín, pri ktorom dochádza k zníženiu tlaku kvapaliny, keď kvapalina prúdi cez zúžený úsek (alebo škrtiacu klapku) potrubia, ktorý je základom väčšiny pneumatických generátorov vákua. ↩

-

Poskytuje návod na interpretáciu výkonnostných kriviek čerpadiel, ktoré graficky znázorňujú výkon čerpadla z hľadiska prietoku, tlaku alebo výšky, účinnosti a spotreby energie. ↩

-

Podrobne opisuje konštrukčné rozdiely medzi jednostupňovými a viacstupňovými vákuovými ejektorom a vysvetľuje termodynamické princípy, ktoré umožňujú viacstupňovým konštrukciám vytvárať vákuum efektívnejšie a spotrebovať menej stlačeného vzduchu. ↩

-

Opisuje fungovanie funkcie úspory vzduchu vo vákuovom ejektore, inteligentnej funkcie, ktorá pomocou integrovaného snímača a ventilu vypína prívod stlačeného vzduchu po dosiahnutí cieľovej úrovne vákua, čím výrazne znižuje spotrebu energie. ↩

-

Vysvetľuje test rozpadu vákua, kvantitatívnu metódu testovania netesnosti, pri ktorej sa diel vypustí na určitú úroveň vákua, odpojí sa od vývevy a potom sa sleduje, či sa nezvýši tlak, čo indikuje prítomnosť a závažnosť netesnosti. ↩