Výber nesprávnych pneumatických komponentov na spracovanie potravín môže viesť k riziku kontaminácie, neúspešným kontrolám a nákladnému stiahnutiu výrobkov z trhu. Vzhľadom na rastúcu regulačnú kontrolu a povedomie spotrebiteľov nebola bezpečnosť potravín pri navrhovaní systémov nikdy taká dôležitá.

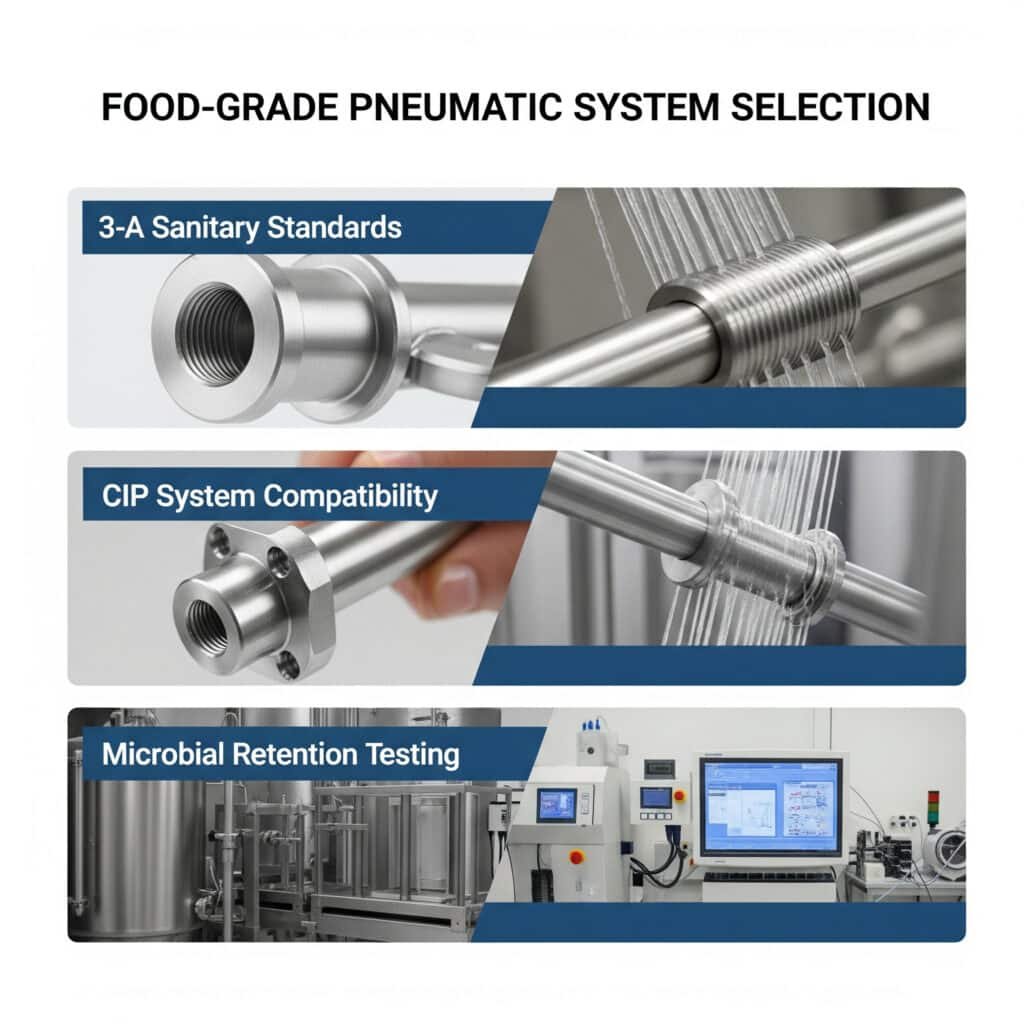

Najefektívnejší prístup k výberu pneumatického systému pre potraviny zahŕňa pochopenie materiálových požiadaviek hygienických noriem 3-A, analýzu tlakových pulzácií systému CIP a zavedenie správnych protokolov testovania mikrobiálnej retencie na zabezpečenie úplnej zhody systému.

Keď som minulý rok pomohol spracovateľovi mlieka vo Wisconsine modernizovať pneumatické systémy, odstránil tri miesta s trvalou kontamináciou, ktoré predtým spôsobovali problémy s kvalitou výrobkov. Dovoľte mi, aby som sa podelil o to, čo som sa naučil o výbere správnych pneumatických komponentov určených pre potravinársky priemysel.

Obsah

- Pochopenie materiálov hygienických noriem 3-A

- Analýza tlakových pulzácií systému CIP

- Metódy testovania rizika retencie mikroorganizmov

- Záver

- Často kladené otázky o pneumatických systémoch pre potravinársky priemysel

Aké materiály spĺňajú hygienické normy 3-A pre pneumatické systémy určené pre potraviny?

Pneumatické systémy určené pre potraviny si vyžadujú špecifické materiály, ktoré spĺňajú prísne hygienické normy, aby sa zabezpečila bezpečnosť výrobkov a súlad s predpismi.

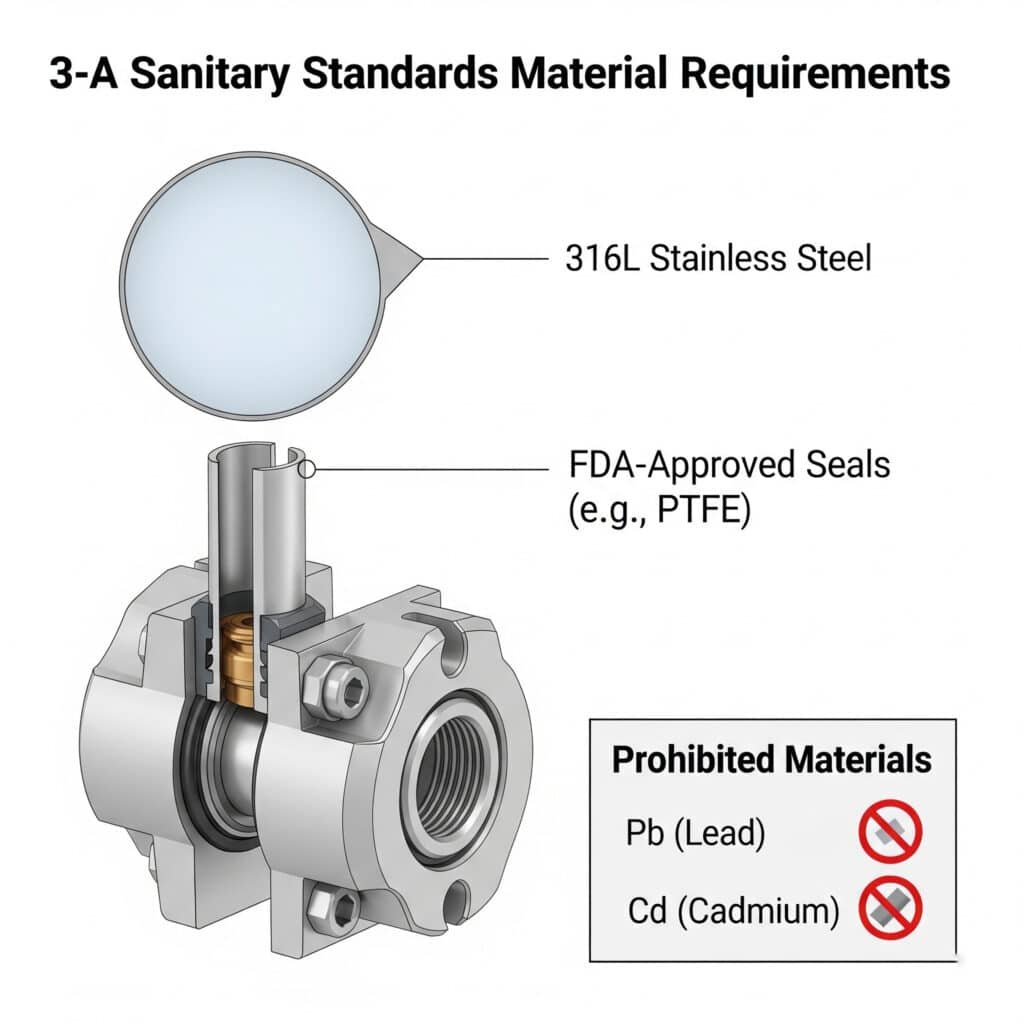

Podľa 3-A Hygienické normy1, Pneumatické systémy pre potravinársky priemysel na kovové komponenty by sa mala používať nehrdzavejúca oceľ 316L, Schválené FDA2 PTFE, silikón alebo EPDM pre tesnenia a musia sa vyhýbať materiálom obsahujúcim olovo, kadmium alebo iné toxické kovy, ktoré by mohli kontaminovať potraviny.

Komplexný zoznam materiálov v súlade s normou 3-A

Kovové komponenty

| Typ súčasti | Schválené materiály | Požiadavky na povrchovú úpravu |

|---|---|---|

| Telesá valcov | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Spojovací materiál | 316L SS | Ra ≤ 0,8 μm (32 μin) |

| Príslušenstvo | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Rozdeľovače | 316L SS | Ra ≤ 0,8 μm (32 μin) |

Materiály tesnenia

| Aplikácia | Primárne materiály | Teplotný rozsah |

|---|---|---|

| Dynamické tesnenia | PTFE, UHMWPE | -20 °C až 260 °C |

| Statické tesnenia | Silikón, EPDM, FKM | -40°C až 200°C |

| Tesnenia | Silikón, PTFE | -40 °C až 260 °C |

Mazivá

Všetky mazivá musia byť:

- Schválené FDA (21 CFR 178.3570)

- Certifikát H1

- Neobsahuje minerálne oleje

- Netoxický a bez zápachu

Raz som spolupracoval s výrobcom nápojov, ktorý mal opakované problémy s kontamináciou napriek tomu, že používal komponenty, ktoré považoval za potravinárske. Pri kontrole sme zistili, že ich pneumatické valce obsahujú mosadzné komponenty s obsahom olova, ktoré nespĺňajú normy 3-A. Po prechode na správne valce z nehrdzavejúcej ocele 316L sa problémy s kontamináciou okamžite odstránili.

Úvahy o výbere materiálu

Pri výbere materiálov pre pneumatické systémy určené na použitie v potravinárstve zvážte:

- Kontakt s výrobkom vs. kontakt bez výrobku - Na základe rizika expozície sa uplatňujú rôzne normy

- Protokoly čistenia - Niektoré materiály sa pri čistení určitými chemikáliami rozkladajú

- Rozsahy teplôt - Výber materiálu ovplyvňujú teploty procesu a CIP

- Certifikačná dokumentácia - Vždy uchovávajte certifikáty materiálov pre audity

Ako by ste mali analyzovať tlakové pulzácie v čistiacich systémoch CIP?

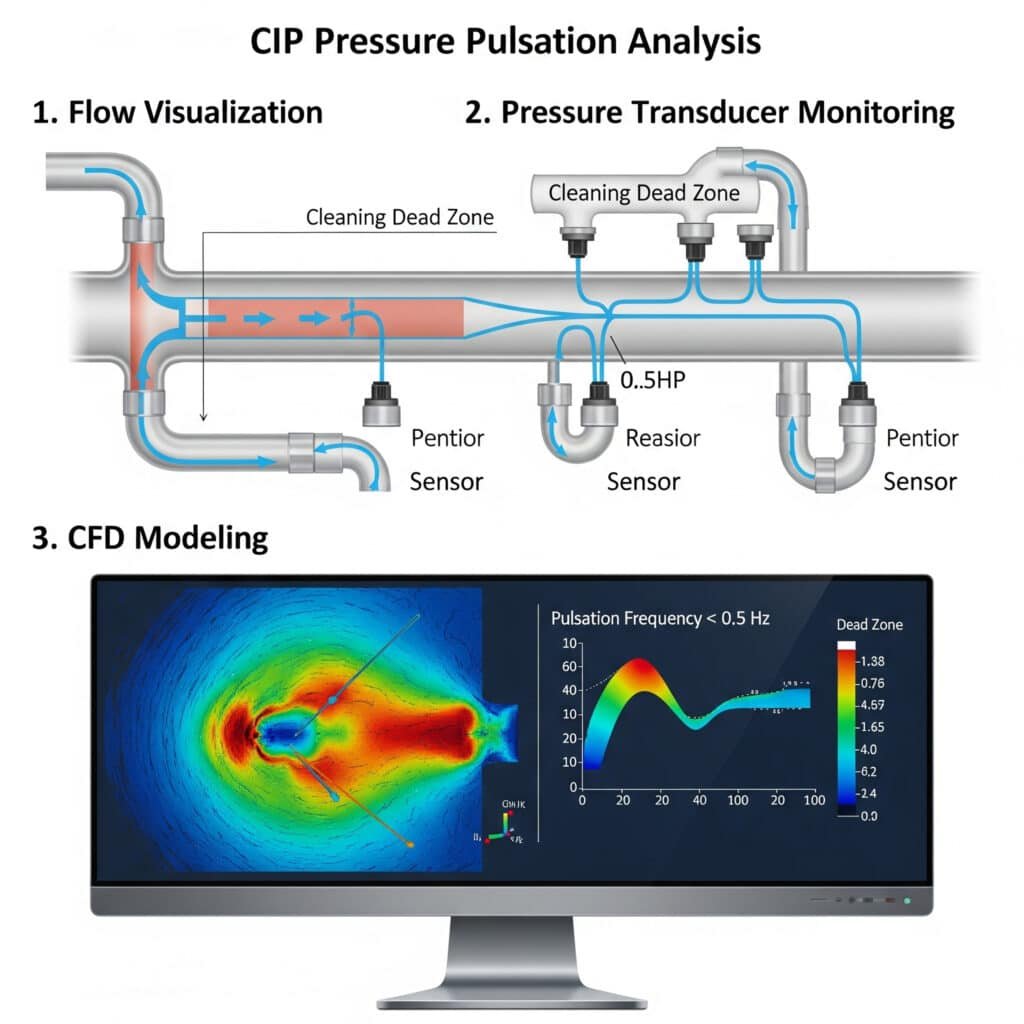

Čistenie na mieste (CIP)3 Systémy musia zabezpečiť konzistentné čistenie v celom systéme, ale tlakové pulzácie môžu vytvárať mŕtve zóny a znižovať účinnosť čistenia.

Účinná analýza tlakovej pulzácie CIP by mala zahŕňať štúdie vizualizácie prietoku, monitorovanie snímačov tlaku vo viacerých bodoch systému a výpočtová dynamika tekutín (CFD)4 modelovanie na identifikáciu potenciálnych mŕtvych zón čistenia s pulzačnými frekvenciami pod 0,5 Hz.

Metódy analýzy tlakovej pulzácie

Monitorovanie v reálnom čase

Najúčinnejší prístup kombinuje:

- Vysokorýchlostné snímače tlaku - Minimálna vzorkovacia frekvencia 100 Hz

- Prietokomery na kritických miestach - Korelácia tlaku a prietoku

- Snímače teploty - Zohľadnenie zmien viskozity

Parametre analýzy údajov

Pri analýze údajov o pulzácii tlaku CIP sa zamerajte na:

| Parameter | Prijateľný rozsah | Kritické obavy |

|---|---|---|

| Amplitúda pulzácie | <5% stredného tlaku | >10% stredného tlaku |

| Frekvencia | 0,5-2,0 Hz | 2,0 Hz |

| Pokles tlaku | <10% naprieč komponentmi | >15% vo všetkých komponentoch |

Stratégie optimalizácie

Na základe analýzy pulzácie implementujte tieto riešenia:

Pre pulzácie s vysokou amplitúdou

- Inštalácia tlmičov pulzácie v blízkosti výtlaku čerpadla

- Používanie viacstupňových odstredivých čerpadiel namiesto objemových

- Pridanie inline stabilizátorov prietoku

Pre problémy s frekvenciou

- Nastavenie regulácie otáčok čerpadla

- Úprava priemerov potrubia v kritických bodoch

- Inštalácia zariadení na potláčanie rezonancie

Nedávno som pomohol výrobcovi syra analyzovať jeho systém CIP po pretrvávajúcich problémoch s kvalitou. Pomocou snímačov tlaku v 12 bodoch systému sme identifikovali výrazné pulzácie (amplitúda 17%) vyskytujúce sa pri problematickej frekvencii 0,3 Hz. Inštaláciou vhodne dimenzovaných tlmičov pulzácií a úpravou geometrie potrubia sme znížili pulzácie na menej ako 3%, čím sme výrazne zlepšili účinnosť čistenia.

Aké metódy by ste mali použiť na testovanie rizika zadržania mikroorganizmov?

Identifikácia potenciálnych miest úkrytu mikroorganizmov v pneumatických systémoch má zásadný význam pre bezpečnosť potravín, ale pri návrhu systému sa často prehliada.

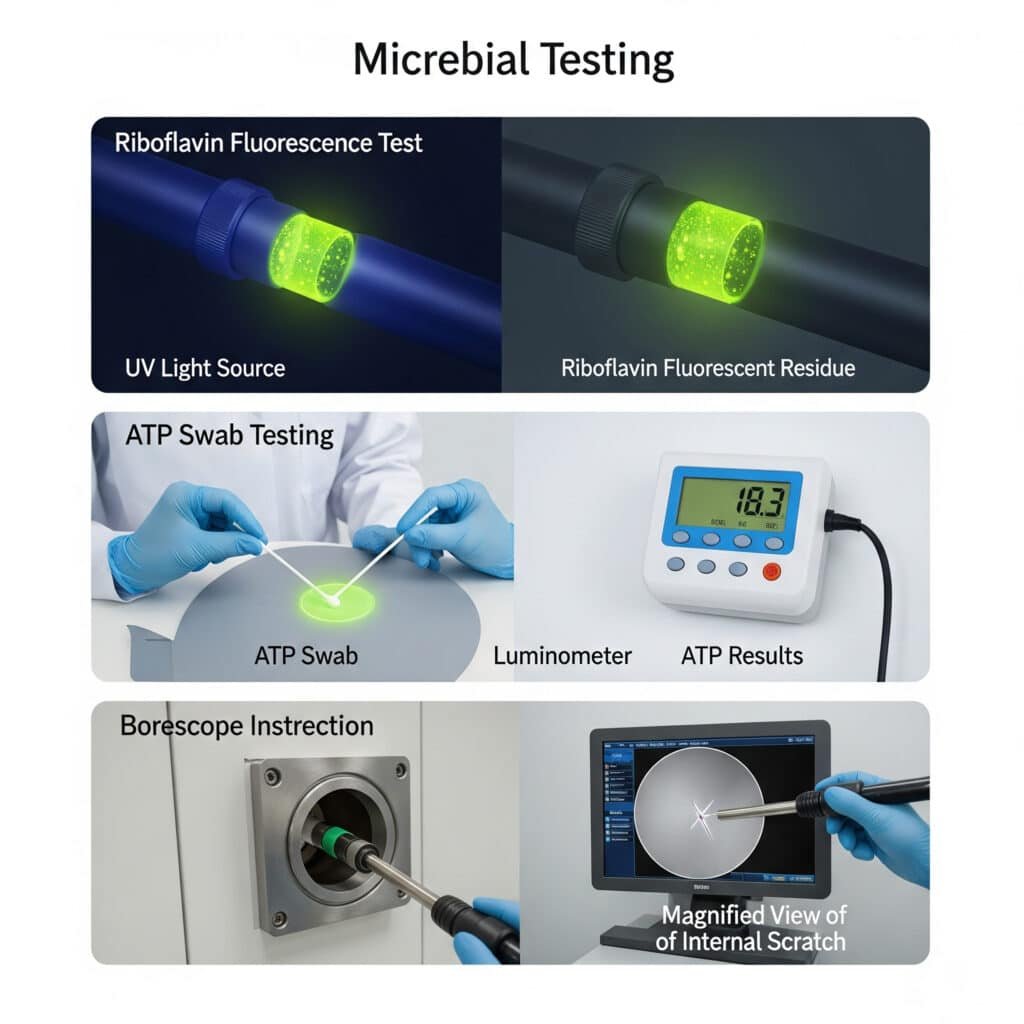

Najúčinnejšie testovanie rizika zadržania mikroorganizmov kombinuje testovanie fluorescencie riboflavínu v UV svetle, Testovanie výterov ATP5 po čistiacich cykloch a kontrola vnútorných komponentov borescopom s vysokým rozlíšením na identifikáciu potenciálnych úkrytov.

Komplexný testovací protokol

Testovanie riboflavínu

Táto metóda poskytuje vizuálne potvrdenie účinnosti čistenia:

- Pripravte 0,2% roztok riboflavínu

- Cirkulácia v systéme za normálnych prevádzkových podmienok

- Vypustite vodu a vykonajte štandardný postup CIP

- Kontrola pomocou UV svetla (vlnová dĺžka 365 nm)

- Zdokumentujte všetky fluorescenčné zvyšky

Stratégia testovania ATP

| Komponent | Body odberu vzoriek | Prijateľný limit (RLU) |

|---|---|---|

| Tesnenia valcov | Tesnenie tyče, vankúšové tesnenie | <150 RLU |

| Telesá ventilov | Oblasti cievky, výfukové otvory | <100 RLU |

| Rozdeľovače | Vnútorné kanály, slepé uličky | <100 RLU |

| Príslušenstvo | Závitové spoje, vnútorné otvory | <150 RLU |

Pokročilé kontrolné techniky

Na dôkladné posúdenie rizík:

- Inšpekcia pomocou borescopu - Používajte flexibilné boreskopy s minimálnym rozlíšením 1080p

- 3D mapovanie povrchu - Pre zložité vnútorné geometrie

- Vizualizácia hydrodynamického prúdenia - Používanie vstrekovania farbiva počas prevádzky

Stratégie zmierňovania rizík

Na základe výsledkov testovania implementujte tieto riešenia:

- Úpravy dizajnu - Odstránenie trhlín a slepých uličiek

- Aktualizácie materiálu - Výmena problematických povrchov za čistiteľnejšie materiály

- Úpravy protokolu čistenia - Úprava času, teploty, chemického alebo mechanického pôsobenia

Počas auditu zariadenia výrobcu detskej výživy sme identifikovali kritické riziká zadržiavania mikroorganizmov v ich systéme pneumatického prenosu pomocou týchto metód. Testovanie riboflavínu odhalilo, že čistiaci roztok sa nedostal k vnútorným súčastiam ich valcov bez tyčí. Prechodom na špeciálne navrhnuté bezprúdové pneumatické valce určené pre potraviny so samospádovými funkciami úplne odstránili tieto miesta úkrytu.

Záver

Výber vhodných pneumatických systémov pre potraviny si vyžaduje dôkladné posúdenie materiálov podľa hygienických noriem 3-A, dôkladnú analýzu pulzácie tlaku CIP a komplexné testovanie rizika zadržiavania mikroorganizmov, aby sa zabezpečila bezpečnosť výrobkov, dodržiavanie predpisov a optimálny výkon systému.

Často kladené otázky o pneumatických systémoch pre potravinársky priemysel

Čo je to certifikácia hygienických noriem 3-A?

3-A Sanitárne normy sú komplexným súborom usmernení pre zariadenia používané pri spracovaní mliečnych a iných potravinárskych výrobkov. Certifikácia zaručuje, že zariadenie spĺňa prísne hygienické kritériá, je vyrobené z materiálov bezpečných pre potraviny a dá sa účinne čistiť a dezinfikovať, aby sa zabránilo kontaminácii výrobkov.

Ako často by sa mali validovať systémy CIP pre pneumatické komponenty určené na potravinárske účely?

Pneumatické komponenty určené pre potraviny by mali prejsť validáciou CIP aspoň raz ročne, po každej úprave systému alebo pri zmene spracovaných produktov. V prípade vysokorizikových výrobkov, ako sú mliečne výrobky, dojčenská výživa alebo potraviny pripravené na konzumáciu, sa odporúča častejšia validácia (štvrťročne).

Aké sú hlavné rozdiely medzi pneumatickými valcami pre potravinársky priemysel a štandardnými pneumatickými valcami?

Pneumatické valce pre potravinárske účely sa od štandardných modelov líšia použitím konštrukcie z nehrdzavejúcej ocele 316L (oproti hliníku alebo uhlíkovej oceli), tesniacimi materiálmi schválenými FDA, hygienickým dizajnom s minimom štrbín, špecializovanými mazivami pre potravinárske účely a povrchovou úpravou s hodnotami Ra ≤0,8 μm, ktorá zabraňuje priľnutiu baktérií.

Môžu sa bezprúdové pneumatické valce používať pri spracovaní potravín?

Áno, špeciálne navrhnuté bezprúdové pneumatické valce určené na použitie v potravinárskom priemysle sa môžu používať v potravinárskom priemysle, ak majú konštrukciu z nehrdzavejúcej ocele 316L, tesnenia vyhovujúce predpisom FDA, samoodvodňovacie konštrukcie a vhodné povrchové úpravy. Tieto špecializované bezprúdové valce eliminujú miesta úniku a umožňujú úplné čistenie a dezinfekciu.

Aké čistiace chemikálie sú kompatibilné s pneumatickými systémami na čistenie potravín?

Pneumatické systémy určené pre potravinársky priemysel sú zvyčajne kompatibilné s bežnými dezinfekčnými prostriedkami, ako sú kvartérne amóniové zlúčeniny, kyselina peroctová, peroxid vodíka a dezinfekčné prostriedky na báze chlóru. Je však potrebné kontrolovať koncentráciu, teplotu a čas pôsobenia, aby sa zabránilo poškodeniu tesnení a iných komponentov. Vždy si overte kompatibilitu chemikálií s konkrétnymi materiálmi vo vašom systéme.

-

Poskytuje podrobný prehľad o spoločnosti 3-A Sanitary Standards, Inc., nezávislej organizácii, ktorá sa venuje zlepšovaniu návrhu hygienických zariadení pre potravinársky, nápojový a farmaceutický priemysel. ↩

-

Vysvetľuje predpisy amerického Úradu pre potraviny a liečivá (FDA), konkrétne hlavu 21 Zákonníka federálnych predpisov (CFR), ktoré upravujú materiály schválené na priamy kontakt s potravinami. ↩

-

Opisuje princípy systémov Clean-In-Place (CIP), automatizovanej metódy čistenia vnútorných povrchov potrubí, nádob a technologických zariadení bez demontáže. ↩

-

Ponúka vysvetlenie výpočtovej dynamiky tekutín (CFD), odvetvia mechaniky tekutín, ktoré využíva numerickú analýzu a dátové štruktúry na analýzu a riešenie problémov týkajúcich sa prúdenia tekutín. ↩

-

Podrobnosti o vedeckých poznatkoch o testovaní adenozíntrifosfátu (ATP), rýchlej metóde používanej na hodnotenie čistoty povrchov prostredníctvom zisťovania množstva prítomných organických látok pomocou bioluminiscenčnej reakcie. ↩