Stretli ste sa niekedy s náhlym zlyhaním pneumatického systému, ktoré zastavilo celú vašu výrobnú linku? Nie ste sami. Aj dobre navrhnuté pneumatické systémy môžu zlyhať nečakaným spôsobom, najmä ak sú vystavené extrémnym podmienkam alebo neobvyklým prevádzkovým parametrom. Pochopenie hlavných príčin týchto zlyhaní vám pomôže zaviesť preventívne opatrenia skôr, ako dôjde k nešťastiu.

Táto analýza troch katastrofických zlyhaní pneumatických valcov - demagnetizácia magnetickej spojky v prostredí výroby polovodičov, krehnutie tesnenia v arktických prevádzkových podmienkach a uvoľnenie spojovacieho materiálu v dôsledku vysokofrekvenčných vibrácií v lisovni - ukazuje, že zdanlivo zanedbateľné faktory prostredia sa môžu kaskádovito zmeniť na úplné zlyhanie systému. Zavedením správneho monitorovania stavu, výberu materiálu a bezpečnostných protokolov pre spojovací materiál sa mohlo týmto zlyhaniam predísť a ušetriť státisíce dolárov za prestoje a opravy.

Poďme tieto prípady zlyhania podrobne preskúmať, aby sme z nich vyvodili cenné ponaučenia, ktoré vám pomôžu vyhnúť sa podobným katastrofám vo vašej prevádzke.

Obsah

- Ako demagnetizácia magnetickej väzby odstavila továreň na výrobu polovodičov?

- Čo spôsobilo katastrofálne zlyhanie tesnenia v arktických podmienkach?

- Prečo vysokofrekvenčné vibrácie viedli ku kritickej poruche spojovacieho materiálu?

- Záver: Vykonávanie preventívnych opatrení

- Často kladené otázky o poruchách pneumatických valcov

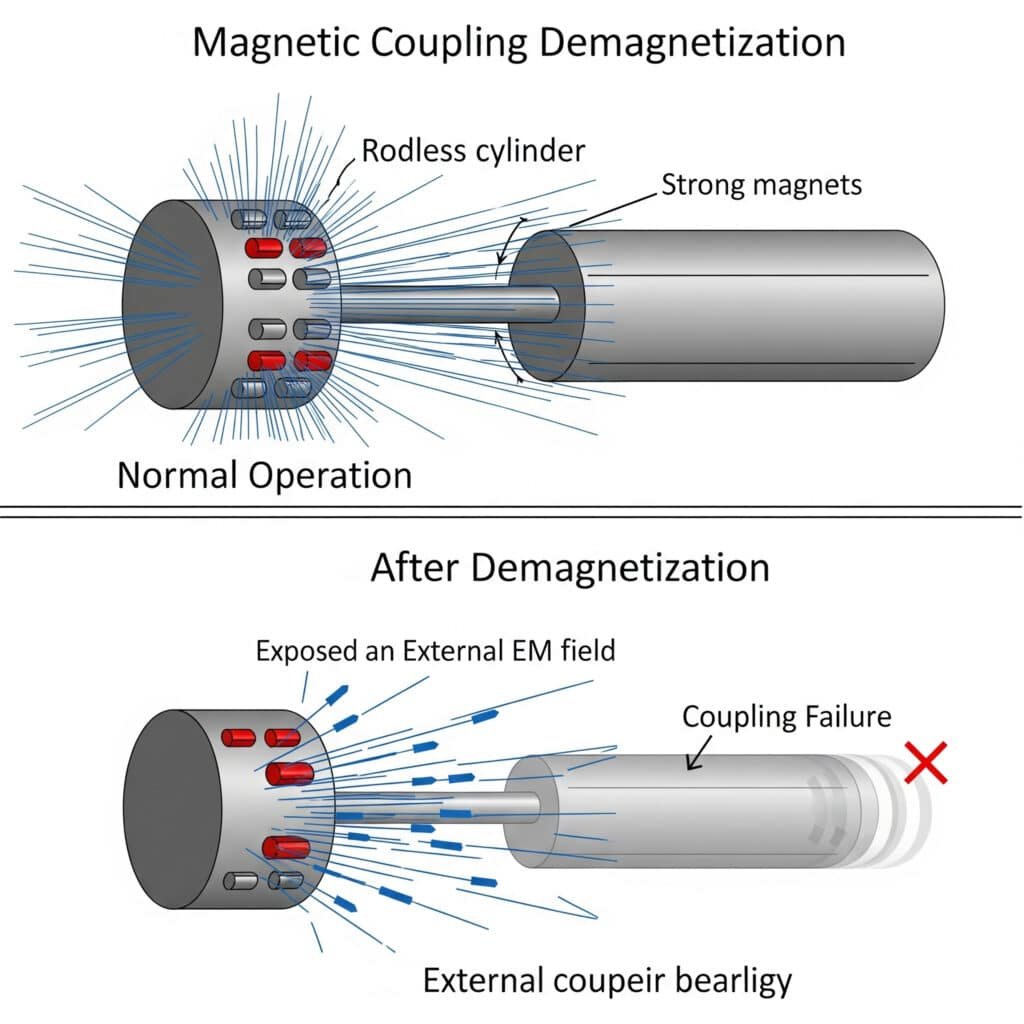

Ako demagnetizácia magnetickej väzby odstavila továreň na výrobu polovodičov?

Popredný výrobca polovodičov zažil katastrofálne zlyhanie systému, keď magneticky spojený beztaktný valec v systéme na manipuláciu s plátkami náhle stratil schopnosť polohovania, čo malo za následok kolíziu, ktorá poškodila viacero kremíkových plátkov $250 000 a spôsobila 36-hodinový výpadok výroby.

Analýza hlavných príčin odhalila, že magnetická spojka v bezprúdovom valci sa čiastočne demagnetizovala po vystavení neočakávanému elektromagnetickému poľu, ktoré vzniklo počas údržby blízkeho zariadenia. Postupné oslabovanie magnetického poľa zostalo nezistené, až kým nedosiahlo kritickú hranicu, pri ktorej spojka už nedokázala udržať správny záber pri bežnom zaťažení zrýchlením, čo spôsobilo katastrofálnu poruchu polohovania.

Časová os incidentu a vyšetrovanie

| Čas | Udalosť | Pozorovania | Prijaté opatrenia |

|---|---|---|---|

| Deň 1, 08:30 | Začína sa údržba blízkeho zariadenia na implantáciu iónov | Bežná prevádzka systému na manipuláciu s oblátkami | Rutinné postupy údržby |

| 1. deň, 10:15 | Silné elektromagnetické pole generované počas odstraňovania porúch implantátora | Bezprostredný účinok nebol zaznamenaný | Pokračujúca údržba |

| Deň 1-7 | Postupná demagnetizácia bezprúdovej valcovej spojky | Príležitostné chyby polohy (spôsobené softvérom) | Rekalibrácia softvéru |

| 7. deň, 14:22 | Úplné zlyhanie spojky | Nekontrolovaný pohyb nosiča doštičiek | Núdzové vypnutie |

| 7. deň, 14:23 | Kolízia so susedným zariadením | Poškodenie viacerých oblátok | Zastavenie výroby |

| Deň 7-9 | Vyšetrovanie a opravy | Identifikovaná hlavná príčina | Obnovenie systému |

Základy magnetickej väzby

Magneticky viazané valce bez tyče využívajú permanentné magnety na prenos sily cez nemagnetickú bariéru, čím sa eliminuje potreba dynamických tesnení a zároveň sa zachováva hermetické oddelenie medzi vnútorným piestom a vonkajším vozíkom.

Kritické prvky návrhu

Návrh magnetických obvodov

- Materiál permanentného magnetu (zvyčajne NdFeB alebo SmCo1)

- Optimalizácia dráhy magnetického toku

- Usporiadanie pólov pre maximálnu spojovaciu silu

- Úvahy o tieneníCharakteristika spojovacej sily

- Statická prídržná sila: 200-400 N (typické pre polovodičové aplikácie)

- Dynamický prenos sily: 70-80% statickej sily

- Krivka sily a posunutia: Nelineárna s kritickým bodom zlomu

- Teplotná citlivosť: -0,12% na °C (typické pre magnety NdFeB)Mechanizmy zlyhania

- Demagnetizácia vplyvom vonkajších polí

- Tepelná demagnetizácia

- Mechanický náraz spôsobujúci krátkodobé rozpojenie

- Degradácia materiálu v priebehu času

Analýza koreňovej príčiny

Vyšetrovanie odhalilo viacero faktorov, ktoré k tomu prispeli:

Primárne faktory

Elektromagnetické rušenie

- Zdroj: Odstraňovanie problémov s iónovým implantátorom generujúcim pole 0,3 T

- Blízkosť: Intenzita poľa v mieste valca sa odhaduje na 0,15 T

- Trvanie: Približne 45 minút prerušovanej expozície

- Orientácia v teréne: Čiastočne zarovnané so smerom demagnetizácie NdFeB magnetovVýber magnetického materiálu

- Materiál: N42 NdFeB magnety použité v spojke

– Vnútorná koercivita (Hci)2: 11 kOe (nižšie ako alternatívne možnosti SmCo)

- Pracovný bod: Navrhnuté s nedostatočnou rezervou proti demagnetizácii

- Chýbajúce vonkajšie magnetické tienenieMonitorovanie nedostatkov

- Žiadne monitorovanie intenzity magnetického poľa

- Nie je implementované trendovanie chýb polohy

- Testovanie rozpätia sily nie je súčasťou preventívnej údržby

- Chýbajúce protokoly o vystavení EMI počas údržby

Sekundárne faktory

Medzery v postupoch údržby

- Žiadne oznámenie o potenciálnom vzniku EMI

- Žiadne požiadavky na izoláciu zariadenia

- Nedostatočné overovanie po údržbe

- Nedostatočné pochopenie magnetickej citlivostiNedostatky návrhu systému

- Žiadne nadbytočné overovanie polohy

- Nedostatočné možnosti detekcie chýb

- Nedostatočné monitorovanie rozpätia sily

- Žiadne indikátory vystavenia magnetickému poľu

Rekonštrukcia a analýza porúch

Podrobnou analýzou a laboratórnym testovaním sa zrekonštruovala postupnosť porúch:

Postup demagnetizácie

| Čas expozície | Odhadovaná intenzita poľa | Zníženie spojovacej sily | Pozorovateľné účinky |

|---|---|---|---|

| Úvodná stránka | 0 T | 0% (350N nominálne) | Normálna prevádzka |

| 15 minút | 0,15 T prerušovane | 5-8% | Nezistiteľné v prevádzke |

| 30 minút | 0,15 T prerušovane | 12-15% | Menšie chyby polohy pri maximálnom zrýchlení |

| 45 minút | 0,15 T prerušovane | 18-22% | Výrazné oneskorenie polohy pri zaťažení |

| Deň 7 | Kumulatívny účinok | 25-30% | Pod kritickou hranicou pre prevádzku |

Laboratórne testy potvrdili, že vystavenie poliam 0,15 T môže spôsobiť čiastočnú demagnetizáciu N42 NdFeB magnetov, ak sú orientované nepriaznivo vzhľadom na smer magnetizácie. Kumulatívny účinok viacnásobného vystavenia ďalej zhoršoval magnetické vlastnosti, až kým spojovacia sila neklesla pod minimum potrebné na spoľahlivú prevádzku.

Vykonané nápravné opatrenia

Po tomto incidente výrobca polovodičov zaviedol niekoľko nápravných opatrení:

Okamžité opravy

- Výmena všetkých magnetických spojok za magnety SmCo vyššej triedy (Hci > 20 kOe)

- Pridanie magnetického tienenia do valcov bez tyčí

- Zavedené monitorovanie EMI počas činností údržby

- Zriadené ochranné zóny počas postupov údržby s vysokým EMIVylepšenia systému

- Pridané monitorovanie magnetickej spojovacej sily v reálnom čase

- Implementovaná analýza trendov chýb polohy

- Inštalované indikátory vystavenia EMI na citlivých zariadeniach

- Zdokonalené systémy detekcie a prevencie kolíziíProcesné zmeny

- Vyvinuté komplexné protokoly riadenia EMI

- Zavedené postupy overovania po údržbe

- Vytvorené požiadavky na koordináciu údržby

- Rozšírené školenie zamestnancov o zraniteľnosti magnetických systémovDlhodobé opatrenia

- Prepracované kritické systémy s redundantným overovaním polohy

- Zavedené pravidelné testovanie pevnosti magnetického spojenia

- Vyvinuté protokoly prediktívnej údržby založené na výkonnosti spojky

- Vytvorenie databázy komponentov citlivých na EMI na účely plánovania údržby

Získané skúsenosti

Tento prípad poukazuje na niekoľko dôležitých poznatkov pre návrh a údržbu pneumatických systémov:

Úvahy o výbere materiálu

- Magnetické materiály sa musia vyberať s vhodnou koercivitou pre dané prostredie

- Úspora nákladov na magnetické materiály môže viesť k výraznej zraniteľnosti

- Pri výbere materiálu sa musí zohľadniť vplyv prostredia

- Bezpečnostné rezervy by mali zohľadňovať najhoršie scenáre expozíciePožiadavky na monitorovanie

- Jemná degradácia sa môže vyskytnúť bez zjavných príznakov

- Analýza trendov je nevyhnutná na zistenie postupných zmien výkonu

- Kritické parametre sa musia monitorovať priamo, nie odvodene

- Pre kľúčové spôsoby porúch by sa mali stanoviť ukazovatele včasného varovaniaDôležitosť protokolu údržby

- Činnosti údržby jedného systému môžu ovplyvniť susedné systémy

- Vznik EMI by sa mal považovať za významné nebezpečenstvo

- Komunikácia medzi tímami údržby je nevyhnutná

- Postupy overovania musia potvrdiť integritu systému po blízkej údržbe

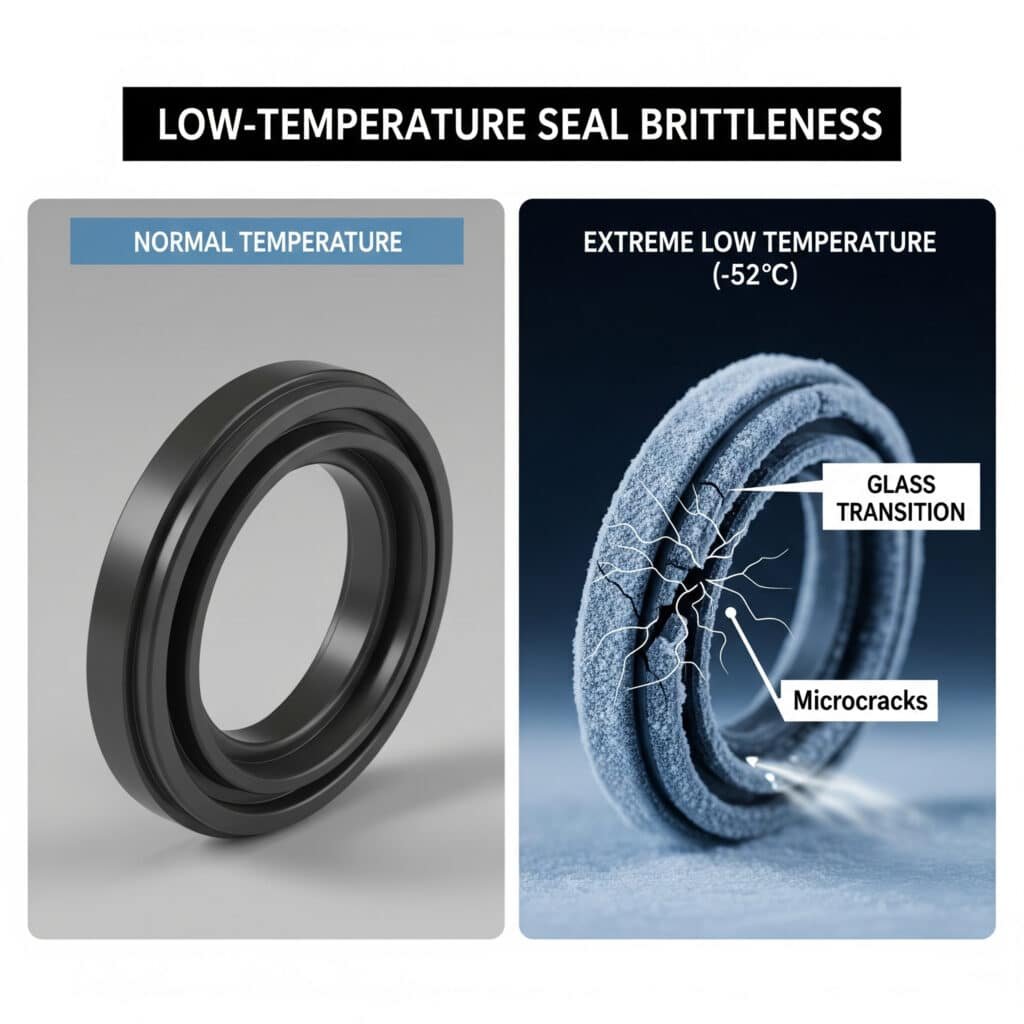

Čo spôsobilo katastrofálne zlyhanie tesnenia v arktických podmienkach?

Spoločnosť zaoberajúca sa prieskumom ložísk ropy, ktorá pôsobí na severe Aljašky, zaznamenala počas neočakávaných mrazov viacero súbežných porúch pneumatických polohovacích valcov ovládajúcich kritické ventily potrubia, čo viedlo k núdzovému odstaveniu, ktoré si vyžiadalo stratu produkcie vo výške približne $2,1 milióna EUR.

Forenzná analýza odhalila, že tesnenia valcov boli krehké a praskli pri neočakávane nízkych teplotách (-52 °C), čo je výrazne pod ich nominálnou prevádzkovou teplotou -40 °C. Štandardné nitrilové (NBR) tesnenia prešli sklenený prechod3 pri týchto extrémnych teplotách strácajú pružnosť a vznikajú mikrotrhliny, ktoré sa počas prevádzky rýchlo šíria. Situáciu zhoršili nedostatočné postupy preventívnej údržby v chladnom počasí, ktoré nedokázali identifikovať zhoršujúci sa stav tesnenia.

Časová os incidentu a vyšetrovanie

| Čas | Udalosť | Teplota | Pozorovania |

|---|---|---|---|

| 1. deň, 18:00 | Aktualizovaná predpoveď počasia | Predpokladaná teplota -45 °C | Normálna prevádzka |

| 2. deň, 02:00 | Teplota rýchlo klesá | -48°C | Žiadne bezprostredné problémy |

| Deň 2, 06:00 | Teplota dosiahne minimum | -52°C | Začínajú sa prvé poruchy tesnenia |

| 2. deň, 07:30 | Viacnásobné zlyhania pohonu ventilov | -51°C | Začatie núdzových postupov |

| Deň 2, 08:15 | Vypnutie systému je dokončené | -50°C | Zastavenie výroby |

| Deň 2-4 | Vyšetrovanie a opravy | -45°C až -40°C | Inštalácia dočasných vyhrievaných krytov |

Vlastnosti tesniaceho materiálu a vplyv teploty

Zlyhané tesnenia boli štandardné nitrilové (NBR) s výrobcom udávaným prevádzkovým rozsahom -40 °C až +100 °C, ktoré sa bežne používajú v priemyselných pneumatických aplikáciách.

Kritické materiálové prechody

| Materiál | Teplota prechodu skla | Teplota krehkosti | Odporúčaná min. Prevádzková teplota | Skutočný prevádzkový rozsah |

|---|---|---|---|---|

| Štandardné NBR (zlyhané tesnenia) | -35°C až -20°C | -40°C | -30°C | -40°C až +100°C (špecifikácia výrobcu) |

| Nízkoteplotný NBR | -45°C až -35°C | -50°C | -40°C | -40°C až +85°C |

| HNBR | -30°C až -15°C | -35°C | -25°C | -25°C až +150°C |

| FKM (Viton) | -20°C až -10°C | -25°C | -15°C | -15 °C až +200 °C |

| Silikón | -65°C až -55°C | -70°C | -55°C | -55°C až +175°C |

| PTFE | -73 °C (kryštalický prechod) | Neuplatňuje sa | -70°C | -70 °C až +250 °C |

Zistenia analýzy porúch

Podrobné preskúmanie poškodených tesnení odhalilo viacero problémov:

Primárne mechanizmy porúch

Materiál Sklo Prechod

- Reťazce polyméru NBR stratili pohyblivosť pod teplotou sklovitého prechodu

- Tvrdosť materiálu sa zvýšila z Shore A 70 na Shore A 90+

- Pružnosť znížená približne o 95%

- Obnova kompresnej súpravy klesla takmer na nuluTvorba a šírenie mikrotrhlín

- Počiatočné mikrotrhliny vytvorené v oblastiach s vysokým napätím (tesniace okraje, rohy)

- Zrýchlené šírenie trhlín počas dynamického pohybu

- Mechanický lom s dominanciou krehkého porušenia

- Siete trhlín vytvorili cesty úniku cez prierez tesneniaEfekty geometrie tesnenia

- Ostré rohy v konštrukcii tesnenia vytvorili miesta koncentrácie napätia

- Nedostatočný objem žľazy zabránil akomodácii tepelnej kontrakcie

- Nadmerné stlačenie v statickom stave zvýšilo vplyv na krehkosť

- Nedostatočná opora umožnila nadmernú deformáciu pod tlakomPríspevok maziva

- Štandardné pneumatické mazivo sa pri nízkej teplote stalo vysoko viskóznym

- Zvýšené trenie a mechanické namáhanie maziva

- Nedostatočné rozloženie mazania v dôsledku zvýšenia viskozity

- Možná kryštalizácia maziva, ktorá vytvára abrazívne podmienky

Výsledky analýzy materiálu

Laboratórne testy zlyhaných tesnení to potvrdili:

Zmeny fyzikálnych vlastností

- Tvrdosť Shore A: Zvýšená zo 70 (izbová teplota) na 92 (-52 °C)

- Predĺženie pri pretrhnutí: Znížil sa z 350% na <30%

- Kompresná súprava: Zvýšená zo 15% na >80%

- Pevnosť v ťahu: Znížená približne o 40%Mikroskopické vyšetrenie

- Rozsiahle siete mikrotrhlín v celom priereze tesnenia

- Krehké lomové plochy s minimálnou deformáciou

- Dôkazy o krehkosti materiálu na molekulárnej úrovni

- Kryštalické oblasti vytvorené v normálne amorfnej štruktúre polyméruChemická analýza

- Žiadne známky chemickej degradácie alebo napadnutia

- Normálne ukazovatele starnutia v rámci očakávaného rozsahu

- Nebola zistená žiadna kontaminácia

- Zloženie polyméru zodpovedalo špecifikáciám

Analýza koreňovej príčiny

Vyšetrovaním sa zistilo niekoľko faktorov, ktoré k tomu prispeli:

Primárne faktory

Nevhodný výber materiálu

- Tesnenia NBR špecifikované na základe štandardných katalógových hodnôt

- Teplotné rozpätie je nedostatočné pre arktické podmienky

- Nezohľadnenie účinkov skleneného prechodu

- Zohľadnenie nákladov má prednosť pred environmentálnymi extrémamiNedostatky v programe údržby

- Žiadne osobitné protokoly o kontrole v chladnom počasí

- Stav tesnenia nie je monitorovaný z hľadiska degradácie v dôsledku teploty

- V postupoch údržby nie je zahrnuté žiadne testovanie tvrdosti

- Nedostatočná stratégia náhradných dielov pre prípad extrémnych poveternostných udalostíObmedzenia návrhu systému

- Žiadne vyhrievanie kritických pneumatických komponentov

- Nedostatočná izolácia na tepelnú ochranu

- Exponované miesto inštalácie s maximálnou expozíciou chladu

- Žiadne monitorovanie teploty na úrovni komponentov

Sekundárne faktory

Prevádzkové postupy

- Pokračovanie prevádzky napriek blížiacim sa teplotným limitom

- Žiadne prevádzkové úpravy pre extrémne nízke teploty (znížený počet cyklov atď.)

- Nedostatočná reakcia na predpoveď počasia

- Obmedzené povedomie operátora o rizikách porúch súvisiacich s teplotouNedostatky v hodnotení rizík

- Scenár extrémne nízkych teplôt nie je v rámci FMEA primerane zohľadnený

- Prílišné spoliehanie sa na špecifikácie výrobcu

- Nedostatočné testovanie v skutočných podmienkach prostredia

- Nedostatočná výmena skúseností v odvetví v súvislosti so zlyhaniami v chladnom počasí

Vykonané nápravné opatrenia

Po tomto incidente spoločnosť zaviedla komplexné zlepšenia:

Okamžité opravy

- Vymenili ste všetky tesnenia za silikónové zmesi s teplotou do -60 °C

- Inštalované vyhrievané kryty pre pohony kritických ventilov

- Zavedené monitorovanie teploty na úrovni komponentov

- Vypracované núdzové postupy pre extrémne chladné udalostiVylepšenia systému

- Prepracované tesniace vývodky na prispôsobenie tepelnej kontrakcii

- Upravená geometria tesnenia na odstránenie bodov koncentrácie napätia

- Vybrané nízkoteplotné mazivá s teplotou do -60 °C

- Pridané redundantné ovládacie systémy pre kritické ventilyProcesné zmeny

- Zavedené protokoly údržby založené na teplote

- Zavedené testovanie tvrdosti tesnenia počas chladného počasia

- Vytvorené postupy pred zimnou prípravou

- Vypracované prevádzkové obmedzenia na základe teplotyDlhodobé opatrenia

- Vykonané komplexné posúdenie zraniteľnosti v chladnom počasí

- Zavedený program testovania materiálov pre arktické podmienky

- Vypracované rozšírené špecifikácie pre komponenty pre extrémne prostredie

- Vytvorený program výmeny poznatkov s ostatnými prevádzkovateľmi v Arktíde

Získané skúsenosti

Tento prípad poukazuje na niekoľko dôležitých aspektov pre pneumatické aplikácie v chladnom počasí:

Kritickosť výberu materiálu

- Teplotné hodnotenia výrobcu často zahŕňajú minimálne bezpečnostné rezervy

- Teplota sklovitého prechodu je dôležitejšia ako absolútna minimálna hodnota

- Vlastnosti materiálov sa v blízkosti prechodových teplôt dramaticky menia

- Testovanie špecifické pre aplikáciu je nevyhnutné pre kritické komponentyNávrh pre extrémne podmienky prostredia

- Najhoršie scenáre musia zahŕňať primerané bezpečnostné rezervy

- Tepelná ochrana by mala byť integrovaná do návrhu systému

- Monitorovanie na úrovni komponentov je nevyhnutné na včasné odhalenie

- Redundancia je v extrémnych prostrediach ešte dôležitejšiaPožiadavky na prispôsobenie údržby

- Štandardné postupy údržby môžu byť v extrémnych podmienkach nedostatočné

- Monitorovanie stavu sa musí prispôsobiť environmentálnym výzvam

- Preventívne stratégie výmeny by mali zohľadňovať environmentálne stresory

- V extrémnych prostrediach sa môžu vyžadovať špecializované kontrolné techniky

Prečo vysokofrekvenčné vibrácie viedli ku kritickej poruche spojovacieho materiálu?

Pri vysokorýchlostnom lisovaní kovov došlo ku katastrofickej poruche, keď sa pneumatický valec počas prevádzky oddelil od svojej montážnej konzoly, čo spôsobilo značné poškodenie lisu a viedlo k 4 dňovému výpadku výroby s nákladmi na opravu presahujúcimi $380 000.

Prešetrovaním sa zistilo, že vysokofrekvenčné vibrácie4 (175-220 Hz), ktoré vznikali pri lisovaní, spôsobovali systematické uvoľňovanie skrutiek na upevnenie valcov napriek prítomnosti štandardných poistných podložiek. Metalurgická analýza odhalila, že vibrácie spôsobili cyklický relatívny pohyb medzi závitmi skrutiek a montážnymi povrchmi, ktorý postupne prekonal blokovacie prvky a umožnil uvoľnenie spojovacích prvkov v priebehu približne 2,3 milióna lisovacích cyklov.

Časová os incidentu a vyšetrovanie

| Čas | Udalosť | Počet cyklov | Pozorovania |

|---|---|---|---|

| Inštalácia | Montáž nového valca | 0 | Správne použitý krútiaci moment (65 Nm) |

| Týždeň 1-6 | Normálna prevádzka | 0-1,5 milióna cyklov | Žiadne viditeľné problémy |

| 7. týždeň | Údržbová kontrola | 1,7 milióna cyklov | Žiadne vizuálne zistené uvoľnenie |

| 8. týždeň, 3. deň | Prevádzkovateľ hlási hluk | 2,1 milióna cyklov | Údržba naplánovaná na víkend |

| 8. týždeň, 5. deň | Katastrofické zlyhanie | 2,3 milióna cyklov | Odtrhnutie valca počas prevádzky |

| 8.-9. týždeň | Vyšetrovanie a opravy | NEUPLATŇUJE SA | Vykonaná analýza koreňových príčin |

Vibrácie a dynamika upevňovacích prvkov

Lis na lisovanie pracoval s frekvenciou 180 úderov za minútu (3 Hz), ale náraz lisovacej operácie vytváral vysokofrekvenčné vibračné zložky:

Charakteristika vibrácií

| Frekvenčná zložka | Amplitúda | Zdroj | Vplyv na upevňovacie prvky |

|---|---|---|---|

| 3 Hz | 0.8g | Základný cyklus lisovania | Minimálny potenciál uvoľnenia |

| 15-40 Hz | 1.2-1.5g | Rezonancia konštrukcie stroja | Mierny potenciál uvoľňovania |

| 175-220 Hz | 3.5-4.2g | Vplyv pečiatkovania | Silný potenciál uvoľnenia |

| 350-500 Hz | 0.5-0.8g | Harmonické | Mierny potenciál uvoľňovania |

Analýza upevňovacieho systému

Pri neúspešnom montážnom systéme sa použili skrutky M12 triedy 8.8 s delenými poistnými podložkami, utiahnuté na 65 Nm:

Konfigurácia upevňovacích prvkov

| Komponent | Špecifikácia | Stav po zlyhaní | Obmedzenie dizajnu |

|---|---|---|---|

| Skrutky | M12 x 1,75, trieda 8.8 | Opotrebovanie závitu, bez deformácie | Nedostatočná retencia predváhy |

| Zaisťovacie podložky | Deliaci krúžok, pružinová oceľ | Čiastočne sploštené, znížené napätie | Nevhodné pre vysokofrekvenčné vibrácie |

| Montážne otvory | 13 mm voľné otvory | Predĺženie z pohybu | Nadmerná voľnosť |

| Montážny povrch | Obrábaná oceľ | Fretting korózia5 viditeľné | Nedostatočné trenie |

| Zapojenie do závitu | 18 mm (1,5 × priemer) | Adekvátne | Nie je prispievajúcim faktorom |

Vyšetrovanie mechanizmu zlyhania

Podrobná analýza odhalila klasický proces uvoľňovania spôsobený vibráciami:

Uvoľnenie progresie

Počiatočný stav

- Správne predpätie (približne 45 kN)

- Zaisťovacia podložka stlačená s primeraným napätím

- Statické trenie dostatočné na zabránenie rotácie

- Trenie závitu rozložené na všetky zaberané závityDegradácia v ranom štádiu

- Vysokofrekvenčné vibrácie spôsobujú mikroskopický priečny pohyb

- Priečny pohyb vytvára momentálne zníženie predpätia

- Momentálna redukcia predpätia umožňuje minútové otáčanie závitu

- Napätie poistnej podložky sa postupne znižujePostupné uvoľňovanie

- Akumulovaná mikrorotácia znižuje predpätie

- Znížené predpätie zvyšuje amplitúdu priečneho pohybu

- Zvýšený pohyb urýchľuje uvoľňovanie

- Účinnosť poistnej podložky sa znižuje, keď dochádza k splošteniuKonečné zlyhanie

- Predpätie klesne pod kritickú hranicu

- Hrubý pohyb sa začína medzi spojenými komponentmi

- Nastáva rýchle konečné uvoľnenie

- Úplné odpojenie upevňovacích prvkov

Analýza koreňovej príčiny

Vyšetrovaním sa zistilo niekoľko faktorov, ktoré k tomu prispeli:

Primárne faktory

Nevhodný výber upevňovacích prvkov

- Delené poistné podložky neúčinné proti vysokofrekvenčným vibráciám

- Nie je zavedený žiadny sekundárny uzamykací mechanizmus

- Nedostatočné predpätie pre vibračné prostredie

- Spoliehanie sa len na blokovanie na základe treniaCharakteristika vibrácií

- Vysokofrekvenčné komponenty prekročili možnosti poistnej podložky

- Priečne vibrácie v súlade so smerom uvoľňovania

- Rezonančné zosilnenie v mieste montáže

- Nepretržitá prevádzka bez monitorovania vibráciíNedostatky v programe údržby

- Vizuálna kontrola nepostačuje na odhalenie včasného uvoľnenia

- Žiadne overovanie krútiaceho momentu počas údržby

- Nedostatočný program monitorovania vibrácií

- Žiadna prediktívna údržba spojovacích systémov

Sekundárne faktory

Obmedzenia návrhu

- Miesto montáže valca vystavené maximálnym vibráciám

- Nedostatočné konštrukčné tlmenie

- Žiadna izolácia proti vibráciám

- Konštrukcia montážnej konzoly zosilňuje vibráciePostupy inštalácie

- Nepoužíva sa žiadna zmes na zaistenie závitu

- Použitie štandardného krútiaceho momentu bez zohľadnenia vibrácií

- Žiadne svedecké značky na vizuálnu detekciu uvoľnenia

- Nedôsledný postup pri aplikácii krútiaceho momentu

Laboratórne testovanie a overovanie

Na potvrdenie mechanizmu poruchy sa vykonali laboratórne testy:

Výsledky testov

| Testovacie podmienky | Uvoľnenie nástupu | Úplné uvoľnenie | Pozorovania |

|---|---|---|---|

| Štandardná konfigurácia (ako pri neúspešnom pokuse) | 15 000 - 20 000 cyklov | 45 000-55 000 cyklov | Vzor postupného uvoľňovania zodpovedajúci zlyhaniu poľa |

| So zmesou na zaistenie závitu | >200 000 cyklov | Nedosiahnuté v teste | Výrazné zlepšenie, určitý úbytok predpätia |

| S podložkami Nord-Lock | >500 000 cyklov | Nedosiahnuté v teste | Minimálna strata predpätia |

| S prevládajúcimi momentovými maticami | >500 000 cyklov | Nedosiahnuté v teste | Dôsledné udržiavanie predpätia |

| S bezpečnostným drôtom | >100 000 cyklov | 350 000-400 000 cyklov | Oneskorené, ale konečné zlyhanie |

Vykonané nápravné opatrenia

Po tomto incidente spoločnosť zaviedla komplexné zlepšenia:

Okamžité opravy

- Vymenil všetky upevňovacie prvky valcov za podložky Nord-Lock

- Použitá stredne pevná zmes na zaistenie závitov

- Zväčšená veľkosť spojovacieho prvku na M16 (väčšia kapacita predpätia)

- Zavedená metóda uťahovania krútiacim momentom plus uhlomVylepšenia systému

- Pridané držiaky na izoláciu vibrácií pre valce

- Prepracované montážne konzoly na zvýšenie tuhosti

- Zavedené dvojité upevňovacie systémy pre kritické komponenty

- Pridané svedecké značky na vizuálnu detekciu uvoľneniaProcesné zmeny

- Zavedený program pravidelného overovania krútiaceho momentu

- Zavedené monitorovanie vibrácií na kritických miestach

- Vytvorené osobitné protokoly o kontrole spojovacích materiálov

- Vypracované komplexné usmernenia pre výber spojovacích materiálovDlhodobé opatrenia

- Vykonal analýzu vibrácií všetkých pneumatických systémov

- Zavedená databáza spojovacích materiálov s výberom špecifických aplikácií

- Zavedené ultrazvukové monitorovanie napätia skrutiek pre kritické spojovacie prvky

- Vyvinutý školiaci program o upevňovaní odolnom voči vibráciám

Získané skúsenosti

Tento prípad poukazuje na niekoľko dôležitých aspektov pre pneumatické systémy v prostredí s vysokými vibráciami:

Kritickosť výberu spojovacieho materiálu

- Štandardné poistné podložky sú proti vysokofrekvenčným vibráciám neúčinné

- Správne uzamykacie mechanizmy musia byť prispôsobené vibračným vlastnostiam

- Samotné predpätie nie je dostatočné na dosiahnutie odolnosti voči vibráciám

- V prípade kritických aplikácií by sa mali zvážiť redundantné metódy uzamykaniaPožiadavky na riadenie vibrácií

- Vysokofrekvenčné komponenty sa pri analýze vibrácií často prehliadajú

- Priečne vibrácie sú obzvlášť nebezpečné pre závitové spojovacie prvky

- V prípade citlivých komponentov by sa mala zvážiť izolácia proti vibráciám

- Rezonančné efekty môžu zosilniť vibrácie na určitých miestachKontroly a údržba

- Samotná vizuálna kontrola nemôže odhaliť uvoľnenie v ranom štádiu

- Overenie krútiaceho momentu je nevyhnutné pre spojovacie prvky vystavené vibráciám

- Značky svedkov poskytujú jednoduché, ale účinné monitorovanie

- Prediktívne technológie (ultrazvukové, tepelné) môžu odhaliť uvoľnenie pred poruchou

Záver: Vykonávanie preventívnych opatrení

Tieto tri prípadové štúdie poukazujú na to, ako zdanlivo zanedbateľné faktory prostredia - elektromagnetické polia, extrémne teploty a vysokofrekvenčné vibrácie - môžu viesť ku katastrofickým poruchám pneumatických systémov. Pochopením týchto mechanizmov porúch môžu inžinieri a odborníci na údržbu zaviesť účinné preventívne opatrenia.

Kľúčové preventívne stratégie

Rozšírený výber materiálov

- Výber materiálov s vhodnými vlastnosťami pre aktuálne prevádzkové prostredie

- Zohľadnenie najhorších scenárov v špecifikáciách materiálu

- Zavedenie bezpečnostných rezerv nad rámec hodnôt výrobcu

- Overenie výkonnosti materiálu prostredníctvom testovania špecifického pre danú aplikáciuZlepšené monitorovacie systémy

- Implementácia monitorovania stavu kritických parametrov

- Zavedenie analýzy trendov na zistenie postupnej degradácie

- Využívanie prediktívnych technológií na včasné odhalenie poruchy

- Monitorovanie podmienok prostredia na úrovni komponentovKomplexné protokoly údržby

- Vypracovanie postupov údržby špecifických pre dané prostredie

- Zavedenie pravidelného overovania kritických komponentov

- Stanovenie jasných kritérií akceptácie pre pokračovanie prevádzky

- Vytvorenie protokolov reakcie na extrémne environmentálne podmienkyRobustné konštrukčné postupy

- Navrhovanie pre extrémne podmienky prostredia s primeranými rezervami

- Implementácia redundancie pre kritické funkcie

- Zvážte spôsoby porúch nad rámec bežných prevádzkových podmienok

- Overenie návrhov prostredníctvom testovania v skutočných podmienkach

Uplatnením týchto poznatkov môžu konštruktéri pneumatických systémov a odborníci na údržbu výrazne zvýšiť spoľahlivosť a predchádzať nákladným poruchám aj v tých najnáročnejších prevádzkových prostrediach.

Často kladené otázky o poruchách pneumatických valcov

Ako často by sa mala testovať intenzita magnetického poľa magnetických spojok?

Pri nekritických aplikáciách zvyčajne stačí ročné testovanie. Pri kritických aplikáciách, najmä v prostrediach, kde sa môžu vyskytovať elektromagnetické polia, sa odporúča testovanie raz za štvrťrok. Akékoľvek činnosti údržby zahŕňajúce elektrické zariadenia vo vzdialenosti do 5 metrov od magnetických spojok by mali vyvolať dodatočné overovacie testovanie. Zavedenie jednoduchých indikátorov intenzity poľa, ktoré zmenia farbu, keď sú vystavené potenciálne škodlivým poliam, môže zabezpečiť priebežné monitorovanie medzi formálnymi testami.

Aké tesniace materiály sú najvhodnejšie pre aplikácie pri extrémne nízkych teplotách?

Pre aplikácie pri extrémne nízkych teplotách (pod -40 °C) sa odporúča použiť silikón, PTFE alebo špeciálne vyvinuté nízkoteplotné elastoméry, ako je LTFE (nízkoteplotný fluoroelastomer). Silikón si zachováva pružnosť až do približne -55 °C, zatiaľ čo PTFE zostáva funkčný až do -70 °C. V prípade najextrémnejších podmienok môžu vlastné zmesi, ako sú perfluóroelastoméry so špeciálnymi zmäkčovadlami, fungovať pri teplotách nižších ako -65 °C. Vždy si overte teplotu sklovitého prechodu (Tg) a nespoliehajte sa len na minimálnu teplotu udávanú výrobcom a vytvorte si bezpečnostnú rezervu aspoň 10 °C pod očakávanou minimálnou teplotou.

Aké sú najefektívnejšie metódy uzamykania spojovacích prvkov v prostredí s vysokými vibráciami?

V prostredí s vysokými vibráciami sú najúčinnejšie mechanické uzamykacie systémy, ktoré sa nespoliehajú len na trenie. Podložky Nord-Lock, ktoré využívajú princípy klinového uzamykania, poskytujú vynikajúcu odolnosť voči uvoľneniu pri vibráciách. Dobre fungujú aj prevládajúce momentové matice (s nylonovými vložkami alebo deformovanými závitmi). Pri kritických aplikáciách poskytuje najvyššiu spoľahlivosť kombinovaný prístup využívajúci mechanické zaistenie (podložky Nord-Lock) aj chemické zaistenie (stredne pevný prostriedok na zaistenie závitov). Bezpečnostný drôt je účinný pri spojovacích prvkoch, ktoré sa často neodstraňujú, zatiaľ čo podložky s výstupkami môžu byť vhodné pri aplikáciách s nižšími vibráciami. Na štandardné delené poistné podložky by sa nikdy nemalo spoliehať v prostredí s vysokými vibráciami.

-

Poskytuje technické porovnanie neodymových (NdFeB) a samáriovo-kobaltových (SmCo) magnetov zo vzácnych zemín, pričom podrobne opisuje ich rozdiely v magnetickej sile, teplotnej stabilite a odolnosti voči demagnetizácii. ↩

-

Vysvetľuje pojem vnútornej koercivity (Hci), vnútornej schopnosti materiálu odolávať demagnetizácii vonkajším magnetickým poľom, ktorá je kritickým parametrom pre výber magnetov v prostredí s vysokým EMI. ↩

-

Ponúka vedecké vysvetlenie teploty sklovitého prechodu (Tg), bodu, pri ktorom amorfný polymér prechádza z tvrdého, sklovitého stavu do mäkkého, gumovitého stavu, čo je rozhodujúce pre určenie hranice výkonnosti tesnenia pri nízkych teplotách. ↩

-

Opisuje mechaniku toho, ako môžu priečne vibrácie spôsobiť samovoľné uvoľnenie závitových spojovacích prvkov, pričom často odkazuje na Junkerovu skúšku, štandardnú metódu na hodnotenie bezpečnosti skrutkových spojov pri dynamickom zaťažení. ↩

-

Podrobnosti o mechanizme frettingovej korózie, forme opotrebovania a poškodenia koróziou, ktorá vzniká na rozhraní dvoch styčných povrchov vystavených drobným, opakovaným trecím pohybom, často spôsobeným vibráciami. ↩