Každý manažér závodu, s ktorým sa stretávam, čelí rovnakej frustrácii: tradičné pneumatické systémy sú "hlúpe" stroje náročné na energiu v čoraz inteligentnejšom svete výroby. Snažíte sa implementovať Priemysel 4.01 stratégie, ale vaše pneumatické systémy zostávajú čiernymi skrinkami - spotrebúvajú energiu, nepredvídateľne zlyhávajú a neposkytujú žiadne údaje, ktoré by sa dali využiť. Táto medzera v informovanosti vás stojí tisíce eur v podobe plytvania energiou a neplánovaných prestojov.

Inteligentné pneumatické riadiace systémy kombinujú komponenty s podporou internetu vecí pomocou vhodných komunikačných protokolov, edge computing2 moduly na spracovanie v reálnom čase a digitálne dvojča3 modelovanie na zníženie spotreby energie o 25-35% a zároveň poskytuje možnosti prediktívnej údržby a optimalizácie procesov.

Minulý mesiac som navštívil farmaceutický výrobný závod v Írsku, ktorý zmenil svoju prevádzku zavedením nášho prístupu inteligentného riadenia. Ich manažér validácie mi ukázal ich tabuľku spotreby energie, ktorá odhalila zníženie spotreby stlačeného vzduchu o 32% pri súčasnom zvýšení priepustnosti výroby o 18%. Dovoľte mi, aby som vám ukázal, ako dosiahli tieto výsledky a ako môžete zopakovať ich úspech.

Obsah

- Analýza protokolu pneumatických komponentov IoT

- Porovnanie výkonu modulu Edge Computing

- Požiadavky na presnosť modelovania digitálnych dvojčiat

- Záver

- Často kladené otázky o inteligentnom pneumatickom riadení

Ktorý komunikačný protokol najlepšie prepojí vaše pneumatické komponenty so systémami internetu vecí?

Výber nesprávneho komunikačného protokolu pre integráciu pneumatického internetu vecí je jednou z najdrahších chýb, ktorých sa spoločnosti dopúšťajú. Buď protokol nemá potrebné funkcie na efektívne riadenie, alebo je pre danú aplikáciu príliš zložitý, čo zbytočne zvyšuje náklady na implementáciu.

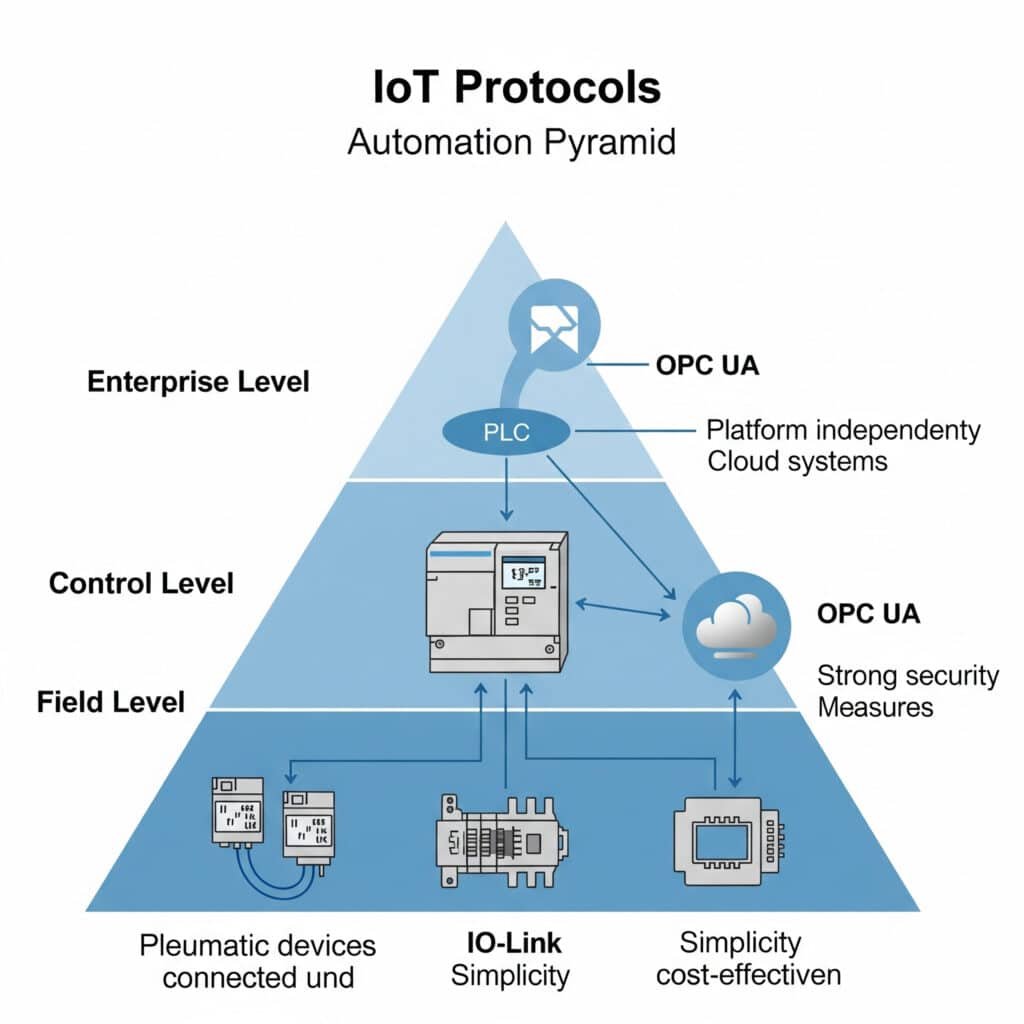

Optimálny komunikačný protokol na integráciu pneumatického internetu vecí závisí od vašich špecifických požiadaviek na rýchlosť prenosu dát, spotrebu energie, dosah a existujúcu infraštruktúru. Pre väčšinu priemyselných pneumatických aplikácií, IO-Link4 poskytuje najlepšiu rovnováhu medzi jednoduchosťou, nákladovou efektívnosťou a funkčnosťou, pričom OPC UA5 ponúka vynikajúcu interoperabilitu na integráciu v rámci celého podniku.

Porovnanie protokolov pre pneumatické aplikácie

Po implementácii stoviek inteligentných pneumatických systémov v rôznych odvetviach som zostavil toto porovnanie najdôležitejších protokolov:

| Protokol | Dátová rýchlosť | Rozsah | Spotreba energie | Zložitosť | Najlepšie pre |

|---|---|---|---|---|---|

| IO-Link | 230 kb/s | 20m | Nízka | Nízka | Integrácia na úrovni komponentov |

| MQTT | Variabilné | Závislosť od siete | Veľmi nízka | Stredné | Získavanie údajov |

| OPC UA | Variabilné | Závislosť od siete | Stredné | Vysoká | Podniková integrácia |

| EtherNet/IP | 10/100 Mbps | 100m | Vysoká | Vysoká | Vysokorýchlostné riadenie |

| PROFINET | 100 Mbps | 100m | Vysoká | Vysoká | Deterministické riadenie |

Rámec výberu protokolu

Keď pomáham klientom vybrať správny protokol pre ich pneumatickú implementáciu IoT, používam tento rozhodovací rámec:

Krok 1: Definujte požiadavky na komunikáciu

Začnite tým, že určíte svoje špecifické potreby:

- Objem údajov: Koľko údajov vygeneruje každá zložka?

- Frekvencia aktualizácie: Ako často potrebujete nové dátové body?

- Požiadavky na kontrolu: Potrebujete kontrolu v reálnom čase alebo len monitorovanie?

- Existujúca infraštruktúra: Aké protokoly sa už používajú?

Krok 2: Vyhodnotenie možností protokolu

Zosúlaďte svoje požiadavky s možnosťami protokolu:

IO-Link

Ideálne na priamu integráciu komponentov, keď potrebujete:

- Jednoduchá komunikácia bod-bod

- Jednoduché nastavenie parametrov a diagnostika

- Nákladovo efektívna implementácia

- Kompatibilita s protokolmi vyššej úrovne

IO-Link je obzvlášť vhodný pre terminály pneumatických ventilov, snímače tlaku a prietokomery, kde je potrebná priama komunikácia na úrovni komponentov.

MQTT

Ideálne na získavanie údajov, keď potrebujete:

- Ľahké zasielanie správ pre obmedzené zariadenia

- Architektúra Publish/subscribe

- Vynikajúce na pripojenie do cloudu

- Nízka spotreba šírky pásma

MQTT funguje dobre ako transportná vrstva pre údaje monitorovania pneumatických systémov, ktoré sa musia dostať do cloudových platforiem alebo na ovládacie panely.

OPC UA

Najlepšie pre podnikovú integráciu, keď potrebujete:

- Komunikácia nezávislá od dodávateľa

- Komplexné modelovanie informácií

- Integrované zabezpečenie

- Škálovateľnosť v rámci organizácie

OPC UA vyniká v prostrediach, kde pneumatické systémy musia komunikovať s viacerými systémami od rôznych dodávateľov.

Krok 3: Plánovanie implementácie

Zvážte tieto faktory úspešnej implementácie:

- Požiadavky na bránu: Určenie, či je potrebný preklad protokolu

- Bezpečnostné aspekty: Vyhodnotenie potrieb šifrovania a overovania

- Škálovateľnosť: Plán budúceho rozšírenia

- Údržba: Zvážte dlhodobú podporu a aktualizácie

Prípadová štúdia: Výber výrobného protokolu pre automobilový priemysel

Nedávno som spolupracoval s výrobcom automobilových komponentov v Michigane, ktorý sa snažil integrovať svoje pneumatické systémy do platformy na monitorovanie výroby. Spočiatku sa pokúšali pre všetko použiť EtherNet/IP, čo pre jednoduché zariadenia vytváralo zbytočnú zložitosť.

Zaviedli sme viacúrovňový prístup:

- IO-Link na priame pripojenie k inteligentným pneumatickým ventilom a snímačom

- IO-Link master s funkciou MQTT na prenos údajov

- OPC UA na úrovni SCADA pre podnikovú integráciu

Tento hybridný prístup znížil náklady na implementáciu o 43% a zároveň poskytol všetky potrebné funkcie. Zjednodušená architektúra tiež znížila požiadavky na údržbu a zvýšila spoľahlivosť.

Tipy na implementáciu protokolu

Aby bola implementácia čo najúspešnejšia, postupujte podľa týchto pokynov:

Optimalizácia údajov

Neprenášajte všetko len preto, že môžete. Pre každý pneumatický komponent identifikujte:

- Kritické prevádzkové parametre (tlak, prietok, teplota)

- Indikátory stavu a diagnostika

- Parametre konfigurácie

- Výnimočné podmienky

Prenos iba potrebných údajov znižuje zaťaženie siete a zjednodušuje analýzu.

Štandardizácia

Vypracovanie normy pre komunikáciu pneumatických komponentov:

- Konzistentné konvencie pomenovania

- Jednotné dátové štruktúry

- Štandardné diagnostické kódy

- Bežné formáty časových značiek

Táto štandardizácia výrazne zjednodušuje integráciu a analýzu.

Ako vybrať správny Edge Computing modul pre pneumatické riadenie?

Edge computing spôsobil revolúciu v riadení pneumatických systémov tým, že umožňuje spracovanie a rozhodovanie v reálnom čase na úrovni stroja. Pre úspech je však rozhodujúci výber správneho modulu edge computingu.

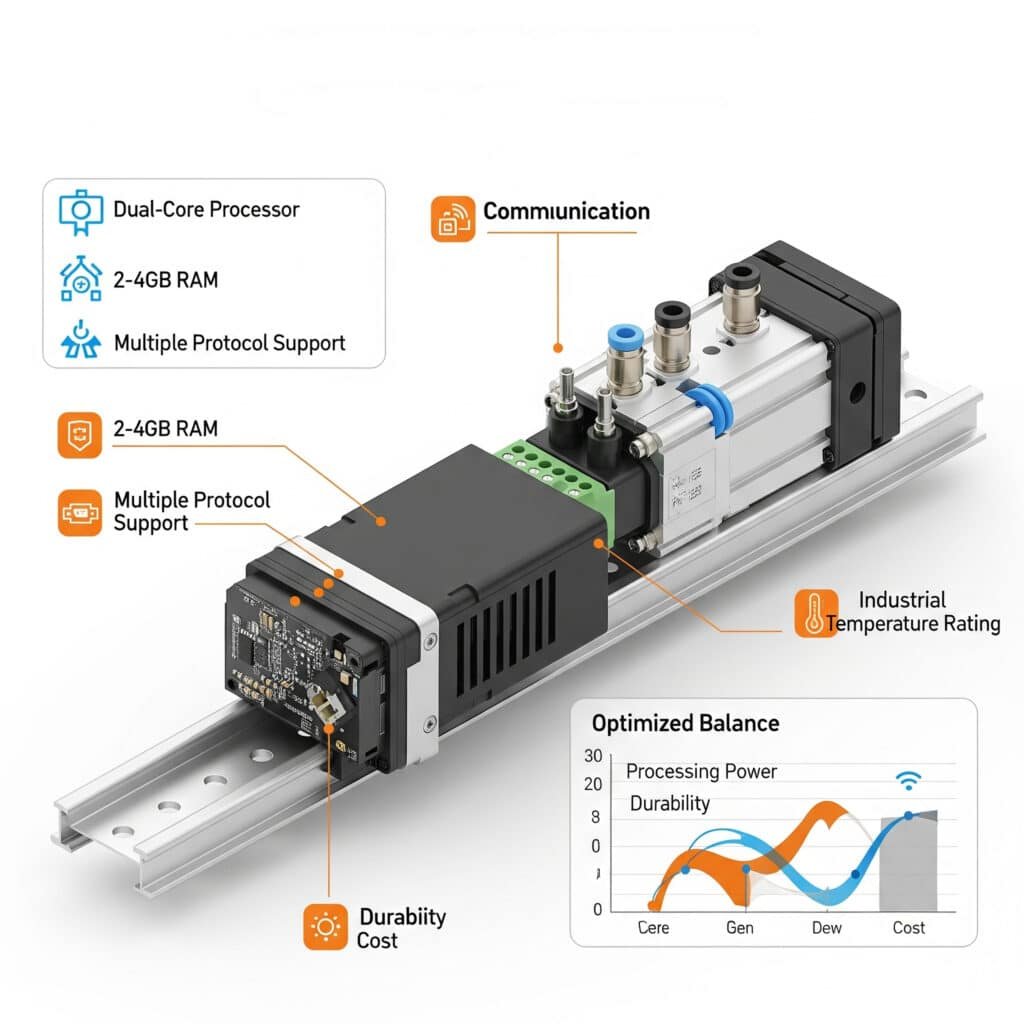

Optimálne okrajové počítačové riešenie pre pneumatické systémy vyvažuje výpočtový výkon, komunikačné schopnosti, odolnosť voči životnému prostrediu a náklady. Pre väčšinu priemyselných aplikácií poskytujú najlepší pomer výkonu a nákladov moduly s dvojjadrovými procesormi, 2 - 4 GB RAM, podporou viacerých protokolov a priemyselnými teplotami.

Porovnanie modulov Edge Computing

Táto porovnávacia tabuľka poukazuje na kľúčové rozdiely medzi možnosťami edge computingu pre aplikácie pneumatického riadenia:

| Funkcia | Základná brána Edge Gateway | Hranový ovládač strednej triedy | Pokročilý počítač Edge |

|---|---|---|---|

| Procesor | Jednojadrový, 800MHz | Dvojjadrový, 1,2 GHz | Štvorjadrový, 1,6 GHz+ |

| Pamäť | 512 MB-1 GB | 2-4 GB | 4-8 GB |

| Úložisko | 4-8 GB Flash | 16-32 GB SSD | 64 GB+ SSD |

| Možnosti I/O | Obmedzený digitálny vstup/výstup | Mierne I/O + zbernica | Rozsiahle I/O + viacero protokolov |

| Podpora protokolu | 1-2 protokoly | 3-5 protokolov | 6+ protokolov |

| Analytické schopnosti | Základné filtrovanie údajov | Rozpoznávanie vzorov | Schopnosť ML/AI |

| Typické náklady | $300-600 | $800-1,500 | $1,800-3,500 |

| Najlepšie pre | Jednoduché monitorovanie | Kontrola a optimalizácia | Komplexná analytika |

Požiadavky na výkon podľa aplikácie

Rôzne pneumatické aplikácie majú rôzne požiadavky na okrajové výpočty:

Základné aplikácie monitorovania

- Procesor: Postačuje jednojadrový procesor

- Pamäť: 512 MB adekvátne

- Kľúčová vlastnosť: Nízka spotreba energie

- Príklad použitia: Vzdialené monitorovanie stavu pneumatického systému

Aplikácie na riadenie a efektivitu

- Procesor: Odporúčaný dvojjadrový procesor

- Pamäť: minimálne 2 GB

- Kľúčová vlastnosť: Deterministický čas odozvy

- Príklad použitia: Optimalizácia tlaku a prietoku v reálnom čase

Aplikácie prediktívnej údržby

- Procesor: Potrebný dvoj-/štvorjadrový procesor

- Pamäť: Odporúčaná veľkosť pamäte: 4 GB+

- Kľúčová vlastnosť: Lokálne ukladanie údajov

- Príklad použitia: Analýza vibrácií a predpovedanie porúch

Aplikácie optimalizácie procesov

- Procesor: Preferovaný štvorjadrový procesor

- Pamäť: odporúčaná kapacita 8 GB

- Kľúčová vlastnosť: Schopnosť strojového učenia

- Príklad použitia: Adaptívne riadenie na základe odchýlok produktu

Rámec výberových kritérií

Pri výbere okrajových výpočtových modulov pre pneumatické aplikácie zhodnoťte tieto rozhodujúce faktory:

Požiadavky na spracovanie

Vypočítajte svoje potreby na spracovanie na základe:

- Počet pripojených pneumatických komponentov

- Frekvencia vzorkovania údajov

- Zložitosť riadiacich algoritmov

- Budúce plány na rozšírenie

Pre typický pneumatický systém s 20 až 30 inteligentnými komponentmi poskytuje dvojjadrový procesor s 2 až 4 GB RAM dostatočný priestor pre väčšinu aplikácií.

Úvahy o životnom prostredí

Priemyselné prostredie si vyžaduje robustný hardvér:

- Teplotná trieda: Hľadajte prevádzkový rozsah od -20 °C do 70 °C

- Ochrana proti vniknutiu: Minimálne IP54, prednostne IP65

- Odolnosť voči vibráciám: minimálne 5G pre montáž na stroj

- Rozsah príkonu: široký vstupný rozsah (napr. 9-36 VDC)

Komunikačné schopnosti

Zabezpečenie podpory požadovaných protokolov:

- Komunikácia smerom nadol: IO-Link, Modbus, zbernicové systémy

- Komunikácia smerom nahor: OPC UA, MQTT, REST API

- Horizontálna komunikácia: Možnosti vzájomnej komunikácie (peer-to-peer)

Úvahy o implementácii

Nezabúdajte na tieto praktické faktory:

- Možnosti montáže (lišta DIN, montáž na panel)

- Spotreba energie

- Požiadavky na chladenie

- Možnosti rozšírenia

Prípadová štúdia: Implementácia Edge Computingu pri spracovaní potravín

Závod na spracovanie potravín vo Wisconsine potreboval optimalizovať svoj pneumatický systém, ktorý riadil baliace operácie. Ich výzvy zahŕňali:

- Rôzne veľkosti výrobkov vyžadujúce rôzne pneumatické nastavenia

- Vysoké náklady na energiu z neefektívneho nastavenia tlaku

- Časté neplánované prestoje z dôvodu porúch komponentov

Implementovali sme hraničný radič strednej triedy s týmito možnosťami:

- Priame pripojenie k inteligentným pneumatickým ventilom a snímačom prostredníctvom IO-Link

- Optimalizácia tlaku v reálnom čase na základe veľkosti výrobku

- Rozpoznávanie vzorov na včasné odhalenie poruchy

- Pripojenie OPC UA k systému MES v závode

Výsledky po 6 mesiacoch:

- 28% zníženie spotreby stlačeného vzduchu

- 45% zníženie neplánovaných prestojov

- 12% zvýšenie celkovej efektívnosti zariadenia (OEE)

- Návratnosť investícií dosiahnutá za 4,5 mesiaca

Osvedčené postupy implementácie

Úspešná implementácia edge computingu v pneumatických systémoch:

Začnite s pilotnými projektmi

Začnite s jedným strojom alebo výrobnou linkou a:

- Overenie technického prístupu

- Preukázať hodnotu

- Identifikácia výziev pri implementácii

- Budovanie interných odborných znalostí

Využitie existujúcej infraštruktúry

Ak je to možné, použite:

- Existujúca sieťová infraštruktúra

- Kompatibilné protokoly

- Známe programovacie prostredia

Plánovanie škálovateľnosti

Navrhnite svoju architektúru tak, aby:

- Postupné pridávanie zariadení

- Kapacita spracovania v mierke

- Rozšírenie analytických schopností

- Integrácia s ďalšími systémami

Akú úroveň presnosti potrebuje vaše digitálne dvojča na efektívne modelovanie pneumatických systémov?

Technológia digitálnych dvojčiat zmenila spôsob navrhovania, optimalizácie a údržby pneumatických systémov. Mnohé spoločnosti však plytvajú zdrojmi tým, že buď nedostatočne špecifikujú (vytvárajú neefektívne modely), alebo príliš špecifikujú (vytvárajú zbytočne zložité modely) svoje digitálne dvojčatá.

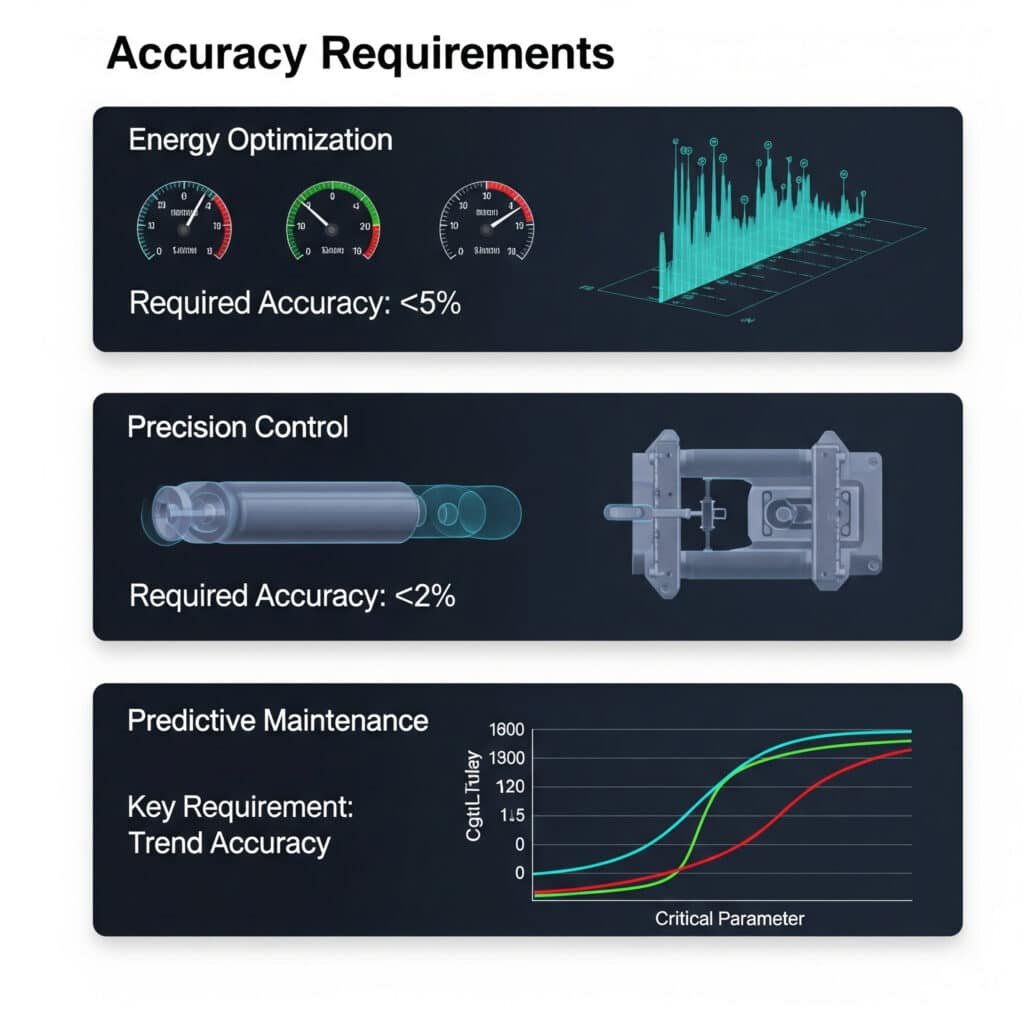

Požadovaná presnosť digitálnych dvojčiat pneumatických systémov sa líši podľa účelu použitia. Na optimalizáciu energie postačuje presnosť ±5% pri modelovaní prietoku a tlaku. Pre aplikácie presného riadenia je potrebná presnosť ±2%. Pri prediktívnej údržbe sú časové rozlíšenie a presnosť trendov dôležitejšie ako absolútne hodnoty.

Požiadavky na presnosť digitálneho dvojčaťa podľa aplikácie

Rôzne aplikácie si vyžadujú rôzne úrovne presnosti modelovania:

| Aplikácia | Požadovaná presnosť | Kritické parametre | Frekvencia aktualizácie |

|---|---|---|---|

| Energetická optimalizácia | ±5% | Prietoky, úrovne tlaku | Minúty do hodín |

| Riadenie procesov | ±2% | Časy odozvy, presnosť polohy | Milisekundy do sekundy |

| Prediktívna údržba | ±7-10% | Detekcia vzorov, analýza trendov | Hodiny do dní |

| Návrh systému | ±3-5% | Prietoková kapacita, pokles tlaku | N/A (statické) |

| Školenie operátorov | ±10-15% | Správanie systému, charakteristiky odozvy | V reálnom čase |

Úvahy o vernosti modelovania

Pri vývoji digitálnych dvojčiat pre pneumatické systémy tieto faktory určujú požadovanú vernosť modelu:

Modelovanie fyzikálnych parametrov

Presnosť požadovaná pre rôzne fyzikálne parametre sa líši:

| Parameter | Základné modelovanie | Stredne pokročilé modelovanie | Pokročilé modelovanie |

|---|---|---|---|

| Tlak | Statické hodnoty | Dynamická odozva | Prechodné správanie |

| Prietok | Priemerné sadzby | Dynamický tok | Účinky turbulencie |

| Teplota | Iba okolité prostredie | Vykurovanie komponentov | Tepelné gradienty |

| Mechanické | Jednoduchá kinematika | Dynamické sily | Trenie a súlad |

| Elektrická sieť | Binárne signály | Analógové hodnoty | Dynamika signálu |

Časové rozlíšenie

Rôzne aplikácie si vyžadujú rôzne časové rozlíšenie:

- Vysokofrekvenčná dynamika (1-10 ms): Potrebné pre servopneumatické riadenie

- Dynamika stredných frekvencií (10-100 ms): Postačuje na ovládanie väčšiny ventilov a pohonov

- Nízkofrekvenčná dynamika (100ms-1s): Primerané pre optimalizáciu na úrovni systému

- Modelovanie ustáleného stavu (>1s): Vhodné na plánovanie energie a kapacity

Kompromisy v zložitosti modelu

Vždy existuje kompromis medzi presnosťou modelu a výpočtovými požiadavkami:

| Zložitosť modelu | Presnosť | Požiadavka na výpočet | Čas vývoja | Najlepšie pre |

|---|---|---|---|---|

| Zjednodušené | ±10-15% | Veľmi nízka | Dni | Rýchle posúdenie, školenie |

| Štandard | ±5-10% | Mierne | Týždne | Optimalizácia systému, základné riadenie |

| Podrobné informácie na | ±2-5% | Vysoká | Mesiace | Presná kontrola, podrobná analýza |

| Vysoko verný | <±2% | Veľmi vysoká | Mesiace až roky | Výskum, kritické aplikácie |

Metodika vývoja digitálneho dvojčaťa

V prípade digitálnych dvojčiat pneumatického systému odporúčam tento postupný prístup:

Fáza 1: Definovanie účelu a požiadaviek

Začnite tým, že jasne definujete:

- Primárne prípady použitia digitálneho dvojčaťa

- Požadovaná presnosť pre každý parameter

- Potreby frekvencie aktualizácie

- Požiadavky na integráciu s inými systémami

Fáza 2: Modelovanie na úrovni komponentov

Vyvíjať presné modely pre jednotlivé komponenty:

- Ventily (prietokové koeficienty, časy odozvy)

- Aktuátory (silové charakteristiky, dynamická odozva)

- Rúrky (pokles tlaku, kapacitné účinky)

- Senzory (presnosť, čas odozvy)

Fáza 3: Integrácia systému

Spojte modely komponentov do modelu systému:

- Vzájomné pôsobenie zložiek

- Dynamika systému

- Riadiace algoritmy

- Environmentálne faktory

Fáza 4: Overovanie a kalibrácia

Porovnanie predpovedí modelu so skutočným výkonom systému:

- Validácia v ustálenom stave

- Dynamické overovanie odozvy

- Testovanie okrajových prípadov

- Analýza citlivosti

Prípadová štúdia: Implementácia digitálneho dvojčaťa vo výrobe

Presná výrobná spoločnosť v Nemecku potrebovala optimalizovať svoj pneumatický systém, ktorý poháňal montážne operácie. Pôvodne plánovali vytvoriť veľmi podrobný model celého systému, čo by si vyžiadalo mesiace vývoja.

Po konzultácii s nimi sme odporučili viacúrovňový prístup:

- Vysoko verné modelovanie (presnosť ±2%) pre kritické presné montážne stanice

- Štandardné modelovanie (presnosť ±5%) pre všeobecné výrobné zariadenia

- Zjednodušené modelovanie (presnosť ±10%) pre podporné systémy

Tento prístup skrátil čas vývoja o 65% a zároveň zabezpečil potrebnú presnosť pre každý subsystém. Výsledné digitálne dvojča umožnilo:

- Zníženie spotreby energie 23%

- Zlepšenie času cyklu 8%

- Implementácia prediktívnej údržby, ktorá znížila prestoje o 34%

Metódy overovania presnosti modelu

Aby vaše digitálne dvojča spĺňalo požiadavky na presnosť:

Statické overovanie

Porovnanie modelových predpovedí s nameranými hodnotami v ustálenom stave:

- Tlak v rôznych bodoch systému

- Prietoky pri rôznych zaťaženiach

- Výstupná sila pri rôznych tlakoch

- Spotreba energie pri rôznych rýchlostiach výroby

Dynamické overovanie

Vyhodnotenie výkonnosti modelu počas prechodných podmienok:

- Charakteristiky krokovej odozvy

- Frekvenčná odozva

- Reakcia na poruchy

- Správanie počas poruchových stavov

Dlhodobé overovanie

Posúdenie driftu modelu v čase:

- Porovnanie s historickými údajmi

- Citlivosť na starnutie komponentov

- Prispôsobivosť úpravám systému

Praktické tipy na implementáciu

Pre úspešnú implementáciu digitálneho dvojčaťa:

Začnite s kritickými subsystémami

Nesnažte sa modelovať všetko naraz. Začnite:

- Oblasti s najvyššou spotrebou energie

- Najčastejšie miesta porúch

- Úzke miesta výkonu

- Presné kritické aplikácie

Používanie vhodných nástrojov na modelovanie

Vyberte si nástroje podľa svojich požiadaviek:

- Softvér CFD na podrobnú analýzu prúdenia

- Multifyzikálne platformy na modelovanie na úrovni systému

- Simulácia riadiaceho systému pre dynamickú odozvu

- Štatistické nástroje pre modely prediktívnej údržby

Plán vývoja modelu

Digitálne dvojčatá by mali rásť spolu s vaším systémom:

- Začnite so základnými modelmi a podľa potreby zvýšte ich vernosť

- Aktualizácia modelov pri zmene fyzikálnych systémov

- Zapracovanie nových údajov z meraní v priebehu času

- Postupné pridávanie funkcií

Záver

Implementácia inteligentného riadenia pneumatických systémov si vyžaduje starostlivý výber komunikačných protokolov IoT, vhodných okrajových výpočtových modulov a správne dimenzované modelovanie digitálnych dvojčiat. Strategickým prístupom ku každému z týchto prvkov môžete dosiahnuť výrazné úspory energie, vyšší výkon a spoľahlivosť pneumatických systémov.

Často kladené otázky o inteligentnom pneumatickom riadení

Aký je typický časový rámec návratnosti investícií do implementácie inteligentného pneumatického riadenia?

Typický časový rámec návratnosti investícií do inteligentných pneumatických riadiacich systémov sa pohybuje od 6 do 18 mesiacov. Úspory energie zvyčajne prinášajú najrýchlejšiu návratnosť (často viditeľnú do 3-6 mesiacov), zatiaľ čo prínosy prediktívnej údržby sa zvyčajne prejavia v priebehu 12-18 mesiacov, keďže sa predchádza neplánovaným odstávkam.

Koľko úložísk údajov je potrebných na monitorovanie pneumatických systémov?

V prípade typického pneumatického systému s 50 monitorovacími bodmi, ktoré vzorkujú v 1-sekundových intervaloch, je na ukladanie nespracovaných hodnôt potrebných približne 200 MB dát mesačne. Pri spracovaní na hranách, ktoré ukladá len významné zmeny a agregované hodnoty, sa tento objem môže znížiť na 20 - 40 MB mesačne pri zachovaní analytickej hodnoty.

Možno existujúce pneumatické systémy dodatočne vybaviť inteligentným riadením?

Áno, väčšinu existujúcich pneumatických systémov je možné vybaviť inteligentným riadením bez výmeny hlavných komponentov. Možnosti modernizácie zahŕňajú pridanie inteligentných snímačov do existujúcich valcov, inštaláciu prietokomerov na hlavné potrubia, modernizáciu ventilových terminálov s komunikačnými schopnosťami a implementáciu okrajových počítačových brán na zber a spracovanie údajov.

Aké opatrenia kybernetickej bezpečnosti sú potrebné pre pneumatické systémy s podporou internetu vecí?

Pneumatické systémy využívajúce internet vecí si vyžadujú hĺbkovú ochranu kybernetickej bezpečnosti vrátane segmentácie siete (izolácia OT sietí od IT sietí), šifrovanej komunikácie (najmä v prípade bezdrôtových protokolov), kontroly prístupu pre všetky pripojené zariadenia, pravidelných aktualizácií firmvéru a monitorovacích systémov na odhaľovanie neobvyklého správania alebo pokusov o neoprávnený prístup.

Ako ovplyvňuje inteligentné riadenie požiadavky na údržbu pneumatických systémov?

Inteligentné riadenie zvyčajne znižuje celkové požiadavky na údržbu o 30-50% tým, že umožňuje údržbu založenú na stave namiesto údržby založenej na čase. Zavádza však nové požiadavky na údržbu vrátane kalibrácie snímačov, aktualizácie softvéru a podpory integrácie IT/OT, ktoré tradičné pneumatické systémy nevyžadujú.

Aká úroveň školenia personálu je potrebná na implementáciu a údržbu inteligentných pneumatických riadiacich systémov?

Úspešná implementácia si vyžaduje krížové školenie zamestnancov v oblasti pneumatických systémov aj digitálnych technológií. Technici údržby zvyčajne potrebujú 20-40 hodín školenia o nových diagnostických nástrojoch a postupoch, zatiaľ čo technický personál potrebuje 40-80 hodín školenia o konfigurácii systému, analýze údajov a odstraňovaní problémov integrovaných systémov.

-

Poskytuje prehľad o Priemysle 4.0, ktorý predstavuje štvrtú priemyselnú revolúciu charakterizovanú zvyšujúcou sa automatizáciou tradičných výrobných a priemyselných postupov pomocou moderných inteligentných technológií, ako sú internet vecí, cloud computing a umelá inteligencia. ↩

-

Ponúka vysvetlenie pojmu edge computing, distribuovanej výpočtovej paradigmy, ktorá približuje výpočty a ukladanie údajov k zdrojom údajov (t. j. na "okraji" siete), čím znižuje latenciu a využívanie šírky pásma v priemyselných procesoch. ↩

-

Vysvetľuje koncepciu digitálneho dvojčaťa, čo je virtuálny model fyzického objektu alebo systému, ktorý slúži ako jeho digitálny náprotivok, aktualizovaný údajmi v reálnom čase na simuláciu, predpovedanie a optimalizáciu výkonu. ↩

-

Opisuje IO-Link, štandardizovaný sériový komunikačný protokol typu bod-bod (IEC 61131-9), ktorý sa používa na pripojenie inteligentných snímačov a akčných členov k riadiacemu systému a umožňuje pokročilú diagnostiku a parametrizáciu. ↩

-

Podrobnosti o princípoch OPC UA (Open Platform Communications Unified Architecture), komunikačného protokolu medzi strojmi pre priemyselnú automatizáciu, ktorý bol vyvinutý na bezpečnú, spoľahlivú a na platforme nezávislú výmenu údajov. ↩