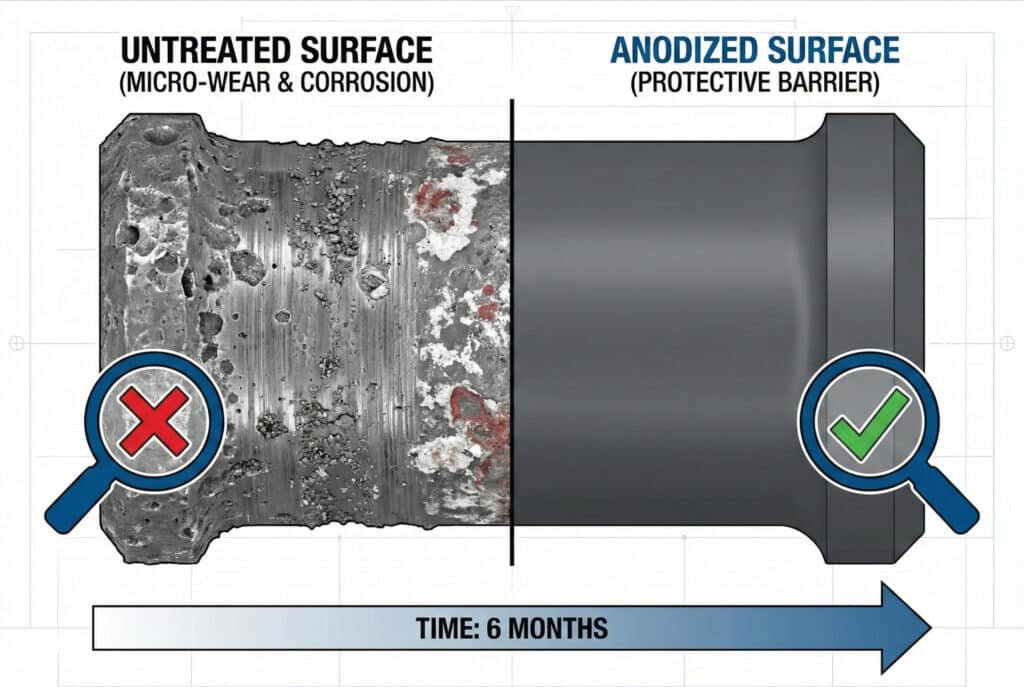

Váš presný pneumatický systém fungoval bezchybne počas továrenských prijímacích testov, ale šesť mesiacov po inštalácii sú reakčné časy ventilov nepravidelné a niektoré ventily sú úplne zablokované. Čo je na vine? Mikroskopické opotrebenie a korózia na neošetrených hliníkových ventilových špirálach, ktoré sa nahromadili a spôsobili trenie a kontamináciu, ktoré znižujú výkon. Anodizovaná úprava $200 mohla zabrániť výpadkom a nákladom na výmenu v hodnote $50 000. Povrchové úpravy nie sú kozmetické – sú to kritické ochranné systémy. 🛡️

Eloxovanie a povrchové úpravy výrazne predlžujú životnosť ventilu vytvorením ochranných bariér proti opotrebeniu, korózii a znečisteniu, pričom tvrdé eloxovanie poskytuje až 10-násobné zlepšenie odolnosti proti opotrebeniu1, zatiaľ čo špecializované povlaky môžu znížiť koeficienty trenia o 80% a eliminovať galvanická korózia2 v systémoch s viacerými kovmi.

Minulý mesiac som spolupracoval s Davidom, výrobcom baliacich zariadení v Michigane, ktorého pneumatické ventily predčasne zlyhávali v prostredí spracovania potravín. Implementáciou tvrdého eloxovania schváleného FDA sa životnosť ventilov zvýšila zo 6 mesiacov na viac ako 5 rokov, pričom boli splnené prísne hygienické požiadavky.

Obsah

- Aké sú základné mechanizmy ochrany povrchovej úpravy?

- Ako rôzne typy eloxovania ovplyvňujú výkon ventilu?

- Aké špeciálne povlaky optimalizujú výkon ventilového špirálového ventilu?

- Ako vybrať a implementovať optimálne povrchové úpravy?

Aké sú základné mechanizmy ochrany povrchovej úpravy?

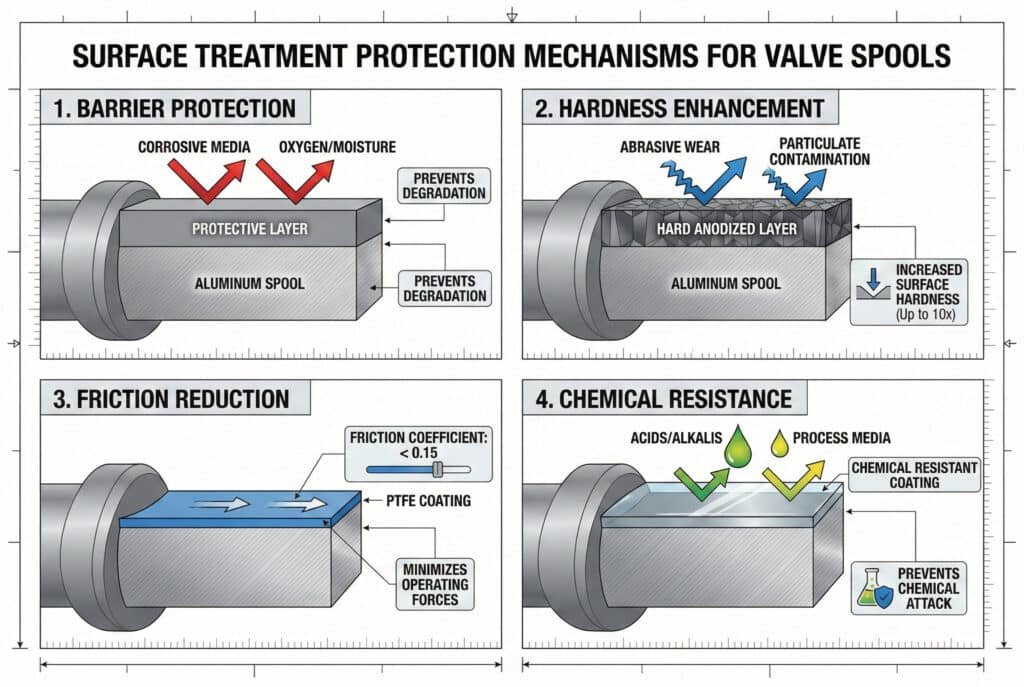

Povrchové úpravy chránia ventilové špirály prostredníctvom viacerých mechanizmov, vrátane bariérovej ochrany, zvýšenia tvrdosti, zníženia trenia a zlepšenia chemickej odolnosti.

Povrchové úpravy chránia ventily vytvorením špeciálnych povrchových vrstiev, ktoré poskytujú bariérovú ochranu proti korózii, zvyšujú tvrdosť povrchu, aby odolával opotrebeniu, znižujú koeficienty trenia, aby minimalizovali prevádzkové sily, a zvyšujú chemickú odolnosť, aby zabránili degradácii spôsobenú procesnými médiami a kontaminantmi.

Mechanizmy bariérovej ochrany

Povrchové úpravy vytvárajú fyzické bariéry, ktoré zabraňujú korozívnym médiám dostať sa k základnému materiálu a blokujú kyslík, vlhkosť a chemické látky, ktoré spôsobujú degradáciu.

Účinky zvýšenia tvrdosti

Mnohé povrchové úpravy výrazne zvyšujú tvrdosť povrchu, čím zabezpečujú odolnosť proti abrazívnemu opotrebeniu, zadieraniu a mechanickému poškodeniu spôsobenému kontamináciou časticami.

Vlastnosti modifikácie trenia

Špecializované povrchové úpravy môžu výrazne znížiť koeficienty trenia, čím sa znížia prevádzkové sily a miera opotrebenia a zároveň sa zlepšia charakteristiky reakcie ventilu.

Zlepšenie chemickej odolnosti

Povrchové úpravy môžu zabezpečiť chemickú inertnosť, ktorá chráni pred špecifickými korozívnymi médiami a predlžuje životnosť ventilu v náročných chemických prostrediach.

| Ochranný mechanizmus | Neupravený hliník | Štandardné eloxovanie | Tvrdé eloxovanie | Povlak PTFE | Vplyv na životnosť cievky |

|---|---|---|---|---|---|

| Odolnosť proti korózii | Chudobný | Dobrý | Vynikajúce | Vynikajúce | 3-10-násobné zlepšenie |

| Odolnosť proti opotrebovaniu | Základné údaje | 2-3x | 5-10x | Variabilné | Úmerné tvrdosti |

| Koeficient trenia | 0.8-1.2 | 0.6-0.8 | 0.4-0.6 | 0.05-0.15 | Inverzný vzťah |

| Chemická odolnosť | Obmedzené | Mierne | Dobrý | Vynikajúce | Závislé od prostredia |

Zariadenia na spracovanie potravín spoločnosti David trpeli koróziou hliníkových cievok spôsobenou dezinfekčnými chemikáliami. Tvrdé eloxovanie vytvorilo keramickú bariéru, ktorá úplne eliminovala koróziu a zároveň spĺňala požiadavky FDA. 🧪

Úprava povrchovej energie

Povrchové úpravy môžu zmeniť vlastnosti povrchovej energie, čo ovplyvňuje priľnavosť nečistôt a ľahkosť čistenia povrchov počas údržby.

Rozmerová stabilita

Ochranné povlaky pomáhajú udržiavať rozmerovú stabilitu tým, že zabraňujú strate materiálu spôsobenému koróziou a zmenám rozmerov spôsobeným opotrebením, ktoré ovplyvňujú výkon ventilu.

Ako rôzne typy eloxovania ovplyvňujú výkon ventilu?

Rôzne procesy eloxovania vytvárajú odlišné povrchové vlastnosti, ktoré priamo ovplyvňujú výkon, odolnosť a vhodnosť použitia ventilu.

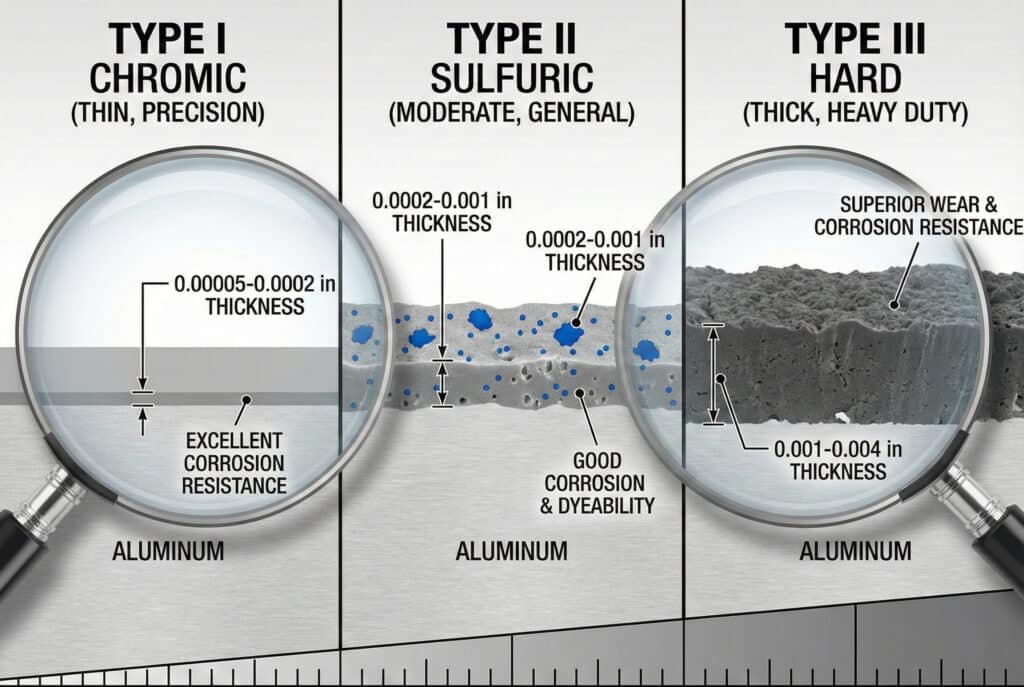

Typy eloxovania sa pohybujú od dekoratívneho eloxovania kyselinou chrómovou typu I, ktoré poskytuje základnú ochranu, cez eloxovanie kyselinou sírovou typu II, ktoré ponúka stredné vylepšenie, až po tvrdé eloxovanie typu III, ktoré poskytuje maximálnu odolnosť proti opotrebeniu a korózii, pričom každý z nich má špecifické výkonnostné charakteristiky a výhody použitia.

Anodizácia kyselinou chrómovou typu I

Anodizácia kyselinou chrómovou vytvára tenké (0,00005–0,0002 palca) vrstvy oxidu s vynikajúcou odolnosťou proti korózii a minimálnou zmenou rozmerov, ideálne pre presné aplikácie, kde sú kritické prísne tolerancie.

Anodizácia kyselinou sírovou typu II

Anodizácia kyselinou sírovou vytvára oxidové vrstvy strednej hrúbky (0,0002 – 0,001 palca) s dobrou odolnosťou proti korózii a farbeniu, ktoré sa bežne používajú pre všeobecné priemyselné aplikácie.

Typ III Tvrdé eloxovanie

Typ III Tvrdé eloxovanie3 vytvára hrubé (0,001–0,004 palca) extrémne tvrdé oxidové vrstvy s vynikajúcou odolnosťou proti opotrebeniu a korózii, ideálne pre náročné aplikácie vyžadujúce maximálnu odolnosť.

Uzavreté vs. otvorené eloxovanie

Těsnicí procesy uzavírají porézní strukturu anodického oxidu, čím zlepšují odolnost proti korozi, ale mohou ovlivnit rozměrové tolerance a vlastnosti povrchu.

| Typ eloxovania | Rozsah hrúbky | Tvrdosť (HV) | Odolnosť proti korózii | Odolnosť proti opotrebovaniu | Najlepšie aplikácie |

|---|---|---|---|---|---|

| Typ I Chromic | 0.00005-0.0002″ | 300-400 | Vynikajúce | Mierne | Presnosť, letecký priemysel |

| Síra typu II | 0.0002-0.001″ | 250-350 | Dobrý | Dobrý | Všeobecný priemysel |

| Typ III Tvrdý | 0.001-0.004″ | 400-600 | Vynikajúce | Vynikajúce | Ťažké použitie, opotrebovateľné aplikácie |

| Uzatvorený typ II | 0.0002-0.001″ | 200-300 | Vynikajúce | Mierne | Korózne prostredia |

Možnosti farieb a vzhľadu

Anodizácia môže zahŕňať farbivá na farebné označenie alebo identifikáciu pri zachovaní ochranných vlastností, čo je užitočné pre organizáciu a údržbu systému.

Elektrické vlastnosti

Eloxované povrchy sú elektricky izolačné, čo môže byť prospešné pre prevenciu galvanickej korózie, ale v niektorých aplikáciách môže ovplyvniť požiadavky na uzemnenie.

Nedávno som pomáhal Marii, ktorá prevádzkuje závod na výrobu polovodičov v Arizone, vybrať chromové eloxovanie typu I pre ultrapresné ventilové špirály, kde hrúbka 0,00005″ zachovala kritické tolerancie a zároveň poskytovala ochranu proti korózii. 🔬

Riadenie procesov a kvalita

Kvalita eloxovania závisí od presného riadenia procesu, vrátane zloženia roztoku, teploty, hustoty prúdu a času, čo priamo ovplyvňuje dosiahnuté ochranné vlastnosti.

Aké špeciálne povlaky optimalizujú výkon ventilového špirálového ventilu?

Pokročilé technológie povrchovej úpravy ponúkajú vynikajúce výkonové charakteristiky, ktoré presahujú tradičné eloxovanie, a poskytujú špecializované riešenia pre extrémne aplikácie.

Špecializované povlaky vrátane PTFE, keramiky, diamantového uhlíka (DLC) a špeciálnych polymérnych systémov poskytujú mimoriadne nízke trenie, extrémnu chemickú odolnosť, zvýšenú ochranu proti opotrebeniu a špecializované vlastnosti, ktoré môžu predĺžiť životnosť ventilu v náročných aplikáciách o niekoľko rádov.

PTFE a fluoropolymérové povlaky

PTFE povlaky poskytujú extrémne nízke koeficienty trenia (0,05–0,15), vynikajúcu chemickú odolnosť a nepriľnavé vlastnosti, ktoré zabraňujú hromadeniu nečistôt a znižujú prevádzkové sily.

Systémy keramických povlakov

Keramické povlaky ponúkajú výnimočnú tvrdosť, odolnosť proti opotrebeniu a tepelnú stabilitu, čo je ideálne pre aplikácie s vysokými teplotami alebo prostredia s abrazívnym znečistením.

Diamantové uhlíkové (DLC) povlaky

Diamantové uhlíkové (DLC) povlaky4 kombinujú extrémnu tvrdosť s nízkym trením, čím poskytujú vynikajúcu odolnosť proti opotrebeniu a hladký chod v presných aplikáciách.

Technické polymérne povlaky

Pokročilé polymérne systémy môžu byť prispôsobené pre špecifické aplikácie, pričom kombinujú viacero výhodných vlastností, ako je nízke trenie, chemická odolnosť a samomazanie.

| Typ povlaku | Koeficient trenia | Tvrdosť | Teplotný rozsah | Chemická odolnosť | Primárne výhody |

|---|---|---|---|---|---|

| PTFE | 0.05-0.15 | Mäkký | -200°C až +260°C | Vynikajúce | Ultra nízke trenie, nepriľnavý povrch |

| Keramika | 0.3-0.6 | Veľmi vysoká | -50 °C až +1000 °C | Vynikajúce | Extrémna odolnosť proti opotrebeniu |

| DLC | 0.1-0.3 | Extrémne | -50 °C až +400 °C | Dobrý | Tvrdý, nízke trenie |

| Technický polymér | 0.2-0.4 | Variabilné | -40 °C až +200 °C | Variabilné | Vlastnosti na mieru |

Hybridné náterové systémy

Viacvrstvové náterové systémy kombinujú rôzne materiály s cieľom optimalizovať viaceré vlastnosti, napríklad tvrdú základnú vrstvu odolnú proti opotrebeniu s vrchnou vrstvou s nízkym trením.

Formulácie špecifické pre danú aplikáciu

Povlaky môžu byť vyvinuté pre špecifické použitie, ako napríklad kontakt s potravinami schválený FDA, biokompatibilné zdravotnícke pomôcky alebo extrémna chemická odolnosť.

Náš výskumný tím Bepto vyvinul vlastné systémy povrchových úprav, ktoré kombinujú výhody viacerých technológií a dosahujú koeficienty trenia nižšie ako 0,08 pri zachovaní vynikajúcej odolnosti proti opotrebeniu. 🚀

Hrúbka povlaku a tolerancie

Špecializované povlaky zvyčajne pridávajú 0,0002 až 0,002 palca k rozmerom povrchu, čo si vyžaduje starostlivé zváženie tolerancií a potenciálnych požiadaviek na obrábanie.

Ako vybrať a implementovať optimálne povrchové úpravy?

Úspešný výber povrchovej úpravy vyžaduje systematickú analýzu požiadaviek na použitie, podmienok prostredia a výkonnostných cieľov s cieľom optimalizovať životnosť ventilu a výkonnosť systému.

Optimálny výber povrchovej úpravy zahŕňa komplexnú analýzu použitia, vrátane posúdenia prevádzkového prostredia, definície požiadaviek na výkonnosť, hodnotenia kompatibility materiálov a ekonomickej analýzy s cieľom vybrať úpravy, ktoré maximalizujú životnosť ventilu a zároveň spĺňajú ciele v oblasti nákladov a výkonu.

Analýza požiadaviek na aplikácie

Zaznamenajte všetky prevádzkové podmienky, vrátane teplotných rozsahov, vystavenia chemikáliám, úrovne kontaminácie, prevádzkovej frekvencie a požiadaviek na výkon, aby ste mohli vybrať správnu úpravu.

Posúdenie environmentálnej kompatibility

Vyhodnoťte, ako sa rôzne povrchové úpravy správajú v konkrétnom prevádzkovom prostredí, pričom zohľadnite faktory ako vlhkosť, vystavenie chemikáliám a teplotné cykly.

Kritériá optimalizácie výkonu

Definujte kritické parametre výkonu, ako sú ciele zníženia trenia, požiadavky na životnosť, požiadavky na odolnosť proti korózii a požiadavky na rozmerovú stabilitu.

Rámec ekonomickej analýzy

Porovnajte náklady na údržbu s očakávaným zlepšením výkonu, pričom zohľadnite počiatočné náklady na údržbu, predĺženú životnosť, znížené náklady na údržbu a prevenciu výpadkov.

| Výberové kritériá | Hmotnosť | Štandardné eloxovanie | Tvrdé eloxovanie | Povlak PTFE | Keramický povlak | Rozhodujúce faktory |

|---|---|---|---|---|---|---|

| Odolnosť proti opotrebovaniu | Vysoká | 6/10 | 9/10 | 4/10 | 10/10 | Prísnosť prevádzky |

| Zníženie trenia | Stredné | 7/10 | 8/10 | 10/10 | 6/10 | Požiadavky na silu |

| Odolnosť proti korózii | Vysoká | 8/10 | 9/10 | 9/10 | 9/10 | Životné prostredie |

| Nákladová efektívnosť | Stredné | 9/10 | 7/10 | 5/10 | 3/10 | Rozpočtové obmedzenia |

| Teplotná odolnosť | Variabilné | 8/10 | 8/10 | 7/10 | 10/10 | Prevádzková teplota |

Kontrola kvality a špecifikácia

Vytvorte podrobné špecifikácie povrchových úprav vrátane požiadaviek na hrúbku, cieľových hodnôt tvrdosti, testovanie adhézie5, a kritériá prijateľnosti.

Plánovanie implementácie

Naplánujte vykonanie povrchovej úpravy vrátane požiadaviek na predbežnú úpravu, potreby maskovania, operácií po úprave a postupov overovania kvality.

Výrobca baliacich zariadení spoločnosti David zaviedol systematický výberový proces, ktorý zohľadňoval požiadavky na bezpečnosť potravín, kompatibilitu čistiacich chemikálií a nákladové faktory, čo viedlo k optimalizácii špecifikácií tvrdého eloxovania. 📊

Výber a kvalifikácia dodávateľov

Vyberte kvalifikovaných dodávateľov povrchových úprav s príslušnými certifikátmi, kontrolami procesov a systémami kvality, aby ste zaistili konzistentné výsledky.

Monitorovanie a validácia výkonu

Implementujte monitorovacie systémy na sledovanie výkonu povrchovej úpravy a overenie očakávaných zlepšení životnosti ventilov a výkonu systému.

Správny výber a implementácia povrchovej úpravy môže výrazne predĺžiť životnosť ventilu a zároveň zlepšiť výkon systému a znížiť náklady na údržbu.

Často kladené otázky o eloxovaní a povrchových úpravách ventilových špirál

Otázka: Ovplyvňuje eloxovanie rozmery a tolerancie ventilu?

Áno, eloxovanie zvyšuje hrúbku materiálu (0,00005 – 0,004 palca v závislosti od typu), čo je potrebné zohľadniť v konštrukčných toleranciách. V prípade kritických rozmerov môže byť potrebné obrábanie pred eloxovaním.

Otázka: Dajú sa eloxované ventilové špirály opraviť alebo znovu eloxovať?

Eloxovanie je možné odstrániť a naniesť znovu, ale to si vyžaduje kompletné rozobratie a môže ovplyvniť rozmery základného materiálu. Prevencia prostredníctvom správnej počiatočnej úpravy je nákladovo efektívnejšia.

Otázka: Existujú nejaké aplikácie, pri ktorých by sa malo povrchové ošetrenie vyhnúť?

Niektoré presné aplikácie, ktoré vyžadujú elektrickú vodivosť alebo špecifické povrchové vlastnosti, nemusia byť vhodné pre určité úpravy. V prípade kritických požiadaviek sa poraďte s aplikačnými inžiniermi.

Otázka: Ako overím kvalitu a výkonnosť povrchovej úpravy?

Overovanie kvality zahŕňa meranie hrúbky, testovanie tvrdosti, testovanie priľnavosti a hodnotenie odolnosti proti korózii pomocou štandardizovaných testovacích metód.

Otázka: Je možné použiť rôzne povrchové úpravy na jednom ventile?

Áno, rôzne komponenty môžu mať rôzne úpravy optimalizované pre ich špecifickú funkciu, ale je potrebné zohľadniť kompatibilitu a potenciál galvanickej korózie.

-

Preštudujte technické štúdie alebo technické listy, ktoré potvrdzujú typické zlepšenie odolnosti proti opotrebeniu vďaka tvrdomu eloxovaniu. ↩

-

Porozumejte elektrochemickému princípu galvanickej korózie a tomu, ako izolačné oxidové vrstvy zmierňujú riziko v zostavách s viacerými kovmi. ↩

-

Pozrite si vojenskú špecifikáciu, ktorá definuje požiadavky na hrúbku, tvrdosť a výkonnosť pre tvrdé eloxovanie typu III. ↩

-

Zoznámte sa s pokročilou materiálovou vedou, ktorá stojí za povlakmi DLC, ktoré ponúkajú jedinečnú kombináciu extrémnej tvrdosti a nízkeho trenia. ↩

-

Objavte štandardizované testovacie metódy (napr. priečny rez alebo odtrhnutie), ktoré sa používajú na overenie pevnosti spojenia medzi povlakom a základným materiálom. ↩