Tovarne se ob okvari valjev zaustavijo. Inženirji so v paniki, saj se proizvodne linije brez opozorila ustavijo. Večina ljudi nikoli ne razume elegantne fizike, ki omogoča delovanje teh delovnih konjev avtomatizacije.

Cilinder deluje tako, da s stisnjenim zrakom ali hidravlično tekočino ustvari tlačno razliko na površini bata, ki pretvori tlak tekočine v linearno mehansko silo glede na Pascalov zakon1 (F = P × A), kar omogoča nadzorovano linearno gibanje za industrijsko avtomatizacijo.

Prejšnji teden me je nujno poklical Roberto, vodja tovarne v Italiji, katere linija za stekleničenje je bila šest ur v okvari. Njegova vzdrževalna ekipa je naključno menjala jeklenke, ne da bi razumela, zakaj so odpovedale. Prek video klica sem jih seznanil z osnovnimi načeli delovanja in ugotovili so pravo težavo - onesnažen dovod zraka. Linija je v 30 minutah spet delovala, s čimer so prihranili $15.000 izgubljenih proizvodnih količin.

Kazalo vsebine

- Kakšno je osnovno načelo delovanja jeklenke?

- Kako notranje komponente delujejo skupaj?

- Kakšno vlogo ima tlak pri delovanju jeklenke?

- Kako delujejo različne vrste jeklenk?

- Kako nadzorni sistemi omogočajo delovanje valjev?

- Katere sile in izračuni določajo delovanje jeklenke?

- Kako okoljski dejavniki vplivajo na delovanje jeklenke?

- Katere pogoste težave preprečujejo pravilno delovanje jeklenke?

- Kako se sodobni cilindri povezujejo s sistemi za avtomatizacijo?

- Zaključek

- Pogosta vprašanja o delovanju valjev

Kakšno je osnovno načelo delovanja jeklenke?

Temeljno načelo delovanja jeklenke temelji na enem od najpomembnejših fizikalnih zakonov, ki so ga odkrili pred več kot 350 leti.

Cilindri delujejo po Pascalovem zakonu, po katerem se tlak, ki deluje na omejeno tekočino, prenaša enako v vse smeri, kar omogoča pretvorbo tlaka tekočine v linearno mehansko silo, ko razlika tlakov deluje na površino bata.

Fundacija Pascalov zakon

Blaise Pascal je leta 1653 odkril, da se tlak, ki deluje kjer koli v zaprti tekočini, enakomerno porazdeli po celotni prostornini tekočine. To načelo je temelj delovanja vseh hidravličnih in pnevmatskih cilindrov.

V praksi velja, da ko stisnjenemu zraku v valju dovajate tlak 6 barov, ta isti tlak 6 barov deluje na vse površine v valju, vključno s površino bata.

Čarovnija se zgodi, ker se bat lahko premika, medtem ko se druge površine ne morejo. Tako nastane razlika v tlaku, ki je potrebna za ustvarjanje linearne sile in gibanja.

Koncept tlačne razlike

Cilindri delujejo tako, da na nasprotnih straneh bata ustvarjajo različne pritiske. Večji tlak na eni strani ustvari neto silo, ki potiska bat proti strani z nižjim tlakom.

Razlika tlakov določa izhodno silo: če je na eni strani 6 barov, na drugi pa 1 bar (atmosferski), je neto razlika tlakov 5 barov, ki delujejo na površino bata.

Največja sila se pojavi, ko je na eni strani polni tlak v sistemu, na drugi strani pa se odvaja v ozračje, kar ustvarja največjo možno tlačno razliko.

Matematika ustvarjanja sil

Osnovna enačba sile F = P × A ureja delovanje vseh valjev, pri čemer je sila enaka tlaku, pomnoženemu z efektivno površino bata. Ta preprosta zveza določa velikost in zmogljivost jeklenke.

Enote tlaka se razlikujejo po vsem svetu - 1 bar je enak 14,5 PSI ali 100.000 paskalov. Pri izračunu površine se uporablja efektivni premer bata, pri čemer se upošteva površina palice pri konstrukcijah z dvojnim delovanjem.

Realna izhodna sila je običajno 85-90% teoretične zaradi izgub zaradi trenja, upora tesnila in omejitev pretoka, ki zmanjšujejo efektivni tlak.

Proces pretvorbe energije

Cilindri pretvorijo shranjeno energijo tekočine v koristno mehansko delo. Stisnjen zrak ali hidravlična tekočina pod pritiskom vsebuje potencialno energijo, ki se sprosti med širjenjem.

Energetska učinkovitost pnevmatskih (25-35%) in hidravličnih (85-95%) sistemov se zaradi izgub pri stiskanju in nastajanja toplote močno razlikuje.

Proces pretvorbe vključuje več energijskih pretvorb: električna → kompresija → tlak tekočine → mehanska sila → koristno delo.

Kako notranje komponente delujejo skupaj?

Razumevanje medsebojnega delovanja notranjih sestavnih delov razkriva, zakaj so pravilno vzdrževanje in kakovostne komponente bistvenega pomena za zanesljivo delovanje.

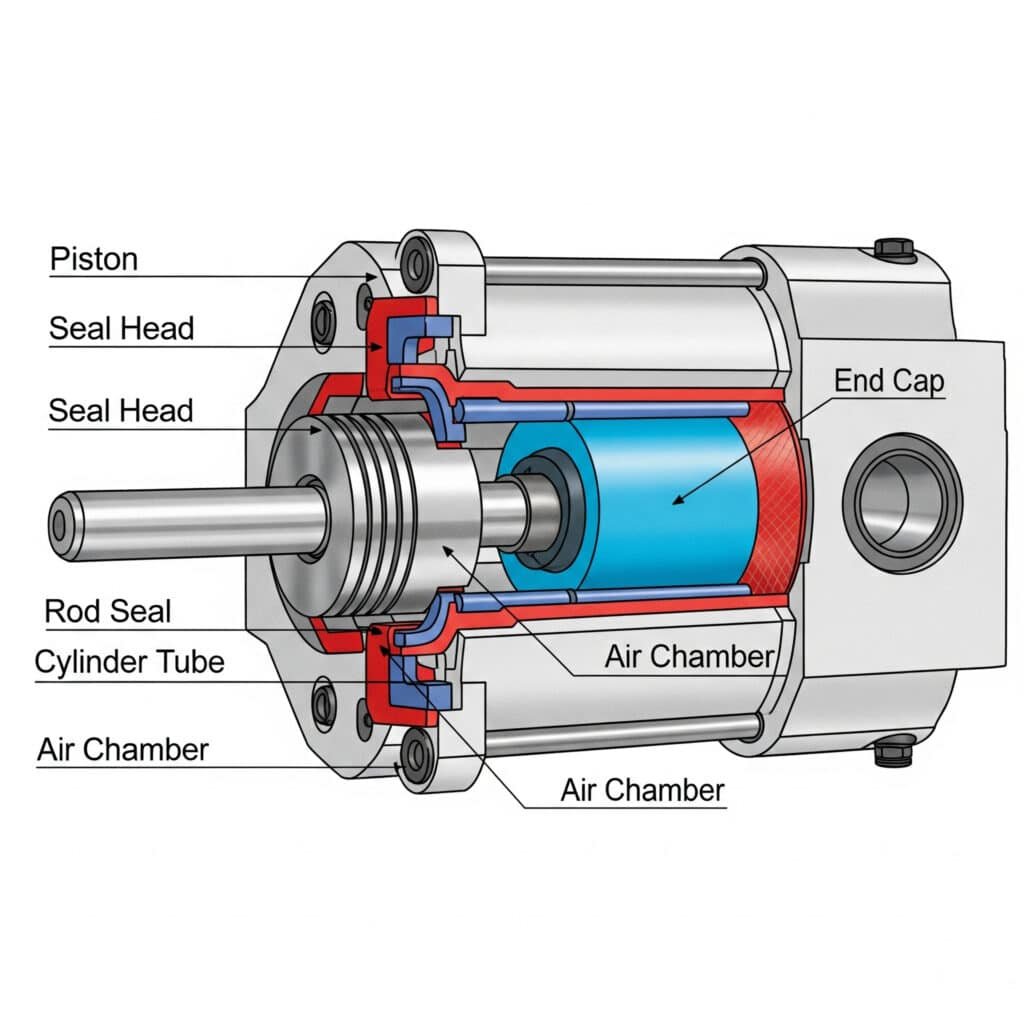

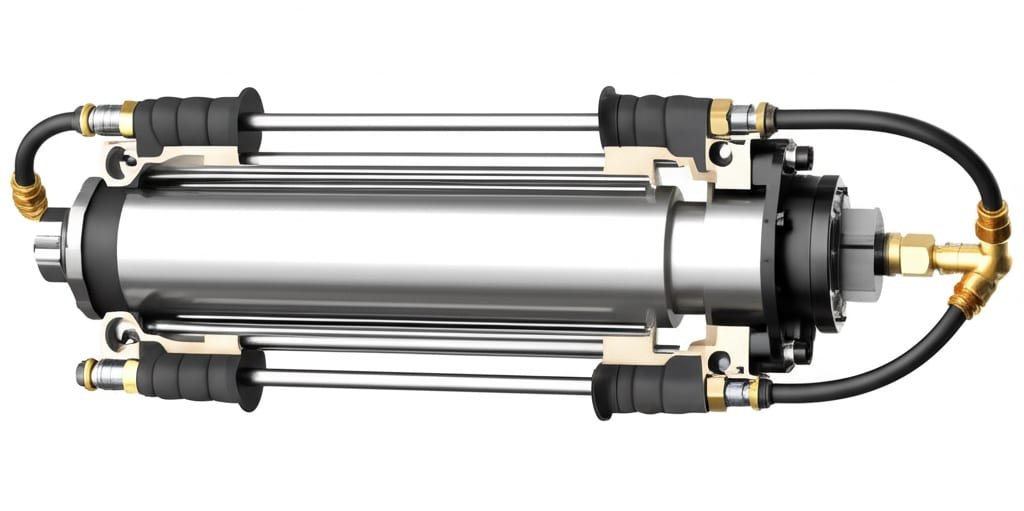

Sestavni deli notranjih jeklenk delujejo skupaj kot integriran sistem, v katerem telo jeklenke vsebuje tlak, bat pretvarja tlak v silo, tesnila ohranjajo tlačne meje, palica pa prenaša silo na zunanje obremenitve.

Funkcija telesa cilindra

Ohišje valja je tlačna posoda, ki vsebuje delovno tekočino in usmerja gibanje bata. Večina ohišij uporablja brezšivne jeklene cevi ali aluminijaste ekstrudente za optimalno razmerje med trdnostjo in težo.

Notranja površinska obdelava odločilno vpliva na zmogljivost - brušeni izvrtki s površinsko obdelavo 0,4-0,8 Ra zagotavljajo gladko delovanje tesnila2 in podaljšano življenjsko dobo komponent.

Debelina stene mora vzdržati delovni tlak z ustreznimi varnostnimi faktorji. Standardne industrijske jeklenke prenesejo tlak od 10 do 16 barov, pri čemer so varnostne rezerve vgrajene v razmerju 4:1.

Materiali ohišja vključujejo ogljikovo jeklo za splošno uporabo, nerjavno jeklo za korozivna okolja in aluminijeve zlitine za aplikacije, občutljive na težo.

Delovanje sklopa batov

Bat deluje kot premična tlačna meja, ki pretvarja tlak tekočine v linearno silo. Zasnova bata pomembno vpliva na zmogljivost, učinkovitost in življenjsko dobo cilindra.

Materiali batov so običajno iz aluminija za lahke in hitro delujoče aplikacije ali jekla za težke operacije z veliko močjo. Izbira materiala vpliva na značilnosti pospeševanja in zmogljivost sile.

Tesnila batov tvorijo kritično tlačno mejo med komorami valja. Primarna tesnila poskrbijo za omejitev tlaka, medtem ko sekundarna tesnila preprečujejo uhajanje in onesnaženje.

Premer bata neposredno določa izhodno silo po enačbi F = P × A. Večji bati ustvarjajo večjo silo, vendar zahtevajo večjo prostornino tekočine in pretočno zmogljivost.

Integracija tesnilnega sistema

Tesnila delujejo kot integriran sistem, v katerem ima vsaka vrsta posebno funkcijo. Primarna batna tesnila vzdržujejo ločitev tlaka, palična tesnila preprečujejo zunanje puščanje, brisalci pa odstranjujejo onesnaženje.

Materiali tesnil morajo ustrezati delovnim pogojem - NBR za splošno uporabo, poliuretan za odpornost proti obrabi, PTFE za kemijsko združljivost in viton za visoke temperature.

Namestitev tesnila zahteva natančne tehnike in ustrezno mazanje. Nepravilna namestitev povzroči takojšnjo okvaro in slabo delovanje, ki vpliva na celoten sistem.

Delovanje tesnil neposredno vpliva na učinkovitost cilindra, saj obrabljena tesnila zmanjšujejo izhodno moč in povzročajo neredno delovanje, ki vpliva na kakovost proizvodnje.

Sestav palice in končnega pokrova

Batna palica prenaša silo cilindra na zunanje obremenitve, pri tem pa ohranja celovitost tlačnega tesnila. Konstrukcija palice mora prenesti uporabljeno silo brez upogibanja ali prevelikega upogiba.

Materiali za palice vključujejo kromirano jeklo za odpornost proti koroziji, nerjavno jeklo za težka okolja in posebne zlitine za ekstremne razmere.

Končni pokrovi tesnijo konce valjev in zagotavljajo točke za pritrditev. Brez okvare ali puščanja morajo prenesti celoten sistemski tlak in zunanje pritrdilne obremenitve.

Konfiguracije za pritrditev vključujejo načine pritrditve z vpetjem, vpenjalom, prirobnico in nogo. Pravilna izbira montaže preprečuje koncentracijo napetosti in prezgodnje okvare komponent.

| Komponenta | Možnosti materialov | Ključna funkcija | Učinek neuspeha |

|---|---|---|---|

| Ohišje cilindra | Jeklo, aluminij, SS | Zadrževanje tlaka | Popolna odpoved sistema |

| Batni mehanizem | Aluminij, jeklo | Pretvorba sile | Zmanjšana zmogljivost |

| Tesnila | NBR, PU, PTFE, Viton | Tlačna izolacija | Iztekanje, onesnaženje |

| Rod | Kromirano jeklo, SS | Prenos sile | Napaka pri ravnanju z bremenom |

| Končni pokrovčki | Jeklo, aluminij | Zaprtje sistema | Izguba tlaka |

Kakšno vlogo ima tlak pri delovanju jeklenke?

Tlak je osnovni vir energije, ki omogoča delovanje jeklenke in določa njene zmogljivosti.

Tlak ima osrednjo vlogo pri delovanju valjev, saj zagotavlja gonilno silo za gibanje, določa največjo izhodno silo, vpliva na delovno hitrost ter na učinkovitost in zanesljivost sistema.

Tlak kot vir energije

Stisnjen zrak ali hidravlična tekočina pod pritiskom vsebujeta shranjeno energijo, ki se ob sprostitvi pretvori v mehansko delo. Pri višjih tlakih se na enoto prostornine shrani več energije.

Gostota tlačne energije se med pnevmatskimi in hidravličnimi sistemi močno razlikuje. Hidravlični sistemi delujejo pri 100-300 barih, medtem ko pnevmatski sistemi običajno uporabljajo 6-10 barov.

Hitrost sproščanja energije je odvisna od zmogljivosti pretoka in tlačne razlike. Hitre spremembe tlaka omogočajo hitro delovanje cilindra, medtem ko nadzorovano sproščanje zagotavlja nemoteno gibanje.

Sistemski tlak mora ostati stabilen, da je delovanje konsistentno. Nihanja tlaka povzročajo neenakomerno gibanje in manjšo moč, kar vpliva na kakovost proizvodnje.

Razmerje med močjo in izhodom

Izhodna sila je neposredno povezana z delovnim tlakom po pravilu F = P × A. Podvojitev tlaka podvoji razpoložljivo silo, zato je nadzor tlaka ključnega pomena za učinkovitost.

Učinkoviti tlak je enak oskrbovalnemu tlaku, zmanjšanemu za izgube zaradi ventilov, armatur in omejitev pretoka. Zasnova sistema mora te izgube čim bolj zmanjšati, da je delovanje optimalno.

Tlačna razlika na batu določa neto silo. Povratni tlak na izpušni strani zmanjša efektivni tlak in razpoložljivo izhodno silo.

Največja teoretična sila se pojavi pri največjem sistemskem tlaku in atmosferskem izpušnem tlaku, kar ustvarja največjo možno tlačno razliko.

Krmiljenje hitrosti s tlakom

Hitrost cilindra je odvisna od hitrosti pretoka, ki je povezana s tlačno razliko na omejitvah pretoka. Večje tlačne razlike povečajo pretok in hitrost valja.

Ventili za regulacijo pretoka uporabljajo padec tlaka za uravnavanje hitrosti. Krmiljenje z merilnikom-vstop omejuje dovodni pretok, krmiljenje z merilnikom-izstop pa omejuje odvodni pretok za različne značilnosti.

Regulacija tlaka ohranja enakomerno hitrost kljub nihanju obremenitve. Brez regulacije se hitrost spreminja s spreminjajočo se obremenitvijo in nihanjem oskrbovalnega tlaka.

Hitri izpušni ventili obidejo omejitve pretoka in pospešijo gibanje, saj omogočajo hitro sprostitev tlaka neposredno v ozračje.

Upravljanje sistemskega tlaka

Regulatorji tlaka vzdržujejo enakomeren delovni tlak kljub nihanju napajanja. To zagotavlja ponovljivo delovanje in ščiti sestavne dele pred previsokim tlakom.

Varnostni ventili zagotavljajo varnostno zaščito z omejevanjem najvišjega tlaka v sistemu. Preprečujejo poškodbe zaradi skokovitega naraščanja tlaka ali nepravilnega delovanja sistema.

Akumulacijski sistemi shranjujejo tekočino pod pritiskom za obvladovanje največjih potreb in blaženje nihanj tlaka. Izboljšajo odzivnost in učinkovitost sistema.

Spremljanje tlaka omogoča napovedno vzdrževanje z odkrivanjem puščanja, zamašitev in degradacije sestavnih delov, preden povzročijo okvare.

Kako delujejo različne vrste jeklenk?

Različne zasnove valjev delujejo po enakih osnovnih načelih, vendar z različnimi konfiguracijami, optimiziranimi za posebne aplikacije in zahteve glede zmogljivosti.

Različne vrste jeklenk delujejo po enakem načelu tlačne razlike, vendar se razlikujejo po načinu sprožitve, načinu montaže in notranji konfiguraciji, da se optimizira delovanje za posebne aplikacije in delovne pogoje.

Delovanje cilindra z enim delovanjem

Cilindri z enim delovanjem pritiskajo samo na eno stran bata, za povratno gibanje pa uporabljajo vzmeti ali gravitacijo. Ta preprosta zasnova zmanjšuje porabo zraka in zapletenost krmiljenja.

Vzmetni cilindri s povratno vzmetjo uporabljajo notranje tlačne vzmeti za umik bata, ko se tlak sprosti. Za zanesljiv povratek mora sila vzmeti premagati trenje in zunanje obremenitve.

Pri konstrukcijah z gravitacijskim vračanjem je za umik potrebna teža ali zunanje sile. To je primerno za navpične aplikacije, kjer gravitacija pomaga pri vračanju, ne da bi bile potrebne vzmeti.

Izhodna sila je omejena s silo vzmeti med raztezanjem. Vzmet zmanjšuje neto razpoložljivo silo za zunanje delo, zato so za enako moč potrebni večji valji.

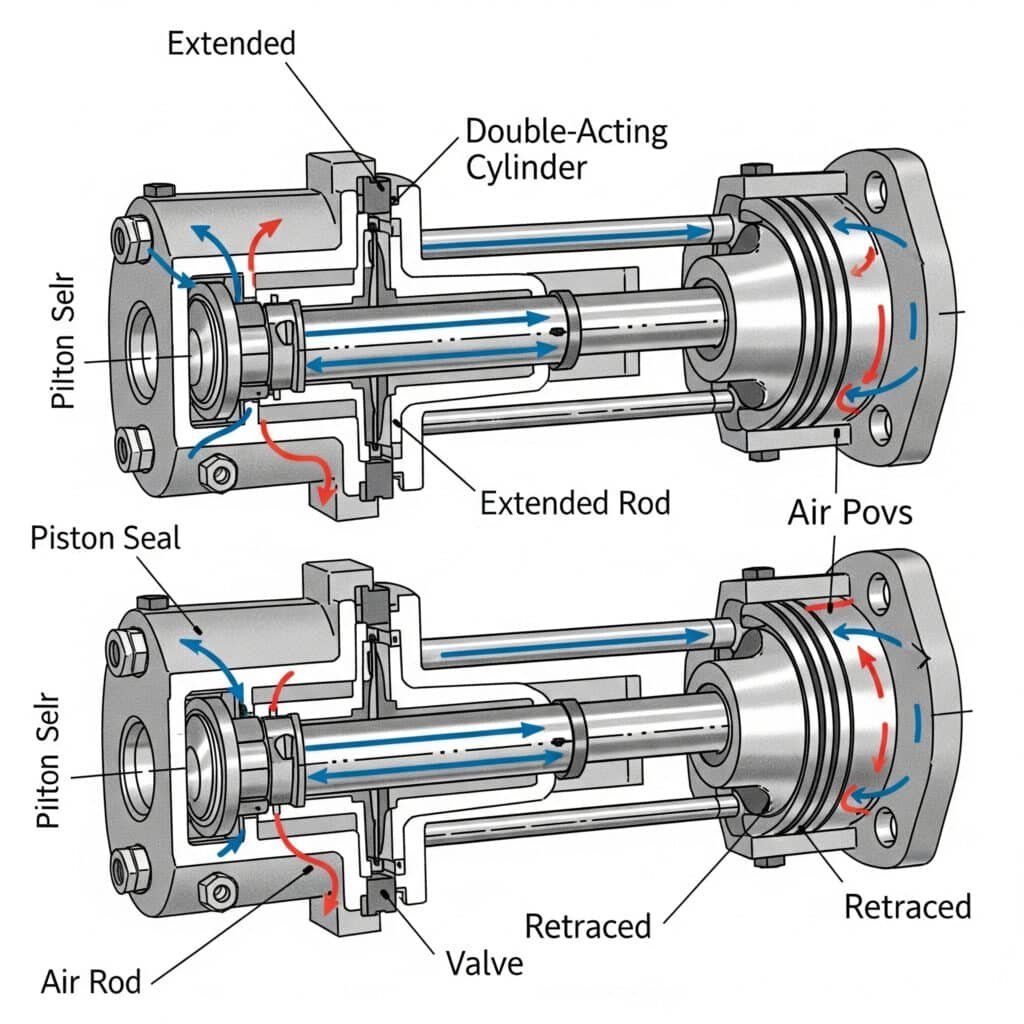

Delovanje cilindra z dvojnim delovanjem

Cilindri z dvojnim delovanjem izmenično pritiskajo na obe strani, kar omogoča gibanje v obe smeri z neodvisnim nadzorom hitrosti in sile.

Sile pri izvleku in izvleku se razlikujejo zaradi površine palice, ki zmanjšuje efektivno površino bata na eni strani. Sila raztezanja je običajno za 15-20% večja od sile umikanja.

Neodvisno krmiljenje pretoka omogoča različne hitrosti za vsako smer, kar optimizira čas cikla za različne pogoje obremenitve in zahteve uporabe.

Sposobnost ohranjanja položaja je odlična, saj tlak ohranja položaj proti zunanjim silam v obeh smereh brez porabe energije.

Funkcija teleskopskega cilindra

Teleskopski cilindri dosegajo dolge hode v kompaktnih pakiranjih z uporabo več zaporedno vgrajenih stopenj, ki se zaporedno podaljšujejo. Vsaka stopnja se popolnoma raztegne, preden se začne naslednja.

Sistemi za usmerjanje tlaka zagotavljajo pravilno zaporedno delovanje z notranjimi prehodi ali zunanjimi razdelilniki, ki uravnavajo pretok do vsake stopnje.

Z vsako stopnjo podaljševanja se izhodna sila zmanjša, saj se zmanjšuje učinkovita površina. Prva stopnja zagotavlja največjo silo, medtem ko zadnje stopnje zagotavljajo najmanjšo silo.

Umikanje poteka v obratnem vrstnem redu, pri čemer se najprej umakne zadnja izvlečena stopnja. Tako se ohrani strukturna celovitost in prepreči vezava.

Delovanje rotacijskega cilindra

Rotacijski cilindri pretvarjajo linearno gibanje bata v vrtilno moč z notranjimi zobato-konjolnimi ali lamelnimi mehanizmi za aplikacije, ki zahtevajo vrtilno gibanje.

Pri konstrukcijah z zobnikom in zobnikom se uporablja linearno gibanje bata, ki poganja zobniški zobnik, ki vrti zobniško gred. Kot vrtenja je odvisen od dolžine hoda in prestavnega razmerja.

Vrtljivi valji z lopaticami uporabljajo pritisk, ki deluje na lopatice, za ustvarjanje neposrednega vrtilnega gibanja brez mehanizmov za pretvorbo iz linearnega v vrtilno gibanje.

Moč navora je odvisna od tlaka, efektivne površine in momentne roke. Višji tlaki in večje efektivne površine povečajo razpoložljivi izhodni navor.

Kako nadzorni sistemi omogočajo delovanje valjev?

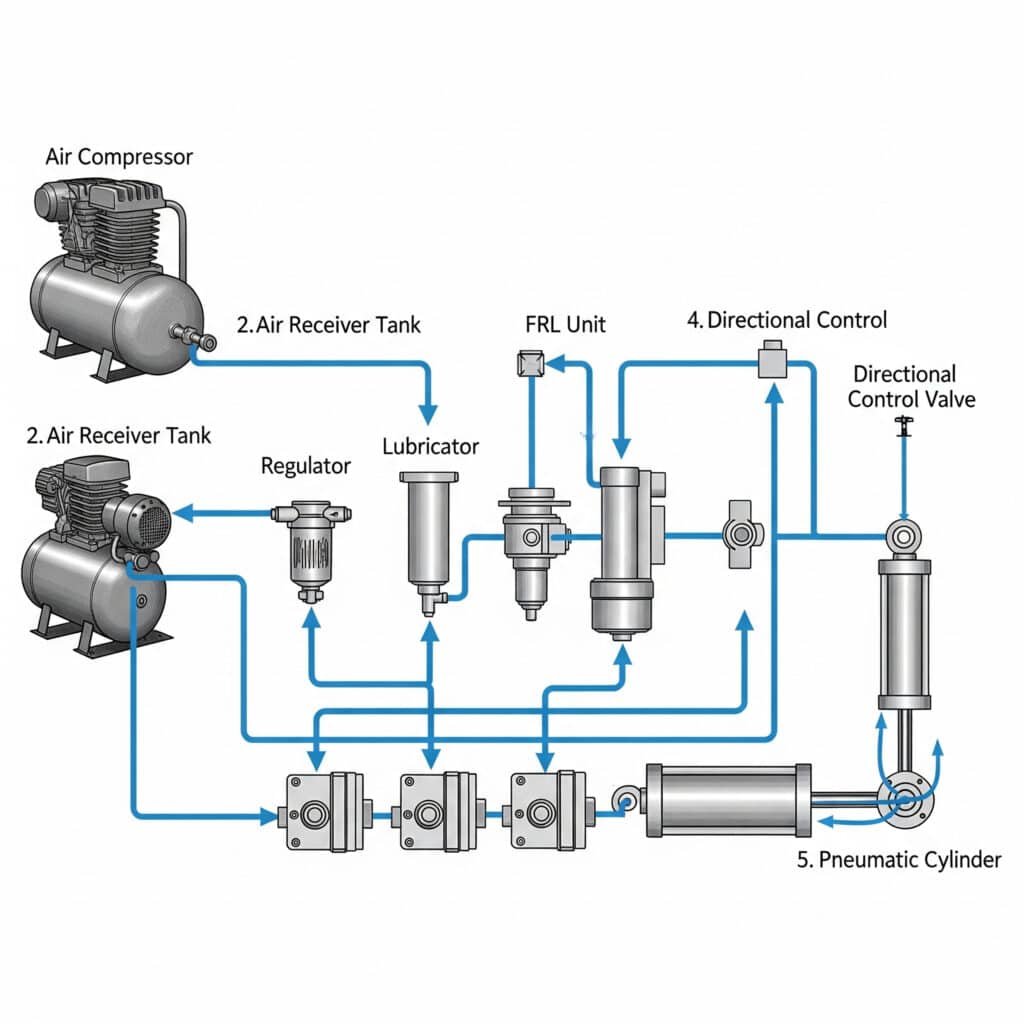

Nadzorni sistemi uravnavajo delovanje valjev z upravljanjem pretoka zraka, tlaka in časa za doseganje želenih profilov gibanja in koordinacije sistema.

Nadzorni sistemi omogočajo delovanje valjev z uporabo usmerjevalnih ventilov za krmiljenje smeri pretoka tekočine, ventilov za regulacijo pretoka za uravnavanje hitrosti, tlačnih regulatorjev za upravljanje sile in senzorjev za zagotavljanje povratnih informacij za natančno delovanje.

Delovanje usmerjevalnega ventila

Krmilni ventili določajo poti pretoka tekočine za raztezanje ali umikanje valjev. Običajne konfiguracije vključujejo 3/2-stopenjske za cilindre z enim delovanjem in 5/2-stopenjske za cilindre z dvojnim delovanjem.

Metode upravljanja ventilov vključujejo ročno, pnevmatsko pilotno, elektromagnetno in mehansko upravljanje. Izbira je odvisna od zahtev krmilnega sistema in potreb aplikacije.

Odzivni čas ventila vpliva na zmogljivost sistema v aplikacijah za visoke hitrosti. Hitro delujoči ventili omogočajo hitre spremembe smeri in natančen nadzor časa.

Pretočna zmogljivost mora ustrezati zahtevam cilindra za želene delovne hitrosti. Premajhni ventili povzročajo omejitve, ki omejujejo zmogljivost in učinkovitost.

Integracija nadzora pretoka

Regulacijski ventili za pretok uravnavajo pretok tekočine za nadzor hitrosti in pospeševanja valja. Regulacija z vklopom merilnika vpliva na pospeševanje, z izklopom merilnika pa na upočasnjevanje.

Obojestranski nadzor pretoka omogoča neodvisno nastavitev hitrosti za gibanje pri iztegovanju in umikanju, kar optimizira čas cikla pri različnih pogojih obremenitve.

Regulacija pretoka s tlačno kompenzacijo ohranja enakomerno hitrost kljub nihanju tlaka, kar zagotavlja ponovljivo delovanje v različnih delovnih pogojih.

Elektronsko krmiljenje pretoka uporablja proporcionalne ventile za natančno, programabilno krmiljenje hitrosti s spremenljivimi profili pospeševanja in upočasnjevanja.

Sistemi za nadzor tlaka

Regulatorji tlaka vzdržujejo enakomeren delovni tlak za ponavljajočo se moč in stabilno delovanje kljub nihanju napajalnega tlaka.

Tlačna stikala zagotavljajo preprosto povratno informacijo o položaju na podlagi tlaka v komori ter zaznavajo stanje ob koncu hoda in okvare sistema.

Proporcionalni nadzor tlaka omogoča spremenljivo izhodno silo za aplikacije, ki zahtevajo različne stopnje sile med delovanjem ali za različne izdelke.

Sistemi za nadzor tlaka odkrivajo puščanje, zamašitve in degradacijo sestavnih delov, preden povzročijo okvare sistema ali ogrožajo varnost.

Vključevanje senzorjev

Senzorji položaja zagotavljajo povratne informacije za zaprte krmilne sisteme. Na voljo so magnetna reed stikala, Hallovi senzorji in linearni kodirniki za različne zahteve glede natančnosti.

Mejna stikala zaznajo položaje ob koncu hoda in zagotavljajo varnostne blokade, ki preprečujejo prevelik hod in ščitijo komponente sistema pred poškodbami.

Senzorji tlaka spremljajo delovanje sistema in odkrivajo nastajajoče težave, kot so puščanje, omejitve ali obraba sestavnih delov, še preden pride do okvare.

Temperaturni senzorji ščitijo pred pregrevanjem pri neprekinjenem delovanju in zagotavljajo podatke za programe napovednega vzdrževanja.

Zmogljivosti sistemske integracije

Integracija PLC omogoča usklajevanje z drugimi funkcijami stroja prek standardnih komunikacijskih protokolov in I/O povezav za kompleksne sisteme avtomatizacije.

Omrežna povezljivost omogoča oddaljeno spremljanje in nadzor prek industrijska omrežja3 kot so Ethernet/IP, Profibus ali DeviceNet za centralizirano upravljanje.

Vmesniki HMI omogočajo nadzor operaterja in spremljanje sistema prek zaslonov na dotik in grafičnih uporabniških vmesnikov.

Z beleženjem podatkov se zajemajo podatki o delovanju za analizo, odpravljanje težav ter optimizacijo postopkov delovanja in vzdrževanja sistema.

Katere sile in izračuni določajo delovanje jeklenke?

Razumevanje sil in izračunov, ki so vključeni v delovanje jeklenke, omogoča pravilno dimenzioniranje, napovedovanje zmogljivosti in optimizacijo sistema.

Delovanje valja določajo izračuni sil (F = P × A), enačbe hitrosti (V = Q/A), analiza pospeška (F = ma) in faktorji učinkovitosti, ki določajo zahteve glede velikosti in značilnosti delovanja.

Osnovni izračuni sil

Teoretična sila je enaka tlaku, pomnoženemu z efektivno površino bata: Ta temeljna enačba določa največjo razpoložljivo silo v idealnih pogojih.

Učinkovita površina se pri cilindrih z dvojnim delovanjem razlikuje med raztegovanjem in potegom: A_raztezanje = π × D²/4, A_vlečenje = π × (D² - d²)/4, kjer je D premer bata in d premer palice.

Praktična sila upošteva izgube učinkovitosti, ki običajno znašajo 85-90% teoretične zaradi trenja, upora tesnila in omejitev pretoka.

Za izračunane obremenitve je treba uporabiti varnostne faktorje, običajno 1,5-2,5, odvisno od kritičnosti uporabe in negotovosti obremenitve.

Razmerja med hitrostjo in pretokom

Hitrost valja je povezana z volumskim pretokom: V = Q/A, pri čemer je hitrost enaka deležu pretoka in efektivne površine bata.

Pretok je odvisen od zmogljivosti ventila, tlačne razlike in sistemskih omejitev. Omejitve pretoka kjer koli v sistemu zmanjšujejo največjo dosegljivo hitrost.

Čas pospeševanja je odvisen od neto sile in gibalne mase: t = (V × m)/F_net, pri čemer večje neto sile omogočajo hitrejše pospeševanje do želenih hitrosti.

Karakteristike upočasnjevanja so odvisne od zmogljivosti pretoka izpušnih plinov in protitlaka. Sistemi za blaženje nadzorujejo pojemek, da se preprečijo udarne obremenitve.

Zahteve za analizo obremenitve

Statične obremenitve vključujejo težo sestavnega dela, procesne sile in trenje. Vse statične sile je treba premagati, preden se začne gibanje.

Dinamične obremenitve povečujejo sile pospeška med gibanjem: F_dynamic = F_static + (m × a), pri čemer lahko sile pospeška znatno presežejo statične obremenitve.

Za pravilno dimenzioniranje vodilnega sistema je treba upoštevati stranske obremenitve in momente. Cilindri imajo brez zunanjih vodil omejeno zmogljivost stranskih obremenitev.

Kombinirana analiza obremenitve zagotavlja, da so vse komponente sile v okviru zmogljivosti cilindra in sistema za zanesljivo delovanje.

Izračuni porabe zraka

Poraba zraka na cikel je enaka prostornini valja, pomnoženi z razmerjem tlaka: V_zrak = V_valjnik × (P_absolutni/P_atmosferski).

Cilinder z dvojnim delovanjem porablja zrak za oba hoda, medtem ko cilinder z enojnim delovanjem porablja zrak samo za smer hoda, ki ga poganja.

Izgube v sistemu zaradi ventilov, armatur in puščanja običajno povečajo teoretične vrednosti porabe za 20-30%.

Velikost kompresorja mora biti prilagojena največjemu povpraševanju in izgubam z ustrezno rezervno zmogljivostjo, da se prepreči padec tlaka med delovanjem.

Optimizacija zmogljivosti

Izbira velikosti izvrtine uravnoveša zahteve po sili s hitrostjo in porabo zraka. Večje odprtine zagotavljajo večjo silo, vendar porabijo več zraka in se lahko premikajo počasneje.

Dolžina hoda vpliva na porabo zraka in odzivni čas. Daljši hodi zahtevajo večjo količino zraka in daljši čas polnjenja za sprožitev gibanja.

Pri optimizaciji delovnega tlaka se upoštevajo potrebe po sili, stroški energije in življenjska doba sestavnih delov. Višji tlaki zmanjšajo velikost jeklenke, vendar povečajo porabo energije.

Učinkovitost sistema se izboljša s pravilno izbiro velikosti komponent, minimalnimi padci tlaka in učinkovito obdelavo zraka, ki zmanjšuje izgube in vzdrževanje.

| Parameter | Izračun | Enote | Tipične vrednosti |

|---|---|---|---|

| Sila | F = P × A | Newtons | 500-50,000N |

| Hitrost | V = Q/A | m/s | 0,1-10 m/s |

| Poraba zraka | V = hod × površina × tlačno razmerje | litrov/cikel | 1-50 L/cikel |

| Napajanje | P = F × V | Watts | 100-10,000W |

Kako okoljski dejavniki vplivajo na delovanje jeklenke?

Okoljski pogoji z različnimi mehanizmi, ki jih je treba upoštevati pri načrtovanju sistema, pomembno vplivajo na zmogljivost, zanesljivost in življenjsko dobo jeklenke.

Okoljski dejavniki vplivajo na delovanje jeklenke zaradi temperaturnih sprememb, ki spreminjajo lastnosti tekočine in delovanje tesnil, onesnaženja, ki povzroča obrabo in nepravilno delovanje, vlage, ki povzroča korozijo, in vibracij, ki pospešujejo utrujanje sestavnih delov.

Vpliv temperature na delovanje

Delovna temperatura vpliva na viskoznost, gostoto in tlak tekočine. Višje temperature zmanjšajo gostoto zraka in učinkovito izhodno silo v pnevmatskih sistemih.

Za materiale tesnil veljajo temperaturne omejitve, ki vplivajo na zmogljivost in življenjsko dobo. Standardna tesnila NBR delujejo pri temperaturah od -20 °C do +80 °C, medtem ko specializirani materiali razširijo temperaturna območja.

Toplotno raztezanje sestavnih delov lahko vpliva na zračnost in delovanje tesnila. Zasnova mora upoštevati toplotno rast, da se prepreči vezava ali prekomerna obraba.

Do kondenzacije pride, ko se stisnjen zrak ohladi pod temperaturo rosišča. Kopičenje vode povzroča korozijo, zmrzovanje in neredno delovanje.

Učinki onesnaženja

Prah in nečistoče povzročajo obrabo tesnil, zatikanje ventilov in poškodbe notranjih sestavnih delov. Onesnaženost je glavni vzrok za prezgodnjo okvaro jeklenke.

Velikost delcev vpliva na resnost poškodb - delci, ki so večji od razdalje med tesnili, povzročijo takojšnje poškodbe, manjši delci pa postopno obrabo.

Kemična onesnaženost napada tesnila in povzroča korozijo. Združljivost materialov je ključnega pomena v okoljih s kemikalijami, topili ali procesnimi tekočinami.

Onesnaženje z vlago povzroča korozijo notranjih sestavnih delov, v hladnih razmerah pa lahko zamrzne, zamaši zračne poti in onemogoči delovanje.

Vlažnost in korozija

Visoka vlažnost povečuje tveganje kondenzacije v sistemih za stisnjen zrak. Vodna para se pri ohlajanju zraka kondenzira in v sistemu nastane tekoča voda.

Korozija prizadene jeklene sestavne dele in lahko povzroči nastanek vdolbinic, lusk in morebitno okvaro. Nerjaveče jeklo ali zaščitni premazi preprečujejo korozijske poškodbe.

Galvanska korozija se pojavi, ko se ob prisotnosti vlage stikajo različne kovine. Pravilna izbira materiala preprečuje težave z galvansko korozijo.

Drenažni sistemi morajo odvajati nabrano vodo z nizkih točk sistema. Samodejni odtoki preprečujejo kopičenje vode, ki povzroča težave pri delovanju.

Učinki vibracij in udarcev

Mehanske vibracije povzročajo rahljanje pritrdilnih elementov, premikanje tesnil in utrujanje sestavnih delov. Ustrezna montaža in izolacija ščitita pred poškodbami zaradi vibracij.

Udarne obremenitve zaradi hitrih sprememb smeri ali zunanjih udarcev lahko poškodujejo notranje komponente. Blažilni sistemi zmanjšajo udarne obremenitve in podaljšajo življenjsko dobo.

Resonanca okrepi učinke vibracij, kadar se delovne frekvence ujemajo z lastnimi frekvencami komponent. Pri načrtovanju se je treba izogibati resonančnim pogojem.

Stabilnost temeljev vpliva na delovanje sistema. Trdna montaža preprečuje pretirane vibracije, medtem ko prožna montaža zagotavlja izolacijo.

Učinki nadmorske višine in tlaka

Visoka nadmorska višina zmanjša atmosferski tlak, kar vpliva na delovanje pnevmatskega cilindra. Z zmanjšanjem atmosferskega protitlaka se zmanjša izhodna moč.

Pri izračunu tlačne razlike je treba upoštevati vplive nadmorske višine. Izračuni na nivoju morja se ne uporabljajo neposredno pri napravah na visoki nadmorski višini.

Gostota zraka se z nadmorsko višino zmanjšuje, kar zmanjšuje masni pretok in vpliva na značilnosti števila vrtljajev valja pri konstantnem volumskem pretoku.

Z nadmorsko višino se zmanjšuje tudi zmogljivost kompresorja, zato so potrebni večji kompresorji ali višji delovni tlaki, da se ohrani zmogljivost sistema.

Katere pogoste težave preprečujejo pravilno delovanje jeklenke?

Razumevanje pogostih težav in njihovih temeljnih vzrokov omogoča učinkovito odpravljanje težav in strategije preventivnega vzdrževanja.

Pogoste težave z valji so puščanje tesnila, ki povzroča izgubo sile, onesnaženje, ki povzroča nestanovitno gibanje, neustrezna velikost, ki povzroča slabo delovanje, in neustrezna obdelava zraka4 zaradi česar pride do prezgodnje okvare sestavnega dela.

Težave, povezane s tesnili

Notranje puščanje med komorami zmanjšuje izhodno silo in povzroča počasno delovanje. Najpogostejši vzrok za poslabšanje delovanja so obrabljena tesnila bata.

Zunanje puščanje okoli palice ogroža varnost in povzroča izgubo stisnjenega zraka. Okvare tesnila palice so običajno posledica kontaminacije ali poškodb na površini.

Do iztiskanja tesnil pride, ko so tesnila pod visokim pritiskom potisnjena v zračne reže. To poškoduje tesnila in ustvari trajne poti puščanja.

Utrditev tesnila zaradi toplotne ali kemične izpostavljenosti zmanjša prožnost in učinkovitost tesnjenja. Pravilna izbira materiala preprečuje težave s kemijsko združljivostjo.

Vprašanja onesnaževanja

Onesnaženje z delci pospešuje obrabo tesnil in povzroča nepravilno delovanje ventilov. Glavni vzrok za težave z onesnaženostjo je neustrezno filtriranje.

Onesnaženje z vodo povzroča korozijo in lahko v hladnih razmerah zamrzne. Pravilno sušenje na zraku preprečuje težave, povezane z vodo, in podaljšuje življenjsko dobo komponent.

Onesnaženje z oljem iz kompresorjev povzroča nabrekanje in degradacijo tesnil. Kompresorji brez olja ali učinkovito odstranjevanje olja preprečujejo onesnaženje.

Kemična onesnaženost vpliva na tesnila in kovinske sestavne dele. Analiza združljivosti materialov preprečuje kemične poškodbe v zahtevnih okoljih.

Težave pri določanju velikosti in uporabi

Premajhni cilindri ne morejo zagotoviti ustrezne sile za uporabo, kar povzroči počasno delovanje ali nezmožnost dokončanja delovnega cikla.

Preveliki valji zapravljajo energijo in lahko delujejo prehitro za ustrezen nadzor. Ustrezna velikost omogoča optimalno delovanje in energetsko učinkovitost.

Neustrezni vodilni sistemi omogočajo stransko obremenitev, ki povzroča vezavo in prezgodnjo obrabo. Pri stranski obremenitvi so lahko potrebna zunanja vodila.

Neustrezna montaža povzroča koncentracijo napetosti in neskladnost, ki pospešujeta obrabo sestavnih delov in zmanjšujeta zanesljivost sistema.

Vprašanja načrtovanja sistema

Neustrezna pretočna zmogljivost omejuje hitrost valja in povzroča padec tlaka, ki zmanjšuje moč in učinkovitost sistema.

Slaba izbira ventila vpliva na odzivni čas in značilnosti pretoka. Za optimalno delovanje mora zmogljivost ventila ustrezati zahtevam jeklenke.

Nezadostna obdelava zraka omogoča, da onesnaženje in vlaga poškodujeta sestavne dele. Ustrezno filtriranje in sušenje sta bistvenega pomena za zanesljivost.

Neustrezna regulacija tlaka povzroča nestanovitno delovanje in lahko poškoduje sestavne dele zaradi previsokega tlaka.

Težave, povezane z vzdrževanjem

Redke menjave filtrov omogočajo kopičenje onesnaženja, ki poškoduje komponente ter zmanjšuje zanesljivost in zmogljivost sistema.

Neustrezno mazanje povzroča večje trenje in pospešeno obrabo. Težave povzročata tako premajhno kot preveliko mazanje.

Zaradi zapoznele zamenjave tesnil lahko manjša puščanja postanejo večje okvare, ki zahtevajo obsežna popravila in povzročijo daljši izpad.

Pomanjkanje spremljanja delovanja preprečuje zgodnje odkrivanje nastajajočih težav, ki bi jih bilo mogoče odpraviti, preden bi povzročile okvare.

| Kategorija težav | Simptomi | Temeljni vzroki | Metode preprečevanja |

|---|---|---|---|

| Neuspeh tesnila | uhajanje, zmanjšana sila | Kontaminacija, obraba | Čist zrak, ustrezni materiali |

| Kontaminacija | Neredno gibanje, lepljenje | Slabo filtriranje | Ustrezna obdelava zraka |

| Težave z velikostjo | Slabo delovanje | Nepravilna izbira | Pravilni izračuni |

| Sistemske težave | Nedosledno delovanje | Pomanjkljivosti pri oblikovanju | Profesionalno oblikovanje |

| Vzdrževanje | Predčasna odpoved | Zanemarjanje | Načrtovano vzdrževanje |

Kako se sodobni cilindri povezujejo s sistemi za avtomatizacijo?

Sodobne jeklenke vključujejo napredne tehnologije in komunikacijske zmogljivosti, ki omogočajo nemoteno povezovanje z naprednimi sistemi za avtomatizacijo.

Sodobne jeklenke se povezujejo s sistemi za avtomatizacijo z vgrajenimi senzorji za povratne informacije o položaju, elektronskim krmiljenjem za natančno delovanje, komunikacijskimi protokoli za povezljivost z omrežjem in diagnostičnimi zmogljivostmi za napovedno vzdrževanje.

Tehnologije za integracijo senzorjev

Vgrajeni senzorji položaja odpravljajo zahteve po zunanjem zaznavanju, hkrati pa zagotavljajo natančne povratne informacije o položaju za zaprte krmilne sisteme.

Magnetni senzorji zaznavajo položaj bata skozi stene valja s pomočjo Hallovega učinka ali magnetorezistivne tehnologije, ki zagotavlja analogne signale položaja.

Optični kodirniki, nameščeni na zunanjih vozičkih, zagotavljajo povratne informacije o položaju z najvišjo ločljivostjo za aplikacije natančnega pozicioniranja.

Tlačni senzorji spremljajo tlake v komori za povratne informacije o sili in diagnostične informacije, ki omogočajo napredne nadzorne strategije in spremljanje stanja.

Integracija elektronskega nadzora

Servo ventili zagotavljajo proporcionalno krmiljenje pretoka na podlagi električnih ukaznih signalov, kar omogoča natančno krmiljenje hitrosti in položaja s programirljivimi profili.

Elektronski nadzor tlaka uporablja proporcionalne tlačne ventile, ki zagotavljajo spremenljivo izhodno silo in regulacijo tlaka za dosledno delovanje.

Integrirani krmilniki združujejo krmiljenje ventilov, obdelavo senzorjev in komunikacijske funkcije v kompaktnih paketih, ki poenostavljajo integracijo sistema.

Povezljivost Fieldbus omogoča porazdeljene nadzorne arhitekture, kjer posamezne jeklenke neposredno komunicirajo s centralnimi nadzornimi sistemi.

Podpora komunikacijskega protokola

Protokoli industrijskega etherneta, kot so EtherNet/IP, Profinet in EtherCAT, omogočajo hitre komunikacije in usklajevanje nadzora v realnem času.

Protokoli Fieldbus, kot so DeviceNet, Profibus in CANopen, zagotavljajo zanesljivo komunikacijo za distribuirane aplikacije krmiljenja.

Možnosti brezžične komunikacije omogočajo spremljanje in nadzor mobilnih ali oddaljenih jeklenk brez fizičnih kabelskih povezav.

Podpora OPC-UA zagotavlja standardizirano komunikacijo za aplikacije Industry 4.0 in integracijo s podjetniškimi sistemi.

Diagnostične in nadzorne zmogljivosti

Vgrajena diagnostika spremlja parametre delovanja in stanje sestavnih delov, kar omogoča napovedno vzdrževanje in preprečuje nepričakovane okvare.

S spremljanjem vibracij lahko odkrijete mehanske težave, kot so obraba ležajev, nepravilna nastavitev ali težave pri montaži, še preden povzročijo okvare.

Spremljanje temperature ščiti pred pregrevanjem in zagotavlja podatke za toplotno analizo in optimizacijo sistema.

Sledenje uporabi beleži število ciklov, ure delovanja in trende delovanja za načrtovanje vzdrževanja in analizo življenjskega cikla.

Integracija industrije 4.0

Povezljivost interneta stvari omogoča spremljanje in nadzor na daljavo prek platform v oblaku, ki zagotavljajo globalni dostop do sistemskih informacij.

Zmogljivosti podatkovne analitike obdelujejo operativne podatke za prepoznavanje priložnosti za optimizacijo in napovedovanje potreb po vzdrževanju.

Integracija digitalnega dvojčka ustvarja virtualne modele fizičnih valjev za simulacijo, optimizacijo in napovedno analizo.

Algoritmi strojnega učenja analizirajo operativne podatke za optimizacijo delovanja in napovedovanje okvar komponent, še preden se pojavijo.

Integracija varnostnega sistema

Senzorji in krmilniki z varnostno oznako izpolnjujejo zahteve glede funkcionalne varnosti za aplikacije, ki zahtevajo Varnost z oceno SIL5 funkcije.

Vgrajene varnostne funkcije vključujejo varno zaustavitev, nadzor varnega položaja in nadzor varne hitrosti, ki odpravljajo zunanje varnostne naprave.

Redundantni sistemi zagotavljajo rezervno delovanje in nadzor za kritične varnostne aplikacije, kjer bi okvara lahko povzročila poškodbe ali škodo.

Varnostni komunikacijski protokoli zagotavljajo zanesljiv prenos varnostno pomembnih informacij med komponentami sistema.

Zaključek

Cilindri delujejo z elegantno uporabo Pascalovega zakona, ki tlak tekočine pretvarja v natančno linearno gibanje z usklajenim delovanjem notranjih sestavnih delov, nadzornih sistemov in funkcij za zaščito okolja, ki omogočajo zanesljivo avtomatizacijo v neštetih industrijskih aplikacijah.

Pogosta vprašanja o delovanju valjev

Kako deluje pnevmatski cilinder?

Pnevmatski cilinder deluje tako, da tlak stisnjenega zraka deluje na površino bata in ustvarja linearno silo po enačbi F = P × A, pri čemer smerni ventili nadzorujejo pretok zraka za raztezanje ali umikanje bata in priložene palice.

Kakšno je osnovno načelo delovanja jeklenke?

Osnovno načelo je Pascalov zakon, po katerem se tlak, ki deluje na zaprto tekočino, prenaša enako v vse smeri in ustvarja silo, ko razlika tlakov deluje na gibljivo površino bata v valju.

V čem se razlikuje delovanje cilindrov z enim in dvema delovanjem?

Cilindri z enim delovanjem uporabljajo zračni tlak za eno smer z vzmetjo ali gravitacijo, medtem ko cilindri z dvojnim delovanjem uporabljajo zračni tlak tako za gibanje pri raztezanju kot pri potegovanju, kar omogoča gibanje v obeh smereh.

Kakšno vlogo imajo tesnila pri delovanju jeklenke?

Tesnila ohranjajo tlačne meje med komorami jeklenke, preprečujejo zunanje puščanje okoli palice in preprečujejo vdor nečistoč, kar omogoča ustrezno razliko tlakov in ustvarjanje sile za zanesljivo delovanje.

Kako izračunate izhodno silo valja?

Silo v valju izračunajte z uporabo F = P × A, kjer je sila enaka zračnemu tlaku, pomnoženemu z efektivno površino bata, pri čemer upoštevajte zmanjšanje površine palice pri vlekanju in izgube učinkovitosti 10-15%.

Kaj povzroča nepravilno delovanje valjev?

Pogosti vzroki so puščanje tesnila, ki zmanjšuje izhodno silo, onesnaženje, ki povzroča neenakomerno gibanje, neustrezna velikost za uporabo, neustrezna obdelava zraka in slabo vzdrževanje, ki omogoča degradacijo sestavnih delov.

Kako se sodobni cilindri povezujejo s sistemi za avtomatizacijo?

Sodobne jeklenke so integrirane z vgrajenimi senzorji za povratne informacije o položaju, elektronskimi krmilniki za natančno delovanje, komunikacijskimi protokoli za omrežno povezljivost ter diagnostičnimi zmogljivostmi za napovedno vzdrževanje in aplikacije Industry 4.0.

Kateri okoljski dejavniki vplivajo na delovanje jeklenk?

Okoljski dejavniki vključujejo temperaturo, ki vpliva na lastnosti tekočine in delovanje tesnila, onesnaženje, ki povzroča obrabo in nepravilno delovanje, vlažnost, ki povzroča korozijo, vibracije, ki pospešujejo utrujanje, ter nadmorsko višino, ki vpliva na razlike v tlaku in delovanje.

Opombe pod črto

-

Preberite več o Pascalovem zakonu in njegovi temeljni vlogi v mehaniki tekočin. ↩

-

Spoznajte različne vrste tesnil, ki se uporabljajo v industrijskih cilindrih, in njihovo uporabo. ↩

-

Spoznajte različne protokole industrijskega etherneta, ki se uporabljajo za hitre komunikacije v avtomatizacijskih sistemih. ↩

-

razumevanje mednarodnih standardov za kakovost stisnjenega zraka in njihovega pomena v pnevmatskih sistemih. ↩

-

Razumevanje ravni varnostne celovitosti (SIL) na področju funkcionalne varnosti in njihovega pomena za industrijsko avtomatizacijo. ↩