Ser du dina energiräkningar stiga samtidigt som dina pneumatiska system underpresterar? Du är inte ensam om det. Under mina mer än 15 år med industriell pneumatik har jag sett företag slösa bort tusentals dollar på ineffektiva system. Problemet beror ofta på en grundläggande missuppfattning av pneumatiska effektberäkningar.

Beräkning av pneumatisk effekt är den systematiska processen för att bestämma energiförbrukning, kraftgenerering och effektivitet i luftdrivna system. Korrekt modellering omfattar ingående effekt (kompressorenergi), transmissionsförluster och utgående effekt (faktiskt utfört arbete), vilket gör det möjligt för ingenjörer att identifiera ineffektivitet och optimera systemets prestanda.

Förra året besökte jag en tillverkningsanläggning i Pennsylvania där man ofta råkade ut för haverier i sina stånglösa cylindersystem. Deras underhållsteam var förbryllade över den ojämna prestandan. Efter att ha använt korrekta pneumatiska effektberäkningar upptäckte vi att de arbetade med en effektivitet på endast 37%! Låt mig visa dig hur du undviker liknande fallgropar i din verksamhet.

Innehållsförteckning

- Teoretiskt effektuttag: Vilka ekvationer styr korrekta pneumatiska beräkningar?

- Fördelning av effektivitetsförluster: Vart tar din pneumatiska energi egentligen vägen?

- Potential för energiåtervinning: Hur mycket ström kan du återvinna från ditt system?

- Slutsats

- Vanliga frågor om pneumatiska effektberäkningar

Teoretiskt effektuttag: Vilka ekvationer styr korrekta pneumatiska beräkningar?

Att förstå den teoretiskt maximala effekt som ditt pneumatiska system kan leverera är grunden för alla optimeringsinsatser. Dessa ekvationer utgör det riktmärke mot vilket den faktiska prestandan mäts.

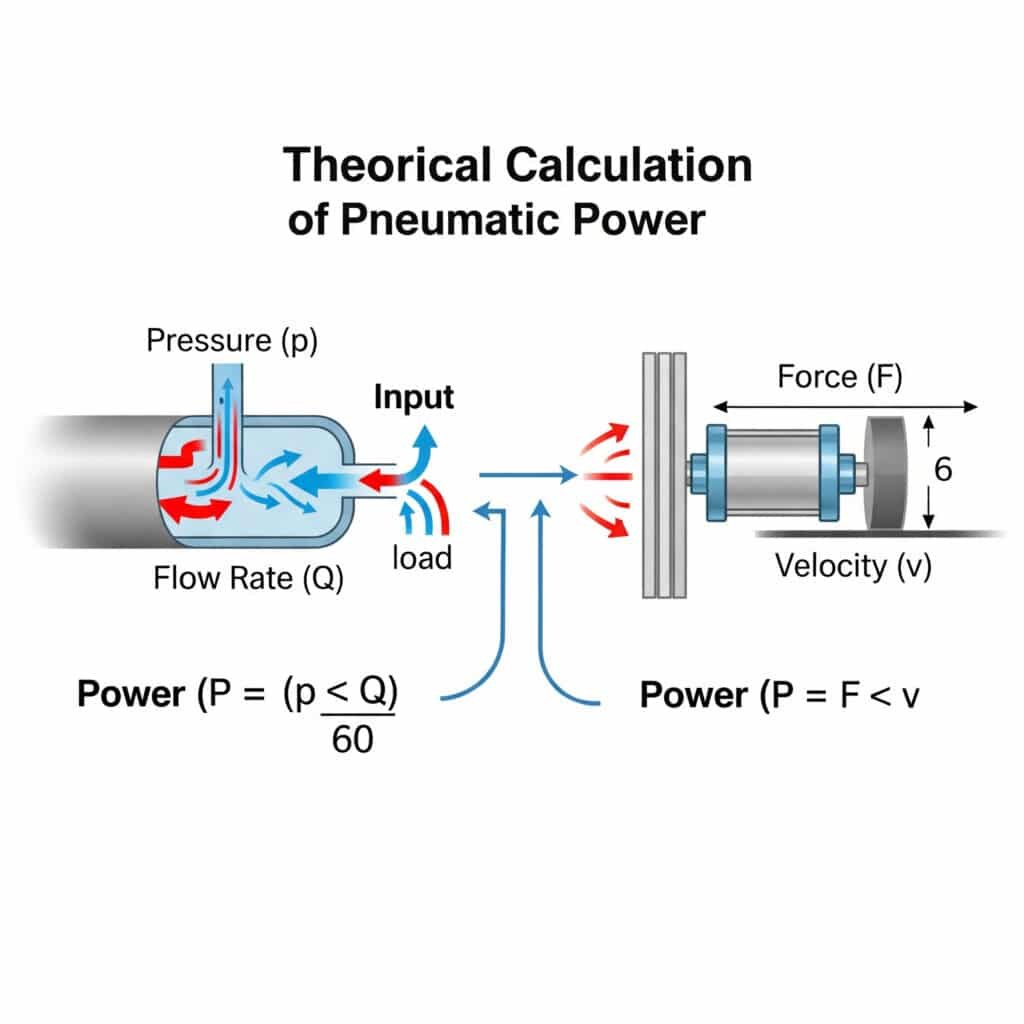

Den teoretiska uteffekten för ett pneumatiskt system kan beräknas med hjälp av ekvationen P = (p × Q)/60, där P är effekten i kilowatt, p är trycket i bar och Q är flödet i m³/min. För linjära ställdon som stånglösa cylindrar är effekten lika med kraften multiplicerad med hastigheten (P = F × v), där kraften är trycket multiplicerat med den effektiva ytan.

Jag minns att jag var konsult åt en tillverkare av utrustning för livsmedelsbearbetning i Ohio som inte kunde förstå varför deras pneumatiska system krävde så stora kompressorer. När vi tillämpade de teoretiska effektekvationerna upptäckte vi att deras systemdesign krävde dubbelt så hög effekt som de ursprungligen hade beräknat. Detta enkla matematiska förbiseende kostade dem tusentals kronor i ineffektivitet i driften.

Ekvationer för pneumatisk effekt

Låt oss bryta ner de viktigaste ekvationerna för olika komponenter:

För kompressorer

Den tillförda effekt som krävs av en kompressor kan beräknas enligt följande:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Var?

- P₁ = Inmatad effekt (kW)

- Q = Luftflöde (m³/min)

- p₁ = Inloppstryck (bar absolut)

- p₂ = Utloppstryck (bar absolut)

- η = Kompressorns verkningsgrad

- ln = Naturlig logaritm1

För linjära ställdon (inklusive stånglösa cylindrar)

Utgångseffekten för ett linjärt ställdon är:

P₂ = F × v

Var?

- P₂ = uteffekt (W)

- F = Kraft (N) = p × A

- v = Hastighet (m/s)

- p = Arbetstryck (Pa)

- A = Effektiv yta (m²)

Faktorer som påverkar teoretiska beräkningar

| Faktor | Påverkan på den teoretiska kraften | Metod för justering |

|---|---|---|

| Temperatur | 1% förändring per 3°C | Multiplicera med (T₁/T₀) |

| Höjd över havet | ~1% per 100 meter över havet | Justera för atmosfäriskt tryck |

| Luftfuktighet | Upp till 3% vid hög luftfuktighet | Tillämpa korrigering av ångtryck |

| Gas Sammansättning | Varierar med föroreningar | Använd specifika gaskonstanter |

| Cykeltid | Påverkar genomsnittlig effekt | Beräkna arbetscykelfaktor |

Överväganden om avancerad effektmodellering

Utöver de grundläggande ekvationerna finns det flera faktorer som kräver en djupare analys:

Isotermiska kontra adiabatiska processer

Riktiga pneumatiska system arbetar någonstans däremellan:

- Isotermisk process2: Temperaturen förblir konstant (långsammare processer)

- Adiabatisk process: Ingen värmeöverföring (snabba processer)

För de flesta industriella applikationer med stånglösa cylindrar är processen närmare adiabatisk under drift, vilket kräver användning av den adiabatiska ekvationen:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Där κ är värmekapacitetsförhållandet (cirka 1,4 för luft).

Modellering av dynamisk respons

För höghastighetsapplikationer blir den dynamiska responsen avgörande:

- Accelerationsfas: Högre effektbehov vid hastighetsförändringar

- Fas för steady-state: Konsekvent effekt baserad på standardekvationer

- Retardationsfas: Potential för energiåtervinning

Exempel på praktisk tillämpning

För en dubbelverkande stånglös cylinder med:

- Borrdiameter: 40 mm

- Arbetstryck: 6 bar

- Slaglängd: 500 mm

- Cykeltid: 2 sekunder

Den teoretiska effektberäkningen skulle vara:

- Kraft = Tryck × Area = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Hastighet = Avstånd/Tid = 0,5 m / 1 s = 0,5 m/s (förutsatt lika lång tid för utdragning/indragning)

- Effekt = Kraft × Hastighet = 754 N × 0,5 m/s = 377 W

Detta motsvarar den teoretiskt maximala uteffekten, innan hänsyn tas till eventuella ineffektiviteter i systemet.

Fördelning av effektivitetsförluster: Vart tar din pneumatiska energi egentligen vägen?

Skillnaden mellan teoretisk och faktisk pneumatisk effekt är ofta chockerande. Att förstå exakt var energin går förlorad hjälper till att prioritera förbättringsarbetet.

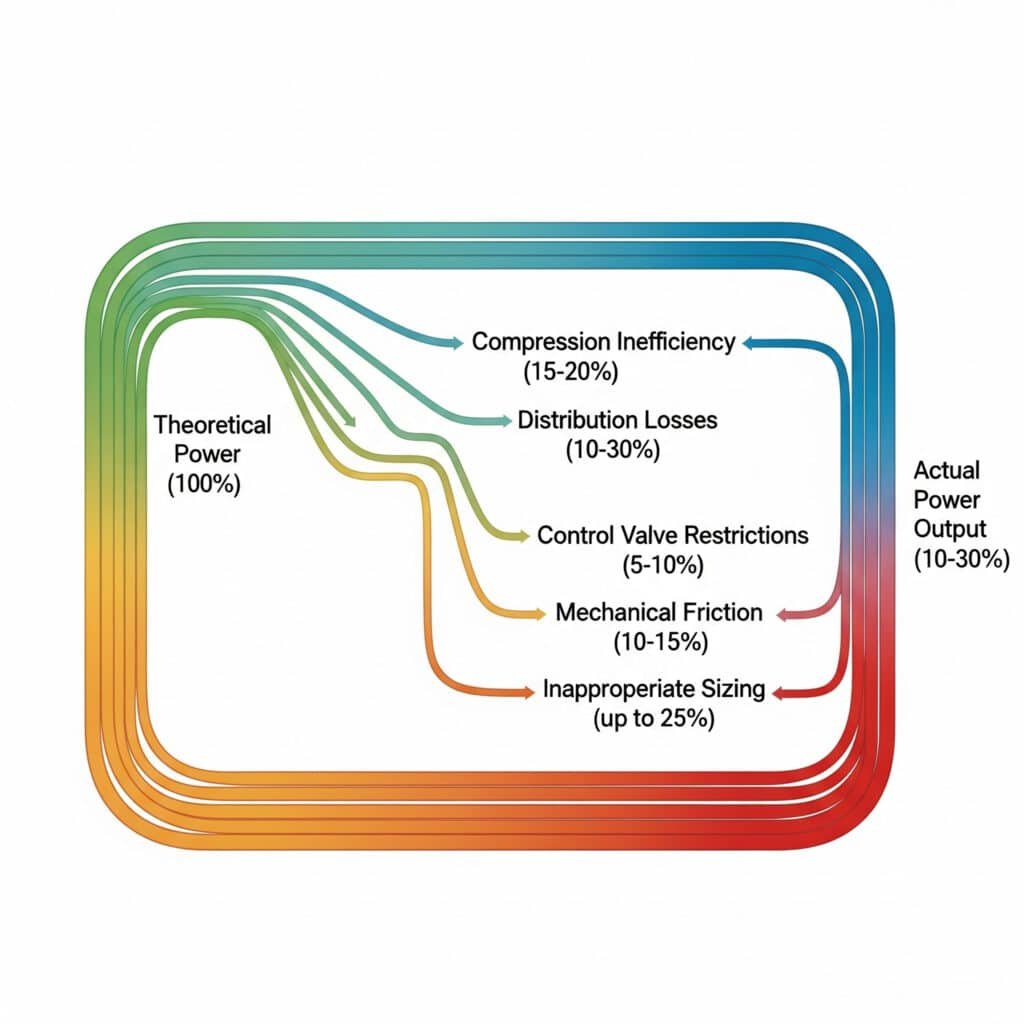

Effektivitetsförluster i pneumatiska system minskar vanligtvis den faktiska uteffekten till 10-30% av de teoretiska beräkningarna. De största förlustkategorierna är ineffektiv kompression (15-20%), distributionsförluster (10-30%), begränsningar i reglerventiler (5-10%), mekanisk friktion (10-15%) och felaktig dimensionering (upp till 25%), som alla kan åtgärdas systematiskt.

Under en energirevision på en tillverkningsanläggning i Toronto upptäckte vi att deras pneumatiska cylindersystem utan stång bara hade en verkningsgrad på 22%. Genom att kartlägga varje förlustkälla tog vi fram en riktad förbättringsplan som fördubblade effektiviteten utan större kapitalinvesteringar. Fabrikschefen var förvånad över att så stora besparingar kunde uppnås genom att åtgärda till synes små problem.

Omfattande kartläggning av effektivitetsförluster

För att verkligen förstå ditt system måste varje förlust kvantifieras:

Generationsförluster (kompressor)

| Typ av förlust | Typiskt intervall | Primära orsaker |

|---|---|---|

| Ineffektivitet i motorn | 5-10% | Motorns konstruktion, ålder och underhåll |

| Kompressionsvärme | 15-20% | Termodynamiska begränsningar |

| Friktion | 3-8% | Mekanisk konstruktion, underhåll |

| Läckage | 2-5% | Tätningarnas kvalitet, underhåll |

| Kontrollförluster | 5-15% | Olämpliga kontrollstrategier |

Distributionsförluster (rörnät)

| Typ av förlust | Typiskt intervall | Primära orsaker |

|---|---|---|

| Tryckfall | 3-10% | Rörets diameter, längd, böjar |

| Läckage | 10-30% | Anslutningens kvalitet, ålder, underhåll |

| Kondensation | 2-5% | Otillräcklig torkning, temperaturvariationer |

| Otillbörligt tryck | 5-15% | För högt systemtryck för applikationen |

Förluster för slutanvändare (ställdon)

| Typ av förlust | Typiskt intervall | Primära orsaker |

|---|---|---|

| Begränsningar av ventiler | 5-10% | Underdimensionerade ventiler, komplexa flödesvägar |

| Mekanisk friktion | 10-15% | Tätningsdesign, smörjning, uppriktning |

| Olämplig storlek | 10-25% | Överdimensionerade/underdimensionerade komponenter |

| Avgasflöde | 10-20% | Baktryck, begränsat avgasutsläpp |

Mätning av effektivitet i den verkliga världen

För att beräkna den faktiska systemeffektiviteten:

Verkningsgrad (%) = (Faktisk uteffekt / Teoretisk ineffekt) × 100

Till exempel om kompressorn förbrukar 10 kW elektrisk effekt, men den stånglösa cylindern endast levererar 1,5 kW mekaniskt arbete:

Verkningsgrad = (1,5 kW / 10 kW) × 100 = 15%

Strategier för effektivitetsoptimering

Baserat på min erfarenhet av hundratals pneumatiska system följer här de mest effektiva förbättringsmetoderna:

För produktionseffektivitet

- Optimalt val av tryck: Varje minskning med 1 bar sparar cirka 7% energi

- Varvtalsreglering3: Anpassa kompressorns effekt till efterfrågan

- Värmeåtervinning: Fånga upp kompressionsvärme för användning i anläggningen

- Regelbundet underhåll: Speciellt luftfilter och laddluftkylare

För distributionseffektivitet

- Läckagedetektering och reparation4: Ger ofta 10-15% omedelbara besparingar

- Tryckzonering: Ger olika trycknivåer för olika applikationer

- Optimering av rördimensionering: Minimera tryckfallet genom rätt dimensionering

- Eliminering av kortslutning: Säkerställ att luften tar den mest direkta vägen till användningsstället

För effektivitet i slutanvändarledet

- Korrekt dimensionering av komponenterna: Anpassa ställdonets storlek till det faktiska kraftbehovet

- Positionering av ventil: Placera ventilerna nära ställdonen

- Återvinning av frånluft: Fånga upp och återanvänd frånluften där så är möjligt

- Minskning av friktion: Korrekt uppriktning och smörjning av rörliga komponenter

Potential för energiåtervinning: Hur mycket ström kan du återvinna från ditt system?

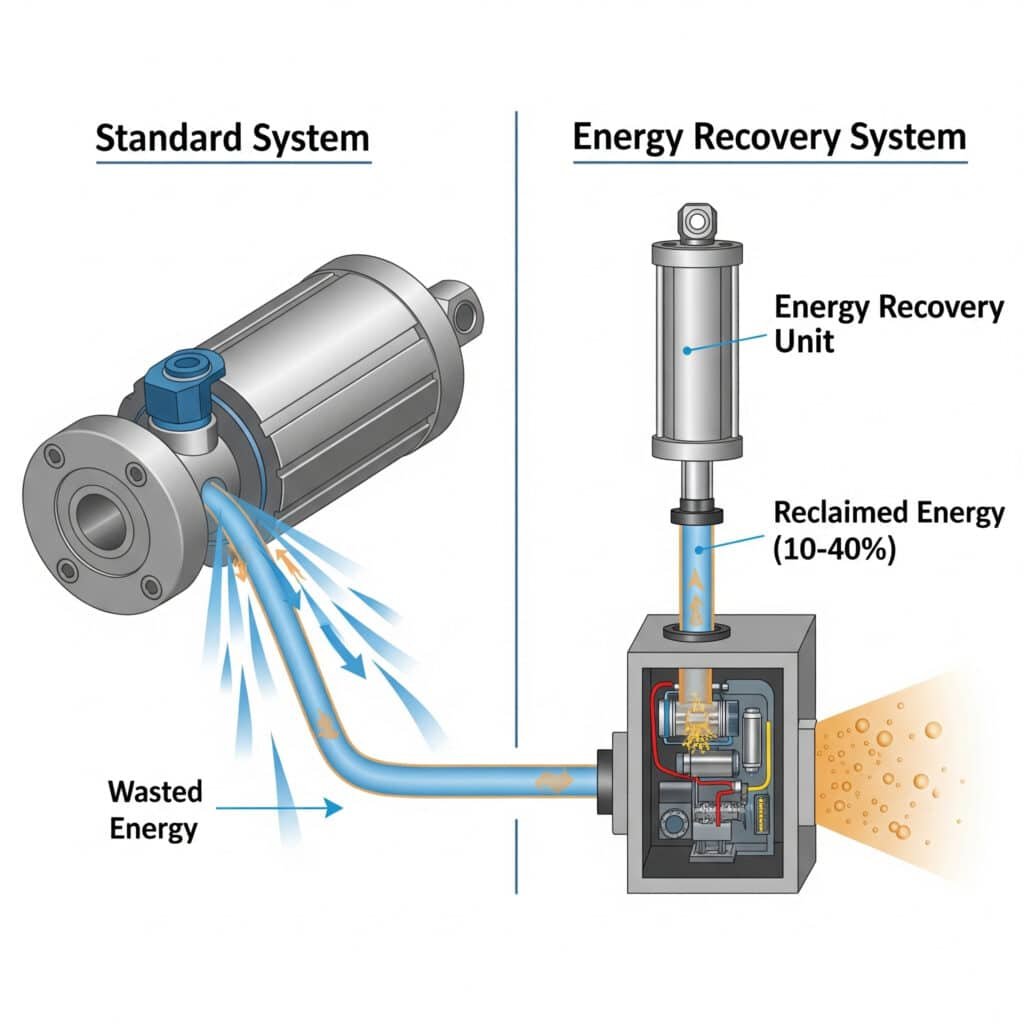

De flesta pneumatiska system släpper ut värdefull tryckluft till atmosfären efter användning. Att fånga upp och återanvända denna energi innebär en betydande möjlighet till effektivitetsförbättring.

Energiåtervinning i pneumatiska system kan återvinna 10-40% av den ingående energin genom tekniker som slutna kretslopp, återvinning av frånluft och tryckförstärkning. Återvinningspotentialen beror på cykelegenskaper, belastningsprofiler och systemdesign, med de högsta vinsterna i system med frekventa stopp och konsekventa belastningsmönster.

Jag arbetade nyligen med en tillverkare av förpackningsutrustning i Wisconsin för att implementera energiåtervinning på deras höghastighetslinjer med stånglösa pneumatiska cylindrar. Genom att fånga upp frånluften och återanvända den för returslag minskade vi deras tryckluftsförbrukning med 27%. Systemet betalade sig självt på bara 7 månader - mycket snabbare än de 18 månader som de ursprungligen hade beräknat.

Bedömning av teknik för energiåtervinning

Olika återhämtningsmetoder ger olika fördelar:

Design av slutna kretsar

På så sätt återcirkuleras luften i stället för att sugas ut:

- Arbetsprincip: Luft från utdragsslag ger kraft till indragsslag

- Återhämtningspotential: 20-30% av systemets energi

- Bästa applikationer: Balanserade belastningar, förutsägbara cykler

- Komplexitet i genomförandet: Måttlig (kräver omarbetning av systemet)

- ROI tidsram: Vanligtvis 1-2 år

Återvinning av frånluft

Fångar upp frånluft för sekundära applikationer:

- Arbetsprincip: Led frånluften till applikationer med lägre tryck

- Återhämtningspotential: 10-20% av systemets energi

- Bästa applikationer: Krav på blandade tryck, anläggningar med flera zoner

- Komplexitet i genomförandet: Låg till måttlig (ytterligare rördragning krävs)

- ROI tidsram: Ofta under 1 år

Tryckförstärkning

Använda frånluften för att öka trycket för andra operationer:

- Arbetsprincip: Frånluftsdrivning tryckförstärkare5 för högtrycksbehov

- Återhämtningspotential: 15-25% för lämpliga applikationer

- Bästa applikationer: System med krav på både högt och lågt tryck

- Komplexitet i genomförandet: Måttlig (kräver tryckförstärkare)

- ROI tidsram: 1-3 år beroende på användningsprofil

Beräkning av energiåtervinningspotential

För att uppskatta återställningspotentialen för ditt system:

Återvinningsbar energi (%) = avgiven energi × återvinningseffektivitet × användningsfaktor

Var?

- Avgasenergi = luftmassa × specifik energi vid avgasförhållandena

- Återvinningseffektivitet = teknikspecifik effektivitet (vanligtvis 40-70%)

- Utnyttjandegrad = Procentandel av frånluften som kan utnyttjas praktiskt

Fallstudie: Energiåtervinning med kolvstångslös cylinder

För en tillverkningslinje som använder magnetiska stånglösa cylindrar:

| Parameter | Före återhämtning | Efter återhämtning | Besparingar |

|---|---|---|---|

| Luftförbrukning | 850 L/min | 620 L/min | 27% |

| Energikostnad | $12.400/år | $9.050/år | $3,350/år |

| Systemets effektivitet | 18% | 24.6% | 6,6% förbättring |

| Cykeltid | 2,2 sekunder | 2,2 sekunder | Ingen förändring |

| Kostnad för implementering | – | $19,500 | 5,8 månaders återbetalning |

Faktorer som påverkar återhämtningspotentialen

Det finns flera variabler som avgör hur mycket energi du praktiskt taget kan återvinna:

Cykelkarakteristik

- Arbetscykel: Högre återhämtningspotential vid frekvent cykling

- Dwell-tid: Längre uppehållstider minskar möjligheterna till återhämtning

- Krav på hastighet: Mycket höga hastigheter kan begränsa återhämtningsmöjligheterna

Lastprofil

- Konsistens i belastningen: Konsekventa belastningar ger bättre återhämtningspotential

- Tröghetseffekter: System med hög tröghet lagrar återvinningsbar energi

- Riktningsändringar: Frekventa omkastningar ökar återvinningspotentialen

Begränsningar för systemdesign

- Utrymmesbegränsningar: Vissa återvinningssystem kräver ytterligare komponenter

- Temperaturkänslighet: Återvinningssystem kan påverka driftstemperaturen

- Kontroll av komplexitet: Avancerad återställning kräver sofistikerade kontroller

Slutsats

Att behärska pneumatiska effektberäkningar genom teoretisk modellering, analys av effektivitetsförluster och bedömning av energiåtervinning kan förändra systemets prestanda. Genom att tillämpa dessa principer kan du minska energiförbrukningen, förlänga komponenternas livslängd och förbättra driftsäkerheten - allt samtidigt som du sänker kostnaderna avsevärt.

Vanliga frågor om pneumatiska effektberäkningar

Hur exakta är teoretiska beräkningar av pneumatisk effekt?

Teoretiska beräkningar ger normalt en noggrannhet på 85-95% när alla variabler är korrekt beaktade. De viktigaste källorna till avvikelser är förenklingar i termodynamiska modeller, avvikelser i beteendet hos verklig gas och dynamiska effekter som inte fångas upp i ekvationer för steady-state. För de flesta industriella tillämpningar ger dessa beräkningar tillräcklig noggrannhet för systemdesign och optimering.

Vad är den genomsnittliga verkningsgraden för pneumatiska system i industrin?

Den genomsnittliga verkningsgraden för pneumatiska system inom industrin ligger mellan 10% och 30%, och de flesta system har en verkningsgrad på 15-20%. Denna låga verkningsgrad beror på flera omvandlingssteg: elektriskt till mekaniskt i motorn, mekaniskt till pneumatiskt i kompressorn och pneumatiskt tillbaka till mekaniskt i ställdonen, med förluster i varje steg.

Hur avgör jag om energiåtervinning är ekonomiskt lönsamt för mitt system?

Beräkna dina potentiella besparingar genom att multiplicera din årliga energikostnad för tryckluft med den beräknade återvinningsprocenten (vanligtvis 10-30%). Om den årliga besparingen dividerad med implementeringskostnaden ger en återbetalningstid på mindre än två år är återvinning i allmänhet lönsam. System med höga arbetscykler, förutsägbar belastning och tryckluftskostnader som överstiger $10.000 per år är de bästa kandidaterna.

Vad är sambandet mellan tryck, flöde och effekt i pneumatiska system?

Effekten (P) i ett pneumatiskt system är lika med tryck (p) multiplicerat med flöde (Q) dividerat med en tidskonstant: P = (p × Q)/60 (med P i kW, p i bar och Q i m³/min). Detta innebär att effekten ökar linjärt med både tryck och flöde. Ett ökande tryck kräver dock exponentiellt mer kompressoreffekt, vilket gör att tryckreduktion i allmänhet är effektivare än flödesreduktion.

Hur påverkar cylinderstorleken effektförbrukningen i stånglösa pneumatiska system?

Cylinderstorleken har en direkt inverkan på effektförbrukningen genom sin effektiva yta. En fördubbling av borrdiametern fyrdubblar ytan och fyrdubblar därmed luftförbrukningen och effektbehovet vid samma tryck. Större cylindrar kan dock ofta arbeta vid lägre tryck för samma kraftuttag, vilket kan spara energi. Korrekt dimensionering innebär att cylinderytan anpassas till de faktiska kraftkraven i stället för att välja överdimensionerade komponenter.

-

Ger en tydlig förklaring av den naturliga logaritmen (ln), en matematisk funktion som är avgörande för att korrekt beräkna det arbete som utförs under isotermisk kompression i pneumatiska system. ↩

-

Redogör för skillnaderna mellan isotermiska (konstant temperatur) och adiabatiska (ingen värmeöverföring) processer, vilka är de två teoretiska ytterligheter som används för att modellera gaskompression och expansion inom termodynamiken. ↩

-

Förklarar funktionsprinciperna för frekvensomriktare (VSD), en viktig teknik för att förbättra kompressorernas effektivitet genom att justera motorvarvtalet så att det exakt motsvarar fluktuerande luftbehov. ↩

-

Ger praktisk information om olika tekniker och verktyg som används för att hitta luftläckor i industriella rörledningar, en kritisk underhållsaktivitet för att minska energislöseriet i pneumatiska system. ↩

-

Beskriver mekaniken i en tryckförstärkare (eller booster), en anordning som använder en kolv med stor yta som drivs av lågtrycksluft för att generera högre tryck med en mindre kolv, vilket möjliggör energiåtervinning. ↩