Kämpar du med komplexiteten i att underhålla pneumatiska system som använder komponenter från flera tillverkare? Många underhålls- och ingenjörsproffs hamnar i en frustrerande cykel av kompatibilitetsproblem, anpassade lösningar och stora lager när de försöker integrera eller byta ut komponenter från olika märken.

Effektiv kompatibilitet med flera varumärken för stånglös cylinder Systemet kombinerar strategisk gränssnittsanpassning, precisionsmodifiering av räls och intelligent konvertering av styrsignaler - vilket möjliggör 85-95% korskompatibilitet mellan stora tillverkare samtidigt som reservdelslagret minskas med 30-45% och ersättningskostnaderna sänks med 20-35%.

Jag arbetade nyligen med en läkemedelstillverkare som hade separata reservdelslager för tre olika märken av stånglösa cylindrar i sina anläggningar. Efter att ha implementerat de kompatibilitetslösningar som jag beskriver nedan kunde de konsolidera sitt lager med 42%, minska antalet nödbeställningar med 78% och minska sina totala underhållskostnader för pneumatiska system med 23%. Dessa resultat kan uppnås i praktiskt taget alla industriella miljöer när rätt kompatibilitetsstrategier implementeras på rätt sätt.

Innehållsförteckning

- Hur kan Festo-SMC-gränssnittsadaptrar eliminera kompatibilitetshinder?

- Vilka tekniker för anpassning av skenstorlek möjliggör montering över varumärkesgränser?

- Vilka metoder för konvertering av styrsignaler säkerställer sömlös integration?

- Slutsats

- Vanliga frågor om kompatibilitet med flera varumärken

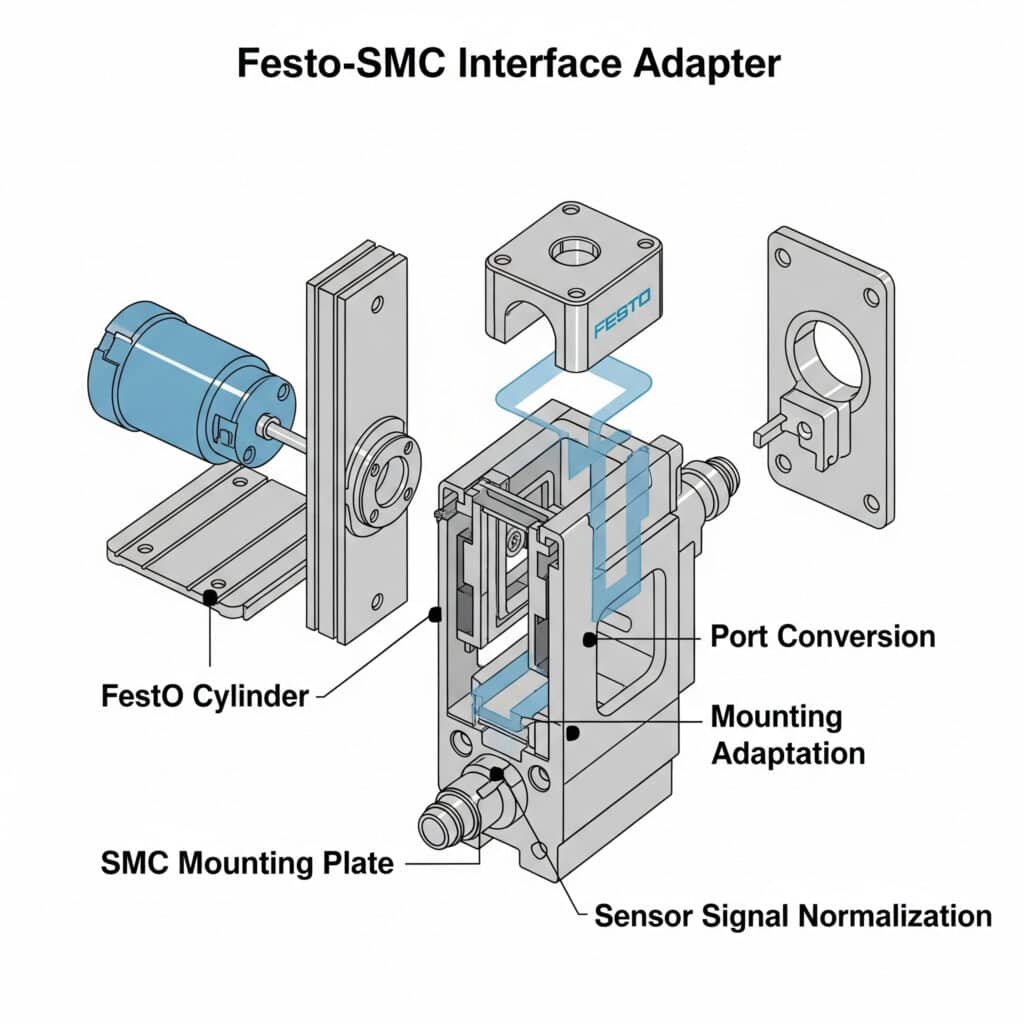

Hur kan Festo-SMC-gränssnittsadaptrar eliminera kompatibilitetshinder?

Gränssnittskompatibilitet mellan stora tillverkare som Festo och SMC utgör en av de vanligaste utmaningarna vid underhåll och uppgraderingar av pneumatiska system.

Effektiv Festo-SMC-gränssnittsanpassning kombinerar standardiserad portkonvertering, anpassning av monteringsmönster och normalisering av sensorsignaler - vilket möjliggör direkt ersättningskompatibilitet för 85-90% av vanliga applikationer med stånglösa cylindrar samtidigt som installationstiden minskas med 60-75% jämfört med anpassade lösningar.

Efter att ha implementerat lösningar för kompatibilitet mellan olika varumärken i olika branscher har jag upptäckt att de flesta organisationer tvingas till dyr specialtillverkning eller kompletta systembyten när de ställs inför gränssnittsinkompatibilitet. Nyckeln är att implementera standardiserade anpassningslösningar som hanterar alla kritiska gränssnittspunkter samtidigt som systemets prestanda bibehålls.

Övergripande ramverk för anpassning av gränssnitt

En effektiv strategi för anpassning av gränssnittet innehåller dessa viktiga delar:

1. Konvertering av pneumatisk port

Standardiserad portanpassning säkerställer korrekt anslutning:

Standardisering av portstorlek och gänga

- Vanliga portkonverteringar:

Festo G1/8 till SMC M51

SMC Rc1/4 till Festo G1/4

Festo G3/8 till SMC Rc3/8

- Lösningar för kompatibilitet med trådar:

Adaptrar för direktgänga

Gängkonverteringsinsatser

Utbyte av portblockPortorientering Anpassning

- Skillnader i orientering:

Axiella kontra radiella portar

Variationer i portavstånd

Skillnader i portvinkel

- Lösningar för anpassning:

Vinklade adaptrar

Förgreningsrör med flera portar

Orientering omvandling blockMatchning av flödeskapacitet

- Hänsyn till flödesbegränsning:

Upprätthållande av krav på minimiflöde

Förhindra överdriven begränsning

Motsvarar originalprestanda

- Tillvägagångssätt för genomförande:

Design med direkt flödesväg

Adaptrar med minimal begränsning

Kompenserande portstorlek

2. Standardisering av monteringsgränssnitt

Fysisk monteringsanpassning säkerställer korrekt installation:

Konvertering av monteringsmönster

- Vanliga monteringsskillnader:

Festo 25 mm mönster till SMC 20 mm mönster

SMC 40mm mönster till Festo 43mm mönster

Varumärkesspecifika mönster för fotmontering

- Tillvägagångssätt för anpassning:

Universella monteringsplattor

Slitsade anpassningsfästen

Justerbara monteringssystemÖverväganden om lastkapacitet

- Strukturella krav:

Upprätthållande av lastklassificering

Säkerställa rätt stöd

Förhindrande av nedböjning

- Strategier för genomförande:

Höghållfasta adaptermaterial

Förstärkta monteringspunkter

Distribuerad lastdesignPrecision i uppriktningen

- Överväganden om uppriktning:

Positionering av mittlinje

Vinkelinriktning

Höjdjustering

- Metoder för precisionsanpassning:

Maskinbearbetade adapterytor

Justerbara inriktningsfunktioner

Bevarande av referenskant

3. Integration av sensorer och återkoppling

Säkerställa korrekt sensorkompatibilitet:

Anpassning för sensormontage

- Skillnader i montering av brytare:

Konstruktioner med T-spår kontra C-spår2

Svanssvans vs. rektangulära profiler

Varumärkesspecifika monteringssystem

- Lösningar för anpassning:

Universella sensorfästen

Adaptrar för profilomvandling

Multi-standard monteringsskenorKompatibilitet med signaler

- Elektriska skillnader:

Spänningsstandarder

Nuvarande krav

Signalens polaritet

- Tillvägagångssätt för anpassning:

Adaptrar för signalbehandling

Moduler för spänningsomvandling

Gränssnitt för polaritetskorrigeringÅterkoppling Position Korrelation

- Utmaningar med positionsavkänning:

Skillnader i brytarens aktiveringspunkt

Variationer i avkänningsavstånd

Skillnader i hysteres

- Kompensationsmetoder:

Justerbara positionsadaptrar

Programmerbara brytpunkter

Referenssystem för kalibrering

Metodik för implementering

Följ detta strukturerade tillvägagångssätt för att genomföra en effektiv gränssnittsanpassning:

Steg 1: Kompatibilitetsbedömning

Börja med en omfattande förståelse av kompatibilitetskraven:

Dokumentation av komponenter

- Dokumentera befintliga komponenter:

Modellnummer

Specifikationer

Kritiska dimensioner

Krav på prestanda

- Identifiera ersättningsalternativ:

Direkta motsvarigheter

Funktionella motsvarigheter

Uppgraderade alternativAnalys av gränssnitt

- Dokumentera alla gränssnittspunkter:

Pneumatiska anslutningar

Fästmönster

Sensorsystem

Kontrollgränssnitt

- Identifiera luckor i kompatibiliteten:

Skillnader i storlek

Variationer i trådar

Skillnader i orientering

Inkompatibilitet för signalerKrav på prestanda

- Dokumentera kritiska parametrar:

Krav på flöde

Specifikationer för tryck

Behov av svarstid

Krav på precision

- Fastställa prestationskriterier:

Acceptabla anpassningsförluster

Kritiska underhållsparametrar

Viktiga prestationsmått

Steg 2: Val och utformning av adapter

Utveckla en omfattande anpassningsstrategi:

Utvärdering av standardadapter

- Undersök tillgängliga lösningar:

Adaptrar som tillhandahålls av tillverkaren

Standardadaptrar från tredje part

Universella anpassningssystem

- Utvärdera effekterna på prestandan:

Effekter av flödesbegränsning

Konsekvenser för tryckfall

Förändringar i svarstidAnpassad adapterdesign

- Utveckla specifikationer:

Kritiska dimensioner

Krav på material

Parametrar för prestanda

- Skapa detaljerade ritningar:

CAD-modeller

Tillverkningsritningar

MonteringsanvisningarUtveckling av hybridlösningar

- Kombinera standard- och anpassade element:

Standard pneumatiska adaptrar

Anpassade monteringsgränssnitt

Hybridlösningar för sensorer

- Optimera för prestanda:

Minimera flödesbegränsningar

Säkerställ korrekt uppriktning

Bibehålla sensorns noggrannhet

Steg 3: Implementering och validering

Genomför anpassningsplanen med korrekt validering:

Kontrollerad implementering

- Utveckla installationsförfarandet:

Steg-för-steg-instruktioner

Verktyg som krävs

Kritiska justeringar

- Skapa en verifieringsprocess:

Procedur för läckagetestning

Verifiering av uppriktning

PrestandatestningValidering av prestanda

- Test under driftsförhållanden:

Fullt tryckområde

Olika flödeskrav

Dynamisk drift

- Verifiera kritiska parametrar:

Cykeltid

Positionens noggrannhet

Egenskaper för svarDokumentation och standardisering

- Skapa detaljerad dokumentation:

Som-byggt-ritningar

Reservdelslistor

Underhållsprocedurer

- Utveckla standarder:

Godkända specifikationer för adaptrar

Krav för installation

Förväntningar på prestationer

Tillämpning i den verkliga världen: Läkemedelstillverkning

Ett av mina mest framgångsrika projekt för gränssnittsanpassning var för en läkemedelstillverkare med anläggningar i tre länder. Deras utmaningar inkluderade:

- Blandning av Festo och SMC stånglösa cylindrar i produktionslinjerna

- För stort lager av reservdelar

- Långa ledtider för utbyten

- Inkonsekventa underhållsprocedurer

Vi har implementerat en omfattande anpassningsstrategi:

Kompatibilitetsbedömning

- Dokumenterade 47 olika konfigurationer av stånglösa cylindrar

- Identifierade 14 kritiska gränssnittsvariationer

- Fastställda prestandakrav

- Fastställda prioriteringar för standardiseringAnpassning Lösning Utveckling

- Skapat standardiserade portadaptrar för vanliga konverteringar

- Utvecklade gränssnittsplattor för universell montering

- Designat system för anpassning av sensorfäste

- Skapade omfattande konverteringsdokumentationImplementering och utbildning

- Implementerade lösningar under schemalagt underhåll

- Skapade detaljerade installationsförfaranden

- Genomförde praktisk utbildning

- Etablerade protokoll för verifiering av prestanda

Resultaten förändrade deras underhållsverksamhet:

| Metrisk | Före anpassning | Efter anpassning | Förbättring |

|---|---|---|---|

| Unika reservdelar | 187 artiklar | 108 artiklar | 42% minskning |

| Akuta beställningar | 54 per år | 12 per år | 78% nedsättning |

| Genomsnittlig utbytestid | 4,8 timmar | 1,3 timmar | 73% nedsättning |

| Underhållskostnad | $342.000 årligen | $263.000 årligen | 23% minskning |

| Tvärutbildade tekniker | 40% av personal | 90% av personal | 125% ökning |

Den viktigaste insikten var att strategisk gränssnittsanpassning kunde eliminera behovet av varumärkesspecifika underhållsmetoder. Genom att implementera standardiserade anpassningslösningar kunde de behandla sina olika pneumatiska system som en enhetlig plattform, vilket dramatiskt förbättrade underhållseffektiviteten och minskade kostnaderna.

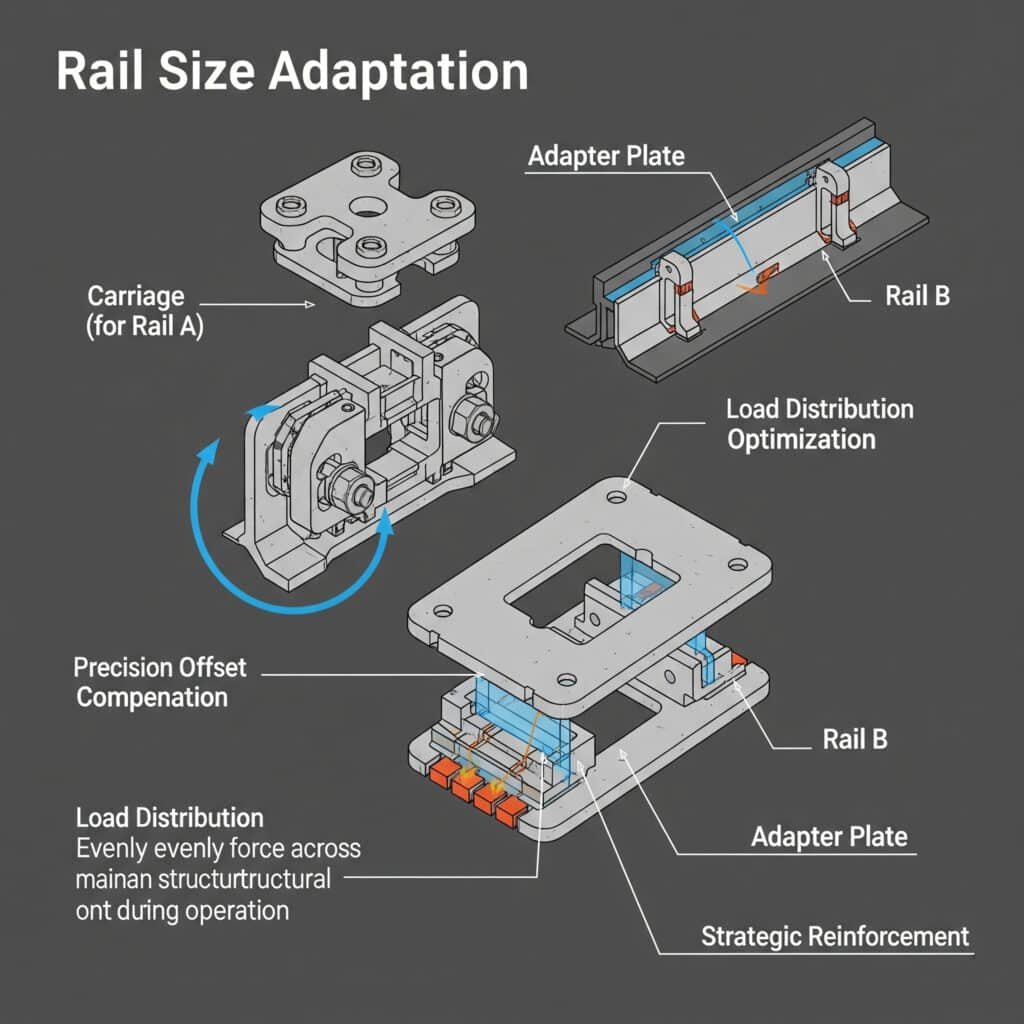

Vilka tekniker för anpassning av skenstorlek möjliggör montering över varumärkesgränser?

Skillnader i rälsstorlek mellan olika pneumatikmärken är en av de mest utmanande aspekterna av kompatibilitet mellan olika märken, men kan hanteras effektivt med hjälp av strategiska anpassningstekniker.

Effektiv anpassning av rälsstorlek kombinerar precisionsmontering av offsetkompensation, optimering av lastfördelning och strategiska förstärkningstekniker - vilket möjliggör direkt ersättningskompatibilitet mellan olika rälsprofiler samtidigt som 90-95% av den ursprungliga lastkapaciteten bibehålls och korrekt inriktning och drift säkerställs.

Efter att ha genomfört anpassningar av skenor mellan olika varumärken i olika applikationer har jag upptäckt att de flesta organisationer anser att skillnader i skenstorlek är ett oöverstigligt hinder för kompatibilitet. Nyckeln är att implementera strategiska anpassningstekniker som tar hänsyn till både dimensionella och strukturella överväganden samtidigt som systemets prestanda bibehålls.

Omfattande ramverk för anpassning av järnvägen

En effektiv strategi för anpassning av järnvägssystemet innehåller dessa viktiga delar:

1. Dimensionell analys och kompensation

Exakt dimensionell anpassning säkerställer korrekt passform och funktion:

Profil Dimension Mapping

- Kritiska dimensioner:

Rälsbredd och höjd

Mönster för monteringshål

Lagerytans placering

Övergripande mått på höljet

- Vanliga varumärkesskillnader:

Festo 25 mm jämfört med SMC 20 mm

SMC 32 mm vs Festo 32 mm (olika profiler)

Festo 40mm vs. SMC 40mm (olika montering)Anpassning av monteringshål

- Skillnader i hålmönster:

Variationer i avstånd

Skillnader i diameter

Specifikationer för försänkningsborrning

- Tillvägagångssätt för anpassning:

Slitsade monteringshål

Plattor för mönsteromvandling

Borrning med flera mönsterKompensation för mittlinje och höjd

- Överväganden om uppriktning:

Positionering av mittlinje

Drifthöjd

Justering av ändläge

- Kompensationsmetoder:

Precisionsdistanser

Maskinbearbetade adapterplattor

Justerbara monteringssystem

2. Optimering av lastkapacitet

Säkerställer strukturell integritet för olika rälsstorlekar:

Analys av lastfördelning

- Överväganden om lastöverföring:

Statiska belastningsvägar

Dynamisk kraftfördelning

Hantering av momentbelastning

- Optimeringsmetoder:

Distribuerade monteringspunkter

Lastfördelande konstruktioner

Förstärkta överföringspunkterMaterialval och optimering

- Materiella överväganden:

Krav på hållfasthet

Viktbegränsningar

Miljöfaktorer

- Urvalsstrategier:

Höghållfast aluminium för standardbelastningar

Stål för applikationer med hög belastning

Kompositmaterial för speciella kravTekniker för strukturell förstärkning

- Förstärkningsbehov:

Span stöd

Förhindrande av avböjning

Vibrationsdämpning

- Metoder för genomförande:

Ribbade adapterkonstruktioner

Strukturell klyvning

Supportsystem i full längd

3. Anpassning av lagergränssnitt

Säkerställa korrekt rörelse och stöd:

Kompatibilitet med lagerytor

- Skillnader i yta:

Profilgeometri

Ytfinish

Specifikationer för hårdhet

- Tillvägagångssätt för anpassning:

Precisionsbearbetade gränssnitt

System för lagerinsatser

Matchande ytbehandlingBevarande av dynamisk inriktning

- Överväganden om uppriktning:

Löpande parallellism

Belastningsinducerad nedböjning

Effekter av termisk expansion

- Bevaringsmetoder:

Precisionsbearbetning

Justerbara inriktningsfunktioner

System för kontrollerad förspänningStrategier för ersättning för slitage

- Hänsyn till slitage:

Olika slitagehastigheter

Underhållsintervaller

Krav på smörjning

- Kompensationsmetoder:

Härdade slitytor

Utbytbara slitdelar

Optimerade smörjsystem

Metodik för implementering

För att genomföra en effektiv järnvägsanpassning, följ detta strukturerade tillvägagångssätt:

Steg 1: Detaljerad dimensionell analys

Börja med en omfattande förståelse för dimensionskraven:

Dokumentation av befintligt system

- Mät kritiska dimensioner:

Skenprofilens mått

Monteringshålens mönster

Operativt kuvert

Krav på säkerhetstillstånd

- Dokumentera prestandaparametrar:

Lastkapacitet

Krav på hastighet

Behov av precision

Förväntad livslängdSpecifikationer för utbytessystem

- Mått för dokumentutbyte:

Specifikationer för rälsprofil

Krav för montering

Parametrar för drift

Specifikationer för prestanda

- Identifiera dimensionella skillnader:

Variationer i bredd och höjd

Skillnader i monteringsmönster

Variationer i lagerytanAnpassningskrav Definition

- Fastställa anpassningsbehov:

Krav på dimensionell kompensation

Strukturella överväganden

Behoven av att bevara prestanda

- Fastställ kritiska parametrar:

Toleranser för uppriktning

Krav på lastkapacitet

Operativa specifikationer

Steg 2: Design och teknik för anpassning

Utveckla en heltäckande anpassningslösning:

Utveckling av konceptuell design

- Skapa koncept för anpassning:

Adaptioner för direktmontering

Konstruktioner för mellanliggande plattor

Strukturella anpassningsmetoder

- Utvärdera genomförbarheten:

Komplex tillverkning

Krav för installation

Påverkan på prestandaDetaljerad konstruktion

- Utveckla detaljerade konstruktioner:

CAD-modeller

Strukturell analys

Stapling av toleranser3 studier

- Optimera för prestanda:

Val av material

Strukturell optimering

ViktminskningPrototyp och testning

- Skapa prototyper för validering:

3D-utskrivna konceptmodeller

Maskinbearbetade provbitar

Fullskaliga prototyper

- Genomför prestandatester:

Kontroll av passform

Belastningstestning

Operationell validering

Steg 3: Implementering och dokumentation

Genomför anpassningsplanen med korrekt dokumentation:

Tillverkning och kvalitetskontroll

- Utveckla tillverkningsspecifikationer:

Krav på material

Toleranser vid maskinbearbetning

Specifikationer för ytfinish

- Upprätta kvalitetskontroll:

Krav på inspektion

Kriterier för acceptans

Behov av dokumentationInstallationsprocedur Utveckling

- Skapa detaljerade rutiner:

Steg-för-steg-instruktioner

Verktyg som krävs

Kritiska justeringar

- Utveckla verifieringsmetoder:

Kontroll av uppriktning

Belastningstestning

Operationell verifieringDokumentation och utbildning

- Skapa omfattande dokumentation:

Som-byggt-ritningar

Installationsguider

Underhållsprocedurer

- Utveckla utbildningsmaterial:

Utbildning i installation

Instruktioner för underhåll

Felsökningsguider

Tillämpning i den verkliga världen: Tillverkning av fordonskomponenter

Ett av mina mest framgångsrika projekt för järnvägsanpassning var för en tillverkare av komponenter till fordonsindustrin. Deras utmaningar inkluderade:

- Fasad ersättning av åldrande Festo-system med nya SMC-cylindrar

- Kritisk produktionslinje som inte kunde modifieras i någon större utsträckning

- Exakta krav på positionering

- Drift med hög cykelhastighet

Vi har implementerat en omfattande strategi för anpassning av järnvägsnätet:

Detaljerad analys

- Dokumenterat befintligt Festo 32 mm skensystem

- Specificerade ersättningscylindrar SMC 32 mm

- Identifierade kritiska skillnader i dimensionerna

- Fastställda prestandakravAnpassning Lösning Utveckling

- Konstruerade precisionsadapterplattor med:

Kompenserande monteringsschema

Höjdjustering av mittlinjen

Förstärkta lastöverföringspunkter

- Anpassningar av gränssnitt för skapade lager

Utvecklade installationsarmaturerImplementering och validering

- Tillverkade precisionskomponenter

- Implementeras under schemalagt driftstopp

- Genomfört omfattande tester

- Dokumenterad slutlig konfiguration

Resultatet överträffade förväntningarna:

| Metrisk | Originalspecifikation | Anpassning Resultat | Prestanda |

|---|---|---|---|

| Lastkapacitet | 120 kg | 115 kg | 96% bibehållen |

| Positioneringsnoggrannhet | ±0,05 mm | ±0,05 mm | 100% bibehållen |

| Installationstid | N/A | 4,5 timmar per enhet | Inom avstängningsfönstret |

| Cykelhastighet | 45 cykler/min | 45 cykler/min | 100% bibehållen |

| Systemets livslängd | 10 miljoner cykler | Prognostiserat 10+ miljoner | 100% bibehållen |

Den viktigaste insikten var att en framgångsrik anpassning av rälsen kräver att man tar hänsyn till både dimensionella och strukturella aspekter. Genom att utveckla precisionsadapterkomponenter som upprätthöll kritiska linjer samtidigt som de överförde laster på rätt sätt kunde de implementera en strategi för stegvis utbyte utan att kompromissa med prestanda eller kräva omfattande systemändringar.

Vilka metoder för konvertering av styrsignaler säkerställer sömlös integration?

Styrsignalkompatibilitet mellan olika pneumatiska fabrikat är en av de mest förbisedda aspekterna av integration av flera fabrikat, men den är avgörande för att systemet ska fungera korrekt.

Effektiv konvertering av styrsignaler kombinerar spänningsstandardisering, anpassning av kommunikationsprotokoll och normalisering av återkopplingssignaler - vilket möjliggör sömlös integration mellan olika styrarkitekturer samtidigt som 100%-funktionaliteten bibehålls och 95-98% av integrationsrelaterade problem elimineras.

Efter att ha implementerat styrintegration mellan olika varumärken i olika applikationer har jag upptäckt att de flesta organisationer fokuserar uteslutande på mekanisk kompatibilitet och underskattar utmaningarna med styrsignaler. Nyckeln är att implementera omfattande lösningar för signalkonvertering som tar hänsyn till alla aspekter av styrgränssnittet.

Heltäckande ramverk för signalomvandling

En effektiv strategi för signalomvandling innehåller dessa viktiga delar:

1. Standardisering av spänning och ström

Säkerställa korrekt elektrisk kompatibilitet:

Konvertering av spänningsnivå

- Vanliga spänningsskillnader:

24VDC vs. 12VDC-system

5VDC logisk vs. 24VDC industriell

Analoga spänningsintervall (0-10V vs. 0-5V)

- Metoder för konvertering:

Omvandlare för likspänning

Optiskt isolerade gränssnitt

Programmerbara signalbehandlareAnpassning av strömsignal

- Variationer i strömsignalen:

4-20 mA vs. 0-20 mA

Sourcing- kontra sinking-konfigurationer

Slingmatad vs. externt matad

- Metoder för anpassning:

Omvandlare för strömslinga

Moduler för signalisolering

Konfigurerbara sändareÖverväganden om strömförsörjning

- Skillnader i effektbehov:

Spänningstoleransintervall

Strömförbrukning

Krav på rusning

- Anpassningsstrategier:

Reglerad strömförsörjning

Isolationstransformatorer

Strömbegränsande skydd

2. Konvertering av kommunikationsprotokoll

Överbrygga olika kommunikationsstandarder:

Digital protokollanpassning

- Skillnader i protokoll:

Fältbussvarianter (Profibus, DeviceNet, etc.)

Industriellt Ethernet4 (EtherCAT, Profinet, etc.)

Proprietära protokoll

- Lösningar för konvertering:

Protokollomvandlare

Gateway-enheter

Gränssnitt för flera protokollStandardisering av seriell kommunikation

- Variationer i det seriella gränssnittet:

RS-232 jämfört med RS-485

TTL vs. industriella nivåer

Skillnader i baudrate och format

- Tillvägagångssätt för anpassning:

Omvandlare för seriellt gränssnitt

Formatöversättare

Adaptrar för Baud-frekvensIntegration av trådlös kommunikation

- Skillnader i trådlös standard:

IO-Link trådlös

Bluetooth industriell

Egenutvecklade RF-system

- Integrationsmetoder:

Protokoll överbryggningar

Trådlösa till trådbundna gateways

Trådlösa gränssnitt med flera standarder

3. Normalisering av återkopplingssignal

Säkerställa korrekt återkoppling av status och position:

Standardisering av växelsignaler

- Variationer i brytarutgång:

PNP vs. NPN-konfigurationer5

Normalt öppen vs. normalt stängd

2-tråds- kontra 3-trådsutförande

- Standardiseringsmetoder:

Signalomvandlare

Adaptrar för utgångskonfiguration

Universella ingångsgränssnittKonvertering av analog återkoppling

- Skillnader i analoga signaler:

Spänningsintervall (0-10V, 0-5V, ±10V)

Strömsignaler (4-20mA, 0-20mA)

Variationer i skalning och offset

- Omvandlingsmetoder:

Signalskalare

Omvandlare för intervall

Programmerbara sändareGivare och positionsåterkoppling

- Variationer i positionsåterkoppling:

Inkrementella vs. absoluta pulsgivare

Pulsformat (A/B, steg/riktning)

Skillnader i upplösning

- Anpassningstekniker:

Pulsformatomvandlare

Multiplikatorer/delare för upplösning

Position översättare

Metodik för implementering

För att genomföra en effektiv signalomvandling, följ detta strukturerade tillvägagångssätt:

Steg 1: Analys av styrgränssnitt

Börja med en omfattande förståelse för signalkraven:

Dokumentation av befintligt system

- Dokumentkontrollsignaler:

Styrsignaler för ventil

Sensorns ingångar

Återkopplingssignaler

Kommunikationsgränssnitt

- Identifiera signalspecifikationer:

Spänning/strömnivåer

Kommunikationsprotokoll

Krav på tidsinställning

Specifikationer för belastningKrav för ersättningssystem

- Dokumentera nya komponentsignaler:

Krav på kontrollinmatning

Specifikationer för utsignal

Kommunikationsförmåga

Krav på strömförsörjning

- Identifiera luckor i kompatibiliteten:

Missmatchningar mellan spänning och ström

Skillnader i protokoll

Inkompatibilitet mellan anslutningar

Variationer i timingDefinition av operativa krav

- Bestäm kritiska parametrar:

Krav på svarstid

Uppdatera behov av hastighet

Krav på precision

Förväntningar på tillförlitlighet

- Fastställa prestationskriterier:

Maximal acceptabel latenstid

Nödvändig signalnoggrannhet

Inställningar för feltillstånd

Steg 2: Utveckling av konverteringslösningar

Utveckla en heltäckande strategi för signalomvandling:

Utvärdering av standardomvandlare

- Undersök tillgängliga lösningar:

Omvandlare som tillhandahålls av tillverkaren

Gränssnittsenheter från tredje part

Universella signalbehandlare

- Utvärdera prestationsförmågan:

Signalens noggrannhet

Svarstid

Betyget på tillförlitlighetAnpassad gränssnittsdesign

- Utveckla specifikationer:

Krav på signalomvandling

Miljöspecifikationer

Krav på integration

- Skapa detaljerade ritningar:

Kretskonstruktioner

Val av komponenter

Specifikationer för kapslingUtveckling av hybridlösningar

- Kombinera standard- och anpassade element:

Standard signalomvandlare

Anpassade gränssnittskort

Applikationsspecifik programmering

- Optimera för prestanda:

Minimera signalfördröjningen

Säkerställa signalintegritet

Genomför lämplig isolering

Steg 3: Implementering och validering

Genomför konverteringsplanen med korrekt validering:

Kontrollerad implementering

- Utveckla installationsförfarandet:

Kopplingsscheman

Konfigurationsinställningar

Testning av sekvenser

- Skapa en verifieringsprocess:

Test av signalverifiering

Validering av tidsinställning

Operativ testningValidering av prestanda

- Test under driftsförhållanden:

Normal drift

Maximala belastningsförhållanden

Scenarier för felåterställning

- Verifiera kritiska parametrar:

Signalens noggrannhet

Svarstid

Tillförlitlighet under variationDokumentation och standardisering

- Skapa detaljerad dokumentation:

Som-byggt-diagram

Konfigurationsregister

Felsökningsguider

- Utveckla standarder:

Godkända specifikationer för omvandlare

Krav för installation

Förväntningar på prestationer

Tillämpning i den verkliga världen: Uppgradering av förpackningsutrustning

Ett av mina mest framgångsrika signalomvandlingsprojekt var för en tillverkare av förpackningsutrustning som uppgraderade från Festo till SMC-komponenter. Deras utmaningar inkluderade:

- Övergång från Festo ventilterminaler till SMC ventilfördelare

- Integration med befintligt PLC-kontrollsystem

- Upprätthålla exakta tidsförhållanden

- Bevarande av diagnostiska funktioner

Vi implementerade en omfattande konverteringsstrategi:

Analys av styrgränssnitt

- Dokumenterade befintliga Festo CPX-terminalsignaler

- Specificerad ersättning SMC EX600 krav

- Identifierade protokoll- och signalskillnader

- Fastställande av kritiska timingparametrarUtveckling av konverteringslösningar

- Utformad protokollomvandlare för fältbusskommunikation

- Skapade gränssnitt för signalanpassning för analoga sensorer

- Utvecklad position återkoppling normalisering

- Implementerad diagnostisk signalmappningImplementering och validering

- Installerade konverteringskomponenter

- Konfigurerad signalmappning

- Genomfört omfattande tester

- Dokumenterad slutlig konfiguration

Resultatet visade på en sömlös integration:

| Metrisk | Ursprungligt system | Konverterat system | Prestanda |

|---|---|---|---|

| Kontrollens svarstid | 12 ms | 11 ms | 8% förbättring |

| Noggrannhet för positionsåterkoppling | ±0,1 mm | ±0,1 mm | 100% bibehållen |

| Diagnostisk kapacitet | 24 parametrar | 28 parametrar | 17% förbättring |

| Systemtillförlitlighet | 99,7% drifttid | 99,8% drifttid | 0,1% förbättring |

| Tid för integration | N/A | 8 timmar | Inom schema |

Den viktigaste insikten var att en framgångsrik integrering av styrsystem kräver att man tar hänsyn till alla signalskikt - kraft, styrning, återkoppling och kommunikation. Genom att implementera en omfattande konverteringsstrategi som upprätthöll signalintegriteten samtidigt som format och protokoll anpassades, kunde man uppnå en sömlös integration mellan olika tillverkares komponenter och samtidigt förbättra systemets övergripande prestanda.

Slutsats

Effektiv kompatibilitet med flera varumärken för stånglösa cylindersystem genom strategisk gränssnittsanpassning, precisionsmodifiering av skenor och intelligent konvertering av styrsignaler ger betydande fördelar när det gäller underhållseffektivitet, reservdelshantering och systemtillförlitlighet. Dessa metoder genererar vanligtvis omedelbar avkastning genom minskade lagerkrav och förenklat underhåll, samtidigt som de ger långsiktig flexibilitet för systemutveckling.

Den viktigaste insikten från min erfarenhet av att implementera dessa kompatibilitetslösningar i flera olika branscher är att integration mellan olika varumärken är fullt möjlig med rätt tillvägagångssätt. Genom att implementera standardiserade anpassningsmetoder och skapa omfattande dokumentation kan organisationer frigöra sig från tillverkarspecifika begränsningar och skapa verkligt flexibla pneumatiska system.

Vanliga frågor om kompatibilitet med flera varumärken

Vad är den mest utmanande aspekten av Festo-SMC-kompatibilitet?

Skillnader i sensormontage och återkopplingssignaler utgör de största utmaningarna och kräver både mekanisk anpassning och signalomvandling.

Klarar rälsanpassningar samma belastningar som originalkomponenter?

Korrekt utformade rälsanpassningar bibehåller vanligtvis 90-95% av den ursprungliga lastkapaciteten samtidigt som de säkerställer korrekt inriktning och drift.

Vad är den typiska ROI-tidsramen för att implementera kompatibilitet med flera varumärken?

De flesta organisationer uppnår full ROI inom 6-12 månader genom minskade lagerkostnader och minskad underhållstid.

Vilka märken är lättast att göra kompatibla?

Festo och SMC erbjuder den enklaste vägen till kompatibilitet tack vare deras omfattande dokumentation och liknande designfilosofier.

Ger signalomvandlare upphov till betydande svarsfördröjningar?

Moderna signalomvandlare ger normalt bara 1-5 ms fördröjning, vilket är försumbart i de flesta pneumatiska applikationer.

-

Ger en detaljerad guide till vanliga industriella rörgängestandarder, inklusive G (BSPP), M (metrisk) och Rc (BSPT), vilket är viktigt för att säkerställa läckagesäkra pneumatiska anslutningar. ↩

-

Förklarar skillnaderna mellan de vanliga standarderna för T-spår och C-spår som används för montering av sensorer på pneumatiska cylindrar, vilket hjälper tekniker att välja rätt monteringshårdvara. ↩

-

Ger en djupgående förklaring av toleransanalys (eller stapling), en kritisk ingenjörsmetod som används för att beräkna den kumulativa effekten av detaljtoleranser på en monterings slutliga mått och passform. ↩

-

Beskriver principerna för Industrial Ethernet, användningen av standard Ethernet-protokoll i en industriell miljö med protokoll som ger den determinism och realtidskontroll som krävs för automatisering. ↩

-

Ger en tydlig guide om skillnaden mellan PNP (sourcing) och NPN (sinking) sensorutgångstyper, vilket är grundläggande kunskap för att koppla industriella styrkretsar korrekt. ↩