Kämpar dina produktionslinjer för fordonsindustrin med utrymmesbegränsningar och precisionsutmaningar? Många ingenjörer inom fordonsindustrin upplever att traditionella pneumatiska cylindrar inte kan leverera de kompakta och högpresterande lösningar som krävs för moderna tillverkningsprocesser. Det är här som stånglösa cylindrar förändrar spelplanen.

Stånglösa pneumatiska cylindrar förändrar fordonstillverkningen genom att tillhandahålla utrymmeseffektiva konstruktioner för svetsapplikationer, möjliggöra högprecisionspositionering för monteringslinjer och uppfylla de stränga kraven på kontamineringskontroll i renrumsmiljöer - vilket resulterar i upp till 50% mindre maskinfotavtryck och en 30-40% förbättring av positioneringsnoggrannheten.

Jag har arbetat direkt med ledande fordonstillverkare i över ett decennium och jag har sett med egna ögon hur den stånglösa cylindertekniken har löst några av deras mest svårlösta automationsutmaningar. Låt mig berätta om de viktigaste applikationerna där dessa innovativa komponenter gör störst skillnad.

Innehållsförteckning

- Hur förbättrar stånglösa cylindrar integreringen av svetspistoler?

- Varför är stånglösa cylindrar viktiga för positionering vid löpande band?

- Vad gör stånglösa cylindrar idealiska för renrumsmiljöer i fordonsindustrin?

- Slutsats

- Vanliga frågor om stånglösa cylindrar i fordonsapplikationer

Hur förbättrar stånglösa cylindrar integreringen av svetspistoler?

Svetslinjer i fordonsindustrin är trånga höghastighetsmiljöer där varje millimeter av utrymmet räknas. Traditionella pneumatiska lösningar skapar ofta fler problem än de löser.

Kolvstångslösa cylindrar förbättrar integreringen av svetspistoler genom att erbjuda en kompakt och kraftfull lösning för positionering av tunga punktsvetsningspistoler i robotarbetsceller med begränsat utrymme. Deras konstruktion eliminerar den externa kolvstången, vilket minskar den nödvändiga installationslängden med nästan 50% jämfört med konventionella cylindrar och möjliggör mer flexibla maskinlayouter.

Efter att ha implementerat dussintals system för positionering av svetspistoler har jag sett hur rätt stångfri cylinder dramatiskt kan förbättra både prestanda och underhåll.

Utrymmeseffektivitet i robotiserade svetsceller

Utrymmet är begränsat i moderna fordonsfabriker. Så här skapar stångfria cylindrar värde:

Analys av reducering av fotavtryck

| Parameter | Traditionell cylinder (100 mm borrning, 500 mm slaglängd) | Cylinder utan stång (100 mm borrning, 500 mm slaglängd) | Fördel |

|---|---|---|---|

| Total längd | ~1200mm (slag + kropp + stång) | ~650 mm (slaglängd + vagn) | 46% minskning |

| Interferenszon | Stor (rörlig stav) | Minimal (begränsad rörelse) | Möjliggör snävare maskinavstånd |

| Vikt | Hög | Måttlig | Minskar belastningen på robotarmar |

Lastkapacitet och styvhet

Svetspistoler är tunga och kräver exakt positionering. Stånglösa cylindrar är unikt lämpade för denna utmaning:

- Stöd för hög belastning: Integrerade styrsystem hanterar tunga utkragande laster.

- Momentmotstånd: Bred lagerseparation motverkar vridkrafter under rörelse.

- Styv konstruktion: Extruderade aluminiumkroppar ger utmärkt styvhet.

Fallstudie: Svetslinje för "Body-in-White

En stor europeisk biltillverkare hade problem med en svetsstation för vitlackerade karosser. Deras befintliga system med traditionella cylindrar var..:

- Skrymmande och svåråtkomlig för underhåll

- Benägen att böja av stången, vilket orsakar ojämn svetskvalitet

- Begränsad hastighet på grund av hög rörlig massa

Vi implementerade en lösning med hjälp av våra mekaniskt kopplade stånglösa cylindrar:

- Minskat maskinfotavtryck med 35%, vilket förbättrar åtkomsten för underhåll

- Integrerade kraftiga styrlager för att eliminera böjning

- Uppnådde 20% snabbare cykeltider tack vare lägre rörlig massa

Resultatet blev en betydande förbättring av både svetskvalitet och produktionsgenomströmning. Nyckeln var att utnyttja den inneboende utrymmeseffektiviteten och styvheten hos den stånglösa cylinderkonstruktionen.

Varför är stånglösa cylindrar viktiga för positionering vid löpande band?

Modern fordonsmontering kräver en precisionsnivå som var helt okänd för tio år sedan. Stånglösa cylindrar ger den precision och flexibilitet som krävs för dessa krävande uppgifter.

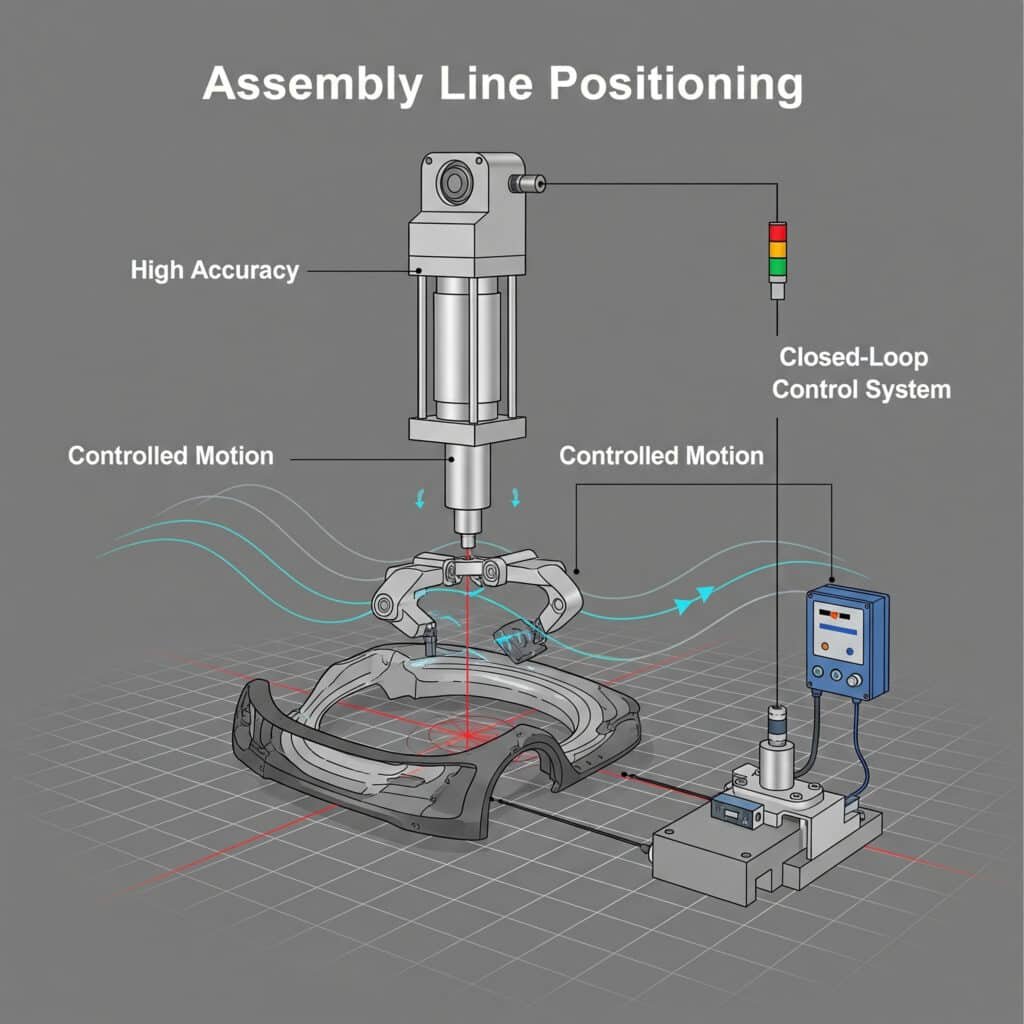

Stånglösa cylindrar är viktiga för positionering vid monteringslinjer eftersom de erbjuder överlägsen noggrannhet över långa slaglängder, ger mjuka och kontrollerade rörelseprofiler som är kritiska för känslig komponenthantering och enkelt kan integreras med avancerade sensor- och styrsystem för återkoppling i slutna kretsar.

Den precision som erbjuds av stånglösa cylindrar är en viktig förutsättning för modern fordonsmontering, från drivlinans ihopkoppling till montering av instrumentpaneler.

Precision och kontrollförmåga

Konstruktionen av stånglösa cylindrar möjliggör flera avancerade styrfunktioner:

- Kontinuerlig positionsavkänning: Magnetiska pulsgivare ger positionsåterkoppling i realtid.

- Stopp i flera lägen: Lätt att implementera utan komplexa externa mekanismer.

- Jämn acceleration/retardation: Proportionella ventiler möjliggör exakt varvtalsreglering.

- Konstruktioner med låg friktion: Minimerar stick-slip för konsekventa rörelser i låga hastigheter.

Applikationsspecifika precisionskrav

| Tillämpning | Nödvändig positionsnoggrannhet | Nyckelstångslös cylinderfunktion | Skäl för valet |

|---|---|---|---|

| Punktsvetsning1 Vapen | ±1,0 mm | Robust guidning utan stavar | Hög lastkapacitet |

| Installation av instrumentpanel | ±0,5 mm | Långslagsstyrd stavlös | Stabilitet över avstånd |

| Koppling av drivlinor | ±0,1 mm | Högprecisionsstyrd stavlös | Styvhet under belastning |

| Installation av glas | ±0,3 mm | Magnetiskt kopplad stångfri | Smidig rörelseprofil |

Implementeringsstrategi för verkliga världen

När jag hjälpte en stor amerikansk fordonstillverkare att uppgradera sin dörrmonteringsstation fokuserade vi på dessa nyckelelement:

Identifiering av kritiska positioneringspunkter

- Dörrgångjärnens placering kräver ±0,15 mm noggrannhet

- Presentatörens rörelser krävde jämna accelerationsprofiler

- Flera positionsstopp krävdes inom ett slag

Val av lämplig teknik

- Implementerade styrda stånglösa cylindrar med magnetisk positionsavkänning

- Tillagd proportionell flödesreglering för hastighetsstyrning

- Integrerad återkoppling för positionsverifiering

Valideringsmetodik

- Etablerade mätprotokoll vid installationen

- Implementerat löpande verifieringsprocedurer

- Skapade scheman för förebyggande underhåll

Resultatet blev en 67% minskning av dörrrelaterade kvalitetsproblem och en 40% förbättring av stationens genomströmning. Den viktigaste framgångsfaktorn var förståelsen för att positionering inte bara handlar om själva cylindern utan om hela styrsystemet som omger den.

Vad gör stånglösa cylindrar idealiska för renrumsmiljöer i fordonsindustrin?

Renrumsmiljöer2 inom fordonstillverkningen innebär unika utmaningar som konventionella pneumatiska lösningar har svårt att hantera på ett effektivt sätt.

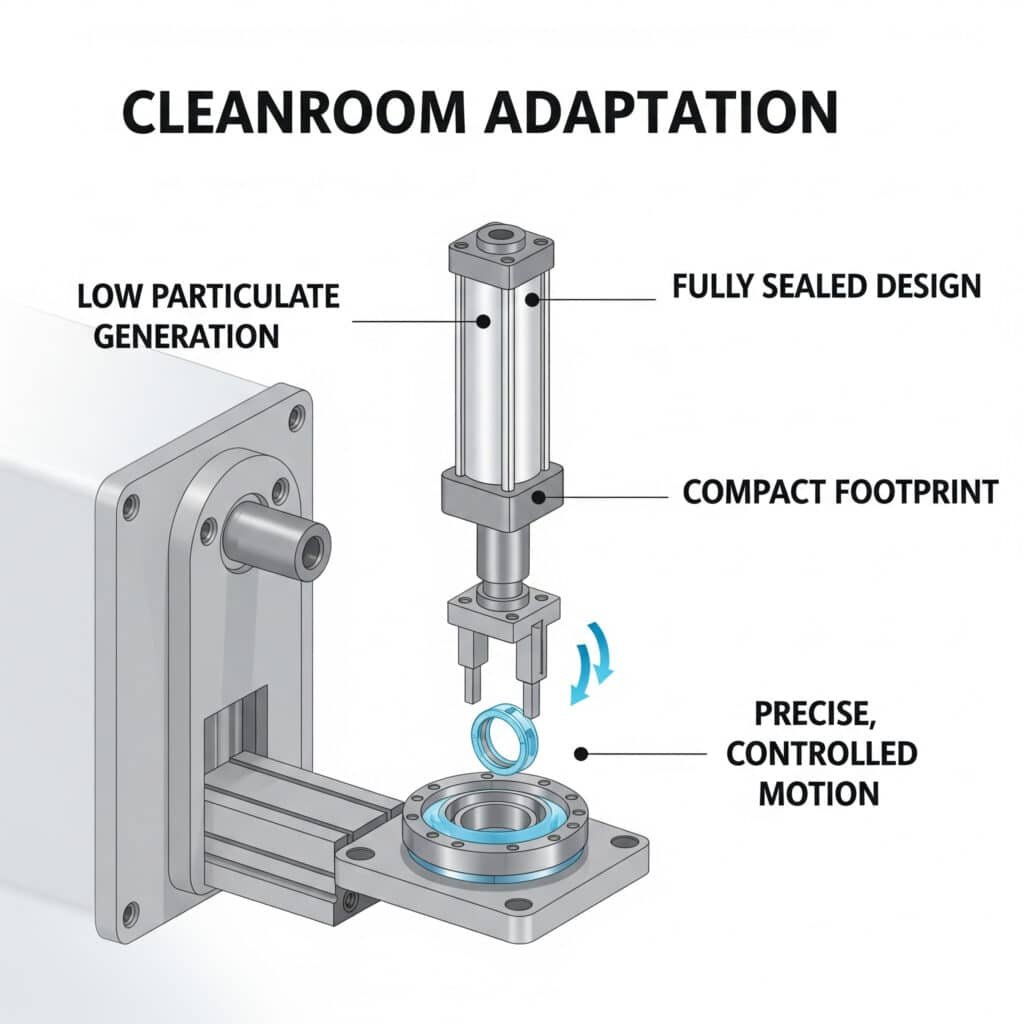

Stånglösa cylindrar är idealiska för renrumsmiljöer inom fordonsindustrin eftersom de genererar minimala partikelutsläpp, har tätade konstruktioner som förhindrar kontaminering, ger kompakta fotavtryck för utrymmesbegränsade renrum och ger den exakta kontroll som krävs för känslig komponenthantering.

Den ökande komplexiteten inom fordonselektronik och batteriproduktion har dramatiskt ökat renrumskraven i branschen. Baserat på min erfarenhet av att implementera lösningar i dessa miljöer erbjuder stånglösa cylindrar tydliga fördelar.

Krav på klassificering av renrum

Renrumstillämpningar inom fordonsindustrin faller vanligtvis inom dessa kategorier:

ISO klass 7-83 (Federal standard 209E klass 10.000-100.000)

- Montering av battericell

- Tillverkning av sensorer

- Produktion av elektroniska styrenheter

ISO klass 6-7 (Federal Standard 209E klass 1.000-10.000)

- Kamera och LIDAR4 komponentmontering

- Integration av mikrochip

- Avancerade system för förarassistans (ADAS)

Funktioner för kontamineringskontroll i stånglösa cylindrar

Moderna stånglösa cylinderkonstruktioner har flera funktioner som är särskilt fördelaktiga i renrumsmiljöer:

Inkapslade rörelsemekanismer

- Tätningsband förhindrar partikelgenerering

- Interna smörjsystem minskar underhållet

- Inga externa rörliga delar minimerar kontaminering

Materialkompatibilitet

- Tätningar och komponenter som inte avger avgaser

- Kemikaliebeständiga ytor

- Elektrostatisk urladdning (ESD)5 alternativ som uppfyller kraven

Specialiserade renrumsanpassningar

- Externa vakuumportar för partikelutsugning

- Smörjmedel med låg partikelgenerering

- Specialiserade rengöringsprotokoll

Jämförelse av implementering av renrum

| Funktion | Standard pneumatisk | Stångfria cylindrar för renrum | Förmån |

|---|---|---|---|

| Partikelgenerering | Måttlig till hög | Mycket låg | Upprätthåller ren klassificering |

| Extern smörjning | Krävs regelbundet | Slutna system tillgängliga | Minskar risken för kontaminering |

| Rengöringskompatibilitet | Begränsad | Förbättrad kemisk beständighet | Stöder protokoll för sanering |

| Rymdeffektivitet | Dålig | Utmärkt | Maximerar utnyttjandet av ren yta |

Elektriska kontra pneumatiska stånglösa alternativ för renrum

Medan elektriska stånglösa ställdon ofta övervägs för användning i renrum, erbjuder pneumatiska stånglösa cylindrar tydliga fördelar i vissa applikationer:

- Lägre värmeutveckling (avgörande för temperaturkänsliga processer)

- Ingen elektromagnetisk störning av känslig elektronik

- Förenklad explosionssäker implementering för batteritillverkning

- Generellt lägre kostnad för motsvarande prestanda

Jag hjälpte nyligen en batteritillverkare i Österrike att implementera ett renrumskompatibelt system med stånglösa cylindrar för deras elektrodstaplingsprocess. Genom att välja magnetiskt kopplade stånglösa cylindrar med specialiserade tätningar och intern smörjning uppnådde vi följande:

- Konsekvent överensstämmelse med ISO klass 7

- 30% snabbare cykeltider än deras tidigare lösning med elektriska ställdon

- Betydande kostnadsbesparingar på både initial investering och energiförbrukning

Nyckeln var att förstå de specifika renrumskraven och välja en lämplig variant av stånglösa cylindrar med rätt tätnings- och smörjteknik.

Slutsats

Stånglösa cylindrar har blivit viktiga komponenter i modern fordonstillverkning och ger den utrymmeseffektivitet, precision och tillförlitlighet som krävs för svetsintegration, positionering vid monteringslinjen och renrumsarbete. Genom att välja rätt stånglös lösning för varje applikation kan tillverkarna uppnå betydande förbättringar av kvalitet, effektivitet och kostnadseffektivitet.

VANLIGA FRÅGOR

Vilka är de viktigaste typerna av stånglösa cylindrar som används inom fordonstillverkningen?

Huvudtyperna är magnetiska stångfria cylindrar (med magnetisk koppling mellan den inre kolven och den yttre vagnen), mekaniska stångfria cylindrar (med mekaniska kopplingar som slitsade band) och styrda stångfria cylindrar (med extra styrskenor för hantering av sidolaster). Varje typ används i olika fordonsapplikationer beroende på belastningskrav och precisionsbehov.

Hur fungerar stånglösa cylindrar jämfört med traditionella cylindrar i fordonsapplikationer?

Vilka är de viktigaste typerna av stånglösa cylindrar som används inom fordonstillverkningen?

Huvudtyperna är magnetiska stångfria cylindrar (med magnetisk koppling mellan den inre kolven och den yttre vagnen), mekaniska stångfria cylindrar (med mekaniska kopplingar som slitsade band) och styrda stångfria cylindrar (med extra styrskenor för hantering av sidolaster). Varje typ används i olika fordonsapplikationer beroende på belastningskrav och precisionsbehov.

Vilket underhåll krävs för stånglösa cylindrar i svetsmiljöer?

Stånglösa cylindrar i svetsmiljöer kräver regelbunden kontroll av tätningsbanden med avseende på stänkskador, periodisk rengöring av yttre ytor, verifiering av magnetkopplingens prestanda samt tillfällig smörjning enligt tillverkarens specifikationer. Korrekt underhållna enheter kräver normalt större service endast var 10-15 miljon cykler.

Kan stånglösa cylindrar klara de tunga belastningarna vid montering i fordonsindustrin?

Ja, moderna stånglösa cylindrar kan hantera stora laster, med kraftiga modeller som klarar upp till 200 kg i horisontella applikationer. För extrema belastningar kan styrda stånglösa cylindrar med extra lagerstöd hantera ännu större krafter samtidigt som positioneringsnoggrannheten bibehålls inom ±0,1 mm.

Vad är den typiska avkastningen på investeringen för en uppgradering till stånglösa cylindrar?

De flesta fordonstillverkare ser ROI inom 8-18 månader efter uppgraderingen till stånglösa cylindrar. Avkastningen kommer från minskade underhållskostnader (30-40% lägre), förbättrad kvalitet (vanligtvis 25-50% färre defekter), utrymmesbesparingar (40-60% mindre fotavtryck) och ökad genomströmning (15-30% högre) tack vare optimerade rörelseprofiler och tillförlitlighet.

-

Ger en detaljerad förklaring av motståndspunktsvetsning, en vanlig process inom fordonstillverkning som används för att sammanfoga plåtdelar genom att applicera tryck och elektrisk ström. ↩

-

Förklarar begreppet renrum, en kontrollerad miljö som har en låg nivå av föroreningar som damm, luftburna mikrober och kemiska ångor, vilket är nödvändigt för känslig tillverkning. ↩

-

Detaljer om ISO 14644-1-standarden, som klassificerar luftrenheten i renrum och kontrollerade miljöer baserat på koncentrationen av luftburna partiklar. ↩

-

Beskriver principerna för LiDAR (Light Detection and Ranging), en fjärranalysmetod som använder pulsat laserljus för att mäta varierande avstånd till jorden, vilket är en nyckelkomponent i autonoma fordon. ↩

-

Ger en förklaring av elektrostatisk urladdning (ESD), det plötsliga flödet av elektricitet mellan två elektriskt laddade föremål, vilket kan orsaka betydande skador på känsliga elektroniska komponenter. ↩