Upplever du tryckfall, långsam systemrespons eller för tidiga ventilhaverier i dina pneumatiska system? Dessa problem beror ofta på felaktigt val av ventil, vilket kostar tusentals kronor i stilleståndstid och reparationer. Att välja rätt pneumatisk reglerventil är nyckeln till att lösa dessa problem.

Den perfekta pneumatisk reglerventil måste motsvara systemets flödeskrav (Cv-värde), ha lämplig mittlägesfunktion för applikationens säkerhetsbehov och uppfylla hållbarhetsstandarderna för driftfrekvensen. För att göra rätt val måste man förstå flödeskoefficienter, kontrollfunktioner och livslängdstester.

Jag minns att jag förra året hjälpte en livsmedelsfabrik i Wisconsin som bytte ut ventiler var tredje månad på grund av felaktiga val. Efter att ha analyserat systemet och valt ventiler med lämpliga Cv-värden och mittpositioner minskade underhållskostnaderna med 78% och produktionseffektiviteten ökade med 15%. Låt mig dela med mig av vad jag har lärt mig under mina mer än 15 år i pneumatikbranschen.

Innehållsförteckning

- Förstå och konvertera Cv-värden för korrekt flödesmatchning

- Hur man använder beslutsträd för val av funktion för centerposition

- Högfrekventa standarder för livslängdsprovning av ventiler och livslängdsförutsägelse

Hur beräknar och konverterar man Cv-värden för val av pneumatiska ventiler?

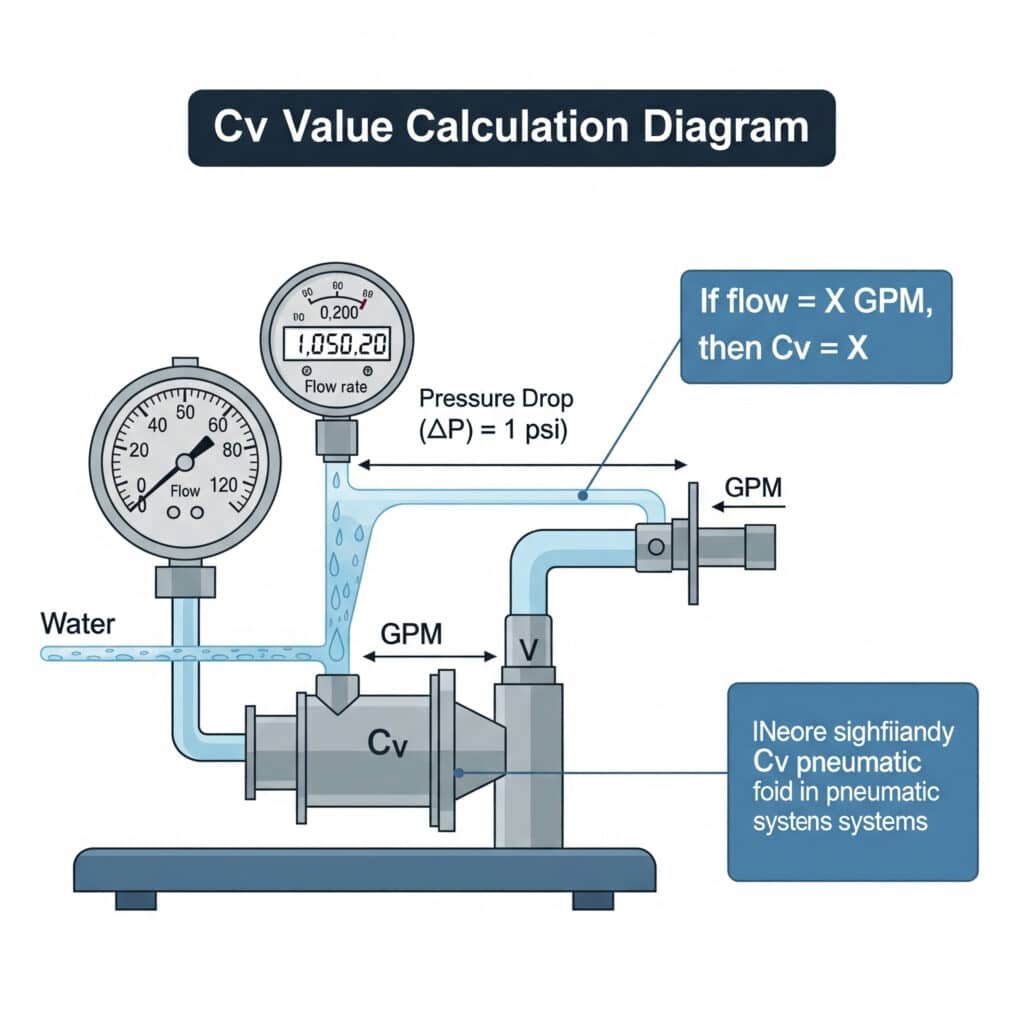

Vid val av pneumatiska ventiler är det viktigt att förstå flödeskapaciteten genom Cv-värden1 säkerställer att ditt system upprätthåller rätt tryck och svarstid.

Cv-värdet (flödeskoefficienten) representerar en ventils flödeskapacitet och anger den vattenvolym i US gallons som flödar genom ventilen på en minut med ett tryckfall på 1 psi. För pneumatiska system hjälper det här värdet till att avgöra om en ventil kan hantera det luftflöde som krävs utan alltför stort tryckfall.

Grundläggande förståelse för flödeskoefficient

Flödeskoefficienten (Cv) är grundläggande för korrekt ventildimensionering. Den anger hur effektivt en ventil släpper igenom vätska, där högre värden indikerar större flödeskapacitet. När du väljer pneumatiska ventiler är det viktigt att matcha Cv med systemkraven för att förhindra..:

- Tryckfall som minskar ställdonets kraft

- Långsam svarstid för systemet

- Överdriven energiförbrukning

- För tidigt komponentfel

Omvandlingsmetoder mellan olika flödeskoefficienter

Det finns flera olika flödeskoefficientsystem i världen och det är viktigt att kunna konvertera mellan dem när man jämför ventiler från olika tillverkare:

Konvertering av Cv till Kv

Kv är den europeiska flödeskoefficienten mätt i m³/h:

Kv = 0,865 × Cv

Omvandling av Cv till Sonic Conductance (C)

Sonisk konduktans (C)2 mäts i dm³/(s-bar):

C = 0,0386 × Cv

Omvandling av Cv till effektiv öppningsarea

Den effektiva öppningsytan (S) i mm²:

S = 0,271 × Cv

Praktisk omvandlingstabell

| Cv Värde | Kv-värde | Sonisk konduktans (C) | Effektiv yta (mm²) | Typisk tillämpning |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Små precisionsmanöverdon |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Små cylindrar, gripdon |

| 1.0 | 0.865 | 0.0386 | 0.271 | Medium cylindrar |

| 2.0 | 1.73 | 0.0772 | 0.542 | Stora cylindrar |

| 5.0 | 4.325 | 0.193 | 1.355 | System med flera ställdon |

| 10.0 | 8.65 | 0.386 | 2.71 | Huvudförsörjningsledningar |

Formel för flödesberäkning för pneumatiska system

Använd denna formel för tryckluft för att bestämma det Cv-värde som krävs för din applikation:

För subsonisk strömning (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)))

Var?

- Q = Flödeshastighet (SCFM vid standardförhållanden)

- P₁ = Inloppstryck (psia)

- ΔP = Tryckfall (psi)

För soniskt flöde (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Exempel på tillämpning i den verkliga världen

Förra månaden hjälpte jag en kund inom tillverkningsindustrin i Tyskland som hade problem med långsamma cylinderrörelser trots att de hade tillräckligt tryck. Deras cylindrar med 40 mm borrhål krävde snabbare cyklingstider.

Steg 1: Vi beräknade deras nödvändiga flöde till 42 SCFM

Steg 2: Med ett matningstryck på 6 bar (87 psia) och ett tryckfall på 15 psi

Steg 3: Använda formeln för subsoniskt flöde: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Genom att byta ut ventilerna mot Bepto-ventiler med en Cv på 0,3 (vilket ger en säkerhetsmarginal) förbättrades cykeltiderna med 35%, vilket löste flaskhalsen i produktionen.

Vilken centrumpositionsfunktion ska du välja för ditt pneumatiska system?

Mittläget för en styrventil avgör hur ditt pneumatiska system beter sig i neutrala lägen eller vid strömavbrott, vilket gör det avgörande för säkerhet och funktionalitet.

Den ideala funktionen för mittläget beror på din applikations säkerhetskrav, behov av energieffektivitet och driftsegenskaper. Alternativen omfattar stängt centrum (tryckhållning), öppet centrum (tryckavlastning), tandemcentrum (A&B blockerade) och flottörcentrum (A&B anslutna till avgasröret).

Förstå ventilens mittpositioner

Riktningsstyrda ventiler, särskilt 5/3 (5-port, 3-läges) ventiler3erbjuder olika konfigurationer av mittläget som bestämmer systemets beteende när ventilen är i neutralt läge:

Stängt centrum (alla portar blockerade)

- Bibehåller trycket på båda sidor av ställdonet

- Håller positionen under belastning

- Förhindrar rörelse vid strömavbrott

- Ökar systemets styvhet

Öppet centrum (P till T anslutet)

- Avlastar trycket från matarledningen

- Minskar energiförbrukningen under inaktiva perioder

- Möjliggör manuell förflyttning av ställdon

- Vanligt i energibesparande applikationer

Tandem Center (A&B Blockerad, P till T Ansluten)

- Håller ställdonets position

- Avlastar försörjningstrycket

- Balanserar positionsinnehav med energibesparingar

- Bra för applikationer med vertikal belastning

Float Center (A&B anslutna till T)

- Tillåter fri rörlighet för ställdonet

- Minimalt motstånd mot yttre krafter

- Används i applikationer som kräver fri rörelse i neutralläge

- Vanligt i applikationer med manuell positionering

Beslutsträd för val av centerposition

För att förenkla din urvalsprocess, följ detta beslutsträd:

Är det viktigt att hålla positionen under belastning?

- Ja → Gå till 2

- Nej → Gå till 3Är det viktigt med energieffektivitet under tomgångsperioder?

- Ja → Överväg Tandem Center

- Nej → Välj stängt centrumÄr det önskvärt med fri rörlighet när ventilen inte är aktiverad?

- Ja → Välj Float Center

- Nej → Gå till 4Är det viktigt med tryckavlastning?

- Ja → Välj Open Center

- Nej → Ompröva kraven för ansökan

Applikationsspecifika rekommendationer

| Tillämpningstyp | Rekommenderad mittposition | Resonemang |

|---|---|---|

| Vertikal lasthållning | Stängt centrum eller tandemcentrum | Förhindrar avdrift på grund av tyngdkraften |

| Energikänsliga system | Öppet centrum eller tandemcentrum | Minskar förbrukningen av tryckluft |

| Säkerhetskritiska tillämpningar | Vanligtvis stängt centrum | Bibehåller positionen vid strömavbrott |

| System med frekvent manuell justering | Float Center | Möjliggör enkel manuell positionering |

| Applikationer med hög cykelhastighet | Applikationsspecifik | Beror på cykelkrav |

Fallstudie: Val av mittposition

En tillverkare av förpackningsutrustning i Frankrike upplevde driftproblem med sina vertikala ställdon under nödstopp. De befintliga ventilerna hade flottörcentrum, vilket gjorde att förpackningarna tappades vid strömavbrott.

Efter att ha analyserat deras system rekommenderade jag att byta till tandemcenterventiler från Bepto. Denna förändring:

- Eliminerade driftproblemet helt och hållet

- Upprätthållit sina krav på energieffektivitet

- Förbättrad övergripande systemsäkerhet

- Minskad produktskada med 95%

Lösningen var så effektiv att de sedan dess har standardiserat den här ventilkonfigurationen för alla sina applikationer med vertikal belastning.

Hur förutsäger högfrekventa livslängdstester av ventiler prestanda i verkligheten?

Livslängdsprovning av ventiler med hög frekvens ger viktiga data för val av ventiler i krävande applikationer där tillförlitlighet och lång livslängd är av största vikt.

Livslängdstestning av pneumatiska ventiler innebär att ventilerna cyklas i snabbare takt under kontrollerade förhållanden för att förutsäga livslängden i verkligheten. Standardtester mäter vanligtvis prestanda i 50-100 miljoner cykler, där faktorer som driftstryck, temperatur och mediekvalitet påverkar resultaten.

Testprotokoll enligt branschstandard

Livslängdsprovning av ventiler med hög frekvens följer flera etablerade standarder:

ISO 199734 Standard

Denna internationella standard behandlar specifikt provning av ventiler för pneumatisk vätskekraft:

- Definierar testprocedurer för olika ventiltyper

- Fastställer standardtestförhållanden

- Tillhandahåller rapporteringskrav för konsekvent jämförelse

- Kräver specifika definitioner av felkriterier

NFPA T2.6.1 Standard

Standarden för National Fluid Power Association fokuserar på:

- Metoder för uthållighetsprovning

- Mätning av prestandaförsämring

- Specifikationer för miljöförhållanden

- Statistisk analys av resultaten

Viktiga testparametrar

En effektiv livslängdsprovning av ventiler måste kontrollera och övervaka dessa kritiska parametrar:

Cykelfrekvens

- Vanligtvis 5-15 Hz för standardventiler

- Upp till 30+ Hz för specialiserade högfrekvensventiler

- Måste balansera testhastighet med realistisk drift

Arbetstryck

- Testar vid flera tryckpunkter (vanligtvis minimum, nominellt och maximum)

- Övervakning av tryckfluktuationer under cykling

- Mätning av tryckåterställningstid

Temperaturförhållanden

- Kontroll av omgivande temperatur

- Övervakning av temperaturökning under drift

- Termisk cykling för vissa applikationer

Luftkvalitet

- Definierade kontamineringsnivåer (enligt ISO 8573-1)

- Kontroll av fukthalt

- Specifikation av oljeinnehåll

Modeller för att förutsäga livslängd

Testresultaten används i matematiska modeller för att förutsäga prestanda i verkligheten:

Weibull-analys5

Denna statistiska metod:

- Förutsäger felfrekvenser baserat på testdata

- Identifierar sannolika felmoder

- Fastställer konfidensintervall för förväntad livslängd

- Hjälper till att fastställa lämpliga underhållsintervall

Accelerationsfaktorer

Att omvandla testresultat till förväntningar i verkligheten kräver:

- Justering av arbetscykel

- Korrigeringar av miljöfaktorer

- Applikationsspecifika spänningsberäkningar

- Tillämpning av säkerhetsmarginal

Tabell med resultat från jämförande livslängdstest

| Ventiltyp | Testfrekvens | Testtryck | Cykler till första felet | Uppskattad verklig livslängd | Gemensamt feltillstånd |

|---|---|---|---|---|---|

| Standard solenoid | 10 Hz | 6 bar | 20 miljoner kronor | 5-7 år vid 2 cykler/min | Slitage på tätningar |

| Höghastighetssolenoid | 25 Hz | 6 bar | 50 miljoner kronor | 8-10 år vid 5 cykler/min | Utbränd solenoid |

| Pilot-Operated | 8 Hz | 6 bar | 35 miljoner kronor | 10-12 år vid 1 cykel/min | Fel på pilotventilen |

| Mekanisk ventil | 5 Hz | 6 bar | 15 miljoner kronor | 15+ år vid 0,5 cykler/min | Mekaniskt slitage |

| Bepto Högfrekvent | 30 Hz | 6 bar | 100 miljoner kronor | 12-15 år vid 10 cykler/min | Slitage på tätningar |

Praktisk tillämpning av testresultat

Förståelse för testresultaten hjälper till att välja rätt ventil:

Beräkna din applikations årliga cykler:

Dygnscykler × driftdagar per år = årscyklerBestäm erforderlig livslängd för ventilen:

Förväntad livslängd för systemet i år × årliga cykler = totalt antal cykler som krävsTillämpa en säkerhetsfaktor:

Totalt antal erforderliga cykler × 1,5 (säkerhetsfaktor) = designkravVälj ventil med lämpliga testresultat:

Välj en ventil med testresultat som överstiger ditt konstruktionskrav

Jag arbetade nyligen med en tillverkare av bildelar i Michigan som bytte ut ventiler var 6:e månad i sin utrustning för högcykeltestning. Genom att analysera deras krav på 15 miljoner cykler per år och välja Bepto högfrekvensventiler testade för 100 miljoner cykler, förlängde vi deras ventilbytesintervall till över 3 år, vilket sparar dem cirka $45.000 årligen i underhållskostnader och stilleståndstid.

Slutsats

För att välja rätt pneumatisk reglerventil krävs förståelse för flödeskoefficienter (Cv-värden), val av lämplig mittlägesfunktionalitet och beaktande av ventilens förväntade livslängd baserat på standardiserade tester. Genom att tillämpa dessa principer kan du optimera systemets prestanda, minska underhållskostnaderna och förbättra driftsäkerheten.

Vanliga frågor om val av pneumatiska ventiler

Vad är Cv-värdet i pneumatiska ventiler och varför är det viktigt?

Cv-värdet är en flödeskoefficient som anger hur mycket flöde en ventil tillåter vid ett visst tryckfall. Det är viktigt eftersom det avgör om en ventil kan ge tillräckligt flöde för din applikation utan att orsaka för stort tryckfall, vilket skulle minska systemets prestanda och effektivitet.

Hur konverterar jag mellan Cv och andra flödeskoefficienter?

Omvandla Cv till Kv (europeisk standard) genom att multiplicera med 0,865. Omvandla Cv till sonisk konduktans (C) genom att multiplicera med 0,0386. Omvandla Cv till effektiv öppningsarea genom att multiplicera med 0,271. Dessa omvandlingar möjliggör jämförelse mellan ventiler som specificerats med olika flödeskoefficientsystem.

Vad händer om jag väljer en ventil med ett för litet Cv-värde?

En ventil med för litet Cv-värde skapar en flödesbegränsning, vilket leder till tryckfall, långsam ställdonsrörelse, minskad kraftutmatning och eventuellt överhettning av ventilen på grund av högflödeshastighet. Detta resulterar i dålig systemprestanda och potentiellt förkortad livslängd för ventilen.

Hur påverkar mittläget för en pneumatisk ventil systemets funktion?

Mittläget avgör hur ventilen beter sig när den inte aktivt flyttas till ett arbetsläge. Det påverkar om ställdonen håller positionen, driver eller rör sig fritt, om systemtrycket bibehålls eller avlastas och hur systemet reagerar vid strömavbrott eller nödsituationer.

Vilka faktorer påverkar livslängden på pneumatiska ventiler i högfrekventa applikationer?

De viktigaste faktorerna som påverkar ventilens livslängd i högfrekventa applikationer är drifttryck, luftkvalitet (särskilt renhet, fukt och smörjning), omgivnings- och drifttemperatur, cykelfrekvens och arbetscykel. Korrekt val baserat på standardiserade livslängdstester bidrar till att säkerställa tillförlitligheten.

Hur kan jag uppskatta det Cv-värde som krävs för min pneumatiska applikation?

Uppskatta det erforderliga Cv-värdet genom att bestämma ditt maximala flöde i SCFM, ditt tillgängliga matningstryck och ditt acceptabla tryckfall. Tillämpa sedan formeln: Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)) för subsoniskt flöde, där Q är flödeshastigheten, P₁ är inloppstrycket och ΔP är det acceptabla tryckfallet.

-

Ger en teknisk definition av flödeskoefficienten (Cv), ett imperialt mått som representerar en ventils kapacitet att tillåta vätskeflöde, vilket är en kritisk parameter för korrekt ventildimensionering. ↩

-

Förklarar Sonic Conductance (C), ISO 6358-standarden för bedömning av pneumatiska ventilers flöde baserat på kvävda flödesförhållanden, och ger omvandlingsformler och jämförelser med det mer traditionella Cv-värdet. ↩

-

Beskriver den standardiserade branschkonventionen för namngivning av riktningsstyrventiler (t.ex. 2/2, 3/2, 5/2, 5/3), där det första numret anger antalet portar och det andra numret anger antalet positioner. ↩

-

Ger en översikt över standarden ISO 19973, som specificerar metoder för att testa driftsegenskaperna hos pneumatiska riktningsstyrventiler för att säkerställa konsekvent prestandarapportering. ↩

-

Beskriver principerna för Weibull-analys, en mångsidig statistisk metod som ofta används inom tillförlitlighetsteknik för att modellera feltider, analysera livslängdsdata och förutsäga komponenters förväntade livslängd. ↩