Felaktigt tryck i luftcylindrarna orsakar 40% av alla fel i pneumatiska system i tillverkningsindustrin. Ingenjörer gissar sig ofta fram till tryckinställningar istället för att beräkna optimala värden. Detta leder till försämrad prestanda, förtida slitage och kostsamma driftstopp.

Luftcylindrars arbetstryck ligger vanligtvis mellan 5,5-10,3 bar (80-150 PSI) för industriella standardapplikationer, där 100 PSI är det vanligaste arbetstrycket som balanserar kraftuttag, effektivitet och komponenternas livslängd.

Förra månaden hjälpte jag en tysk fordonsingenjör vid namn Klaus Weber att optimera sin pneumatiska monteringslinje. Hans cylindrar arbetade med 180 PSI, vilket orsakade frekventa tätningsfel och överdriven luftförbrukning. Genom att sänka trycket till 120 PSI och optimera cylinderstorleken ökade vi systemets tillförlitlighet med 60% samtidigt som energikostnaderna minskade med 25%.

Innehållsförteckning

- Vilka är de standardiserade arbetstrycksområdena för luftcylindrar?

- Hur beräknar du det optimala arbetstrycket för din applikation?

- Vilka faktorer påverkar kraven på tryck i tryckluftsflaskor?

- Hur påverkar arbetstrycket cylinderns prestanda och effektivitet?

- Vilka är de olika tryckklassificeringarna för luftcylindrar?

- Hur ställer man in och upprätthåller arbetstrycket på en luftcylinder på rätt sätt?

- Slutsats

- Vanliga frågor om luftcylindrars arbetstryck

Vilka är de standardiserade arbetstrycksområdena för luftcylindrar?

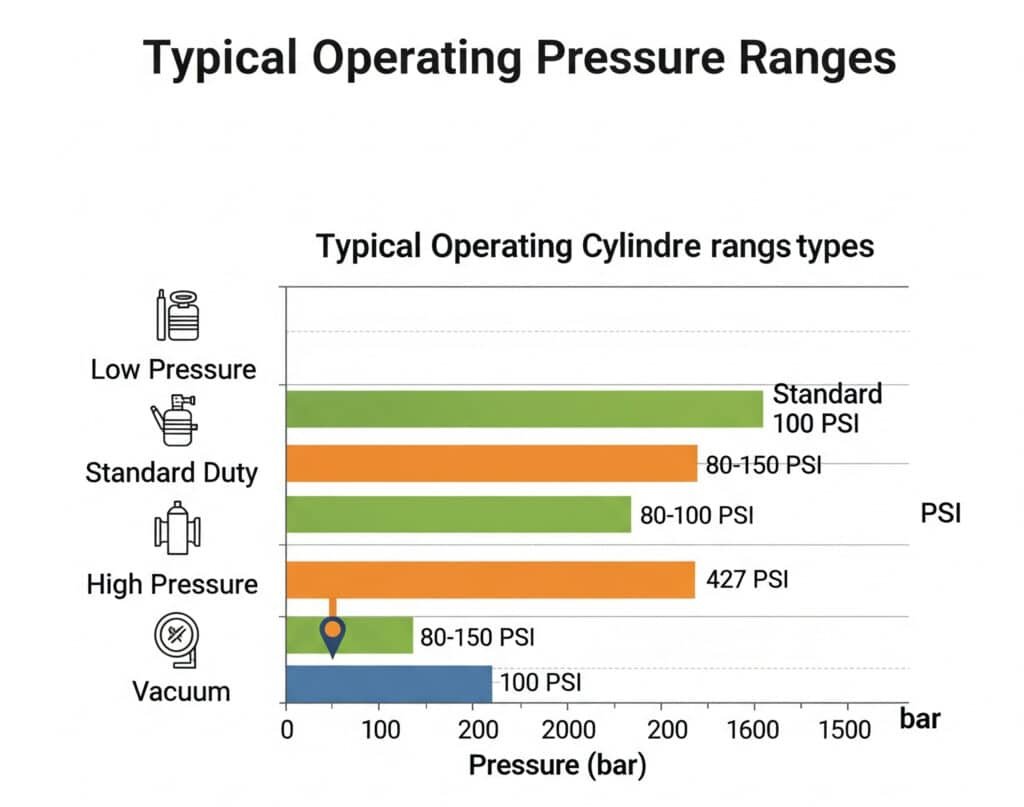

Luftcylinder arbetstryck1 varierar avsevärt beroende på applikationskrav, cylinderkonstruktion och prestandaspecifikationer. Genom att förstå standardintervallen kan ingenjören välja lämplig utrustning och optimera systemets prestanda.

Standardluftcylindrar arbetar mellan 80-150 PSI, där 100 PSI är det vanligaste arbetstrycket som ger optimal balans mellan kraft, hastighet och komponentlivslängd för allmänna industriella applikationer.

Industriella standardtryckintervall

De flesta industriella pneumatiska system arbetar inom etablerade tryckområden som har utvecklats genom årtionden av teknisk erfarenhet och standardiseringsarbete.

Vanliga tryckklassificeringar:

| Tryckområde | PSI | Bar | Typiska tillämpningar |

|---|---|---|---|

| Lågt tryck | 30-60 | 2.1-4.1 | Lätt montering, förpackning |

| Standardtryck | 80-150 | 5.5-10.3 | Allmän tillverkning |

| Medelhögt tryck | 150-250 | 10.3-17.2 | Tunga tillämpningar |

| Högt tryck | 250-500 | 17.2-34.5 | Specialiserad industri |

Regionala tryckstandarder

Olika regioner har fastställt olika tryckstandarder baserat på lokal praxis, säkerhetsbestämmelser och tillgång till utrustning.

Globala tryckstandarder:

- Nordamerika: 100 PSI (6,9 bar) vanligast

- Europa: 6-8 bar (87-116 PSI) typiskt intervall

- Asien: 0,7 MPa (102 PSI) standard i Japan

- Internationell ISO: 6 bar (87 PSI) rekommenderad standard

Cylinderstorlekens inverkan på val av tryck

Större cylindrar kan generera betydande kraft även vid lägre tryck, medan mindre cylindrar kan kräva högre tryck för att uppnå nödvändig kraft.

Exempel på kraftuttag vid olika tryck:

Cylinder med en diameter på 2 tum:

- Vid 80 PSI: 251 pund kraft

- Vid 100 PSI: 314 pund kraft

- Vid 150 PSI: 471 pund kraft

Cylinder med 4 tums diameter:

- Vid 80 PSI: 1.005 pund kraft

- Vid 100 PSI: 1.256 pund kraft

- Vid 150 PSI: 1.885 pund kraft

Säkerhetsaspekter vid val av tryck

Arbetstrycket måste ge tillräckliga säkerhetsmarginaler samtidigt som man undviker för högt tryck som kan orsaka komponentfel eller säkerhetsrisker.

De flesta industriella säkerhetsstandarder kräver:

- Provtryck: 1,5 gånger arbetstrycket

- Tryck vid sprängning: 4 gånger arbetstrycket minimum

- Säkerhetsfaktor: 3:1 för kritiska applikationer

Hur beräknar du det optimala arbetstrycket för din applikation?

För att beräkna optimalt arbetstryck krävs en analys av lastkrav, cylinderspecifikationer och systembegränsningar. Korrekta beräkningar säkerställer tillräcklig prestanda samtidigt som energiförbrukningen och slitaget på komponenterna minimeras.

Det optimala arbetstrycket är lika med det lägsta tryck som krävs för att övervinna lastkrafterna plus säkerhetsmarginal och beräknas normalt enligt följande Erforderligt tryck = (belastningskraft ÷ cylinderarea) × Säkerhetsfaktor2.

Grundläggande kraft- och tryckberäkningar

Det grundläggande förhållandet mellan tryck, area och kraft bestämmer minimikraven på arbetstryck för varje applikation.

Primär beräkningsformel:

Tryck (PSI) = kraft (lbs) ÷ area (kvadratcentimeter)

För dubbelverkande cylindrar:

- Förlängningsstyrka: P × π × (D/2)²

- Indragningskraft: P × π × [(D/2)² - (d/2)²]

Var?

- P = Tryck (PSI)

- D = cylinderns borrhålsdiameter (tum)

- d = stångens diameter (tum)

Metodik för belastningsanalys

En omfattande lastanalys tar hänsyn till alla krafter som verkar på cylindern under drift, inklusive statiska laster, dynamiska krafter och friktion.

Ladda komponenter:

| Typ av last | Beräkningsmetod | Typiska värden |

|---|---|---|

| Statisk belastning | Direkt viktmätning | Faktisk lastvikt |

| Friktionskraft | 10-20% av normalkraft | Belastning × friktionskoefficient |

| Accelerationskraft | F = ma | Massa × acceleration |

| Mottryck | Begränsning av avgasutsläpp | 5-15 PSI typiskt |

Tillämpning av säkerhetsfaktor

Säkerhetsfaktorer tar hänsyn till belastningsvariationer, tryckfall och oväntade förhållanden som kan påverka cylinderns prestanda.

Rekommenderade säkerhetsfaktorer:

- Allmän industri: 1.25-1.5

- Kritiska tillämpningar: 1.5-2.0

- Variabla belastningar: 2.0-2.5

- Nödsystem: 2.5-3.0

Överväganden om dynamisk kraft

Rörliga laster skapar ytterligare krafter under accelerations- och retardationsfaserna som måste tas med i tryckberäkningarna.

Formel för dynamisk kraft: F_dynamic = F_static + (massa × acceleration)

För en last på 500 pund som accelererar med 10 ft/s²:

- Statisk kraft: 500 pund

- Dynamisk kraft: 500 + (500 ÷ 32,2) × 10 = 655 pund

- Erforderlig tryckökning: 31% över statisk beräkning

Vilka faktorer påverkar kraven på tryck i tryckluftsflaskor?

Flera faktorer påverkar det arbetstryck som krävs för optimal prestanda hos en luftcylinder. Genom att förstå dessa variabler kan ingenjörer fatta välgrundade beslut om systemets utformning och drift.

Viktiga faktorer är belastningsegenskaper, cylinderstorlek, drifthastighet, miljöförhållanden, luftkvalitet och krav på systemeffektivitet som tillsammans avgör det optimala arbetstrycket.

Belastningsegenskaper Stötar

Lasttyp, vikt och rörelsekrav påverkar direkt tryckbehovet. Olika belastningsegenskaper kräver olika strategier för tryckoptimering.

Analys av belastningstyp:

- Konstanta belastningar: Stabila tryckkrav, enkla att beräkna

- Variabla belastningar: Kräver tryckreglering eller överdimensionering

- Stötbelastningar: Behöver högre tryck för stötdämpning

- Oscillerande laster: Skapa utmattningsproblem som kräver tryckoptimering

Miljöfaktorer

Driftsmiljön påverkar avsevärt cylinderns prestanda och tryckkrav genom temperatur, luftfuktighet och kontamineringseffekter.

Miljökonsekvenser:

| Faktor | Effekt på tryck | Kompensationsmetod |

|---|---|---|

| Hög temperatur | Ökar lufttrycket | Minska inställt tryck 2% per 50°F |

| Låg temperatur | Minskar lufttrycket | Öka inställt tryck 2% per 50°F |

| Hög luftfuktighet | Minskar effektiviteten | Förbättra luftbehandlingen |

| Kontaminering | Ökar friktionen | Förbättrad filtrering |

| Höjd över havet | Minskar luftdensiteten | Öka trycket 3% per 1000 ft |

Krav på hastighet

Cylinderns arbetshastighet påverkar tryckkraven genom flödesdynamik och accelerationskrafter.

Högre hastigheter krävs:

- Ökat tryck: Övervinna flödesbegränsningar

- Större ventiler: Minska tryckfall

- Bättre luftrening: Förhindra uppbyggnad av föroreningar

- Förbättrad stötdämpning: Kontrollera retardationskrafterna

Jag arbetade nyligen med en amerikansk tillverkare vid namn Jennifer Park i Michigan som behövde snabbare cykeltider. Genom att öka arbetstrycket från 80 till 120 PSI och uppgradera till större flödesreglerventiler uppnådde vi 40% snabbare drift med bibehållen jämn kontroll.

Luftkvalitet Påverkan på tryck

Tryckluftskvaliteten påverkar direkt cylindereffektiviteten och tryckkraven. Dålig luftkvalitet ökar friktionen och minskar prestandan.

Normer för luftkvalitet:

- Fukt: -40°F tryck daggpunkt3 maximalt

- Oljeinnehåll: högst 1 mg/m³

- Partikelstorlek: Högst 5 mikrometer

- Tryck Daggpunkt: 10°C under omgivande temperatur minimum

Överväganden om systemeffektivitet

Systemets totala effektivitet påverkar tryckkraven genom energiförbrukning och prestandaoptimering.

Effektivitetsfaktorer:

- Tryckfall4: Minimera genom korrekt dimensionering

- Läckage: Minska genom kvalitetskomponenter

- Kontrollmetoder: Optimera för applikationens krav

- Luftbehandling: Upprätthålla kvalitetsstandarder

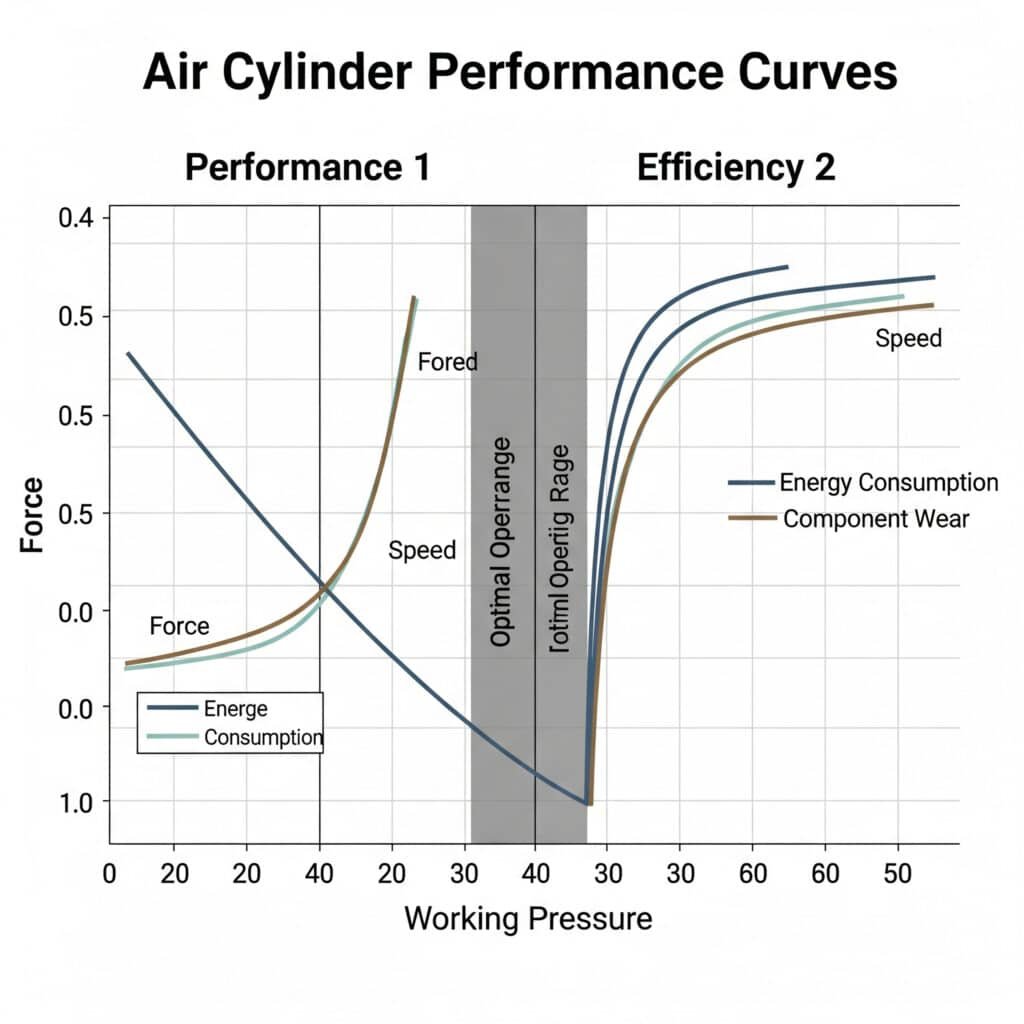

Hur påverkar arbetstrycket cylinderns prestanda och effektivitet?

Arbetstrycket påverkar direkt cylinderkraften, hastigheten, energiförbrukningen och komponenternas livslängd. Förståelse för dessa samband bidrar till att optimera systemets prestanda och driftskostnader.

Högre arbetstryck ökar kraftuttaget och hastigheten, men ökar också energiförbrukningen, slitaget på komponenterna och luftförbrukningen, vilket kräver en noggrann avvägning mellan prestanda och effektivitet.

Relationer mellan kraft och utmatning

Kraftuttaget ökar linjärt med trycket, vilket gör tryckjustering till den primära metoden för kraftreglering i pneumatiska system.

Exempel på kraftskalning:

3-tums diameter cylinder kraftuttag:

- 60 PSI: 424 pund

- 80 PSI: 565 pund

- 100 PSI: 707 pund

- 120 PSI: 848 pund

- 150 PSI: 1.060 pund

Effekter på hastighet och svarstid

Högre tryck ökar i allmänhet cylinderhastigheten och förbättrar svarstiden, men förhållandet är inte linjärt på grund av flödesbegränsningar och dynamiska effekter.

Faktorer för hastighetsoptimering:

- Trycknivå: Högre tryck ökar accelerationen

- Flödeskapacitet: Ventil- och ledningsdimensionering begränsar maxhastigheten

- Lastkarakteristik: Tyngre laster kräver mer tryck för högre hastighet

- Dämpning: Dämpning i slutet av slaget påverkar den totala cykeltiden

Analys av energiförbrukningen

Energiförbrukningen ökar betydligt med trycket, vilket gör tryckoptimering avgörande för kontrollen av driftskostnaderna.

Energirelationer:

- Teoretisk makt: Proportionell mot tryck × flöde

- Kompressorbelastning: Ökar exponentiellt med trycket

- Värmeproduktion: Högre tryck skapar mer spillvärme

- Systemförluster: Tryckfallen blir mer betydande

Exempel på energikostnad:

Ett system som är i drift 2000 timmar per år:

- Vid 80 PSI: $1.200 årlig energikostnad

- Vid 100 PSI: $1.650 årlig energikostnad (+38%)

- Vid 120 PSI: $2.150 årlig energikostnad (+79%)

Komponent Livslängd Påverkan

Arbetstrycket påverkar komponenternas livslängd avsevärt genom ökad stress, slitage och utmattningsbelastning.

Komponent Livsrelationer:

| Komponent | Tryckpåverkan | Minskning av livslängden |

|---|---|---|

| Tätningar | Exponentiell ökning av slitaget | 50% livslängd vid 150% tryck |

| Ventiler | Ökad cykelbelastning | 30% minskning per 50 PSI |

| Armaturer | Högre spänningskoncentration | 25% reduktion vid max tryck |

| Cylindrar | Ökning av utmattningsbelastning | 40% reduktion vid provtryckning |

Vilka är de olika tryckklassificeringarna för luftcylindrar?

Luftcylindrar klassificeras i olika tryckkategorier baserat på deras konstruktionsegenskaper och avsedda användningsområden. Förståelse för dessa klassificeringar hjälper ingenjörer att välja lämplig utrustning för specifika krav.

Luftcylindrar klassificeras som lågtryck (30-60 PSI), standardtryck (80-150 PSI), medeltryck (150-250 PSI) och högtryck (250-500 PSI) baserat på deras konstruktion och säkerhetsklassning.

Cylindrar med lågt tryck (30-60 PSI)

Lågtryckscylindrar är konstruerade för lätta tillämpningar där minimal kraft krävs. De har ofta lättviktskonstruktion och förenklade tätningssystem.

Typiska tillämpningar:

- Förpackningsutrustning: Lätt produkthantering

- Monteringsverksamhet: Positionering av komponenter

- Transportörsystem: Avledning och sortering av produkter

- Instrumentering: Ventilmanövrering och styrning

- Medicinsk utrustning: System för positionering av patienter

Konstruktionsmässiga egenskaper:

- Tunnare väggkonstruktion

- Förenklad tätningskonstruktion

- Lättviktsmaterial (aluminium är vanligt)

- Lägre säkerhetsfaktorer

- Minskade komponentkostnader

Cylindrar med standardtryck (80-150 PSI)

Standardtryckcylindrar är de vanligaste pneumatiska ställdonen inom industrin och är konstruerade för allmänna tillverkningsapplikationer med beprövad tillförlitlighet.

Konstruktionsfunktioner:

- Väggens tjocklek: Konstruerad för ett arbetstryck på 150 PSI

- Tätningssystem: Multi-lip-tätningar för tillförlitlighet

- Material: Stål- eller aluminiumkonstruktion

- Säkerhetsbetyg: 4:1 sprängtryck minimum

- Temperaturområde: -20°F till +200°F typiskt

Cylindrar för medelhögt tryck (150-250 PSI)

Medeltryckscylindrar klarar krävande applikationer som kräver högre kraftuttag samtidigt som driftskostnaderna och komponenternas livslängd är rimliga.

Förbättrade designelement:

- Förstärkt konstruktion: Tjockare väggar och starkare gavlar

- Avancerad tätning: Tätningsmedel för högt tryck

- Precisionstillverkning: Snävare toleranser för ökad tillförlitlighet

- Förbättrad montering: Starkare fästpunkter

- Förbättrad stötdämpning: Bättre kontroll av stroke i slutskedet

Cylindrar för högt tryck (250-500 PSI)

Högtryckscylindrar är specialiserade enheter för extrema applikationer där maximal kraft krävs oavsett kostnad eller komplexitet.

Specialiserade funktioner:

| Komponent | Standardutförande | Konstruktion för högt tryck |

|---|---|---|

| Väggens tjocklek | 0,125-0,250 tum | 0,375-0,500 tum |

| Ändlock | Gängad aluminium | Bultad stålkonstruktion |

| Tätningar | Standard nitril | Specialiserade föreningar |

| Stång | Standardstål | Härdat/pläterat stål |

| Montering | Standard gaffel | Förstärkt stödben |

Hur ställer man in och upprätthåller arbetstrycket på en luftcylinder på rätt sätt?

Korrekt tryckinställning och underhåll säkerställer optimal cylinderprestanda, livslängd och säkerhet. Felaktig tryckhantering är en av de främsta orsakerna till problem i pneumatiska system och förtida komponentfel.

Trycksättning kräver noggrann mätning, gradvis justering, belastningsprovning och regelbunden övervakning, medan underhåll omfattar tryckkontroller, regulatorservice och läcksökning i systemet.

Procedurer för initial tryckinställning

För att ställa in arbetstrycket krävs ett systematiskt tillvägagångssätt där man börjar med det lägsta nödvändiga trycket och gradvis ökar till optimala nivåer samtidigt som prestandan övervakas.

Steg-för-steg-inställningsprocess:

- Beräkna minimitryck: Baserat på belastning och säkerhetsfaktor

- Ställ in initialt tryck: Start vid 80% av beräknat värde

- Testdrift: Verifiera adekvat prestanda

- Justera inkrementellt: Ökning i steg om 10 PSI

- Övervaka prestanda: Kontrollera hastighet, kraft och jämnhet

- Dokumentinställningar: Registrera sluttryck och datum

Utrustning för tryckreglering

Korrekt tryckreglering kräver kvalitetskomponenter som är dimensionerade för systemets flödeskrav och tryckområden.

Viktiga komponenter i regleringen:

- Tryckregulator: Bibehåller konstant utgångstryck

- Tryckmätare: Övervakar systemtrycket exakt

- Överströmningsventil: Förhindrar övertryck

- Filter: Avlägsnar föroreningar som påverkar regleringen

- Smörjapparat: Tillhandahåller tätningssmörjning (vid behov)

Övervaknings- och justeringsförfaranden

Regelbunden övervakning förhindrar tryckförskjutning och identifierar systemproblem innan de orsakar fel eller säkerhetsproblem.

Övervakningsschema:

- Dagligen: Visuell kontroll av mätare under drift

- Veckovis: Verifiering av tryckinställning under belastning

- Månadsvis: Kontroll av justering och kalibrering av regulatorn

- Kvartalsvis: Komplett tryckmätning av systemet

- Årligen: Kalibrering av mätare och översyn av regulator

Vanliga tryckproblem och lösningar

Genom att förstå vanliga tryckrelaterade problem kan underhållspersonalen snabbt identifiera och åtgärda problemen.

Frekventa problem:

| Problem | Symptom | Typiska orsaker | Lösningar |

|---|---|---|---|

| Tryckfall | Långsam drift | Underdimensionerade komponenter | Uppgradera regulatorer/ledningar |

| Tryckspikar | Felaktig drift | Dålig reglering | Service/byte av regulator |

| Inkonsekvent tryck | Variabel prestanda | Sliten regulator | Bygga om eller byta ut |

| Överdrivet tryck | Snabb slitagehastighet | Felaktig inställning | Minska och optimera |

Läckagedetektering och reparation

Tryckläckage slösar energi och minskar systemets prestanda. Regelbunden läcksökning och reparation upprätthåller systemets effektivitet och minskar driftskostnaderna.

Metoder för läckagedetektering:

- Tvållösning: Traditionell metod för att upptäcka bubblor

- Ultraljudsdetektering5: Elektronisk utrustning för läcksökning

- Provning av tryckfall: Kvantitativ läckagemätning

- Övervakning av flöde: Kontinuerlig systemövervakning

Strategier för tryckoptimering

Genom att optimera arbetstrycket balanseras prestandakraven med energieffektivitet och komponenternas livslängd.

Optimeringsmetoder:

- Belastningsanalys: Rätt dimensionerat tryck för faktiska krav

- Systemrevision: Identifiera slöseri med resurser och ineffektivitet

- Komponentuppgradering: Förbättra effektiviteten med bättre komponenter

- Förbättrad kontroll: Använd tryckreglering för optimering

- Övervakningssystem: Implementera kontinuerlig optimering

Jag hjälpte nyligen en kanadensisk tillverkare vid namn David Chen i Toronto att optimera trycket i sitt pneumatiska system. Genom att införa systematisk övervakning och optimering av trycket minskade vi energiförbrukningen med 30% samtidigt som vi förbättrade systemets tillförlitlighet och minskade underhållskostnaderna.

Slutsats

Luftcylindrarnas arbetstryck varierar normalt mellan 80-150 PSI för standardapplikationer, där det optimala trycket bestäms av belastningskrav, säkerhetsfaktorer och effektivitetsaspekter som balanserar prestanda med driftskostnader och komponenternas livslängd.

Vanliga frågor om luftcylindrars arbetstryck

Vad är standardarbetstrycket för luftcylindrar?

Standardluftcylindrar arbetar vanligtvis vid 80-150 PSI, där 100 PSI är det vanligaste arbetstrycket som ger optimal balans mellan kraftuttag, effektivitet och komponentlivslängd.

Hur beräknar man det nödvändiga arbetstrycket för en luftcylinder?

Beräkna erforderligt tryck genom att dividera den totala lastkraften med cylinderns effektiva area och multiplicera sedan med en säkerhetsfaktor på 1,25-2,0 beroende på hur kritisk applikationen är.

Kan man köra luftcylindrar med högre tryck för att få mer kraft?

Ja, men högre tryck ökar energiförbrukningen, minskar komponenternas livslängd och kan överskrida cylinderns nominella kapacitet. Det är ofta bättre att använda en större cylinder vid standardtryck.

Vad händer om trycket i luftcylindern är för lågt?

Lågt tryck resulterar i otillräcklig kraftutmatning, långsam drift, ofullständiga slag och potentiell stallning under belastning, vilket leder till dålig systemprestanda och tillförlitlighetsproblem.

Hur ofta ska trycket i luftcylindrarna kontrolleras?

Trycket ska kontrolleras dagligen under drift, verifieras varje vecka under belastningsförhållanden och kalibreras varje månad för att säkerställa jämn prestanda och tidig upptäckt av problem.

Vilket är det högsta säkra arbetstrycket för standardluftflaskor?

De flesta vanliga industriella tryckluftsflaskor är dimensionerade för ett maximalt arbetstryck på 150-250 PSI, med ett provtryck på 1,5 gånger arbetstrycket och ett sprängningstryck på 4 gånger arbetstrycket.

-

Ger tydliga definitioner och jämförelser av kritiska tryckklassningar och förklarar att arbetstrycket är det normala drifttrycket, att konstruktionstrycket inkluderar säkerhetsmarginaler och att sprängningstrycket är den punkt där ett katastrofalt fel uppstår. ↩

-

Förklarar säkerhetsfaktorn (FoS), ett grundläggande konstruktionskoncept som anger hur mycket starkare ett system är än vad det behöver vara för en avsedd belastning, med hänsyn tagen till osäkerheter och oförutsedda förhållanden. ↩

-

Redogör för orsakerna till tryckfall i pneumatiska system, inklusive friktion i rör och förluster från kopplingar, ventiler och filter, och förklarar hur det minskar den tillgängliga energin vid användningspunkten. ↩

-

Beskriver tryckdaggpunkten (PDP), den temperatur vid vilken vattenånga i tryckluft vid ett givet tryck kondenserar till flytande vatten, en kritisk parameter för tryckluftskvalitet och för att förhindra fuktrelaterade skador. ↩

-

Förklarar principen för läcksökning med ultraljud, där specialiserade sensorer registrerar det högfrekventa ljud (ultraljud) som produceras av turbulent gasflöde från en trycksatt läcka, vilket möjliggör snabb och exakt lokalisering även i bullriga miljöer. ↩