Efter 20 år i pneumatiska system1Jag har sett samma kostsamma misstag upprepas tusentals gånger - ingenjörer som ägnar timmar åt att jaga komplexa lösningar när Grundorsak2 är ofta ett enkelt, förbisett fel. Dessa felsökningsförseningar kostar tillverkarna i genomsnitt $50.000 per incident i förlorad produktion, akuta reparationer och förhastade reservdelar. 😰

Effektiv felsökning av pneumatiska cylindrar kräver systematisk diagnos av problem med lufttillförsel, tätningsfel, föroreningsproblem och mekaniska slitagemönster med hjälp av tryckprovning, visuell inspektion och prestandamätningstekniker för att snabbt identifiera grundorsaker och förhindra återkommande fel.

Förra månaden hjälpte jag Jennifer, en underhållsingenjör på en förpackningsanläggning i Texas, som hade dagliga cylinderfel som hade förbryllat hennes team i flera veckor - tills vi upptäckte att ett enkelt fel på lufttorken förstörde tätningarna i hela det pneumatiska systemet.

Innehållsförteckning

- Vilka är de vanligaste felfaktorerna för pneumatiska cylindrar?

- Hur diagnostiserar du problem med lufttillförsel och tryckrelaterade problem?

- Vilka fel på tätningar och interna komponenter orsakar prestandaproblem?

- Vilket systematiskt tillvägagångssätt säkerställer korrekt feldiagnos?

Vilka är de vanligaste felfaktorerna för pneumatiska cylindrar?

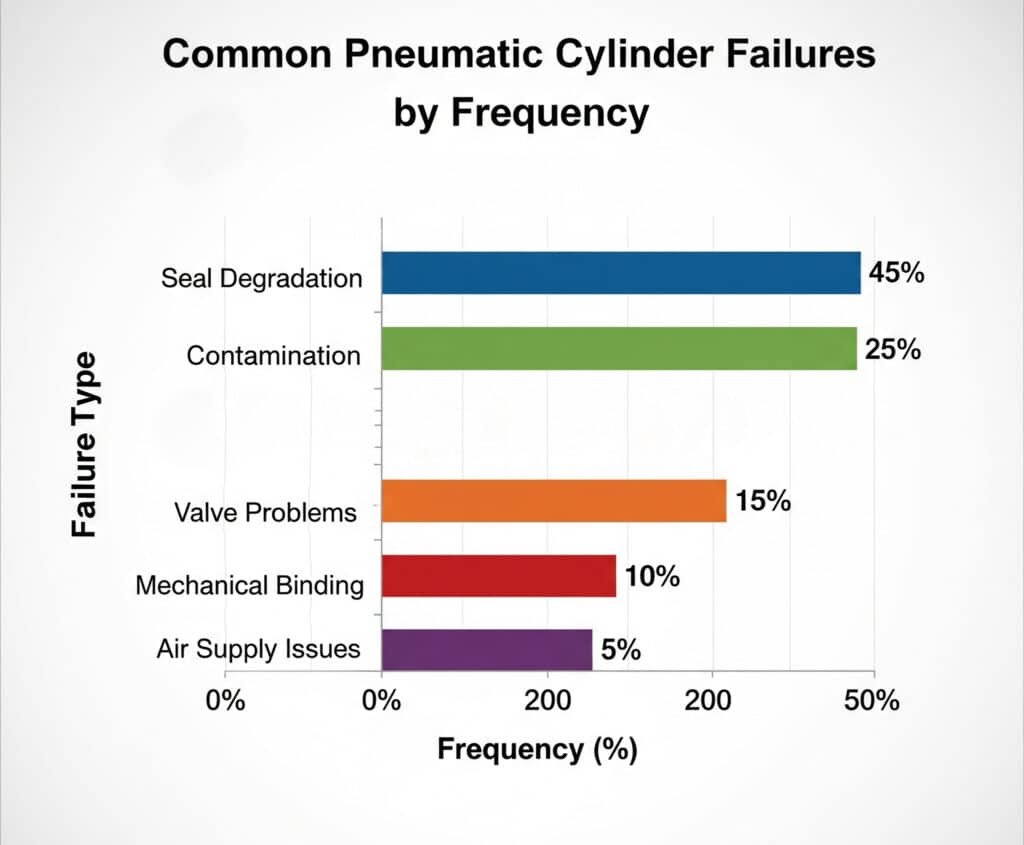

Genom att förstå felmönstren kan teknikerna fokusera felsökningsarbetet på de mest sannolika orsakerna, vilket minskar diagnostiden och förhindrar feldiagnoser.

Vanliga fel på pneumatiska cylindrar är inre luftläckage från slitna tätningar som orsakar långsam drift, yttre läckage som minskar systemtrycket, föroreningsskador som skapar oregelbunden rörelse, mekanisk bindning från felaktig inriktning och ventilfel som förhindrar korrekt riktningskontroll.

Primära felkategorier

Genom att analysera tusentals fältfel har jag kategoriserat de vanligaste problemen:

| Typ av fel | Frekvens | Typiska symtom | Genomsnittlig reparationskostnad |

|---|---|---|---|

| Nedbrytning av tätningar | 45% | Långsam drift, luftläckage | $150-400 |

| Kontaminering | 25% | Oregelbunden rörelse, fastnar | $200-600 |

| Problem med ventiler | 15% | Ingen rörelse, partiell stroke | $100-300 |

| Mekanisk bindning | 10% | Ryckig rörelse, högt tryck | $300-800 |

| Problem med lufttillförseln | 5% | Inkonsekvent prestanda | $50-200 |

Fel relaterade till tätningar

Problem med tätningar uppträder i förutsägbara mönster:

- Internt läckage orsakar gradvis hastighetssänkning och svag kraftutmatning

- Externt läckage skapar synliga luftförluster och tryckfall

- Extrusion av tätningar från tryckspikar skadar höljets spår

- Kemisk attack från förorenad lufttillförsel påskyndar nedbrytningen

Kontaminering Påverkan

Industriella miljöer utsätter pneumatiska system för ständiga påfrestningar:

- Fuktinträngning orsakar inre korrosion och svullnad av tätningar

- Partikelförorening skapar abrasivt slitage på tätningar och cylindrar

- Förorening av olja angriper elastomertätningar och påverkar smörjningen

- Kemiska ångor bryter ner tätningsmaterial och metallytor

Bepto Fördel för tillförlitlighet

Våra Bepto-cylindrar har designfunktioner som förhindrar vanliga fel:

| Feltillstånd | Standardutförande | Beptoskydd | Förbättrad tillförlitlighet |

|---|---|---|---|

| Slitage på tätningar | Grundläggande tätningar | Förstklassiga föreningar | 300% längre livslängd |

| Kontaminering | Standardfiltrering | Integrerat skydd | 400% bättre motståndskraft |

| Bindning | Grundläggande guider | Precisionslager | 200% smidigare drift |

| Korrosion | Standardbeläggningar | Avancerade behandlingar | 500% bättre skydd |

Hur diagnostiserar du problem med lufttillförsel och tryckrelaterade problem?

Problem med lufttillförseln maskeras ofta som cylinderfel, vilket leder till onödiga komponentbyten när problem på systemnivå är den verkliga orsaken.

En noggrann diagnos av lufttillförseln kräver mätning av statiska och dynamiska tryck vid flera systempunkter, kontroll av luftkvaliteten med avseende på fukt och föroreningar, verifiering av flödeshastigheter under belastningsförhållanden och test av tryckregleringens stabilitet under driftcykler.

Analys av trycksystem

Systematisk tryckprovning

En effektiv diagnos följer ett strukturerat tillvägagångssätt:

- Mätning av statiskt tryck vid kompressorns utgång

- Dynamisk tryckprovning under cylinderns drift

- Analys av tryckfall över systemkomponenter

- Verifiering av flödeshastighet under maximala belastningsförhållanden

Vanliga tryckrelaterade symtom

| Symptom | Sannolik orsak | Diagnostiskt test | Lösning |

|---|---|---|---|

| Långsam förlängning | Lågt matningstryck | Mätare vid cylinder | Öka trycket/kontrollera tillförseln |

| Svag kraftutmatning | Tryckfall under belastning | Dynamiskt tryckprov | Uppgradering av luftledningar/ventiler |

| Inkonsekvent hastighet | Problem med tryckreglering | Test av tryckstabilitet | Byt ut regulatorn |

| Ingen rörelse | Fullständig tryckförlust | Kontroll av systemtryck | Hitta större läckage/blockering |

Bedömning av luftkvalitet

Dålig luftkvalitet förstör pneumatiska system inifrån:

- Fukthalt bör vara under -40°C tryck daggpunkt3

- Filtrering av partiklar måste avlägsna partiklar >5 mikron

- Oljeinnehåll bör vara <1 ppm för tätningskompatibilitet

- Kemisk förorening kräver specialiserad filtrering

Diagnostiska verktyg och tekniker

Professionell felsökning kräver rätt instrument:

- Digitala tryckmätare för exakta avläsningar

- Flödesmätare för kapacitetsverifiering

- Analysatorer för luftkvalitet för detektering av kontaminering

- Utrustning för läckagedetektering för systemintegritet

Robert, en anläggningsingenjör från en läkemedelsanläggning i Massachusetts, upptäckte att hans "cylinderfel" i själva verket orsakades av underdimensionerade luftledningar som inte kunde upprätthålla trycket under perioder med hög efterfrågan. Genom att uppgradera sitt distributionssystem eliminerades 90% av hans prestandaklagomål. 🔧

Vilka fel på tätningar och interna komponenter orsakar prestandaproblem?

Nedbrytning av interna komponenter skapar specifika prestandasignaturer som erfarna tekniker kan identifiera genom systematisk observation och testning.

Kritiska interna fel är slitage på kolvtätningar som orsakar inre läckage och minskad kraft, nedbrytning av stångens tätning som skapar yttre läckage, slitage på lager som ger uppriktningsproblem och skador på styrsystemet som orsakar bindning och oregelbundna rörelsemönster.

Diagnos av intern komponent

Felmönster för tätningar

Olika tätningsfel ger upphov till olika symptom:

| Tätningens placering | Feltillstånd | Påverkan på prestanda | Diagnostisk metod |

|---|---|---|---|

| Kolvtätning | Internt läckage | Långsam drift, svag kraft | Test av tryckfall4 |

| Tätning av stång | Externt läckage | Luftförlust, föroreningsinträngning | Visuell inspektion |

| Tätningar för ändlock | Portläckage | Tryckförlust vid anslutningar | Test av såpbubblor |

| Guide tätningar | Inträngande kontaminering | Oregelbunden rörelse | Övervakning av prestanda |

Problem med lager och styrsystem

Mekaniskt slitage leder till en gradvis försämring av prestandan:

- Ökning av lagerspelet orsakar uppriktningsproblem och vibrationer

- Slitage på styrskenan skapar bindande och inkonsekvent rörelse

- Spårning av axel från föroreningar skadar tätningar och styrningar

- Slitage på höljets hål påverkar tätningens prestanda och tryckhållfasthet

Metoder för prestandatestning

Systematiska tester visar att de interna komponenterna är i gott skick:

- Provning av tryckfall kvantifierar interna läckage

- Mätning av kraftutgång indikerar tätnings- och tryckintegritet

- Test av hastighetskonsistens uppvisar problem med bindning och slitage

- Positioneringsnoggrannhet visar styrsystemets skick

Bepto Komponentkvalitet

Våra interna komponenter är konstruerade för lång livslängd:

- Förstklassiga tätningsmaterial motstår kemiska angrepp och slitage

- Precisionsbearbetade ytor säkerställer optimal tätningskontakt

- Avancerade lagersystem ger jämn och långvarig drift

- Integrerat skydd mot kontaminering förhindrar förtida slitage

Michael, en underhållsansvarig på en anläggning för bildelar i Ohio, förlängde sina cylinderserviceintervall från 6 månader till 3 år genom att byta till Bepto-cylindrar med överlägsna interna komponenter, vilket sparar $25.000 årligen i underhållskostnader. 💪

Vilket systematiskt tillvägagångssätt säkerställer korrekt feldiagnos?

Effektiv felsökning följer en logisk sekvens som förhindrar feldiagnostisering och säkerställer att grundorsaken identifieras snarare än att symptomen behandlas.

Systematisk diagnos kräver att man dokumenterar grundläggande prestandaparametrar, följer strukturerade testsekvenser från systemnivå till komponentnivå, registrerar alla mätningar och observationer samt verifierar reparationer genom prestandatester innan utrustningen åter tas i bruk.

Diagnostisk metodik

Steg-för-steg-felsökningsprocess

Professionell diagnos följer denna beprövade sekvens:

- Dokumentation av symptom med specifika prestationsmätningar

- Testning på systemnivå för att isolera cylinder- kontra systemproblem

- Diagnos på komponentnivå fokusera på de mest sannolika orsakerna

- Verifiering av grundorsak genom riktade tester

- Validering av reparation bekräfta problemlösning

Diagnostiskt beslutsträd

| Inledande symptom | Första kontrollen | Om normal | Om onormalt |

|---|---|---|---|

| Ingen rörelse | Systemtryck | Kontrollventilens funktion | Återställ tryck/sök läckage |

| Långsam drift | Tillförsel tryck | Testa internt läckage | Öka trycket |

| Oregelbunden rörelse | Luftkvalitet | Kontrollera mekanisk bindning | Tillförsel av ren luft/filterluft |

| Svag kraft | Tryck under belastning | Testa tätningens skick | Uppgradera lufttillförseln |

Dokumentation och spårning

Effektiv felsökning kräver omfattande dokumentation:

- Referensvärden för prestanda för jämförelse under diagnos

- Historik över misslyckanden för att identifiera återkommande mönster

- Miljöförhållanden påverkar komponenternas livslängd

- Underhållsregister visar serviceintervaller och reservdelar

Bepto Diagnostiskt stöd

Vi tillhandahåller omfattande felsökningsresurser:

- Teknisk dokumentation med detaljerade diagnostiska procedurer

- Specifikationer för prestanda för jämförelser med baslinjen

- Tjänster för felanalys för komplexa problem

- Stöd för applikationsteknik för systemoptimering

Validering och förebyggande åtgärder

Framgångsrik felsökning inkluderar förebyggande strategier:

- Övervakning av prestanda för att upptäcka nedbrytningstrender

- Förebyggande underhåll5 baserat på faktiska förhållanden

- Uppgraderingar av system för att eliminera återkommande problem

- Utbildningsprogram för underhållspersonal

Slutsats

Systematisk felsökning av pneumatiska cylindrar med hjälp av strukturerade diagnostiska procedurer, korrekt instrumentering och omfattande dokumentation säkerställer korrekt felidentifiering och förhindrar kostsamma feldiagnoser i industriella applikationer.

Vanliga frågor om felsökning av fel på pneumatiska cylindrar

F: Vilket är det vanligaste misstaget vid felsökning av pneumatiska cylindrar?

A: Det vanligaste misstaget är att byta ut cylindrar när det verkliga problemet ligger på systemnivå, t.ex. otillräcklig lufttillförsel eller kontaminering. Testa alltid systemförhållandena innan du antar att en komponent har gått sönder för att undvika onödiga ersättningskostnader.

Fråga: Hur skiljer man mellan interna och externa tätningsfel?

A: Fel på interna tätningar leder till långsam drift och minskad kraft samtidigt som systemtrycket bibehålls, medan fel på externa tätningar leder till synligt luftläckage och tryckförlust. Använd tryckfallstest för att kvantifiera interna läckage på ett korrekt sätt.

Fråga: Vilka diagnosverktyg är nödvändiga för effektiv felsökning inom pneumatik?

A: Viktiga verktyg inkluderar digitala tryckmätare för exakta avläsningar, flödesmätare för kapacitetstestning, luftkvalitetsanalysatorer för föroreningsdetektering och utrustning för läcksökning. Investera i kvalitetsinstrument för tillförlitlig diagnos.

F: Hur förhindrar man återkommande fel på pneumatiska cylindrar?

A: Förebyggande åtgärder kräver att man tar itu med grundorsaker snarare än symptom genom korrekt luftbehandling, kontroll av föroreningar, lämplig dimensionering och tillståndsbaserat underhåll. Dokumentera felmönster för att identifiera och eliminera systematiska problem.

Q: När bör man reparera eller byta ut en trasig pneumatisk cylinder?

A: Byt ut cylindrar när reparationskostnaderna överstiger 60% av återanskaffningskostnaden, när flera komponenter är slitna eller när fel uppstår ofta. Överväg att uppgradera till komponenter av högre kvalitet, t.ex. Bepto-cylindrar, för att minska de långsiktiga underhållskostnaderna.

-

Lär dig de grundläggande principerna för pneumatiska system, som använder tryckluft för att överföra och styra energi. ↩

-

Utforska vanliga RCA-metoder (Root Cause Analysis) som 5 Whys och Fishbone-diagram som används för att lösa problem. ↩

-

Förstå detta kritiska mätvärde för tryckluftskvalitet och hur det relaterar till fuktinnehåll. ↩

-

Upptäck proceduren för tryckfallsprovning, en kvantitativ metod för att upptäcka och mäta läckage i tätade komponenter. ↩

-

Lär dig mer om denna proaktiva underhållsstrategi som innebär regelbundna, schemalagda inspektioner och service för att förhindra att utrustningen går sönder. ↩