Ingenjörer står under ständig press att optimera produktionslinjerna samtidigt som de måste hantera utrymmesbegränsningar och kontamineringsproblem. Traditionella stångcylindrar skapar underhållsmardrömmar och tar upp värdefull golvyta.

En stånglös luftslider fungerar genom att använda tryckluft för att flytta en inre kolv som ansluts till en yttre vagn genom magnetkoppling eller mekanisk koppling, vilket ger linjär rörelse utan en exponerad stång samtidigt som precisionsstyrningar integreras för smidig drift.

För två veckor sedan fick jag ett brådskande samtal från Henrik, en produktionschef på en dansk livsmedelsfabrik. Hans förpackningslinje stannade hela tiden eftersom chokladrester fastnade i de exponerade cylinderstavarna. Vi skickade våra magnetiska, stavlösa luftslider till honom inom 48 timmar. Efter installationen kördes hans linje kontamineringsfritt i tre månader i sträck, vilket sparade honom över $50.000 i stilleståndskostnader.

Innehållsförteckning

- Vilka är huvudkomponenterna i en stånglös luftrutschbana?

- Hur fungerar det magnetiska kopplingssystemet?

- Vad skiljer stånglösa cylindrar från traditionella cylindrar?

- Hur kontrollerar du hastighet och position?

- Vilka är de olika typerna av kraftöverföringsmekanismer?

- Hur beräknar du prestanda och storlek?

- Vilka är de vanligaste applikationerna för stånglösa luftrutschbanor?

- Vilka underhålls- och felsökningssteg krävs?

- Slutsats

- Vanliga frågor om stånglösa luftrutschbanor

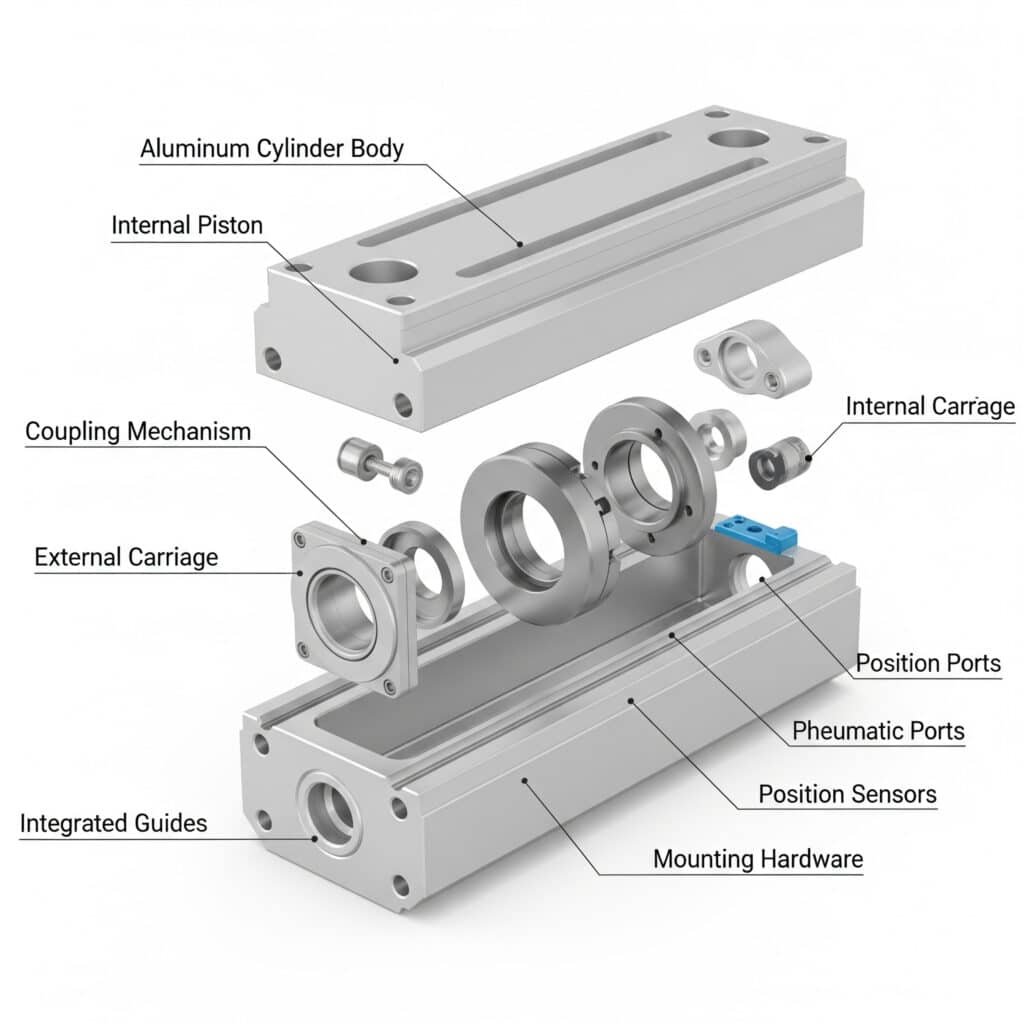

Vilka är huvudkomponenterna i en stånglös luftrutschbana?

Genom att förstå varje komponent kan du välja rätt stånglös pneumatisk cylinder och underhålla den på rätt sätt under många års tillförlitlig drift.

En stånglös luftslidsystem innehåller en cylinderkropp i aluminium, en invändig kolv med kopplingsmekanism, en utvändig vagn med integrerade styrningar, pneumatiska portar, positionsgivare och monteringsdetaljer som är utformade för att fungera sömlöst tillsammans.

Cylinderhusets konstruktion

Cylinderkroppen utgör hjärtat i det stånglösa cylindersystemet. De flesta tillverkare använder extruderade aluminiumprofiler för optimalt förhållande mellan styrka och vikt samt korrosionsbeständighet.

Den inre borrningen kräver precisionsbearbetning för att uppnå ytfinheter mellan 0,4 och 0,8 Ra1. Den släta ytan säkerställer att tätningen fungerar som den ska och förlänger komponenternas livslängd.

Väggtjockleken varierar beroende på hålstorlek och arbetstryck. Standardutföranden klarar upp till 10 bars arbetstryck med lämpliga säkerhetsfaktorer inbyggda.

Intern kolvmontering

Den interna kolven omvandlar pneumatiskt tryck till linjär kraft. Högkvalitativa kolvar använder lättviktskonstruktion i aluminium för att minimera rörlig massa och möjliggöra snabbare acceleration.

Kolvtätningar skapar tryckgränsen mellan cylinderkamrarna. Vi använder vanligtvis tätningar av polyuretan eller NBR beroende på driftsförhållanden och mediekompatibilitet.

Magnetiska element inbäddade i kolven skapar kopplingskraften. Neodymiummagneter av sällsynta jordartsmetaller ger den starkaste kopplingen i det minsta paketet.

Externt vagnsystem

Den externa vagnen löper på linjära precisionsstyrningar och bär upp lasten i din applikation. Vagnens konstruktion påverkar systemets styvhet och lastkapacitet.

| Komponent | Materialalternativ | Typiskt storleksintervall | Viktiga funktioner |

|---|---|---|---|

| Cylinderhus | Aluminium, anodiserad | 20-100mm borrning | Korrosionsbeständig |

| Intern kolv | Aluminium, stål | Passar till borrhålsstorlek | Lättviktsdesign |

| Extern vagn | Aluminium, stål | 50-200 mm längd | Hög styvhet |

| Linjära styrningar | Härdat stål | Olika profiler | Precisionsrörelse |

| Magneter | Neodym | Klass N42-N52 | Temperaturstabil |

Integration av linjärstyrning

Integrerade linjärstyrningar eliminerar behovet av externa styrsystem. Detta sparar utrymme och minskar installationskomplexiteten samtidigt som korrekt uppriktning säkerställs.

Kullagrade styrningar ger smidigast möjliga drift och högsta precision. De passar applikationer som kräver positioneringsnoggrannhet inom 0,1 mm.

Rullagerstyrningar klarar högre belastningar med bibehållen god precision. De fungerar bra för tunga applikationer med måttliga krav på noggrannhet.

Glidlagerstyrningar är den mest ekonomiska lösningen för grundläggande applikationer. De ger tillräcklig prestanda för enkla positioneringsuppgifter.

Konfiguration av pneumatiska portar

Luftportarna kopplar tryckluftsförsörjningen till cylinderkamrarna. Portarnas storlek påverkar flödeskapaciteten och drifthastigheten.

Standardportstorlekarna varierar från G1/8 till G1/2 beroende på cylinderns borrhålsstorlek. Större portar möjliggör snabbare drift men kräver högre flödeskapacitet.

Portplacering kan ske i ändportar, sidoportar eller båda. Sidoportar möjliggör mer kompakta installationer i trånga utrymmen.

System för positionsavkänning

Magnetiska sensorer känner av kolvens position genom den icke-magnetiska cylinderväggen. Reed-omkopplare2 ger enkel återkoppling av on/off-läge.

Sensorer med hall-effekt3 erbjuder mer exakt positionsdetektering med analog utgångskapacitet. De möjliggör positionskontrollsystem med sluten slinga.

Externa givare på vagnen ger den högsta noggrannheten. Linjära pulsgivare kan uppnå positioneringsupplösning ner till mikrometer.

Hur fungerar det magnetiska kopplingssystemet?

Det magnetiska kopplingssystemet överför pneumatisk kraft utan fysisk kontakt, vilket ger en ren och underhållsfri drift.

Magnetkopplingen använder kraftfulla neodymmagneter i både den inre kolven och den yttre vagnen för att överföra kraft genom den icke-magnetiska cylinderväggen, vilket ger 85-95% effektivitet utan mekaniskt slitage.

Principer för magnetfält

Permanentmagneter skapar ett magnetfält som passerar genom cylinderväggen av aluminium. Den magnetiska attraktionen mellan inre och yttre magnetenheter överför kraften direkt.

Magnetisk fältstyrka minskar med avståndet. Luftgapet mellan inre och yttre magneter har en avgörande betydelse för kopplingsstyrkan och effektiviteten.

Magnetens orientering påverkar kopplingsegenskaperna. Radiell magnetisering ger enhetlig koppling runt cylinderns omkrets.

Beräkning av kopplingskraft

Maximal kopplingskraft beror på magnetstyrka, luftgapsavstånd och magnetkretsens utformning. Typiska system uppnår en kopplingskraft på 200-2000N.

Kopplingens verkningsgrad varierar mellan 85-95% beroende på konstruktionens kvalitet. System med högre verkningsgrad överför mer pneumatisk kraft till lasten.

Säkerhetsfaktorer förhindrar att kopplingen glider under normala belastningar. Överbelastningsskydd uppstår när pålagda krafter överstiger magnetkopplingens kapacitet.

Temperaturpåverkan

Magnetstyrkan minskar med ökande temperatur. Neodymmagneter förlorar cirka 0,12% styrka per grad Celsius.

Driftstemperaturområdet påverkar valet av magnetkvalitet. Standardkvaliteter fungerar upp till 80°C, medan högtemperaturkvaliteter klarar 150°C.

Temperaturkompensation kan krävas för kritiska applikationer. Detta säkerställer konsekvent prestanda över temperaturvariationer.

Optimering av magnetisk krets

Polstyckets utformning koncentrerar det magnetiska flödet för maximal kopplingseffektivitet. Korrekt geometri på polstycket ökar kraftöverföringsförmågan.

Bakre järn ger en returväg för magnetiskt flöde. Tillräcklig tjocklek på bakjärnet förhindrar magnetisk mättnad och bibehåller kopplingsstyrkan.

Luftgapets jämnhet säkerställer en konsekvent koppling runt cylindern. Tillverkningstoleranser måste upprätthålla korrekt magnetisk inriktning.

Vad skiljer stånglösa cylindrar från traditionella cylindrar?

Stånglösa cylindrar löser grundläggande problem som begränsar traditionella stångcylindrars prestanda i moderna automationssystem.

Stånglösa cylindrar eliminerar exponerade stänger, vilket minskar utrymmesbehovet med 50%, förhindrar ansamling av föroreningar, eliminerar problem med buckling och ger överlägsen hantering av sidolast genom integrerade styrningar.

Jämförelse av utrymmeseffektivitet

Traditionella cylindrar kräver utrymme för full stångutdragning plus cylinderkroppens längd. Det totala utrymmet som behövs är lika med slaglängd plus cylinderlängd plus säkerhetsavstånd.

Stånglösa konstruktioner behöver endast slaglängd plus minimalt ändavstånd. Detta sparar vanligtvis 40-60% installationsutrymme jämfört med traditionella cylindrar.

Kompakta installationer möjliggör högre maskintäthet och bättre utnyttjande av utrymmet. Detta har en direkt inverkan på produktionskapaciteten och anläggningskostnaderna.

Motståndskraft mot kontaminering

Exponerade kolvstänger samlar damm, skräp och processmaterial. Denna kontaminering orsakar slitage på tätningarna, bindning och slutligen haveri.

Stånglösa konstruktioner har inga exponerade rörliga delar. Den slutna konstruktionen förhindrar att föroreningar tränger in och eliminerar behovet av rengöring.

Applikationer för livsmedelsbearbetning drar särskild nytta av motståndskraft mot föroreningar. Förseglade konstruktioner uppfyller strikta hygienkrav utan modifiering.

Strukturella fördelar

Traditionella cylindrar med lång slaglängd drabbas av stångböjning under sidobelastning. Den kritiska bucklingsbelastningen följer Eulers formel4: Fcr = π²EI/(KL)².

Stånglösa cylindrar eliminerar helt problem med buckling. Den invändiga kolven kan inte bucklas, vilket möjliggör obegränsade slaglängder inom praktiska gränser.

Kapaciteten för sidolast ökar dramatiskt med integrerade styrningar. Styrsystemen klarar radiella laster på upp till flera tusen newton.

| Prestationsfaktor | Traditionell cylinder | Stånglös cylinder | Förbättring |

|---|---|---|---|

| Utrymme krävs | 2x slag + kropp | Endast 1x slag | 50% reducering |

| Max slaglängd | 2-3 meter typiskt | 6+ meter möjligt | 200% ökning |

| Kapacitet för sidolast | Mycket begränsad | Utmärkt | 10x förbättring |

| Risk för kontaminering | Hög exponering | Fullständigt förseglad | 95% minskning |

| Underhållsfrekvens | Städning varje vecka | Månatlig inspektion | 75% reducering |

Kapacitet för lasthantering

Traditionella cylindrar kräver externa styrningar för alla sidolaster. Detta ökar kostnaderna, komplexiteten och utrymmeskraven för installationen.

Integrerade styrningar i stånglösa cylindrar hanterar sidobelastningar, moment och excenterbelastning. Detta eliminerar kraven på externa styrningar i de flesta applikationer.

En kombinerad belastningsanalys visar att stånglösa cylindrar hanterar komplexa kraftkombinationer bättre än traditionella konstruktioner med externa styrningar.

Hur kontrollerar du hastighet och position?

Korrekta styrsystem säkerställer att din stånglösa luftslid arbetar smidigt och exakt samtidigt som den uppfyller dina applikationskrav.

Kontrollera den stånglösa cylinderns hastighet med hjälp av flödesreglerventiler och tryckregulatorer, uppnå positionering med hjälp av olika sensortyper och implementera servostyrning för exakta rörelseprofiler och sluten drift.

Metoder för hastighetsreglering

Flödesreglerventilerna reglerar luftflödet in i och ut ur cylinderkamrarna. Flödeshastigheten påverkar direkt kolvhastigheten enligt Q = A × V.

Meter-in-regleringen begränsar luftflödet in i cylindern. Detta ger jämn acceleration och bra hastighetskontroll under varierande belastning.

Meter-out control begränsar avgasflödet från cylindern. Denna metod ger bättre lastkontroll och mjukare inbromsning.

Dubbelriktad flödeskontroll möjliggör oberoende hastighetsjustering för utdrags- och indragningsrörelser. Detta optimerar cykeltiderna för olika lastförhållanden.

Tryckkontrollsystem

Tryckregulatorer upprätthåller ett jämnt arbetstryck trots variationer i tillförseln. Stabilt tryck säkerställer repeterbar kraftutmatning och hastighet.

Tryckvakter ger enkel positionsåterkoppling baserat på kammartryck. De detekterar tillförlitligt slutlägen.

Proportionell tryckreglering möjliggör variabel kraftutmatning. Detta passar applikationer som kräver olika kraftnivåer under drift.

Tekniker för positionsavkänning

Magnetiska reedbrytare känner av kolvens position genom cylinderväggarna. De ger enkla på/av-signaler för grundläggande positionsstyrning.

Halleffektsensorer erbjuder analog positionsåterkoppling med högre upplösning. De möjliggör proportionell positionsstyrning och mellanpositionering.

Linjära potentiometrar på den externa vagnen ger kontinuerlig positionsåterkoppling. De passar applikationer som kräver exakt positionering.

Optiska pulsgivare ger högsta möjliga positionsupplösning och noggrannhet. De möjliggör servostyrning med sub-millimeter positioneringskapacitet.

Integration av servostyrning

Servoventiler ger proportionell flödesreglering baserad på elektriska styrsignaler. De möjliggör exakt hastighets- och positionskontroll.

Reglersystem med sluten slinga jämför faktisk position med beordrad position. Återkopplad styrning bibehåller noggrannheten trots lastvariationer.

Motion controllers koordinerar flera axlar och utför komplexa rörelseprofiler. De integrerar stånglösa cylindrar i sofistikerade automationssystem.

PLC-integration möjliggör samordning med andra maskinfunktioner. Standardiserade kommunikationsprotokoll förenklar systemintegrationen.

Vilka är de olika typerna av kraftöverföringsmekanismer?

Olika kraftöverföringsmekanismer passar olika applikationer och prestandakrav i stånglösa pneumatiska cylindersystem.

Stånglösa cylindrar använder magnetkoppling för rena applikationer, kabelsystem för höga krafter, bandmekanismer för tuffa miljöer och mekaniska kopplingar för maximal kraftöverföring, var och en med specifika fördelar.

Magnetiska kopplingssystem

Magnetkopplingen ger den renaste driften utan någon fysisk koppling mellan interna och externa komponenter. Detta eliminerar slitage och underhåll.

Kopplingskraften varierar mellan 200-2000N beroende på magnetstorlek och konfiguration. Högre krafter kräver större magneter och ökad systemkostnad.

Slirskydd förhindrar skador vid överbelastning. Magnetkopplingen frikopplas automatiskt när krafterna överskrider konstruktionsgränserna.

Temperaturstabiliteten varierar beroende på val av magnetkvalitet. Högtemperaturmagneter bibehåller prestanda upp till 150°C drifttemperatur.

Kabelkraftöverföring

Stålkabelsystem kopplar samman interna kolvar med externa vagnar genom förseglade kabelgenomföringar. De ger högre kraftkapacitet än magnetiska system.

Bland kabelmaterialen finns rostfritt stål för korrosionsbeständighet och flygplanskabel för flexibilitet. Valet av kabel påverkar systemets livslängd och prestanda.

Remskivsystem omdirigerar kabelkrafterna och kan ge mekaniska fördelar. Korrekt utformning av trissorna minimerar friktion och slitage på vajern.

Tätningsutmaningar finns där kablar lämnar cylindern. Dynamiska tätningar måste kunna hantera kabelrörelser och samtidigt förhindra luftläckage.

Bandmekanismsystem

Flexibla stålband överför kraften genom slitsar i cylinderväggen. De klarar de högsta krafterna och de tuffaste miljöförhållandena.

Bandmaterial inkluderar kolstål, rostfritt stål och speciallegeringar. Materialvalet beror på miljö- och kraftkrav.

Slitsförsegling förhindrar luftläckage samtidigt som bandet kan röra sig. Avancerade tätningssystem minimerar läckage utan överdriven friktion.

Föroreningstoleransen är utmärkt eftersom banden kan trycka sig igenom skräp. Detta passar applikationer i dammiga eller smutsiga miljöer.

Mekaniska länksystem

Direkta mekaniska anslutningar ger positiv kraftöverföring utan glidning. De erbjuder maximal kraftöverföring men ökad komplexitet.

Länkarna kan vara av typen kuggstång, hävstångssystem eller kugghjulsmekanism. Valet beror på kraftkrav och utrymmesbegränsningar.

Tätningskomplexiteten ökar med mekaniska genomföringar genom cylinderväggar. Flera dynamiska tätningar kan krävas.

Underhållsbehovet är högre på grund av mekaniskt slitage och smörjbehov. Regelbunden service upprätthåller optimal prestanda.

| Typ av överföring | Kraftområde | Lämplig miljö | Underhållsnivå | Bästa applikationer |

|---|---|---|---|---|

| Magnetisk | 200-2000N | Ren, måttlig temperatur | Mycket låg | Livsmedel, läkemedel, elektronik |

| Kabel | 500-5000N | Allmän industri | Låg | Förpackning, montering |

| Band | 1000-8000N | Hårt, förorenat | Måttlig | Tung industri, gruvdrift |

| Mekanisk | 2000-15000N | Ren, kontrollerad | Hög | Applikationer med höga krafter |

Hur beräknar du prestanda och storlek?

Exakta prestandaberäkningar säkerställer korrekt val av stånglösa cylindrar och optimal systemprestanda för din specifika applikation.

Beräkna prestanda för stånglösa cylindrar med hjälp av kraftekvationer (F = P × A × η), hastighetsberäkningar (V = Q/A), accelerationsanalys och effektivitetsfaktorer för att bestämma dimensionering, luftförbrukning och förväntad prestanda.

Metoder för kraftberäkning

Teoretisk kraft är lika med lufttryck gånger effektiv kolvarea: F = P × A. Detta ger maximal tillgänglig kraft under idealiska förhållanden.

Den effektiva kraften tar hänsyn till friktionsförluster och kopplingens effektivitet: F_eff = P × A × η_koppling × η_friktion. Typisk total effektivitet varierar mellan 75-90%.

Belastningsanalysen omfattar statisk vikt, processkrafter, accelerationskrafter och friktion. Alla krafter måste beaktas för korrekt dimensionering.

Säkerhetsfaktorer bör tillämpas på beräknade laster. Rekommenderade säkerhetsfaktorer varierar mellan 1,5-2,5 beroende på hur kritisk applikationen är.

Analys av hastighet och cykeltid

Cylinderhastigheten är relaterad till luftflödet: V = Q/A, där hastigheten är lika med flödeshastigheten dividerad med den effektiva ytan.

Accelerationstiden beror på nettokraften och den rörliga massan: t = (V × m)/F_net. Högre krafter möjliggör snabbare acceleration.

Cykeltiden omfattar acceleration, konstant hastighet och inbromsning. Den totala cykeltiden påverkar produktivitet och genomströmning.

Dämpningseffekter minskar hastigheten nära slagets slut. Dämpningsavståndet varierar normalt mellan 10-50 mm beroende på hastighet och belastning.

Beräkningar av luftförbrukning

Luftförbrukningen per cykel är lika med cylindervolym gånger tryckförhållande: V_air = cylindervolym × (P_abs/P_atm).

Den totala systemförbrukningen inkluderar förluster genom ventiler, kopplingar och läckage. Förluster ökar normalt den teoretiska förbrukningen med 20-30%.

Kompressorns storlek måste klara toppbelastningen plus systemförlusterna. Tillräcklig kapacitet förhindrar tryckfall under drift.

Energikostnadsanalys hjälper till att motivera systemoptimering. Tryckluft kostar vanligtvis $0,02-0,05 per kubikmeter.

Optimering av prestanda

Valet av borrstorlek balanserar kraftbehovet med hastighet och luftförbrukning. Större borrhål ger mer kraft men förbrukar mer luft.

Slaglängden påverkar systemkostnaden och utrymmesbehovet. Längre slaglängder kan kräva större styrsystem och monteringsstrukturer.

Optimering av drifttrycket tar hänsyn till kraftbehov och energikostnader. Högre tryck minskar cylinderstorleken men ökar energiförbrukningen.

Valet av styrsystem anpassas till applikationens krav på komplexitet. Enkla system kostar mindre men ger begränsad funktionalitet.

Vilka är de vanligaste applikationerna för stånglösa luftrutschbanor?

Stånglösa cylindrar är utmärkta i applikationer där utrymmeseffektivitet, motståndskraft mot föroreningar eller långa slaglängder är kritiska framgångsfaktorer.

Vanliga applikationer för stånglösa cylindrar är förpackningsmaskiner, monteringsautomation, materialhanteringssystem, pick-and-place-operationer och integrering av transportband där kompakt design och tillförlitlig drift är avgörande.

Förpackningsindustrins tillämpningar

Förpackningslinjer drar nytta av kompakt design och höghastighetsdrift. Stånglösa luftslider hanterar produktpositionering, kartonghantering och integrering av transportörer på ett effektivt sätt.

Livsmedelsförpackningar drar särskilt stor nytta av en konstruktion som är motståndskraftig mot föroreningar. Den täta konstruktionen uppfyller strikta hygienkrav utan särskilda modifieringar.

Läkemedelsförpackningar kräver ren drift- och valideringsdokumentation. I våra system ingår materialcertifikat och stödpaket för validering.

Förpackningslinjer med hög hastighet uppnår cykelhastigheter på upp till 300 per minut. Lätta rörliga delar möjliggör snabb acceleration och inbromsning.

Automationssystem för montering

Vid elektronikmontering används stånglösa cylindrar för komponentplacering och PCB-hantering. Ren drift förhindrar kontaminering av känsliga elektroniska komponenter.

Monteringstillämpningar inom fordonsindustrin omfattar isättning av delar, montering av fästelement och positionering för kvalitetsinspektion. Tillförlitlighet är avgörande för produktionens kontinuitet.

Montering av medicintekniska produkter kräver exakt positionering och kontamineringskontroll. Validerade system uppfyller FDA:s och ISO-krav5.

Monteringssystem med flera stationer koordinerar flera stånglösa cylindrar för komplexa operationer. Synkroniserad rörelse optimerar cykeltider och kvalitet.

Materialhantering

I lagerautomationssystem används stånglösa cylindrar för sortering, avledning och positionering. Tillförlitlig drift säkerställer hög systemtillgänglighet.

Distributionscentraler drar nytta av höghastighetsdrift och exakt positionering. Exakt placering förbättrar sorteringseffektiviteten och minskar antalet fel.

Paletteringssystem använder flera koordinerade stånglösa cylindrar för lagerbildning. Exakt positionering möjliggör optimala pallmönster.

Automatiserade lagringssystem kräver exakt positionering för lagerhantering. Noggrannhet säkerställer korrekt hämtning och lagring av artiklar.

Pick-and-Place-applikationer

Robotintegration använder stånglösa cylindrar för ytterligare rörelseaxlar. Utökad räckvidd förbättrar robotens arbetsutrymme och flexibilitet.

Visionsstyrda system kombinerar stånglösa cylindrar med kameror för adaptiv positionering. Detta hanterar produktvariationer utan omprogrammering.

Höghastighetsapplikationer för plockning drar nytta av lätta, snabbrörliga vagnar. Minskad tröghet möjliggör snabb acceleration och exakt stopp.

För skonsamma hanteringsapplikationer används kontrollerade accelerationsprofiler. Mjuka rörelser förhindrar produktskador under hanteringsoperationer.

| Tillämpningsområde | Viktiga fördelar | Typisk cykelhastighet | Kraftområde | Slaglängd |

|---|---|---|---|---|

| Förpackning | Snabbhet, renlighet | 100-300 cpm | 200-1500N | 100-1000 mm |

| Montering | Precision, tillförlitlighet | 50-150 cpm | 300-2000N | 50-500 mm |

| Materialhantering | Lastkapacitet, hållbarhet | 20-100 cpm | 500-5000N | 200-2000 mm |

| Plocka och placera | Hastighet, noggrannhet | 200-500 cpm | 100-1000N | 50-800 mm |

Vilka underhålls- och felsökningssteg krävs?

Korrekt underhåll säkerställer tillförlitlig drift och maximerar livslängden för ditt stånglösa pneumatiska cylindersystem.

Underhåll av stånglösa cylindrar omfattar regelbundna byten av luftfilter, smörjning av styrningar, inspektion av tätningar, rengöring av sensorer och övervakning av prestanda för att förhindra fel och upprätthålla optimal drift.

Schema för förebyggande underhåll

De dagliga kontrollerna omfattar visuell inspektion för att upptäcka läckage, ovanliga ljud eller felaktig drift. Tidig upptäckt förhindrar att mindre problem blir till större fel.

Veckounderhållet omfattar inspektion av luftfiltret och byte vid behov. Ren, torr luft är avgörande för tillförlitlig drift och lång livslängd på tätningarna.

Månatlig service omfattar smörjning av styrningen, rengöring av sensorn och prestandakontroll. Regelbunden service bibehåller optimal prestanda och förebygger slitage.

Den årliga översynen omfattar tätningsbyte, intern inspektion och fullständig systemtestning. Schemalagda översyner förhindrar oväntade fel.

Vanliga problem med felsökning

Långsam drift tyder vanligtvis på begränsat luftflöde eller lågt tryck. Kontrollera filter, regulatorer och flödeskontrollventilens inställningar.

Oregelbunden rörelse kan bero på förorenad luft, slitna tätningar eller sensorproblem. Systematisk diagnos identifierar grundorsaken.

Positionsfel kan bero på felaktig sensoruppriktning, magnetisk störning eller kopplingsslirning. Korrekt diagnos förhindrar återkommande problem.

Överdriven luftförbrukning indikerar internt läckage eller att systemet är ineffektivt. Läcksökning och reparation återställer normal drift.

Procedurer för byte av tätningar

Byte av tätning kräver demontering av cylindern och lämpliga verktyg. Följ tillverkarens anvisningar för att förhindra skador under service.

Valet av tätning beror på driftsförhållanden och mediekompatibilitet. Använd endast godkända ersättningstätningar för tillförlitlig drift.

Installationen kräver korrekt tätningsorientering och smörjning. Felaktig installation orsakar för tidigt fel och dålig prestanda.

Systemtest efter tätningsbyte verifierar korrekt funktion. Prestandatestning säkerställer att reparationen var framgångsrik.

Övervakning av prestanda

Övervakning av kraftutmatning upptäcker försämring av kopplingen eller internt slitage. Regelbundna tester identifierar problem innan fel uppstår.

Hastighetsövervakning avslöjar flödesbegränsningar eller tryckproblem. Kontinuerlig övervakning möjliggör förebyggande underhåll.

Test av positioneringsnoggrannhet verifierar sensorns funktion och systemets inriktning. Regelbunden kalibrering upprätthåller positioneringsnoggrannheten.

Övervakning av luftförbrukningen identifierar effektivitetsproblem och läckage. Trendanalys möjliggör proaktiv underhållsplanering.

Slutsats

Stånglösa luftslider ger utrymmeseffektiv, föroreningsresistent linjär rörelse genom avancerad kopplingsteknik, vilket gör dem nödvändiga för moderna automationsapplikationer som kräver tillförlitlighet och prestanda.

Vanliga frågor om stånglösa luftrutschbanor

Hur fungerar en stånglös luftcylinder?

En stånglös luftcylinder fungerar genom att använda tryckluft för att flytta en inre kolv som är ansluten till en yttre vagn genom magnetkoppling eller mekanisk koppling, vilket eliminerar den exponerade kolvstången samtidigt som den ger en jämn linjär rörelse.

Vilka är de största fördelarna med stånglösa cylindrar jämfört med traditionella cylindrar?

Stånglösa cylindrar sparar 50% installationsutrymme, motstår kontaminering med tätad konstruktion, klarar obegränsade slaglängder utan att buckla och ger utmärkt sidolastkapacitet genom integrerade linjärstyrningar.

Hur stor kraft kan en magnetisk cylinder utan stavar ge?

Magnetiska stånglösa cylindrar ger normalt en kraft på 200-2000 N beroende på hålstorlek och magnetkonfiguration, med en kopplingseffektivitet på 85-95% av den teoretiska pneumatiska kraften.

Vilket underhåll kräver stånglösa luftrutschbanor?

Stånglösa luftslider kräver minimalt underhåll, inklusive regelbundna byten av luftfilter, månatlig smörjning av styrningen, årlig tätningskontroll och sensorrengöring för att bibehålla optimal prestanda och tillförlitlighet.

Kan stånglösa cylindrar hantera sidolaster och moment?

Ja, stånglösa cylindrar är utmärkta för att hantera sidolaster på upp till flera tusen Newton och moment genom sina integrerade linjära styrsystem med precision, vilket eliminerar behovet av externa styrningar.

Hur styr man hastigheten på en stånglös pneumatisk cylinder?

Styr hastigheten på den stånglösa cylindern med hjälp av flödesreglerventiler på lufttillförseln, med meter-in-reglering för jämn acceleration och meter-out-reglering för bättre lasthantering och inbromsning.

Vilka applikationer lämpar sig bäst för stånglösa luftslider?

Stånglösa luftslider fungerar bäst i förpackningsmaskiner, monteringsautomation, materialhantering, pick-and-place-operationer och alla applikationer som kräver utrymmeseffektivitet, motståndskraft mot föroreningar eller långa slaglängder.

-

Läs om hur Ra (Roughness Average) definieras och mäts som en nyckelparameter för ytfinhet inom verkstadsindustrin. ↩

-

Utforska funktionsprincipen för reed-omkopplare och hur de används som magnetiskt aktiverade sensorer. ↩

-

Förstå fysiken bakom Hall-effekten och dess tillämpning för att skapa exakta, beröringsfria positionssensorer. ↩

-

Granska härledningen och tillämpningen av Eulers formel för beräkning av den kritiska buckellasten i strukturella pelare. ↩

-

Få en översikt över ISO-kraven för kvalitetsledningssystem inom den medicintekniska industrin. ↩