Tillverkningsanläggningar slösar bort över $2,3 miljoner årligen på överdriven luftförbrukning på grund av dålig tätningsdesign. 52% cylindrar arbetar med en friktion som är 3-5 gånger högre än nödvändigt, medan 41% upplever oregelbunden rörelse på grund av stick-slip-beteende1 som minskar positioneringsnoggrannheten med upp till 85% och ökar underhållskostnaderna dramatiskt. ⚡

Kolvtätningens konstruktion styr friktionsnivåerna direkt, med moderna lågfriktionstätningar som minskar friktionen från 15-25% av driftskraften till bara 3-8%, medan optimerad tätningsgeometri, avancerade material som PTFE-föreningar2och rätt utformning av spåren minimerar friktionen till 1-3% av systemkraften, vilket ger en jämn rörelse, minskad luftförbrukning och förlängd livslängd för cylindern med mer än 10 miljoner cykler.

Igår hjälpte jag Marcus, en underhållstekniker på en precisionstillverkningsfabrik i Wisconsin, vars cylindrar förbrukade 40% mer luft än förväntat på grund av högfriktions tätningar. Efter att ha uppgraderat till vår Bepto lågfriktionstätningsdesign sjönk hans luftförbrukning med 35% och positioneringsnoggrannheten förbättrades dramatiskt. 🎯

Innehållsförteckning

- Vad är skillnaden mellan friktion och friktion i cylindertätningar?

- Hur påverkas friktionsprestanda av tätningsmaterial och geometri?

- Vilken tätningsdesign ger lägst friktion för högpresterande applikationer?

- Hur kan du optimera valet av tätningar för att minimera den totala systemfriktionen?

Vad är skillnaden mellan friktion och friktion i cylindertätningar?

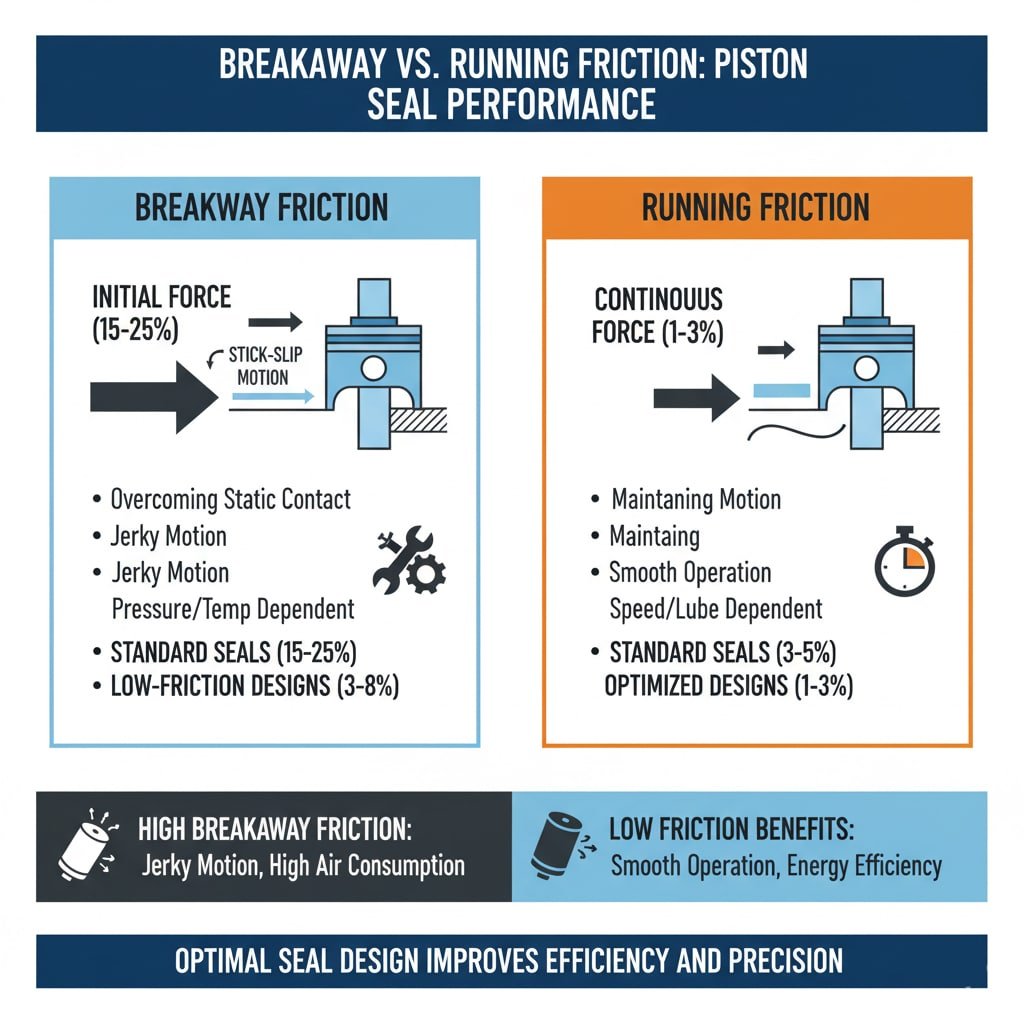

Genom att förstå de grundläggande skillnaderna mellan statisk brytfriktion och dynamisk gångfriktion kan ingenjörer välja optimala tätningskonstruktioner för specifika prestandakrav.

Losstagningsfriktion är den initiala kraft som krävs för att övervinna statisk friktion och starta kolvrörelsen, vanligtvis 15-25% av driftkraften med standardtätningar men kan reduceras till 3-8% med lågfriktionskonstruktioner, medan driftfriktion är den kontinuerliga kraft som krävs för att upprätthålla rörelsen vid 1-3% av systemkraften, där förhållandet mellan losstagning och drift avgör rörelsens jämnhet och energieffektivitet.

Friktionsegenskaper vid utbrytning

Grundläggande om statisk friktion:

- Initialt motstånd: Kraft som krävs för att övervinna statisk tätningskontakt

- Stick-slip-beteende: Ryckig rörelse från höga brytkrafter

- Tryckberoende: Högre tryck ökar friktionen vid utbrytning

- Temperaturpåverkan: Kalla förhållanden ökar den statiska friktionen

Typiska brytvärden:

| Typ av tätning | Friktion vid utbrytning | Tryckområde | Temperaturpåverkan |

|---|---|---|---|

| Standard O-ring | 20-25% | 2-8 bar | +50% vid 0°C |

| Läpptätning | 15-20% | 2-10 bar | +30% vid 0°C |

| Sammansättning med låg friktion | 5-8% | 2-12 bar | +15% vid 0°C |

| Avancerad PTFE | 3-5% | 2-15 bar | +10% vid 0°C |

Friktionsegenskaper vid körning

Dynamiskt friktionsbeteende:

- Kontinuerligt motstånd: Kraft som krävs under rörelse

- Beroende av hastighet: Friktionen varierar med hastigheten

- Smörjningseffekter: Korrekt smörjning minskar friktionen vid körning

- Slitageegenskaper: Friktionen förändras under tätningens livslängd

Jämförelse av prestanda:

- Standardtätningar: 3-5% friktion vid körning

- Optimerade konstruktioner: 1-3% friktion vid körning

- Högklassiga material: 0,5-2% friktion vid körning

- Anpassade lösningar: <1% för speciella applikationer

Påverkan på systemets prestanda

Problem med hög friktion vid brytning:

- Ryckig rörelse: Dålig positioneringsnoggrannhet

- Ökad luftförbrukning: Högre tryckkrav

- Minskad cykelhastighet: Långsammare systemdrift

- För tidigt slitage: Påfrestningar på systemkomponenter

Låg friktion Fördelar:

- Smidig drift: Exakt positioneringsförmåga

- Energieffektivitet: Minskad luftförbrukning

- Snabbare cykler: Högre produktionstakt

- Förlängd livslängd: Mindre slitage på alla komponenter

Hur påverkas friktionsprestanda av tätningsmaterial och geometri?

Materialegenskaper hos tätningar och geometriska designparametrar påverkar direkt friktionsegenskaperna, vilket gör det möjligt för ingenjörer att optimera prestandan för specifika applikationer.

Tätningsmaterial påverkar friktionen genom ytenergi och deformationsegenskaper, med PTFE-föreningar som ger 60-80% lägre friktion än standardgummi, medan geometriska faktorer som kontaktyta, tätningsläppvinkel och spårdesign påverkar friktionen genom att kontrollera kontakttryckfördelningen, med optimerade kombinationer som uppnår friktionskoefficienter3 under 0,05 jämfört med 0,15-0,25 för standardkonstruktioner.

Materialegenskaper Påverkan

Jämförelse av friktionskoefficient:

| Materialtyp | Statisk friktion | Dynamisk friktion | Temperaturområde | Hållbarhet |

|---|---|---|---|---|

| NBR (standard) | 0.20-0.25 | 0.15-0.20 | -20°C till +80°C | Bra |

| Polyuretan | 0.15-0.20 | 0.10-0.15 | -30°C till +90°C | Utmärkt |

| PTFE-blandning | 0.05-0.08 | 0.03-0.05 | -40°C till +200°C | Mycket bra |

| Avancerad PTFE | 0.03-0.05 | 0.02-0.03 | -50°C till +250°C | Utmärkt |

Geometriska designfaktorer

Optimering av tätningsprofil:

- Kontaktyta: Mindre kontakt minskar friktionen

- Läppvinkel: Optimerade vinklar minimerar luftmotståndet

- Kantradie: Mjuka övergångar minskar turbulensen

- Passform för spår: Korrekta avstånd förhindrar deformation

Designparametrar:

| Designfunktion | Standardutförande | Optimerad design | Minskning av friktion |

|---|---|---|---|

| Kontaktbredd | 2-3 mm | 0,5-1 mm | 40-60% |

| Läppvinkel | 45-60° | 15-30° | 30-50% |

| Ytfinish | Ra 1,6 μm | Ra 0,4 μm | 20-30% |

| Spåravstånd | Tät passform | Kontrollerad friklassning | 25-35% |

Avancerad materialteknik

Moderna tätningsmassor:

- Fylld PTFE: Glas- eller kolfiberförstärkning

- Additiv för låg friktion: Molybdendisulfid, grafit

- Hybridmaterial: Kombination av flera polymerfördelar

- Anpassade formuleringar: Skräddarsydd för specifika applikationer

Bepto Tätning Innovation

Våra avancerade tätningskonstruktioner har:

- Egenutvecklade PTFE-blandningar med extremt låg friktion

- Optimerade geometriska profiler för minimal kontakt

- Precisionstillverkning säkerställa konsekvent prestanda

- Applikationsspecifika material för krävande miljöer

Vilken tätningsdesign ger lägst friktion för högpresterande applikationer?

Moderna tätningskonstruktioner innehåller avancerade material och optimerade geometrier för att uppnå prestanda med extremt låg friktion för krävande applikationer.

De lägsta friktionstätningarna kombinerar asymmetrisk läppgeometri4 med avancerade PTFE-blandningar och mikrotexturerade ytor5som uppnår en friktion under 3% och en friktion under 1%, med specialkonstruktioner som delade tätningar, fjäderbelastade konfigurationer och konstruktioner i flera material som ger ännu lägre friktion för kritiska applikationer som kräver exakt positionering och minimal energiförbrukning.

Tätningstyper med ultralåg friktion

Avancerade tätningskonfigurationer:

| Tätningsdesign | Friktion vid utbrytning | Friktion vid körning | Viktiga funktioner |

|---|---|---|---|

| Asymmetrisk läpp | 2-4% | 0.8-1.5% | Optimerad kontaktgeometri |

| Delad ring | 1-3% | 0.5-1.0% | Minskat kontakttryck |

| Fjäderbelastad | 3-5% | 1.0-2.0% | Konsekvent tätningskraft |

| Flerkomponent | 1-2% | 0.3-0.8% | Specialiserade material |

Högpresterande funktioner

Designinnovationer:

- Mikrotexturerade ytor: Minska kontaktytan med 40-60%

- Asymmetriska profiler: Optimera tryckfördelningen

- Integrerad smörjning: Inbyggd friktionsreducering

- Modulär konstruktion: Utbytbara slitdelar

Prestationsförbättringar:

- Ytbehandlingar: Minska friktionskoefficienten

- Precisionstillverkning: Eliminera höga fläckar

- Material av hög kvalitet: Konsekvent prestanda

- Rigorösa tester: Verifierade prestandauppgifter

Applikationsspecifika lösningar

Applikationer för precisionspositionering:

- Ultra-låg stiction: <1% friktion vid utbrytning

- Konsekvent prestanda: Minimal variation under livslängden

- Hög upplösning: Mjuka mikrorörelser

- Lång livslängd: >10 miljoner cykler

Höghastighetsapplikationer:

- Minimal friktion under gång: <0,5% vid driftshastigheter

- Temperaturstabilitet: Bibehållen prestanda vid höga hastigheter

- Slitstyrka: Förlängd livslängd

- Vibrationsdämpande: Smidig drift

Utveckling av anpassade tätningar

På Bepto utvecklar vi kundanpassade tätningar för extrema krav:

- Applikationsanalys för att fastställa optimal utformning

- Utveckling av prototyper med prestandatestning

- Validering av produktion säkerställa kvalitet konsekvens

- Löpande stöd för optimering av prestanda

Lisa, en konstruktör på en tillverkare av halvledarutrustning i Kalifornien, behövde ultraexakt positionering med minimal friktion. Vår anpassade Bepto-tätningsdesign uppnådde en friktion på <1%, vilket gjorde att hennes utrustning kunde uppfylla positioneringskraven på nanometernivå. 🔬

Hur kan du optimera valet av tätningar för att minimera den totala systemfriktionen?

För att optimera tätningsvalet krävs en systematisk analys av applikationskrav, driftsförhållanden och prestandaprioriteringar för att uppnå minsta möjliga totala systemfriktion.

Optimering av systemets totala friktion innebär att man analyserar alla friktionskällor, inklusive kolvtätningar (40-60% totalt), stångtätningar (20-30%), styrelement (15-25%) och väljer tätningskombinationer som minimerar den kumulativa friktionen samtidigt som tätningsprestandan bibehålls. Korrekt optimering minskar systemets totala friktion med 50-70% och luftförbrukningen med 30-50% jämfört med standardtätningspaket.

Analys av systemfriktion

Fördelning av friktionskällor:

| Komponent | Friktionsbidrag | Optimeringspotential | Påverkan på resultatet |

|---|---|---|---|

| Kolvtätningar | 40-60% | Hög | Smidig rörelse |

| Stångens tätningar | 20-30% | Medium | Läckage kontra friktion |

| Styrbussningar | 15-25% | Medium | Stabilitet i uppriktningen |

| Interna komponenter | 5-15% | Låg | Övergripande effektivitet |

Metod för urval

Optimeringsprocess:

- Definiera krav: Hastighet, precision, tryck, miljö

- Analysera lastförhållanden: Krafter, tryck, temperaturer

- Utvärdera tätningsalternativ: Material, konstruktioner, konfigurationer

- Beräkna total friktion: Summa alla friktionskällor

- Validera prestanda: Testning och verifiering

Prioriteringar för resultat:

| Tillämpningstyp | Primärt intresse | Fokus på val av tätning |

|---|---|---|

| Positionering med hög precision | Stiction | Ultra-låg friktion vid brytning |

| Cykling med hög hastighet | Effektivitet | Minimal friktion under gång |

| Kraftig service | Hållbarhet | Balanserad friktion/livslängd |

| Kostnadskänslig | Ekonomi | Optimerad prestanda/kostnad |

Strategier för att minska friktionen

Systematiskt tillvägagångssätt:

- Uppgradering av tätningsmaterial: Avancerade föreningar

- Geometrioptimering: Minskade kontaktytor

- Ytbehandlingar: Friktionsreducerande beläggningar

- Förbättrad smörjning: Förbättrad smörjmedelstillförsel

- Systemintegration: Samordnat val av komponenter

Validering av prestanda

Testmetoder:

- Mätning av friktion: Kvantifiera faktisk prestanda

- Cykeltest: Verifiera långsiktig konsistens

- Miljötestning: Bekräfta temperatur/tryck-prestanda

- Validering av fält: Verifiering av prestanda i verklig värld

Tjänster för optimering av Bepto

Vi erbjuder omfattande friktionsoptimering:

- Systemanalys Identifiera alla friktionskällor

- Vägledning för val av tätning baserat på beprövade metoder

- Utveckling av anpassade tätningar för extrema krav

- Prestandatestning validering av optimeringsresultat

David, en projektledare på ett företag som tillverkar utrustning för livsmedelsbearbetning i Texas, kämpade med ojämn cylinderprestanda. Vår Bepto-systemoptimering minskade hans totala friktion med 65%, förbättrade produktkvaliteten och minskade underhållet med 40%. 🍕

Slutsats

Korrekt utformning av kolvtätningar påverkar systemfriktionen avsevärt, och moderna tätningar med låg friktion minskar friktionen vid brytning och drift samtidigt som positioneringsnoggrannheten, energieffektiviteten och systemets totala prestanda förbättras.

Vanliga frågor om kolvtätningens konstruktion och friktion

Fråga: Vilket är det mest effektiva sättet att minska friktionen vid brytning i befintliga cylindrar?

Den mest effektiva metoden är att uppgradera till tätningsmaterial med låg friktion, t.ex. avancerade PTFE-föreningar, som kan minska friktionen vid brytningen med 60-80%. Detta kräver ofta minimala modifieringar av befintliga cylindrar samtidigt som det ger omedelbara prestandaförbättringar.

Q: Hur vet jag om min cylinders friktion är för hög för min applikation?

Tecken på överdriven friktion är ryckiga rörelser, inkonsekvent positionering, högre luftförbrukning än förväntat och långsamma cykeltider. Om brytkraften överstiger 10% av din driftkraft eller om du upplever stick-slip-beteende krävs friktionsoptimering.

F: Kan tätningar med låg friktion upprätthålla tillräcklig tätningsprestanda?

Ja, moderna lågfriktionstätningar är konstruerade för att bibehålla utmärkt tätning samtidigt som friktionen minimeras. Avancerade material och optimerade geometrier ger både låg friktion och tillförlitlig tätning i miljontals cykler när de väljs på rätt sätt för applikationen.

Q: Vad är den typiska återbetalningstiden för att uppgradera till tätningar med låg friktion?

De flesta tillämpningar betalar sig inom 6-18 månader genom minskad luftförbrukning, ökad produktivitet och lägre underhållskostnader. Applikationer med hög cykel uppnår ofta återbetalning inom 3-6 månader tack vare betydande energibesparingar.

F: Hur förändras tätningsfriktionen under cylinderns livslängd?

Välkonstruerade tätningar med låg friktion bibehåller jämn prestanda under hela sin livslängd, och friktionen ökar normalt bara 10-20% innan de behöver bytas ut. Vid dåliga tätningsutföranden kan friktionen öka 100-200%, vilket indikerar att tätningen måste bytas ut omedelbart.

-

Lär dig mer om stick-slip-fenomenet och hur det orsakar ryckiga rörelser i mekaniska system. ↩

-

Upptäck egenskaperna hos PTFE-föreningar och varför de används i applikationer med låg friktion. ↩

-

Utforska begreppet friktionskoefficient och de metoder som används för att mäta den. ↩

-

Förstå konstruktionsprinciperna bakom asymmetriska läpptätningar och hur de optimerar tätningsprestandan. ↩

-

Läs en djupgående guide om hur mikrotexturerande ytor kan minska friktionen avsevärt. ↩