Ditt pneumatiska system släpper ut tryckluft genom dåligt installerade push-in-kopplingar, vilket kostar tusentals kronor i bortkastad energi1 samtidigt som du äventyrar systemets prestanda och skapar säkerhetsrisker som kan stänga ner hela din verksamhet. 😰

För att förhindra pneumatiska läckor krävs korrekt installation av push-in-kopplingar genom ren slangförberedelse, korrekt insticksdjup, tillräckligt slangstöd, lämpligt kopplingsval för din applikation och regelbunden underhållsinspektion - genom att följa dessa bästa metoder elimineras 95% anslutningsrelaterade läckor samtidigt som tillförlitliga, långvariga pneumatiska anslutningar som upprätthåller systemeffektiviteten säkerställs.

Nyligen arbetade jag med Sarah, en underhållstekniker på en förpackningsanläggning i Ohio, som förlorade $3.000 per månad på grund av tryckluftsläckage från felaktigt installerade push-in-kopplingar. Efter att ha implementerat vårt omfattande installationsprotokoll uppnådde hennes anläggning noll läckagerelaterade fel under 18 månader och minskade tryckluftskostnaderna med 40%.

Innehållsförteckning

- Vilka är de mest kritiska stegen för läckagefri installation av push-in-fittings?

- Hur väljer du rätt push-in-koppling för din specifika applikation?

- Vilka vanliga installationsfel orsakar flest pneumatiska läckage?

- Vilka underhållsmetoder håller push-in-anslutningar läckagefria på lång sikt?

Vilka är de mest kritiska stegen för läckagefri installation av push-in-fittings?

Korrekt installationsteknik är grunden för tillförlitliga, läckagefria pneumatiska anslutningar som fungerar konsekvent under tryck.

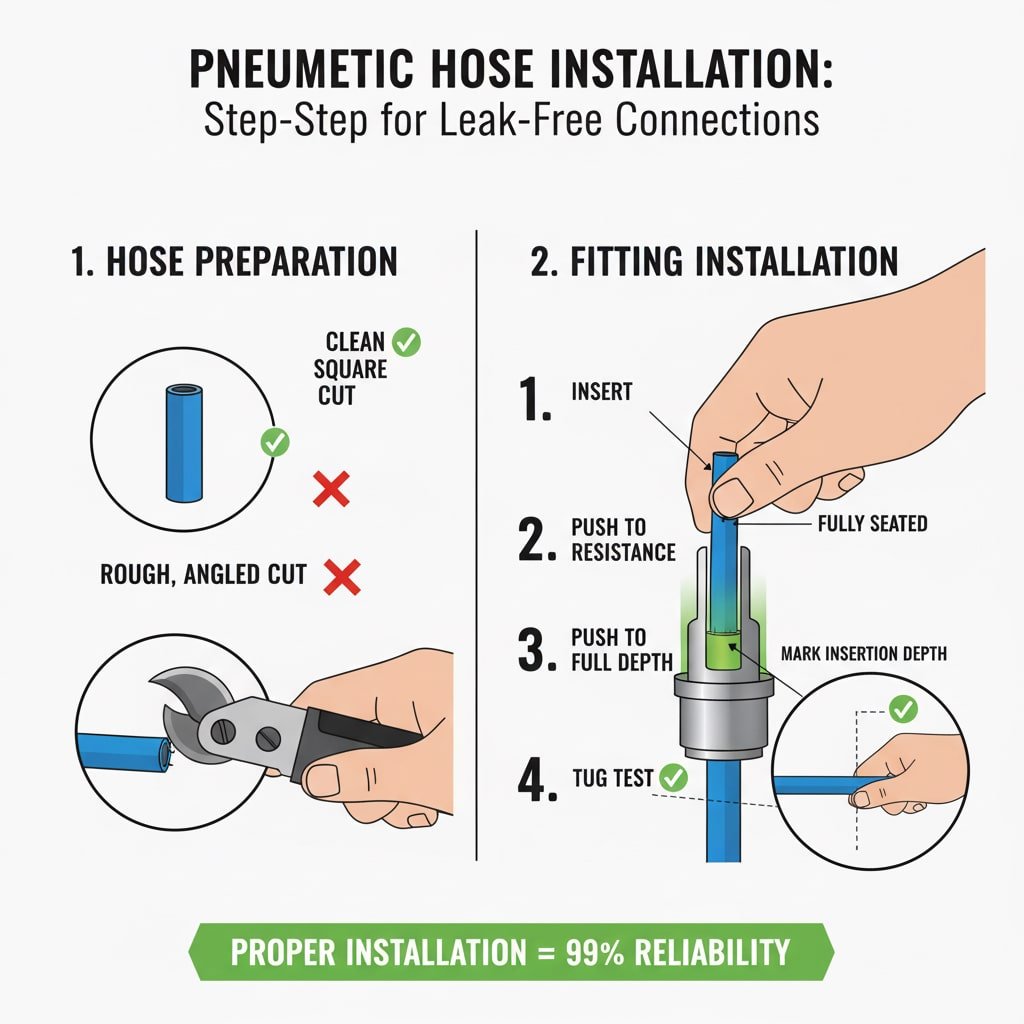

Kritiska installationssteg inkluderar att göra rena, fyrkantiga slangskärningar med rätt verktyg, att föra in slangen till fullt djup tills motstånd känns, att tillhandahålla tillräcklig dragavlastning2genom att använda kompatibla slangmaterial och utföra tryckprovning vid 1,5x arbetstrycket - dessa steg säkerställer optimal tätning, förhindrar förtida slitage och ger en anslutningssäkerhet som överstiger 99% när de utförs på rätt sätt.

Grunderna för slangberedning

Viktiga skärtekniker:

- Rena nedskärningar: Använd vassa pneumatiska slangavbitare, aldrig knivar eller saxar

- Fyrkantiga ändar: Säkerställ vinkelräta snitt för att förhindra att tätningen förbikopplas

- Slät yta: Ta bort grader och grova kanter som skadar tätningarna

- Rätt längd: Ta hänsyn till fullt insticksdjup plus arbetslängd

Checklista för kvalitetskontroll:

- ✅ Snittet är perfekt kvadratiskt och rent

- ✅ Inga synliga grader eller skador

- ✅ Slangänden är fri från föroreningar

- ✅ Rätt slangmaterial för användning

Steg i installationsprocessen

Steg-för-steg-installationsprotokoll:

| Steg | Åtgärd | Kritisk punkt | Vanligt förekommande fel |

|---|---|---|---|

| 1 | Inspektera armaturen | Kontrollera om det finns skador eller föroreningar | Användning av skadade beslag |

| 2 | Förbered slangen | Rent, fyrkantigt snitt | Vinklade eller grova snitt |

| 3 | Sätt in helt | Tryck tills motstånd känns | Delvis införande |

| 4 | Fortsätt att trycka | Botten ut i passande kropp | Stannar vid första motståndet |

| 5 | Test av bogserbåt | Verifiera säker anslutning | Hoppa över verifiering |

| 6 | Markera djup | Referens för framtida inspektion | Ingen referens för införande |

Tryckprovning och validering

Krav på testprotokoll:

- Initialt tryck: 1,5x arbetstrycket under 5 minuter

- Läcksökning: Elektronisk detektor eller tvållösning

- Dragprov: Verifiera den mekaniska anslutningens styrka

- Dokumentation: Registrera testresultat och datum

Kriterier för godkännande:

- Inga detekterbara läckor vid provtryck

- Ingen slangrörelse under dragprov

- Korrekt insticksdjup underhålls

- Ren, oskadad anslutningens utseende

Hur väljer du rätt push-in-koppling för din specifika applikation?

Genom att välja rätt instickskoppling säkerställs optimal prestanda och läckage orsakade av inkompatibla komponenter förhindras.

Välj push-in-kopplingar baserat på slangmaterialets kompatibilitet (polyuretan fungerar bäst), krav på tryckklassning, temperaturområde, anslutningstyp som behövs och miljöförhållanden - rätt val förhindrar att tätningen försämras, säkerställer tillräcklig greppstyrka och ger tillförlitlig livslängd på över 5 år i typiska industriella tillämpningar.

Matris för materialkompatibilitet

Slangmaterialets prestanda:

| Typ av slang | Kompatibilitet | Greppstyrka | Tätningskvalitet | Rekommenderad användning |

|---|---|---|---|---|

| Polyuretan (PU)3 | Utmärkt | 90-95% | Överlägsen | Högtryckssystem |

| Nylon (PA) | Bra | 85-90% | Bra | Allmänna tillämpningar |

| Gummi (NBR) | Rättvist | 70-80% | Rättvist | Endast lågt tryck |

| PVC | Dålig | 60-70% | Dålig | Rekommenderas ej |

Överväganden om tryck och temperatur

Krav på betyg:

- Arbetstryck: Kopplingens märkvärde måste överstiga systemtrycket med 25%

- Temperaturområde: Beakta både omgivnings- och processtemperaturer

- Tryckcykling: Redogör för dynamiska belastningseffekter

- Säkerhetsfaktor: Minst 4:1 Förhållande mellan spräng- och arbetstryck4

Miljöfaktorer:

- Kemisk exponering: Säkerställ tätningarnas kompatibilitet med processvätskor

- UV-beständighet: Krävs för utomhusinstallationer

- Vibrationsbeständighet: Kritisk för mobil utrustning

- Temperaturcykling: Expansions- och sammandragningseffekter på tätningar

Bepto lösningar för push-in-fittings

Våra stånglösa cylindersystem:

Vi tillhandahåller förstklassiga instickskopplingar som är särskilt utformade för våra stånglösa cylindrar:

- Tryckklassning: Upp till 300 PSI arbetstryck

- Temperaturområde: -40°F till 200°F driftskapacitet

- Materialalternativ: Hus av mässing, rostfritt stål och kompositmaterial

- Storleksintervall: 4 mm till 16 mm rörkompatibilitet

- Kvalitetssäkring: 100% tryckprovad före leverans

Vilka vanliga installationsfel orsakar flest pneumatiska läckage?

Genom att förstå och undvika vanliga installationsfel kan man undvika de flesta fel och läckage som uppstår i push-in-fittings.

De mest läckageframkallande installationsfelen är ofullständig slanginföring (orsakar 40% av felen), användning av skadade eller förorenade slangändar, felaktigt val av slangmaterial, otillräcklig dragavlastning och att hoppa över trycktestning - genom att undvika dessa fel med rätt utbildning och kvalitetskontroll elimineras 90% av för tidiga anslutningsfel.

De vanligaste installationsfelen

Analys av kritiska misstag:

| Typ av fel | Frekvens | Risk för läckage | Metod för förebyggande |

|---|---|---|---|

| Ofullständig införing | 40% | Hög | Korrekt utbildning, djupmarkering |

| Skadade slangändar | 25% | Hög | Skärverktyg av hög kvalitet |

| Fel slangmaterial | 15% | Medium | Diagram över materialkompatibilitet |

| Ingen dragavlastning | 12% | Medium | Korrekt installation av stöd |

| Kontaminerade anslutningar | 8% | Låg | Rena monteringsmetoder |

Problem med ofullständig införing

Problem med insticksdjupet:

- Delvis engagemang: Tätningen inte helt komprimerad

- Svag anslutning: Minskad greppstyrka

- Tryckkänslighet: Läckage uppstår under belastning

- Progressivt misslyckande: Anslutningen lossnar med tiden

Förebyggande strategier:

- Utbildningens tyngdpunkt: Lär ut "tryck tills det blir motstånd, tryck sedan mer"

- Visuella indikatorer: Använd beslag med insticksdjup fönster

- Kvalitetskontroll: Obligatoriskt bogserprov efter installation

- Dokumentation: Markera korrekt insticksdjup för referens

Förebyggande av skador på slangändar

Krav på skärverktyg:

- Vassa knivar: Byt ut skärverktygen regelbundet

- Korrekt teknik: En enda, ren skärrörelse

- Deburring: Ta bort alla skärartefakter

- Inspektion: Visuell kontroll före installation

Michael, en fabriksingenjör på en bilfabrik i Michigan, upplevde 15-20 läckagefel varje månad på grund av dåliga skärmetoder. Efter att ha implementerat våra rekommenderade skärprocedurer och verktyg:

- Minskade antal fel till mindre än 2 per månad

- Eliminerad akuta reparationer under helgen

- Sparat $45.000 årligen i underhållskostnader

- Förbättrad övergripande systemtillförlitlighet genom 85%

Vilka underhållsmetoder håller push-in-anslutningar läckagefria på lång sikt?

Regelbundet underhåll och regelbunden inspektion säkerställer att push-in-kopplingar förblir läckagefria under hela sin livslängd.

Effektivt underhåll omfattar månatliga visuella inspektioner för att upptäcka läckage och skador, kvartalsvisa trycktester av kritiska anslutningar, årligt byte av högcykliska kopplingar, korrekt dokumentation av alla underhållsaktiviteter och omedelbart byte av alla komprometterade anslutningar - dessa metoder förlänger kopplingarnas livslängd 3-5 gånger utöver normala serviceintervall samtidigt som de förhindrar kostsamma akuta fel.

Inspektionsschema och procedurer

Underhållsfrekvens:

- Dagligen: Visuell kontroll under rutinmässiga operationer

- Varje vecka: Systematisk läcksökning på kritiska kretsar

- Månadsvis: Detaljerad inspektion med dokumentation

- Kvartalsvis: Tryckprovning och verifiering av anslutningar

- Årligen: Förebyggande byte av slitdelar

Metoder för läckagedetektering

Detekteringstekniker:

- Elektroniska detektorer: Mest känsliga och exakta

- Tvållösning: Kostnadseffektiv för rutinmässiga kontroller

- Ultraljudsdetektering5: Effektiv i bullriga miljöer

- Övervakning av tryck: Systemomfattande läcksökning

Krav på dokumentation:

- Läckageplats: Exakt identifiering och märkning

- Bedömning av allvarlighetsgrad: Kvantifiera läckagefrekvens och påverkan

- Korrigerande åtgärd: Reparation eller utbyte utförd

- Uppföljningstest: Verifiering av reparationens effektivitet

Förebyggande ersättningsstrategi

Kriterier för ersättning:

- Anslutningar med hög cykelhastighet: Byt ut varje år

- Kritiska tillämpningar: Förebyggande byte vid 80%:s livslängd

- Exponering i miljön: Mer frekventa byten under tuffa förhållanden

- Försämrad prestanda: Byt ut vid första tecken på läckage

Bepto Maintenance Support:

Vi erbjuder omfattande underhållssupport för våra pneumatiska system:

- Utbildning i underhåll: Korrekta inspektions- och utbytestekniker

- Ersättningsdelar: Fullständigt lager av instickskopplingar och komponenter

- Teknisk support: Expertvägledning för felsökning och optimering

- Dokumentationssystem: Verktyg för underhållsuppföljning och schemaläggning

Regelbundet underhåll är din bästa investering i pneumatiska systems tillförlitlighet - några minuters inspektion förhindrar timmar av akuta reparationer! 🔧

Slutsats

Korrekt installation och underhåll av push-in-kopplingar eliminerar kostsamma pneumatiska läckage - investera i utbildning och kvalitetsrutiner för att säkerställa tillförlitlig och effektiv systemdrift. ⚙️

Vanliga frågor om installation och läckageförebyggande av Push-in-anslutningar

F: Hur djupt ska jag föra in slangen i en push-in-koppling?

För in slangen tills du känner ett motstånd och fortsätt sedan att trycka tills den bottnar helt i kopplingshuset - delvis inskjutning är den främsta orsaken till läckage och fel i anslutningar med push-in-koppling.

F: Kan jag återanvända push-in-kopplingar efter att ha tagit bort slangen?

Det är tekniskt möjligt, men återanvändning av push-in-kopplingar ökar läckagerisken avsevärt på grund av tätningsslitage och kontaminering. Vi rekommenderar därför att nya kopplingar används för kritiska applikationer för att säkerställa tillförlitliga anslutningar.

F: Vilket är det bästa sättet att upptäcka små pneumatiska läckor i push-in-anslutningar?

Elektroniska ultraljudsläcksökare ger den mest exakta detekteringen, men tvållösning som appliceras på anslutningar under tryckprovning är kostnadseffektiv och tillförlitlig för rutinmässiga underhållsinspektioner.

F: Hur ofta bör jag byta ut push-in-kopplingar i applikationer med hög cykelbelastning?

Byt ut push-in-kopplingar årligen i applikationer med höga cykler (>100.000 cykler/år) eller när tecken på läckage uppträder, eftersom förebyggande byte kostar mycket mindre än akuta reparationer och driftstopp i systemet.

F: Varför läcker mina push-in-kopplingar bara under högt tryck?

Högtrycksläckage tyder vanligtvis på ofullständig slanginföring eller skadade slangändar som gör att tätningen kan kringgås - säkerställ fullt införingsdjup och använd rätt skärverktyg för att skapa rena, fyrkantiga slangändar för tillförlitlig tätning.

-

Få tillgång till branschrapporter och data om hur mycket energi som årligen går förlorad på grund av tryckluftsläckage i industriella system. ↩

-

Lär dig de tekniska principerna bakom korrekt dragavlastning för slangar för att förhindra mekanisk påfrestning och anslutningsfel. ↩

-

Granska de tekniska specifikationerna och prestandaegenskaperna för polyuretanslangar (PU) för pneumatiska tillämpningar. ↩

-

Förstå den tekniska säkerhetsstandard som definierar det nödvändiga förhållandet mellan en komponents sprängningstryck och dess normala arbetstryck. ↩

-

Upptäck tekniken bakom ultraljudsdetektorer och hur de identifierar det högfrekventa ljud som produceras av gasläckor. ↩