Är du beredd att försvara dina pneumatiska systemkonstruktioner i domstol? I takt med att de tekniska tvisterna inom fluidkraftsindustrin blir alltmer komplexa måste ingenjörer och tekniska chefer förstå de juridiska ramar som styr patentintrång, produktansvar och efterlevnad av standarder. Utan denna kunskap kan även väldesignade system bli föremål för kostsamma rättstvister.

Denna tekniska analys undersöker tre kritiska områden för juridiska tvister inom pneumatiska system: fastställande av patentintrång med hjälp av Doktrinen om likvärdiga produkter1 och åsidosättande av åtalsunderlåtelse2Det handlar dels om att fastställa produktansvar genom felträdsanalys och FMEA-metoder, dels om beviskedjor för efterlevnad av standarder som fastställer tillbörlig aktsamhet genom dokumenterad testning, certifiering och kontinuerlig övervakning. Genom att förstå dessa ramverk kan tillverkare både försvara sig mot obefogade krav och stärka sin position i legitima tvister.

Låt oss utforska de tekniska aspekterna av dessa rättsliga ramar för att hjälpa dig att navigera i potentiella tvister på ett mer effektivt sätt.

Innehållsförteckning

- Hur avgörs patentintrång inom pneumatisk teknik?

- Vilka metoder används för att fastställa orsakssamband i mål om ansvar för pneumatiska system?

- Hur man bygger upp en effektiv beviskedja för efterlevnad av standarder

- Slutsats: Implementering av förebyggande juridiska strategier

- Vanliga frågor om juridiska tvister om pneumatiska system

Hur avgörs patentintrång inom pneumatisk teknik?

Patenttvister inom pneumatisk teknik handlar ofta om subtila tekniska distinktioner som kan vara svåra att utvärdera för icke-specialister. Att förstå de tekniska ramar som domstolarna använder för att fastställa intrång kan hjälpa tillverkare att både undvika oavsiktliga intrång och försvara sina egna innovationer.

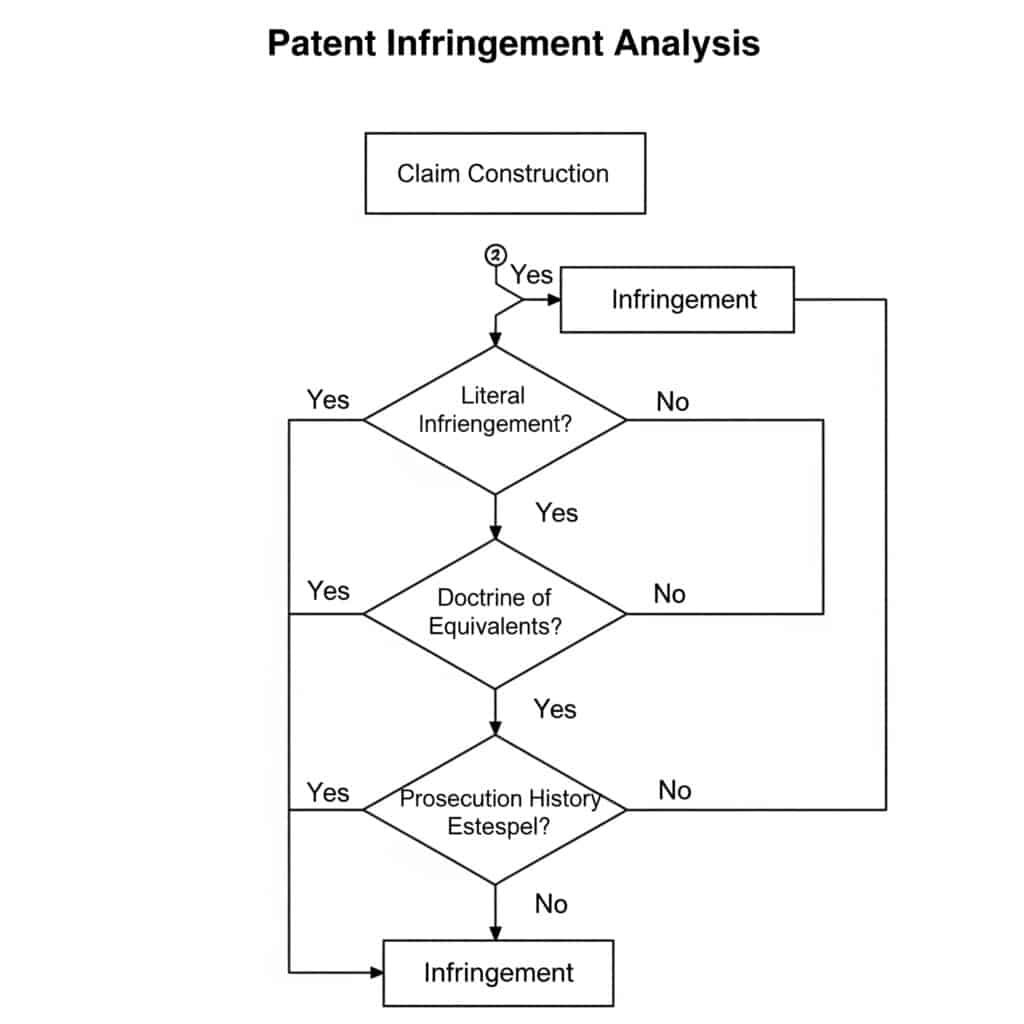

Patentintrång i pneumatiska system fastställs genom en tvåstegsanalys: kravkonstruktion (tolkning av patentets omfattning) följt av en jämförelse med den anklagade produkten. Medan ett bokstavligt intrång kräver att den anklagade produkten innehåller varje element i minst ett patentkrav, utvidgar doktrinen om likvärdiga produkter skyddet till produkter som utför väsentligen samma funktion på väsentligen samma sätt med väsentligen samma resultat. Prosecution history estoppel kan dock begränsa tillämpningen av denna doktrin när kravets omfattning begränsades under patentgranskningen.

Konstruktion av tekniska patentkrav i pneumatiska patent

Konstruktionen av patentkraven är det kritiska första steget i en intrångsanalys, där den exakta innebörden och omfattningen av patentkraven fastställs:

Nyckelelement i konstruktionen av patentkrav för pneumatik

| Element | Tekniska överväganden | Juridisk innebörd | Exempel inom pneumatisk teknik |

|---|---|---|---|

| Kravets språk | Exakt teknisk terminologi | Definierar bokstavlig räckvidd | "Tryckkompenserad flödesreglerventil" har en specifik teknisk betydelse |

| Specifikation | Detaljerade tekniska beskrivningar | Ger sammanhang för tolkning | Detaljerade tvärsnittsritningar som visar ventilens inre komponenter |

| Åklagarens historia | Tekniska argument som framförts under undersökningen | Kan begränsa kravets omfattning | Argument som skiljer uppfinningen från tidigare känd teknik baserat på en specifik tätningsdesign |

| Vanlig innebörd | Standardförståelse för branschen | Standardtolkning i avsaknad av specifik definition | "Kolv" har en välkänd betydelse inom fluidkraftsindustrin |

| Medelvärde-Plus-Funktion | Funktionellt språk utan struktur | Begränsad till strukturer som anges i specifikationen | "Medel för att upprätthålla konstant flöde oavsett tryck" |

Ett nyligen avgjort mål rörande pneumatiska positioneringssystem illustrerar vikten av teknisk kravkonstruktion. Patentet avsåg ett "tryckkompenserat positioneringssystem", vilket domstolen tolkade som att det krävde aktiv tryckavkänning och tryckkompensation. Det anklagade systemet använde en passiv tryckutjämningsmekanism som uppnådde liknande resultat men utan aktiv avkänning. Denna tekniska skillnad i patentkravets konstruktion var avgörande för att fastställa att det inte förelåg intrång.

Läran om likvärdighetsanalys inom pneumatisk teknik

När ett bokstavligt intrång inte kan konstateras erbjuder doktrinen om ekvivalenter en alternativ väg för att fastställa intrång:

Function-Way-Result-testet tillämpat på pneumatiska komponenter

| Patentelement | Funktion | Sätt | Resultat | Likvärdigt exempel |

|---|---|---|---|---|

| Pneumatisk tätning | Förhindra vätskeläckage | Skapar interferens mellan ytor | Tryckbegränsning | Olika tätningsmaterial med samma interferenspassning |

| Ventilspole | Kontrollera flödesriktningen | Blockering och öppning av flödesvägar | Riktad styrning | Olika spolgeometrier ger samma flödesmönster |

| Dämpningsmekanism | Bromsa kolven vid slutet av slaget | Begränsning av avgasflödet | Minskad slagkraft | Alternativ metod för flödesbegränsning |

| Position Feedback | Bestäm kolvens placering | Avkänning av kolvens position | Utmatning av positionsdata | Olika avkänningsteknik med samma noggrannhet |

| Kontrollalgoritm | Bibehålla positioneringsnoggrannheten | Bearbetning av återkopplingssignaler | Exakt positionering | Alternativ matematisk metod med samma resultat |

Den tekniska analysen enligt doktrinen om likvärdiga produkter kräver en djup förståelse för pneumatiska systems funktionalitet. I ett fall som gällde dämpningsmekanismer använde t.ex. den patenterade konstruktionen en justerbar nålventil för att begränsa avgasflödet, medan den anklagade produkten använde ett avsmalnande spjut med liknande justeringsmöjligheter. Även om de var strukturellt olika fann domstolen att de var likvärdiga eftersom båda utförde samma funktion (flödesbegränsning) på i huvudsak samma sätt (genom att skapa en variabel öppning) för att uppnå samma resultat (kontrollerad retardation).

Förbudet mot att åberopa tidigare handläggning i pneumatiska patent

Prosecution history estoppel begränsar doktrinen om ekvivalenter baserat på ändringar och argument som gjorts under patentförfarandet:

Exempel på estoppel i patent för pneumatisk teknik

| Ursprungligt fordringselement | Tillägg/argument under åtal | resulterande begränsning | Estoppel-effekt |

|---|---|---|---|

| "Förseglingsmedel" | Ändrad till "elastomerisk O-ringstätning" | Begränsad till elastomermaterial | Kan inte hävda likvärdighet med metallförseglingar |

| "Ventilmontering" | Skiljer sig från tidigare känd teknik baserat på specifik flödesväg | Begränsad till konfiguration av flödesväg | Kan inte hävda likvärdighet med alternativa flödesvägar |

| "Positionsavkänningssystem" | Argumenterad nyhet baserad på beröringsfri avkänning | Begränsad till kontaktlösa metoder | Kan inte hävda likvärdighet med kontaktsensorer |

| "Tryckområde 1-10 MPa" | Begränsad från "0,5-15 MPa" för att övervinna tidigare känd teknik | Begränsad till det angivna intervallet | Kan inte hävda ekvivalens utanför specificerat intervall |

| "Cylinder med integrerad dämpning" | Lade till "integrerad" för att motverka tidigare känd teknik | Begränsad till konstruktioner där dämpningen inte är separerbar | Kan inte hävda likvärdighet med extra dämpning |

Ett viktigt fall inom pneumatikbranschen gällde ett patent för ett "beröringsfritt system för positionsåterkoppling med hjälp av magnetisk koppling". Under handläggningen ändrade sökanden patentkraven så att de angav "hall-effektsensorer" för att motverka tidigare känd teknik som använde optiska sensorer. När patentet senare åberopades mot en konkurrent som använde magnetostriktiv positionsavkänning, fann domstolen att doktrinen om likvärdiga produkter inte kunde tillämpas, trots den tekniska likheten i funktion.

Ramverk för teknisk analys för bedömning av intrång

Vid utvärdering av potentiella intrång bör pneumatiktillverkare följa detta ramverk för teknisk analys:

Steg-för-steg-analys av tekniska intrång

Kartläggning av anspråk

- Identifiera varje beståndsdel i de självständiga patentkraven

- Skapa ett tekniskt jämförelsediagram som mappar varje element till den anklagade enheten

- Identifiera eventuella saknade element i den bokstavliga analysen

- Dokumentera teknisk funktion för varje elementAnalys av teknisk ekvivalens

- Analysera varje icke-bokstavligt element:

- Funktion: Elementets tekniska syfte

- Sätt: Teknisk mekanism för drift

- Resultat: Tekniskt resultat eller effekt

- Fastställ om skillnaderna är väsentliga ur ett tekniskt perspektivGranskning av åklagarhistoria

- Identifiera alla tekniska ändringar av relevanta krav

- Analysera tekniska argument för att motverka tidigare känd teknik

- Fastställa om nuvarande tekniska skillnader har överlåtits

- Utvärdera om ändringen gjordes av patenterbarhetsskälJämförelse av tidigare känd teknik

- Identifiera relevant tidigare teknik som åberopats under åtalet

- Analysera tekniska skillnader mellan patent och tidigare känd teknik

- Fastställa om den anklagade produkten är mer lik patentet eller tidigare känd teknik

- Utvärdera om den anklagade produkten uttryckligen inte omfattas av friskrivningsklausulen

Fallstudie: Patenttvist om pneumatiska snabbkopplingar

En nyligen inträffad tvist gällde en patenterad snabbkoppling med patentkrav som krävde "en låsmekanism som omfattar fjäderbelastade kulor som är i ingrepp med ett spår i omkretsen". Den anklagade produkten använde fjäderbelastade stift som var i ingrepp med diskreta urtag snarare än ett kontinuerligt spår.

Teknisk analys:

Konstruktion av anspråk:

- "Kulor" tolkade som sfäriska element

- "Circumferential groove" tolkas som en kontinuerlig kanal runt omkretsenBokstavligt intrång:

- Ingen bokstavlig överträdelse: stift ≠ kulor, diskreta urtag ≠ omkretsspårDoktrinen om ekvivalenter:

- Funktion: Både säker anslutning mot axiell separation

- Sätt: Båda använder fjäderbelastade element som griper in i passande funktioner

- Resultat: Båda skapar en säker, löstagbar anslutningÅklagarens historia:

- Ursprungligt patentkrav: "Låselement som griper in i varandra"

- Ändrad till: "fjäderbelastade kulor som är engagerade med ett omkretsspår"

- Ändring för att övervinna tidigare känd teknik med "olika låselement"Beslut:

- Domstolen fann att prosecution history estoppel var tillämpligt

- Specifik kul- och spårkonfiguration överlämnades under åtalet

- Inget intrång enligt doktrinen om likvärdiga produkter

Detta fall visar hur tekniska skillnader i pneumatiska konstruktioner, även om de är funktionellt likartade, kan vara avgörande i patenttvister när de betraktas genom åtalshistoriken.

Vilka metoder används för att fastställa orsakssamband i mål om ansvar för pneumatiska system?

När pneumatiska system är inblandade i olyckor eller fel som orsakar personskador eller skador är det avgörande att fastställa den tekniska orsaken för att kunna fastställa ansvar. Domstolar förlitar sig på systematiska tekniska analysmetoder för att fastställa orsakskedjor och fördela ansvar.

För att fastställa produktansvar vid fel i pneumatiska system används vanligtvis strukturerade analysmetoder, bland annat Felträdsanalys (FTA)3FMEA (Failure Mode and Effects Analysis) och grundorsaksanalys med hjälp av 5-Why-metoden. Dessa tekniker fastställer orsakssamband genom att systematiskt utvärdera potentiella felmoder, deras effekter och sannolikhet för förekomst. Expertutlåtanden kopplar sedan dessa tekniska resultat till specifika konstruktionsbeslut, tillverkningsprocesser, underhållsförfaranden eller användaråtgärder för att fastställa ansvarsfördelningen.

Felträdsanalys i fall av fel i pneumatiska system

Felträdsanalys (FTA) är en top-down, deduktiv felanalys som bryter ner ett systemfel i dess bidragande faktorer:

FTA-struktur för vanliga pneumatiska fel

| Topphändelse | Orsaker på första nivån | Orsaker på andra nivån | Orsaker på tredje nivån | Sannolikhetsbedömning |

|---|---|---|---|---|

| Katastrofalt cylinderfel | Övertryck | Fel i styrsystemet | Fel i programvara | P = 1.2 × 10-⁵ |

| Fel på sensorn | P = 3.5 × 10-⁴ | |||

| Fel på övertrycksventilen | Tillverkningsfel | P = 2.1 × 10-⁵ | ||

| Kontaminering | P = 8.7 × 10-⁴ | |||

| Materialfel | Tillverkningsfel | Felaktig värmebehandling | P = 3.2 × 10-⁵ | |

| Orenhet i materialet | P = 1.8 × 10-⁵ | |||

| Otillräcklig design | Otillräcklig säkerhetsfaktor | P = 5.0 × 10-⁶ | ||

| Felaktigt materialval | P = 2.4 × 10-⁵ | |||

| Felaktig användning | Överskrider specifikationer | Otillräckliga instruktioner | P = 1.3 × 10-³ | |

| Avsiktlig felaktig användning | P = 3.6 × 10-⁴ |

I ett fall nyligen där en pneumatisk press orsakade allvarliga skador var FTA avgörande för att fastställa orsakssamband. Analysen visade att den omedelbara orsaken var övertryck, men att grundorsaken kunde spåras till en avlastningsventil som förorenats av tillverkningsrester. FTA visade att tillverkarens otillräckliga rengöringsrutiner och kvalitetskontroll var de primära orsakerna, snarare än systemintegratörens design eller operatörens agerande.

FMEA-metodik för ansvarsfördelning

FMEA (Failure Mode and Effects Analysis) utvärderar potentiella felkällor och deras konsekvenser:

FMEA-exempel för montering av pneumatisk ventil

| Komponent | Potentiellt feltillstånd | Potentiella effekter | Allvarlighetsgrad (1-10) | Potentiella orsaker | Förekomst (1-10) | Nuvarande kontroller | Upptäckt (1-10) | RPN | Ansvarsfullhet |

|---|---|---|---|---|---|---|---|---|---|

| Ventiltätning | Läckage | Tryckförlust i systemet, funktionsfel | 8 | Nedbrytning av material | 4 | Materialspecifikation | 5 | 160 | Designer |

| Felaktig installation | 3 | Monteringsförfarande | 4 | 96 | Montör | ||||

| Kemisk attack | 2 | Instruktioner för användning | 7 | 112 | Användare | ||||

| Solenoid | Felaktig aktivering | Ventilen stannar i standardläget | 9 | Spole utbränd | 2 | Elektriskt skydd | 3 | 54 | Designer |

| Felaktig anslutning | 3 | Kvalitetskontroll | 4 | 108 | Tillverkare | ||||

| Problem med strömförsörjningen | 4 | Systemövervakning | 5 | 180 | Systemintegratör | ||||

| Spole | Klistring/fastkörning | Ventilen går inte att växla | 7 | Kontaminering | 5 | Krav på filtrering | 6 | 210 | Användare/underhållare |

| Överdrivet slitage | 3 | Val av material | 5 | 105 | Designer | ||||

| Tillverkningsfel | 2 | Kvalitetskontroll | 4 | 56 | Tillverkare |

FMEA har visat sig vara särskilt värdefullt i fall där flera parter delar det potentiella ansvaret. I ett fall som gällde ett fel i ett pneumatiskt system i en automatiserad produktionslinje visade FMEA att även om kontaminering var den omedelbara orsaken till ett ventilfel, saknade systemet tillräcklig filtrering (konstruktörens ansvar) och underhållsprocedurerna omfattade inte filterinspektion (användarens ansvar). Domstolen använde denna analys för att fördela ansvaret 70% till konstruktören och 30% till användaren.

Analys av grundorsak med hjälp av 5-Why-metoden

5-Why-metoden spårar ett misslyckande till dess grundläggande orsak genom successiva frågeställningar:

5-Förklaringar Exempel på analys: Fel på stången i en pneumatisk cylinder

| Nivå | Fråga | Svar | Ansvarig part |

|---|---|---|---|

| 1 | Varför gick systemet sönder? | Cylinderstången gick sönder under drift | Okänd |

| 2 | Varför gick stången av? | Materialutmattning vid gängans rot | Okänd |

| 3 | Varför uppstod utmattning på den här platsen? | Spänningskoncentration på grund av felaktig gängkonstruktion | Designer |

| 4 | Varför var tråden felaktigt utformad? | Trådavlastning utelämnades från designen | Designer |

| 5 | Varför utelämnades trådavlastningen? | Konstruktionsstandarden följdes inte | Designer |

| 6 (ytterligare) | Varför följdes inte designstandarden? | Designern utbildades inte i företagets standarder | Förvaltning |

Denna metod är särskilt effektiv i domstol eftersom den skapar en tydlig berättelsekedja som domare och juryer kan följa. I ett fall där en pneumatisk cylinder gick sönder och orsakade egendomsskador, kunde 5-Why-analysen spåra felet till ett specifikt konstruktionsbeslut som utelämnade en kritisk avlastningsfunktion, vilket tydligt fastställde konstruktörens ansvar.

Tekniska faktorer vid komparativ bedömning av oaktsamhet

Många jurisdiktioner tillämpar principer om jämförande oaktsamhet, vilket kräver teknisk analys för att fördela ansvaret:

Komparativ oaktsamhet - faktorer vid fel i pneumatiska system

| Partiet | Tekniska ansvarsområden | Vanliga felkällor | Källor för bevismaterial | Typiskt ansvarsintervall |

|---|---|---|---|---|

| Designer | Säker design inom standarder | Otillräckliga säkerhetsfaktorer, avsaknad av skyddsåtgärder | Konstruktionsdokumentation, riskbedömningar, beräkningar | 30-100% |

| Tillverkare | Korrekt produktion enligt specifikationerna | Tillverkningsfel, fel i kvalitetskontrollen | Produktionsregister, QC-dokumentation, materialcertifieringar | 20-100% |

| Installatör | Korrekt systemintegration | Felaktiga anslutningar, otillräcklig testning | Installationsförfaranden, testprotokoll, rapporter om idrifttagning | 10-80% |

| Underhållsansvarig | Lämpligt underhåll | Eftersatt underhåll, felaktiga reparationer | Underhållsjournaler, reparationsdokumentation, inspektionsrapporter | 10-70% |

| Användare | Drift inom specifikationerna | Felaktig användning, förbikoppling av säkerhetsfunktioner | Utbildningsdokumentation, driftsrutiner, vittnesmål | 0-100% |

Ett viktigt fall gällde ett pneumatiskt lyftsystem som havererade och orsakade personskada. Den tekniska analysen visade att tillverkaren hade använt felaktig värmebehandling (30%-ansvar), att installatören inte hade utfört tryckprovning (20%-ansvar) och att användaren hade förbikopplat en säkerhetsventil (50%-ansvar). Domstolen fördelade skadeståndet enligt denna tekniska bedömning av jämförande oaktsamhet.

Expertvittne Ramverk för teknisk analys

Expertvittnen i pneumatiska ansvarsärenden följer vanligtvis detta ramverk:

Metod för expertanalys

Undersökning av system

- Fysisk undersökning av trasiga komponenter

- Icke-förstörande provning i tillämpliga fall

- Dimensionsanalys och jämförelse med specifikationer

- Dokumentation av fysiska bevisGranskning av dokumentation

- Konstruktionsspecifikationer och beräkningar

- Tillverkningsregister och kvalitetskontrolldata

- Underhålls- och inspektionshistorik

- Driftsrutiner och användarhandböcker

- Tillämpliga standarder och föreskrifterAnalys av fel

- Metallurgisk analys eller materialanalys

- Spänningsanalys och simulering

- Prestandatest av exemplariska komponenter

- Rekonstruktion av felsekvensOrsakssamband Fastställande

- Tillämpning av FTA-, FMEA- och 5-Why-metoder

- Utvärdering av alternativa scenarier

- Sannolikhetsbedömning av bidragande faktorer

- Bestämning av den mest sannolika felfrekvensenAnsvarsbedömning

- Kartläggning av tekniska fel och ansvariga parter

- Utvärdering av standardbehandling

- Bedömning av förutsebarhet

- Kvantifiering av bidrag till misslyckande

Fallstudie: Fel i pneumatiskt klämsystem

Ett pneumatiskt klämsystem i en tillverkningsanläggning havererade, vilket ledde till att ett arbetsstycke slungades ut och skadade en operatör. Den tekniska undersökningen visade följande:

FTA-analys:

- Högsta händelse: Tryckförlust i klämman under drift

- Primär orsak: Fel på backventilen som tillåter återflöde

- Sekundära orsaker: Felaktigt ventilmaterial för hydraulvätska, systemtryck som överstiger ventilens nominella värde

FMEA:s resultat:

- Komponent: Backventil

- Feltillstånd: Nedbrytning av intern tätning

- Effekt: Tryckförlust under drift

- Orsak: Kemisk inkompatibilitet med vätskan

- Ansvar: Konstruktören specificerade felaktigt material

5-Varför-analys:

- Varför skadades operatören? Arbetsstycket slungades ut från klämman

- Varför kastades arbetsstycket ut? Klämman tappade tryck under drift

- Varför förlorade klämman trycket? Backventilen lyckades inte upprätthålla trycket

- Varför gick backventilen sönder? Inre tätning försämrad

- Varför försämrades tätningen? Inkompatibel med använd hydraulvätska

Teknisk slutsats:

Systemkonstruktören specificerade en standardbackventil med nitrilförsegling, men systemet använde fosfatesterhydraulvätska som är oförenlig med nitril. Konstruktörens specifikation var tekniskt felaktig för applikationen, vilket gjorde dem primärt ansvariga. Systemintegratören misslyckades dock med att identifiera denna inkompatibilitet under konstruktionsgranskningen, vilket bidrog till 30% komparativ oaktsamhet.

Detta fall visar hur tekniska analysmetoder ger ett strukturerat ramverk för att fastställa orsakssamband och fördela ansvar vid fel i pneumatiska system.

Hur man bygger upp en effektiv beviskedja för efterlevnad av standarder

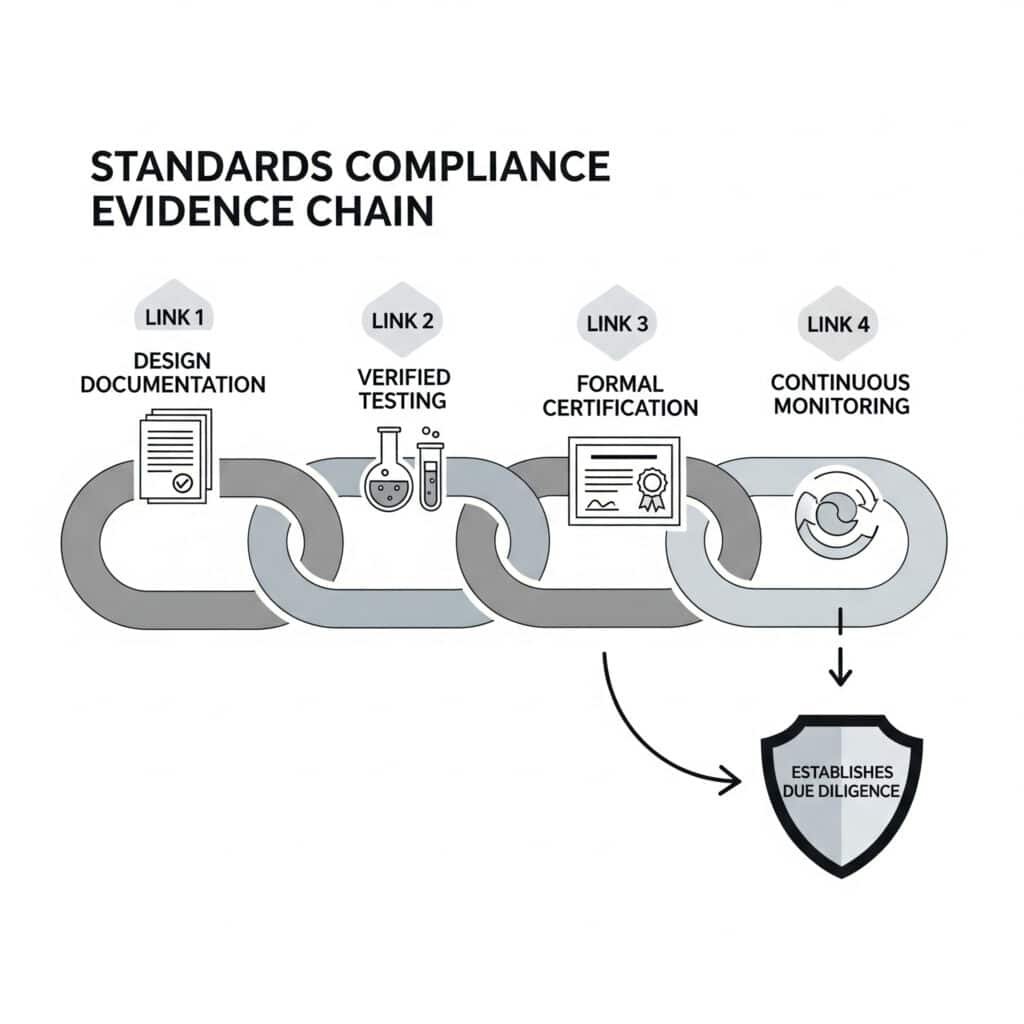

Efterlevnad av standarder är ofta den centrala frågan i juridiska tvister om pneumatiska system. Tillverkarna måste inte bara följa tillämpliga standarder utan också upprätthålla en omfattande beviskedja som visar att standarderna följs under hela produktens livscykel.

En effektiv beviskedja för efterlevnad av standarder för pneumatiska system består av fyra nyckelelement: omfattande dokumentation av konstruktionsvalidering mot specifika standardkrav, verifierade testprotokoll med kalibrerad utrustning och bevittnade procedurer, formell certifiering genom ackrediterad tredjepartsbedömning och kontinuerliga övervakningssystem som spårar pågående efterlevnad genom produktens livscykel. Denna kedja fastställer tillbörlig aktsamhet och kan vara avgörande för att försvara sig mot skadeståndsanspråk.

Mappning av krav på pneumatiska system till standarder

Grunden för efterlevnad är en tydlig mappning av systemkrav till specifika standarder:

Kartläggning av standarder för pneumatiska system

| Systemaspekt | Tillämpliga standarder | Viktiga krav | Dokumentation krävs |

|---|---|---|---|

| Säkerhet för tryckbärande anordningar | ISO 4414, ASME B&PV-kod | Högsta tillåtna arbetstryck, säkerhetsfaktorer, tryckprovning | Konstruktionsberäkningar, materialcertifieringar, testrapporter |

| Säkerhet för styrsystem | ISO 138494, IEC 62061 | Prestandanivå (PL) eller säkerhetsintegritetsnivå (SIL), feltolerans | Riskbedömning, kretsvalidering, komponentcertifikat |

| Elektriska komponenter | IEC 60204, NFPA 79 | Isolering, jordning, skydd mot elektriska stötar | Elektriska scheman, isolationstest, jordkontinuitetstest |

| Farliga miljöer | ATEX-direktiv, NEC 500 | Metoder för explosionsskydd, temperaturklassificeringar | Zonklassificering, komponentcertifieringar, verifiering av installation |

| Miljöförhållanden | IEC 60529, MIL-STD-810 | Ingressskydd, temperaturområde, vibrationsmotstånd | Miljötestrapporter, IP-certifiering, klimatprovning |

Ett rättsfall nyligen gällde ett pneumatiskt system som inte fungerade i en livsmedelsindustri. Tillverkaren hävdade att man följde ISO 4414 men kunde inte visa dokumentation som visade hur specifika krav i klausulen hade uppfyllts i konstruktionen. Domstolen slog fast att det inte räckte med att bara hävda överensstämmelse utan en detaljerad matris för spårbarhet av krav för att visa att man varit tillräckligt aktsam.

Dokumentation av konstruktionsvalidering

Designvalidering utgör den första länken i kedjan av bevis för efterlevnad:

Designvalidering Dokumentation Krav

| Valideringselement | Typ av dokumentation | Tekniskt innehåll | Juridisk innebörd |

|---|---|---|---|

| Spårbarhet för krav | Kravmatris | Mappning av varje standardklausul till konstruktionsegenskaper | Visar på omfattande beaktande av standarder |

| Konstruktionsberäkningar | Teknisk analys | Säkerhetsfaktorer, tryckklassningar, beräkningar av livslängd | Bevisar teknisk due diligence i konstruktionen |

| Riskbedömning | ISO 12100-analys | Identifiering av faror, riskuppskattning, riskreducerande åtgärder | Visar att förutsebara risker har hanterats |

| Recensioner av design | Granska rapporter | Oberoende verifiering av konstruktionsöverensstämmelse | Upprättar peer-validering av krav på efterlevnad |

| Val av material | Materialspecifikationer | Kompatibilitet, hållfasthet, miljötålighet | Demonstrerar lämplig process för materialval |

| Resultat av simulering | FEA/CFD-rapporter | Spänningsanalys, flödesmodellering, termisk analys | Visar avancerad validering av kritiska parametrar |

I en tvist som gällde ett pneumatiskt system som havererade på grund av materialinkompatibilitet lyckades tillverkaren, som hade omfattande dokumentation om materialval - inklusive kompatibilitetstestning och miljöexponeringsanalys - försvara sig mot skadeståndsanspråk genom att visa att man hade varit noggrann i designprocessen.

Testning Protokoll Verifiering

Testprotokoll ger empiriska bevis på efterlevnad:

Krav på bevis för testning

| Typ av test | Krav på protokoll | Dokumentationselement | Verifieringsmetoder |

|---|---|---|---|

| Testning av prototyper | Skriftliga testplaner med hänvisning till standarder | Testupplägg, procedurer, acceptanskriterier | Oberoende vittne, videodokumentation |

| Produktionstestning | Dokumenterade testprocedurer | Kriterier för godkänd/icke godkänd, specifikationer för testutrustning | Statistisk processtyrning, kalibreringsregister |

| Typ av test | Testning enligt specifika standardkrav | Kompletta testrapporter med rådata | Certifiering av ackrediterat laboratorium |

| Destruktiv provning | Definierade felkriterier | Fotografisk bevisning, mätdata | Rapporter om materialanalys |

| Fälttestning | Protokoll för tester på plats | Miljöförhållanden, driftsparametrar | Verifiering av tredje part |

| Accelererad livslängdsprovning | Korrelation till verkliga förhållanden | Beräkningar av tidskompression, felanalys | Dokumentation av statistisk validitet |

Vikten av korrekt testdokumentation belystes i ett fall där en tillverkare hävdade att deras pneumatiska komponenter var klassade för farliga miljöer. När ett systemfel ledde till en industriolycka visade utredningen att testning hade utförts, men att kalibreringen av testutrustningen hade löpt ut och att testprocedurerna avvek från standardkraven. Domstolen slog fast att ogiltiga testförfaranden bröt kedjan av bevis för efterlevnad.

Dokumentation av certifiering

Formell certifiering ger tredjepartsvalidering av efterlevnaden:

Krav på bevis för certifiering

| Typ av certifiering | Utfärdande myndighet | Dokumentation krävs | Krav på underhåll |

|---|---|---|---|

| Komponentcertifiering | Anmälda organ, UL, CSA | Certifikat med specifik standardreferens | Dokumentation av förnyelse, ändringshantering |

| Certifiering av kvalitetssystem | ISO 9001-registratorer | Revisionsrapporter, beslut om avvikelser | Revisionsprotokoll för övervakning, ledningens genomgång |

| Godkännande av produkttyp | Certifieringsorgan för industrin | Typkontrollintyg, tekniska filer | Periodisk omcertifiering, godkännande av ändringar |

| Certifiering av personal | Professionella organisationer | Utbildningsregister, kompetensbedömningar | Dokumentation av fortbildning |

| Certifiering av processer | Specialiserade certifieringsorgan | Dokumentation av processvalidering, kapacitetsstudier | Processövervakningsdata, omvalideringsprotokoll |

| Självdeklaration | Tillverkare | Försäkran om överensstämmelse med standardlista | Underhåll av tekniska filer, dokumentation av ändringskontroll |

En tillverkare av pneumatiska komponenter för medicintekniska produkter försvarade sig framgångsrikt mot skadeståndsanspråk efter en patientskada genom att ta fram en omfattande teknisk dokumentation som stödde deras CE-märkning5. Filen innehöll detaljerad certifieringsdokumentation som visade hur varje väsentligt krav uppfylldes, validerades och upprätthölls genom produktmodifieringar.

System för kontinuerlig övervakning

Löpande övervakning av efterlevnaden fullbordar beviskedjan:

Krav på bevis för kontinuerlig övervakning

| Övervakning av aspekten | Övervakningsmetoder | Dokumentation krävs | Juridisk relevans |

|---|---|---|---|

| Produktens prestanda | Spårning av fältprestanda | Statistisk analys, trendrapporter | Påvisar kontinuerlig kontroll av efterlevnad |

| Feedback från kunder | System för hantering av klagomål | Klagomålsloggar, dokumentation av lösningar | Visar lyhördhet för potentiella problem |

| Tillverkningsprocess | Statistisk processtyrning | Kontrolldiagram, kapacitetsstudier | Bevisar konsekvent produktion enligt specifikationerna |

| Designförändringar | System för hantering av förändringar | Konsekvensanalys, omvalideringsprotokoll | Visar att efterlevnaden upprätthålls genom förändringar |

| Incidenter på fältet | Process för utredning av incidenter | Analys av grundorsaker, korrigerande åtgärder | Visar tillbörlig aktsamhet när det gäller att hantera frågor på fältet |

| Uppdateringar av regelverk | Process för övervakning av standarder | Analys av brister, genomförandeplaner | Visar medvetenhet om förändrade krav |

I ett viktigt fall ställdes en tillverkare av pneumatiska styrsystem för industriell utrustning inför skadeståndsanspråk efter ett systemfel. Trots felet lyckades de begränsa ansvaret genom att visa att de hade ett robust övervakningssystem som hade identifierat liknande potentiella problem i andra installationer, genomfört korrigerande åtgärder och försökt att meddela alla kunder - inklusive käranden som inte hade svarat på återkallelsemeddelanden. Detta bevis på proaktiv övervakning minskade avsevärt deras ansvarsexponering.

Att skapa en försvarbar teknisk fil

En omfattande teknisk fil integrerar alla delar av bevisföringskedjan för efterlevnad:

Teknisk filstruktur för rättsligt försvar

Identifiering och beskrivning av produkten

- Detaljerade tekniska specifikationer

- Avsedd användning och begränsningar

- Systemgränser och gränssnitt

- Identifiering och inköp av komponenterDokumentation av efterlevnad av standarder

- Bedömning av standardernas tillämplighet

- Dokumentation av efterlevnad klausul för klausul

- Analys av brister och motiveringar

- Alternativa metoder i tillämpliga fallDesigndokumentation

- Konstruktionsberäkningar och analyser

- Materialspecifikationer och motiveringar

- Riskbedömningar och riskreducerande åtgärder

- Dokumentation av konstruktionsgranskningVerifiering och validering

- Testplaner och testförfaranden

- Testrapporter med rådata

- Rapporter om simuleringar

- Valideringsprotokoll och resultatKontroll av tillverkning

- Specifikationer för produktionsprocessen

- Förfaranden för kvalitetskontroll

- Inspektionsmetoder och -kriterier

- Hantering av avvikelserÖvervakning efter marknadsintroduktion

- Procedurer för fältövervakning

- Processer för hantering av klagomål

- Metoder för utredning av incidenter

- Förfaranden för korrigerande åtgärderFörändringshantering

- Procedurer för ändringskontroll

- Metoder för konsekvensbedömning

- Krav på förnyad validering

- Processer för kundmeddelanden

Fallstudie: Tvist om efterlevnad av pneumatiska system

Ett pneumatiskt styrsystem för en industriell press var inblandat i en arbetsplatsolycka som ledde till att operatören skadades. Tillverkaren ställdes inför skadeståndsanspråk på grund av påstådd bristande efterlevnad av säkerhetsstandarder.

Analys av beviskedjan:

Validering av design:

- Tillverkaren genomförde en omfattande riskbedömning enligt ISO 12100

- Bestämning av prestandanivå enligt ISO 13849-1 visade PL=d-krav

- Dokumentationen för kretsvalidering visade en dubbelkanalig arkitektur med diagnostik

- Saknas: Specifik beräkning för uteslutning av fel på pneumatisk komponentTestning av bevis:

- Typprovning av styrsystem av ackrediterat laboratorium

- Dokumenterad felinjektionstestning för elektriska komponenter

- Saknas: Dokumenterad testning av felmoder för pneumatiska komponenterCertifiering:

- CE-märkning med försäkran om överensstämmelse

- ISO 9001-certifiering för kvalitetsledningssystem

- Saknas: Specifik certifiering för säkerhetsrelaterade pneumatiska komponenterKontinuerlig övervakning:

- System för uppföljning av fältprestationer på plats

- Tidigare liknande incidenter utredda med korrigerande åtgärder

- Konstruktionsändringar genomförda baserat på fältdata

- Saknas: Bevis för att denna specifika risk har identifierats och hanterats

Domstolens konstaterande:

Domstolen konstaterade att tillverkaren visserligen hade ett generellt robust system för efterlevnad, men att den specifika luckan i valideringen av pneumatiska komponenter skapade en bruten länk i beviskedjan. Tillverkaren befanns vara delvis ansvarig eftersom de inte kunde visa fullständig tillbörlig aktsamhet specifikt för det felsätt som orsakade olyckan.

Det här fallet visar att en bevisföringskedja för efterlevnad inte är starkare än den svagaste länken och att omfattande dokumentation av alla systemaspekter är avgörande för ett effektivt rättsligt försvar.

Slutsats: Implementering av förebyggande juridiska strategier

Genom att förstå de tekniska aspekterna av de juridiska ramverken för patentintrång, produktansvar och efterlevnad av standarder kan tillverkare av pneumatiska system implementera effektiva förebyggande strategier. Genom att proaktivt ta itu med dessa områden kan företagen både minska risken för tvister och stärka sin position när tvister uppstår.

Viktiga förebyggande strategier

Riskhantering för patent

- Genomföra systematiska analyser av handlingsfrihet

- Dokumentera beslut om designförändringar med tekniska motiveringar

- Upprätthålla omfattande utvecklingsregister som visar oberoende skapande

- Upprätta tydliga rutiner för hantering av patentmeddelanden från tredje partFörebyggande av produktansvar

- Integrera FMEA- och FTA-metodik i designprocesserna

- Implementera robusta förfaranden för granskning av konstruktionen med dokumenterade riskbedömningar

- Ta fram omfattande bruksanvisningar med tydliga varningar

- Upprätta rutiner för incidentutredning som bevarar bevisHantering av efterlevnad av standarder

- Skapa och underhålla spårbarhetsmatriser för standarder

- Implementera formella processer för validering av design mot standardkrav

- Upprätta omfattande testprotokoll med korrekt dokumentation

- Utveckla kontinuerliga övervakningssystem för löpande efterlevnad

Genom att tillämpa dessa tekniska ramverk för hantering av juridiska risker kan tillverkare av pneumatiska system avsevärt minska sin exponering för kostsamma tvister och samtidigt bygga upp starkare försvarspositioner när en tvist uppstår.

Vanliga frågor om juridiska tvister om pneumatiska system

Vilken dokumentation bör bevaras för att försvara sig mot patentintrångskrav?

Förvara omfattande dokumentation om konstruktionsutvecklingen, inklusive: daterade konstruktionskoncept och iterationer, alternativa konstruktioner som övervägts, teknisk motivering för konstruktionsbeslut, tidigare teknik som granskats under utvecklingen, oberoende utvecklingsbevis och analyser av driftsfrihet. Dessa dokument ska skapas samtidigt med utvecklingen, vara korrekt daterade och bevaras i ett säkert system som inte kan manipuleras. Dessutom ska man dokumentera eventuella utlåtanden om patentgodkännande från kvalificerade rådgivare och dokumentation av eventuella design-around-insatser om potentiellt problematiska patent har identifierats.

Hur kan tillverkare på ett effektivt sätt dokumentera efterlevnad av nya standarder?

Implementera ett system för övervakning av standarder som spårar relevanta standarduppdateringar och utför gap-analyser när förändringar inträffar. Upprätthålla en matris för efterlevnad av standarder som kartlägger specifika produktegenskaper i förhållande till standardkrav med tydlig dokumentation av hur varje krav uppfylls. För varje standardrevision ska du genomföra och dokumentera en formell konsekvensbedömning, genomföra nödvändiga konstruktions- eller processändringar, utföra lämplig validering och uppdatera den tekniska filen i enlighet med detta. Bevara alla versioner av denna dokumentation för att visa att den överensstämmer med de standarder som gällde vid tillverkningstillfället.

Vilket är det mest effektiva sättet att fördela ansvaret vid komplexa fel i pneumatiska system?

Det mest effektiva tillvägagångssättet är att kombinera flera tekniska analysmetoder. Börja med en omfattande felträdsanalys (FTA) för att identifiera alla potentiella bidragande faktorer. Följ upp med en FMEA (Failure Mode and Effects Analysis) för att utvärdera varje faktors relativa påverkan. Tillämpa 5-Why-metoden för att spåra varje betydande faktor till dess grundorsak. Kartlägg sedan dessa tekniska resultat till specifika ansvarsområden baserade på designbeslut, tillverkningsprocesser, installationsprocedurer, underhållsåtgärder och användaroperationer. Denna multimetodiska ansats ger en försvarbar teknisk grund för ansvarsfördelning som kan stå emot juridisk granskning.

-

Ger en juridisk förklaring av doktrinen om likvärdiga produkter, en amerikansk patenträttslig princip som gör det möjligt för domstolar att hålla en part ansvarig för patentintrång även om den intrångsgörande produkten inte faller inom patentkravets bokstavliga räckvidd. ↩

-

Redogör för den juridiska principen prosecution history estoppel (eller file wrapper estoppel), som hindrar en patentägare från att använda doktrinen om ekvivalenter för kravelement som begränsades under patentförfarandet för att övervinna tidigare känd teknik. ↩

-

Ger en omfattande översikt över felträdsanalys (FTA), en uppifrån och ned, deduktiv felanalys där ett systems fel spåras tillbaka till dess grundorsaker genom en serie logiska steg. ↩

-

Förklarar standarden ISO 13849, som innehåller säkerhetskrav och vägledning om principerna för konstruktion och integrering av säkerhetsrelaterade delar av styrsystem, inklusive fastställande av prestandanivåer (PL). ↩

-

Beskriver CE-märkningen, en obligatorisk märkning om överensstämmelse för vissa produkter som säljs inom Europeiska ekonomiska samarbetsområdet (EES), som intygar att produkten uppfyller EU:s krav på hälsa, säkerhet och miljöskydd. ↩