Att välja fel pneumatiska komponenter för livsmedelsbearbetning kan leda till kontamineringsrisker, underkända inspektioner och kostsamma produktåterkallelser. Med ökande myndighetskontroll och konsumentmedvetenhet har livsmedelssäkerhet aldrig varit viktigare vid systemdesign.

Den mest effektiva metoden för val av pneumatiska system för livsmedel omfattar förståelse av materialkraven i 3-A Sanitary Standards, analys av CIP-systemets tryckpulsationer och implementering av lämpliga testprotokoll för mikrobiell retention för att säkerställa att systemet uppfyller alla krav.

När jag hjälpte en mejeriproducent i Wisconsin att uppgradera sina pneumatiska system förra året eliminerade de tre ständiga kontamineringspunkter som tidigare hade orsakat problem med produktkvaliteten. Låt mig dela med mig av vad jag har lärt mig om att välja rätt pneumatiska komponenter av livsmedelskvalitet.

Innehållsförteckning

- Förståelse 3-A Sanitära standarder Material

- Analys av CIP-systemets tryckpulsationer

- Metoder för testning av mikrobiell retentionsrisk

- Slutsats

- Vanliga frågor om pneumatiska system för livsmedel

Vilka material uppfyller 3-A sanitära standarder för livsmedelsgodkända pneumatiska system?

Livsmedelsgodkända pneumatiska system kräver specifika material som uppfyller stränga sanitära standarder för att säkerställa produktsäkerhet och efterlevnad av regler.

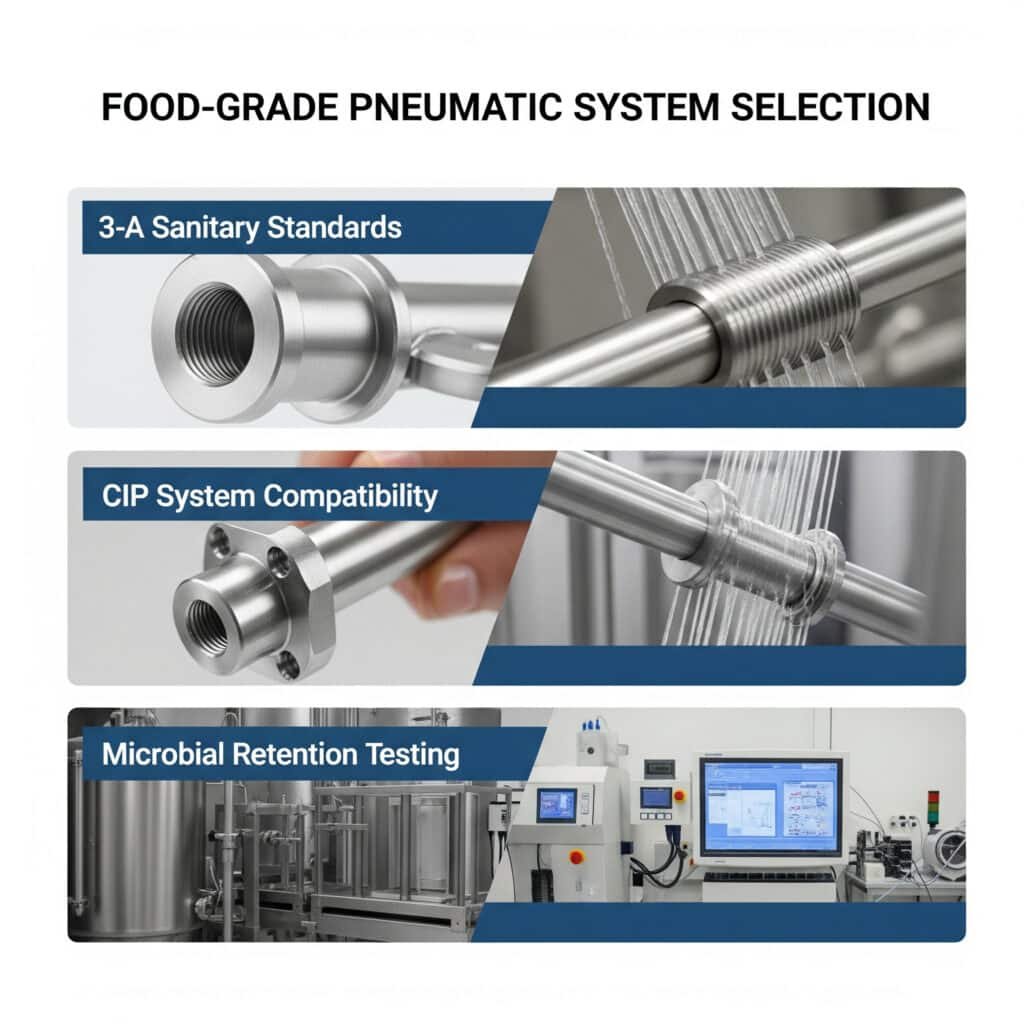

Enligt uppgift från 3-A Sanitära standarder1, pneumatiska system för livsmedelskvalitet bör använda 316L rostfritt stål för metallkomponenter, FDA-godkänd2 PTFE, silikon eller EPDM för tätningar, och måste undvika material som innehåller bly, kadmium eller andra giftiga metaller som kan förorena livsmedelsprodukter.

Fullständig 3-A-kompatibel materialförteckning

Metallkomponenter

| Komponenttyp | Godkända material | Krav på ytfinish |

|---|---|---|

| Cylinderkroppar | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Fästelement | 316L SS | Ra ≤ 0,8 μm (32 μin) |

| Armaturer | 316L SS, 304 SS | Ra ≤ 0,8 μm (32 μin) |

| Fördelningsrör | 316L SS | Ra ≤ 0,8 μm (32 μin) |

Tätningsmaterial

| Tillämpning | Primära material | Temperaturområde |

|---|---|---|

| Dynamiska tätningar | PTFE, UHMWPE | -20°C till 260°C |

| Statiska tätningar | Silikon, EPDM, FKM | -40°C till 200°C |

| Packningar | Silikon, PTFE | -40°C till 260°C |

Smörjmedel

Alla smörjmedel måste vara:

- FDA-godkänd (21 CFR 178.3570)

- H1-certifierad

- Fri från mineraloljor

- Giftfri och luktfri

Jag arbetade en gång med en dryckestillverkare som hade upprepade problem med kontaminering trots att de använde komponenter som de trodde var livsmedelsklassade. Vid en inspektion upptäckte vi att deras pneumatiska cylindrar innehöll mässingskomponenter med blyinnehåll som inte uppfyllde 3-A-standarderna. Efter att ha bytt till cylindrar i rostfritt stål 316L eliminerades kontamineringsproblemen omedelbart.

Överväganden om materialval

Vid val av material för pneumatiska system för livsmedel bör man tänka på följande:

- Produktkontakt jämfört med icke-produktkontakt - Olika standarder gäller beroende på exponeringsrisk

- Protokoll för rengöring - Vissa material bryts ned av vissa rengöringskemikalier

- Temperaturintervall - Process- och CIP-temperaturer påverkar materialvalet

- Certifieringsdokumentation - Behåll alltid materialcertifikat för revisioner

Hur ska man analysera tryckpulsationer i CIP-rengöringssystem?

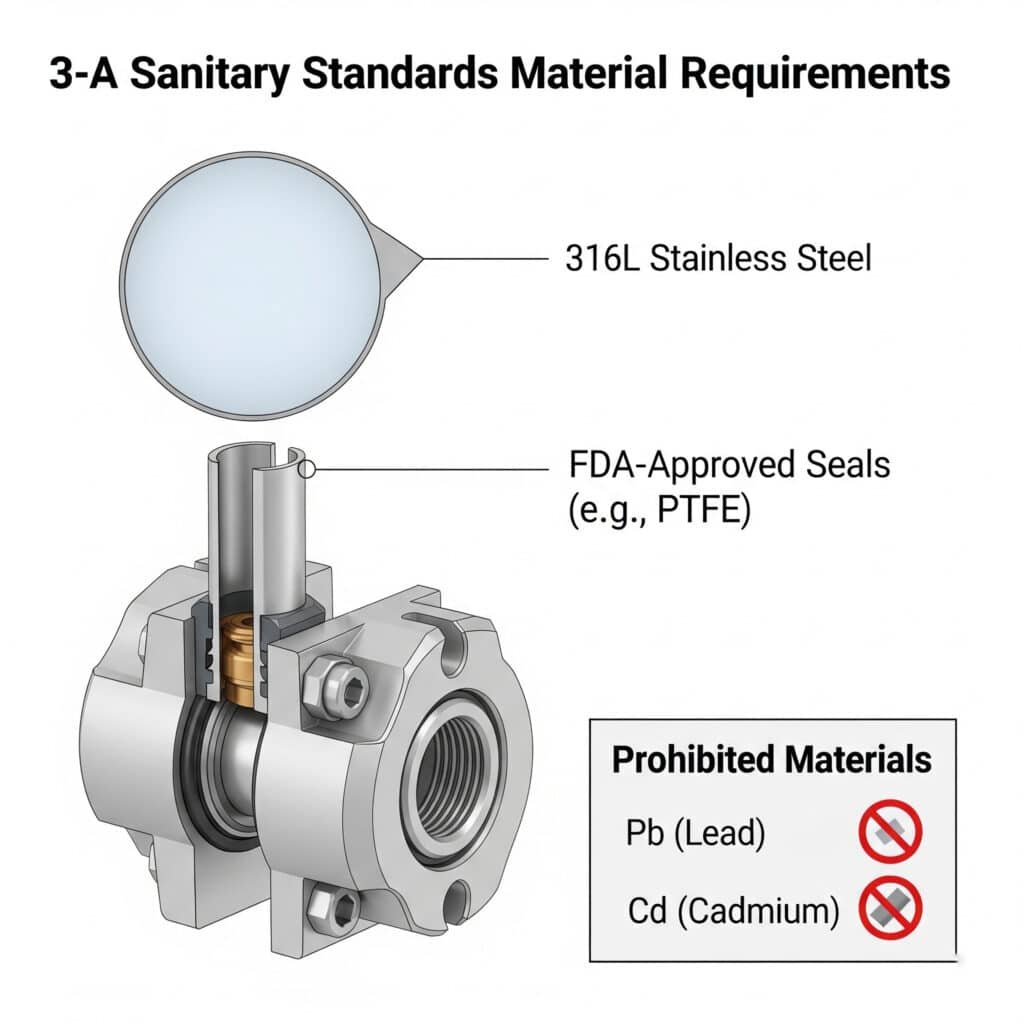

Rengöring på plats (Clean-In-Place, CIP)3 måste ge en jämn rengöringsverkan i hela systemet, men tryckpulsationer kan skapa döda zoner och minska rengöringseffektiviteten.

En effektiv analys av CIP-tryckpulsation bör omfatta studier av flödesvisualisering, övervakning av tryckgivare vid flera systempunkter och beräkningsbaserad strömningsdynamik (CFD)4 modellering för att identifiera potentiella döda zoner för rengöring med pulsationsfrekvenser under 0,5 Hz.

Analysmetoder för tryckpulsation

Övervakning i realtid

Det mest effektiva tillvägagångssättet kombinerar:

- Tryckomvandlare med hög hastighet - Samplingsfrekvens på minst 100 Hz

- Flödesmätare vid kritiska punkter - För att korrelera tryck och flöde

- Temperaturgivare - För att ta hänsyn till viskositetsförändringar

Parametrar för dataanalys

Vid analys av CIP-tryckpulseringsdata ska du fokusera på:

| Parameter | Acceptabelt intervall | Kritisk oro |

|---|---|---|

| Pulsationsamplitud | <5% av medeltrycket | >10% av medeltrycket |

| Frekvens | 0,5-2,0 Hz | 2,0 Hz |

| Tryckfall | <10% över komponenter | >15% över komponenter |

Strategier för optimering

Baserat på pulsationsanalys, implementera dessa lösningar:

För pulsationer med hög amplitud

- Installera pulsationsdämpare nära pumpens utlopp

- Använd flerstegs centrifugalpumpar istället för deplacementpumpar

- Tillsätt flödesstabilisatorer inline

För frekvensfrågor

- Justera pumpens hastighetsreglage

- Modifiera rördiametrar vid kritiska punkter

- Installera resonansbrytande anordningar

Jag hjälpte nyligen en ostproducent att analysera sitt CIP-system efter ihållande kvalitetsproblem. Med hjälp av tryckgivare vid 12 systempunkter identifierade vi betydande pulsationer (17% amplitud) som uppstod vid en problematisk frekvens på 0,3 Hz. Genom att installera pulsationsdämpare av rätt storlek och modifiera rörgeometrin minskade vi pulsationerna till under 3%, vilket avsevärt förbättrade rengöringseffektiviteten.

Vilka metoder ska du använda för riskbedömning av mikrobiell kvarhållning?

Att identifiera potentiella spridningspunkter för mikroorganismer i pneumatiska system är avgörande för livsmedelssäkerheten, men förbises ofta vid systemkonstruktionen.

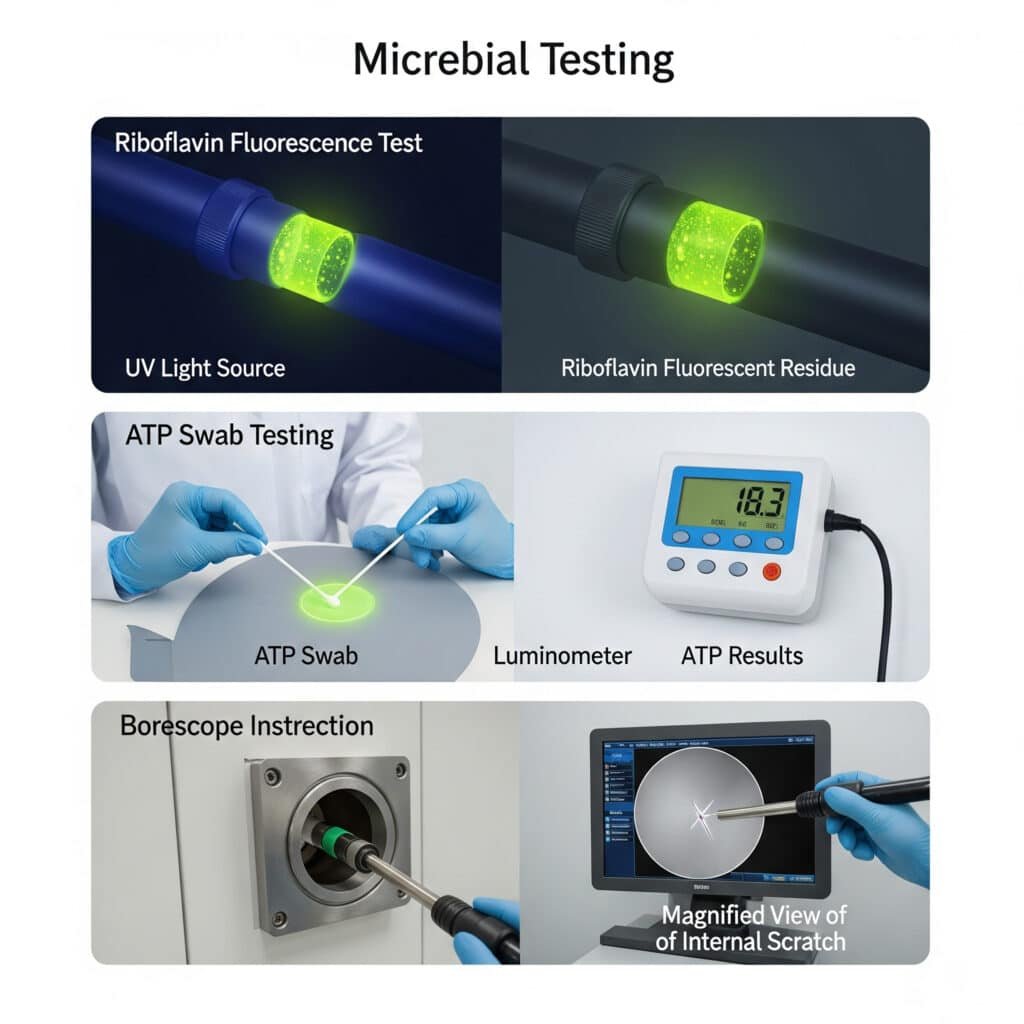

Det mest effektiva testet för mikrobiell retentionsrisk kombinerar riboflavinfluorescenstest under UV-ljus, ATP-svabbprov5 efter rengöringscykler och högupplösande boroskopinspektion av interna komponenter för att identifiera potentiella uppsamlingsplatser.

Omfattande testprotokoll

Testning av riboflavin

Denna metod ger en visuell bekräftelse på rengöringens effektivitet:

- Bered 0,2% riboflavinlösning

- Cirkulerar genom systemet under normala driftsförhållanden

- Tömning och utförande av standard CIP-procedur

- Inspektera med UV-ljus (365 nm våglängd)

- Dokumentera eventuella fluorescerande rester

Strategi för ATP-testning

| Komponent | Provtagningspunkter | Acceptabel gräns (RLU) |

|---|---|---|

| Cylindertätningar | Stängtätning, kuddtätning | <150 RLU |

| Ventilhus | Spolområden, utloppsportar | <100 RLU |

| Fördelningsrör | Interna kanaler, återvändsgränder | <100 RLU |

| Armaturer | Gänganslutningar, invändiga borrningar | <150 RLU |

Avancerad inspektionsteknik

För noggrann riskbedömning:

- Boroskopisk inspektion - Använd flexibla boreskop med en upplösning på minst 1080p

- 3D-ytkartläggning - För komplexa invändiga geometrier

- Visualisering av hydrodynamiska flöden - Användning av färgämnesinjektion under drift

Strategier för riskreducering

Implementera dessa lösningar baserat på testresultaten:

- Modifieringar av design - Eliminera sprickor och återvändsgränder

- Uppgraderingar av material - Ersätt problematiska ytor med mer rengöringsvänliga material

- Justeringar av rengöringsprotokoll - Modifiera tid, temperatur, kemi eller mekanisk verkan

Under en anläggningsrevision hos en barnmatsproducent identifierade vi kritiska risker för mikrobiell retention i deras pneumatiska överföringssystem med hjälp av dessa metoder. Riboflavintestet visade att rengöringslösningen inte nådde de interna komponenterna i de stånglösa cylindrarna. Genom att byta till specialdesignade stånglösa pneumatiska cylindrar av livsmedelskvalitet med självdränerande funktioner eliminerade de dessa spridningspunkter helt och hållet.

Slutsats

För att välja lämpliga pneumatiska system för livsmedel krävs noggrann granskning av material enligt 3-A Sanitary Standards, noggrann analys av CIP-tryckpulsering och omfattande testning av mikrobiell retentionsrisk för att säkerställa produktsäkerhet, efterlevnad av regelverk och optimal systemprestanda.

Vanliga frågor om pneumatiska system för livsmedel

Vad är 3-A Sanitary Standards-certifieringen?

3-A Sanitary Standards är en omfattande uppsättning riktlinjer för utrustning som används vid bearbetning av mejeriprodukter och andra livsmedelsprodukter. Certifieringen säkerställer att utrustningen uppfyller strikta hygieniska designkriterier, är tillverkad av livsmedelssäkra material och kan rengöras och desinficeras effektivt för att förhindra produktkontaminering.

Hur ofta bör CIP-system valideras för livsmedelsgodkända pneumatiska komponenter?

Livsmedelsgodkända pneumatiska komponenter bör genomgå CIP-validering minst en gång per år, efter varje systemändring eller vid byte av bearbetade produkter. Mer frekvent validering (kvartalsvis) rekommenderas för högriskprodukter som mejeriprodukter, modersmjölksersättning eller ätfärdiga livsmedel.

Vilka är de största skillnaderna mellan livsmedelsgodkända och vanliga pneumatiska cylindrar?

Livsmedelsgodkända pneumatiska cylindrar skiljer sig från standardmodeller genom att använda 316L rostfritt stål (jämfört med aluminium eller kolstål), FDA-godkända tätningsmaterial, sanitär design med minimala sprickor, specialiserade livsmedelsgodkända smörjmedel och ytfinish med Ra-värden ≤0,8 μm för att förhindra bakteriell vidhäftning.

Kan stånglösa pneumatiska cylindrar användas i applikationer inom livsmedelsindustrin?

Ja, specialdesignade livsmedelsgodkända stånglösa pneumatiska cylindrar kan användas i livsmedelsindustrin när de har en konstruktion i 316L rostfritt stål, FDA-kompatibla tätningar, självdränerande design och lämplig ytfinish. Dessa specialiserade stånglösa cylindrar eliminerar riskpunkter och möjliggör fullständig rengöring och sanering.

Vilka rengöringskemikalier är kompatibla med livsmedelsgodkända pneumatiska system?

Livsmedelsgodkända pneumatiska system är vanligtvis kompatibla med vanliga desinfektionsmedel som kvartära ammoniumföreningar, perättiksyra, väteperoxid och klorbaserade desinfektionsmedel. Koncentration, temperatur och exponeringstid måste dock kontrolleras för att förhindra skador på tätningar och andra komponenter. Kontrollera alltid den kemiska kompatibiliteten med de specifika materialen i ditt system.

-

Ger en detaljerad översikt över 3-A Sanitary Standards, Inc, en oberoende organisation som arbetar för att främja hygienisk design av utrustning för livsmedels-, dryckes- och läkemedelsindustrin. ↩

-

Förklarar den amerikanska livsmedels- och läkemedelsmyndigheten FDA:s bestämmelser, särskilt Title 21 i Code of Federal Regulations (CFR), som reglerar material som är godkända för direktkontakt med livsmedelsprodukter. ↩

-

Beskriver principerna för CIP-system (Clean-In-Place), en automatiserad metod för att rengöra de inre ytorna på rör, kärl och processutrustning utan demontering. ↩

-

Ger en förklaring av Computational Fluid Dynamics (CFD), en gren av strömningsmekaniken som använder numerisk analys och datastrukturer för att analysera och lösa problem som involverar vätskeflöden. ↩

-

Beskriver vetenskapen bakom ATP-test (Adenosine Triphosphate), en snabb metod som används för att bedöma ytors renhet genom att detektera mängden organiskt material via en bioluminescensreaktion. ↩