Kämpar du med att motivera investeringen i pneumatiska premiumkomponenter när inköpsavdelningen hela tiden trycker på för att få fram billigare alternativ? Många som arbetar med teknik och underhåll står inför stora utmaningar när de försöker påvisa den verkliga ekonomiska effekten av sina beslut om cylinderval, utöver det initiala inköpspriset.

Heltäckande analys av livscykelkostnader1 för stånglösa cylindrar visar att det initiala inköpspriset vanligtvis endast utgör 12-18% av de totala ägandekostnaderna, medan energiförbrukning (35-45%) och underhållskostnader (25-40%) utgör merparten av livstidskostnaderna - vilket gör premiumcylindrar med högre effektivitet och tillförlitlighet upp till 42% billigare under en 10-årig driftsperiod.

Jag arbetade nyligen med en livsmedelsfabrik som var tveksam till att uppgradera sina pneumatiska system på grund av en 65% högre initialkostnad för premiumkomponenter. Efter att ha implementerat de metoder för analys av livscykelkostnader som jag beskriver nedan upptäckte de att deras "ekonomiska" cylindrar faktiskt kostade dem ytterligare $327 000 per år i energi- och underhållskostnader. Låt mig visa dig hur du kan få liknande insikter i din verksamhet.

Innehållsförteckning

- Hur kan du skapa en exakt jämförelsematris för initialkostnader?

- Vilken är den mest praktiska metoden för att beräkna kostnader för energieffektivisering?

- Vilka metoder är bäst för att förutse långsiktiga underhållskostnader?

- Slutsats

- Vanliga frågor om livscykelkostnadsanalys för stånglösa cylindrar

Hur kan du skapa en exakt jämförelsematris för initialkostnader?

Matriser för jämförelse av initialkostnader utgör grunden för alla omfattande livscykelanalyser, men de måste gå längre än en enkel granskning av inköpspriset.

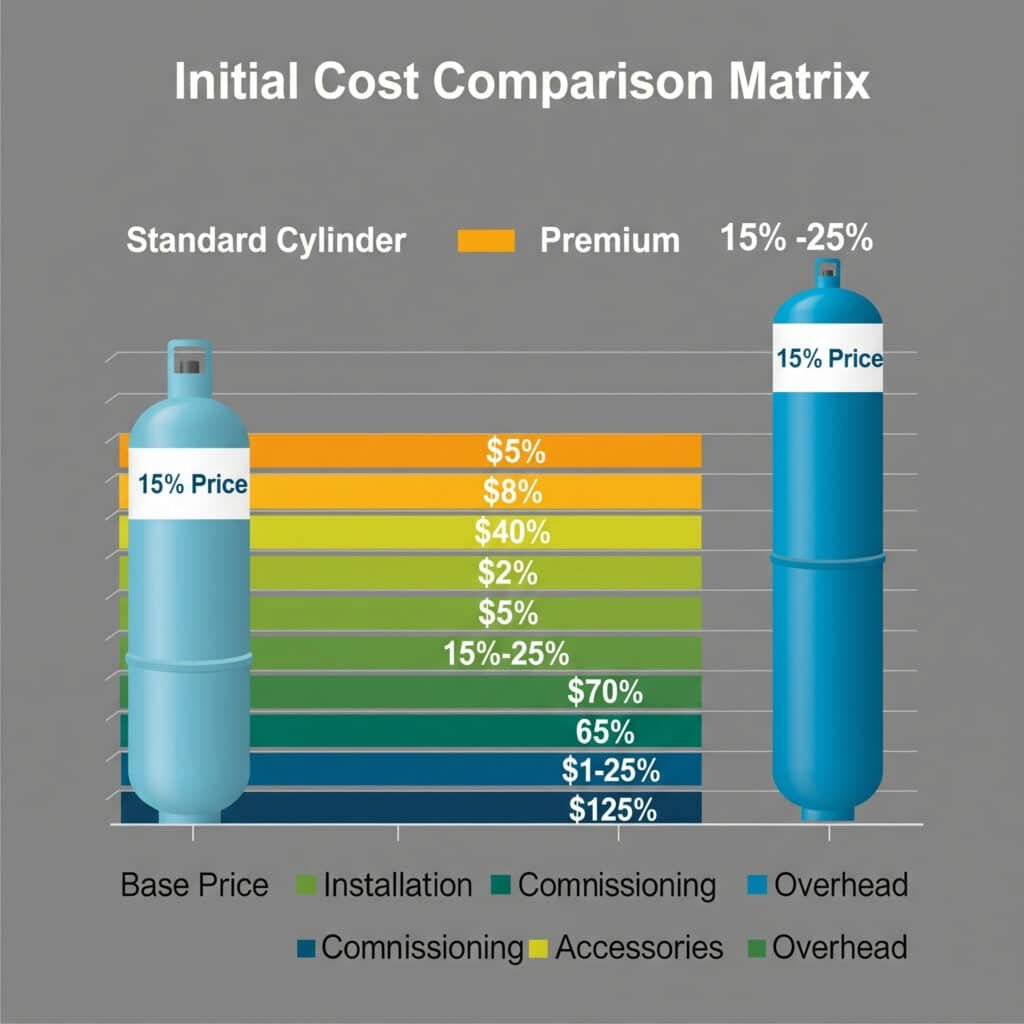

En korrekt jämförelsematris för initiala kostnader för stånglösa cylindrar måste inte bara omfatta baskomponentpriser utan även kvantifiera installationskostnader, driftsättningskrav, tillbehörskostnader och allmänna kostnader för upphandling - vilket visar att premiumcylindrar ofta minskar de initiala implementeringskostnaderna med 15-25% trots högre inköpspriser.

Efter att ha utvecklat upphandlingsstrategier för pneumatiska system i flera olika branscher har jag kommit fram till att de flesta organisationer underskattar de verkliga initiala kostnaderna genom att enbart fokusera på inköpspriserna för komponenter. Nyckeln är att utveckla en omfattande matris som fångar upp alla relevanta utgifter från urval till driftsättning.

Omfattande ramverk för initiala kostnader

En korrekt konstruerad matris för jämförelse av initialkostnader innehåller dessa viktiga komponenter:

1. Analys av direkta komponentkostnader

Kostnaderna för baslinjekomponenterna måste undersökas noggrant:

| Kostnadskategori | Standardkomponenter | Premium-komponenter | Utvärderingsmetod |

|---|---|---|---|

| Bascylinder | Lägre enhetskostnad | Högre enhetskostnad | Jämförelse av direktpriser |

| Nödvändiga tillbehör | Säljs ofta separat | Ofta ingår | Detaljerad tillbehörslista |

| Monteringsutrustning | Grundläggande alternativ | Omfattande alternativ | Applikationsspecifika krav |

| Anslutningskomponenter | Standardbeslag | Optimerade beslag | Komplett analys av pneumatisk krets |

| Kontrollkomponenter | Grundläggande funktionalitet | Avancerade funktioner | Bedömning av integration av styrsystem |

| Reservdelspaket | Begränsat antal reservdelar | Omfattande reservdelar | Operativ riskbedömning |

Överväganden om implementering:

- Begär detaljerade, specificerade offerter från flera leverantörer

- Säkerställa jämförbarhet mellan kompletta system

- Redovisa kvantitetsrabatter och paketpriser

- Beakta ledtidens inverkan på projektplaneringen

2. Kostnadsanalys för installation och implementering

Installationskostnaderna varierar ofta avsevärt mellan olika alternativ:

Krav på arbetsinsats vid installation

- Bedömning av monteringens komplexitet

- Uppskattning av anslutnings- och integrationstid

- Krav på specialiserad kompetens

- Behov av installationsverktyg och utrustning

- Krav och begränsningar för åtkomstKostnader för systemintegration

- Krav på programmering av styrsystem

- Behov av anpassning av gränssnitt

- Kompatibilitet med kommunikationsprotokoll

- Komplexitet i programvarukonfigurationen

- Test- och valideringsförfarandenDokumentation och utbildningsbehov

- Nödvändig teknisk dokumentation

- Krav på utbildning av operatörer

- Utbildning av underhållspersonal

- Specialiserad kunskapsöverföring

- Krav på fortlöpande support

3. Driftsättning2 och utvärdering av uppstartskostnader

Kostnaderna för idrifttagning kan variera kraftigt mellan olika cylinderalternativ:

Krav på justering och kalibrering

- Komplexitet vid första installationen

- Krav på kalibreringsförfarande

- Behov av specialiserade verktyg

- Krav på teknisk expertis

- Validerings- och verifieringsförfarandenUtgifter för testning och kvalificering

- Krav på prestandatestning

- Förfaranden för validering av tillförlitlighet

- Behov av verifiering av efterlevnad

- Krav på dokumentation

- Kostnader för tredjepartscertifieringEffekter av produktionsupptrappning

- Överväganden kring inlärningskurvan

- Inverkan på produktionseffektiviteten i inledningsskedet

- Avfall vid uppstart och kvalitetsfrågor

- Produktivitet under driftsättning

- Tid till full produktionskapacitet

Tillämpning i den verkliga världen: Expansion av tillverkningsanläggning

En av mina mest omfattande initiala kostnadsanalyser gällde en utbyggnad av en tillverkningsanläggning i Tyskland. Deras krav inkluderade:

- Jämförelse av tre olika tekniker för stånglösa cylindrar

- Utvärdering av fem potentiella leverantörer

- Integration med befintliga automationssystem

- Efterlevnad av strikta interna standarder

Vi tog fram en omfattande jämförelsematris som visade på överraskande resultat:

| Kostnadskategori | Ekonomialternativ | Mellanklassalternativ | Premium-alternativ |

|---|---|---|---|

| Kostnad för baskomponent | €156,000 | €217,000 | €284,000 |

| Kostnader för installation | €87,000 | €62,000 | €43,000 |

| Kostnader för idrifttagning | €112,000 | €76,000 | €51,000 |

| Administrativa omkostnader | €42,000 | €38,000 | €32,000 |

| Total initial kostnad | €397,000 | €393,000 | €410,000 |

Den viktigaste insikten var att även om premiumalternativet hade en 82% högre komponentkostnad, var den totala initiala kostnaden endast 3,3% högre än ekonomialternativet på grund av betydligt lägre kostnader för installation, driftsättning och administration. Detta utmanade deras upphandlingsdrivna beslutsprocess som historiskt sett hade fokuserat uteslutande på komponentpriser.

Vilken är den mest praktiska metoden för att beräkna kostnader för energieffektivisering?

Energiförbrukningen utgör den största driftskostnaden för de flesta pneumatiska system, vilket gör att korrekta effektivitetsberäkningar är avgörande för livscykelkostnadsanalysen.

Den mest praktiska beräkningen av energieffektivitet för stånglösa cylindrar kombinerar grundläggande mätning av luftförbrukning med analys av arbetscykel och systemeffektivitetsfaktorer - vilket visar att premiumcylindrar vanligtvis minskar energikostnaderna med 25-40% jämfört med standardalternativ genom minskad luftförbrukning, lägre drifttryck och förbättrad systemeffektivitet.

Efter att ha genomfört energibesiktningar av pneumatiska system i olika branscher har jag kommit fram till att de flesta organisationer underskattar energikostnaderna avsevärt genom att använda förenklade beräkningar som inte tar hänsyn till verkliga driftsförhållanden. Nyckeln är att utveckla ett praktiskt tillvägagångssätt som fångar upp alla relevanta faktorer som påverkar förbrukningen.

Praktisk metod för beräkning av energikostnader

En effektiv energikostnadskalkyl innehåller dessa viktiga delar:

1. Grundläggande mätning av luftförbrukning

Börja med en enkel mätning av luftförbrukningen:

Test av cykelförbrukning

- Mät luftförbrukningen per cykel (liter)

- Test vid faktiskt arbetstryck

- Inkluderar både förlängning och tillbakadragning

- Ta hänsyn till eventuella stopp i mittpositionenOmvandling till standardförhållanden

- Konvertera till standardvillkor (ANR)3

- Ta hänsyn till faktiskt driftstryck

- Beakta temperatureffekter

- Upprätta jämförbara baslinjemätningarEnkel beräkningsmetod

- Luftförbrukning per cykel (L)

- Cykler per timme

- Drifttimmar per dag

- Driftdagar per år

2. Inkorporering av effektivitetsfaktor

Ta hänsyn till viktiga effektivitetsfaktorer:

Överväganden om cylindereffektivitet

- Tätningsdesign och friktionspåverkan

- Lagerkonstruktionens effektivitet

- Material- och konstruktionskvalitet

- Krav på drifttryckFaktorer för systemeffektivitet

- Val och dimensionering av ventil

- Dimensionering och dragning av matarledningar

- Anslutnings- och monteringskvalitet

- Styrsystemets effektivitetJämförelse av praktisk effektivitet

- Relativ verkningsgrad

- Procentuell förbättring av mätetal

- Jämförande testresultat

- Prestationsdata från den verkliga världen

3. Beräkning av energikostnad

Beräkna faktiska kostnader med hjälp av en enkel metod:

Beräkning av årlig förbrukning

- Daglig förbrukning: Förbrukning per cykel × Cykler per timme × Timmar per dag

- Årlig förbrukning: Daglig förbrukning × Driftdagar per år

- Justerad förbrukning: Årlig förbrukning ÷ Systemets verkningsgradOmvandling av energikostnader

- Omräkningsfaktor: kWh per 1.000 liter tryckluft

- Energikostnad: Justerad förbrukning × Omräkningsfaktor × Kostnad per kWh

- Årlig energikostnad: Energikostnad × (1 + Inflationsfaktor)Projektion av livscykeln

- Enkel multiplikation för beräknad livscykel

- Grundläggande nuvärdesberäkning

- Beaktande av energipristrender

- Jämförande analys mellan olika alternativ

Tillämpning i den verkliga världen: Tillverkning av fordonskomponenter

En av mina mest praktiska analyser av energieffektiviteten gjordes för en tillverkare av bilkomponenter i Mexiko. Deras krav inkluderade:

- Jämförelse av tre olika tekniker för stånglösa cylindrar

- Utvärdering vid flera olika driftstryck

- Analys av olika arbetscykler

- Prognos för energikostnader på 10 års sikt

Vi har implementerat en praktisk analysmetod:

Mätning av förbrukning

- Installerade flödesmätare på försörjningsledningar

- Uppmätt förbrukning vid aktuellt arbetstryck

- Testad med typiska produktionsbelastningar

- Registrerade cykler per timme under normal driftUtvärdering av effektivitet

- Jämförde cylinderkonstruktioner och specifikationer

- Utvärderade krav på drifttryck

- Uppmätta faktorer för systemeffektivitet

- Fastställt övergripande effektivitetsbetygKostnadsberäkning

- Energikostnad: $0,112/kWh

- Omräkningsfaktor: 0,12 kWh per 1.000 liter

- Antal driftstimmar per år: 7,920

- 10-årsprognos med 3,5% årlig energiinflation

Resultaten visade på dramatiska skillnader:

| Metrisk | Ekonomi Cylinder | Cylinder i mellansegmentet | Premium Cylinder |

|---|---|---|---|

| Luftförbrukning per cykel | 3.8 L | 2.9 L | 2.2 L |

| Erforderligt arbetstryck | 6,5 bar | 5,8 bar | 5,2 bar |

| Systemets effektivitet | 43% | 56% | 67% |

| Årlig energikostnad | $12,840 | $8,760 | $6,240 |

| Energikostnad på 10 års sikt | $147,800 | $100,900 | $71,880 |

Den viktigaste insikten var att premiumcylindern, trots att den kostade 1.850.000 kr mer initialt, skulle spara 75.920.000 kr i energikostnader under sin livscykel jämfört med ekonomialternativet. Denna 41:1-avkastning på den ökade investeringen förändrade deras upphandlingsstrategi från prisbaserat till värdebaserat beslutsfattande.

Vilka metoder är bäst för att förutse långsiktiga underhållskostnader?

Underhållskostnader utgör ofta den mest oförutsägbara aspekten av livscykelkostnaderna, vilket gör att praktiska prognosmetoder är avgörande för ett välgrundat beslutsfattande.

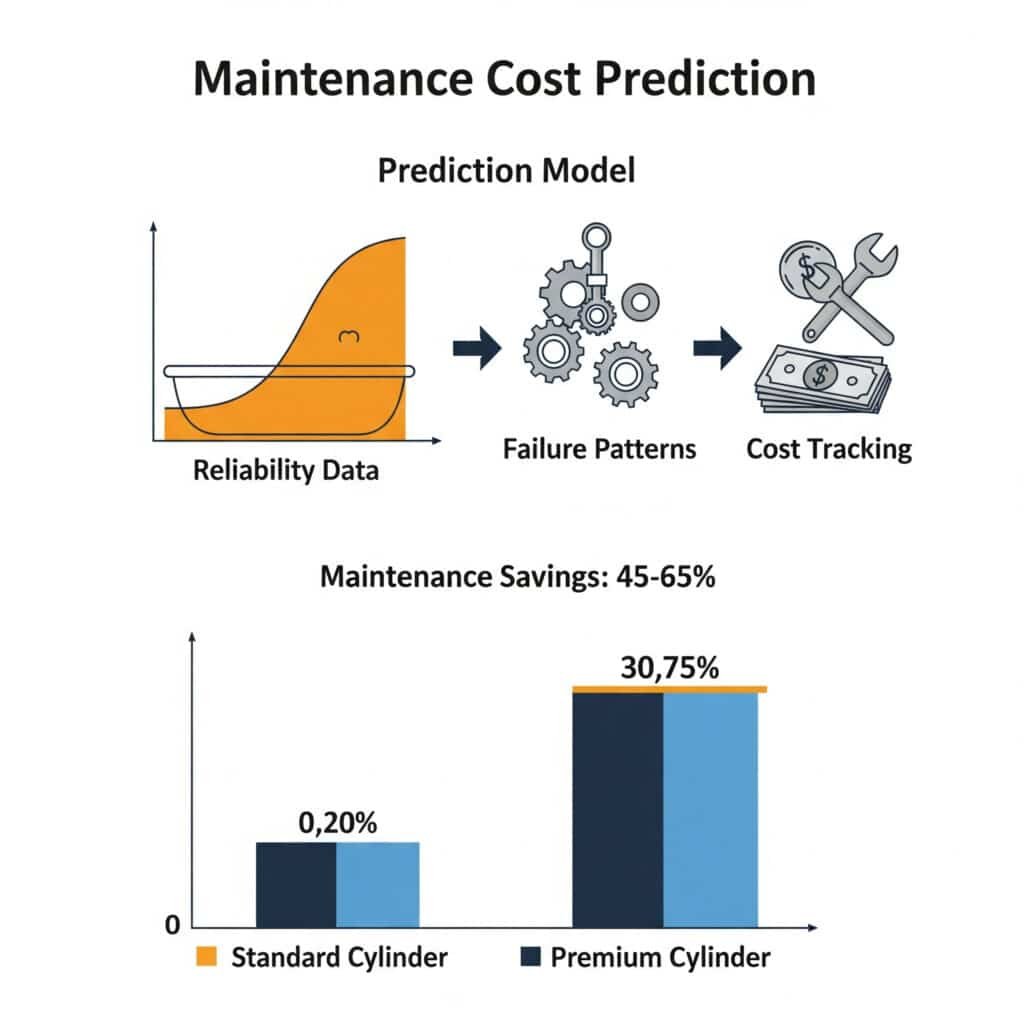

De mest effektiva metoderna för att förutse underhållskostnader för stånglösa cylindrar kombinerar analys av tillförlitlighetsdata, igenkänning av felmönster och omfattande kostnadsspårning - vilket visar att premiumcylindrar vanligtvis minskar underhållskostnaderna med 45-65% genom förlängda serviceintervall, minskad felfrekvens och förenklade underhållsprocedurer.

Efter att ha utvecklat underhållsstrategier för pneumatiska system i flera olika branscher har jag kommit fram till att de flesta organisationer underskattar underhållskostnaderna under hela livstiden genom att inte ta hänsyn till både direkta och indirekta kostnader. Nyckeln är att implementera en praktisk prediktionsmetod som fångar upp alla relevanta kostnadsfaktorer.

Praktisk metod för att förutse underhållskostnader

En effektiv modell för att förutse underhållskostnader innehåller dessa nyckelelement:

1. Analys av tillförlitlighetsdata

Börja med en enkel bedömning av tillförlitligheten:

Analys av felfrekvens

- Spår genomsnittlig tid mellan fel (MTBF)4

- Beräkna felfrekvenser

- Identifiera vanliga felmoder

- Jämför tillförlitlighet mellan olika alternativUtvärdering av livslängd

- Bestäm typisk livslängd

- Identifiera viktiga begränsande faktorer

- Jämför tillverkarens specifikationer

- Validera med erfarenhet från verklighetenJämförelse av underhållsintervall

- Dokumentera rekommenderade serviceintervaller

- Jämför faktisk underhållsfrekvens

- Identifiera krav på förebyggande underhåll

- Utvärdera tjänstens komplexitet

2. Spårning av direkta underhållskostnader

Fånga upp alla direkta underhållskostnader:

Analys av arbetskostnader

- Registrera underhållstimmar per händelse

- Dokumentera krav på kompetensnivå

- Beräkna arbetskostnad per intervention

- Projektets årliga arbetskostnaderKostnader för reservdelar och material

- Lista nödvändiga ersättningskomponenter

- Dokumentera förbrukningsbara material

- Beräkna genomsnittlig reservdelskostnad per reparation

- Projektets årliga reservdelskostnaderKrav på externa tjänster

- Identifiera behov av specialiserade tjänster

- Dokumentera kostnader för entreprenörer

- Beräkna årliga servicekostnader

- Inkludera bestämmelser om räddningstjänst

3. Utvärdering av indirekta kostnader

Redovisa ofta förbisedda indirekta kostnader:

Konsekvensbedömning av produktionen

- Beräkna stilleståndskostnad per timme

- Dokumentera genomsnittlig reparationstid

- Bestäm produktionsförlust per fel

- Projektets årliga produktionspåverkanÖverväganden om kvalitet och skrot

- Identifiera kvalitetspåverkan av försämring

- Beräkna kostnader för skrot och omarbetning

- Dokumentera kundpåverkan

- Projektets årliga kvalitetsrelaterade kostnaderInventarier och administrativa omkostnader

- Fastställa krav på lagerhållning av reservdelar

- Beräkna kostnader för lagerhållning5

- Dokumentera administrativa omkostnader

- Projektets årliga overheadkostnader

Tillämpning i den verkliga världen: Jämförelse av tillverkningsanläggningar

En av mina mest praktiska analyser av underhållskostnader var för en tillverkningsanläggning där man jämförde tre olika alternativ för stånglösa cylindrar. Deras krav inkluderade:

- Prognos för 12-åriga underhållskostnader

- Utvärdering av flera underhållsstrategier

- Analys av direkta och indirekta kostnader

- Hänsyn till produktionspåverkan

Vi har implementerat en praktisk analysmetod:

Bedömning av tillförlitlighet

- Insamlade historiska data om fel

- Beräknad genomsnittlig MTBF för varje alternativ

- Identifierade vanliga felmoder

- Förväntad felfrekvensAnalys av direkta kostnader

- Dokumenterad genomsnittlig reparationstid

- Beräknade typiska reservdelskostnader

- Fastställt arbetskostnader för underhåll

- Beräknade årliga direkta underhållskostnaderUtvärdering av indirekta kostnader

- Beräknad produktionspåverkan per fel

- Fastställda kvalitetsrelaterade kostnader

- Utvärdering av lagerbehov

- Beräknad total underhållseffekt

Resultaten visade på dramatiska skillnader:

| Metrisk | Ekonomi Cylinder | Cylinder i mellansegmentet | Premium Cylinder |

|---|---|---|---|

| MTBF (driftstimmar) | 4,200 | 7,800 | 12,500 |

| Genomsnittlig reparationstid | 4,8 timmar | 3,2 timmar | 2,5 timmar |

| Reservdelskostnad per reparation | $720 | $890 | $1,150 |

| Årlig direkt underhållskostnad | $9,850 | $5,620 | $3,480 |

| Årlig produktion Effektkostnad | $42,300 | $18,700 | $9,200 |

| 12 års underhållskostnad | $625,800 | $291,840 | $152,160 |

Den viktigaste insikten var att premiumcylindern, trots att den hade 60% högre reservdelskostnader per reparation, skulle spara $473.640 i underhållskostnader under 12 år jämfört med ekonomialternativet. Merparten av dessa besparingar kom från minskad produktionspåverkan snarare än direkta underhållskostnader, vilket belyser vikten av att beakta hela kostnadsbilden.

Slutsats

En omfattande analys av livscykelkostnaderna för stånglösa cylindersystem visar att det initiala inköpspriset ofta är den minst betydande faktorn i de totala ägandekostnaderna. Genom att skapa korrekta matriser för jämförelse av initialkostnader, genomföra praktiska beräkningar av energieffektivitet och utveckla effektiva metoder för att förutse underhållskostnader kan organisationer fatta välgrundade beslut som optimerar den långsiktiga ekonomiska utvecklingen.

Den viktigaste insikten från min erfarenhet av att genomföra dessa analyser i flera branscher är att pneumatiska premiumkomponenter nästan alltid ger den lägsta totala livscykelkostnaden trots högre initiala priser. Kombinationen av minskad energiförbrukning, lägre underhållskrav och minskad produktionspåverkan resulterar vanligtvis i 30-50% lägre totala ägandekostnader under en 10-årsperiod.

Vanliga frågor om livscykelkostnadsanalys för stånglösa cylindrar

Vad är den typiska återbetalningstiden för stånglösa premiumcylindrar jämfört med ekonomialternativ?

Den typiska återbetalningstiden för stånglösa premiumcylindrar varierar mellan 8-18 månader i de flesta industriella applikationer. Energibesparingar ger vanligtvis den snabbaste avkastningen, medan minskade underhållskostnader bidrar under längre perioder. I applikationer med hög arbetscykel (>60% utnyttjande) eller verksamheter med höga stilleståndskostnader (>$1.000/timme) kan återbetalningstiden vara så kort som 3-6 månader. Nyckeln till en korrekt återbetalningsberäkning är att inkludera alla kostnadsfaktorer, särskilt den ofta förbisedda produktionseffekten av minskad tillförlitlighet.

Hur tar man hänsyn till variationer i energikostnaderna vid analys av livscykelkostnader?

För att ta hänsyn till variationer i energikostnaderna i livscykelkostnadsanalysen rekommenderar jag att man använder en kombination av historisk trendanalys och känslighetsmodellering. Utgå från dina nuvarande energikostnader som baslinje och tillämpa sedan en beräknad inflationstakt baserad på historiska data för din region (vanligtvis 2-5% per år). Skapa flera scenarier med olika inflationstakter för att förstå hur känsliga dina resultat är. För verksamheter på flera platser, gör separata analyser med lokala energikostnader. Kom ihåg att förbättringar av energieffektiviteten blir ännu mer värdefulla när energikostnaderna stiger.

Vilka är de vanligaste kostnaderna som förbises vid livscykelanalys av stånglösa cylindrar?

De kostnader som oftast förbises i livscykelanalyser för stånglösa cylindrar är: produktionsförluster vid oplanerade driftstopp (ofta 5-10 gånger de direkta reparationskostnaderna), kvalitetspåverkan från försämrad prestanda (vanligtvis 2-5% av produktionsvärdet), lagerhållningskostnader för reservdelar (10-25% av reservdelsvärdet årligen) och administrativa omkostnader för underhållshantering (15-30% av de direkta underhållskostnaderna). Många analyser tar inte heller hänsyn till kostnaderna för teknisk support, felsökningstid och den inlärningskurva som är förknippad med implementering av ny utrustning.

Hur jämför man cylindrar med olika förväntad livslängd i en livscykelanalys?

För att jämföra cylindrar med olika förväntade livslängder, använd en konsekvent analysperiod som är lika med den längsta förväntade livslängden eller en gemensam multipel av de olika livslängderna. Inkludera ersättningskostnader för komponenter med kortare livslängd med lämpliga intervall. Beräkna nettonuvärdet (NPV) för alla kostnader med hjälp av en diskonteringsränta som återspeglar organisationens kapitalkostnad (vanligtvis 8-12%). Detta tillvägagångssätt möjliggör en rättvis jämförelse genom att ta hänsyn till tidpunkten för utgifter och pengarnas tidsvärde. Om man t.ex. jämför cylindrar med 5 års respektive 10 års livslängd ska man använda en 10-årig analysperiod och inkludera ersättningskostnader för 5-års-alternativet.

Vilka uppgifter bör samlas in för att förbättra precisionen i prognoserna för underhållskostnader?

För att förbättra precisionen i prognosen för underhållskostnader bör du samla in följande viktiga datapunkter: detaljerade felrapporter (datum, drifttimmar, felsätt, orsak), reparationsinformation (tid, delar, arbetstimmar, nödvändig kompetensnivå), underhållshistorik (aktiviteter för förebyggande underhåll, resultat, justeringar), driftsförhållanden (tryck, temperatur, cykelhastighet, belastning) och produktionspåverkan (stilleståndstid, produktionsförlust, kvalitetspåverkan). Spåra dessa data under minst 12 månader för att fånga upp säsongsvariationer. De mest värdefulla insikterna får man ofta genom att jämföra liknande utrustning i olika applikationer eller under olika driftsförhållanden för att identifiera viktiga prestandafaktorer.

-

Ger en detaljerad förklaring av livscykelkostnadsanalys eller Total Cost of Ownership (TCO), en finansiell princip som inkluderar det ursprungliga inköpspriset för en tillgång plus alla direkta och indirekta drifts- och underhållskostnader under dess livslängd. ↩

-

Förklarar driftsättningsfasen i ett projekt, vilket är den systematiska processen för att säkerställa att alla system och komponenter är utformade, installerade, testade, använda och underhållna enligt ägarens driftkrav. ↩

-

Redogör för skillnaden mellan ANR (conditions normales de référence), den europeiska standarden för "normala" referensförhållanden (0°C, 1013,25 mbar), och SCFM (Standard Cubic Feet per Minute), den vanliga nordamerikanska standarden. ↩

-

Ger en tydlig definition av MTBF (Mean Time Between Failures), ett viktigt tillförlitlighetsmått som representerar den förväntade tiden mellan inneboende fel i ett mekaniskt eller elektroniskt system under normal systemdrift. ↩

-

Beskriver lagerföringskostnader (eller innehavskostnader), som är de totala kostnaderna för att lagra osålda varor, inklusive lagerutrymme, arbetskraft, försäkringar och kostnader för inkurans eller skador. ↩