Är du redo för vätgasrevolutionen inom pneumatiska system? När världen övergår till vätgas som en ren energikälla står traditionell pneumatisk teknik inför helt nya utmaningar och möjligheter. Många ingenjörer och systemkonstruktörer upptäcker att konventionella metoder för konstruktion av pneumatiska cylindrar helt enkelt inte kan uppfylla de unika kraven i vätgasmiljöer.

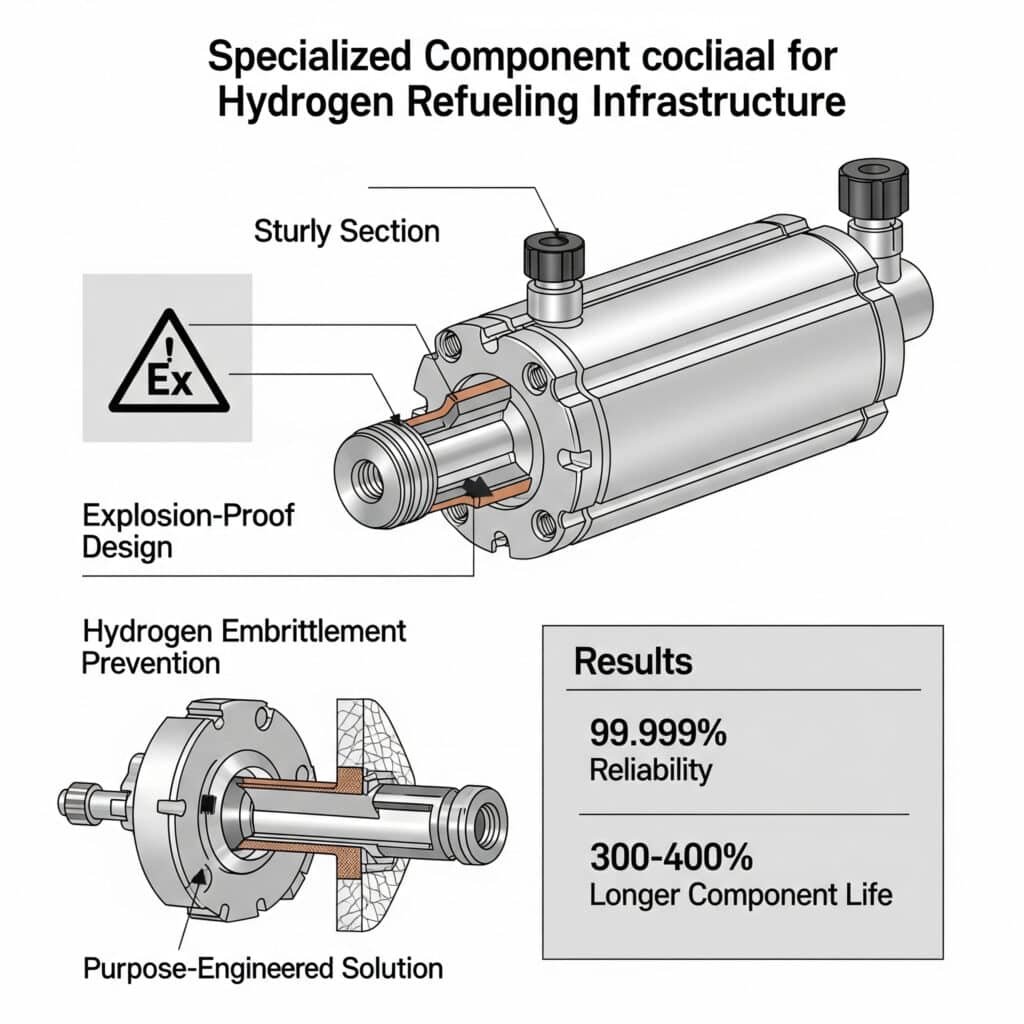

Vätgasrevolutionen inom pneumatiska system kräver specialiserade explosionssäkra konstruktioner, omfattande väteförsprödning1 förebyggande strategier och specialkonstruerade lösningar för infrastruktur för tankning av vätgas - vilket ger en driftsäkerhet på 99,999% i vätgasmiljöer samtidigt som komponenternas livslängd förlängs med 300-400% jämfört med konventionella system.

Jag har nyligen konsulterat en stor tillverkare av tankstationer för vätgas som upplevde katastrofala fel med pneumatiska standardkomponenter. Efter att ha implementerat de specialiserade vätgaskompatibla lösningar som jag beskriver nedan uppnådde de noll komponentfel under 18 månaders kontinuerlig drift, minskade underhållsintervallen med 67% och minskade sin totala ägandekostnad med 42%. Dessa resultat är möjliga att uppnå för alla organisationer som på rätt sätt tar itu med de unika utmaningarna i pneumatiska vätgasapplikationer.

Innehållsförteckning

- Vilka principer för explosionssäker konstruktion är viktiga för pneumatiska vätgassystem?

- Hur kan väteförsprödning förebyggas i pneumatiska komponenter?

- Vilka lösningar för specialcylindrar förändrar prestandan för tankstationer för vätgas?

- Slutsats

- Vanliga frågor om pneumatiska vätgassystem

Vilka principer för explosionssäker konstruktion är viktiga för pneumatiska vätgassystem?

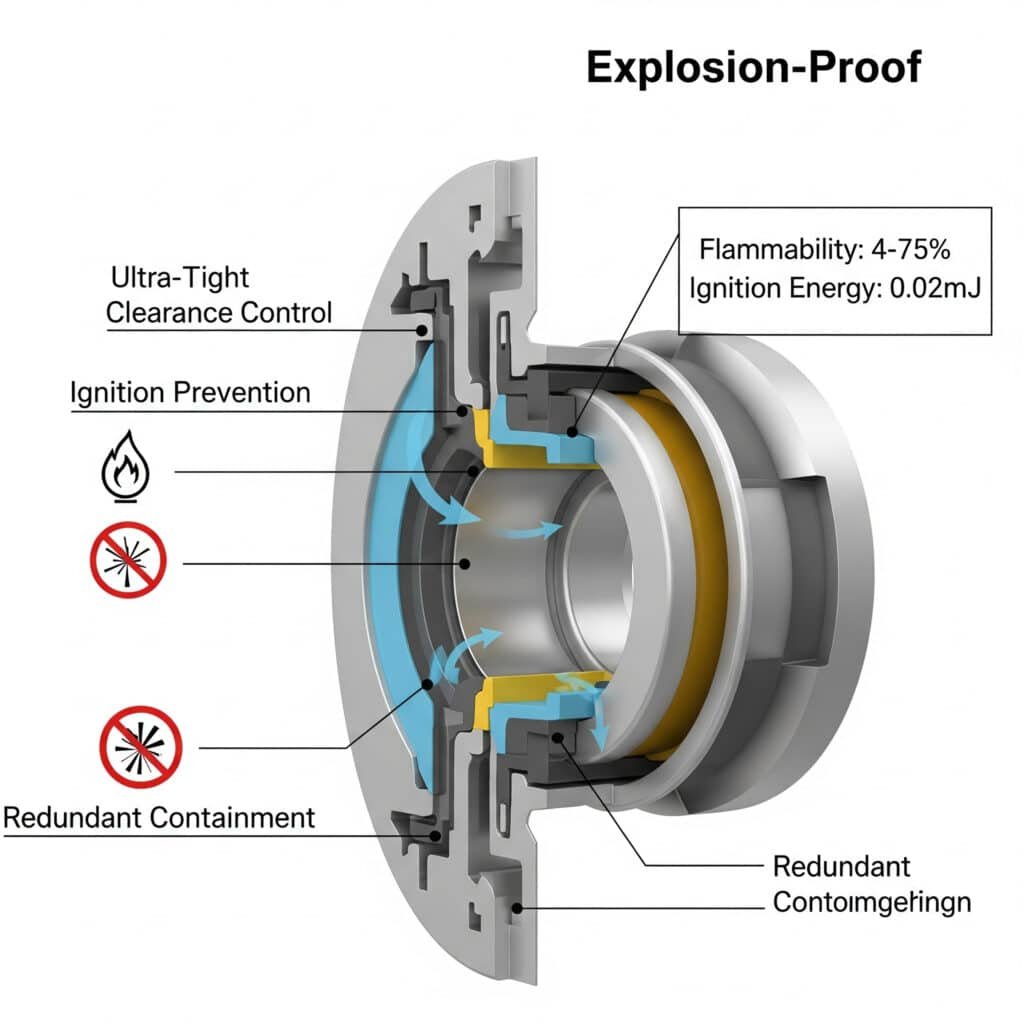

Vätgasens unika egenskaper skapar explosionsrisker utan motstycke som kräver specialiserade konstruktionsmetoder långt utöver konventionella explosionssäkra metoder.

En effektiv väteexplosionssäker konstruktion kombinerar ultratät spelkontroll, specialiserat antändningsskydd och redundanta inneslutningsstrategier - vilket möjliggör säker drift med vätets extremt breda brandfarlighetsområde (4-75%) och extremt låga antändningsenergi (0,02mJ) samtidigt som systemets prestanda och tillförlitlighet bibehålls.

Efter att ha konstruerat pneumatiska system för vätgasapplikationer i flera olika branscher har jag märkt att de flesta organisationer underskattar de grundläggande skillnaderna mellan vätgas och konventionella explosiva atmosfärer. Nyckeln är att implementera en omfattande designstrategi som tar hänsyn till vätgasens unika egenskaper snarare än att bara anpassa konventionella explosionssäkra konstruktioner.

Omfattande väteexplosionssäkert ramverk

En effektiv väteexplosionssäker konstruktion innehåller dessa viktiga element:

1. Eliminering av tändkälla

Förhindra antändning i vätgasens extremt känsliga atmosfär:

Mekaniskt gnistskydd

- Optimering av avståndet:

Extremt snävt glidavstånd (<0,05 mm)

Funktioner för precisionsuppriktning

Kompensation för termisk expansion

Underhåll av dynamiskt spelrum

- Materialval:

Gnistfria materialkombinationer

Specialiserade legeringsparningar

Ytbeläggningar och ytbehandlingar

Optimering av friktionskoefficientElektrisk och statisk kontroll

- Hantering av statisk elektricitet:

Omfattande jordningssystem

Statiskt avledande material

Strategier för kontroll av luftfuktighet

Metoder för neutralisering av laddning

- Elektrisk konstruktion:

Egensäkra kretsar2 (Ia kategori)

Design med extremt låg energiförbrukning

Specialiserade vätgasklassade komponenter

Redundanta skyddsmetoderStrategi för termisk hantering

- Förebyggande av heta ytor:

Övervakning och begränsning av temperatur

Förbättrad värmeavledning

Tekniker för termisk isolering

Designprinciper för sval körning

- Adiabatisk kompressionskontroll:

Kontrollerade dekompressionsvägar

Begränsning av tryckförhållande

Integration av kylfläns

Temperaturaktiverade säkerhetssystem

2. Inneslutning och hantering av väte

Kontroll av vätgas för att förhindra explosiva koncentrationer:

Optimering av tätningssystem

- Vätgasspecifik tätningsdesign:

Specialiserade vätgaskompatibla material

Tätningsarkitektur med flera barriärer

Permeationsresistenta föreningar

Optimering av komprimering

- Dynamisk tätningsstrategi:

Specialiserade stångtätningar

Redundanta torkarsystem

Tryckimpregnerade konstruktioner

Slitagekompenserande mekanismerLäcksökning och hantering

- Integration av detektering:

Distribuerade vätgassensorer

System för flödesövervakning

Detektering av tryckfall

Akustisk läcksökning

- Svarsmekanismer:

Automatiska isoleringssystem

Strategier för kontrollerad avluftning

Integration av nödavstängning

Felsäkert standardtillståndVentilations- och utspädningssystem

- Aktiv ventilation:

Kontinuerligt positivt luftflöde

Beräknade luftväxlingshastigheter

Övervakad ventilationsprestanda

Reservventilationssystem

- Passiv utspädning:

Naturliga ventilationsvägar

Förebyggande stratifiering

Förebyggande av vätgasackumulering

Design som främjar spridning

3. Feltolerans och felhantering

Garanterar säkerhet även vid komponent- eller systemfel:

Feltolerant arkitektur

- Implementering av redundans:

Redundans för kritiska komponenter

Olika tekniska metoder

Oberoende säkerhetssystem

Inga common mode-fel

- Hantering av nedsmutsning:

Graciös minskning av prestanda

Indikatorer för tidig varning

Utlösare för förebyggande underhåll

Säkert driftutrymmeTryckhanteringssystem

- Skydd mot övertryck:

Flerstegs avlastningssystem

Dynamisk tryckövervakning

Tryckaktiverade avstängningar

Distribuerad avlastningsarkitektur

- Tryckavlastningskontroll:

Kontrollerade frisättningsvägar

Hastighetsbegränsad tryckavlastning

Förebyggande av kallarbete

Expansion energihanteringIntegration av krisberedskap

- Detektering och anmälan:

System för tidig varning

Integrerad larmarkitektur

Funktioner för fjärrövervakning

Prediktiv upptäckt av anomalier

- Automatiskt svar:

Autonoma säkerhetsåtgärder

Nivåindelade interventionsstrategier

Förmåga att isolera systemet

Protokoll för säker övergång till tillstånd

Metodik för implementering

Följ detta strukturerade tillvägagångssätt för att implementera en effektiv väteexplosionssäker konstruktion:

Steg 1: Omfattande riskbedömning

Börja med en grundlig förståelse av vätgasspecifika risker:

Analys av vätgasens beteende

- Förstå unika egenskaper:

Extremt brett brandfarlighetsområde (4-75%)

Ultralåg tändningsenergi (0,02 mJ)

Hög flamhastighet (upp till 3,5 m/s)

Osynliga flamegenskaper

- Analysera applikationsspecifika risker:

Arbetstrycksområden

Temperaturvariationer

Koncentrationsscenarier

Förhållanden vid inspärrningUtvärdering av systeminteraktion

- Identifiera potentiella interaktioner:

Problem med materialkompatibilitet

Möjligheter till katalytisk reaktion

Påverkan från omgivningen

Operativa variationer

- Analysera felscenarier:

Komponentfel

Sekvenser för systemfel

Påverkan av externa händelser

Möjligheter till underhållsfelEfterlevnad av regelverk och standarder

- Identifiera tillämpliga krav:

ISO/IEC 80079-serien

NFPA 2 Kod för vätgasteknik

Regionala regler för vätgas

Branschspecifika standarder

- Fastställ certifieringsbehov:

Nödvändiga säkerhetsintegritetsnivåer

Dokumentation av prestanda

Krav för testning

Löpande kontroll av efterlevnad

Steg 2: Integrerad designutveckling

Skapa en heltäckande design som tar hänsyn till alla riskfaktorer:

Utveckling av konceptuell arkitektur

- Fastställa designfilosofi:

Tillvägagångssätt för djupförsvar

Flera skyddslager

Oberoende säkerhetssystem

Inneboende säkra principer

- Definiera säkerhetsarkitektur:

Metoder för primärt skydd

Tillvägagångssätt för sekundär inneslutning

Strategi för övervakning och upptäckt

Integration av krisberedskapDetaljerad komponentdesign

- Utveckla specialiserade komponenter:

Vätgas-kompatibla tätningar

Gnistfria mekaniska element

Statiskt avledande material

Funktioner för termisk hantering

- Implementera säkerhetsfunktioner:

Mekanismer för tryckavlastning

Temperaturbegränsande enheter

System för inneslutning av läckage

Metoder för feldetekteringSystemintegration och optimering

- Integrera säkerhetssystem:

Gränssnitt för styrsystem

Övervakning av nätverk

Integration av larm

Anslutningar för nödsituationer

- Optimera den övergripande designen:

Balansering av prestanda

Tillgänglighet för underhåll

Kostnadseffektivitet

Förbättrad tillförlitlighet

Steg 3: Validering och certifiering

Verifiera designens effektivitet genom rigorösa tester:

Testning på komponentnivå

- Kontrollera materialets kompatibilitet:

Test av vätgasexponering

Mätning av permeation

Långsiktig kompatibilitet

Test av accelererad åldring

- Validera säkerhetsfunktioner:

Kontroll av tändningsskydd

Inneslutningens effektivitet

Test av tryckhantering

Validering av termisk prestandaValidering på systemnivå

- Genomför integrerad testning:

Verifiering av normal drift

Test av feltillstånd

Test av miljövariationer

Bedömning av tillförlitlighet på lång sikt

- Utför säkerhetsvalidering:

Testning av feltillstånd

Verifiering av nödåtgärder

Validering av detekteringssystem

Bedömning av återhämtningsförmågaCertifiering och dokumentation

- Slutför certifieringsprocessen:

Testning av tredje part

Granskning av dokumentation

Kontroll av efterlevnad

Utfärdande av certifikat

- Ta fram omfattande dokumentation:

Konstruktionsdokumentation

Testrapporter

Krav för installation

Underhållsprocedurer

Tillämpning i den verkliga världen: Transportsystem för vätgas

En av mina mest framgångsrika väteexplosionssäkra konstruktioner var för en tillverkare av vätgastransportsystem. Deras utmaningar inkluderade:

- Manövrering av pneumatiska reglage med 99,999% väte

- Extrema tryckvariationer (1-700 bar)

- Brett temperaturområde (-40°C till +85°C)

- Krav på tolerans för nollfel

Vi har implementerat ett omfattande explosionssäkert tillvägagångssätt:

Riskbedömning

- Analyserat vätgasens beteende över hela driftområdet

- Identifierade 27 potentiella antändningsscenarier

- Bestämda kritiska säkerhetsparametrar

- Fastställda krav på prestandaDesign Implementering

- Utvecklad specialiserad cylinderkonstruktion:

Ultraprecisa spel (<0,03 mm)

Tätningssystem med flera barriärer

Omfattande statisk kontroll

Integrerad temperaturhantering

- Implementerad säkerhetsarkitektur:

Trippelredundant övervakning

Distribuerat ventilationssystem

Automatisk isoleringsfunktion

Funktioner för graciös nedbrytningValidering och certifiering

- Genomfört rigorösa tester:

Komponentnivå för vätgaskompatibilitet

Systemets prestanda över hela driftområdet

Svar på feltillstånd

Långsiktig verifiering av tillförlitlighet

- Erhållit certifiering:

Godkännande för vätgasatmosfär i zon 0

SIL 3 säkerhetsintegritetsnivå

Certifiering av transportsäkerhet

Internationell kontroll av efterlevnad

Resultaten förändrade deras systems tillförlitlighet:

| Metrisk | Konventionellt system | Vätgasoptimerat system | Förbättring |

|---|---|---|---|

| Bedömning av antändningsrisk | 27 scenarier | 0 scenarier med adekvata kontroller | Fullständig begränsning |

| Känslighet för läckagedetektering | 100 ppm | 10 ppm | 10× förbättring |

| Svarstid på fel | 2-3 sekunder | <250 millisekunder | 8-12× snabbare |

| Systemets tillgänglighet | 99.5% | 99.997% | 10× förbättring av tillförlitligheten |

| Underhållsintervall | 3 månader | 18 månader | 6× minskning av underhåll |

Den viktigaste insikten var att skydd mot vätgasexplosioner kräver ett fundamentalt annorlunda tillvägagångssätt än konventionell explosionssäker design. Genom att implementera en heltäckande strategi som tog hänsyn till vätgasens unika egenskaper kunde man uppnå oöverträffad säkerhet och tillförlitlighet i en extremt utmanande applikation.

Hur kan väteförsprödning förebyggas i pneumatiska komponenter?

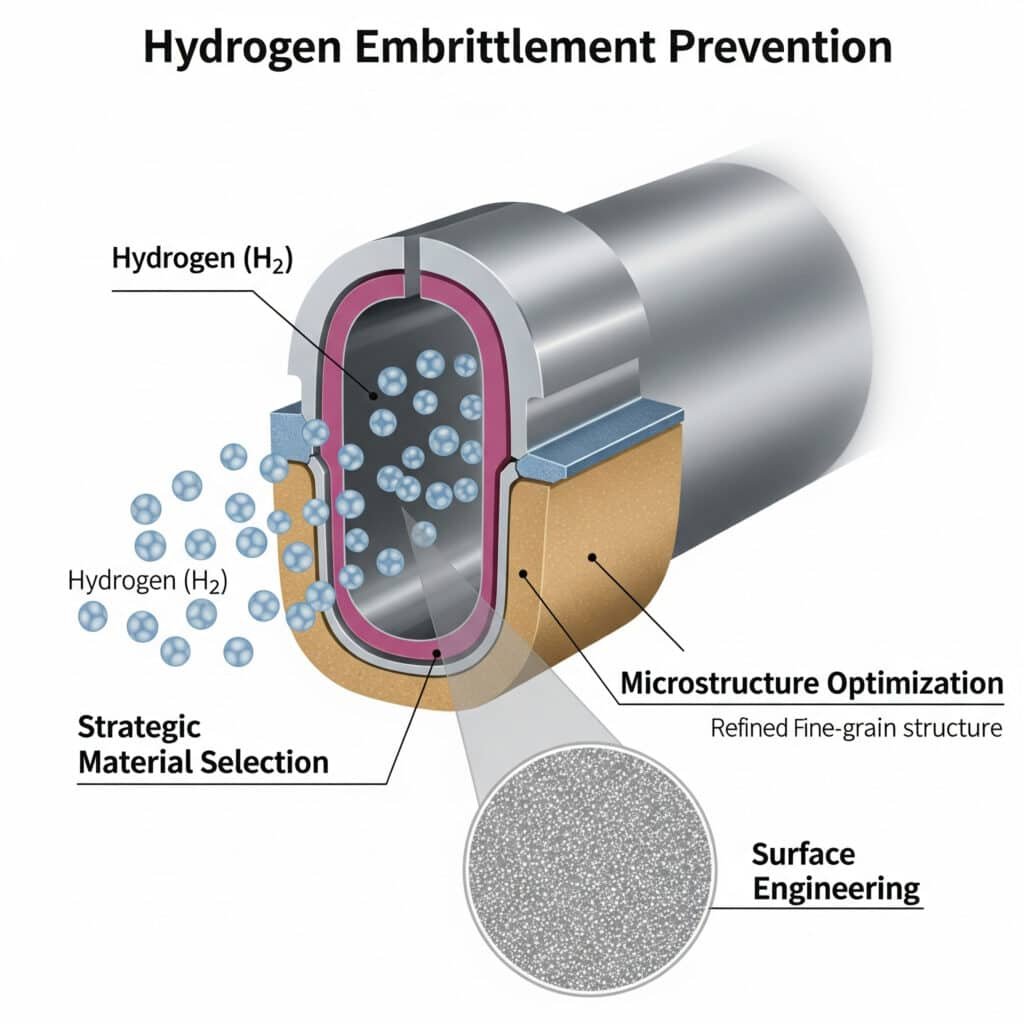

Vätgasförsprödning är en av de mest försåtliga och utmanande felmekanismerna i pneumatiska vätgassystem och kräver särskilda förebyggande strategier utöver konventionella materialval.

Effektivt förebyggande av väteförsprödning kombinerar strategiskt materialval, mikrostrukturoptimering och omfattande ytteknik - vilket möjliggör långsiktig komponentintegritet i vätgasmiljöer samtidigt som kritiska mekaniska egenskaper bibehålls och förutsägbar livslängd säkerställs.

Efter att ha arbetat med väteförsprödning i olika tillämpningar har jag kommit fram till att de flesta organisationer underskattar den genomgripande karaktären hos vätebaserade skademekanismer och den tidsberoende karaktären hos nedbrytningen. Nyckeln är att implementera en förebyggande strategi i flera lager som tar upp alla aspekter av vätgasinteraktion snarare än att bara välja "vätgasresistenta" material.

Heltäckande ramverk för förebyggande av väteförsprödning

En effektiv strategi för att förebygga väteförsprödning innehåller dessa väsentliga delar:

1. Strategiskt materialval och optimering

Val och optimering av material för vätebeständighet:

Strategi för val av legering

- Känslighetsbedömning:

Hög känslighet: Höghållfasta stål (>1000 MPa)

Måttlig känslighet: Medelhållfasta stål, vissa rostfria stål

Låg känslighet: Aluminiumlegeringar, austenitiska rostfria legeringar med låg hållfasthet

Minimal känslighet: Kopparlegeringar, specialiserade vätelegeringar

- Optimering av sammansättningen:

Optimering av nickelinnehåll (>8% i rostfritt)

Kontroll av kromdistribution

Tillsats av molybden och kväve

SpårämneshanteringMikrostrukturteknik

- Faskontroll:

Austenitisk struktur3 maximering

Minimering av ferritinnehåll

Eliminering av martensit

Optimering av kvarvarande austenit

- Optimering av kornstrukturen:

Utveckling av finkornig struktur

Konstruktion av korngränser

Kontroll av fördelning av nederbörd

Täthetshantering vid förflyttningMekanisk fastighetsbalansering

- Styrka-ductilitetsoptimering:

Kontrollerade gränser för sträckgräns

Bevarande av duktilitet

Förbättring av brottseghet

Underhåll av slagtålighet

- Hantering av stresstillstånd:

Minimering av restspänning

Eliminering av spänningskoncentration

Kontroll av spänningsgradient

Förbättring av utmattningshållfasthet

2. Ytteknik och barriärsystem

Skapa effektiva vätgasbarriärer och ytskydd:

Val av ytbehandling

- Barriärbeläggningssystem:

PVD-beläggningar för keramik

CVD diamantliknande kol

Specialiserade metallöverdrag

Flerskiktade kompositsystem

- Ytmodifiering:

Kontrollerade oxidationsskikt

Nitrering och förgasning

Pulverblästring och arbetshärdning

Elektrokemisk passiveringOptimering av permeationsbarriärer

- Faktorer som påverkar barriärernas prestanda:

Minimering av vätgasdiffusivitet

Minskad löslighet

Tortuositet i permeationsväg

Konstruktion av fångstplats

- Tillvägagångssätt för genomförande:

Barriärer för gradientkomposition

Nanostrukturerade gränssnitt

Trap-rika mellanlager

Flerfasiga barriärsystemHantering av gränssnitt och kanter

- Skydd av kritiska områden:

Kant- och hörnbehandling

Skydd av svetszonen

Gäng- och anslutningstätning

Kontinuitet i gränssnittets barriär

- Förebyggande av nedbrytning:

Beständighet mot beläggningsskador

Självläkande kapacitet

Förbättrad slitstyrka

Miljöskydd

3. Operativ strategi och övervakning

Hantering av driftförhållanden för att minimera försprödning:

Strategi för kontroll av exponering

- Hantering av tryck:

Protokoll för tryckbegränsning

Minimering av cykling

Hastighetskontrollerad trycksättning

Partiell tryckreduktion

- Optimering av temperaturen:

Kontroll av arbetstemperatur

Begränsning av termisk cykling

Förebyggande av kallarbete

Hantering av temperaturgradientProtokoll för stresshantering

- Laddningskontroll:

Begränsning av statisk belastning

Optimering av dynamisk lastning

Begränsning av spänningsamplituden

Hantering av uppehållstid

- Interaktion med miljön:

Förebyggande av synergistisk effekt

Eliminering av galvanisk koppling

Begränsning av kemisk exponering

FuktkontrollImplementering av tillståndsövervakning

- Övervakning av nedbrytning:

Periodisk fastighetsvärdering

Icke-destruktiv utvärdering

Prediktiv analys

Indikatorer för tidig varning

- Livshantering:

Fastställande av pensionskriterier

Schemaläggning av ersättningar

Spårning av nedbrytningshastighet

Prognos för återstående livslängd

Metodik för implementering

Följ detta strukturerade tillvägagångssätt för att implementera ett effektivt förebyggande av väteförsprödning:

Steg 1: Sårbarhetsbedömning

Börja med en omfattande förståelse av systemets sårbarhet:

Analys av komponenters kritikalitet

- Identifiera kritiska komponenter:

Tryckbärande element

Högt belastade komponenter

Dynamiska lastningsapplikationer

Säkerhetskritiska funktioner

- Bestäm konsekvensen av ett misslyckande:

Konsekvenser för säkerheten

Operativ påverkan

Ekonomiska konsekvenser

Regulatoriska övervägandenUtvärdering av material och design

- Utvärdera nuvarande material:

Analys av sammansättning

Undersökning av mikrostruktur

Karaktärisering av egendom

Bestämning av vätekänslighet

- Utvärdera designfaktorer:

Spänningskoncentrationer

Ytförhållanden

Miljöexponering

Parametrar för driftAnalys av verksamhetsprofil

- Dokumentera driftförhållanden:

Tryckområden

Temperaturprofiler

Krav på cykling

Miljöfaktorer

- Identifiera kritiska scenarier:

Exponeringar i värsta fall

Övergående förhållanden

Onormala operationer

Underhållsaktiviteter

Steg 2: Utveckling av förebyggande strategier

Skapa en heltäckande förebyggande strategi:

Formulering av materialstrategi

- Utveckla materialspecifikationer:

Krav på sammansättning

Kriterier för mikrostruktur

Specifikationer för fastigheten

Krav på bearbetning

- Upprätta ett kvalificeringsprotokoll:

Testmetodik

Kriterier för acceptans

Krav för certifiering

Bestämmelser om spårbarhetPlan för ytkonstruktion

- Välj skyddsmetoder:

Val av beläggningssystem

Specifikation för ytbehandling

Tillämpningsmetodik

Krav på kvalitetskontroll

- Utveckla en implementeringsplan:

Processpecifikation

Ansökningsförfaranden

Inspektionsmetoder

GodkännandestandarderOperativ kontroll Utveckling

- Skapa riktlinjer för verksamheten:

Begränsningar av parametrar

Procedurmässiga krav

Övervakningsprotokoll

Kriterier för intervention

- Upprätta en underhållsstrategi:

Krav på inspektion

Bedömning av tillstånd

Kriterier för ersättning

Behov av dokumentation

Steg 3: Implementering och validering

Genomför den förebyggande strategin med korrekt validering:

Material Implementering

- Källa kvalificerade material:

Kvalificering av leverantörer

Certifiering av material

Batch-testning

Upprätthållande av spårbarhet

- Verifiera materialegenskaper:

Verifiering av sammansättning

Undersökning av mikrostruktur

Provning av mekaniska egenskaper

Validering av vätebeständighetApplikation för ytskydd

- Implementera skyddssystem:

Ytbehandling

Applicering av ytbeläggning/behandling

Processtyrning

Kvalitetsverifiering

- Validera effektiviteten:

Test av vidhäftning

Mätning av permeation

Testning av miljöexponering

Bedömning av påskyndat åldrandeVerifiering av prestanda

- Genomföra systemtestning:

Utvärdering av prototyper

Miljöexponering

Backgrund om teamet: Under ledning av Dr. Michael Schmidt samlar vårt forskningsteam experter inom materialvetenskap, beräkningsmodellering och design av pneumatiska system. Dr. Schmidts banbrytande arbete om vätebeständiga legeringar, publicerat i Tidskrift för materialvetenskaputgör grunden för vårt arbetssätt. Vårt ingenjörsteam, med över 50 års samlad erfarenhet av högtrycksgassystem, omsätter denna grundläggande vetenskap till praktiska och tillförlitliga lösningar.

_ackgrund om teamet: Under ledning av Dr. Michael Schmidt samlar vårt forskningsteam experter inom materialvetenskap, beräkningsmodellering och design av pneumatiska system. Dr. Schmidts banbrytande arbete om vätebeständiga legeringar, publicerat i Tidskrift för materialvetenskaputgör grunden för vårt arbetssätt. Vårt ingenjörsteam, med över 50 års samlad erfarenhet av högtrycksgassystem, omsätter denna grundläggande vetenskap till praktiska och tillförlitliga lösningar.

Testning av accelererad livslängd

Verifiering av prestanda

- Upprätta ett övervakningsprogram:

Inspektion under drift

Spårning av prestanda

Övervakning av nedbrytning

Uppdateringar av livsprognoser

Tillämpning i verkligheten: Komponenter för vätgaskompressor

Ett av mina mest framgångsrika projekt för att förebygga väteförsprödning var för en tillverkare av vätgaskompressorer. Deras utmaningar inkluderade:

- Återkommande cylinderstångsfel på grund av försprödning

- Exponering för väte under högt tryck (upp till 900 bar)

- Krav på cyklisk belastning

- Mål för livslängd 25.000 timmar

Vi har implementerat en omfattande förebyggande strategi:

Sårbarhetsanalys

- Analyserade felaktiga komponenter

- Identifierade kritiska sårbarhetsområden

- Bestämda driftspänningsprofiler

- Fastställda krav på prestandaUtveckling av förebyggande strategier

- Genomfört väsentliga förändringar:

Modifierad 316L rostfritt med kontrollerat kväve

Specialiserad värmebehandling för optimerad mikrostruktur

Konstruktion av korngränser

Hantering av kvarvarande stress

- Utvecklat ytskydd:

DLC-beläggningssystem med flera lager

Specialiserat mellanskikt för vidhäftning

Gradientkomposition för stresshantering

Protokoll för kantskydd

- Skapade operativa kontroller:

Procedurer för tryckstegring

Temperaturhantering

Begränsningar för cykling

Krav på övervakningImplementering och validering

- Tillverkade prototypkomponenter

- Tillämpade skyddssystem

- Genomfört accelererade tester

- Implementerad fältvalidering

Resultatet blev en dramatisk förbättring av komponenternas prestanda:

| Metrisk | Ursprungliga komponenter | Optimerade komponenter | Förbättring |

|---|---|---|---|

| Tid till misslyckande | 2.800-4.200 timmar | >30.000 timmar | >600% ökning |

| Initiering av sprickor | Flera platser efter 1.500 timmar | Ingen sprickbildning vid 25.000 timmar | Fullständigt förebyggande |

| Bevarande av duktilitet | 35% av original efter service | 92% av original efter service | 163% förbättring |

| Underhållsfrekvens | Var 3-4:e månad | Årlig service | 3-4× reduktion |

| Total ägandekostnad | Baslinje | 68% av baslinjen | 32% minskning |

Den viktigaste insikten var att ett effektivt förebyggande av väteförsprödning kräver en mångfacetterad strategi som omfattar materialval, optimering av mikrostrukturen, ytskydd och driftskontroller. Genom att implementera denna omfattande strategi kunde man förbättra komponenternas tillförlitlighet i en extremt utmanande vätgasmiljö.

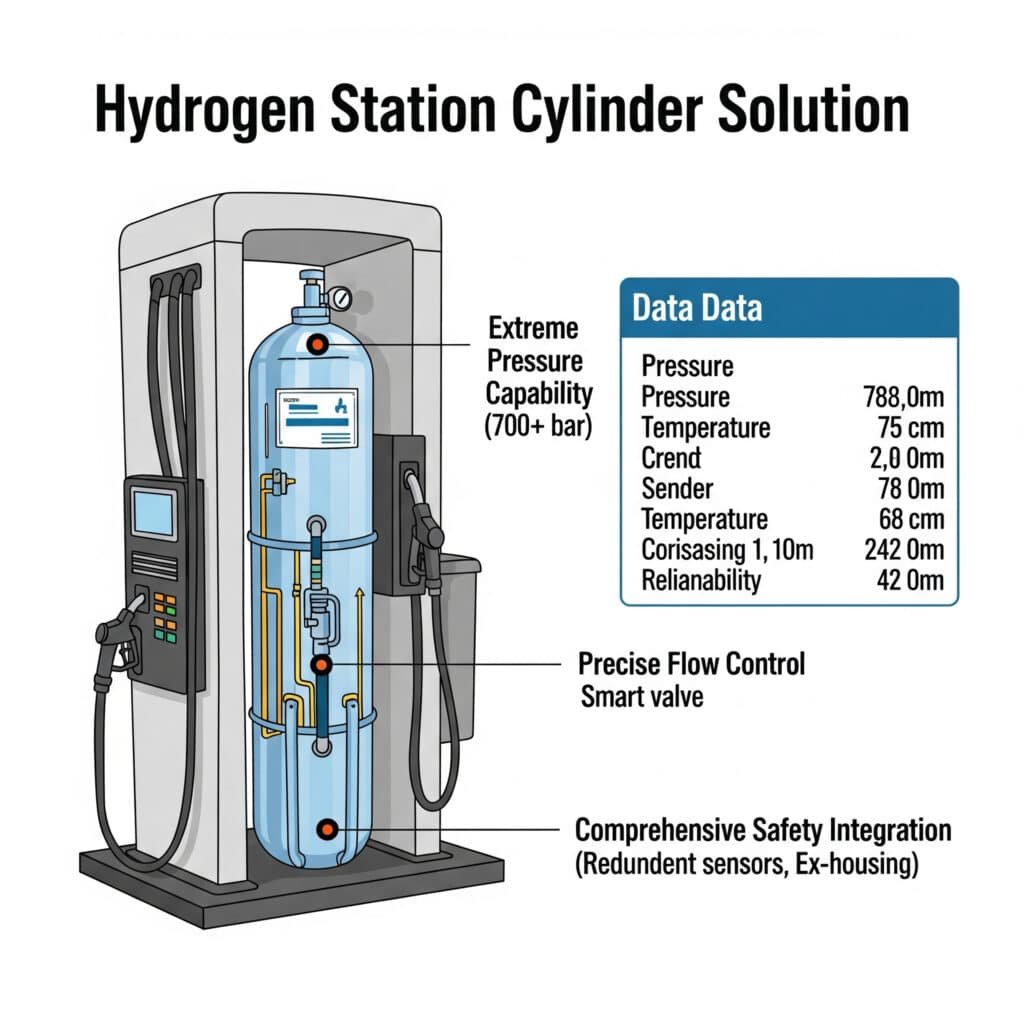

Vilka lösningar för specialcylindrar förändrar prestandan för tankstationer för vätgas?

Infrastruktur för tankning av vätgas innebär unika utmaningar som kräver specialiserade pneumatiska lösningar långt utöver konventionella konstruktioner eller enkla materialbyten.

Effektiva cylinderlösningar för vätgastankstationer kombinerar extrem tryckkapacitet, exakt flödeskontroll och omfattande säkerhetsintegrering - vilket möjliggör tillförlitlig drift vid tryck på 700+ bar med extrema temperaturer från -40°C till +85°C och ger 99,999% tillförlitlighet i kritiska säkerhetsapplikationer.

Efter att ha konstruerat pneumatiska system för infrastruktur för vätgastankning på flera kontinenter har jag märkt att de flesta organisationer underskattar de extrema kraven i denna applikation och de speciallösningar som krävs. Nyckeln är att implementera specialdesignade system som hanterar de unika utmaningarna med vätgaspåfyllning snarare än att anpassa konventionella pneumatiska högtryckskomponenter.

Heltäckande ramverk för tankningscylindrar för vätgas

En effektiv cylinderlösning för vätgastankning innehåller dessa viktiga element:

1. Hantering av extrema tryck

Hantera de extraordinära påfrestningarna vid tankning av vätgas:

Konstruktion för ultrahögt tryck

- Strategi för tryckbegränsning:

Tryckutförande med flera steg (100/450/950 bar)

Progressiv tätningsarkitektur

Specialiserad optimering av väggtjocklek

Spänningsfördelningsteknik

- Metod för materialval:

Höghållfasta vätgaskompatibla legeringar

Optimerad värmebehandling

Kontrollerad mikrostruktur

Förbättrad ytbehandlingDynamisk tryckreglering

- Precision i tryckregleringen:

Reglering i flera steg

Hantering av tryckförhållande

Optimering av flödeskoefficient

Inställning av dynamisk respons

- Övergångshantering:

Begränsning av trycktoppar

Förebyggande av vattenslag

Stötdämpande design

Optimering av dämpningIntegration av termisk hantering

- Strategi för temperaturkontroll:

Integration av förkylning

Design för värmeavledning

Termisk isolering

Hantering av temperaturgradient

- Kompensationsmekanismer:

Anpassning till termisk expansion

Materialoptimering vid låga temperaturer

Tätningsprestanda över hela temperaturområdet

Hantering av kondensation

2. Precisionsstyrning av flöde och mätning

Säkerställa korrekt och säker vätgasleverans:

Flödeskontroll Precision

- Hantering av flödesprofil:

Programmerbara flödeskurvor

Algoritmer för adaptiv styrning

Tryckkompenserad leverans

Temperaturkorrigerad mätning

- Svarsegenskaper:

Snabbverkande kontrollelement

Minimal dödtid

Exakt positionering

Repeterbar prestandaOptimering av mätnoggrannhet

- Mätningens precision:

Direkt mätning av massflöde

Temperaturkompensation

Normalisering av tryck

Korrektion av densitet

- Stabilitet i kalibreringen:

Långsiktig stabilitetsdesign

Minimala driftsegenskaper

Förmåga till självdiagnostik

Automatisk omkalibreringPulsation och stabilitetskontroll

- Förbättring av flödesstabiliteten:

Dämpning av pulsation

Förhindrande av resonans

Vibrationsisolering

Akustisk hantering

- Övergångskontroll:

Jämn acceleration/fördröjning

Övergångar med begränsad hastighet

Kontrollerad ventilmanövrering

Tryckbalansering

3. Säkerhets- och integrationsarkitektur

Säkerställa omfattande säkerhet och systemintegration:

Integration av säkerhetssystem

- Integration av nödavstängning:

Snabbverkande avstängningsmöjlighet

Felsäkra standardlägen

Redundanta kontrollvägar

Verifiering av position

- Läckagehantering:

Integrerad läckagedetektering

Utformning av inneslutning

Kontrollerad avluftning

Förmåga till isoleringKommunikations- och styrgränssnitt

- Integration av styrsystem:

Protokoll enligt industristandard

Kommunikation i realtid

Diagnostiska dataströmmar

Möjlighet till fjärrövervakning

- Element i användargränssnittet:

Statusindikering

Operativ återkoppling

Indikatorer för underhåll

NödlägeskontrollerCertifiering och efterlevnad

- Regelefterlevnad:

SAE J26014 protokollstöd

PED/ASME tryckcertifiering

Godkännande av vikter och mått

Överensstämmelse med regionala regler

- Dokumentation och spårbarhet:

Digital konfigurationshantering

Spårning av kalibrering

Registrering av underhåll

Verifiering av prestanda

Metodik för implementering

Följ detta strukturerade tillvägagångssätt för att implementera effektiva lösningar för vätgastankningscylindrar:

Steg 1: Analys av applikationskrav

Börja med en omfattande förståelse av de specifika kraven:

Krav på tankningsprotokoll

- Identifiera tillämpliga standarder:

SAE J2601-protokoll

Regionala variationer

Fordonstillverkarens krav

Stationsspecifika protokoll

- Bestäm prestandaparametrar:

Krav på flödeshastighet

Tryckprofiler

Temperaturförhållanden

Specifikationer för noggrannhetPlatsspecifika överväganden

- Analysera miljöförhållanden:

Extrema temperaturer

Variationer i luftfuktighet

Exponeringsförhållanden

Installationsmiljö

- Utvärdera den operativa profilen:

Förväntad arbetscykel

Utnyttjandemönster

Underhållskapacitet

Stöd för infrastrukturKrav på integration

- Dokumentera systemgränssnitt:

Integration av styrsystem

Kommunikationsprotokoll

Krav på strömförsörjning

Fysiska anslutningar

- Identifiera säkerhetsintegrering:

System för nödavstängning

Övervakning av nätverk

Larmsystem

Lagstadgade krav

Steg 2: Lösningsdesign och teknik

Utveckla en heltäckande lösning som tillgodoser alla krav:

Utveckling av konceptuell arkitektur

- Upprätta systemarkitektur:

Konfiguration av trycksteg

Kontrollfilosofi

Säkerhetsstrategi

Strategi för integration

- Definiera prestandaspecifikationer:

Parametrar för drift

Krav på prestanda

Miljömässig kapacitet

Förväntad livslängdDetaljerad komponentdesign

- Konstruera kritiska komponenter:

Optimering av cylinderkonstruktion

Specifikation för ventiler och regulatorer

Utveckling av tätningssystem

Integration av sensorer

- Utveckla kontrollelement:

Kontrollalgoritmer

Egenskaper för svar

Beteende vid feltillstånd

Diagnostiska möjligheterDesign av systemintegration

- Skapa ett ramverk för integration:

Specifikation för mekaniskt gränssnitt

Utformning av elektrisk anslutning

Implementering av kommunikationsprotokoll

Metod för integration av programvara

- Utveckla säkerhetsarkitektur:

Metoder för feldetektering

Svarsprotokoll

Implementering av redundans

Verifieringsmekanismer

Steg 3: Validering och driftsättning

Verifiera lösningens effektivitet genom rigorösa tester:

Validering av komponenter

- Genomför prestandatester:

Verifiering av tryckkapacitet

Validering av flödeskapacitet

Mätning av svarstid

Verifiering av noggrannhet

- Utföra miljötester:

Extrema temperaturer

Exponering för luftfuktighet

Vibrationsbeständighet

Påskyndat åldrandeTestning av systemintegration

- Utföra integrationstestning:

Kompatibilitet med styrsystem

Verifiering av kommunikation

Interaktion mellan säkerhetssystem

Validering av prestanda

- Genomför protokolltestning:

Överensstämmelse med SAE J2601

Verifiering av fyllnadsprofil

Validering av noggrannhet

Hantering av undantagUtplacering och övervakning i fält

- Genomför kontrollerad utplacering:

Installationsprocedurer

Protokoll för idrifttagande

Verifiering av prestanda

Acceptanstestning

- Upprätta ett övervakningsprogram:

Spårning av prestanda

Förebyggande underhåll

Övervakning av tillstånd

Kontinuerlig förbättring

Tillämpning i den verkliga världen: 700 bar snabbfylld vätgasstation

En av mina mest framgångsrika implementeringar av vätgastankningscylindrar var för ett nätverk av 700 bar snabbfyllda vätgasstationer. Deras utmaningar inkluderade:

- Uppnå konsekvent -40°C förkylning

- Uppfyller SAE J2601 H70-T40 protokollkrav

- Säkerställer doseringsnoggrannhet på ±2%

- Upprätthålla 99.995% tillgänglighet

Vi implementerade en heltäckande cylinderlösning:

Analys av krav

- Analyserade protokollkrav för H70-T40

- Fastställt kritiska prestandaparametrar

- Identifierade integrationskrav

- Fastställda valideringskriterierUtveckling av lösningar

- Konstruerat specialiserat cylindersystem:

Trestegs tryckarkitektur (100/450/950 bar)

Integrerad styrning av förkylning

Avancerat tätningssystem med tredubbel redundans

Omfattande övervakning och diagnostik

- Utvecklad kontrollintegration:

Realtidskommunikation med dispenser

Algoritmer för adaptiv styrning

Prediktiv övervakning av underhåll

Möjlighet till fjärrstyrningValidering och driftsättning

- Genomfört omfattande tester:

Validering av laboratorieprestanda

Testning i miljökammare

Testning av accelererad livslängd

Kontroll av protokollets efterlevnad

- Implementerat validering av fält:

Kontrollerad utplacering på tre stationer

Omfattande övervakning av prestanda

Förfining baserad på operativa data

Fullständig implementering av nätverk

Resultaten förändrade deras tankstationsprestanda:

| Metrisk | Konventionell lösning | Specialiserad lösning | Förbättring |

|---|---|---|---|

| Överensstämmelse med fyllningsprotokoll | 92% av fyllningar | 99,8% av fyllningar | 8.5% förbättring |

| Temperaturreglering | ±5°C variation | ±1,2°C variation | 76% förbättring |

| Doseringsnoggrannhet | ±4,2% | ±1,1% | 74% förbättring |

| Systemets tillgänglighet | 97.3% | 99.996% | 2,8% förbättring |

| Underhållsfrekvens | Varannan vecka | Kvartalsvis | 6× reduktion |

Den viktigaste insikten var att applikationer för vätgaspåfyllning kräver specialdesignade pneumatiska lösningar som klarar de extrema driftsförhållandena och precisionskraven. Genom att implementera ett heltäckande system som optimerats specifikt för vätgaspåfyllning kunde man uppnå enastående prestanda och tillförlitlighet samtidigt som man uppfyllde alla myndighetskrav.

Slutsats

Vätgasrevolutionen inom pneumatiska system kräver en grundläggande omprövning av konventionella tillvägagångssätt, med specialiserade explosionssäkra konstruktioner, omfattande förebyggande av vätgasförsprödning och specialkonstruerade lösningar för vätgasinfrastruktur. Dessa specialiserade metoder kräver vanligtvis betydande initiala investeringar men ger extraordinär avkastning genom förbättrad tillförlitlighet, förlängd livslängd och minskade driftskostnader.

Den viktigaste insikten från min erfarenhet av att implementera pneumatiska lösningar för vätgas i flera olika branscher är att framgång kräver att man tar itu med de unika utmaningarna med vätgas snarare än att bara anpassa konventionella konstruktioner. Genom att implementera heltäckande lösningar som tar hänsyn till de grundläggande skillnaderna i vätgasmiljöer kan organisationer uppnå oöverträffad prestanda och tillförlitlighet i denna krävande applikation.

Vanliga frågor om pneumatiska vätgassystem

Vilken är den mest kritiska faktorn i en väteexplosionssäker konstruktion?

Att eliminera alla potentiella antändningskällor genom extremt täta avstånd, omfattande statisk kontroll och specialiserade material är avgörande med tanke på vätgasens antändningsenergi på 0,02 mJ.

Vilka material är mest motståndskraftiga mot väteförsprödning?

Austenitiska rostfria stål med kontrollerade kvävetillsatser, aluminiumlegeringar och specialiserade kopparlegeringar uppvisar överlägsen beständighet mot väteförsprödning.

Vilka tryckområden är typiska i applikationer för vätgaspåfyllning?

Vätgaspåfyllningssystem arbetar vanligtvis med tre trycksteg: 100 bar (lagring), 450 bar (mellanlagring) och 700-950 bar (utmatning).

Hur påverkar väte tätningsmaterial?

Väte orsakar kraftig svullnad, extraktion av mjukgörare och försprödning i konventionella tätningsmaterial, vilket kräver specialkompositioner som modifierade FFKM-elastomerer.

Vilken är den typiska ROI-tidsramen för vätgasspecifika pneumatiska system?

De flesta organisationer uppnår ROI inom 12-18 månader genom dramatiskt minskade underhållskostnader, förlängd livslängd och eliminering av katastrofala fel.

-

Ger en detaljerad förklaring av klassificeringar av farliga områden (t.ex. zoner, divisioner) som används för att identifiera och kategorisera miljöer där explosiva atmosfärer kan förekomma, vilket styr valet av lämplig explosionssäker utrustning. ↩

-

Förklarar principerna för egensäkerhet (IS), en skyddsteknik för elektronisk utrustning i farliga områden som begränsar den tillgängliga elektriska och termiska energin till en nivå under den som kan orsaka antändning av en specifik farlig atmosfärisk blandning. ↩

-

Beskriver egenskaperna hos austenitiska rostfria stål och förklarar varför deras FCC-kristallstruktur (face-centered cubic) gör dem betydligt mer motståndskraftiga mot väteförsprödning jämfört med andra stålmikrostrukturer som ferritiska eller martensitiska. ↩

-

Ger en översikt över SAE J2601-standarden, som definierar protokoll- och processkraven för tankning av lätta vätgasfordon för att säkerställa säkra och konsekventa påfyllningar hos olika stations- och fordonstillverkare. ↩