Underhållsplanering blir ofta en eftertanke vid val av ställdon, vilket leder till oväntade driftstopp, eskalerande servicekostnader och frustrerade underhållsteam som kämpar med komplexa system som de inte är utbildade för att hantera.

Pneumatiska cylindrar kräver 70-80% mindre underhållskomplexitet än elektriska ställdon, med enkla visuella inspektioner, grundläggande tätningsbyte och standardservice av luftsystemet jämfört med sofistikerad elektronisk diagnostik, specialiserad programmering och komplext motorunderhåll som elektriska system kräver.

Förra månaden ringde Steve från ett stålverk i Pennsylvania oss och bad desperat om hjälp efter att hans underhållsteam hade ägnat tre dagar åt att felsöka fel på elektriska ställdon som skulle ha tagit 30 minuter att diagnostisera och reparera med pneumatiska cylindrar.

Innehållsförteckning

- Vilka är de grundläggande underhållskraven för pneumatiska cylindrar?

- Hur komplexa är underhållsprocedurerna för elektriska ställdon?

- Vilken teknik kräver mindre specialiserad kompetens och utbildning?

- Hur förhåller sig stilleståndstid och servicekostnader mellan dessa system?

Vilka är de grundläggande underhållskraven för pneumatiska cylindrar?

Underhåll av pneumatiska cylindrar följer enkla procedurer som de flesta underhållsteam inom industrin kan utföra med standardverktyg och grundläggande utbildning.

Pneumatiska cylindrar kräver enkelt rutinunderhåll, inklusive visuella inspektioner, filtrering av luftsystemet, periodiskt byte av tätningar och grundläggande smörjning, där de flesta serviceåtgärder kan utföras på 15-60 minuter med hjälp av vanliga underhållsverktyg och lättillgängliga reservdelar.

Rutinmässiga inspektionsförfaranden

Visuella underhållskontroller

Dagliga och veckovisa inspektioner är fortfarande enkla:

- Extern inspektion: Kontrollera om det finns luftläckage, skador och om monteringen är korrekt

- Stroke-verifiering: Säkerställer full utdragnings- och indragningsförmåga

- Observation av hastighet: Övervaka cykeltider för förändringar i prestanda

- Bedömning av buller: Lyssna efter ovanliga ljud som tyder på slitage eller problem

Övervakning av prestanda

Grundläggande resultatindikatorer är lätta att observera:

- Tryckavläsningar: Övervaka systemtrycket vid mätpunkter

- Räkning av cykler: Spåra ställdonens cykler för underhållsplanering

- Belastningstestning: Kontrollera att kraftuttaget uppfyller applikationens krav

- Temperaturkontroller: Säkerställ normal driftstemperatur

Underhåll av luftsystem

Kvalitetsstyrning av komprimerad luft

Korrekt luftberedning förlänger cylinderns livslängd avsevärt:

| Underhållsuppgift | Frekvens | Tidsåtgång | Färdighetsnivå |

|---|---|---|---|

| Byte av filterelement | Månadsvis | 15 minuter | Grundläggande |

| Service för vattenavlopp | Veckovis | 5 minuter | Grundläggande |

| Påfyllning av smörjmedel | Månadsvis | 10 minuter | Grundläggande |

| Justering av tryck | Efter behov | 5 minuter | Grundläggande |

Service av luftfördelningssystem

Underhåll av luftförsörjningssystem stöder cylinderns prestanda:

- Linjeinspektion: Kontrollera för läckage, korrosion och blockeringar

- Monteringsservice: Dra åt anslutningarna och byt ut slitna kopplingar

- Underhåll av ventiler: Riktnings- och flödesregleringsventiler för service

- Reservoarservice: Dränera fukt och inspektera lufttankar

Byte av tätningar och komponenter

Indikatorer för förebyggande underhåll

Flera tecken tyder på att underhållsbehovet närmar sig:

- Mindre luftläckage: Tidig varning för tätningsslitage

- Reducerad hastighet: Internt läckage som påverkar prestandan

- Inkonsekvent drift: Oregelbundna rörelsemönster

- Tryckfall: Systemets tryckförlust under drift

Procedurer för byte av tätningar

Standardtätningsservice följer fastställda rutiner:

- Demontering: Ta bort cylindern från systemet och demontera

- Inspektion: Undersök alla tätningar, ytor och interna komponenter

- Ersättning: Installera nya tätningar med hjälp av lämpliga verktyg och tekniker

- Återmontering: Återuppbygg cylindern med lämpliga vridmomentspecifikationer

Fördelar med underhåll av Bepto

Förenklad servicedesign

Våra cylindrar har en underhållsvänlig konstruktion:

- Tillgängliga komponenter: Enkel demontering utan specialverktyg

- Standard tätningar: Vanliga tätningsstorlekar tillgängliga från flera leverantörer

- Tydlig dokumentation: Detaljerade servicehandböcker och reservdelsscheman

- Teknisk support: Direkt tillgång till erfarna pneumatikingenjörer

Tillgänglighet och kostnad för reservdelar

Bepto säkerställer kostnadseffektivt underhåll:

| Komponenttyp | Bepto Kostnad | OEM-kostnad | Tillgänglighet | Servicetid |

|---|---|---|---|---|

| Tätningssatser | $15-$85 | $30-$150 | Lager | Samma dag |

| Kolvaggregat | $25-$120 | $50-$200 | Lager | Samma dag |

| Stångsammansättningar | $35-$150 | $75-$250 | Lager | 1-2 dagar |

| Komplett ombyggnad | $60-$200 | $120-$350 | Lager | 2-3 dagar |

Riktlinjer för underhållsplanering

Intervaller för förebyggande underhåll

Rekommenderade servicescheman baserade på användningsområde:

- Lätta arbetsuppgifter: Årlig inspektion och tätningsbyte vart 3-5 år

- Medelhög belastning: Halvårsinspektion och tätningsbyte vart 2-3:e år

- Kraftig konstruktion: Kvartalsvis inspektion och tätningsbyte vart 1-2 år

- Svårt belastad: Inspektion varje månad och byte av tätningar varje år

Tillståndsbaserat underhåll

Moderna underhållsmetoder optimerar servicetiden:

- Övervakning av prestanda: Följ upp cykeltider och tryckkrav

- Detektering av läckage: Övervaka luftförbrukningen för internt läckage

- Vibrationsanalys: Upptäck problem med lagerslitage och uppriktning

- Övervakning av temperatur: Identifiera överdriven friktion eller belastning

Miljöhänsyn

Drifttillstånd Påverkan

Olika miljöer påverkar underhållsbehovet:

- Rena miljöer: Möjlighet till längre underhållsintervall

- Dammiga förhållanden: Mer frekvent filtrering och tätningsservice

- Våta miljöer: Förbättrat korrosionsskydd och dränering

- Kemisk exponering: Specialiserade tätningsmaterial och ytbeläggningar

Säsongsbaserade underhållsfaktorer

Klimatvariationer påverkar servicebehoven:

- Extrema temperaturer: Val av tätningsmaterial och ändringar i smörjning

- Variationer i luftfuktighet: Ökade krav på borttagning av fukt

- Frysskydd: Dräneringssystem och frostskyddsmedel

- Termisk cykling: Tätningarna inspekteras och byts ut oftare

Tom, som är underhållschef på en bilfabrik i Ohio, minskade sina pneumatiska underhållskostnader med 45% efter att ha bytt till Bepto-cylindrar. De förenklade serviceprocedurerna gjorde att hans team kunde utföra det mesta av underhållet internt, medan de lättillgängliga reservdelarna eliminerade dyra nödbeställningar och minskade lagerkraven.

Hur komplexa är underhållsprocedurerna för elektriska ställdon?

Underhåll av elektriska ställdon kräver specialkunskaper, sofistikerad diagnostisk utrustning och komplexa procedurer som utmanar de flesta industriella underhållsavdelningar.

Elektriska ställdon kräver komplicerat underhåll, inklusive elektronisk diagnostik, motorservice, uppdatering av programmering och specialiserade kalibreringsprocedurer, vilket normalt tar 3-8 timmar per servicetillfälle med dyra diagnosverktyg och fabriksutbildade tekniker.

Diagnostik av elektroniska system

Sofistikerade diagnostiska krav

Felsökning av elektriska ställdon kräver avancerade verktyg:

- Diagnostisk programvara: Egenutvecklade program som kräver licens och utbildning

- Oscilloskop: Elektronisk signalanalys för motor- och återkopplingssystem

- Multimetrar: Elektriska precisionsmätningar och kretstestning

- Kommunikationsgränssnitt: Verktyg för nätverksdiagnostik och programmering

Komplex felanalys

Problem i elsystemet kräver systematisk undersökning:

- Tolkning av felkod: Förståelse för tillverkarspecifika felkoder

- Signalanalys: Utvärdering av återkopplade sensor- och styrsignaler

- Felsökning i nätverk: Kommunikationsprotokoll och problem med dataöverföring

- Verifiering av parametrar: Kontroll av hundratals konfigurationsinställningar

Underhåll av motorer och frekvensomriktare

Krav på motorservice

Elektriska motorer kräver specialiserat underhåll:

| Underhållsuppgift | Frekvens | Tidsåtgång | Färdighetsnivå |

|---|---|---|---|

| Byte av borste | 6-18 månader | 2-4 timmar | Avancerad |

| Service av lager | 1-3 år | 3-6 timmar | Expert |

| Kalibrering av pulsgivare | Årligen | 1-3 timmar | Expert |

| Test av termiskt skydd | Årligen | 1-2 timmar | Avancerad |

Service för drivsystem

Motordrivna enheter kräver komplexa underhållsprocedurer:

- Byte av kondensator: Högspänningskomponenter som kräver säkerhetsåtgärder

- Service av kylsystem: Byte av fläkt och rengöring av kylfläns

- Test av kraftmodul: Verifiering av halvledarkomponenter

- Firmware-uppdateringar: Installation av programvara och parametermigrering

Programmering och kalibrering

Krav på underhåll av programvara

Elektriska ställdon kräver löpande programmeringsstöd:

- Säkerhetskopiering av parametrar: Regelbunden arkivering av konfigurationsfiler

- Uppdateringar av programvara: Periodiska uppdateringar av firmware och drivrutiner

- Kalibreringsprocedurer: Återkoppling av position och kalibrering av kraft

- Optimering av prestanda: Inställning och justering av rörelseprofil

Underhåll av systemintegration

System som är anslutna till nätverk kräver extra service:

- Test av kommunikation: Verifiering av nätverksanslutning och dataintegritet

- Säkerhetsuppdateringar: Uppdateringar av cybersäkerhetsfixar och åtkomstkontroll

- Underhåll av databaser: Arkivering av historiska data och systemoptimering

- Uppdateringar av gränssnitt: Underhåll av programvara för gränssnitt mellan människa och maskin

Krav på specialiserade verktyg

Investering i diagnostisk utrustning

Underhåll av elektriska ställdon kräver dyra verktyg:

| Typ av utrustning | Kostnadsintervall | Utbildning krävs | Behov av underhåll |

|---|---|---|---|

| Diagnostisk programvara | $500-$3000 | 16-40 timmar | Årliga uppdateringar |

| Oscilloskop | $1000-$5000 | 24-80 timmar | Kalibreringstjänst |

| Motoranalysator | $2000-$15000 | 40-120 timmar | Årlig certifiering |

| Verktyg för programmering | $300-$2000 | 8-40 timmar | Uppdateringar av programvara |

Kalibrerings- och testutrustning

Precisionsunderhåll kräver specialiserade instrument:

- Vridmomentmätare: Verifiering och kalibrering av motorns vridmoment

- Testare för kodare: Verifiering av noggrannhet för positionsåterkoppling

- Isoleringsprovare: Bedömning av motorlindningens skick

- Värmekameror: Analys av värmedistribution och feldetektering

Komplexitet i servicedokumentationen

Krav på teknisk manual

Service av elektriska ställdon kräver omfattande dokumentation:

- Servicehandböcker: Hundratals sidor med tekniska procedurer

- Kopplingsscheman: Komplexa elektriska scheman och anslutningsdetaljer

- Dokumentation av programvara: Programmeringsguider och parameterreferenser

- Säkerhetsrutiner: Detaljerade protokoll för lockout/tagout och elsäkerhet

Utbildning och certifiering

Underhållspersonal kräver omfattande utbildning:

- Utbildning för tillverkare: Fabrikskurser som kostar $2000-$5000 per person

- Elektrisk säkerhet: NFPA 70E1 och certifiering för elsäkerhet

- Kunskaper i programmering: Kunskap om programmering av PLC och rörelsekontroll

- Fortlöpande utbildning: Regelbunden uppdatering av ny teknik och nya rutiner

Komplexitet i feltillstånd

Vanliga problem med elektriska ställdon

Elektriska system uppvisar komplexa felmönster:

- Fel på kodaren: Fel i positionsåterkopplingen som kräver omkalibrering

- Fel i drivenheten: Fel i kraftelektroniken som kräver specialiserad diagnos

- Kommunikationsfel: Nätverksproblem som påverkar systemintegration

- Korruption i programvara: Programfel som kräver återställning av säkerhetskopia

Utmaningar vid felsökning

Problem med elektriska ställdon involverar ofta flera system:

- Intermittenta fel: Svårproducerade problem som kräver långvarig övervakning

- Interaktioner mellan system: Problem som påverkar flera anslutna enheter

- Miljökänslighet: Elektroniska komponenter som påverkas av EMI och temperatur

- Versionskompatibilitet: Kompatibilitetsproblem med programvara och inbyggd programvara

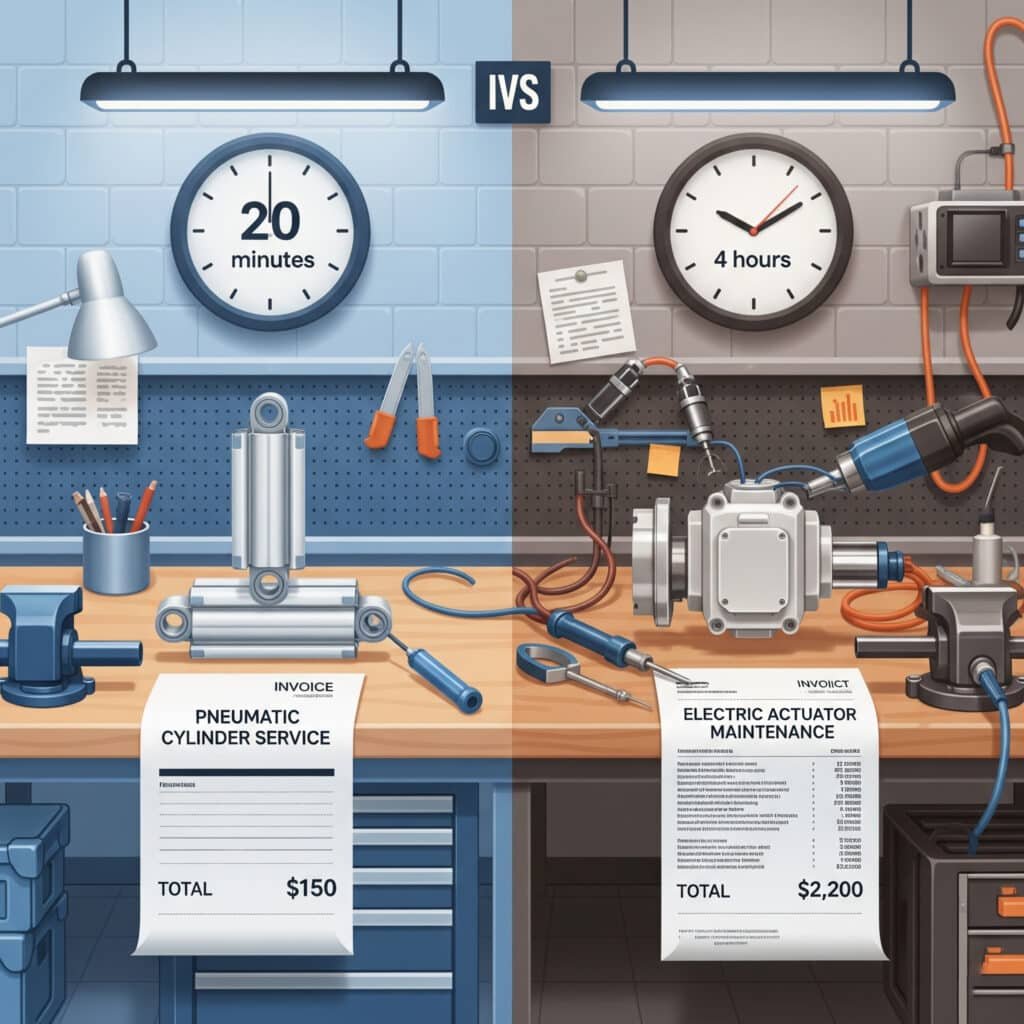

Maria, som sköter underhållet för en tysk tillverkare av förpackningsutrustning, upptäckte att hennes servicebesök för elektriska ställdon i genomsnitt tog 4,5 timmar och kostade $800-$1500 per gång, jämfört med 45 minuter och $75-$150 för motsvarande service av pneumatiska cylindrar. Komplexiteten tvingade henne att ha dyra servicekontrakt och specialiserad diagnostisk utrustning som sällan användes.

Vilken teknik kräver mindre specialiserad kompetens och utbildning?

Kompetenskraven och utbildningsinvesteringarna skiljer sig dramatiskt mellan pneumatiska och elektriska ställdon, vilket har en betydande inverkan på underhållsavdelningens kapacitet och kostnader.

Pneumatiska cylindrar kräver grundläggande mekaniska kunskaper som de flesta underhållstekniker redan besitter, medan elektriska ställdon kräver specialkunskaper inom el, programmering och diagnostik som kräver omfattande utbildning och fortlöpande vidareutbildning till en kostnad av $5000-$15000 per tekniker.

Krav på kunskaper i pneumatik

Grundläggande mekaniska färdigheter

Cylinderunderhåll bygger på grundläggande färdigheter:

- Kunskaper i handverktyg: Standardnycklar, skruvmejslar och monteringsverktyg

- Mekanisk montering: Förståelse för gängade fästelement och packningsinstallation

- Tryckbärande system: Grundläggande kunskaper om trycklufts- och hydraulikprinciper

- Säkerhetsrutiner: Standard lockout/tagout2 och protokoll för tryckavlastning

Pneumatik-specifik kunskap

Ytterligare pneumatiska färdigheter kan lätt förvärvas:

- Drift av luftsystemet: Förståelse för kompressorer, torkar och distribution

- Ventilens funktion: Principer för riktningsstyrning och flödesreglering

- Montering av installation: Korrekt teknik för pneumatisk anslutning

- Detektering av läckage: Använda tvållösningar och ultraljudsläcksökare3

Jämförelse av utbildningsinvesteringar

Krav på utbildning i pneumatik

Utbildning i cylinderunderhåll förblir tillgänglig:

| Utbildning Kategori | Varaktighet | Kostnad | Uppnådd kompetensnivå |

|---|---|---|---|

| Grundläggande pneumatik | 8-16 timmar | $200-$500 | Kompetent |

| Cylinderservice | 4-8 timmar | $150-$300 | Lämplig |

| Felsökning av system | 8-16 timmar | $300-$600 | Avancerad |

| Total investering | 20-40 timmar | $650-$1400 | Fullt kapabel |

Utbildning för elektriska ställdon Investering

Kompetens inom elsystem kräver omfattande utbildning:

- Grundläggande elteknik: 40-80 timmars grundläggande elutbildning

- Motorteknik: 24-40 timmar motorteori och service

- Kunskaper i programmering: 40-120 timmars utbildning i PLC och rörelsekontroll

- Diagnostiska procedurer: 16-40 timmars felsökning och reparation

- Säkerhetscertifiering: 16-24 timmars utbildning i elsäkerhet

- Total investering: 136-304 timmar med en kostnad på $8000-$20000 per tekniker

Tillgång till och bibehållande av kompetens

Pneumatisk expertis Tillgänglighet

Pneumatisk kompetens är allmänt tillgänglig:

- Allmän kunskap: Många tekniker har grundläggande erfarenhet av pneumatik

- Överförbara färdigheter: Mekaniska färdigheter gäller för många olika tekniker

- Lokal utbildning: Folkhögskolor och handelsskolor erbjuder kurser i pneumatik

- Stöd till leverantörer: Bepto tillhandahåller direkt tekniskt stöd och utbildning

Utmaningar för elkompetens

Kompetens inom elektriska ställdon innebär bemanningssvårigheter:

- Specialiserad kunskap: Begränsad pool av kvalificerade tekniker

- Hög efterfrågan: Konkurrens om kvalificerad personal inom el/programmering

- Problem med kvarhållande av personal: Utbildade tekniker lämnar ofta för mer välbetalda jobb

- Kontinuerlig utbildning: Tekniska förändringar kräver fortlöpande utbildningsinvesteringar

Felsökning av komplexitet

Enkel pneumatisk diagnostik

Cylinderproblem är vanligtvis okomplicerade:

- Visuella indikatorer: Läckage, skador och slitage är ofta synliga

- Hörbara ledtrådar: Ovanliga ljud indikerar specifika problem

- Enkla tester: Tryck- och flödesmätning med enkla mätare

- Logisk utveckling: Systematisk eliminering av potentiella orsaker

Komplexitet i elektrisk diagnostik

Felsökning av elektriska ställdon kräver sofistikerad analys:

- Dolda problem: Elektroniska fel visar ofta inga yttre tecken

- Flera variabler: Hundratals parametrar påverkar systemets drift

- Intermittenta fel: Problem som dyker upp och försvinner på ett oförutsägbart sätt

- Interaktioner mellan system: Fel som påverkar flera anslutna komponenter

Dokumentation och referensmaterial

Enkel pneumatisk dokumentation

Cylinderserviceinformationen förblir tillgänglig:

- Tydliga diagram: Enkla mekaniska ritningar och monteringsanvisningar

- Standardförfaranden: Underhållsmetoder enligt industristandard

- Universella principer: Grundläggande pneumatiska koncept gäller för alla tillverkare

- Bepto stöd: Omfattande manualer och direkt teknisk assistans

Komplex dokumentation av el

Service av elektriska ställdon kräver omfattande tekniska bibliotek:

- Tillverkarspecifik: Varje varumärke kräver separata dokumentationsuppsättningar

- Handböcker för programvara: Programmeringsguider och parameterreferenser

- Versionskontroll: Flera programvaruversioner med olika procedurer

- Ständiga uppdateringar: Frekventa revideringar och tekniska bulletiner

Möjligheter till korsutbildning

Pneumatisk kunskapsöverföring

Pneumatiska kunskaper förbättrar den totala underhållskapaciteten:

- Bred tillämpning: Pneumatisk kunskap gäller för många anläggningssystem

- Grundläggande färdigheter: Mekaniska kompetenser stödjer andra underhållsuppgifter

- Medvetenhet om säkerhet: Säkerhet i trycksystem gäller för hydraulik och ånga

- Problemlösning: Logiska metoder för felsökning gynnar allt underhåll

Begränsningar för elektrisk specialisering

Kompetensen inom elektriska ställdon har ett smalt användningsområde:

- Teknikspecifik: Kompetens överförs ofta inte mellan tillverkare

- Snabb föråldring: Tekniken förändras snabbt, vilket kräver ständig omskolning

- Begränsad tillämpning: Specialiserad kunskap som endast används för specifik utrustning

- Högt underhållsbehov: Kontinuerlig utbildning krävs för att upprätthålla kompetensen

Struktur för underhållsteam

Pneumatisk teamorganisation

Cylinderunderhållet kan enkelt integreras i befintliga team:

- Multikompetenta tekniker: Pneumatiska färdigheter kompletterar andra mekaniska förmågor

- Flexibla arbetsuppgifter: Tekniker kan arbeta med olika typer av utrustning

- Delning av kunskap: Erfarna tekniker utbildar lätt andra

- Kapacitet för säkerhetskopiering: Flera teammedlemmar kan hantera pneumatiska problem

Krav på elektriska team

Underhåll av elektriska ställdon kräver ofta särskilda specialister:

- Specialiserade roller: Dedikerade el- och programmeringstekniker behövs

- Begränsad flexibilitet: Specialister kan inte enkelt korsutbilda sig på annan utrustning

- Enstaka felkällor: Beroende av individuell expertkunskap

- Högre kostnader: Specialiserad personal har högre löner

Dave, underhållschef på en kanadensisk livsmedelsfabrik, beräknade att det skulle kosta $45.000 och ta sex månader att utbilda hans fem personer i underhåll av elektriska ställdon. Istället investerade han $3.500 i pneumatisk utbildning som hans team slutförde på två veckor, vilket gjorde att de kunde underhålla Bepto-cylindrar vid sidan av sina befintliga ansvarsområden för mekanisk utrustning.

Hur förhåller sig stilleståndstid och servicekostnader mellan dessa system?

Underhållsrelaterade stillestånd och servicekostnader skapar betydande operativa och ekonomiska skillnader mellan pneumatiska och elektriska ställdon.

Pneumatiska cylindrar kräver normalt 75-90% mindre stilleståndstid för underhåll, där de flesta serviceåtgärder utförs på 15-60 minuter jämfört med 2-8 timmar för elektriska ställdon, medan servicekostnaderna i genomsnitt är $100-$300 jämfört med $500-$2500 för underhåll av elektriska system.

Analys av stilleståndstidens längd

Stilleståndstid för pneumatiskt underhåll

Cylinderservice minimerar produktionsavbrotten:

- Rutinmässig inspektion: 5-15 minuter för visuella kontroller och tester

- Mindre reparationer: 15-45 minuter för byte av tätningar och justeringar

- Viktig service: 1-3 timmar för komplett cylinderombyggnad

- Akuta reparationer: 30-90 minuter för typisk felavhjälpning

Stilleståndstid för elektriska ställdon

Elsystemservice skapar längre avbrott:

- Diagnostisk tid: 1-4 timmar för att identifiera och analysera problem

- Reparationsprocedurer: 2-6 timmar för komponentbyte och kalibrering

- Programmeringstid: 1-8 timmar för programvaruproblem och återställning av parametrar

- Testning och idrifttagning: 1-4 timmar för systemverifiering

Fördelning av servicekostnader

Ekonomi för pneumatisk service

Cylinderunderhållet förblir kostnadseffektivt:

| Typ av tjänst | Kostnad för reservdelar | Arbetskostnad | Total kostnad | Stilleståndstid |

|---|---|---|---|---|

| Rutinmässigt underhåll | $15-$50 | $50-$100 | $65-$150 | 30 minuter |

| Byte av tätning | $25-$85 | $75-$150 | $100-$235 | 1 timme |

| Komplett ombyggnad | $60-$150 | $100-$200 | $160-$350 | 2-3 timmar |

| Akut reparation | $35-$100 | $100-$200 | $135-$300 | 1 timme |

Servicekostnader för elektriskt ställdon

Underhåll av elsystem kräver betydande investeringar:

- Diagnostisk service: $200-$500 för identifiering av problem

- Byte av komponent: $300-$1500 för motorer, frekvensomriktare och pulsgivare

- Programmeringstjänst: $150-$800 för programvarufrågor och uppdateringar

- Kalibreringsprocedurer: $200-$600 för precisionsjustering och testning

- Total typisk tjänst: $850-$3400 per underhållstillfälle

Förmåga att hantera nödsituationer

Pneumatisk akutservice

Cylinderfel möjliggör snabb respons:

- Lokal tillgång till reservdelar: Vanliga komponenter som lagerförs av distributörer

- Kapacitet för reparation på fältet: De flesta problem åtgärdas på plats med standardverktyg

- Flera leverantörer: Bepto och andra källor ger omedelbart stöd

- Enkel diagnostik: Problem identifieras snabbt utan specialutrustning

Utmaningar vid elektriska nödsituationer

Fel på elektriska ställdon skapar komplexa nödsituationer:

- Specialiserade delar: Egenutvecklade komponenter kräver ofta fabriksbeställning

- Service i fabrik: Många problem kräver att tillverkaren skickar ut en tekniker

- Diagnostiska förseningar: Komplex felsökning utökar problemidentifieringen

- Begränsade leverantörer: Beroende av en enda källa skapar risker i leveranskedjan

Planerat underhåll Effektivitet

Schemaläggning av pneumatiskt underhåll

Cylinderservice kan enkelt integreras i underhållsscheman:

- Förutsägbar timing: Underhållsintervaller baserade på cykler eller kalender

- Snabbt genomförande: De flesta tjänster utförs under korta produktionsuppehåll

- Minimal förberedelse: Standardverktyg och lättillgängliga delar

- Flexibel schemaläggning: Service kan försenas om produktionskrav kräver det

Komplexitet vid underhåll av el

Service av elektriska ställdon kräver omfattande planering:

- Utökade fönster: Underhåll kräver betydande produktionsavbrott

- Specialiserade resurser: Fabrikstekniker och diagnostisk utrustning behövs

- Förhandsplanering: Servicetillfällen måste bokas flera veckor i förväg

- Krav på samordning: Flera specialister och stödsystem behövs

Konsekvensbedömning av produktionen

Tillförlitlighet för pneumatiska system

Cylindrar minimerar produktionsstörningar:

| Tillförlitlighetsfaktor | Pneumatisk prestanda | Produktionspåverkan | Kostnad Fördel |

|---|---|---|---|

| Genomsnittlig tid mellan fel | 2-5 år | Minimala avbrott | Hög tillgänglighet |

| Tid för reparation | 30-90 minuter | Kort produktionsförlust | Låg kostnad för påverkan |

| Tillgänglighet för reservdelar | Omedelbar | Inga leveransförseningar | Kontinuerlig drift |

| Flexibilitet i tjänsterna | Hög | Anpassningsbar schemaläggning | Optimerad effektivitet |

Produktionsrisk för elsystem

Elektriska ställdon skapar osäkerhet i driften:

- Komplexa misslyckanden: Flera potentiella felkällor och interaktioner

- Utökade reparationer: Långa diagnos- och reparationscykler

- Beroende av leveranskedjan: Krav på reservdelar och service från en enda källa

- Beroende av färdigheter: Förtroende för tillgång till specialiserade tekniker

Total kostnad för stilleståndstid

Ramverk för beräkning av stilleståndskostnader

Produktionsförluster mångdubblar underhållskostnaderna:

- Direkta kostnader: Förlorat produktionsvärde och övertidskostnader

- Indirekta kostnader: Problem med kundservice och leveransförseningar

- Alternativkostnader: Utebliven effekt på försäljning och marknadsandelar

- Kostnader för återvinning: Expedierade frakt- och sminkproduktionskostnader

Jämförande analys av stilleståndstid

Femårsprognos för stilleståndskostnader:

| Typ av system | Genomsnittlig nedgångstid/år | Produktionsförlust/timme | Årlig kostnad för stilleståndstid |

|---|---|---|---|

| Pneumatisk cylinder | 4-8 timmar | $5,000-$20,000 | $20,000-$160,000 |

| Elektriskt ställdon | 16-32 timmar | $5,000-$20,000 | $80,000-$640,000 |

| Skillnad netto | 12-24 timmar | Samma kurs | $60,000-$480,000 |

Optimering av underhållsstrategi

Bästa praxis för pneumatiskt underhåll

Cylindersystem stöder effektiva underhållsstrategier:

- Tillståndsbaserat underhåll: Enkel övervakning och prediktiva indikatorer

- Intern kapacitet: Anläggningspersonalen kan utföra de flesta underhållsuppgifter

- Lageroptimering: Standarddelar minskar lagerinvesteringarna

- Flexibel respons: Snabb anpassning till förändrade produktionskrav

Utmaningar vid underhåll av elsystem

Elektriska ställdon komplicerar underhållsplaneringen:

- Planerat underhåll: Fasta intervall oavsett faktiska förhållanden

- Externt beroende: Förtroende för fabriksservice och specialiserade entreprenörer

- Komplexitet i inventeringen: Flera proprietära delar och versionsspecifika komponenter

- Strikt schemaläggning: Underhållsfönster styrs av teknikernas tillgänglighet

Kevin, produktionschef hos en biltillverkare i Michigan, följde underhållskostnaderna under två år. Hans pneumatiska cylindrar hade i genomsnitt 6 timmars årlig stilleståndstid till $150 per servicehändelse, medan jämförbara elektriska ställdon krävde 28 timmars stilleståndstid till $1.200 per service. Tack vare de pneumatiska systemens tillförlitlighet kunde han minska underhållspersonalen med en tjänst och samtidigt förbättra utrustningens totala effektivitet4 av 12%.

Slutsats

Pneumatiska cylindrar kräver betydligt mindre komplicerat underhåll, med 70-80% lägre kompetenskrav, 75-90% kortare stilleståndsperioder och väsentligt lägre servicekostnader jämfört med elektriska ställdon, vilket gör dem till det överlägsna valet för de flesta industriella applikationer.

Vanliga frågor om underhåll av cylindrar och elektriska ställdon

F: Kan mitt befintliga underhållsteam serva pneumatiska cylindrar utan ytterligare utbildning?

De flesta underhållsteam kan serva pneumatiska cylindrar med minimal extrautbildning, eftersom cylinderunderhåll bygger på grundläggande mekaniska färdigheter som industritekniker redan har, till skillnad från elektriska ställdon som kräver specialiserad el- och programmeringskompetens.

F: Hur mycket stilleståndstid kan jag förvänta mig för typiskt underhåll av pneumatiska cylindrar?

Rutinmässigt underhåll av pneumatiska cylindrar kräver normalt 15-60 minuters stilleståndstid, och de flesta tätningsbyten och mindre reparationer utförs på mindre än en timme, jämfört med 2-8 timmar för motsvarande service av elektriska ställdon.

F: Vilka verktyg behövs för underhåll av pneumatiska cylindrar jämfört med elektriska ställdon?

Pneumatiska cylindrar kräver endast mekaniska standardverktyg som kostar under $500, medan underhåll av elektriska ställdon kräver specialiserad diagnostisk utrustning, programmeringsverktyg och testinstrument som kostar $5,0T00-$25,000 per underhållsplats.

F: Hur ser möjligheterna till akuta reparationer ut i jämförelse med dessa tekniker?

Pneumatiska cylindrar kan vanligtvis repareras på plats inom 30-90 minuter med hjälp av lättillgängliga reservdelar, medan nödlägen med elektriska ställdon ofta kräver att fabrikstekniker skickas ut och att specialkomponenter används, vilket förlänger stilleståndstiden till dagar eller veckor.

F: Kräver stånglösa cylindrar mer underhåll än standardcylindrar?

Stånglösa luftcylindrar kräver liknande underhåll som standardcylindrar, med samma grundläggande tätningsbyte och service av luftsystemet, men kan behöva något mer frekvent uppmärksamhet på styrsystem och magnetiska kopplingskomponenter i krävande applikationer.

-

Utforska standarden NFPA 70E®, som behandlar elsäkerhetskrav för anställda på arbetsplatsen. ↩

-

Förstå principerna för Lockout/Tagout (LOTO), en viktig säkerhetsprocedur som används för att säkerställa att farliga maskiner stängs av på rätt sätt under service eller underhåll. ↩

-

Lär dig mer om tekniken bakom ultraljudsläcksökare och hur de används för att lokalisera kostsamma läckor i tryckluftssystem. ↩

-

Läs mer om OEE (Overall Equipment Effectiveness), ett nyckeltal som används för att mäta tillverkningsproduktivitet genom att spåra tillgänglighet, prestanda och kvalitet. ↩