Produktionslinjer stannar oväntat. Ingenjörer kämpar för att åtgärda mystiska pneumatiska fel. De flesta människor förstår aldrig den enkla fysik som driver modern automation.

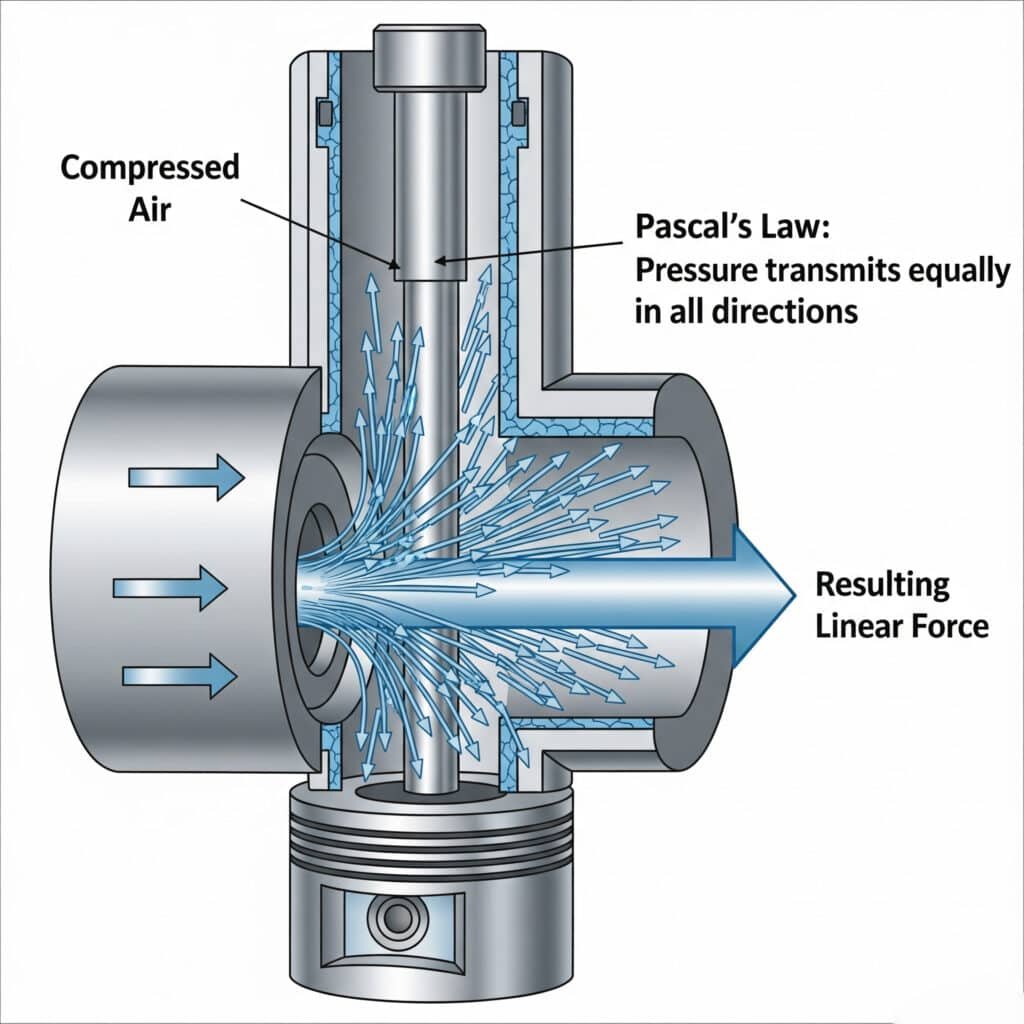

Principen för pneumatiska cylindrar bygger på Pascals lag, där tryckluft verkar lika i alla riktningar i en sluten kammare, vilket skapar en linjär kraft när tryckskillnaden flyttar en kolv genom cylinderns hål.

Förra året besökte jag Sarah, en underhållschef på en bilfabrik i Texas. Hennes team bytte ut pneumatiska cylindrar med några veckors mellanrum utan att förstå varför de gick sönder. Jag tillbringade två timmar med att förklara de grundläggande principerna, och felprocenten sjönk med 80% inom en månad. Att förstå grunderna förändrade allt.

Innehållsförteckning

- Vad är Pascals lag och hur tillämpas den på pneumatiska cylindrar?

- Hur skapar lufttryck linjär rörelse?

- Vilka är de viktigaste komponenterna som gör att pneumatiska cylindrar fungerar?

- Hur skiljer sig enkelverkande och dubbelverkande cylindrar åt?

- Vilken roll spelar tätningar och ventiler för cylinderns funktion?

- Hur beräknar man kraft, hastighet och luftförbrukning?

- Vilka är fördelarna och begränsningarna med pneumatisk kraft?

- Hur påverkar miljöfaktorer prestandan hos pneumatiska cylindrar?

- Vilka vanliga problem uppstår och hur kan man förebygga dem?

- Slutsats

- Vanliga frågor om principer för pneumatiska cylindrar

Vad är Pascals lag och hur tillämpas den på pneumatiska cylindrar?

Pascals lag utgör grunden för all drift av pneumatiska cylindrar och förklarar varför tryckluft kan generera enorma krafter.

Pascals lag säger att tryck på en innesluten vätska överförs lika mycket i alla riktningar, vilket gör att pneumatiska cylindrar kan omvandla lufttryck till linjär kraft genom att applicera tryckskillnad över en kolvyta.

Förståelse av trycköverföring

Pascal's lag, upptäckt av Blaise Pascal1 år 1653, förklarar hur inneslutna vätskor beter sig under tryck. När du applicerar tryck på någon punkt i en innesluten vätska, överförs trycket lika mycket genom hela vätskevolymen.

I pneumatiska cylindrar fungerar tryckluft som arbetsvätska. När lufttrycket kommer in på ena sidan av cylindern trycker det mot kolven med samma kraft över hela kolvytan.

Trycket förblir konstant i hela luftvolymen, men kraften beror på den yta där trycket verkar. Detta förhållande gör att pneumatiska cylindrar kan generera stora krafter från relativt låga lufttryck.

Matematisk stiftelse

Den grundläggande kraftekvationen följer direkt av Pascals lag: F = P × A, där kraften är lika med tryck gånger area. Detta enkla samband styr alla beräkningar av pneumatiska cylindrar.

I tryckenheter används vanligtvis bar, PSI eller Pascal beroende på var du befinner dig. En bar motsvarar cirka 14,5 PSI eller 100.000 Pascal.

Vid ytberäkningar används den effektiva kolvdiametern, med hänsyn tagen till stångytan i dubbelverkande cylindrar. Stången minskar den effektiva arean på ena sidan av kolven.

Tryckdifferentialkoncept

Pneumatiska cylindrar fungerar genom att skapa tryckskillnader över kolven. Högre tryck på ena sidan skapar en nettokraft som flyttar kolven mot sidan med lägre tryck.

Atmosfäriskt tryck (1 bar eller 14,7 PSI) råder på utloppssidan om det inte finns något mottryck. Tryckskillnaden bestämmer den faktiska kraftutmatningen.

Maximal teoretisk kraft uppstår när ena sidan har fullt systemtryck och den andra sidan ventilerar till atmosfären. Verkliga system har förluster som minskar den faktiska kraftutmatningen.

Praktiska tillämpningar

Att förstå Pascals lag underlättar felsökning av pneumatiska problem. Om trycket sjunker minskar den utgående kraften proportionellt i hela systemet.

Systemkonstruktionen måste ta hänsyn till tryckförluster genom ventiler, kopplingar och slangar. Dessa förluster minskar det effektiva tryck som är tillgängligt vid cylindern.

Flera cylindrar som är anslutna till samma tryckkälla delar det tillgängliga trycket lika, i enlighet med Pascals lag.

| Tryck (bar) | Kolvarea (cm²) | Teoretisk kraft (N) | Praktisk kraft (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Hur skapar lufttryck linjär rörelse?

Omvandlingen av lufttryck till linjär rörelse innebär att flera fysiska principer samverkar för att skapa en kontrollerad rörelse.

Lufttryck skapar linjär rörelse genom att applicera kraft på en kolvyta, övervinna statisk friktion och belastningsmotstånd och sedan accelerera kolv- och stånganordningen genom cylinderhålet med hastigheter som bestäms av luftflödet.

Process för generering av styrkor

Tryckluft tränger in i cylinderkammaren och expanderar för att fylla den tillgängliga volymen. Luftmolekylerna utövar tryck mot alla ytor, inklusive kolvytan.

Tryckkraften verkar vinkelrätt mot kolvytan och skapar en nettokraft i rörelseriktningen. Denna kraft måste övervinna den statiska friktionen innan rörelsen påbörjas.

När rörelsen startar ersätter den kinetiska friktionen den statiska friktionen, vilket normalt minskar motståndskraften. Nettokraften accelererar sedan kolven och den anslutna lasten.

Mekanismer för rörelsekontroll

Luftflödet in i cylindern bestämmer kolvhastigheten. Högre flöden möjliggör snabbare rörelser, medan ett begränsat flöde skapar långsammare och mer kontrollerade rörelser.

Flödesreglerventilerna reglerar luftflödet för att uppnå önskade hastigheter. Inmatningsregleringen påverkar accelerationen, medan utmatningsregleringen påverkar retardationen och lasthanteringen.

Mottrycket på utloppssidan ger dämpning och mjuk retardation. Justerbara dämpningsventiler optimerar rörelseegenskaperna för specifika applikationer.

Acceleration och inbromsning

Newtons andra lag2 (F = ma) styr kolvens acceleration. Nettokraften dividerad med den rörliga massan bestämmer accelerationshastigheten.

Den initiala accelerationen är som högst när tryckskillnaden är maximal och hastigheten är noll. När hastigheten ökar kan flödesbegränsningar minska accelerationen.

Retardation uppstår när avgasflödet begränsas eller mottrycket ökar. Kontrollerad retardation förhindrar stötbelastningar och förbättrar systemets livslängd.

Energiöverföringseffektivitet

Pneumatiska system uppnår normalt en energieffektivitet på 25-35% från kompressorns inmatning till utmatat nyttigt arbete. Den mesta energin omvandlas till värme under kompression och expansion.

Cylinderverkningsgraden beror på friktionsförluster, läckage och flödesbegränsningar. Välkonstruerade system uppnår en cylinderverkningsgrad på 85-95%.

Systemoptimering fokuserar på att minimera tryckfall och använda lämplig cylinderstorlek för att maximera effektiviteten inom praktiska begränsningar.

Vilka är de viktigaste komponenterna som gör att pneumatiska cylindrar fungerar?

Genom att förstå varje komponents funktion kan du välja, underhålla och felsöka pneumatiska cylindersystem på ett effektivt sätt.

Viktiga pneumatiska cylinderkomponenter inkluderar cylinderkroppen, kolvenheten, kolvstången, ändlock, tätningar, portar och monteringshårdvara, som alla är utformade för att fungera tillsammans för tillförlitlig linjär rörelsegenerering.

Cylinderhusets konstruktion

Cylinderkroppen innehåller arbetstrycket och styr kolvrörelsen. De flesta cylindrar använder sömlösa stålrör eller aluminiumprofiler för kroppsmaterialet.

Den invändiga ytfinishen har en avgörande betydelse för tätningens livslängd och prestanda. Slipade borrhål3 med 0,4-0,8 Ra ytfinish ger optimal tätningsfunktion och lång livslängd.

Väggtjockleken måste klara drifttrycket med lämpliga säkerhetsfaktorer. Standardutföranden klarar arbetstryck på 10-16 bar med säkerhetsfaktorer på 4:1.

Materialen i huset är bland annat kolstål, rostfritt stål och aluminiumlegeringar. Materialvalet beror på driftsmiljö, tryckkrav och kostnadsaspekter.

Design av kolvmonteringen

Kolven separerar cylinderkamrarna och överför kraften till kolvstången. Kolvens konstruktion påverkar prestanda, effektivitet och livslängd.

Kolvmaterial består vanligtvis av aluminium eller stål. Aluminiumkolvar minskar den rörliga massan för snabbare acceleration, medan stålkolvar hanterar högre krafter.

Kolvtätningar skapar tryckgränsen mellan kamrarna. Primära tätningar hanterar tryckbegränsning, medan sekundära tätningar förhindrar läckage.

Kolvdiametern bestämmer kraften enligt F = P × A. Större kolvar genererar mer kraft men kräver större luftvolym och flödeskapacitet.

Specifikationer för kolvstång

Kolvstången överför cylinderkraften till den externa belastningen. Kolvstångens konstruktion måste klara de pålagda krafterna utan buckling eller nedböjning.

Stångmaterialen omfattar förkromat stål, rostfritt stål och speciallegeringar. Förkromningen ger korrosionsbeständighet och en slät ytfinish.

Stångens diameter påverkar bucklingshållfastheten och systemets styvhet. Större stänger klarar högre sidobelastningar men ökar cylinderstorleken och kostnaden.

Stångens ytfinish påverkar tätningens prestanda och livslängd. Jämna, hårda ytor minimerar tätningsslitaget och förlänger underhållsintervallerna.

Ändlock och monteringssystem

Ändlocken tätar cylinderns ändar och utgör monteringspunkter för cylinderhuset. De måste motstå fullt systemtryck och monteringsbelastningar.

Dragstångens konstruktion4 använder gängade stänger för att fästa ändlocken på cylinderkroppen. Denna konstruktion möjliggör fältservice och tätningsbyte.

Svetsad konstruktion gör att ändlocken är permanent fästa vid cylinderkroppen. Detta ger en mer kompakt design men förhindrar service på fältet.

Monteringsalternativen omfattar gaffel-, tapp-, fläns- och fotmontering. Rätt monteringsval förhindrar spänningskoncentration och förtida fel.

| Komponent | Materialalternativ | Knapp Funktion | Felmodi |

|---|---|---|---|

| Cylinderhus | Stål, aluminium | Tryckbegränsning | Korrosion, slitage |

| Kolv | Aluminium, stål | Kraftöverföring | Fel på tätning, slitage |

| Kolvstång | Kromat stål, SS | Lastanslutning | Buckling, korrosion |

| Ändlock | Stål, aluminium | Tryckförsegling | Sprickbildning, läckage |

| Tätningar | NBR, PU, PTFE | Tryckisolering | Slitage, kemisk attack |

Tätningsteknik

Primära kolvtätningar upprätthåller tryckseparationen mellan cylinderkamrarna. Valet av tätning beror på krav på tryck, temperatur och kemisk kompatibilitet.

Stångtätningar förhindrar externt läckage och att föroreningar tränger in. De måste kunna hantera dynamiska rörelser och samtidigt bibehålla en effektiv tätning.

Avstrykartätningar avlägsnar föroreningar från stångens yta under indragningen. Detta skyddar de interna tätningarna och förlänger livslängden.

Statiska tätningar förhindrar läckage vid gängade anslutningar och ändlocksgränssnitt. De hanterar tryck utan relativ rörelse mellan ytorna.

Hur skiljer sig enkelverkande och dubbelverkande cylindrar åt?

Valet mellan enkelverkande och dubbelverkande cylindrar har stor betydelse för prestanda, kontroll och användbarhet.

Enkelverkande cylindrar använder lufttryck för rörelse i en riktning med fjäder- eller tyngdkraftsåtergång, medan dubbelverkande cylindrar använder lufttryck för rörelse i båda riktningarna, vilket ger bättre kontroll och högre krafter.

Drift av enkelverkande cylinder

Enkelverkande cylindrar applicerar lufttryck på endast en sida av kolven. Returslaget förlitar sig på en inre fjäder, en yttre fjäder eller tyngdkraften för att dra tillbaka kolven.

Fjäderreturcylindrar använder interna tryckfjädrar för att dra tillbaka kolven när lufttrycket släpper. Fjäderkraften måste övervinna friktion och eventuella yttre belastningar.

Cylindrar med tyngdkraftsretur förlitar sig på vikt eller externa krafter för att dra tillbaka kolven. Denna design passar vertikala applikationer där gravitationen hjälper till med återgångsrörelsen.

Luftförbrukningen är lägre eftersom tryckluft endast används för en rörelseriktning. Detta minskar kompressorbehovet och driftskostnaderna.

Dubbelverkande cylinders funktion

Dubbelverkande cylindrar applicerar lufttryck växelvis på båda sidor av kolven. Detta ger en kraftfull rörelse i både ut- och inåtgående riktning.

Kraftuttaget kan skilja sig mellan ut- och indragningsslag på grund av att stångytan minskar den effektiva kolvytan på ena sidan. Utdragskraften är vanligtvis högre.

Varvtalsregleringen är oberoende för båda riktningarna med hjälp av separata flödesreglerventiler. Detta möjliggör optimerade cykeltider för olika belastningsförhållanden.

Positioneringsförmågan är utmärkt eftersom lufttrycket bibehåller positionen mot yttre krafter i båda riktningarna.

Jämförelse av prestanda

Den utgående kraften i enkelverkande cylindrar begränsas av fjäderkraften under utdragningen. Fjäderkraften minskar den utgående nettokraft som är tillgänglig för arbete.

Dubbelverkande cylindrar ger full pneumatisk kraft i båda riktningarna, minus friktionsförluster. Detta maximerar den tillgängliga kraften för externa belastningar.

Hastighetsregleringen är mer begränsad i enkelverkande konstruktioner eftersom returhastigheten beror på fjäderegenskaper eller tyngdkraften snarare än på ett kontrollerat luftflöde.

Energieffektivitet kan gynna enkelverkande konstruktioner för enkla applikationer på grund av lägre luftförbrukning och enklare styrsystem.

Urvalskriterier för ansökan

Enkelverkande cylindrar lämpar sig för enkla applikationer som kräver rörelse i en riktning med små returkrafter. Exempel på detta är kläm-, press- och lyftoperationer.

Dubbelverkande cylindrar fungerar bättre för applikationer som kräver kontrollerad rörelse i båda riktningarna eller höga krafter vid indragning. Materialhanterings- och positioneringsapplikationer drar nytta av dubbelverkande konstruktioner.

Säkerhetsaspekter kan gynna enkelverkande konstruktioner som faller till ett säkert läge när lufttrycket försvinner. Fjäderretur säkerställer ett förutsägbart felbeteende.

Kostnadsanalysen bör omfatta cylinderpris, ventilkomplexitet och luftförbrukning under systemets livslängd för att fastställa det mest ekonomiska valet.

| Funktion | Single-Acting | Dubbelverkande | Bästa tillämpning |

|---|---|---|---|

| Kraftkontroll | Endast i en riktning | Båda riktningarna | SA: Fastspänning, DA: Positionering |

| Hastighetskontroll | Begränsad avkastning | Full kontroll | SA: Enkel, DA: Komplex |

| Luftförbrukning | Lägre | Högre | SA: Kostnadskänslig, DA: Prestanda |

| Position Holding | Måttlig | Utmärkt | SA: Gravitationsladdningar, DA: Precision |

| Säkerhetsbeteende | Förutsägbar avkastning | Beror på ventilen | SA: Felsäker, DA: Kontrollerad |

Vilken roll spelar tätningar och ventiler för cylinderns funktion?

Tätningar och ventiler är kritiska komponenter som möjliggör korrekt funktion, effektivitet och tillförlitlighet hos pneumatiska cylindrar.

Tätningar upprätthåller tryckseparation och förhindrar kontaminering medan ventiler styr luftflödets riktning, hastighet och tryck för att uppnå önskad cylinderrörelse och positionering.

Tätningarnas funktioner och typer

Primära kolvtätningar skapar tryckbarriärer mellan cylinderkamrarna. De måste täta effektivt samtidigt som de tillåter en jämn kolvrörelse med minimal friktion.

Kolvstångstätningar hindrar tryckluft från att tränga ut runt kolvstången. De förhindrar också att externa föroreningar kommer in i cylindern.

Avstrykartätningarna avlägsnar smuts, fukt och skräp från stångens yta under indragningen. Detta skyddar de inre tätningarna och håller systemet rent.

Statiska tätningar förhindrar läckage vid gängade anslutningar, ändlock och portkopplingar. De klarar tryck utan relativ rörelse mellan tätningsytorna.

Val av tätningsmaterial

Nitrilgummitätningar (NBR) klarar allmänna industriella applikationer med god kemikaliebeständighet och måttligt temperaturområde (-20°C till +80°C).

Tätningar av polyuretan (PU) ger utmärkt slitstyrka och låg friktion för applikationer med höga cykler. De fungerar bra i temperaturer från -35°C till +80°C.

PTFE-tätningar har överlägsen kemisk beständighet och låg friktion, men kräver noggrann installation. De klarar temperaturer från -200°C till +200°C.

Viton-tätningar ger exceptionell kemikalie- och temperaturbeständighet i tuffa miljöer. De fungerar tillförlitligt från -20°C till +200°C.

Funktioner för ventilstyrning

Riktningsstyrda ventiler bestämmer luftflödets riktning för ut- eller indragning av cylindern. Vanliga typer är 3/2-vägs- och 5/2-vägs-konfigurationer.

Flödesreglerventilerna reglerar luftflödet för att styra cylinderhastigheten. Meter-in-reglering påverkar accelerationen, medan meter-out-reglering påverkar retardationen.

Tryckreglerventilerna upprätthåller ett jämnt arbetstryck och ger överbelastningsskydd. De säkerställer stabil kraftutmatning och förhindrar systemskador.

Snabbavgasventiler accelererar cylinderrörelsen genom att tillåta snabb luftutsläpp direkt till atmosfären, förbi flödesbegränsningar i huvudventilen.

Kriterier för val av ventil

Flödeskapaciteten måste matcha cylinderkraven för önskade drifthastigheter. Underdimensionerade ventiler skapar flödesbegränsningar som begränsar prestandan.

Svarstiden påverkar systemets prestanda i höghastighetsapplikationer. Snabbverkande ventiler möjliggör snabba riktningsändringar och exakt positionering.

Tryckklassningen måste överstiga det maximala systemtrycket med lämpliga säkerhetsmarginaler. Ventilfel kan orsaka farlig tryckavlastning.

Miljökompatibilitet omfattar temperaturområde, vibrationsmotstånd och skydd mot inträngande föroreningar.

Systemintegration

Ventilmonteringsalternativen omfattar grenrörsmontering för kompakta installationer eller individuell montering för distribuerade styrsystem.

Elektriska anslutningar måste matcha styrsystemets krav. Alternativen omfattar solenoiddrift, pilotdrift eller möjlighet till manuell överstyrning.

Återkopplingssignaler från positionsgivare möjliggör slutna styrsystem. Ventilens respons måste samordnas med givarsignalerna för stabil drift.

Tillgång till underhåll påverkar systemets servicevänlighet. Ventilens placering ska möjliggöra enkel inspektion, justering och byte vid behov.

Hur beräknar man kraft, hastighet och luftförbrukning?

Exakta beräkningar säkerställer korrekt dimensionering av pneumatiska cylindrar och förutsäger systemets prestanda för dina specifika applikationskrav.

Beräkna kraften i en pneumatisk cylinder med F = P × A, bestäm hastigheten med V = Q/A och uppskatta luftförbrukningen med hjälp av volym- och tryckförhållanden för att optimera systemets konstruktion och prestanda.

Metoder för kraftberäkning

Teoretisk kraft är lika med lufttryck gånger effektiv kolvarea: F = P × A. Detta motsvarar den maximala tillgängliga kraften under idealiska förhållanden.

Den effektiva kolvytan skiljer sig mellan ut- och indragningsslagen i dubbelverkande cylindrar på grund av stångytan: A_retract = A_kolv - A_stång.

Den praktiska kraften tar hänsyn till friktionsförluster, vanligtvis 10-15% av den teoretiska kraften. Tätningsfriktion, styrfriktion och luftflödesförluster minskar den tillgängliga kraften.

Lastanalysen måste omfatta statisk vikt, processkrafter, accelerationskrafter och säkerhetsfaktorer. Den totala erforderliga kraften bestämmer minsta cylinderstorlek.

Principer för hastighetsberäkning

Cylinderhastigheten är direkt relaterad till luftflödet: V = Q/A, där hastigheten är lika med det volymetriska flödet dividerat med den effektiva kolvytan.

Flödeshastigheten beror på ventilkapacitet, tryckskillnad och slangstorlek. Flödesbegränsningar någonstans i systemet begränsar den maximala hastigheten.

Hastigheten i accelerationsfasen ökar gradvis i takt med att luftflödet byggs upp. Steady-state-hastigheten inträffar när flödet stabiliseras vid maximal kapacitet.

Retardationen beror på avgasflödets kapacitet och mottrycket. Dämpningssystem styr retardationen för att förhindra chockbelastningar.

Analys av luftförbrukning

Luftförbrukningen per cykel är lika med cylindervolym gånger tryckförhållande: V_air = V_cylinder × (P_absolute/P_atmosfärisk).

Dubbelverkande cylindrar förbrukar luft för både ut- och indragningsslag. Enkelverkande cylindrar förbrukar endast luft för det drivna slaget.

Systemförluster genom ventiler, kopplingar och läckage ökar normalt den teoretiska förbrukningen med 20-30%. Korrekt systemdesign minimerar dessa förluster.

Kompressorns storlek måste klara av toppbelastningen plus systemförluster med tillräcklig reservkapacitet. Underdimensionerade kompressorer orsakar tryckfall och dålig prestanda.

Optimering av prestanda

Valet av borrstorlek balanserar kraven på kraft med hastighet och luftförbrukning. Större borrhål ger mer kraft men förbrukar mer luft och rör sig långsammare.

Slaglängden påverkar luftförbrukningen och systemets responstid. Längre slag kräver större luftvolym och längre fyllningstider.

Vid optimering av drifttrycket beaktas kraftbehov, energikostnader och komponenternas livslängd. Högre tryck minskar cylinderstorleken men ökar energiförbrukningen och påfrestningarna på komponenterna.

Systemets effektivitet förbättras med rätt komponentdimensionering, minimala tryckfall och effektiv luftbehandling. Väldesignade system uppnår 85-95% effektivitet.

| Cylinderborrning | Arbetstryck | Förläng kraften | Indragningskraft | Luft per cykel |

|---|---|---|---|---|

| 50 mm | 6 bar | 1180N | 950N | 2,4 liter |

| 63 mm | 6 bar | 1870N | 1500N | 3,7 liter |

| 80 mm | 6 bar | 3020N | 2420N | 6,0 liter |

| 100 mm | 6 bar | 4710N | 3770N | 9,4 liter |

Praktiska beräkningsexempel

Exempel 1: cylinder med 63 mm hål vid 6 bars tryck

- Utöka kraften: F = 6 × π × (63/2)² = 1870N

- Luftförbrukning: V = π × (63/2)² × slag × 6 = slag × 18,7 liter/meter

Exempel 2: Erforderlig cylinderstorlek för en kraft på 2000 N vid 6 bar

- Erforderlig yta: A = F/P = 2000/6 = 333 cm²

- Erforderlig diameter: D = √(4A/π) = √(4×333/π) = 65mm

Dessa beräkningar ger utgångspunkter för val av cylinder, med slutlig dimensionering med hänsyn till säkerhetsfaktorer och applikationsspecifika krav.

Vilka är fördelarna och begränsningarna med pneumatisk kraft?

Genom att förstå fördelarna och begränsningarna med pneumatiska system kan du lättare avgöra när pneumatiska cylindrar är det bästa valet för din applikation.

Pneumatisk kraft erbjuder ren drift, enkel styrning, hög hastighet och säkerhetsfördelar, men har begränsningar i kraftuttag, energieffektivitet och exakt positionering jämfört med hydrauliska och elektriska alternativ.

Viktiga fördelar med pneumatiska system

Ren drift gör pneumatiska system idealiska för livsmedels-, läkemedels- och renrumstillämpningar. Tryckluftsläckage är ofarligt för produkter och miljö.

Enkla styrsystem använder enkla ventiler och brytare för drift. Detta minskar komplexiteten, utbildningskraven och underhållet jämfört med mer sofistikerade alternativ.

Höghastighetsdrift möjliggör snabba cykeltider tack vare låg rörlig massa och luftens komprimerbara egenskaper. Pneumatiska cylindrar kan uppnå hastigheter på upp till 10 m/s.

Säkerhetsfördelarna inkluderar icke brandfarligt arbetsmedium och förutsägbara felmoder. Luftläckage skapar inga brandrisker eller miljöföroreningar.

Kostnadseffektiviteten för enkla applikationer inkluderar låg startkostnad, enkel installation och lättillgänglig tryckluft i de flesta industrianläggningar.

Systembegränsningar

Den utgående kraften begränsas av lufttrycket, som i praktiken är 6-10 bar i industriella system. Detta begränsar pneumatiska cylindrar till applikationer med måttlig kraft.

Energieffektiviteten är dålig, typiskt 25-35% från kompressorns inmatning till utmatat nyttigt arbete. Den mesta energin omvandlas till värme under kompressions- och expansionscyklerna.

Exakt positionering är svårt på grund av luftens kompressibilitet och temperatureffekter. Pneumatiska system har svårt att klara applikationer som kräver en positioneringsnoggrannhet som är bättre än ±1 mm.

Temperaturkänsligheten påverkar prestandan eftersom luftens densitet och tryck förändras med temperaturen. Systemets prestanda varierar med omgivningsförhållandena.

Bullernivåerna kan vara höga på grund av luftutsläpp och kompressordrift. Ljuddämpning kan krävas i ljudkänsliga miljöer.

Jämförelse med alternativa tekniker

Hydraulsystem ger högre krafter och bättre positioneringsnoggrannhet, men kräver komplex vätskehantering och skapar miljöproblem med oljeläckage.

Elektriska ställdon erbjuder exakt positionering och hög effektivitet, men har högre initialkostnader och begränsad hastighet i applikationer med hög kraft.

Pneumatiska system är utmärkta i applikationer som kräver måttliga krafter, höga hastigheter, ren drift och enkel styrning med rimliga initialkostnader.

Tillämpning Lämplighetsmatris

Idealiska tillämpningar är förpackning, montering, materialhantering och enklare automation där hastighet och renlighet är viktigare än precision eller höga krafter.

Till de sämre applikationerna hör tunga lyft, precisionspositionering, kontinuerlig drift och applikationer där energieffektivitet är avgörande för driftskostnaderna.

Hybridsystem kombinerar ibland pneumatisk hastighet med elektrisk precision eller hydraulisk kraft för att optimera systemets totala prestanda.

| Faktor | Pneumatisk | Hydraulisk | Elektrisk | Bästa valet |

|---|---|---|---|---|

| Kraftuttag | Måttlig | Mycket hög | Hög | Hydraulisk: Tunga laster |

| Hastighet | Mycket hög | Måttlig | Variabel | Pneumatisk: Snabba cykler |

| Precision | Dålig | Bra | Utmärkt | Elektrisk: Positionering |

| Renlighet | Utmärkt | Dålig | Bra | Pneumatisk: Rena rum |

| Energieffektivitet | Dålig | Måttlig | Utmärkt | Elektrisk: Kontinuerlig drift |

| Initial kostnad | Låg | Hög | Måttlig | Pneumatiska system: Enkla system |

Ekonomiska överväganden

Driftskostnaderna omfattar tryckluftsgenerering, underhåll och energiförbrukning. Tryckluftskostnaderna ligger normalt i intervallet $0,02-0,05 per kubikmeter.

Underhållskostnaderna är i allmänhet låga tack vare enkel konstruktion och lättillgängliga reservdelar. Byte av tätningar är det primära underhållsbehovet.

Systemets livscykelkostnader bör beakta initial investering, driftskostnader och produktivitetsfördelar under den förväntade livslängden.

Analys av avkastning på investeringen hjälper till att motivera val av pneumatiskt system baserat på förbättrad produktivitet, minskad arbetsinsats och förbättrad produktkvalitet.

Hur påverkar miljöfaktorer prestandan hos pneumatiska cylindrar?

Miljöförhållandena har en betydande inverkan på pneumatikcylindrarnas funktion, tillförlitlighet och livslängd i verkliga tillämpningar.

Miljöfaktorer som temperatur, luftfuktighet, föroreningar, vibrationer och korrosiva ämnen påverkar den pneumatiska cylinderns prestanda genom nedbrytning av tätningar, korrosion, friktionsförändringar och slitage av komponenter.

Temperaturpåverkan

Driftstemperaturen påverkar luftdensitet, tryck och komponentmaterial. Högre temperaturer minskar luftdensiteten och den effektiva kraftutmatningen.

Tätningsmaterial har temperaturgränser som påverkar prestanda och livslängd. Standard NBR-tätningar fungerar från -20°C till +80°C, medan specialiserade material utökar detta intervall.

Termisk expansion av cylinderkomponenter kan påverka spel och tätningsprestanda. Konstruktionen måste ta hänsyn till termisk tillväxt för att förhindra bindning eller läckage.

Kondens uppstår när tryckluften kyls under sin daggpunkt. Vatten i systemet orsakar korrosion, frysning och felaktig drift.

Kontroll av luftfuktighet och fukt

Hög luftfuktighet ökar risken för kondens i tryckluftssystem. Vattenansamlingar orsakar korrosion på komponenter och felaktig drift.

Luftbehandlingssystem som filter, torkar och separatorer avlägsnar fukt och föroreningar. Korrekt luftbehandling är avgörande för tillförlitlig drift.

Dräneringssystem måste avlägsna ackumulerat kondensat från låga punkter i luftdistributionssystemet. Automatiska dräneringar förhindrar vattenansamlingar.

Daggpunkt5 Kontrollen håller luftens fuktinnehåll under nivåer som orsakar kondens vid drifttemperaturer. De önskade daggpunkterna ligger normalt 10°C under lägsta drifttemperatur.

Kontaminering Påverkan

Damm och skräp orsakar slitage på tätningar, ventilfel och skador på interna komponenter. Filtreringssystem skyddar pneumatiska komponenter från föroreningar.

Kemiska föroreningar kan angripa tätningar, orsaka korrosion och skapa avlagringar som stör driften. Materialkompatibilitet är avgörande i kemiska miljöer.

Partikelföroreningar påskyndar slitaget och kan orsaka att ventiler fastnar eller att tätningar går sönder. Filterunderhåll är avgörande för systemets tillförlitlighet.

Oljeföroreningar från kompressorer kan orsaka svullnad och nedbrytning av tätningar. Oljefria kompressorer eller lämpliga system för oljeavskiljning förhindrar kontaminering.

Vibration och stöt

Mekaniska vibrationer kan orsaka att fästelement lossnar, att tätningar förskjuts och att komponenter tröttas ut. Korrekt montering och vibrationsisolering skyddar systemets komponenter.

Stötbelastningar från snabba riktningsändringar eller yttre påverkan kan skada interna komponenter. Dämpningssystem minskar stötbelastningen och förlänger komponenternas livslängd.

Resonansfrekvenser kan förstärka vibrationseffekterna. Systemkonstruktionen bör undvika att arbeta med resonansfrekvenser hos monterade komponenter.

Stabiliteten i fundamentet påverkar systemets prestanda och livslängd. Styv montering förhindrar överdriven vibration och upprätthåller korrekt inriktning.

Skydd mot korrosiv miljö

Korrosiva atmosfärer angriper metallkomponenter och orsakar förtida haveri. Materialval och skyddsbeläggningar förlänger livslängden i tuffa miljöer.

Konstruktionen i rostfritt stål ger korrosionsbeständighet men ökar systemkostnaden. En kostnads- och intäktsanalys avgör när rostfritt stål är motiverat.

Skyddsbeläggningar, inklusive anodisering, plätering och målning, ger korrosionsskydd för standardmaterial. Valet av ytbeläggning beror på specifika miljöförhållanden.

Tätade konstruktioner hindrar korrosiva ämnen från att komma i kontakt med interna komponenter. Miljötätning är avgörande i krävande applikationer.

| Miljöfaktor | Effekt på resultat | Skyddsmetoder | Typiska lösningar |

|---|---|---|---|

| Hög temperatur | Minskad kraft, försämrad tätning | Värmesköldar, kylning | Högtemperaturtätningar, isolering |

| Låg temperatur | Kondensation, förstyvning av tätningar | Uppvärmning, isolering | Tätningar för kallt väder, värmare |

| Hög luftfuktighet | Korrosion, vattenansamlingar | Lufttorkning, dränering | Kyltorkar, automatiska avlopp |

| Kontaminering | Slitage, funktionsfel | Filtrering, tätning | Filter, torkare, skydd |

| Vibrationer | Lossning, trötthet | Isolering, dämpning | Stötdämpare, dämpning |

| Korrosion | Nedbrytning av komponenter | Val av material | Rostfritt stål, ytbeläggningar |

Vilka vanliga problem uppstår och hur kan man förebygga dem?

Genom att förstå vanliga problem med pneumatiska cylindrar och hur de kan förebyggas kan man upprätthålla en tillförlitlig drift och minimera stilleståndstiden.

Vanliga problem med pneumatiska cylindrar är tätningsläckage, oregelbunden rörelse, minskad kraft och förtida slitage, som kan förebyggas genom korrekt luftbehandling, regelbundet underhåll, korrekt dimensionering och miljöskydd.

Problem med läckage i tätningar

Internt läckage mellan cylinderkamrarna minskar kraften och orsakar oregelbundna rörelser. Slitna eller skadade kolvtätningar är den typiska orsaken.

Externt läckage runt stången skapar säkerhetsrisker och luftförluster. Fel på stångens tätning eller ytskador gör att tryckluft kan läcka ut.

Orsaker till att tätningar inte fungerar är bland annat kontaminering, felaktig installation, kemisk inkompatibilitet och normalt slitage. Förebyggande åtgärder fokuserar på att ta itu med grundorsakerna.

Bytesprocedurer kräver korrekt val av tätning, ytbehandling och installationsteknik. Felaktig installation orsakar omedelbart fel.

Problem med oregelbundna rörelser

Stick-slip-rörelser beror på friktionsvariationer, föroreningar eller otillräcklig smörjning. Smidig drift kräver konsekventa friktionsnivåer.

Varvtalsvariationer indikerar flödesbegränsningar, tryckfluktuationer eller internt läckage. Systemdiagnosen identifierar den specifika orsaken.

Positionsdrift uppstår när cylindrar inte kan bibehålla sin position mot yttre belastningar. Inre läckage eller ventilproblem orsakar positionsdrift.

Hunting eller oscillation beror på instabilitet i styrsystemet eller för höga förstärkningsinställningar. Korrekt inställning eliminerar instabil drift.

Minskning av kraftuttag

Tryckfall genom ventiler, kopplingar och slangar minskar den tillgängliga kraften vid cylindern. Rätt dimensionering förhindrar alltför stora tryckförluster.

Internt läckage minskar den effektiva tryckskillnaden över kolven. Byte av tätning återställer korrekt kraftuttag.

Friktionen ökar på grund av föroreningar, slitage eller otillräcklig smörjning. Regelbundet underhåll bibehåller låg friktion.

Temperatureffekter minskar luftdensiteten och den tillgängliga kraften. Systemkonstruktionen måste ta hänsyn till temperaturvariationer.

Förtida slitage av komponenter

Föroreningar påskyndar slitaget på tätningar, styrningar och invändiga ytor. Korrekt filtrering och luftbehandling förhindrar skador orsakade av föroreningar.

Överbelastning överskrider konstruktionsgränserna och orsakar snabbt slitage eller fel. Korrekt dimensionering med tillräckliga säkerhetsfaktorer förhindrar överbelastningsskador.

Felaktig uppriktning ger ojämn belastning och snabbare slitage. Korrekt installation och montering förhindrar uppriktningsproblem.

Otillräcklig smörjning ökar friktion och slitage. Korrekta smörjsystem upprätthåller komponenternas livslängd.

Strategier för förebyggande underhåll

Regelbunden inspektion identifierar problem innan fel uppstår. Visuella kontroller, prestandaövervakning och läckagedetektering möjliggör proaktivt underhåll.

Underhållet av luftbehandlingen omfattar filterbyten, service av torken och drift av dräneringssystemet. Ren och torr luft är en förutsättning för tillförlitlig drift.

Smörjscheman upprätthåller korrekta smörjnivåer utan översmörjning som kan orsaka problem. Följ tillverkarens rekommendationer.

Prestandaövervakning följer kraftuttag, hastighet och luftförbrukning för att identifiera försämrad prestanda innan fel uppstår.

| Typ av problem | Symptom | Grundläggande orsaker | Förebyggande metoder |

|---|---|---|---|

| Läckage i tätning | Luftförlust, minskad kraft | Slitage, nedsmutsning | Ren luft, korrekta tätningar |

| Oregelbunden rörelse | Inkonsekvent hastighet | Friktion, begränsningar | Smörjning, flödesdimensionering |

| Kraftförlust | Svag drift | Tryckfall, läckage | Rätt dimensionering, underhåll |

| Förtida slitage | Kort livslängd | Överbelastning, kontaminering | Korrekt dimensionering, filtrering |

| Position Drift | Kan inte hålla positionen | Internt läckage | Underhåll av tätningar, ventiler |

Metodik för felsökning

Systematisk diagnos börjar med identifiering av symptom och fortsätter genom logiska testprocedurer. Dokumentera resultaten för att spåra problemmönster.

Prestandatest mäter faktisk kraft, hastighet och luftförbrukning mot specifikationerna. Detta identifierar specifik prestandaförsämring.

Komponenttestning isolerar problem till specifika systemelement. Byt ut eller reparera endast de felaktiga komponenterna i stället för hela enheter.

Analys av grundorsaker förhindrar att problem uppstår igen genom att ta itu med underliggande orsaker snarare än bara symptom. Detta minskar de långsiktiga underhållskostnaderna.

Slutsats

Pneumatiska cylinderprinciper förlitar sig på Pascals lag och tryckskillnad för att omvandla tryckluft till tillförlitlig linjär rörelse, vilket gör dem viktiga för modern automation när de förstås och tillämpas på rätt sätt.

Vanliga frågor om principer för pneumatiska cylindrar

Vad är grundprincipen för pneumatiska cylindrars funktion?

Grundprincipen bygger på Pascals lag, där tryckluftstrycket verkar lika i alla riktningar och skapar en linjär kraft när tryckskillnaden flyttar en kolv genom cylinderhålet, vilket omvandlar pneumatisk energi till mekanisk rörelse.

Hur beräknar man en pneumatisk cylinders kraftuttag?

Beräkna kraften i en pneumatisk cylinder med F = P × A, där kraften är lika med lufttrycket gånger den effektiva kolvytan, med hänsyn tagen till minskningen av stångytan under tillbakadragningsslaget i dubbelverkande cylindrar.

Vad är skillnaden mellan enkelverkande och dubbelverkande pneumatiska cylindrar?

Enkelverkande cylindrar använder lufttryck i en riktning med fjäder- eller tyngdkraftsåtergång, medan dubbelverkande cylindrar använder lufttryck i båda riktningarna, vilket ger bättre kontroll och högre krafter i båda riktningarna.

Varför tappar pneumatiska cylindrar kraft med tiden?

Pneumatiska cylindrar förlorar kraft på grund av läckage i interna tätningar, tryckfall i luftsystemet, föroreningar som orsakar friktionsökningar och normalt slitage på komponenter som minskar systemets effektivitet.

Hur skapar lufttryck en linjär rörelse i pneumatiska cylindrar?

Lufttrycket skapar en linjär rörelse genom att applicera kraft på kolvytan enligt Pascals lag, övervinna statisk friktion och belastningsmotstånd och sedan accelerera kolvenheten genom cylinderhålet.

Vilka faktorer påverkar prestandan hos pneumatiska cylindrar?

Bland prestandafaktorerna finns lufttryck och luftkvalitet, temperaturens inverkan på luftdensiteten, föroreningsnivåer, tätningarnas skick, rätt dimensionering för applikationen samt miljöförhållanden som fuktighet och vibrationer.

Hur fungerar tätningar i pneumatiska cylindrar?

Tätningarna upprätthåller tryckseparationen mellan cylinderkamrarna, förhindrar externt läckage runt stången och blockerar kontaminering genom att använda material som NBR, polyuretan eller PTFE som valts för specifika driftsförhållanden.

-

Läs en biografi om Blaise Pascal och lär dig mer om hans bidrag till fysik och matematik. ↩

-

Gå igenom de grundläggande principerna för Newtons andra lag och hur den styr kraft, massa och acceleration. ↩

-

Se en teknisk förklaring av cylinderhoningsprocessen och hur den skapar en idealisk ytfinish för tätningsprestanda. ↩

-

Utforska konstruktionsprinciperna och fördelarna med dragstångskonstruktioner för industriella pneumatiska och hydrauliska cylindrar. ↩

-

Förstå definitionen av daggpunkt och dess kritiska roll för att förhindra fukt och korrosion i tryckluftssystem. ↩