Fel på gascylindrar orsakar produktionsförluster på miljontals kronor varje år. Många ingenjörer förväxlar gascylindrar med pneumatiska cylindrar, vilket leder till felaktiga val och katastrofala fel. Genom att förstå de grundläggande mekanismerna kan man undvika kostsamma misstag och säkerhetsrisker.

Gascylindermekanismen fungerar genom kontrollerad expansion eller kompression av gas med hjälp av kolvar, ventiler och kammare för att omvandla kemisk eller termisk energi till mekanisk rörelse, vilket skiljer sig fundamentalt från pneumatiska system som använder tryckluft.

Förra året var jag konsult åt en japansk fordonstillverkare vid namn Hiroshi Tanaka vars hydrauliska pressystem ständigt havererade. De använde pneumatiska cylindrar där gascylindrar behövdes för applikationer med hög kraft. Efter att ha förklarat gascylindermekanismer och implementerat korrekta kvävgascylindrar förbättrades systemets tillförlitlighet med 85% samtidigt som underhållskostnaderna minskade.

Innehållsförteckning

- Vilka är de grundläggande funktionsprinciperna för gasflaskor?

- Hur fungerar olika typer av gasflaskor?

- Vilka är de viktigaste komponenterna som möjliggör drift av gasflaskor?

- Hur förhåller sig gascylindrar till pneumatiska och hydrauliska system?

- Vilka är de industriella tillämpningarna av gascylindermekanismer?

- Hur underhåller och optimerar man gasflaskans prestanda?

- Slutsats

- Vanliga frågor om gascylindermekanismer

Vilka är de grundläggande funktionsprinciperna för gasflaskor?

Gasflaskor fungerar enligt termodynamiska principer där gasexpansion, kompression eller kemiska reaktioner skapar mekanisk kraft och rörelse. Förståelse för dessa principer är avgörande för korrekt användning och säkerhet.

Gascylindermekanismer fungerar genom kontrollerade gastrycksförändringar i förseglade kammare och använder kolvar för att omvandla gasenergi till linjär eller roterande mekanisk rörelse genom termodynamiska processer.

Termodynamisk grund

Gasflaskor fungerar enligt grundläggande gaslagar som styr förhållandet mellan tryck, volym och temperatur i trånga utrymmen.

Tillämpning av viktiga gaslagar:

| Lag | Formel | Användning i gasflaskor |

|---|---|---|

| Boyles lag | P₁V₁ = P₂V₂ | Isotermisk kompression/expansion |

| Charles lag | V₁/T₁ = V₂/T₂ | Temperaturberoende volymförändringar |

| Gay-Lussacs lag | P₁/T₁ = P₂/T₂ | Förhållanden mellan tryck och temperatur |

| Ideal gaslag | PV = nRT | Komplett förutsägelse av gasens beteende |

Mekanismer för energiomvandling

Gasflaskor omvandlar olika former av energi till mekaniskt arbete genom olika mekanismer beroende på gastyp och tillämpning.

Typer av energiomvandling:

- Termisk energi: Värmeexpansion driver kolvens rörelse

- Kemisk energi: Gasgenerering från kemiska reaktioner

- Tryck Energi: Expansion av lagrad komprimerad gas

- Fasförändringsenergi: Vätska-till-gas-omvandlingskrafter

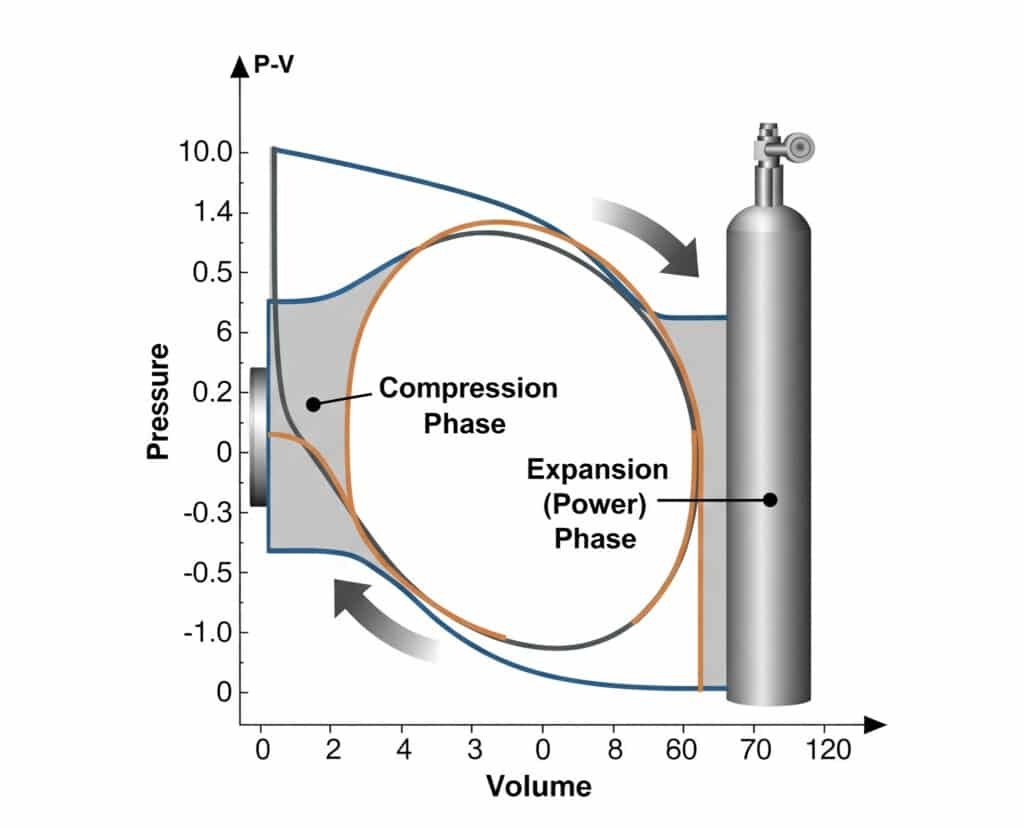

Beräkning av tryck-volym-arbete

Gasflaskornas arbetseffekt följer termodynamiska arbetsekvationer som bestämmer kraft- och förskjutningsegenskaper.

Arbetsformel: W = ∫P dV (tryck × volymförändring)

För processer med konstant tryck: W = P × ΔV

För isotermiska processer: W = nRT × ln(V₂/V₁)

För adiabatiska processer: W = (P₂V₂ - P₁V₁)/(γ-1)

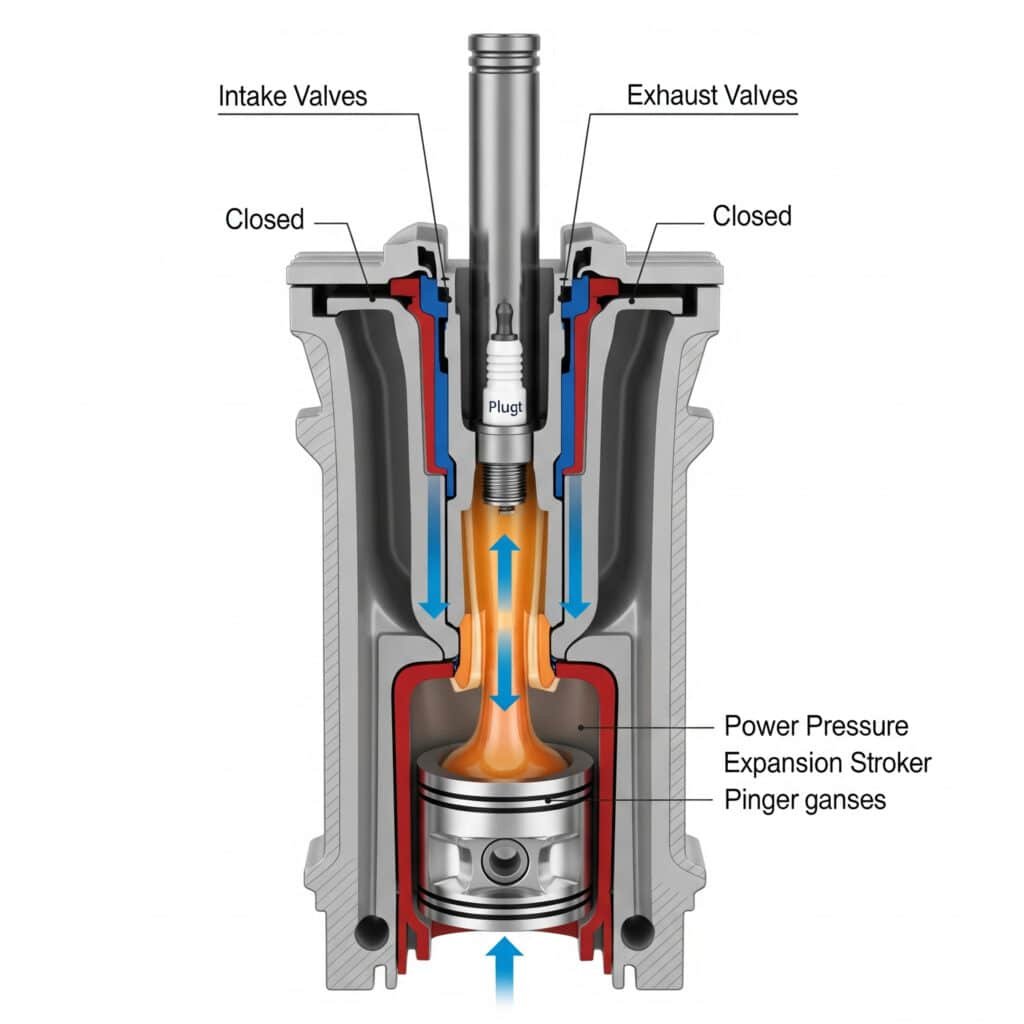

Driftcykler för gasflaskor

De flesta gascylindrar arbetar i cykler som omfattar insugnings-, kompressions-, expansions- och utblåsningsfaser, liknande förbränningsmotorer men anpassade för linjär rörelse.

Fyrtakts gascylindercykel:

- Intag: Gas kommer in i cylinderkammaren

- Kompression: Gasvolymen minskar, trycket ökar

- Kraft: Expansion av gas driver kolvens rörelse

- Avgaser: Förbrukad gas kommer ut ur cylindern

Hur fungerar olika typer av gasflaskor?

Olika gascylinderkonstruktioner används för olika industriella tillämpningar genom specialiserade mekanismer som är optimerade för specifika gastyper, tryckområden och prestandakrav.

Gascylindertyperna omfattar kvävgasfjädrar, CO₂-cylindrar, förbränningsgascylindrar och specialgasställdon, som alla använder unika mekanismer för att omvandla gasenergi till mekanisk rörelse.

Kvävegasfjädrar

Fjädrar med kvävgas1 använder komprimerad kvävgas för att ge en jämn kraftutveckling över långa slaglängder. De fungerar som slutna system utan behov av extern gasförsörjning.

Driftsmekanism:

- Förseglad kammare: Innehåller trycksatt kvävgas

- Flytande kolv: Avskiljer gas från hydraulolja

- Progressiv kraft: Kraften ökar när slaget komprimeras

- Självständigt: Inga externa anslutningar krävs

Force Characteristics:

- Initial kraft: Bestäms av gasens förladdningstryck

- Progressiv hastighet: Ökar 3-5% per tum av komprimering

- Maximal kraft: Begränsad av gastryck och kolvarea

- Temperaturkänslighet: ±2% per 50°F förändring

CO₂-gasflaskor

CO₂-cylindrar2 använder flytande koldioxid som förångas för att skapa expansionskraft. Fasförändringen ger ett konstant tryck över ett brett arbetsområde.

Unika driftsfunktioner:

- Fasförändring: Flytande CO₂ förångas vid -109°F

- Konstant tryck: Ångtrycket förblir stabilt

- Hög kraftdensitet: Utmärkt kraft-till-vikt-förhållande

- Temperaturberoende: Prestanda varierar med omgivningstemperaturen

Cylindrar för förbränningsgas

Flaskor för förbränningsgas3 använder kontrollerad bränsleförbränning för att skapa gasexpansion under högt tryck för applikationer med maximal kraftuttag.

Förbränningsmekanism:

| Komponent | Funktion | Parametrar för drift |

|---|---|---|

| Insprutning av bränsle | Levererar uppmätt bränsle | 10-100 mg per cykel |

| Tändningssystem | Startar förbränning | 15.000-30.000 volt gnista |

| Förbränningskammare | Innehåller explosion | 1000-3000 PSI topptryck |

| Expansionskammare | Omvandlar tryck till rörelse | Design med variabel volym |

Ställdon för specialgaser

Specialgasflaskor använder specifika gaser som helium, argon eller väte för unika tillämpningar som kräver särskilda egenskaper.

Kriterier för urval av gas:

- Helium: Inert, låg densitet, hög värmeledningsförmåga

- Argon: Inert, tät, bra för svetsapplikationer

- Väte: Hög energitäthet, explosionsrisk

- Syre: Oxiderande egenskaper, brand-/explosionsrisker

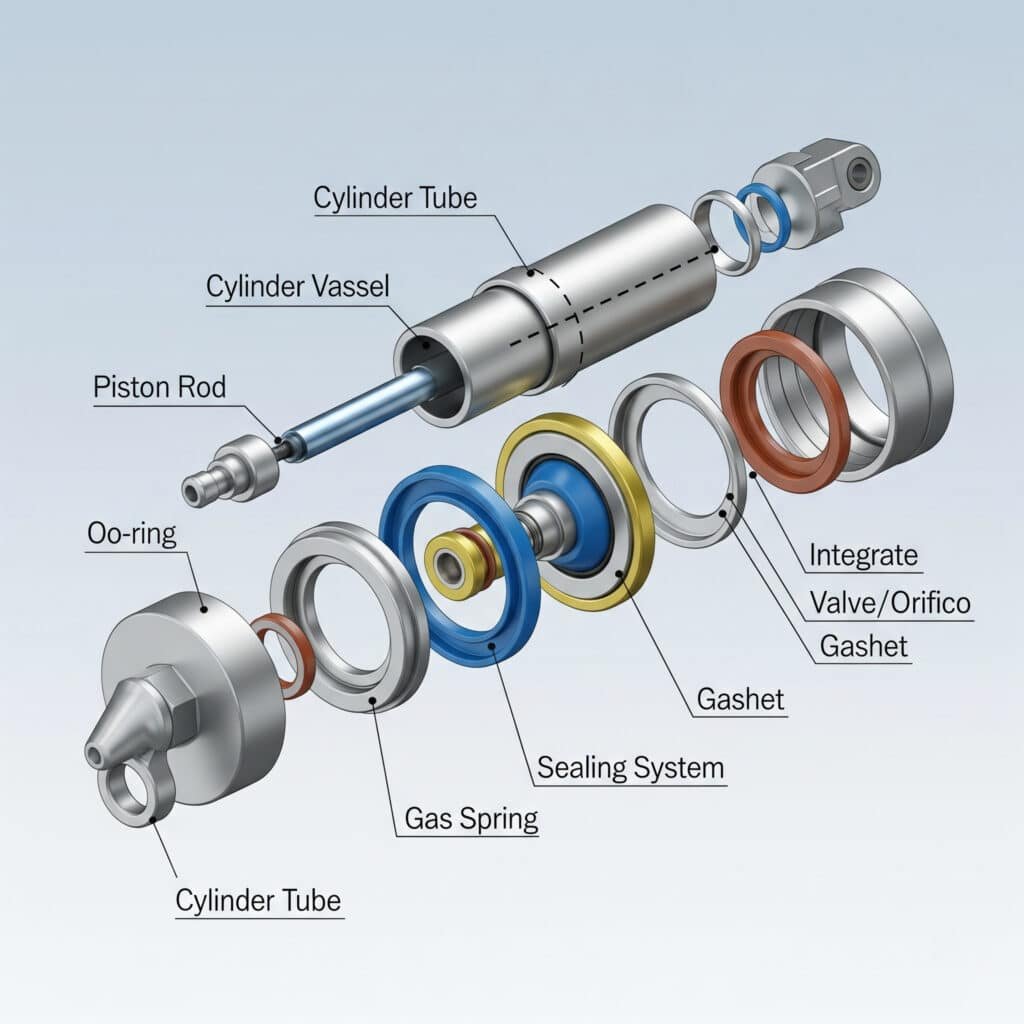

Vilka är de viktigaste komponenterna som möjliggör drift av gasflaskor?

Gascylindermekanismer kräver exakt konstruerade komponenter som arbetar tillsammans för att på ett säkert sätt innesluta och kontrollera omvandlingen av gasenergi till mekanisk rörelse.

Viktiga komponenter är tryckkärl, kolvar, tätningssystem, ventiler och säkerhetsanordningar som måste klara höga tryck samtidigt som de ger tillförlitlig rörelsekontroll och operatörssäkerhet.

Konstruktion av tryckkärl

Tryckkärlet utgör grunden för driften av gascylindrar och innehåller högtrycksgaser på ett säkert sätt samtidigt som kolven kan röra sig.

Designkrav:

- Väggens tjocklek: Beräknad med hjälp av tryckkärlskoder

- Val av material: Höghållfast stål eller aluminiumlegeringar

- Säkerhetsfaktorer: 4:1 minimum för industriella applikationer

- Tryckprovning: Hydrostatisk provning vid 1,5× arbetstryck

- Certifiering: ASME4, DOT eller motsvarande standarder efterlevnad

Beräkningar av hoopspänningsanalys:

Spänning i hoopen5: σ = (P × D)/(2 × t)

Longitudinell stress: σ = (P × D)/(4 × t)

Var?

- P = Internt tryck

- D = Cylinderns diameter

- t = väggens tjocklek

Design av kolvmonteringen

Kolvarna omvandlar gastrycket till mekanisk kraft samtidigt som de upprätthåller separationen mellan gaskamrarna och den yttre miljön.

Kritiska kolvfunktioner:

- Tätningselement: Flera tätningar förhindrar gasläckage

- Vägledningssystem: Förhindra sidolastning och bindning

- Val av material: Kompatibel med gaskemi

- Ytbehandlingar: Minskar friktion och slitage

- Tryckbalans: Utjämna tryckområden där så krävs

Teknologi för tätningssystem

Tätningssystemen förhindrar gasläckage samtidigt som de möjliggör en jämn kolvrörelse under högt tryck och temperaturvariationer.

Tätningstyper och applikationer:

| Typ av tätning | Tryckområde | Temperaturområde | Kompatibilitet med gas |

|---|---|---|---|

| O-ringar | 0-1500 PSI | -40°F till +200°F | De flesta gaser |

| Läppförseglingar | 0-500 PSI | -20°F till +180°F | Icke-korrosiva gaser |

| Kolvringar | 500-5000 PSI | -40°F till +400°F | Alla gaser |

| Metalltätningar | 1000-10000 PSI | -200°F till +1000°F | Frätande/extrema gaser |

Ventil- och styrsystem

Ventiler styr gasflödet in i och ut ur cylindrar, vilket möjliggör exakt timing och kraftkontroll för olika applikationer.

Klassificering av ventiler:

- Backventiler: Förhindra omvänt flöde

- Avlastningsventiler: Skydd mot övertryck

- Reglerventiler: Reglera gasflödeshastigheter

- Solenoidventiler: Tillhandahålla fjärrstyrningsfunktion

- Manuella ventiler: Tillåt operatörskontroll

Säkerhets- och övervakningssystem

Säkerhetssystem skyddar operatörer och utrustning från faror i gasflaskor, t.ex. övertryck, läckage och komponentfel.

Viktiga säkerhetsfunktioner:

- Tryckavlastning: Automatiskt övertrycksskydd

- Burst-skivor: Ultimat tryckskydd

- Detektering av läckage: Övervaka gasinneslutningens integritet

- Temperaturövervakning: Förhindra termiska faror

- Nödavstängning: Förmåga till snabb isolering av system

Hur förhåller sig gascylindrar till pneumatiska och hydrauliska system?

Gascylindrar erbjuder unika fördelar och begränsningar jämfört med konventionella pneumatiska och hydrauliska system. Förståelse för dessa skillnader hjälper ingenjörer att välja optimala lösningar för specifika applikationer.

Gascylindrar ger högre krafttäthet än pneumatiska system och renare drift än hydrauliska system, men kräver särskild hantering och säkerhetsöverväganden på grund av de lagrade energinivåerna.

Analys av prestandajämförelse

Gascylindrar är utmärkta i applikationer som kräver hög kraft, lång slaglängd eller drift i extrema miljöer där konventionella system inte fungerar.

Jämförande prestationsmått:

| Karaktäristisk | Gasflaskor | Pneumatisk | Hydraulisk |

|---|---|---|---|

| Kraftuttag | 1000-50000 lbs | 100-5000 lbs | 500-100000 lbs |

| Tryckområde | 500-10000 PSI | 80-150 PSI | 1000-5000 PSI |

| Hastighetskontroll | Bra | Utmärkt | Utmärkt |

| Positioneringsnoggrannhet | ±0,5 tum | ±0,1 tum | ±0,01 tum |

| Lagring av energi | Hög | Låg | Medium |

| Underhåll | Medium | Låg | Hög |

Fördelar med energitäthet

Gasflaskor lagrar betydligt mer energi per volymenhet än tryckluftssystem, vilket gör dem idealiska för bärbara eller avlägsna applikationer.

Jämförelse av energilagring:

- Tryckluft (150 PSI): 0,5 BTU per kubikfot

- Kvävgas (3000 PSI): 10 BTU per kubikfot

- CO₂ Vätska/Gas: 25 BTU per kubikfot

- Förbränningsgas: 100+ BTU per kubikfot

Säkerhetsöverväganden

Gasflaskor kräver utökade säkerhetsåtgärder på grund av högre lagrade energinivåer och potentiella gasfaror.

Jämförelse av säkerhet:

| Säkerhetsaspekt | Gasflaskor | Pneumatisk | Hydraulisk |

|---|---|---|---|

| Lagrad energi | Mycket hög | Låg | Medium |

| Risker vid läckage | Gasberoende | Minimal | Förorening av olja |

| Brandrisk | Variabel | Låg | Medium |

| Explosionsrisk | Hög (vissa gaser) | Låg | Mycket låg |

| Utbildning krävs | Omfattande | Grundläggande | Mellanliggande |

Kostnadsanalys

Initialkostnaderna för gascylindersystem är normalt högre än för pneumatiska system, men kan vara lägre än för hydrauliska system vid motsvarande kraftuttag.

Kostnadsfaktorer:

- Initial investering: Högre på grund av specialiserade komponenter

- Driftskostnader: Lägre energiförbrukning per kraftenhet

- Underhållskostnader: Måttlig, specialiserad service krävs

- Kostnader för säkerhet: Högre på grund av utbildning och säkerhetsutrustning

- Kostnader för livscykeln: Konkurrenskraftig för applikationer med hög kraft

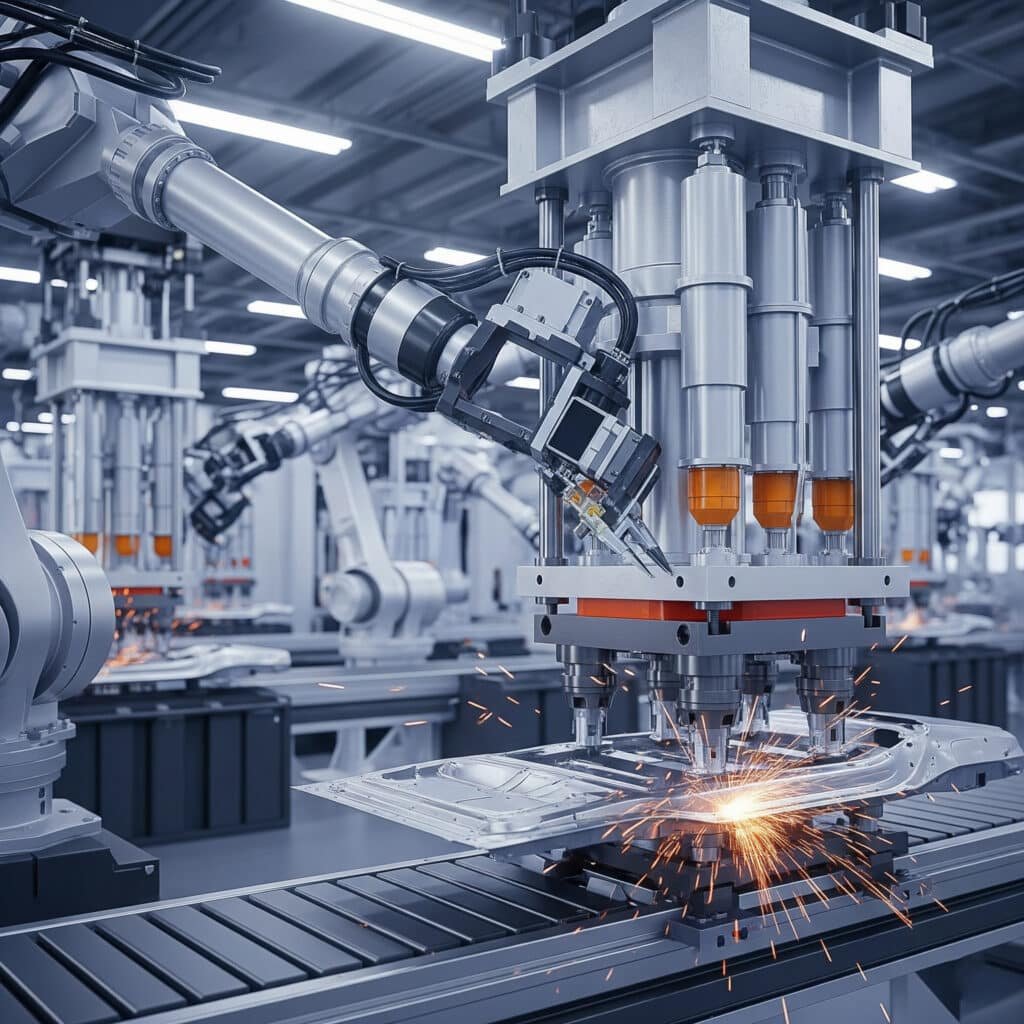

Vilka är de industriella tillämpningarna av gascylindermekanismer?

Gascylindrar används i många olika industriella applikationer där deras unika egenskaper ger fördelar jämfört med konventionella pneumatiska eller hydrauliska system.

Primära användningsområden är metallformning, fordonstillverkning, flygindustri, gruvutrustning och specialtillverkning där hög kraft, tillförlitlighet eller drift i extrema miljöer krävs.

Formning och stansning av metall

Gascylindrar ger konsekventa höga krafter som krävs för metallformning samtidigt som de ger exakt kontroll över formningstrycket.

Formning av applikationer:

- Djupgående ritning: Konsekvent tryck för komplexa former

- Blankningsoperationer: Skärande applikationer med hög kraft

- Prägling: Exakt tryckkontroll för ytstrukturering

- Myntning: Extremt tryck för detaljerade avtryck

- Progressiva dör: Multipla formningsoperationer

Fördelar vid metallformning:

- Tvinga fram konsekvens: Bibehåller trycket under hela slaget

- Hastighetskontroll: Rörliga formningshastigheter

- Tryckreglering: Exakt krafttillförsel

- Slaglängd: Långa slag för djupa dragningar

- Tillförlitlighet: Konsekvent prestanda under höga belastningar

Tillverkning av fordon

Fordonsindustrin använder gasflaskor för monteringsoperationer, testutrustning och specialiserade tillverkningsprocesser.

Tillämpningar inom fordonsindustrin:

| Tillämpning | Typ av gas | Tryckområde | Viktiga fördelar |

|---|---|---|---|

| Test av motor | Kväve | 500-3000 PSI | Inert, konstant tryck |

| Fjädringssystem | Kväve | 100-500 PSI | Progressiv fjäderkonstant |

| Test av bromsar | CO₂ | 200-1000 PSI | Konsekvent och ren drift |

| Monteringsfixturer | Olika | 300-2000 PSI | Hög klämkraft |

Tillämpningar inom flyg- och rymdindustrin

Inom flygindustrin behövs gasflaskor för markutrustning, testsystem och specialiserade tillverkningsprocesser.

Kritiska användningsområden inom flyg- och rymdindustrin:

- Test av hydraulsystem: Gasgenerering under högt tryck

- Test av komponenter: Simulerade driftsförhållanden

- Markbaserad utrustning: System för flygplansservice

- Verktyg för tillverkning: Formning och härdning av kompositer

- Nödsystem: Reservkraft för kritiska funktioner

Jag arbetade nyligen med en fransk flygplanstillverkare vid namn Philippe Dubois vars kompositformningsprocess krävde exakt tryckreglering. Genom att implementera kvävgasflaskor med elektronisk tryckreglering uppnådde vi 40% bättre kvalitet på detaljerna samtidigt som vi minskade cykeltiden med 25%.

Gruvdrift och tung industri

I gruvdrift används gasflaskor i tuffa miljöer där tillförlitlighet och hög kraft är avgörande för säkerhet och produktivitet.

Gruvtillämpningar:

- Rockbrytning: Kraftgenerering med hög effekt

- Transportörsystem: Kraftig materialhantering

- Säkerhetssystem: Aktivering av nödutrustning

- Utrustning för borrning: Borrning under högt tryck

- Materialbearbetning: Utrustning för krossning och separering

Specialiserad tillverkning

Unika tillverkningsprocesser kräver ofta gascylinderfunktioner som konventionella system inte kan tillhandahålla.

Specialiserade tillämpningar:

- Glasformning: Exakt tryck- och temperaturreglering

- Gjutning av plast: Insprutningssystem för höga krafter

- Textiltillverkning: Formning och bearbetning av tyg

- Livsmedelsbearbetning: Sanitära högtrycksapplikationer

- Läkemedel: Rena och exakta tillverkningsprocesser

Hur underhåller och optimerar man gasflaskans prestanda?

Korrekt underhåll och optimering säkerställer gasflaskans säkerhet, tillförlitlighet och prestanda samtidigt som driftskostnader och risker för driftstopp minimeras.

Underhåll omfattar tryckövervakning, inspektion av tätningar, test av gasrenhet och byte av komponenter enligt tillverkarens scheman, medan optimering fokuserar på tryckinställningar, cykeltid och systemintegration.

Scheman för förebyggande underhåll

Gasflaskor kräver systematiska underhållsprogram som är anpassade till driftsförhållanden, gastyper och applikationskrav.

Riktlinjer för underhållsfrekvens:

| Underhållsuppgift | Frekvens | Kritiska kontrollpunkter |

|---|---|---|

| Visuell inspektion | Dagligen | Läckage, skador, anslutningar |

| Tryckkontroll | Veckovis | Arbetstryck, avlastningsinställningar |

| Inspektion av tätningar | Månadsvis | Slitage, skada, läckage |

| Test av gasrenhet | Kvartalsvis | Förorening, fukt |

| Komplett översyn | Årligen | Alla komponenter, omcertifiering |

Renhet och kvalitetskontroll av gas

Gaskvaliteten påverkar direkt cylinderns prestanda, säkerhet och komponenternas livslängd. Regelbunden testning och rening upprätthåller optimal drift.

Kvalitetsnormer för gas:

- Fukthalt: <10 ppm för de flesta tillämpningar

- Förorening av olja: <1 ppm maximalt

- Partikelformigt material: <5 mikrometer, <10 mg/m³

- Kemisk renhet: 99.5% minimum för industriella gaser

- Syrehalt: <20 ppm för applikationer med inert gas

System för övervakning av prestanda

Moderna gascylindersystem drar nytta av kontinuerlig övervakning som spårar prestandaparametrar och förutser underhållsbehov.

Övervakningsparametrar:

- Tryckutveckling: Upptäck läckage och förslitningsmönster

- Temperaturövervakning: Förhindra termisk skada

- Cykelräkning: Spåra användning för schemalagt underhåll

- Kraftuttag: Övervaka försämring av prestanda

- Svarstid: Upptäcka problem med styrsystemet

Strategier för optimering

Systemoptimering balanserar prestandakrav med energieffektivitet, komponentlivslängd och driftskostnader.

Optimeringsmetoder:

- Tryckoptimering: Lägsta tryck för erforderlig prestanda

- Optimering av cykeln: Minska onödiga operationer

- Val av gas: Optimal gastyp för applikationen

- Uppgradering av komponenter: Förbättra effektiviteten och tillförlitligheten

- Förbättrad kontroll: Bättre systemintegration och kontroll

Felsökning av vanliga problem

Förståelse för vanliga problem med gasflaskor möjliggör snabb diagnos och lösning, vilket minimerar stilleståndstid och säkerhetsrisker.

Vanliga problem och lösningar:

| Problem | Symptom | Typiska orsaker | Lösningar |

|---|---|---|---|

| Tryckförlust | Minskad kraftutmatning | Slitage på tätningar, läckage | Byt ut tätningar, kontrollera anslutningar |

| Långsam drift | Ökad cykeltid | Flödesbegränsningar | Rengör ventiler, kontrollera ledningar |

| Oregelbunden rörelse | Inkonsekvent prestanda | Förorenad gas | Rening av gas, byte av filter |

| Överhettning | Höga temperaturer | Överdriven cykling | Minskad cykelhastighet, förbättrad kylning |

| Fel på tätning | Externt läckage | Slitage, kemisk attack | Ersätt med kompatibla material |

Implementering av säkerhetsprotokoll

Säkerheten för gasflaskor kräver omfattande protokoll som omfattar hantering, drift, underhåll och nödåtgärder.

Viktiga säkerhetsprotokoll:

- Utbildning av personal: Omfattande utbildning i säkerhet för gasflaskor

- Bedömning av faror: Regelbundna säkerhetsrevisioner och riskanalyser

- Procedurer vid nödsituationer: Beredskapsplaner för olika scenarier

- Personlig skyddsutrustning: Krav på lämplig skyddsutrustning

- Dokumentation: Underhållsregister och spårning av säkerhetsefterlevnad

Slutsats

Gascylindermekanismer omvandlar gasenergi till mekanisk rörelse genom termodynamiska processer och erbjuder hög kraftdensitet och specialiserade funktioner för krävande industriella applikationer som kräver exakt kontroll och tillförlitlig prestanda.

Vanliga frågor om gascylindermekanismer

Hur fungerar en gascylindermekanism?

Gascylindrar fungerar genom att använda kontrollerad gasexpansion, kompression eller kemiska reaktioner i slutna kammare för att driva kolvar som omvandlar gasenergi till linjär eller roterande mekanisk rörelse.

Vad är skillnaden mellan gasflaskor och pneumatiska flaskor?

Gasflaskor använder specialgaser vid högre tryck (500-10.000 PSI) för applikationer med hög kraft, medan pneumatiska cylindrar använder tryckluft vid lägre tryck (80-150 PSI) för allmän automation.

Vilka typer av gaser används i gasflaskor?

Vanliga gaser är kväve (inert, konstant tryck), CO₂ (fasförändringsegenskaper), helium (låg densitet), argon (tät, inert) och specialiserade gasblandningar för specifika tillämpningar.

Vilka är säkerhetsaspekterna för gasflaskmekanismer?

Viktiga säkerhetsfrågor är bland annat höga lagrade energinivåer, gasspecifika faror (toxicitet, brandfarlighet), tryckkärlens integritet, korrekta hanteringsrutiner och protokoll för nödåtgärder.

Hur stor kraft kan gasflaskor generera?

Gascylindrar kan generera krafter från 1.000 till över 50.000 pund beroende på cylinderstorlek, gastryck och konstruktion, vilket är betydligt högre än vanliga pneumatiska cylindrar.

Vilket underhåll kräver gasflaskor?

Underhållet omfattar dagliga visuella inspektioner, veckovisa tryckkontroller, månatliga tätningskontroller, kvartalsvisa gasrenhetstester och årliga fullständiga översyner med komponentbyte vid behov.

-

Förklarar funktionsprincipen för gasfjädrar (även kända som gasfjädrar eller ramar), som är förseglade pneumatiska enheter som använder komprimerad kvävgas för att ge en kontrollerad kraftutmatning över en specifik slaglängd. ↩

-

Visar fasdiagrammet för koldioxid, ett diagram över tryck kontra temperatur som illustrerar de förhållanden under vilka koldioxid existerar som fast ämne, vätska eller gas och varför den kan ge konstant tryck genom en fasförändring. ↩

-

Beskriver pyrotekniska ställdon, enheter som använder den snabba gasexpansionen från en kontrollerad explosiv eller pyroteknisk laddning för att producera mekaniskt arbete, ofta använt för enstaka, kraftfulla applikationer som nödutlösningar eller airbaguppblåsning. ↩

-

Ger information om ASME Boiler and Pressure Vessel Code (BPVC), en viktig standard som reglerar design, konstruktion och inspektion av pannor och tryckkärl för att garantera säkerhet, vilket är en kritisk referens för högtryckskomponenter. ↩

-

Redogör för begreppet ringspänning, som är den spänning i väggen på ett cylindriskt tryckkärl som verkar vinkelrätt mot axelriktningen och som måste hanteras för att förhindra brott. ↩