Har du någonsin varit med om att ett plötsligt fel i ett pneumatiskt system har stoppat hela produktionslinjen? Du är inte ensam om det. Även väldesignade pneumatiska system kan misslyckas på oväntade sätt, särskilt när de utsätts för extrema förhållanden eller ovanliga driftsparametrar. Genom att förstå de grundläggande orsakerna till dessa fel kan du vidta förebyggande åtgärder innan katastrofen är ett faktum.

Denna analys av tre katastrofala fel på pneumatiska cylindrar - avmagnetisering av magnetkopplingar i en halvledartillverkningsmiljö, sprödhet hos tätningar under arktiska driftsförhållanden och lossning av fästelement på grund av högfrekventa vibrationer i en stanspress - visar att till synes mindre miljöfaktorer kan leda till fullständiga systemfel. Genom att implementera korrekt tillståndsövervakning, materialval och säkerhetsprotokoll för fästelement kunde dessa fel ha förhindrats, vilket skulle ha sparat hundratusentals dollar i stilleståndstid och reparationer.

Låt oss granska dessa misslyckanden i detalj för att dra värdefulla lärdomar som kan hjälpa dig att undvika liknande katastrofer i din verksamhet.

Innehållsförteckning

- Hur stängde magnetisk kopplingsavmagnetisering av en halvledarfabrik?

- Vad orsakade katastrofalt fel på tätningar under arktiska förhållanden?

- Varför ledde högfrekventa vibrationer till ett kritiskt fel i fästelementen?

- Slutsats: Implementering av förebyggande åtgärder

- Vanliga frågor om fel på pneumatiska cylindrar

Hur stängde magnetisk kopplingsavmagnetisering av en halvledarfabrik?

En ledande halvledartillverkare drabbades av ett katastrofalt systemfel när en magnetiskt kopplad stånglös cylinder i ett waferhanteringssystem plötsligt tappade positioneringsförmågan, vilket resulterade i en kollision som skadade flera $250.000 kiselwafers och orsakade 36 timmars produktionsstopp.

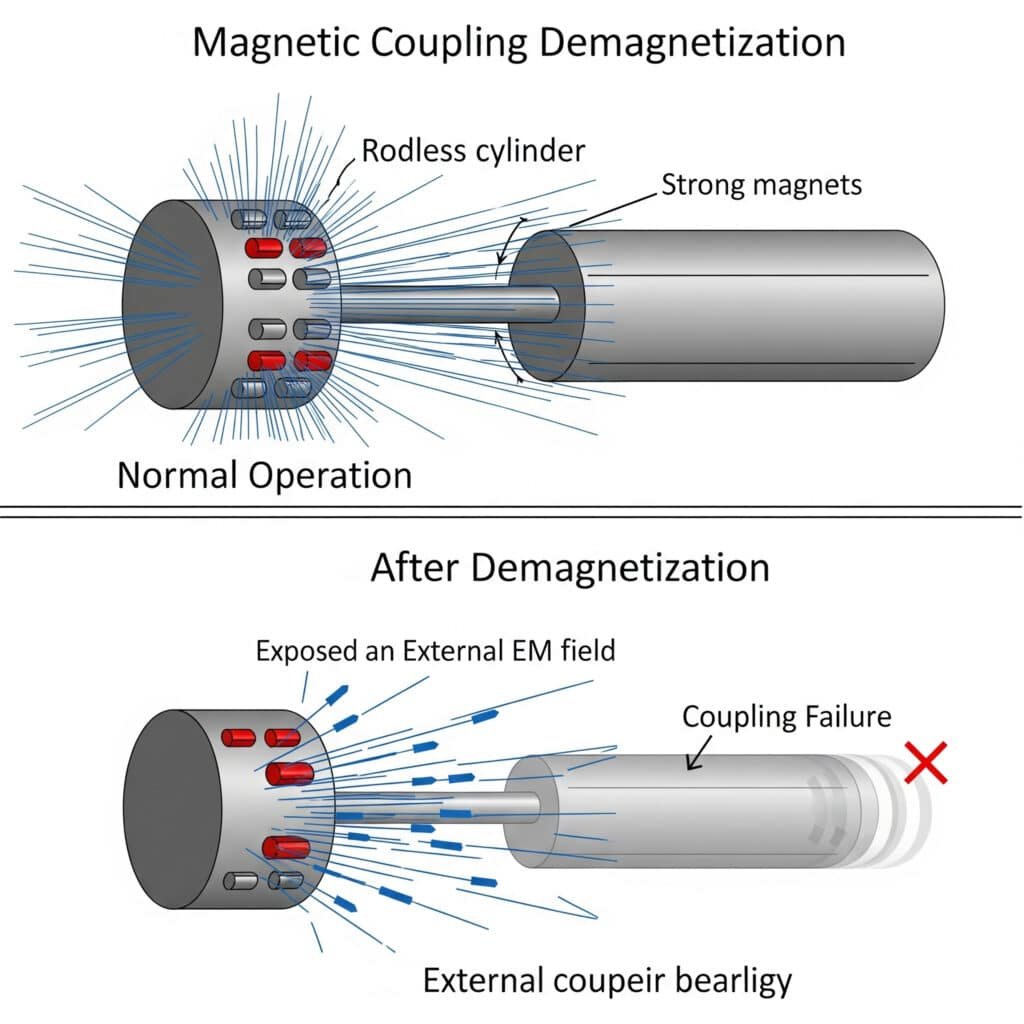

Analysen av grundorsaken visade att magnetkopplingen i den stånglösa cylindern hade blivit delvis avmagnetiserad efter att ha utsatts för ett oväntat elektromagnetiskt fält som genererades vid underhåll av närliggande utrustning. Den gradvisa försvagningen av magnetfältet upptäcktes inte förrän den nådde ett kritiskt tröskelvärde där kopplingen inte längre kunde upprätthålla korrekt inkoppling under normala accelerationsbelastningar, vilket orsakade det katastrofala positioneringsfelet.

Tidslinje och utredning av incidenten

| Tid | Händelse | Observationer | Åtgärder vidtagna |

|---|---|---|---|

| Dag 1, 08:30 | Underhåll påbörjas på närliggande jonimplantationsutrustning | Normal drift av waferhanteringssystemet | Rutinmässiga underhållsprocedurer |

| Dag 1, kl. 10.15 | Starkt elektromagnetiskt fält som genereras under felsökning av implanteraren | Ingen omedelbar effekt märkts | Fortsatt underhåll |

| Dag 1-7 | Gradvis avmagnetisering av stånglös cylinderkoppling | Enstaka positionsfel (tillskrivs programvaran) | Omkalibrering av programvara |

| Dag 7, 14:22 | Fullständigt fel på kopplingen | Wafer carrier rör sig okontrollerat | Nödavstängning |

| Dag 7, 14:23 | Kollision med intilliggande utrustning | Flera wafers skadade | Produktionsstopp |

| Dag 7-9 | Undersökning och reparationer | Identifiering av grundorsak | Systemåterställning |

Grunderna för magnetisk koppling

Magnetiskt kopplade stånglösa cylindrar använder permanenta magneter för att överföra kraft genom en icke-magnetisk barriär, vilket eliminerar behovet av dynamiska tätningar samtidigt som en hermetisk separation upprätthålls mellan den inre kolven och den yttre vagnen.

Kritiska designelement

Design av magnetiska kretsar

- Permanent magnetmaterial (typiskt NdFeB eller SmCo1)

- Optimering av magnetisk flödesväg

- Polarrangemang för maximal kopplingskraft

- Överväganden om skärmningKopplingskraftens karakteristik

- Statisk hållkraft: 200-400N (typiskt för halvledartillämpningar)

- Dynamisk kraftöverföring: 70-80% av statisk kraft

- Kraft-förskjutningskurva: Icke-linjär med kritisk brytpunkt

- Temperaturkänslighet: -0,12% per °C (typiskt för NdFeB-magneter)Mekanismer för fel

- Avmagnetisering på grund av externa fält

- Termisk avmagnetisering

- Mekanisk chock som orsakar momentan frikoppling

- Materialnedbrytning över tid

Analys av bakomliggande orsaker

Utredningen visade att det fanns flera bidragande faktorer:

Primära faktorer

Elektromagnetisk störning

- Källa: Felsökning med jonimplanterare genererade ett 0,3T-fält

- Närhet: Fältstyrka vid cylinderns placering uppskattad till 0,15T

- Varaktighet: Cirka 45 minuter av intermittent exponering

- Fältets orientering: Delvis i linje med avmagnetiseringsriktningen hos NdFeB-magneterVal av magnetiskt material

- Material: NdFeB-magneter av klass N42 som används i kopplingen

– Intrinsik koercivitet (Hci)2: 11 kOe (lägre än alternativa SmCo-alternativ)

- Arbetspunkt: Konstruerad med otillräcklig marginal mot avmagnetisering

- Avsaknad av extern magnetisk avskärmningBrister i övervakningen

- Ingen övervakning av magnetisk fältstyrka

- Trender för positionsfel inte implementerade

- Test av kraftmarginal inte en del av förebyggande underhåll

- Avsaknad av protokoll för EMI-exponering vid underhåll

Sekundära faktorer

Underhållsprocedur Gaps

- Ingen avisering om potentiell EMI-generering

- Inga krav på isolering av utrustning

- Avsaknad av verifiering efter underhåll

- Otillräcklig förståelse för magnetisk känslighetSvagheter i systemets utformning

- Ingen överflödig positionsverifiering

- Otillräcklig kapacitet för feldetektering

- Bristande övervakning av kraftmarginalen

- Inga indikatorer för exponering för magnetfält

Rekonstruktion och analys av fel

Genom detaljerad analys och laboratorietester rekonstruerades brottförloppet:

Avmagnetisering Progression

| Exponeringstid | Beräknad fältstyrka | Reduktion av kopplingskraft | Observerbara effekter |

|---|---|---|---|

| Inledande | 0 T | 0% (350N nominellt) | Normal drift |

| 15 minuter | 0,15 T intermittent | 5-8% | Odetekterbar under drift |

| 30 minuter | 0,15 T intermittent | 12-15% | Mindre positionsfel vid maximal acceleration |

| 45 minuter | 0,15 T intermittent | 18-22% | Märkbar positionsförskjutning under belastning |

| Dag 7 | Ackumulerad effekt | 25-30% | Under kritiskt tröskelvärde för drift |

Laboratorietester bekräftade att exponering för fält på 0,15 T kunde orsaka partiell avmagnetisering av N42 NdFeB-magneter när de var ogynnsamt orienterade i förhållande till magnetiseringsriktningen. Den kumulativa effekten av flera exponeringar försämrade den magnetiska prestandan ytterligare tills kopplingskraften sjönk under det minimum som krävs för tillförlitlig drift.

Korrigerande åtgärder genomförda

Efter denna incident vidtog halvledartillverkaren flera korrigerande åtgärder:

Omedelbara korrigeringar

- Ersatte alla magnetkopplingar med SmCo-magneter av högre kvalitet (Hci > 20 kOe)

- Magnetisk avskärmning till stånglösa cylindrar

- Implementerat EMI-övervakning under underhållsaktiviteter

- Upprättade skyddszoner under underhållsprocedurer med hög elektromagnetisk strålningFörbättringar av systemet

- Tillagd övervakning av magnetisk kopplingskraft i realtid

- Implementerade analys av trender för positionsfel

- Installerade EMI-exponeringsindikatorer på känslig utrustning

- Förbättrade system för upptäckt och förebyggande av kollisionerÄndringar i förfarandet

- Utvecklat omfattande protokoll för EMI-hantering

- Infört rutiner för kontroll efter underhåll

- Skapat krav på samordning av underhåll

- Förbättrad personalutbildning om sårbarheter i magnetsystemLångsiktiga åtgärder

- Ombyggda kritiska system med redundant positionsverifiering

- Inrättat regelbundna tester av magnetisk kopplingsstyrka

- Utvecklat protokoll för förebyggande underhåll baserat på kopplingens prestanda

- Skapat en databas med EMI-känsliga komponenter för underhållsplanering

Lärdomar som dragits

Detta fall belyser flera viktiga lärdomar för konstruktion och underhåll av pneumatiska system:

Överväganden om materialval

- Magnetiska material måste väljas med lämplig koercivitet för miljön

- Kostnadsbesparingar på magnetiska material kan leda till betydande sårbarhet

- Miljöexponering måste beaktas vid materialval

- Säkerhetsmarginalerna bör ta hänsyn till värsta tänkbara exponeringsscenarierKrav på övervakning

- En subtil försämring kan uppstå utan uppenbara symtom

- Trendanalys är avgörande för att upptäcka gradvisa prestandaförändringar

- Kritiska parametrar måste övervakas direkt, inte härledas

- Indikatorer för tidig varning bör fastställas för viktiga felsituationerUnderhållsprotokoll Betydelse

- Underhållsaktiviteter på ett system kan påverka angränsande system

- EMI-generering bör behandlas som en betydande risk

- Kommunikation mellan underhållsteam är avgörande

- Verifieringsförfaranden måste bekräfta systemets integritet efter närliggande underhåll

Vad orsakade katastrofalt fel på tätningar under arktiska förhållanden?

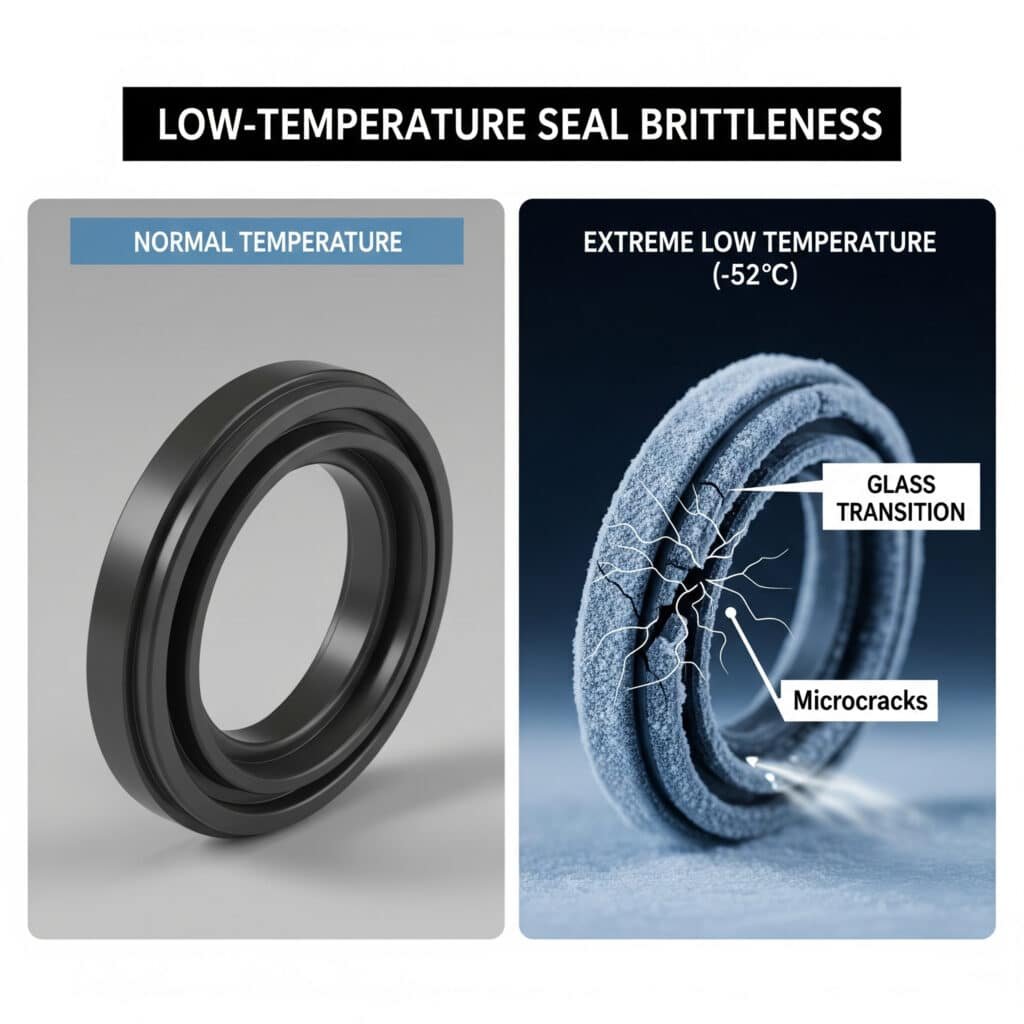

Ett oljeprospekteringsbolag med verksamhet i norra Alaska drabbades av flera samtidiga fel på pneumatiska positioneringscylindrar som styrde kritiska pipelineventiler under en oväntad köldknäpp, vilket ledde till ett nödstopp som kostade cirka $2,1 miljoner i produktionsbortfall.

Den kriminaltekniska analysen visade att cylindertätningarna hade blivit spröda och spruckit vid de oväntat låga temperaturerna (-52°C), långt under deras nominella driftstemperatur på -40°C. Standardtätningarna av nitril (NBR) genomgick glasövergång3 vid dessa extrema temperaturer, förlorade sin elasticitet och utvecklade mikrosprickor som snabbt spred sig under drift. Situationen förvärrades av otillräckliga rutiner för förebyggande underhåll i kallt väder, där man inte lyckades identifiera det försämrade tätningsskicket.

Tidslinje och utredning av incidenten

| Tid | Händelse | Temperatur | Observationer |

|---|---|---|---|

| Dag 1, kl. 18.00 | Väderprognosen uppdaterad | -45°C förväntad | Normal drift |

| Dag 2, 02:00 | Temperaturen sjunker snabbt | -48°C | Inga omedelbara problem |

| Dag 2, 06:00 | Temperaturen når minimum | -52°C | Första förseglingsfelet börjar |

| Dag 2, 07:30 | Flera fel på ventilställdon | -51°C | Nödprocedurer inledda |

| Dag 2, 08:15 | Systemavstängning slutförd | -50°C | Produktion stoppad |

| Dag 2-4 | Undersökning och reparationer | -45°C till -40°C | Tillfälliga uppvärmda kapslingar installerade |

Tätningsmaterialets egenskaper och temperaturpåverkan

De trasiga tätningarna var standardnitril (NBR) med ett av tillverkaren specificerat driftområde på -40°C till +100°C, som vanligtvis används i pneumatiska applikationer inom industrin.

Kritiska materialövergångar

| Material | Glasomvandlingstemperatur | Skörhet Temperatur | Rekommenderad Min. Drifttemp. | Faktiskt driftområde |

|---|---|---|---|---|

| Standard NBR (misslyckade tätningar) | -35°C till -20°C | -40°C | -30°C | -40°C till +100°C (tillverkarens specifikation) |

| Lågtempererad NBR | -45°C till -35°C | -50°C | -40°C | -40°C till +85°C |

| HNBR | -30°C till -15°C | -35°C | -25°C | -25°C till +150°C |

| FKM (Viton) | -20°C till -10°C | -25°C | -15°C | -15°C till +200°C |

| Silikon | -65°C till -55°C | -70°C | -55°C | -55°C till +175°C |

| PTFE | -73°C (kristallin övergång) | Ej tillämpligt | -70°C | -70°C till +250°C |

Resultat av felanalys

En detaljerad undersökning av de trasiga tätningarna avslöjade flera problem:

Primära felmekanismer

Material Glasövergång

- NBR-polymerkedjor förlorade rörlighet under glasövergångstemperaturen

- Materialhårdheten har ökat från Shore A 70 till Shore A 90+.

- Elasticiteten minskad med cirka 95%

- Återhämtning av kompressionsuppsättningar till nästan nollMikrosprickbildning och -propagering

- Initiala mikrosprickor bildas i områden med hög belastning (tätningsläppar, hörn)

- Sprickutbredning påskyndas under dynamisk rörelse

- Brottmekanik dominerade brottmoder

- Spricknätverk skapar läckagevägar genom tätningens tvärsnittEffekter av tätningsgeometri

- Skarpa hörn i tätningsdesignen skapade spänningskoncentrationspunkter

- Otillräcklig körtelvolym förhindrade anpassning till termisk sammandragning

- Överdriven kompression i statiskt tillstånd ökade sprödhetspåverkan

- Otillräckligt stöd möjliggjorde överdriven deformation under tryckBidrag från smörjmedel

- Standardsmörjmedel för pneumatik blir högvisköst vid låg temperatur

- Förstyvning av smörjmedlet ökade friktionen och den mekaniska påfrestningen

- Otillräcklig smörjmedelsfördelning på grund av viskositetsökning

- Eventuell kristallisering av smörjmedel som skapar abrasiva förhållanden

Resultat av materialanalys

Laboratorietester av de trasiga tätningarna bekräftade detta:

Förändringar i fysiska egenskaper

- Shore A-hårdhet: Ökad från 70 (rumstemperatur) till 92 (-52°C)

- Förlängning vid brytning: Minskad från 350% till <30%

- Kompressionsuppsättning: Ökad från 15% till >80%

- Draghållfasthet: Minskad med cirka 40%Mikroskopisk undersökning

- Omfattande nätverk av mikrosprickor i hela tätningens tvärsnitt

- Spröda brottytor med minimal deformation

- Bevis för materialförsprödning på molekylär nivå

- Kristallina områden som bildas i normalt amorfa polymerstrukturerKemisk analys

- Inga tecken på kemisk nedbrytning eller angrepp

- Normala åldringsindikatorer inom förväntat intervall

- Ingen kontaminering upptäckt

- Polymersammansättning anpassade till specifikationer

Analys av bakomliggande orsaker

Utredningen identifierade flera bidragande faktorer:

Primära faktorer

Otillräckligt materialval

- NBR-tätningar specificerade baserat på standardkatalogens nominella värden

- Marginalen för temperaturklassning är otillräcklig för arktiska förhållanden

- Ingen hänsyn till glasövergångseffekter

- Kostnadshänsyn prioriteras framför extrema miljöförhållandenBrister i underhållsprogrammet

- Inga specifika inspektionsprotokoll för kallt väder

- Förseglingens skick övervakas inte för temperaturrelaterad försämring

- Ingen hårdhetsprovning ingår i underhållsprocedurerna

- Otillräcklig reservdelsstrategi för extrema väderförhållandenBegränsningar i systemets utformning

- Ingen uppvärmning av kritiska pneumatiska komponenter

- Otillräcklig isolering för termiskt skydd

- Exponerad installationsplats med maximal köldexponering

- Ingen temperaturövervakning på komponentnivå

Sekundära faktorer

Operativa metoder

- Fortsatt drift trots att temperaturgränserna närmar sig

- Inga driftsjusteringar för extrem kyla (minskad cykling etc.)

- Otillräcklig respons på väderprognos

- Begränsad medvetenhet hos operatören om riskerna med temperaturrelaterade felBrister i riskbedömningen

- Scenario med extrem kyla inte tillräckligt beaktat i FMEA

- För stor tilltro till tillverkarens specifikationer

- Otillräcklig testning under verkliga miljöförhållanden

- Brist på erfarenhetsutbyte inom branschen om fel i kall väderlek

Korrigerande åtgärder genomförda

Efter denna incident genomförde företaget omfattande förbättringar:

Omedelbara korrigeringar

- Alla tätningar har bytts ut mot silikonblandningar som klarar -60°C

- Installerade uppvärmda kapslingar för kritiska ventilställdon

- Implementerad temperaturövervakning på komponentnivå

- Utvecklade nödrutiner för extrem kylaFörbättringar av systemet

- Omdesignade tätningsklämmor för att klara termisk kontraktion

- Modifierad tätningsgeometri för att eliminera spänningskoncentrationspunkter

- Utvalda lågtemperatursmörjmedel med klassning till -60°C

- Redundanta manövreringssystem för kritiska ventiler har lagts tillÄndringar i förfarandet

- Upprättade temperaturbaserade underhållsprotokoll

- Införde test av tätningarnas hårdhet under kallt väder

- Skapade rutiner för förberedelser inför vintern

- Utvecklade driftsbegränsningar baserade på temperaturLångsiktiga åtgärder

- Genomförde en omfattande sårbarhetsanalys för kallt väder

- Etablerat materialprovningsprogram för arktiska förhållanden

- Utvecklat förbättrade specifikationer för komponenter för extrema miljöer

- Skapade program för kunskapsutbyte med andra arktiska operatörer

Lärdomar som dragits

Det här fallet belyser flera viktiga aspekter för pneumatiska applikationer i kallt väder:

Materialval Kritiskhet

- Tillverkarens temperaturangivelser inkluderar ofta minimala säkerhetsmarginaler

- Glasövergångstemperaturen är mer relevant än absolut minimiklassning

- Materialegenskaper förändras dramatiskt nära övergångstemperaturer

- Applikationsspecifik testning är avgörande för kritiska komponenterDesign för extrema miljöer

- Värsta tänkbara scenarier måste innehålla lämpliga säkerhetsmarginaler

- Termiskt skydd bör integreras i systemkonstruktionen

- Övervakning på komponentnivå är avgörande för tidig upptäckt

- Redundans blir allt viktigare i extrema miljöerUnderhåll Anpassningskrav

- Standardrutiner för underhåll kan vara otillräckliga för extrema förhållanden

- Tillståndsövervakning måste anpassas till miljöutmaningar

- Förebyggande ersättningsstrategier bör ta hänsyn till miljörelaterade stressfaktorer

- Specialiserade inspektionstekniker kan krävas för extrema miljöer

Varför ledde högfrekventa vibrationer till ett kritiskt fel i fästelementen?

En höghastighets metallstämplingsanläggning drabbades av ett katastrofalt fel när en pneumatisk cylinder lossnade från sitt monteringsfäste under drift, vilket orsakade betydande skador på pressen och ledde till 4 dagars produktionsstopp med reparationskostnader på över $380.000.

Av utredningen framgick att högfrekventa vibrationer4 (175-220 Hz) som alstras vid stansningen hade orsakat systematiskt lossande av cylinderns monteringsbultar trots att standardlåsbrickor fanns på plats. Metallurgisk analys visade att vibrationerna skapade cyklisk relativ rörelse mellan bultgängorna och monteringsytorna, vilket gradvis övervann låsfunktionerna och gjorde att fästelementen kunde rotera loss under cirka 2,3 miljoner presscykler.

Tidslinje och utredning av incidenten

| Tid | Händelse | Cykelräkning | Observationer |

|---|---|---|---|

| Installation | Ny cylinder monterad | 0 | Korrekt åtdragningsmoment applicerat (65 Nm) |

| Vecka 1-6 | Normal drift | 0-1,5 miljoner cykler | Inga synliga problem |

| Vecka 7 | Underhållsinspektion | 1,7 miljoner cykler | Ingen lossning upptäcks visuellt |

| Vecka 8, dag 3 | Operatören rapporterar buller | 2,1 miljoner cykler | Underhåll planerat till helgen |

| Vecka 8, dag 5 | Katastrofalt fel | 2,3 miljoner cykler | Cylindern lossnar under drift |

| Vecka 8-9 | Undersökning och reparationer | N/A | Analys av bakomliggande orsaker genomförd |

Vibrationer och fästelementens dynamik

Stämplingspressen arbetade med 180 slag per minut (3 Hz), men påverkan från stämplingen genererade högfrekventa vibrationskomponenter:

Vibrationsegenskaper

| Frekvenskomponent | Amplitud | Källa | Effekt på fästelement |

|---|---|---|---|

| 3 Hz | 0.8g | Grundläggande presscykel | Minimal potential för lossning |

| 15-40 Hz | 1.2-1.5g | Resonans i maskinens struktur | Måttlig potential för lossning |

| 175-220 Hz | 3.5-4.2g | Stämplingspåverkan | Allvarlig risk för lossning |

| 350-500 Hz | 0.5-0.8g | Övertoner | Måttlig potential för lossning |

Analys av fästanordningssystem

Det felaktiga monteringssystemet använde M12-bultar av klass 8.8 med delade låsbrickor, åtdragna med 65 Nm:

Konfiguration av fästelement

| Komponent | Specifikation | Tillstånd efter fel | Designbegränsning |

|---|---|---|---|

| Bultar | M12 x 1,75, klass 8,8 | Gängslitage, ingen deformation | Otillräcklig fasthållning av förspänning |

| Låsbrickor | Delad ring, fjäderstål | Delvis tillplattad, minskad spänning | Otillräcklig för högfrekventa vibrationer |

| Monteringshål | 13 mm frigångshål | Töjning från rörelse | För stort spelutrymme |

| Monteringsyta | Maskinbearbetat stål | Frätande korrosion5 synlig | Otillräcklig friktion |

| Tråd Engagemang | 18 mm (1,5 × diameter) | Tillräcklig | Inte en bidragande faktor |

Undersökning av felmekanism

En detaljerad analys visade att det rörde sig om en klassisk vibrationsinducerad lossningsprocess:

Progression av lossning

Initialt tillstånd

- Korrekt förspänning applicerad (cirka 45 kN)

- Låsbrickan komprimerad med tillräcklig spänning

- Statisk friktion tillräcklig för att förhindra rotation

- Trådfriktion fördelad över engagerade trådarNedbrytning i tidigt skede

- Högfrekventa vibrationer orsakar mikroskopiska tvärgående rörelser

- Transversal rörelse skapar momentan förspänningsminskning

- Momentan förspänningsreduktion möjliggör minutrotation av gängan

- Låsbrickans spänning minskar gradvisProgressiv lossning

- Ackumulerad mikrorotation minskar förspänningen

- Minskad förspänning ökar den transversella rörelseamplituden

- Ökad rörelse påskyndar lossningshastigheten

- Låsbrickans effektivitet minskar när den plattas utSlutligt misslyckande

- Förbelastningen sjunker under den kritiska gränsen

- Bruttorörelsen börjar mellan sammanfogade komponenter

- Snabb slutlig lossning uppstår

- Komplett frikoppling av fästelement

Analys av bakomliggande orsaker

Utredningen identifierade flera bidragande faktorer:

Primära faktorer

Otillräckligt val av fästelement

- Delade låsbrickor ineffektiva mot högfrekventa vibrationer

- Ingen sekundär låsmekanism implementerad

- Otillräcklig förspänning för vibrationsmiljö

- Förlitar sig enbart på friktionsbaserad låsningVibrationsegenskaper

- Högfrekventa komponenter överskred låsbrickans kapacitet

- Transversal vibration i linje med lossningsriktningen

- Resonansförstärkning vid monteringsplatsen

- Kontinuerlig drift utan vibrationsövervakningBrister i underhållsprogrammet

- Enbart visuell inspektion är otillräcklig för att upptäcka tidigt lossande

- Ingen kontroll av vridmoment vid underhåll

- Otillräckligt program för vibrationsövervakning

- Inget förebyggande underhåll för fästelementssystem

Sekundära faktorer

Begränsningar i konstruktionen

- Cylinderns monteringsplats utsätts för maximal vibration

- Otillräcklig strukturell dämpning

- Ingen vibrationsisolering implementerad

- Konstruktionen av monteringsfästet förstärkte vibrationernaInstallationspraxis

- Inget gänglåsningsmedel används

- Standardvridmoment används utan hänsyn till vibrationer

- Inga vittnesmärken för visuell upptäckt av lossning

- Inkonsekvent förfarande för applicering av vridmoment

Laboratorietestning och verifiering

För att bekräfta brottmekanismen genomfördes laboratorietester:

Testresultat

| Testförhållande | Lossnande början | Fullständig lossning | Observationer |

|---|---|---|---|

| Standardkonfiguration (som misslyckades) | 15.000-20.000 cykler | 45.000-55.000 cykler | Progressivt lossningsmönster matchade fältfel |

| Med gänglåsningspasta | >200.000 cykler | Ej uppnått i test | Betydande förbättring, viss förlust av förspänning |

| Med Nord-Lock brickor | >500.000 cykler | Ej uppnått i test | Minimal förlust av förspänning |

| Med gällande vridmoment för muttrar | >500.000 cykler | Ej uppnått i test | Konsekvent underhåll av förspänning |

| Med säkerhetsvajer | >100.000 cykler | 350.000-400.000 cykler | Fördröjt men slutligen misslyckande |

Korrigerande åtgärder genomförda

Efter denna incident genomförde företaget omfattande förbättringar:

Omedelbara korrigeringar

- Byte av alla cylinderfästen till Nord-Lock-brickor

- Applicerat gänglåsningsmedel med medelhög hållfasthet

- Ökad storlek på fästelement till M16 (större förspänningskapacitet)

- Implementerad åtdragningsmetod för vridmoment-plus-vinkelFörbättringar av systemet

- Vibrationsisolerande fästen för cylindrar har lagts till

- Omdesignade monteringsfästen för ökad styvhet

- Implementerade dubbla fästsystem för kritiska komponenter

- Extra vittnesmärken för visuell upptäckt av lossningÄndringar i förfarandet

- Upprättat program för regelbunden kontroll av vridmoment

- Implementering av vibrationsövervakning på kritiska platser

- Skapade specifika protokoll för inspektion av fästelement

- Utvecklat omfattande riktlinjer för val av fästelementLångsiktiga åtgärder

- Genomfört vibrationsanalys av alla pneumatiska system

- Etablerad databas för fästelement med applikationsspecifika urval

- Implementerade ultraljudsövervakning av bultspänning för kritiska fästelement

- Utvecklat utbildningsprogram om vibrationståliga infästningar

Lärdomar som dragits

Det här fallet belyser flera viktiga aspekter för pneumatiska system i miljöer med höga vibrationer:

Kritiskt val av fästelement

- Standard låsbrickor är ineffektiva mot högfrekventa vibrationer

- Lämpliga låsmekanismer måste anpassas till vibrationsegenskaperna

- Enbart förspänning är otillräckligt för vibrationsmotstånd

- Redundanta låsmetoder bör övervägas för kritiska applikationerKrav på vibrationshantering

- Högfrekventa komponenter förbises ofta vid vibrationsanalys

- Tvärgående vibrationer är särskilt farliga för gängade fästelement

- Vibrationsisolering bör övervägas för känsliga komponenter

- Resonanseffekter kan förstärka vibrationer på specifika platserÖverväganden om inspektion och underhåll

- Enbart visuell inspektion kan inte upptäcka lossning i ett tidigt skede

- Kontroll av vridmoment är avgörande för vibrationsexponerade fästelement

- Vittnesmärken ger enkel men effektiv övervakning

- Förutseende teknik (ultraljud, termisk) kan upptäcka lossning innan fel uppstår

Slutsats: Implementering av förebyggande åtgärder

Dessa tre fallstudier belyser hur till synes obetydliga miljöfaktorer - elektromagnetiska fält, extrema temperaturer och högfrekventa vibrationer - kan leda till katastrofala fel i pneumatiska system. Genom att förstå dessa felmekanismer kan ingenjörer och underhållspersonal genomföra effektiva förebyggande åtgärder.

Viktiga förebyggande strategier

Förbättrat materialval

- Välj material med lämpliga egenskaper för den aktuella driftsmiljön

- Beakta värsta tänkbara scenarier i materialspecifikationerna

- Implementera säkerhetsmarginaler utöver tillverkarens nominella värden

- Validera materialprestanda genom applikationsspecifika testerFörbättrade övervakningssystem

- Implementera tillståndsövervakning för kritiska parametrar

- Upprätta trendanalys för att upptäcka gradvis försämring

- Utnyttja prediktiv teknik för tidig upptäckt av fel

- Övervaka miljöförhållandena på komponentnivåOmfattande underhållsprotokoll

- Utveckla miljöspecifika underhållsprocedurer

- Genomföra regelbunden verifiering av kritiska komponenter

- Upprätta tydliga acceptanskriterier för fortsatt drift

- Skapa åtgärdsprotokoll för extrema miljöförhållandenRobusta designmetoder

- Konstruktion för extrema miljöförhållanden med lämpliga marginaler

- Implementera redundans för kritiska funktioner

- Beakta feltillstånd utöver normala driftsförhållanden

- Validera konstruktioner genom testning under verkliga förhållanden

Genom att tillämpa dessa lärdomar kan konstruktörer av pneumatiska system och underhållspersonal avsevärt förbättra tillförlitligheten och förhindra kostsamma fel, även i de mest utmanande driftsmiljöerna.

Vanliga frågor om fel på pneumatiska cylindrar

Hur ofta ska magnetkopplingar testas med avseende på fältstyrka?

För icke-kritiska tillämpningar är det normalt tillräckligt med årliga tester. För kritiska tillämpningar, särskilt i miljöer där elektromagnetiska fält kan förekomma, rekommenderas kvartalsvis testning. Alla underhållsaktiviteter som involverar elektrisk utrustning inom 5 meter från magnetiska kopplingar bör utlösa ytterligare verifieringstest. Genom att använda enkla fältstyrkeindikatorer som ändrar färg när de utsätts för potentiellt skadliga fält kan man få en kontinuerlig övervakning mellan de formella testerna.

Vilka tätningsmaterial är bäst för applikationer med extremt låga temperaturer?

För extrema lågtemperaturtillämpningar (under -40°C) rekommenderas silikon, PTFE eller speciellt formulerade lågtemperaturelastomerer som LTFE (Low Temperature Fluoroelastomer). Silikon bibehåller flexibiliteten ned till cirka -55°C, medan PTFE förblir funktionellt ned till -70°C. För de mest extrema förhållandena kan anpassade föreningar som perfluoroelastomerer med speciella mjukgörare fungera under -65°C. Kontrollera alltid glasövergångstemperaturen (Tg) i stället för att enbart förlita dig på tillverkarens angivna minimitemperatur och lägg in en säkerhetsmarginal på minst 10°C under den förväntade minimitemperaturen.

Vilka är de mest effektiva låsmetoderna för fästelement i miljöer med höga vibrationer?

I miljöer med höga vibrationer är mekaniska låssystem som inte enbart förlitar sig på friktion mest effektiva. Nord-Lock-brickor, som använder killåsningsprinciper, ger utmärkt motståndskraft mot vibrationslossning. Vanliga vridmomentmuttrar (med nyloninsatser eller deformerade gängor) fungerar också bra. För kritiska tillämpningar ger en kombination av mekanisk låsning (Nord-Lock-brickor) och kemisk låsning (medelstark gänglåsning) den högsta tillförlitligheten. Säkerhetstråd är effektivt för fästelement som inte avlägsnas ofta, medan flikbrickor kan vara lämpliga för applikationer med lägre vibrationer. Standard split lock-brickor bör aldrig användas i miljöer med höga vibrationer.

-

Ger en teknisk jämförelse av sällsynta jordartsmagneter av neodym (NdFeB) och samarium-kobolt (SmCo) och beskriver deras skillnader i magnetisk styrka, temperaturstabilitet och motståndskraft mot avmagnetisering. ↩

-

Förklarar begreppet intrinsic coercivity (Hci), ett materials inneboende förmåga att motstå avmagnetisering från ett externt magnetfält, vilket är en kritisk parameter för magnetval i miljöer med hög EMI. ↩

-

Ger en vetenskaplig förklaring av glasövergångstemperaturen (Tg), den punkt där en amorf polymer övergår från ett hårt, glasartat tillstånd till ett mjukt, gummiaktigt tillstånd, vilket är avgörande för att bestämma en tätnings prestandagräns vid låga temperaturer. ↩

-

Beskriver mekaniken bakom hur tvärgående vibrationer kan få gängade fästelement att lossna av sig själva, ofta med hänvisning till Junker-testet, en standardmetod för att utvärdera säkerheten hos skruvförband under dynamiska belastningar. ↩

-

Beskriver mekanismen för frätande korrosion, en form av slitage- och korrosionsskada som uppstår vid gränssnittet mellan två kontaktytor som utsätts för små, repetitiva gnidningsrörelser, ofta orsakade av vibrationer. ↩