Alla ingenjörer jag rådfrågar står inför samma dilemma: pneumatiska standardcylindrar slutar fungera i förtid i krävande miljöer. Oavsett om det handlar om aggressiva kemikalier, trånga utrymmen eller höga precisionskrav är konventionella cylindrar helt enkelt inte konstruerade för dessa krävande applikationer. Denna begränsning tvingar fram kostsamma underhållscykler, produktionsstopp och frustrerande omkonstruktioner.

Den optimala specialcylindern för extrema applikationer kombinerar applikationsspecifika material som motstår korrosiva medier, utrymmeseffektiva konstruktioner som bibehåller prestanda i kompakta utrymmen och precisionskonstruerade komponenter som säkerställer noggrannhet i kritiska operationer. Detta specialiserade tillvägagångssätt förlänger vanligtvis livslängden med 300-500% jämfört med standardcylindrar i utmanande miljöer.

Förra månaden besökte jag en anläggning för halvledartillverkning i Singapore som hade bytt ut standardcylindrar var 3-4:e vecka på grund av aggressiv kemisk exponering. Efter att ha implementerat vår korrosionsbeständiga specialcylinderlösning med anpassade Hastelloy-komponenter har de nu varit i drift kontinuerligt i över 8 månader utan ett enda fel. Låt mig visa dig hur du kan uppnå liknande resultat för din utmanande applikation.

Innehållsförteckning

- Jämförelse av korrosionsbeständiga cylindermaterial

- Test av kompakthet för ultratunn cylinderstruktur

- Verifiering av noggrannhet för stånglösa cylindrar med magnetkoppling

- Slutsats

- Vanliga frågor om specialcylindrar

Vilka cylindermaterial överlever egentligen när de utsätts för aggressiva kemikalier?

Att välja fel material för korrosiva miljöer är ett av de dyraste misstag jag ser ingenjörer göra. Antingen går materialet sönder i förtid, vilket orsakar dyra driftstopp, eller så lägger de för mycket pengar på exotiska legeringar när mer kostnadseffektiva alternativ skulle räcka.

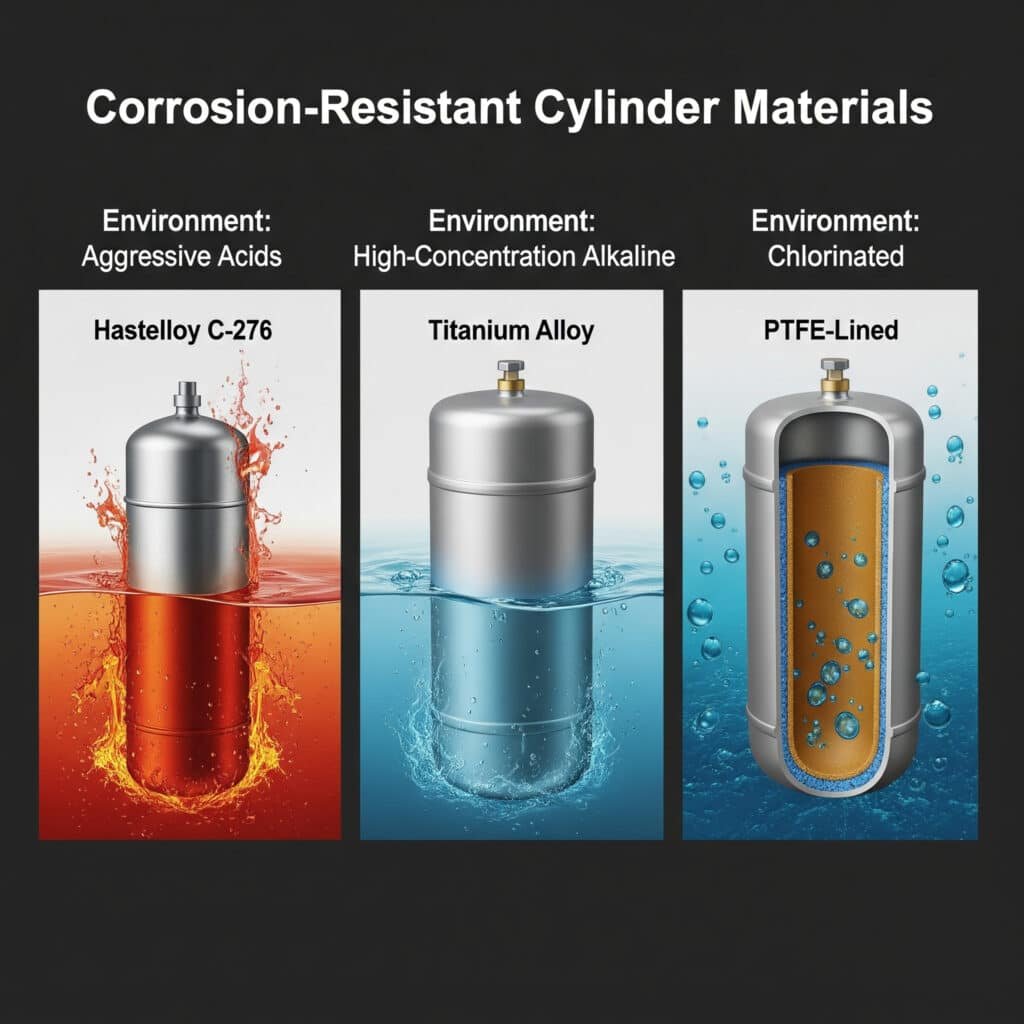

Det optimala korrosionsbeständiga cylindermaterialet beror på din specifika kemiska miljö, driftstemperatur och tryckkrav. För de mest aggressiva syramiljöerna, Hastelloy C-2761 ger överlägsen prestanda, medan alkaliska applikationer med hög koncentration är bättre lämpade för titanlegeringar. För klorerade miljöer erbjuder specialiserade PTFE-fodrade cylindrar den bästa kombinationen av prestanda och kostnadseffektivitet.

Omfattande materialjämförelse för korrosiva miljöer

Efter att ha analyserat hundratals specialcylinderapplikationer i korrosiva miljöer har jag sammanställt denna jämförelse av materialprestanda:

| Material | Syrabeständighet | Alkalisk beständighet | Kloridresistens | Temperaturområde | Relativ kostnad | Bästa applikationer |

|---|---|---|---|---|---|---|

| 316L rostfritt stål | Måttlig | Bra | Dålig | -40°C till 260°C | 1x (baslinje) | Milda livsmedelssyror, utspädda kemikalier |

| Hastelloy C-276 | Utmärkt | Bra | Utmärkt | -120°C till 450°C | 5-7x | Koncentrerade syror, blandade kemikalier |

| Titan klass 2 | Bra | Utmärkt | Mycket bra | -60°C till 350°C | 3-4x | Klorerade miljöer, havsvatten |

| Monel 400 | Bra | Måttlig | Utmärkt | -60°C till 540°C | 4-5x | Fluorvätesyra, fluoridsalter |

| PTFE-belagd | Utmärkt | Utmärkt | Utmärkt | -20°C till 150°C | 2-3x | Bred kemisk kompatibilitet |

| PVDF | Mycket bra | Bra | Utmärkt | -30°C till 120°C | 1.5-2x | Allmän kemisk bearbetning |

| Legering 20 | Mycket bra | Bra | Bra | -50°C till 300°C | 3-4x | Tillämpningar för svavelsyra |

| Zirkonium 702 | Utmärkt | Utmärkt | Bra | -60°C till 400°C | 8-10x | Heta koncentrerade syror |

Ramverk för materialval för korrosiva applikationer

När jag hjälper kunder att välja rätt material för deras korrosiva miljöer använder jag mig av detta beslutsunderlag:

Steg 1: Analys av den kemiska miljön

Börja med att noggrant analysera din specifika kemiska miljö:

- Kemisk sammansättning: Identifiera alla närvarande kemikalier, inklusive spårämnen

- Koncentrationsnivåer: Bestäm förväntade maximala koncentrationer

- Temperaturområde: Fastställa lägsta och högsta driftstemperaturer

- Krav på tryck: Definiera arbetstryck och eventuella tryckspikar

- Exponeringsmönster: Kontinuerlig nedsänkning vs. intermittent exponering

Steg 2: Utvärdering av materialkompatibilitet

Anpassa din miljö till materialets kapacitet:

Sura miljöer

För sura applikationer, överväg dessa specialiserade alternativ:

Svavelsyra (H₂SO₄)

- Koncentrationer <50%: 316L rostfritt stål är ofta tillräckligt

- Koncentrationer 50-80%: Legering 20 eller Hastelloy B-3

- Koncentrationer >80%: Hastelloy C-276 eller PTFE-belagdSaltsyra (HCl)

- Alla koncentrationer: Hastelloy C-276, PTFE-belagd, eller tantal för extrema fall

- Undvik de flesta metaller; även "resistenta" legeringar kan gå sönder snabbtSalpetersyra (HNO₃)

- Koncentrationer <30%: 316L rostfritt stål

- Koncentrationer 30-70%: Titan Grad 2

- Koncentrationer >70%: Zirkonium 702

Alkaliska miljöer

För alkaliska applikationer:

Natriumhydroxid (NaOH)

- Koncentrationer <30%: 316L rostfritt stål

- Koncentrationer 30-70%: Nickel 200/201

- Koncentrationer >70%: Titan (med försiktighet vid temperatur)Kaliumhydroxid (KOH)

- Liknar NaOH, men är mer aggressiv vid högre temperaturer

- Överväg Nickel 200/201 eller Hastelloy C-276

Klorerade miljöer

För kloridhaltiga miljöer:

Havsvatten/Brin

- Titan klass 2 eller Super Duplex rostfritt stål

- För högre temperaturer: Hastelloy C-276Klorgas/hypoklorit

- PTFE-belagda cylindrar

- För högt tryck: Titan med specialtätningar

Steg 3: Komponentspecifikt urval

Olika cylinderkomponenter kan kräva olika material:

| Komponent | Materialöverväganden | Särskilda krav |

|---|---|---|

| Cylinderhus | Primär korrosionsbarriär | Tänk på tryckklassningens inverkan |

| Kolvstång | Exponerad för både media och atmosfär | Kan behöva beläggning eller kompositstruktur |

| Tätningar | Kemisk kompatibilitet kritisk | Temperaturgränser ofta lägre än för metaller |

| Ändlock | Kan behöva samma motstånd som kroppen | Gängens kompatibilitet med karossmaterialet |

| Fästelement | Risk för galvanisk korrosion | Behöver ofta högre kvalitet än kroppen |

Fallstudie: Lösning för anläggning för kemisk bearbetning

En kemisk processanläggning i Tyskland upplevde upprepade fel på sina pneumatiska cylindrar i en miljö med fosforsyra. Standardcylindrar i rostfritt stål höll bara i 2-3 veckor innan tätningsfel och gropfrätning gjorde dem obrukbara.

Deras specifika miljö inkluderade:

- 65% fosforsyra

- Driftstemperaturer på 40-60°C

- Enstaka stänk (inte kontinuerlig nedsänkning)

- 6 bar arbetstryck

Efter att ha analyserat deras applikation rekommenderade vi en specialcylinder med:

- Cylinderhus och cylinderstång av Hastelloy C-276

- Tätningar av modifierad PTFE-komposit

- Skyddade ventilationsvägar för att förhindra att syra tränger in

- Speciell design på stavtorkaren för att avlägsna syrarester

Resultat efter implementering:

- Cylinderns livslängd förlängs från 2-3 veckor till över 12 månader

- Underhållskostnader minskade med 87%

- Produktionens drifttid förbättrades med 4,3%

- Total ROI uppnåddes på mindre än 5 månader trots 4,5x högre initial cylinderkostnad

Överväganden vid implementering av korrosionsbeständiga cylindrar

Vid implementering av korrosionsbeständiga specialcylindrar bör man beakta dessa kritiska faktorer:

Krav för materialcertifiering

Säkerställa korrekt materialverifiering:

- Kräva materialprovningscertifikat (MTC)

- Tänk på PMI (Positiv materialidentifiering)2 testning för kritiska applikationer

- Verifiera korrekt materialkvalitet, inte bara materialtyp

Alternativ för ytbehandling

Ytbehandlingar kan förbättra korrosionsbeständigheten:

- Elektropolering för rostfritt stål (förbättrar passivskiktet)

- PTFE-beläggning för ytterligare kemisk barriär

- Specialiserad anodisering för aluminiumkomponenter

- Passiveringsbehandlingar för specifika legeringar

Val av tätningar för korrosiva miljöer

Tätningar går ofta sönder före metallkomponenter:

- FFKM (perfluoroelastomer) för bredast möjliga kemiska beständighet

- Modifierade PTFE-föreningar för specifika kemikalier

- Överväg komposittätningar med kemikalieresistent ytskikt

- Utvärdera temperaturgränserna noggrant

Underhållsprotokoll

Utveckla specifika underhållsförfaranden:

- Regelbundna inspektionsscheman baserade på exponeringens allvarlighetsgrad

- Korrekta rengöringsmetoder som inte skadar materialet

- Bytesintervall för tätningar baserat på material och exponering

- Dokumentation av materialprestanda för framtida referens

Hur kompakta kan pneumatiska cylindrar bli med bibehållen prestanda?

Utrymmesbegränsningar är en allt större utmaning i modern maskinkonstruktion. Ingenjörerna tvingas kompromissa mellan prestanda och storlek, vilket ofta resulterar i underdimensionerade ställdon eller omkonstruerade maskiner.

Ultratunna pneumatiska cylindrar kan uppnå profilhöjder så låga som 8 mm och samtidigt bibehålla prestanda genom optimerade interna flödesvägar, förstärkta kroppskonstruktioner och specialiserade tätningsgeometrier. De mest effektiva kompakta cylindrarna levererar 85-95% av kraften hos konventionella konstruktioner samtidigt som de tar upp mindre än 40% av utrymmet.

Mått på kompakthet och prestanda för specialcylindrar

Vid utvärdering av ultratunna cylindrar är det dessa nyckeltal som avgör prestandan i verkligheten:

| Prestationsmått | Standardcylinder | Ultra-tunn cylinder | Påverkan på tillämpningen |

|---|---|---|---|

| Profilhöjd | 25-40 mm | 8-15 mm | Kritiskt för applikationer med begränsat utrymme |

| Kraftuttagsförhållande | 100% (baslinje) | 85-95% | Mindre kraftminskning acceptabel i de flesta applikationer |

| Lateral lastkapacitet | Hög | Måttlig till låg | Kan kräva styrsystem i vissa applikationer |

| Livscykel | 10+ miljoner cykler | 5-8 miljoner cykler | Acceptabel avvägning för många tillämpningar |

| Flödeseffektivitet | Hög | Måttlig | Kan kräva högre arbetstryck |

| Slitagehastighet för tätningar | Låg | Måttlig | Mer frekvent underhåll kan behövas |

Designinnovationer för ultratunna cylindrar

De mest effektiva ultratunna cylindrarna innehåller dessa innovativa designelement:

Optimerade karosseristrukturer

Avancerade strukturella konstruktioner bibehåller styrkan med minimal materialåtgång:

Förstärkta strängsprutningsprofiler

Ultratunna aluminiumprofiler med invändig ribbning ger maximalt förhållande mellan styrka och vikt samtidigt som höjden minimeras. Kritiska belastningspunkter förstärks utan att öka de totala måtten.Karosserimaterial i komposit

Höghållfasta kompositmaterial som glasfiberarmerade polymerer ger utmärkt styvhet med reducerad vikt och profil. Dessa material kan gjutas till komplexa former som skulle vara svåra att bearbeta i metall.Asymmetrisk spänningsfördelning

Till skillnad från konventionella symmetriska cylinderkonstruktioner använder avancerade ultratunna cylindrar asymmetriska kroppsstrukturer som placerar mer material exakt där spänningsanalysen visar att det behövs.

Innovativa kolvkonstruktioner

Konventionella kolvkonstruktioner slösar bort värdefullt utrymme:

Oval kolvgeometri

I stället för traditionella cirkulära kolvar maximerar ovala eller rektangulära kolvkonstruktioner det kraftgenererande området samtidigt som höjden minimeras. Speciella tätningsutformningar passar dessa icke-traditionella former.Integrerade lagerytor

Genom att integrera lagerytorna direkt i kolvkonstruktionen kan separata styrsystem elimineras, vilket sparar värdefullt utrymme utan att kompromissa med prestandan.Konfigurationer med flera kammare

Vissa avancerade konstruktioner använder flera mindre kammare i stället för en enda stor kammare, vilket möjliggör tunnare profiler med bibehållen kraft.

Flödesvägsteknik

Interna flödesbegränsningar begränsar ofta prestandan hos kompakta cylindrar:

Optimerade portlägen

Strategisk placering av luftportar för att minimera flödesvägslängden och maximera den effektiva ytan trots utrymmesbegränsningar.Design av intern flödeskanal

Datoroptimerade flödeskanaler minskar de tryckfall som vanligtvis drabbar kompakta konstruktioner. CFD (beräkningsbaserad strömningsdynamik)3 analysen identifierar och eliminerar begränsningspunkter.Specialiserad ventilintegration

Direkt integrering av ventilfunktionerna i cylinderhuset eliminerar extern rördragning och minskar flödesbegränsningarna.

Metod för testning av kompakthet

För att korrekt utvärdera prestandan hos ultratunna cylindrar rekommenderar jag denna omfattande testmetod:

Test av dimensionell effektivitet

Mät den verkliga utrymmeseffektiviteten:

Förhållande mellan kraft och höjd (FHR)

Beräkna kraftuttag dividerat med profilhöjd. Högre värden indikerar bättre rumslig effektivitet. FHR = kraftuttag (N) ÷ profilhöjd (mm)Faktor för volymutnyttjande (VUF)

Bestäm hur effektivt cylindern omvandlar sin totala volym till arbete. VUF = utgående kraft (N) × slaglängd (mm) ÷ total volym (mm³)Analys av installationens klimatskal

Utvärdera det totala utrymmet som krävs inklusive monteringsdetaljer och anslutningar, inte bara själva cylinderhuset.

Prestandatestning under begränsning

Utvärdera hur den kompakta designen fungerar i verkliga förhållanden:

Testning av begränsad installation

Montera cylindern i den faktiska utrymmesbegränsade miljön för att verifiera passform och funktion.Utvärdering av värmeavledning

Mät driftstemperaturen under kontinuerlig cykling. Kompakta konstruktioner har ofta mindre yta för värmeavledning.Bedömning av sidolastkapacitet

Applicera graderade sidobelastningar för att bestämma de praktiska gränserna innan bindning uppstår.Linjäritet tryck-kraft

Testa kraftutmatningen över hela tryckområdet för att identifiera eventuella icke-linjära beteenden som kan påverka applikationens prestanda.

Fallstudie: Applikation för halvledarutrustning

En tillverkare av halvledarutrustning i Taiwan behövde ett extremt tunt pneumatiskt ställdon för ett waferhanteringssystem. Utrymmet var begränsat - inte mer än 12 mm i höjd - samtidigt som det krävdes en kraft på 120 N med en slaglängd på 50 mm.

Standardcylindrar som uppfyllde kraftkravet hade en minsta höjd på 25-30 mm, vilket gjorde dem helt olämpliga. Efter att ha utvärderat flera specialcylinderalternativ utvecklade vi en anpassad ultratunn lösning med:

- Profil med total höjd 11,5 mm

- Oval kolvdesign med 20 mm effektiv bredd

- Förstärkt aluminiumkropp med invändiga ribbor

- Specialiserade tätningar med låg friktion och modifierad geometri

- Integrerade flödeskanaler optimerade via CFD-analys

Prestationsresultat:

- 135N kraftuttag vid 6 bar (överträffar kraven)

- Full 50 mm slaglängd i det begränsade utrymmet

- Cykeltid på 0,4 sekunder (uppfyller hastighetskraven)

- Validerad förväntad livslängd på 7+ miljoner cykler

- Drifttemperaturökning på endast 15°C över omgivande temperatur under kontinuerlig drift

Kunden kunde behålla sin kompakta utrustningsdesign utan att kompromissa med prestandan och undvek därmed en kostsam omkonstruktion av hela sitt waferhanteringssystem.

Konstruktionsöverväganden för applikationer med ultratunna cylindrar

När du implementerar ultratunna cylindrar i din applikation bör du beakta dessa kritiska faktorer:

Montering och uppriktning

Kompakta cylindrar är mer känsliga för monteringsproblem:

- Säkerställ perfekt parallella monteringsytor

- Överväg integrerade monteringsfunktioner för att spara ytterligare utrymme

- Använd precisionsinriktningsmetoder under installationen

- Utvärdera effekterna av termisk expansion på uppriktningen

Hantering av tryck och kraft

Optimera det pneumatiska systemet för kompakta cylindrar:

- Överväg att arbeta med högre tryck för att bibehålla kraftuttaget

- Implementera tryckreglering som är specifik för kompaktcylindern

- Verifiera kraftbehovet under hela slaglängden

- Ta hänsyn till variationer i tätningsfriktionen som påverkar nettokraften

Vägledning och stöd

Många ultratunna konstruktioner har reducerad sidolastkapacitet:

- Utvärdera behovet av externa styrsystem

- Överväg integrerade guidealternativ där utrymmet tillåter

- Minimera momentbelastningen genom korrekt lastplacering

- Implementera precisionsstopp för att förhindra påfrestningar på grund av överrörelse

Tillgänglighet för underhåll

Planera för underhåll trots trånga utrymmen:

- Design för tätningsbyte utan fullständig demontering

- Skapa tillträdesvägar för inspektion

- Tänk på inbyggda slitageindikatorer

- Dokumentera särskilda underhållsprocedurer för tekniker

Hur exakta är stånglösa cylindrar med magnetkoppling i högprecisionsapplikationer?

Precisionen hos stånglösa cylindrar är avgörande för många precisionsapplikationer, men många ingenjörer kämpar med ojämn prestanda och för tidiga fel när standardprodukter pressas bortom sina konstruktionsgränser.

Magnetkopplade stånglösa cylindrar kan uppnå positioneringsnoggrannhet4 på ±0,05 mm och en repeterbarhet på ±0,02 mm vid korrekt specifikation och implementering. Modellerna med högsta precision har precisionsslipade invändiga lagerytor, temperaturkompenserade magnetkopplingar och avancerade tätningssystem som bibehåller prestanda under miljontals cykler.

Noggrannhetsmått för magnetiska kopplingscylindrar

Efter att ha testat hundratals konfigurationer av stånglösa cylindrar har jag sammanställt dessa kritiska prestandamått:

| Prestationsmått | Standardkvalitet | Precisionsklass | Ultra-precisionsklass | Påverkan på tillämpningen |

|---|---|---|---|---|

| Positioneringsnoggrannhet | ±0,25 mm | ±0,10 mm | ±0,05 mm | Kritisk för uppriktningsapplikationer |

| Repeterbarhet | ±0,10 mm | ±0,05 mm | ±0,02 mm | Fastställer processens enhetlighet |

| Rakhet i färdriktningen | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Påverkar kraven på parallellföring |

| Magnetisk kopplingsstyrka | 80-120N | 120-200N | 200-350N | Fastställer maximal acceleration |

| Hastighetsfluktuation | ±10% | ±5% | ±2% | Kritisk för applikationer med jämn rörelse |

| Temperaturstabilitet | ±0,15 mm/10°C | ±0,08 mm/10°C | ±0,03 mm/10°C | Viktigt för varierande miljöer |

Konstruktionsfaktorer som påverkar noggrannheten hos stånglösa cylindrar

Precisionen hos magnetkopplade stånglösa cylindrar beror på dessa viktiga konstruktionselement:

Konstruktion av lagersystem

Det interna styrsystemet är avgörande för noggrannheten:

Val av lagertyp

Valet mellan kullager, rullager eller glidlager har stor betydelse för precisionen. Precisionsslipade kullagersystem ger vanligtvis den bästa kombinationen av noggrannhet och lastkapacitet.Optimering av förspänning i lager

Korrekt förspänning eliminerar glapp utan överdriven friktion. Avancerade konstruktioner använder justerbara förspänningsmekanismer som kan finjusteras för applikationen.Lagerskena Precision

Lagerskenornas rakhet, planhet och parallellitet påverkar direkt rörelsekvaliteten. Ultraprecisionscylindrar använder skenor som är slipade med toleranser på 0,01 mm eller bättre.

Magnetkopplingens konstruktion

Det magnetiska gränssnittet bestämmer många prestandaegenskaper:

Optimering av magnetisk krets

Avancerade magnetiska konstruktioner använder finit elementanalys för att optimera den magnetiska kretsen, vilket ger maximal kopplingskraft med minimal kolvvikt.Val av magnetiskt material

Valet av magnetiska material påverkar temperaturstabiliteten och långtidsprestandan. Neodymmagneter med specifika temperaturkompensationsformuleringar ger den bästa stabiliteten.Kontroll av kopplingsavstånd

Precisionen i spalten mellan inre och yttre magneter är avgörande. Högprecisionscylindrar har toleranser på ±0,02 mm eller bättre.

Tätningssystemets effektivitet

Tätningen påverkar både prestanda och livslängd:

Optimering av tätningsdesign

Avancerade tätningssystem balanserar tätningseffektivitet med minimal friktion. Specialiserade läpptätningar eller komposittätningar ger ofta bästa prestanda.Motståndskraft mot kontaminering

Precisionscylindrar kräver utmärkt skydd mot föroreningar. Flerstegstätningssystem med primär- och sekundärtätningar ger bästa möjliga skydd.Friktion Konsekvens

Variationer i tätningsfriktionen orsakar hastighetsfluktuationer. De mest exakta cylindrarna använder tätningar som är särskilt utformade för konsekventa friktionsegenskaper.

Metod för verifiering av noggrannhet

För att korrekt validera den stånglösa cylinderns noggrannhet för precisionstillämpningar rekommenderar jag detta omfattande testprotokoll:

Test av statisk noggrannhet

Mät grundläggande positioneringsförmåga:

Test av positionering av flera punkter

Mät positioneringsnoggrannheten på flera punkter under slaget (minst 10 punkter) med hjälp av ett precisionsmätsystem (laserinterferometer eller digital indikator).Test av repeterbarhet

Gör upprepade inflygningar till samma position från båda hållen (minst 25 cykler) och mät variationen.Bedömning av belastningens inverkan

Utvärdera positioneringsnoggrannheten under olika lastförhållanden (ingen last, 25%, 50%, 75% och 100% av nominell last).

Dynamisk prestandatestning

Utvärdera rörelsekvaliteten under drift:

Mätning av hastighetskonsistens

Använd höghastighets positionsavkänning för att beräkna hastigheten under hela slaget och mäta variationer.Test av accelerationsförmåga

Bestäm maximal acceleration innan magnetisk frikoppling sker.Vibrationsanalys

Mät vibrationsegenskaper under rörelse för att identifiera resonanser eller oregelbundenheter i rörelsen.Utvärdering av avvecklingstid

Mät den tid det tar att komma inom toleransen för slutpositionen efter förflyttning.

Test av miljöpåverkan

Utvärdera prestanda under varierande förhållanden:

Test av temperaturkänslighet

Mät positioneringsnoggrannheten över hela driftstemperaturområdet.Driftcykel Påverkan

Utvärdera förändringar i noggrannhet under kontinuerlig drift när temperaturen ökar.Validering av motståndskraft mot kontaminering

Testa noggrannheten före och efter exponering för applikationsspecifika föroreningar.

Fallstudie: Tillämpning för tillverkning av medicintekniska produkter

En tillverkare av medicintekniska produkter i Schweiz behövde en extremt exakt stångfri cylinder till ett automatiserat monteringssystem för implantat. Deras krav inkluderade:

- Positioneringsnoggrannhet på ±0,05 mm eller bättre

- Repeterbarhet på ±0,02 mm

- Slaglängd på 400 mm

- Kompatibel med renrum (ISO klass 6)

- Kontinuerlig driftskapacitet (24/7)

Efter att ha utvärderat flera alternativ rekommenderade vi en stånglös cylinder med magnetkoppling för ultraprecision med dessa egenskaper:

- Precisionsslipade lagerskenor i rostfritt stål

- Keramisk-hybrid-lagersystem med optimerad förspänning

- Temperaturkompenserad magnetkrets för sällsynta jordartsmetaller

- Flerstegstätningssystem med PTFE-primärtätningar

- Specialiserade smörjmedel med låg partikelemission

Verifieringstest visade:

- Positioneringsnoggrannhet på ±0,038 mm över hela slaglängden

- Repeterbarhet på ±0,012 mm under alla belastningsförhållanden

- Rörelseriktning inom 0,04 mm över hela längden

- Hastighetskonsistens på ±1,8% vid alla hastigheter

- Ingen mätbar försämring av noggrannheten efter 5 miljoner cykler

Kunden kunde konsekvent uppnå sina krävande monteringstoleranser, minska kassationsgraden från 3,2% till 0,4% och förbättra den totala produktionseffektiviteten med 14%.

Bästa praxis för implementering av högprecisionstillämpningar

För att uppnå maximal noggrannhet med magnetkopplade stånglösa cylindrar:

Montering och installation

Korrekt montering är avgörande för att bibehålla noggrannheten:

- Använd precisionsbearbetade monteringsytor (planhet inom 0,02 mm)

- Implementera trepunktsmontering för att förhindra distorsion

- Applicera konsekvent vridmoment på monteringsfästena

- Beakta värmeutvidgningseffekter i monteringsutformningen

Miljökontroller

Kontrollera dessa miljöfaktorer:

- Håll en jämn arbetstemperatur (±2°C om möjligt)

- Skyddas från direkt solljus eller värmestrålning

- Kontrollera luftfuktigheten för att förhindra kondens

- Skydd mot elektromagnetisk störning för känsliga applikationer

Integration av rörelsekontroll

Optimera styrsystemet för precision:

- Använd proportionalventiler för hastighetsreglering

- Implementera positionering med sluten slinga och extern återkoppling när så är möjligt

- Tänk på servo-pneumatisk styrning5 för ultimat precision

- Optimera accelerations- och inbromsningsprofiler för att förhindra överskridanden

Underhåll för precision

Utveckla ett underhållsprotokoll som fokuserar på precision:

- Regelbundna mätningar för att kontrollera noggrannheten

- Planerat tätningsbyte innan prestandan försämras

- Procedurer för precisionsrengöring

- Korrekt smörjning med applikationsspecifika smörjmedel

Avancerade applikationer för stånglösa precisionscylindrar

Den exceptionella noggrannheten hos moderna stånglösa cylindrar med magnetkoppling möjliggör dessa krävande applikationer:

Automatiserad optisk inspektion

Stånglösa cylindrar med hög precision är idealiska för kamerapositionering i inspektionssystem:

- Smidig rörelse förhindrar oskärpa i bilden

- Exakt positionering säkerställer konsekvent bildinspelning

- Repeterbarhet garanterar jämförbara bilder för analys

- Beröringsfri magnetisk koppling eliminerar vibrationer

Automatisering av laboratorier

Life science-tillämpningar drar nytta av dessa funktioner:

- Ren drift för känsliga miljöer

- Exakt positionering av provet

- Upprepningsbart processutförande

- Kompakt design för labb med begränsat utrymme

Halvledartillverkning

Ultraprecisionsmodeller utmärker sig i halvledartillämpningar:

- Repeterbarhet på submikronnivå för kritiska processer

- Ren drift kompatibel med renrumskrav

- Stabila prestanda i temperaturkontrollerade miljöer

- Lång livslängd med minimalt underhåll

Slutsats

Att välja rätt specialcylinder för extrema tillämpningar kräver att man noga överväger de specifika kraven. I korrosiva miljöer är det avgörande att välja lämpligt material baserat på den kemiska exponeringen. I applikationer med begränsat utrymme kan ultratunna cylindrar med optimerad design ge den nödvändiga kraften på minimal plats. För precisionskrav ger stånglösa cylindrar med magnetkoppling och hög noggrannhet den positioneringsprestanda som krävs för krävande applikationer.

Genom att matcha specialcylindrarnas specifikationer med dina applikationskrav kan du uppnå dramatiska förbättringar av livslängd, prestanda och tillförlitlighet jämfört med standardcylindrar som inte är konstruerade för dessa utmanande förhållanden.

Vanliga frågor om specialcylindrar

Hur mycket längre håller korrosionsbeständiga specialcylindrar jämfört med standardmodeller?

I aggressiva kemiska miljöer håller korrekt specificerade korrosionsbeständiga cylindrar vanligtvis 5-10 gånger längre än standardcylindrar i rostfritt stål. I applikationer med koncentrerad syra ger till exempel en Hastelloy C-276-cylinder ofta 1-2 års service, medan en 316L rostfri cylinder kan gå sönder efter 4-6 veckor. Den exakta förbättringen beror på de specifika kemikalierna, koncentrationerna, temperaturen och arbetscykeln.

Vad är kraftavvägningen vid val av ultratunna pneumatiska cylindrar?

Ultratunna pneumatiska cylindrar levererar normalt 85-95% av kraften hos konventionella cylindrar med motsvarande borrdiameter. Denna lilla minskning uppstår på grund av ökad tätningsfriktion i förhållande till kolvytan och minskad effektiv tryckyta från strukturella förstärkningar. För de flesta applikationer kan denna lilla kraftreduktion kompenseras genom att öka drifttrycket med 0,5-1 bar eller välja en något större borrhålsstorlek.

Hur påverkar temperaturen noggrannheten hos magnetkopplade stånglösa cylindrar?

Temperaturen påverkar avsevärt noggrannheten hos stånglösa cylindrar med magnetkoppling genom tre mekanismer: termisk expansion av cylinderkroppen (typiskt 0,01-0,02 mm/°C över längden), förändringar i magnetkopplingens styrka (ca 0,1%/°C för standardmagneter) och variationer i tätningsfriktionen. I högprecisionscylindrar används temperaturkompenserade magnetiska material och en termiskt stabil konstruktion för att minska dessa effekter till mindre än 0,03 mm vid en temperaturförändring på 10 °C.

Kan specialcylindrar med exotiska material repareras eller måste de bytas ut när de skadas?

De flesta specialcylindrar med exotiska material kan repareras i stället för att bytas ut, vilket ger betydande kostnadsbesparingar. Typiska reparationer omfattar tätningsbyte, lagerservice och mindre ytkonditionering. Större strukturella skador kräver dock ofta utbyte på grund av de specialiserade tillverkningsprocesserna och materialen. Genom att etablera en relation med en cylindertillverkare som erbjuder reparationstjänster för specialcylindrar kan man minska livstidskostnaderna med 60-70% jämfört med ett fullständigt byte.

Vad är merkostnaden för specialcylindrar jämfört med standardmodeller?

Kostnadspremien för specialcylindrar varierar avsevärt beroende på de specifika kraven. Korrosionsbeständiga modeller kostar vanligtvis 2-7 gånger mer än standardcylindrar, beroende på material (med exotiska legeringar som Hastelloy och titan i den högre änden). Ultratunna konstruktioner kostar i allmänhet 1,5-3 gånger mer, medan stånglösa cylindrar med hög precision kan kosta 2-4 gånger mer än versioner med standardnoggrannhet. Trots denna högre initialkostnad är den totala ägandekostnaden ofta lägre tack vare längre livslängd och färre driftstopp.

Hur förhindrar man galvanisk korrosion när man använder olika metaller i speciella cylinderapplikationer?

För att förhindra galvanisk korrosion i specialcylindrar krävs flera strategier: elektrisk isolering mellan olika metaller med hjälp av icke-ledande genomföringar eller packningar, val av kompatibla metaller med minimal potentialskillnad i den galvaniska serien, applicering av skyddande beläggningar för att skapa barriärer mellan metaller, användning av offeranoder i extremt korrosiva miljöer och säkerställande av korrekt dränering för att förhindra elektrolytansamlingar. För kritiska applikationer bör regelbunden inspektion av potentiella platser för galvanisk korrosion ingå i underhållsprotokollen.

-

Ger detaljerade tekniska data om Hastelloy C-276, en superlegering av nickel-molybden-krom som är känd för sin exceptionella motståndskraft mot ett brett spektrum av korrosiva miljöer, särskilt aggressiva syror. ↩

-

Förklarar Positive Material Identification (PMI), en uppsättning icke-förstörande testmetoder, t.ex. röntgenfluorescens (XRF), som används för att verifiera den kemiska sammansättningen och legeringsgraden hos metalliska material för att säkerställa att de överensstämmer med specifikationerna. ↩

-

Ger en översikt över Computational Fluid Dynamics (CFD), ett kraftfullt simuleringsverktyg som använder numerisk analys för att modellera och visualisera vätskeflöde, värmeöverföring och tillhörande fenomen, vilket används för att optimera interna konstruktioner. ↩

-

Beskriver den grundläggande skillnaden mellan noggrannhet (hur nära ett mätvärde ligger det sanna värdet) och repeterbarhet (hur nära överensstämmelsen är mellan på varandra följande mätningar), vilka är nyckelbegrepp inom precisionsteknik. ↩

-

Redogör för principerna för servopneumatik, en avancerad teknik för rörelsekontroll som kombinerar pneumatikens höga kraft och hastighet med precisionen hos en servostyrenhet med sluten slinga, vilket möjliggör exakt positions- och kraftkontroll. ↩