Alla fabrikschefer jag träffar står inför samma frustration: traditionella pneumatiska system är "dumma" krafthungriga maskiner i en alltmer smart tillverkningsvärld. Du försöker implementera Industri 4.01 men dina pneumatiska system är fortfarande svarta lådor - de förbrukar energi, fungerar oförutsägbart och ger inga användbara data. Denna brist på information kostar dig tusentals kronor i form av slöseri med energi och oplanerad stilleståndstid.

Intelligenta pneumatiska styrsystem kombinerar IoT-kompatibla komponenter med hjälp av lämpliga kommunikationsprotokoll, Edge computing2 moduler för realtidsbearbetning, och digital tvilling3 modellering för att minska energiförbrukningen med 25-35% samtidigt som den tillhandahåller funktioner för förebyggande underhåll och insikter om processoptimering.

Förra månaden besökte jag en läkemedelstillverkningsanläggning på Irland som förändrade sin verksamhet genom att implementera vår intelligenta styrmetod. Deras valideringschef visade mig instrumentpanelen för energiförbrukning, som visade en minskning av tryckluftsanvändningen med 32% samtidigt som produktionsgenomströmningen ökade med 18%. Låt mig visa dig hur de uppnådde dessa resultat och hur du kan upprepa deras framgång.

Innehållsförteckning

- IoT Pneumatisk komponent Protokollanalys

- Jämförelse av prestanda för Edge Computing-modul

- Krav på noggrannhet vid modellering av digitala tvillingar

- Slutsats

- Vanliga frågor om intelligent pneumatisk styrning

Vilket kommunikationsprotokoll kopplar bäst ihop dina pneumatiska komponenter med IoT-system?

Att välja fel kommunikationsprotokoll för pneumatisk IoT-integration är ett av de dyraste misstag som jag ser att företag gör. Antingen saknar protokollet de funktioner som krävs för effektiv styrning, eller så är det alltför komplext för applikationen, vilket driver upp implementeringskostnaderna i onödan.

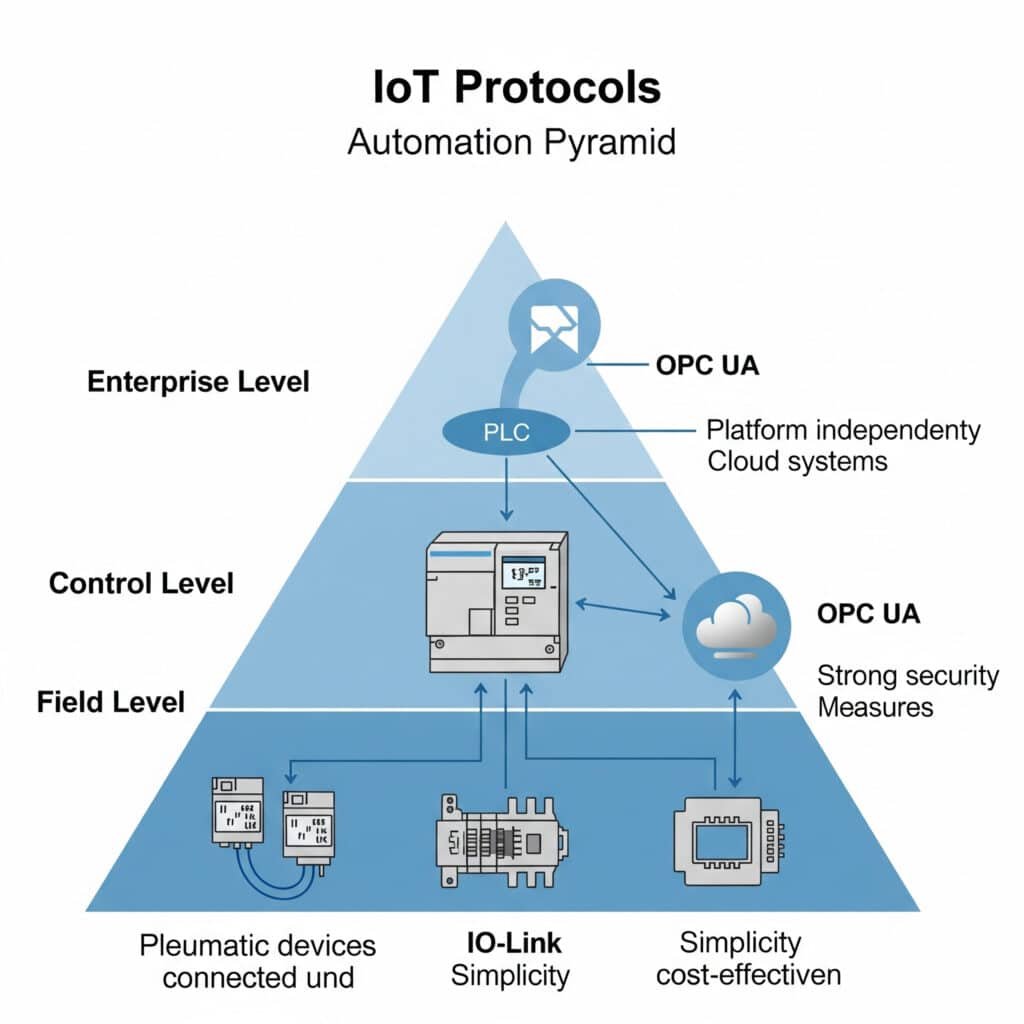

Vilket kommunikationsprotokoll som är optimalt för pneumatisk IoT-integration beror på dina specifika krav på datahastighet, strömförbrukning, räckvidd och befintlig infrastruktur. För de flesta industriella pneumatiska tillämpningar, IO-länk4 ger den bästa balansen mellan enkelhet, kostnadseffektivitet och funktionalitet, medan OPC UA5 erbjuder överlägsen interoperabilitet för företagsomfattande integration.

Protokolljämförelse för pneumatiska applikationer

Efter att ha implementerat hundratals intelligenta pneumatiska system i olika branscher har jag sammanställt den här jämförelsen av de mest relevanta protokollen:

| Protokoll | Datahastighet | Räckvidd | Strömförbrukning | Komplexitet | Bäst för |

|---|---|---|---|---|---|

| IO-länk | 230 kbps | 20m | Låg | Låg | Integration på komponentnivå |

| MQTT | Variabel | Beroende av nätverk | Mycket låg | Medium | Datainsamling |

| OPC UA | Variabel | Beroende av nätverk | Medium | Hög | Integration av företag |

| EtherNet/IP | 10/100 Mbps | 100m | Hög | Hög | Höghastighetsstyrning |

| PROFINET | 100 Mbps | 100m | Hög | Hög | Deterministisk styrning |

Ramverk för val av protokoll

När jag hjälper kunder att välja rätt protokoll för sin pneumatiska IoT-implementering använder jag det här beslutsramverket:

Steg 1: Definiera kommunikationskraven

Börja med att fastställa dina specifika behov:

- Datavolym: Hur mycket data kommer varje komponent att generera?

- Uppdateringsfrekvens: Hur ofta behöver du nya datapunkter?

- Krav på kontroll: Behöver du kontroll i realtid eller bara övervakning?

- Befintlig infrastruktur: Vilka protokoll används redan?

Steg 2: Utvärdera protokollets kapacitet

Matcha dina krav med protokollets kapacitet:

IO-länk

Perfekt för direkt komponentintegrering när du behöver det:

- Enkel punkt-till-punkt-kommunikation

- Enkel parameterinställning och diagnostik

- Kostnadseffektivt genomförande

- Kompatibilitet med protokoll på högre nivå

IO-Link lämpar sig särskilt väl för pneumatiska ventilterminaler, tryckgivare och flödesmätare där det krävs direktkommunikation på komponentnivå.

MQTT

Perfekt för datainsamling när du behöver det:

- Lättviktig meddelandehantering för begränsade enheter

- Publish/subscribe-arkitektur

- Utmärkt för molnanslutning

- Låg bandbreddsförbrukning

MQTT fungerar bra som transportlager för övervakningsdata från pneumatiska system som behöver nå molnplattformar eller instrumentpaneler.

OPC UA

Bäst för företagsintegration när du behöver det:

- Leverantörsoberoende kommunikation

- Modellering av komplex information

- Integrerad säkerhet

- Skalbarhet inom hela organisationen

OPC UA är utmärkt i miljöer där pneumatiska system behöver kommunicera med flera system från olika leverantörer.

Steg 3: Planering av genomförandet

Tänk på dessa faktorer för ett framgångsrikt genomförande:

- Gateway-krav: Avgör om protokollöversättning behövs

- Säkerhetsöverväganden: Utvärdera krypterings- och autentiseringsbehov

- Skalbarhet: Planera för framtida expansion

- Underhåll: Tänk på långsiktig support och uppdateringar

Fallstudie: Val av protokoll för fordonstillverkning

Jag arbetade nyligen med en tillverkare av fordonskomponenter i Michigan som kämpade med att integrera sina pneumatiska system i sin plattform för fabriksövervakning. Till en början försökte de använda EtherNet/IP för allt, vilket skapade onödig komplexitet för enkla enheter.

Vi har infört en nivåindelad strategi:

- IO-Link för direkt anslutning till smarta pneumatiska ventiler och sensorer

- En IO-Link-master med MQTT-kapacitet för datatransport

- OPC UA på SCADA-nivå för integrering i företag

Denna hybridmetod minskade implementeringskostnaderna med 43% samtidigt som den gav all den funktionalitet som behövdes. Den förenklade arkitekturen minskade också underhållskraven och förbättrade tillförlitligheten.

Tips för implementering av protokoll

Följ dessa riktlinjer för att få en så framgångsrik implementering som möjligt:

Optimering av data

Överför inte allt bara för att du kan. För varje pneumatisk komponent, identifiera:

- Kritiska driftsparametrar (tryck, flöde, temperatur)

- Statusindikatorer och diagnostik

- Parametrar för konfiguration

- Villkor för undantag

Genom att endast överföra nödvändig data minskar belastningen på nätverket och analysen förenklas.

Standardisering

Utveckla en standard för hur pneumatiska komponenter kommunicerar:

- Konsekventa namngivningskonventioner

- Enhetliga datastrukturer

- Standardiserade diagnostikkoder

- Vanliga tidsstämpelformat

Denna standardisering förenklar integration och analys på ett dramatiskt sätt.

Hur väljer man rätt Edge Computing-modul för pneumatisk styrning?

Edge computing har revolutionerat styrningen av pneumatiska system genom att möjliggöra bearbetning och beslutsfattande i realtid på maskinnivå. Att välja rätt edge computing-modul är dock avgörande för att lyckas.

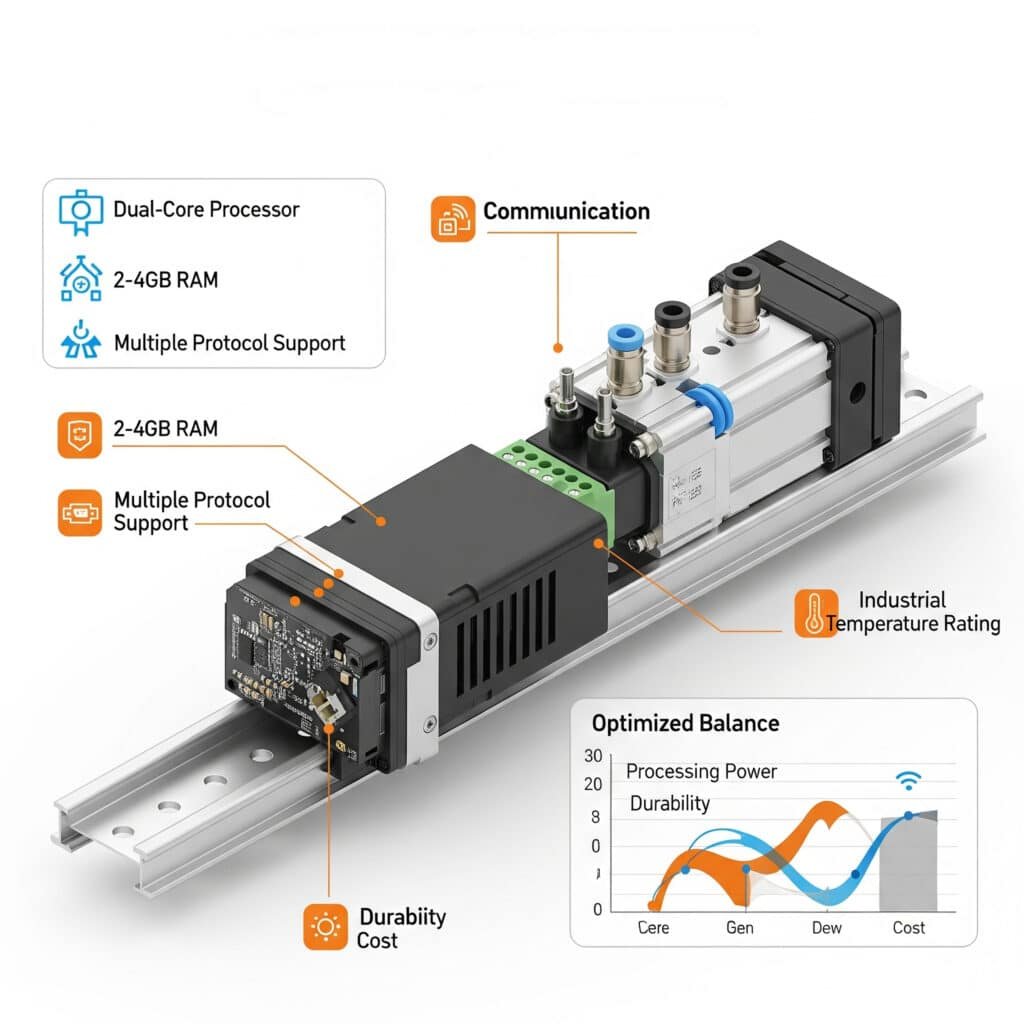

Den optimala edge computing-lösningen för pneumatiska system balanserar processorkraft, kommunikationsmöjligheter, miljötålighet och kostnad. För de flesta industriella tillämpningar ger moduler med dubbelkärniga processorer, 2-4 GB RAM, stöd för flera protokoll och industriell temperaturklassning det bästa förhållandet mellan prestanda och kostnad.

Jämförelse av moduler för Edge Computing

Denna jämförelsetabell belyser de viktigaste skillnaderna mellan edge computing-alternativ för pneumatiska styrapplikationer:

| Funktion | Grundläggande Edge Gateway | Edge Controller i mellanklass | Advanced Edge Computer |

|---|---|---|---|

| Processor | Enkelkärnig, 800 MHz | Dubbelkärnig, 1,2 GHz | Fyrkärnig, 1,6 GHz+. |

| Minne | 512 MB-1 GB | 2-4 GB | 4-8 GB |

| Förvaring | 4-8 GB Flash | 16-32 GB SSD | 64 GB+ SSD |

| I/O-alternativ | Begränsad digital I/O | Måttlig I/O + fältbuss | Omfattande I/O + flera protokoll |

| Stöd för protokoll | 1-2 protokoll | 3-5 protokoll | 6+ protokoll |

| Analyskapacitet | Grundläggande datafiltrering | Mönsterigenkänning | ML/AI-kompatibel |

| Typisk kostnad | $300-600 | $800-1,500 | $1,800-3,500 |

| Bäst för | Enkel övervakning | Styrning & optimering | Komplexa analyser |

Prestandakrav per applikation

Olika pneumatiska applikationer har varierande krav på edge computing:

Grundläggande övervakningsapplikationer

- Processor: Enkelkärnig tillräcklig

- Minne: 512MB tillräckligt

- Viktiga egenskaper: Låg strömförbrukning

- Exempel på användning: Fjärrövervakning av status för pneumatiska system

Applikationer för styrning och effektivitet

- Processor: Dubbelkärnig rekommenderas

- Minne: minst 2 GB

- Viktig funktion: Deterministisk svarstid

- Exempel på användning: Tryck- och flödesoptimering i realtid

Tillämpningar för förebyggande underhåll

- Processor: Dual/Quad-core krävs

- Minne: 4GB+ rekommenderas

- Viktig funktion: Lokal datalagring

- Exempel på användning: Vibrationsanalys och prognostisering av fel

Tillämpningar för processoptimering

- Processor: Fyrkärnig processor föredras

- Minne: 8 GB rekommenderas

- Viktig funktion: Kapacitet för maskininlärning

- Exempel på användning: Adaptiv styrning baserad på produktvariationer

Ramverk för urvalskriterier

När du väljer Edge Computing-moduler för pneumatiska applikationer bör du utvärdera dessa kritiska faktorer:

Krav på bearbetning

Beräkna ditt bearbetningsbehov baserat på:

- Antal anslutna pneumatiska komponenter

- Frekvens för datainsamling

- Styralgoritmernas komplexitet

- Framtida expansionsplaner

För ett typiskt pneumatiskt system med 20-30 smarta komponenter ger en dubbelkärnig processor med 2-4 GB RAM tillräckligt med utrymme för de flesta applikationer.

Miljöhänsyn

Industriella miljöer kräver robust hårdvara:

- Temperaturklassning: Se efter -20°C till 70°C driftområde

- Skydd mot intrång: IP54 minimum, IP65 prefererad

- Vibrationsbeständighet: 5G minimum för maskinmontering

- Ingångsintervall för ström: Brett ingångsområde (t.ex. 9-36 VDC)

Kommunikationsförmåga

Säkerställ stöd för nödvändiga protokoll:

- Nedåtriktad kommunikation: IO-Link, Modbus, fältbussystem

- Kommunikation uppåt: OPC UA, MQTT, REST API

- Horisontell kommunikation: Peer-to-peer-alternativ

Överväganden om implementering

Glöm inte bort dessa praktiska faktorer:

- Monteringsalternativ (DIN-skena, panelmontering)

- Strömförbrukning

- Krav på kylning

- Expansionsmöjligheter

Fallstudie: Implementering av Edge Computing för livsmedelsbearbetning

En livsmedelsfabrik i Wisconsin behövde optimera sitt pneumatiska system som styrde förpackningsverksamheten. Deras utmaningar inkluderade:

- Varierande produktstorlekar kräver olika pneumatiska inställningar

- Höga energikostnader på grund av ineffektiva tryckinställningar

- Ofta oplanerade driftstopp på grund av komponentfel

Vi har implementerat en edge controller i mellanklassen med dessa funktioner:

- Direkt anslutning till smarta pneumatiska ventiler och sensorer via IO-Link

- Tryckoptimering i realtid baserat på produktstorlek

- Mönsterigenkänning för tidig upptäckt av fel

- OPC UA-koppling till anläggningens MES-system

Resultat efter 6 månader:

- 28% minskning av tryckluftsförbrukningen

- 45% minskning av oplanerad stilleståndstid

- 12% ökning av utrustningens totala effektivitet (OEE)

- ROI uppnådd på 4,5 månader

Bästa praxis för implementering

För framgångsrik implementering av edge computing i pneumatiska system:

Börja med pilotprojekt

Börja med en enda maskin eller produktionslinje till:

- Validera tekniskt tillvägagångssätt

- Demonstrera värde

- Identifiera utmaningar i genomförandet

- Bygga upp intern expertis

Utnyttja befintlig infrastruktur

Använd om möjligt:

- Befintlig nätverksinfrastruktur

- Kompatibla protokoll

- Bekanta programmeringsmiljöer

Planera för skalbarhet

Utforma din arkitektur för att:

- Lägg till enheter stegvis

- Skala bearbetningskapacitet

- Utöka analysmöjligheterna

- Integrera med ytterligare system

Vilken noggrannhetsnivå behöver din digitala tvilling för effektiv modellering av pneumatiska system?

Tekniken med digitala tvillingar har förändrat hur vi konstruerar, optimerar och underhåller pneumatiska system. Många företag slösar dock bort resurser genom att antingen underspecificera (skapa ineffektiva modeller) eller överspecificera (skapa onödigt komplexa modeller) sina digitala tvillingar.

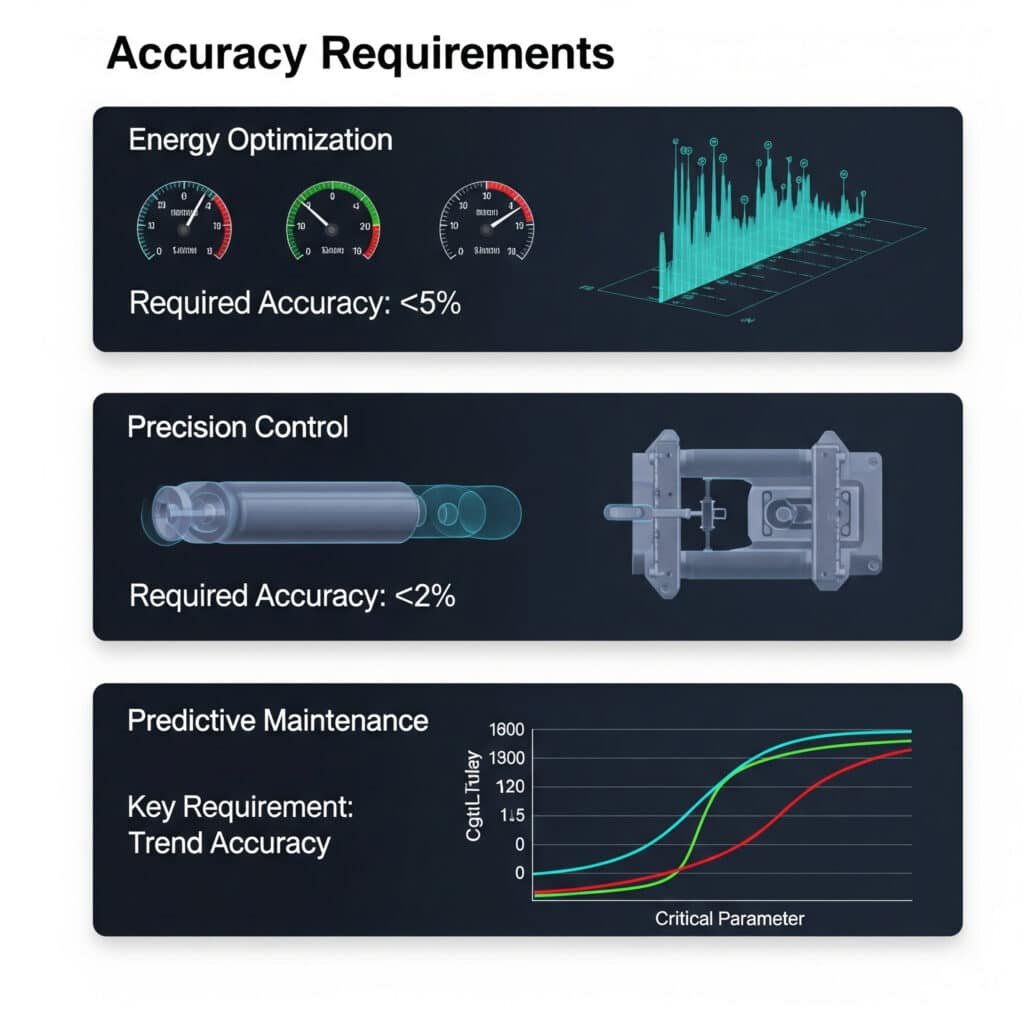

Den noggrannhet som krävs för digitala tvillingar i pneumatiska system varierar beroende på användningsområde. För energioptimering räcker det med ±5% noggrannhet i flödes- och tryckmodellering. För tillämpningar med precisionsstyrning krävs en noggrannhet på ±2%. För förebyggande underhåll är tidsupplösning och trendnoggrannhet viktigare än absoluta värden.

Noggrannhetskrav för digitala tvillingar per applikation

Olika applikationer kräver olika nivåer av modelleringsprecision:

| Tillämpning | Nödvändig noggrannhet | Kritiska parametrar | Uppdateringsfrekvens |

|---|---|---|---|

| Energioptimering | ±5% | Flödeshastigheter, trycknivåer | Minuter till timmar |

| Processtyrning | ±2% | Svarstider, positionsnoggrannhet | Millisekunder till sekunder |

| Förutseende underhåll | ±7-10% | Mönsterdetektering, Trendanalys | Timmar till dagar |

| Systemdesign | ±3-5% | Flödeskapacitet, tryckfall | N/A (statisk) |

| Utbildning för operatörer | ±10-15% | Systemets beteende, svarsegenskaper | I realtid |

Överväganden om modelleringens trohet

När man utvecklar digitala tvillingar för pneumatiska system är det dessa faktorer som avgör vilken modelltrohet som krävs:

Modellering av fysiska parametrar

Den noggrannhet som krävs för olika fysiska parametrar varierar:

| Parameter | Grundläggande modellering | Modellering på mellannivå | Avancerad modellering |

|---|---|---|---|

| Tryck | Statiska värden | Dynamisk respons | Övergående beteende |

| Flöde | Genomsnittliga priser | Dynamiskt flöde | Turbulenseffekter |

| Temperatur | Endast omgivande miljö | Uppvärmning av komponenter | Termiska gradienter |

| Mekanisk | Enkel kinematik | Dynamiska krafter | Friktion och efterlevnad |

| Elektrisk | Binära signaler | Analoga värden | Signaldynamik |

Temporal upplösning

Olika tillämpningar kräver olika tidsupplösning:

- Högfrekvent dynamik (1-10 ms): Krävs för servopneumatisk styrning

- Dynamik för medelfrekventa frekvenser (10-100 ms): Tillräckligt för de flesta ventil- och ställdonsstyrningar

- Lågfrekvent dynamik (100ms-1s): Lämplig för optimering på systemnivå

- Modellering av steady-state (>1s): Lämplig för energi- och kapacitetsplanering

Avvägningar mellan modellens komplexitet

Det finns alltid en avvägning mellan modellens noggrannhet och beräkningskraven:

| Modellens komplexitet | Noggrannhet | Beräkningskrav | Utvecklingstid | Bäst för |

|---|---|---|---|---|

| Förenklad | ±10-15% | Mycket låg | Dagar | Snabba utvärderingar, utbildning |

| Standard | ±5-10% | Måttlig | Veckor | Systemoptimering, grundläggande kontroll |

| Detaljerad | ±2-5% | Hög | Månader | Precisionskontroll, detaljerad analys |

| Hög trohet | <±2% | Mycket hög | Månader till år | Forskning, kritiska tillämpningar |

Metodik för utveckling av digitala tvillingar

För digitala tvillingar i pneumatiska system rekommenderar jag detta stegvisa tillvägagångssätt:

Fas 1: Definiera syfte och krav

Börja med att tydligt definiera:

- Primära användningsområden för den digitala tvillingen

- Noggrannhet krävs för varje parameter

- Uppdatera frekvensbehov

- Krav på integration med andra system

Fas 2: Modellering på komponentnivå

Utveckla exakta modeller för enskilda komponenter:

- Ventiler (flödeskoefficienter, svarstider)

- Ställdon (kraftegenskaper, dynamisk respons)

- Slangar (tryckfall, kapacitanseffekter)

- Sensorer (noggrannhet, svarstid)

Fas 3: Systemintegration

Kombinera komponentmodeller till en systemmodell:

- Interaktioner mellan komponenter

- Systemdynamik

- Kontrollalgoritmer

- Miljöfaktorer

Fas 4: Validering och kalibrering

Jämför modellens förutsägelser med systemets faktiska prestanda:

- Validering av steady-state

- Validering av dynamisk respons

- Testning av kantfall

- Känslighetsanalys

Fallstudie: Implementering av digital tvilling inom tillverkningsindustrin

Ett företag inom precisionstillverkning i Tyskland behövde optimera sitt pneumatiska system som drev monteringsoperationer. De planerade ursprungligen att skapa en mycket detaljerad modell av hela systemet, vilket skulle ha krävt månader av utvecklingstid.

Efter att ha rådfrågat dem rekommenderade vi ett stegvis tillvägagångssätt:

- Modellering med hög tillförlitlighet (±2% noggrannhet) för kritiska precisionsmonteringsstationer

- Standardmodellering (±5% noggrannhet) för allmän produktionsutrustning

- Förenklad modellering (±10% noggrannhet) för stödsystem

Detta tillvägagångssätt minskade utvecklingstiden med 65% samtidigt som det gav den noggrannhet som krävdes för varje delsystem. Den resulterande digitala tvillingen möjliggjorde:

- Minskning av energiförbrukningen för 23%

- Förbättring av cykeltiden för 8%

- Implementering av förebyggande underhåll som minskade stilleståndstiden med 34%

Metoder för validering av modellnoggrannhet

För att säkerställa att din digitala tvilling uppfyller kraven på noggrannhet:

Statisk validering

Jämför modellförutsägelser med uppmätta värden under stabila förhållanden:

- Tryck vid olika punkter i systemet

- Flödeshastigheter under olika belastningar

- Kraftuttag vid olika tryck

- Energiförbrukning vid olika produktionshastigheter

Dynamisk validering

Utvärdera modellens prestanda under transienta förhållanden:

- Egenskaper för stegsvar

- Frekvenssvar

- Reaktion på störningar

- Beteende under felförhållanden

Långsiktig validering

Utvärdera modellens drift över tid:

- Jämförelse med historiska data

- Känslighet för komponentåldring

- Anpassningsbarhet till systemändringar

Praktiska tips för implementering

För framgångsrik implementering av digital tvilling:

Börja med kritiska delsystem

Försök inte att modellera allt på en gång. Börja med:

- Områden med högst energiförbrukning

- De vanligaste felpunkterna

- Flaskhalsar i prestanda

- Kritiska precisionstillämpningar

Använd lämpliga modelleringsverktyg

Välj verktyg utifrån dina behov:

- CFD-programvara för detaljerad flödesanalys

- Multi-fysikaliska plattformar för modellering på systemnivå

- Simulering av styrsystem för dynamisk respons

- Statistiska verktyg för prediktiva underhållsmodeller

Planera för modellutveckling

Digitala tvillingar bör växa med ditt system:

- Börja med grundläggande modeller och öka trovärdigheten efter behov

- Uppdatera modeller när fysiska system förändras

- Inkorporera nya mätdata över tid

- Lägg till funktionalitet stegvis

Slutsats

Implementering av intelligent styrning för pneumatiska system kräver noggrant urval av IoT-kommunikationsprotokoll, lämpliga edge computing-moduler och rätt storlek på den digitala tvillingmodellen. Genom att använda ett strategiskt tillvägagångssätt för vart och ett av dessa element kan du uppnå betydande energibesparingar, förbättrad prestanda och ökad tillförlitlighet från dina pneumatiska system.

Vanliga frågor om intelligent pneumatisk styrning

Vad är den typiska ROI-tidsramen för implementering av intelligenta pneumatiska styrsystem?

Den typiska ROI-tidsramen för intelligenta pneumatiska styrsystem sträcker sig från 6-18 månader. Energibesparingar ger vanligtvis den snabbaste avkastningen (ofta synlig inom 3-6 månader), medan fördelarna med förebyggande underhåll vanligtvis ger ekonomisk avkastning inom 12-18 månader eftersom oplanerade driftstopp förhindras.

Hur mycket datalagring krävs för övervakning av pneumatiska system?

För ett typiskt pneumatiskt system med 50 övervakningspunkter som tar prover med 1 sekunds intervall krävs cirka 200 MB datalagring per månad för råvärden. Med edge processing som endast lagrar signifikanta förändringar och aggregerade värden kan detta minskas till 20-40 MB per månad med bibehållet analytiskt värde.

Kan befintliga pneumatiska system eftermonteras med intelligent styrning?

Ja, de flesta befintliga pneumatiska system kan eftermonteras med intelligenta kontroller utan att större komponenter behöver bytas ut. Eftermonteringsalternativen omfattar att lägga till smarta sensorer på befintliga cylindrar, installera flödesmätare på huvudledningar, uppgradera ventilterminaler med kommunikationsfunktioner och implementera gateways för edge computing för att samla in och bearbeta data.

Vilka cybersäkerhetsåtgärder krävs för IoT-aktiverade pneumatiska system?

IoT-aktiverade pneumatiska system kräver ett djupgående försvar för cybersäkerhet, inklusive nätverkssegmentering (isolering av OT-nätverk från IT-nätverk), krypterad kommunikation (särskilt för trådlösa protokoll), åtkomstkontroll för alla anslutna enheter, regelbundna uppdateringar av firmware och övervakningssystem för att upptäcka ovanligt beteende eller obehöriga åtkomstförsök.

Hur påverkar intelligent styrning underhållskraven för pneumatiska system?

Intelligent styrning minskar vanligtvis det totala underhållsbehovet med 30-50% genom att möjliggöra tillståndsbaserat underhåll i stället för tidsbaserat underhåll. Det medför dock nya underhållsaspekter, inklusive sensorkalibrering, programvaruuppdateringar och IT/OT-integrationsstöd som traditionella pneumatiska system inte kräver.

Vilken nivå av personalutbildning krävs för att implementera och underhålla intelligenta pneumatiska styrsystem?

För att lyckas med implementeringen krävs att personalen får korsutbildning i både pneumatiska system och digital teknik. Vanligtvis behöver underhållstekniker 20-40 timmars utbildning i nya diagnosverktyg och procedurer, medan ingenjörspersonal behöver 40-80 timmars utbildning i systemkonfiguration, dataanalys och felsökning av de integrerade systemen.

-

Ger en översikt över Industri 4.0, som representerar den fjärde industriella revolutionen som kännetecknas av den ökande automatiseringen av traditionell tillverkning och industriella metoder med hjälp av modern smart teknik som IoT, cloud computing och AI. ↩

-

En förklaring av edge computing, ett distribuerat dataparadigm som för databehandling och datalagring närmare datakällorna (dvs. vid nätverkets "kant"), vilket minskar latenstiden och bandbreddsanvändningen för industriella processer. ↩

-

Förklarar begreppet digital tvilling, som är en virtuell modell av ett fysiskt objekt eller system som fungerar som dess digitala motsvarighet, uppdaterad med realtidsdata för att simulera, förutsäga och optimera prestanda. ↩

-

Beskriver IO-Link, ett standardiserat, seriellt punkt-till-punkt-kommunikationsprotokoll (IEC 61131-9) som används för att ansluta smarta sensorer och ställdon till ett styrsystem, vilket möjliggör avancerad diagnostik och parameterisering. ↩

-

Beskriver principerna för OPC UA (Open Platform Communications Unified Architecture), ett maskin-till-maskin-kommunikationsprotokoll för industriell automation som utvecklats för säkert, tillförlitligt och plattformsoberoende datautbyte. ↩