Yanlış hava silindiri basıncı, üretimde pnömatik sistem arızalarının 40%'sine neden olur. Mühendisler genellikle optimum değerleri hesaplamak yerine basınç ayarlarını tahmin ederler. Bu da performansın düşmesine, erken aşınmaya ve maliyetli duruş sürelerine yol açar.

Hava silindiri çalışma basıncı, standart endüstriyel uygulamalar için tipik olarak 80-150 PSI (5,5-10,3 bar) arasında değişir ve 100 PSI, kuvvet çıkışı, verimlilik ve bileşen ömrünü dengeleyen en yaygın çalışma basıncıdır.

Geçen ay, Klaus Weber adlı bir Alman otomotiv mühendisinin pnömatik montaj hattını optimize etmesine yardımcı oldum. Silindirleri 180 PSI'da çalışıyordu, bu da sık sık conta arızalarına ve aşırı hava tüketimine neden oluyordu. Basıncı 120 PSI'a düşürerek ve silindir boyutlandırmasını optimize ederek sistem güvenilirliğini 60% artırırken enerji maliyetlerini 25% azalttık.

İçindekiler

- Hava Silindirleri için Standart Çalışma Basıncı Aralıkları Nelerdir?

- Uygulamanız için Optimum Çalışma Basıncını Nasıl Hesaplarsınız?

- Hava Silindiri Basınç Gereksinimlerini Etkileyen Faktörler Nelerdir?

- Çalışma Basıncı Silindir Performansını ve Verimliliğini Nasıl Etkiler?

- Hava Silindirleri için Farklı Basınç Sınıflandırmaları Nelerdir?

- Hava Silindiri Çalışma Basıncı Nasıl Düzgün Ayarlanır ve Korunur?

- Sonuç

- Hava Silindiri Çalışma Basıncı Hakkında SSS

Hava Silindirleri için Standart Çalışma Basıncı Aralıkları Nelerdir?

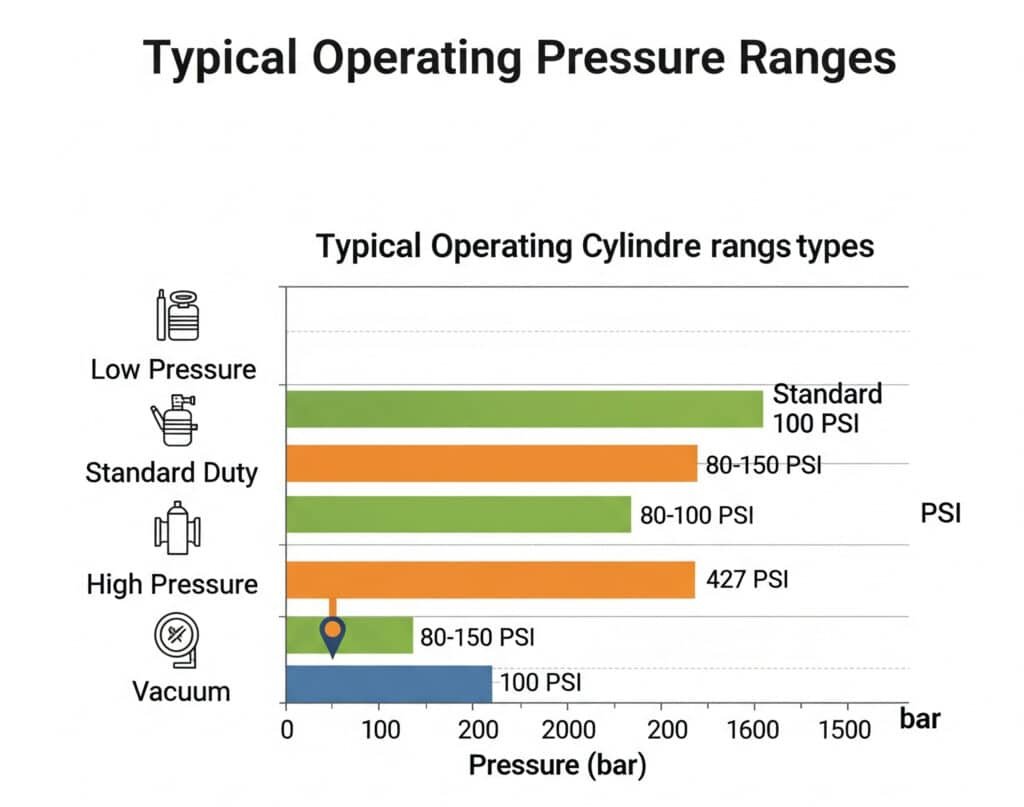

Hava silindiri çalışma basınçları1 uygulama gereksinimlerine, silindir tasarımına ve performans özelliklerine bağlı olarak önemli ölçüde değişir. Standart aralıkların anlaşılması, mühendislerin uygun ekipmanı seçmesine ve sistem performansını optimize etmesine yardımcı olur.

Standart hava silindirleri 80-150 PSI arasında çalışır ve 100 PSI, genel endüstriyel uygulamalar için optimum kuvvet, hız ve bileşen ömrü dengesi sağlayan en yaygın çalışma basıncıdır.

Endüstriyel Standart Basınç Aralıkları

Çoğu endüstriyel pnömatik sistem, onlarca yıllık mühendislik deneyimi ve standardizasyon çabalarıyla gelişen yerleşik basınç aralıklarında çalışır.

Yaygın Basınç Sınıflandırmaları:

| Basınç Aralığı | PSI | Bar | Tipik Uygulamalar |

|---|---|---|---|

| Düşük Basınç | 30-60 | 2.1-4.1 | Hafif montaj, paketleme |

| Standart Basınç | 80-150 | 5.5-10.3 | Genel imalat |

| Orta Basınç | 150-250 | 10.3-17.2 | Ağır hizmet uygulamaları |

| Yüksek Basınç | 250-500 | 17.2-34.5 | Uzmanlaşmış endüstriyel |

Bölgesel Basınç Standartları

Farklı bölgeler yerel uygulamalara, güvenlik yönetmeliklerine ve ekipman mevcudiyetine göre değişen basınç standartları belirlemiştir.

Küresel Basınç Standartları:

- Kuzey Amerika: 100 PSI (6,9 bar) en yaygın

- Avrupa: 6-8 bar (87-116 PSI) tipik aralık

- Asya: Japonya'da 0,7 MPa (102 PSI) standardı

- Uluslararası ISO: 6 bar (87 PSI) önerilen standart

Silindir Boyutunun Basınç Seçimi Üzerindeki Etkisi

Daha büyük silindirler daha düşük basınçlarda bile önemli ölçüde kuvvet üretebilirken, daha küçük silindirler gerekli kuvvet çıktısını elde etmek için daha yüksek basınçlara ihtiyaç duyabilir.

Farklı Basınçlarda Kuvvet Çıkışı Örnekleri:

2 inç çapında silindir:

- 80 PSI'da: 251 pound kuvvet

- 100 PSI'da: 314 pound kuvvet

- 150 PSI'da: 471 pound kuvvet

4 inç çapında silindir:

- 80 PSI'da: 1,005 pound kuvvet

- 100 PSI'da: 1,256 pound kuvvet

- 150 PSI'da: 1,885 pound kuvvet

Basınç Seçiminde Güvenlikle İlgili Hususlar

Çalışma basıncı, bileşen arızasına veya güvenlik tehlikelerine neden olabilecek aşırı basınçtan kaçınırken yeterli güvenlik marjları sağlamalıdır.

Çoğu endüstriyel güvenlik standardı şunları gerektirir:

- Kanıt Basıncı: 1,5 kat çalışma basıncı

- Patlama Basıncı: Minimum 4 kat çalışma basıncı

- Güvenlik Faktörü: Kritik uygulamalar için 3:1

Uygulamanız için Optimum Çalışma Basıncını Nasıl Hesaplarsınız?

Optimum çalışma basıncının hesaplanması yük gereksinimlerinin, silindir özelliklerinin ve sistem kısıtlamalarının analiz edilmesini gerektirir. Doğru hesaplamalar, enerji tüketimini ve bileşen aşınmasını en aza indirirken yeterli performansı sağlar.

Optimum çalışma basıncı, yük kuvvetleri artı güvenlik marjının üstesinden gelmek için gereken minimum basınca eşittir ve tipik olarak şu şekilde hesaplanır: Gerekli Basınç = (Yük Kuvveti ÷ Silindir Alanı) × Güvenlik Faktörü2.

Temel Kuvvet ve Basınç Hesaplamaları

Basınç, alan ve kuvvet arasındaki temel ilişki, herhangi bir uygulama için minimum çalışma basıncı gereksinimlerini belirler.

Birincil Hesaplama Formülü:

Basınç (PSI) = Kuvvet (lbs) ÷ Alan (inç kare)

Çift etkili silindirler için:

- Uzatma Gücü: P × π × (D/2)²

- Geri Çekme Kuvveti: P × π × [(D/2)² - (d/2)²]

Nerede?

- P = Basınç (PSI)

- D = Silindir delik çapı (inç)

- d = Çubuk çapı (inç)

Yük Analizi Metodolojisi

Kapsamlı yük analizi, statik yükler, dinamik kuvvetler ve sürtünme dahil olmak üzere çalışma sırasında silindire etki eden tüm kuvvetleri dikkate alır.

Yük Bileşenleri:

| Yük Tipi | Hesaplama Yöntemi | Tipik Değerler |

|---|---|---|

| Statik Yük | Doğrudan ağırlık ölçümü | Gerçek yük ağırlığı |

| Sürtünme Kuvveti | 10-20% normal kuvvet | Yük × sürtünme katsayısı |

| İvme Kuvveti | F = ma | Kütle × ivme |

| Geri Basınç | Egzoz kısıtlaması | 5-15 PSI tipik |

Güvenlik Faktörü Uygulaması

Güvenlik faktörleri yük değişimlerini, basınç düşüşlerini ve silindir performansını etkileyebilecek beklenmedik koşulları hesaba katar.

Önerilen Güvenlik Faktörleri:

- Genel Endüstriyel: 1.25-1.5

- Kritik Uygulamalar: 1.5-2.0

- Değişken Yükler: 2.0-2.5

- Acil Durum Sistemleri: 2.5-3.0

Dinamik Kuvvet Değerlendirmeleri

Hareketli yükler, hızlanma ve yavaşlama aşamalarında basınç hesaplamalarına dahil edilmesi gereken ek kuvvetler oluşturur.

Dinamik Kuvvet Formülü: F_dinamik = F_statik + (Kütle × İvme)

10 ft/s² hızla ivmelenen 500 kiloluk bir yük için:

- Statik Kuvvet: 500 pound

- Dinamik Kuvvet: 500 + (500 ÷ 32,2) × 10 = 655 pound

- Gerekli basınç artışı: Statik hesaplamanın üzerinde 31%

Hava Silindiri Basınç Gereksinimlerini Etkileyen Faktörler Nelerdir?

Optimum hava silindiri performansı için gereken çalışma basıncını birden fazla faktör etkiler. Bu değişkenlerin anlaşılması, mühendislerin sistem tasarımı ve işletimi hakkında bilinçli kararlar almasına yardımcı olur.

Temel faktörler arasında yük özellikleri, silindir boyutu, çalışma hızı, çevre koşulları, hava kalitesi ve optimum çalışma basıncını toplu olarak belirleyen sistem verimliliği gereksinimleri yer alır.

Yük Karakteristikleri Etki

Yük tipi, ağırlığı ve hareket gereksinimleri basınç ihtiyaçlarını doğrudan etkiler. Farklı yük özellikleri farklı basınç optimizasyon stratejileri gerektirir.

Yük Tipi Analizi:

- Sabit Yükler: Sabit basınç gereksinimleri, hesaplaması kolay

- Değişken Yükler: Basınç regülasyonu veya aşırı boyutlandırma gerektirir

- Şok Yükleri: Darbe emilimi için daha yüksek basınç gerekir

- Salınımlı Yükler: Basınç optimizasyonu gerektiren yorulma endişeleri yaratır

Çevresel Faktörler

Çalışma ortamı, sıcaklık, nem ve kirlenme etkileri yoluyla silindir performansını ve basınç gereksinimlerini önemli ölçüde etkiler.

Çevresel Etkiler:

| Faktör | Basınç Üzerindeki Etkisi | Tazminat Yöntemi |

|---|---|---|

| Yüksek Sıcaklık | Hava basıncını artırır | Ayar basıncını 50°F başına 2% azaltın |

| Düşük Sıcaklık | Hava basıncını azaltır | Ayar basıncını 50°F başına 2% artırın |

| Yüksek Nem | Verimliliği azaltır | Hava arıtımını iyileştirin |

| Kirlenme | Sürtünmeyi artırır | Geliştirilmiş filtreleme |

| Yükseklik | Hava yoğunluğunu azaltır | Basıncı artırın 1000 ft başına 3% |

Hız Gereksinimleri

Silindir çalışma hızı, akış dinamikleri ve ivmelenme kuvvetleri aracılığıyla basınç gereksinimlerini etkiler.

Daha yüksek hızlar gerektirir:

- Artan Basınç: Akış kısıtlamalarının üstesinden gelin

- Daha Büyük Vanalar: Basınç düşüşlerini azaltın

- Daha İyi Hava Arıtma: Kirlenme birikimini önleyin

- Geliştirilmiş Yastıklama: Yavaşlama kuvvetlerini kontrol edin

Yakın zamanda Michigan'da daha hızlı döngü sürelerine ihtiyaç duyan Jennifer Park adlı Amerikalı bir üretici ile çalıştım. Çalışma basıncını 80 PSI'dan 120 PSI'a çıkararak ve daha büyük akış kontrol valflerine geçerek, sorunsuz kontrolü korurken 40% daha hızlı çalışma elde ettik.

Hava Kalitesinin Basınç Üzerindeki Etkisi

Basınçlı hava kalitesi, silindir verimliliğini ve basınç gereksinimlerini doğrudan etkiler. Kötü hava kalitesi sürtünmeyi artırır ve performansı düşürür.

Hava Kalitesi Standartları:

- Nem: -40°F basınç çiğlenme noktası3 maksimum

- Yağ İçeriği: Maksimum 1 mg/m³

- Parçacık Boyutu: Maksimum 5 mikron

- Basınç Çiğlenme Noktası: Ortam sıcaklığının minimum 10°C altında

Sistem Verimliliğine İlişkin Hususlar

Genel sistem verimliliği, enerji tüketimi ve performans optimizasyonu yoluyla basınç gereksinimlerini etkiler.

Verimlilik Faktörleri:

- Basınç Düşüşleri4: Doğru boyutlandırma ile en aza indirin

- Sızıntı: Kaliteli bileşenlerle azaltın

- Kontrol Yöntemleri: Uygulama gereksinimleri için optimize edin

- Hava Arıtma: Kalite standartlarını koruyun

Çalışma Basıncı Silindir Performansını ve Verimliliğini Nasıl Etkiler?

Çalışma basıncı silindir kuvvet çıkışını, hızı, enerji tüketimini ve bileşen ömrünü doğrudan etkiler. Bu ilişkilerin anlaşılması, sistem performansının ve işletme maliyetlerinin optimize edilmesine yardımcı olur.

Daha yüksek çalışma basıncı kuvvet çıkışını ve hızı artırır, ancak aynı zamanda enerji tüketimini, bileşen aşınmasını ve hava tüketimini de artırır, performans ve verimlilik arasında dikkatli bir denge gerektirir.

Kuvvet Çıktı İlişkileri

Kuvvet çıkışı basınçla doğrusal olarak artar, bu da basınç ayarını pnömatik sistemlerde kuvvet kontrolü için birincil yöntem haline getirir.

Kuvvet Ölçeklendirme Örnekleri:

3 inç çaplı silindir kuvvet çıkışı:

- 60 PSI: 424 pound

- 80 PSI: 565 pound

- 100 PSI: 707 pound

- 120 PSI: 848 pound

- 150 PSI: 1,060 pound

Hız ve Yanıt Süresi Etkileri

Daha yüksek basınç genellikle silindir hızını artırır ve tepki süresini iyileştirir, ancak akış sınırlamaları ve dinamik etkiler nedeniyle ilişki doğrusal değildir.

Hız Optimizasyon Faktörleri:

- Basınç Seviyesi: Daha yüksek basınç hızlanmayı artırır

- Akış Kapasitesi: Valf ve hat boyutlandırması maksimum hızı sınırlar

- Yük Karakteristikleri: Daha ağır yükler hız için daha fazla basınç gerektirir

- Yastıklama: Strok sonu yastıklama genel döngü süresini etkiler

Enerji Tüketim Analizi

Enerji tüketimi basınçla birlikte önemli ölçüde artar, bu da basınç optimizasyonunu işletme maliyeti kontrolü için kritik hale getirir.

Enerji İlişkileri:

- Teorik Güç: Basınç × akış ile orantılı

- Kompresör Yükü: Basınçla birlikte katlanarak artar

- Isı Üretimi: Daha yüksek basınç daha fazla atık ısı yaratır

- Sistem Kayıpları: Basınç düşüşleri daha belirgin hale gelir

Enerji Maliyeti Örneği:

Yılda 2000 saat çalışan bir sistem:

- 80 PSI'da: $1,200 yıllık enerji maliyeti

- 100 PSI'da: $1,650 yıllık enerji maliyeti (+38%)

- 120 PSI'da: $2,150 yıllık enerji maliyeti (+79%)

Bileşen Ömrü Etkisi

Çalışma basıncı, artan stres, aşınma oranları ve yorulma yüklemesi yoluyla bileşen ömrünü önemli ölçüde etkiler.

Bileşen Yaşam İlişkileri:

| Bileşen | Basınç Etkisi | Yaşam Azaltma |

|---|---|---|

| Mühürler | Üstel aşınma artışı | 150% basınçta 50% ömür |

| Valfler | Artan bisiklet stresi | 50 PSI başına 30% azaltma |

| Bağlantı parçaları | Daha yüksek stres konsantrasyonu | Maksimum basınçta 25% azaltma |

| Silindirler | Yorulma yükü artışı | 40% kanıt basıncında azaltma |

Hava Silindirleri için Farklı Basınç Sınıflandırmaları Nelerdir?

Hava silindirleri, tasarım kabiliyetlerine ve amaçlanan uygulamalara göre farklı basınç kategorilerinde sınıflandırılır. Bu sınıflandırmaların anlaşılması, mühendislerin belirli gereksinimler için uygun ekipmanı seçmelerine yardımcı olur.

Hava tüpleri, yapılarına ve güvenlik derecelerine göre düşük basınçlı (30-60 PSI), standart basınçlı (80-150 PSI), orta basınçlı (150-250 PSI) ve yüksek basınçlı (250-500 PSI) olarak sınıflandırılır.

Düşük Basınçlı Silindirler (30-60 PSI)

Düşük basınçlı silindirler, minimum kuvvetin gerekli olduğu hafif hizmet uygulamaları için tasarlanmıştır. Genellikle hafif yapıya ve basitleştirilmiş sızdırmazlık sistemlerine sahiptirler.

Tipik Uygulamalar:

- Paketleme Ekipmanları: Hafif ürün taşıma

- Montaj İşlemleri: Bileşen konumlandırma

- Konveyör Sistemleri: Ürün yönlendirme ve ayırma

- Enstrümantasyon: Valf çalıştırma ve kontrolü

- Tıbbi Ekipman: Hasta konumlandırma sistemleri

Tasarım Özellikleri:

- Daha ince duvar yapısı

- Basitleştirilmiş conta tasarımları

- Hafif malzemeler (alüminyum yaygın)

- Daha düşük güvenlik faktörleri

- Azaltılmış bileşen maliyetleri

Standart Basınçlı Silindirler (80-150 PSI)

Standart basınçlı silindirler, kanıtlanmış güvenilirliğe sahip genel üretim uygulamaları için tasarlanmış en yaygın endüstriyel pnömatik aktüatörleri temsil eder.

İnşaat Özellikleri:

- Duvar Kalınlığı: 150 PSI çalışma basıncı için tasarlanmıştır

- Conta Sistemleri: Güvenilirlik için çok dudaklı contalar

- Malzemeler: Çelik veya alüminyum konstrüksiyon

- Güvenlik Derecelendirmeleri: Minimum 4:1 patlama basıncı

- Sıcaklık Aralığı: -20°F ila +200°F tipik

Orta Basınçlı Silindirler (150-250 PSI)

Orta basınçlı silindirler, makul işletme maliyetlerini ve bileşen ömrünü korurken daha yüksek kuvvet çıkışı gerektiren zorlu uygulamaların üstesinden gelir.

Geliştirilmiş Tasarım Unsurları:

- Güçlendirilmiş Yapı: Daha kalın duvarlar ve daha güçlü uç kapakları

- Gelişmiş Sızdırmazlık: Yüksek basınçlı conta bileşikleri

- Hassas Üretim: Güvenilirlik için daha sıkı toleranslar

- Geliştirilmiş Montaj: Daha güçlü bağlantı noktaları

- Geliştirilmiş Yastıklama: Daha iyi strok sonu kontrolü

Yüksek Basınçlı Silindirler (250-500 PSI)

Yüksek basınçlı silindirler, maliyet veya karmaşıklıktan bağımsız olarak maksimum kuvvet çıkışının gerekli olduğu aşırı uygulamalar için özel ünitelerdir.

Özel Özellikler:

| Bileşen | Standart Tasarım | Yüksek Basınçlı Tasarım |

|---|---|---|

| Duvar Kalınlığı | 0.125-0.250 inç | 0.375-0.500 inç |

| Uç Kapakları | Dişli alüminyum | Civatalı çelik konstrüksiyon |

| Mühürler | Standart nitril | Özel bileşikler |

| Çubuk | Standart çelik | Sertleştirilmiş/kaplanmış çelik |

| Montaj | Standart çatal | Güçlendirilmiş muylu |

Hava Silindiri Çalışma Basıncı Nasıl Düzgün Ayarlanır ve Korunur?

Doğru basınç ayarı ve bakımı optimum silindir performansı, uzun ömür ve güvenlik sağlar. Yanlış basınç yönetimi, pnömatik sistem sorunlarının ve erken bileşen arızalarının önde gelen nedenidir.

Basınç ayarı doğru ölçüm, kademeli ayarlama, yük testi ve düzenli izleme gerektirirken, bakım basınç kontrolleri, regülatör servisi ve sistem sızıntısı tespitini içerir.

İlk Basınç Ayar Prosedürleri

Çalışma basıncının ayarlanması, gerekli minimum basınçla başlayan ve performansı izlerken kademeli olarak optimum seviyelere yükselen sistematik bir yaklaşım gerektirir.

Adım Adım Ayarlama Süreci:

- Minimum Basıncı Hesaplayın: Yük ve güvenlik faktörüne göre

- İlk Basıncı Ayarla: Hesaplanan değerin 80%'sinden başlayın

- Test İşlemi: Yeterli performansı doğrulayın

- Kademeli Olarak Ayarlayın: 10 PSI'lık adımlarla artırın

- Performansı İzleyin: Hızı, kuvveti ve düzgünlüğü kontrol edin

- Belge Ayarları: Son basıncı ve tarihi kaydedin

Basınç Düzenleme Ekipmanları

Doğru basınç regülasyonu, sistem akış gereksinimleri ve basınç aralıkları için uygun şekilde boyutlandırılmış kaliteli bileşenler gerektirir.

Temel Düzenleme Bileşenleri:

- Basınç Regülatörü: Sabit çıkış basıncını korur

- Basınç Göstergesi: Sistem basıncını doğru bir şekilde izler

- Tahliye Vanası: Aşırı basınçlanmayı önler

- Filtre: Düzenlemeyi etkileyen kirleticileri giderir

- Yağlayıcı: Conta yağlaması sağlar (gerekirse)

İzleme ve Ayarlama Prosedürleri

Düzenli izleme, basınç kaymasını önler ve sistem sorunlarını arızalara veya güvenlik sorunlarına neden olmadan önce tespit eder.

İzleme Takvimi:

- Günlük: Çalışma sırasında görsel gösterge kontrolleri

- Haftalık: Yük altında basınç ayarı doğrulaması

- Aylık: Regülatör ayarı ve kalibrasyon kontrolü

- Üç Aylık: Komple sistem basınç araştırması

- Yıllık: Gösterge kalibrasyonu ve regülatör revizyonu

Yaygın Basınç Sorunları ve Çözümleri

Basınçla ilgili yaygın sorunların anlaşılması, bakım personelinin sorunları hızlı bir şekilde tespit etmesine ve düzeltmesine yardımcı olur.

Sık Karşılaşılan Sorunlar:

| Problem | Semptomlar | Tipik Nedenler | Çözümler |

|---|---|---|---|

| Basınç Düşüşü | Yavaş çalışma | Boyutlandırılmamış bileşenler | Regülatörleri/hatları yükseltin |

| Basınç Artışları | Düzensiz çalışma | Kötü düzenleme | Regülatöre servis yapın/değiştirin |

| Tutarsız Basınç | Değişken performans | Aşınmış regülatör | Yeniden inşa edin veya değiştirin |

| Aşırı Basınç | Hızlı aşınma oranları | Yanlış ayar | Azaltın ve optimize edin |

Kaçak Tespiti ve Onarımı

Basınç kaçakları enerji israfına yol açar ve sistem performansını düşürür. Düzenli kaçak tespiti ve onarımı sistem verimliliğini korur ve işletme maliyetlerini azaltır.

Kaçak Tespit Yöntemleri:

- Sabun Çözeltisi: Geleneksel kabarcık tespit yöntemi

- Ultrasonik Algılama5: Elektronik kaçak tespit ekipmanları

- Basınç Çürüme Testi: Kantitatif sızıntı ölçümü

- Akış İzleme: Sürekli sistem izleme

Basınç Optimizasyon Stratejileri

Çalışma basıncının optimize edilmesi, performans gereksinimlerini enerji verimliliği ve bileşenlerin uzun ömürlülüğü ile dengeler.

Optimizasyon Yaklaşımları:

- Yük Analizi: Gerçek gereksinimler için doğru boyutta basınç

- Sistem Denetimi: Basınç israfını ve verimsizlikleri belirleyin

- Bileşen Yükseltmesi: Daha iyi bileşenlerle verimliliği artırın

- Kontrol Geliştirme: Optimizasyon için basınç kontrolünü kullanın

- İzleme Sistemleri: Sürekli optimizasyon uygulayın

Kısa süre önce Toronto'da David Chen adlı Kanadalı bir üreticinin pnömatik sistem basıncını optimize etmesine yardımcı oldum. Sistematik basınç izleme ve optimizasyonu uygulayarak enerji tüketimini 30% azaltırken sistem güvenilirliğini artırdık ve bakım maliyetlerini düşürdük.

Sonuç

Hava silindiri çalışma basıncı standart uygulamalar için tipik olarak 80-150 PSI arasında değişir ve optimum basınç yük gereksinimleri, güvenlik faktörleri ve performansı işletme maliyetleri ve bileşenlerin uzun ömürlülüğü ile dengeleyen verimlilik hususlarına göre belirlenir.

Hava Silindiri Çalışma Basıncı Hakkında SSS

Hava tüpleri için standart çalışma basıncı nedir?

Standart hava silindirleri tipik olarak 80-150 PSI'da çalışır ve 100 PSI, kuvvet çıkışı, verimlilik ve bileşen ömrü arasında optimum denge sağlayan en yaygın çalışma basıncıdır.

Bir hava silindiri için gerekli çalışma basıncını nasıl hesaplarsınız?

Toplam yük kuvvetini silindirin etkin alanına bölerek gerekli basıncı hesaplayın, ardından uygulamanın kritikliğine bağlı olarak 1,25-2,0 güvenlik faktörü ile çarpın.

Daha fazla güç için hava silindirlerini daha yüksek basınçta çalıştırabilir misiniz?

Evet, ancak daha yüksek basınç enerji tüketimini artırır, bileşen ömrünü kısaltır ve silindir değerlerini aşabilir. Standart basınçta daha büyük bir silindir kullanmak genellikle daha iyidir.

Hava silindiri basıncı çok düşükse ne olur?

Düşük basınç, yetersiz kuvvet çıkışı, yavaş çalışma, tamamlanmamış stroklar ve yük altında potansiyel durma ile sonuçlanarak zayıf sistem performansı ve güvenilirlik sorunlarına yol açar.

Hava silindiri basıncı ne sıklıkta kontrol edilmelidir?

Basınç, çalışma sırasında günlük olarak kontrol edilmeli, yük koşulları altında haftalık olarak doğrulanmalı ve tutarlı performans ve erken sorun tespiti sağlamak için aylık olarak kalibre edilmelidir.

Standart hava tüpleri için maksimum güvenli çalışma basıncı nedir?

Çoğu standart endüstriyel hava tüpü, 150-250 PSI maksimum çalışma basınçları, 1,5 kat çalışma basıncı ve 4 kat çalışma basıncı patlama değerleri için derecelendirilmiştir.

-

Çalışma basıncının normal çalışma basıncı olduğunu, tasarım basıncının güvenlik marjlarını içerdiğini ve patlama basıncının katastrofik arıza noktası olduğunu açıklayarak kritik basınç değerlerinin net tanımlarını ve karşılaştırmalarını sağlar. ↩

-

Belirsizlikleri ve öngörülemeyen koşulları hesaba katarak, bir sistemin amaçlanan bir yük için olması gerekenden ne kadar daha güçlü olduğunu temsil eden temel bir mühendislik tasarım kavramı olan Güvenlik Faktörünü (FoS) açıklar. ↩

-

Borulardaki sürtünme ve bağlantı parçaları, valfler ve filtrelerden kaynaklanan kayıplar dahil olmak üzere pnömatik sistemlerdeki basınç düşüşünün nedenlerini detaylandırır ve kullanım noktasında mevcut enerjiyi nasıl azalttığını açıklar. ↩

-

Basınçlı hava kalitesi ve nemle ilgili hasarların önlenmesi için kritik bir parametre olan, belirli bir basınçta basınçlı havadaki su buharının sıvı suya yoğunlaşacağı sıcaklık olan Basınç Çiğlenme Noktasını (PDP) açıklar. ↩

-

Özel sensörlerin basınçlı bir sızıntıdan gelen türbülanslı gaz akışı tarafından üretilen yüksek frekanslı sesi (ultrason) algıladığı ve gürültülü ortamlarda bile hızlı ve kesin konum belirlemeye olanak tanıyan ultrasonik sızıntı tespit prensibini açıklar. ↩